模板施工及对拉螺栓验算

- 格式:doc

- 大小:152.50 KB

- 文档页数:9

大梁侧模模板施工验算

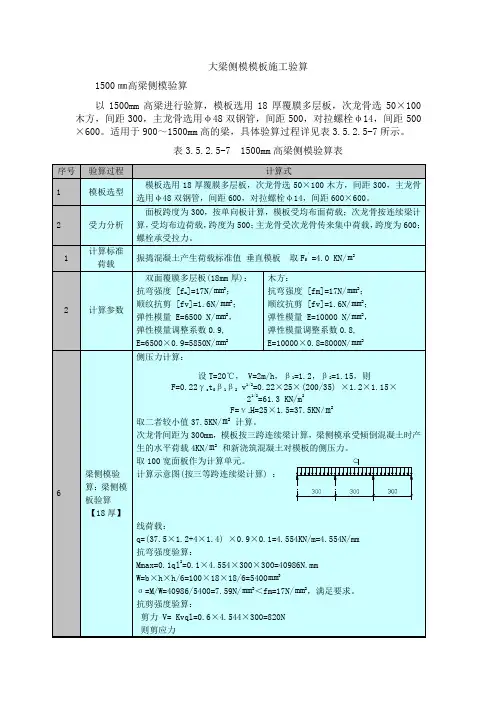

1500㎜高梁侧模验算

以1500mm高梁进行验算,模板选用18厚覆膜多层板,次龙骨选50×100木方,间距300,主龙骨选用φ48双钢管,间距500,对拉螺栓φ14,间距500×600。

适用于900~1500mm高的梁,具体验算过程详见表3.5.2.5-7所示。

表3.5.2.5-7 1500mm高梁侧模验算表

2) 2000㎜高梁侧模验算

以2000mm高梁进行验算,模板选用18厚覆膜多层板,次龙骨选50×100木方,间距250,主龙骨选用φ48双钢管,间距500,对拉螺栓φ14,间距500×500。

适用于1550~2000mm高的梁,具体验算过程详见表3.5.2.5-8所示。

表3.5.2.5-8 2000mm高梁侧模验算表

3100mm高梁侧模验算

4000㎜高梁侧模验算

以4000mm高梁进行验算,模板选用18厚覆膜多层板,次龙骨选50×100木方,间距200,主龙骨选用φ48双钢管,间距500,对拉螺栓φ14,间距500×500。

4000mm高梁侧模验算。

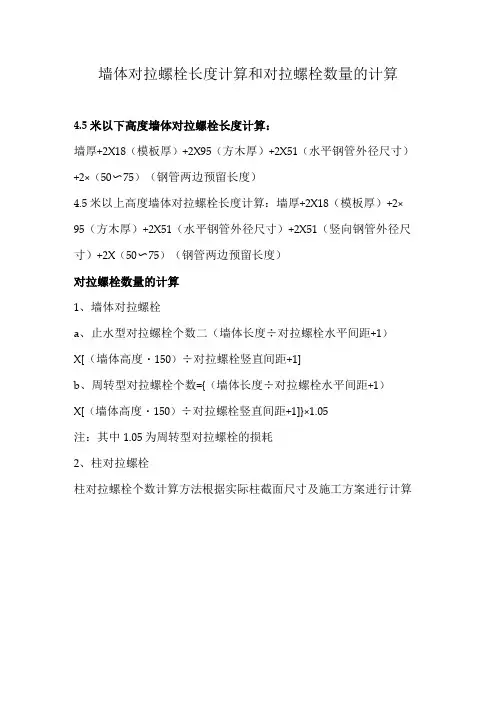

墙体对拉螺栓长度计算和对拉螺栓数量的计算

4.5米以下高度墙体对拉螺栓长度计算:

墙厚+2X18(模板厚)+2X95(方木厚)+2X51(水平钢管外径尺寸)+2×(50〜75)(钢管两边预留长度)

4.5米以上高度墙体对拉螺栓长度计算:墙厚+2X18(模板厚)+2×95(方木厚)+2X51(水平钢管外径尺寸)+2X51(竖向钢管外径尺寸)+2X(50〜75)(钢管两边预留长度)

对拉螺栓数量的计算

1、墙体对拉螺栓

a、止水型对拉螺栓个数二(墙体长度÷对拉螺栓水平间距+1)

X[(墙体高度・150)÷对拉螺栓竖直间距+1]

b、周转型对拉螺栓个数={(墙体长度÷对拉螺栓水平间距+1)

X[(墙体高度・150)÷对拉螺栓竖直间距+1]}×1.05

注:其中1.05为周转型对拉螺栓的损耗

2、柱对拉螺栓

柱对拉螺栓个数计算方法根据实际柱截面尺寸及施工方案进行计算。

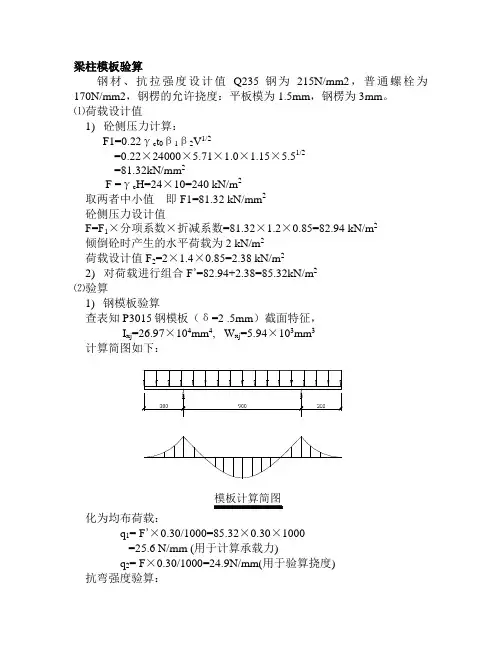

梁柱模板验算钢材、抗拉强度设计值Q235钢为215N/mm2,普通螺栓为170N/mm2,钢楞的允许挠度:平板模为1.5mm,钢楞为3mm。

⑴荷载设计值1)砼侧压力计算:F1=0.22γc t0β1β2V1/2=0.22×24000×5.71×1.0×1.15×5.51/2=81.32kN/mm2F =γc H=24×10=240 kN/m2取两者中小值即F1=81.32 kN/mm2砼侧压力设计值F=F1×分项系数×折减系数=81.32×1.2×0.85=82.94 kN/m2倾倒砼时产生的水平荷载为2 kN/m2荷载设计值F2=2×1.4×0.85=2.38 kN/m22)对荷载进行组合F’=82.94+2.38=85.32kN/m2⑵验算1)钢模板验算查表知P3015钢模板(δ=2 .5mm)截面特征,I xj=26.97×104mm4, W xj=5.94×103mm3计算简图如下:q1= F’×0.30/1000=85.32×0.30×1000=25.6 N/mm (用于计算承载力)q2= F×0.30/1000=24.9N/mm(用于验算挠度)抗弯强度验算:M=q1×L2/2=25.6×3002/2=115.2×104Nmmσ=M/W=115.2×104/5.94×103=194 N/mm2<f m=215 N/mm2挠度验算:W=q2M/24EI xj=[24.9×300×(9002+6×3002×900+3×3003)]/(24×2.06×105×6.97×104) =0.9mm<[w]=1.5mm(符合要求)2)内钢楞验算查表得知2φ48×3.5mm的截面特征为:I=2×12.19×104mm4, W=2×5.08×103mm3取模板中间三跨为计算对象,内钢楞计算简图如下:q1= F’×0.90/1000=76.8 N/mm2 (用于计算承载力)q2= F×0.90/1000=74.6N/mm2 (用于验算挠度)抗弯强度验算:M= 0.105×q×L2=0.105×76.8×5002=2.0×106Nmm挠度计算:W=0.677×qL4/100EI=0.677 ×74.6×5004/100×2.06×105×2×12.19×104=0.6mm<3.0mm 符合要求。

施工验算一、地下室模板设计4.4.2.1 混凝土墙模板验算剪力墙模板采用定型钢模,板沿长度方向竖向放置50mm³100mm 木方作为竖向背楞,间距300mm;设θ14 对拉螺栓加固,其间距从墙底至墙高1/3 处为450mm(竖向)³750 mm(横向),上部为600mm³750mm,钢管箍间距与对拉螺栓间距一致,第一道对拉螺栓距地越小越好,且不大于200mm,以防墙根部胀模。

墙模内侧支撑与满堂架拉牢,形成一整体,外侧支撑与基坑周围连接牢固。

1.荷载设计值(1) 混凝土侧压力1)混凝土的侧压力标准值:查设计规范得:0 t =5.711 F =0.22 2 / 12 1 0 V r ββ=0.22³24000³5.71³1³1³1.81/2=40.4kN/m22 F = H Vc =5³24=120kN/㎡取二者中小值,即1 F =40.4kN/m22)混凝土侧压力设计值:F = 1 F ³分项系数³折减系数=40.4³1.2³0.85=41.21kN/m2(2)倾倒混凝土时产生的水平荷载:查设计规范得,4kN/m2荷载设计值为4³1.4³0.85=4.76kN/m2(3)荷载组合:F′=41.21+4.76=45.972、验算(1)钢模板验算查材料手册,钢模板(δ=2.5)截面特征,xj I =26.97³104mm4,xj W =5.94³104mm32)计算简图参见墙、梁模板节点图,然后进行简化。

化为线均布荷载: 1 q = F′³0.3/1000=13.79N/m (用于计算承载力);2 q = F ³0.3/1000=12.36N/m(用于验算挠度)2)抗弯强度验算:(墙体上部和下部的对拉螺栓的平均间距按(450+225)/2=336mm 计算)M = 1 q m2/2=13.79³3362/2=78³104N²mmδ= W M / =78³104/5.94³103=131N/mm2<m f =215N/mm2所以抗弯强度满足设计要求3)挠度验算:ω= 2 q m(-l3+6m2l+3m3)/24 xj EI=12.36³336(-4503+6³3362³450+3³3363)/24³2.06³105³26.97³1040.99mm<[ ] ω=1.5mm所以挠度满足设计要求。

模板支撑验算1.荷载计算:○1新浇筑混凝土对模板产生的侧压力,柱一次浇注最大高度4.25m。

侧压力为F1=0.22r c t0β1β2v1/2F2=Hr cr c=24KN/m3t0为新浇筑混凝土初凝时间,t0=200/T+15=200/10+15=8hv取5m/hH=5.8mβ1=1.2(按掺外加剂考虑),β1=1.15(混凝土按泵送考虑)F1=0.22×24×8×1.2×1.15×51/2=130.34KN/m2F2=4.25×24=102 KN/m2取最小值为102KN/m2②倾倒混凝土时对模板产生水平荷载取4.0KN/m2由○1○2得q1=1.2×○1+1.4×○2(验算强度)q2=○1(验算刚度)q1=1.2×102+1.4×4=128KN/m2q2=102KN/m22.内背楞间距验算模板厚15mm, E=104N/mm2,Ф48×3.5钢管截面特性:W=4.49×103mm3,i=15.94mm,A=424mm2。

在截面中部设置一道高度方向设置M12对拉螺栓@500。

内钢管背楞间距按150计算。

模板计算宽度取1000,W=3.75×104mm3模板承受均布荷载(强度验算)q= q1×1=128 KN/m模板承受均布荷载(刚度验算)q= q2×1=102KN/mM=0.1ql2=0.1×128×0.152=0.288KN.mσ=M/W=0.288×106/3.75×104=7.68N/mm3﹤10 N/mm3强度满足要求按模板刚度要求,最大变形值为模板设计跨度的1/250W=0.677×qL4/(100EI)≤L/250q—作用在模板上的均布荷载(N·mm)E—模板的弹性模量(N/mm2)I—板的截面惯性矩(mm4)I=1000×153/12=2.81×105mm4L≤[(100EI)/(0.667×250q)]1/3=[(100×2.81×105×104)/(0.667×102×250)]1/3=257mm内楞间距150满足刚度要求。

柱模板(设置对拉螺栓)计算书计算依据:1、《建筑施工模板安全技术规范》JGJ162-20082、《混凝土结构设计规范》GB50010-20103、《建筑结构荷载规范》GB 50009-20124、《钢结构设计规范》GB 50017-2003一、工程属性4k c012cmin[0.22×25×4×1×1×21/2,25×4.2]=min[31.11,105]=31.11kN/m2承载能力极限状态设计值S承=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k]=0.9max[1.2×31.11+1.4×2,1.35×31.11+1.4×0.7×2]=0.9max[40.132,43.959]=0.9×43.959=39.563kN/m2正常使用极限状态设计值S正=G4k=31.11 kN/m2三、面板验算模板设计平面图1、强度验算最不利受力状态如下图,按四等跨连续梁验算静载线荷载q1=0.9×1.35bG4k=0.9×1.35×0.5×31.11=18.899kN/m活载线荷载q2=0.9×1.4×0.7bQ3k=0.9×1.4×0.7×0.5×2=0.882kN/mM max=-0.107q1l2-0.121q2l2=-0.107×18.899×0.1712-0.121×0.882×0.1712=-0.063kN·mσ=M max/W=0.063×106/(1/6×500×152)=3.337N/mm2≤[f]=14.742N/mm2满足要求!2、挠度验算作用线荷载q=bS正=0.5×31.11=15.555kN/mν=0.632ql4/(100EI)=0.632×15.555×171.4294/(100×8925×(1/12×500×153))=0.068mm≤[ν]=l/400=171.429/400=0.429mm满足要求!四、小梁验算小梁上作用线荷载q=bS承=0.171×39.563=6.782 kN/m小梁弯矩图(kN·m)M max=0.179kN·mσ=M max/W=0.179×106/20.833×103=8.582N/mm2≤[f]=13.5N/mm2 满足要求!2、抗剪验算小梁剪力图(kN·m)V max=2.05kNτmax=3V max/(2bh0)=3×2.05×1000/(2×50×50)=1.23N/mm2≤[τ]=1.35N/mm2 满足要求!3、挠度验算小梁上作用线荷载q=bS正=0.171×31.11=5.333 kN/m小梁变形图(mm)ν=0.463mm≤[ν]=1.25mm满足要求!4、支座反力计算承载能力极限状态R max=3.841正常使用极限状态R max=3.02五、柱箍验算(规范中缺少相关计算说明,仅供参考)模板设计立面图1、柱箍强度验算连续梁中间集中力取小P值;两边集中力为小梁荷载取半后,取P/2值。

模板受力验算模板受力验算提要:强度验算:查表得弯矩系数km=-故mmax=kmql2=×18×12002=×106N·mm更多精品源模板受力验算1.板模板验算:1)、300厚楼板验算:板模板采用12mm厚腹膜多层板,次龙骨用50mm×100mm木方,间距300mm,主龙骨用100mm ×100mm木方,间距1200mm,支撑采用碗扣支撑,间距为900mm ×1200mm,横杆步距1800mm。

荷载计算:模板自重/m2混凝土自重24×=/m3钢筋自重.1×=/m3均布荷载/m2荷载设计值(合计):(++)×+×=/m3次龙骨验算:线荷载:q=×=/mmma*==××=σ=m/w=6m/bh2=6××106/50×1002=/mm2 V==××=τ=3V/2bh=3××103/2×50×100=/mm2 f=/EI=×12××12004/= 主龙骨验算:线荷载:q=×=/mmma*==××=σ=m/w=6m/bh2=6××106/100×1002=/mm2 V==××=τ=3V/2bh=3××103/2×100×100=/mm2 f=/EI=×12××12004/= 碗扣支撑验算:单根立杆受力:N=××= 300厚楼板验算:板模板采用12mm厚腹膜多层板,次龙骨用50mm×100mm木方,间距350mm,主龙骨用100mm×100mm木方,间距1200mm,支撑采用碗扣支撑,间距为1200mm×1200mm,横杆步距1800mm。

抱箍法盖梁计算书施工验算书4.1主要工程量牙拉大桥右线8#墩盖梁:钢筋:5.8t; C35混凝土:34m³。

4.2盖梁摩擦箍、支撑验算盖梁在两墩柱上分别设置50cm高,采用Q235,厚12mm的钢板制成的摩擦箍,摩擦箍两侧支撑Ⅰ40工字钢,工字钢上横向铺设Ⅰ10工字钢,间距40cm。

形成支承体系。

底板采用6mm厚Q235钢板,连接肋采用12*80mm钢板,横肋采用[8#槽钢间距40cm。

纵肋采用6*80mm钢板,间距40cm。

侧模采用6mm厚Q235面板,连接肋采用12*80mm钢板,横肋采用[8#槽钢间距28.6cm。

纵肋采用[12#槽钢间距80cm。

底部采用φ20对拉螺栓固定,间距80cm,上口采用φ16对拉螺栓固定,间距1.6m,钢模用汽车吊吊装就位。

两块模板用螺栓连接,模板板缝紧密吻合,用密封条密封,以保证拆模后板缝混凝土的光滑。

4.2.1荷载组合按牙拉大桥8轴右幅盖梁进行受力分析(盖梁长11.6m*高1.6m*宽 1.9m)1、盖梁混凝土盖梁混凝土根据设计图纸共34m3,按照钢筋混凝土取25kN/m3计算,则盖梁混凝土总重G1=34×25=850kN;2、钢模板荷载根据模板设计图纸,端模、侧模及底模钢模板总重G2=55kN3、分布梁Ⅰ10工字钢分布梁采用Ⅰ10普通热轧工字钢,横向间距@40cm,均布31根*4m,标准重量11.25kg/m;G=31×4×11.25=1395kg;G4=13.95KN;4、承重梁(Ⅰ40)工字钢荷载承重工字钢采用Ⅰ40普通热轧工字钢,标准重量:67.56kg/m,每盖梁采用2根12m 长Ⅰ40工字钢;G=2×12×67.56=1621kg;G3=16.21KN;5、摩擦箍荷载根据设计图纸,擦箍重量G5=1.55kN/个×2=3.1KN;6、施工荷载及其他荷载G6=15KN4.2.2荷载计算1、计算Ⅰ10工字钢受力分析时,则按照工字钢上均布荷载进行计算,荷载组合为:q1=(1+2+3+6)/(1.9×11.6)×0.4=(850+55+13.95+15)/22.04×0.4=16.95KN/m受力简图如下:(L=1.6m圆柱直径+Ⅰ40工字钢宽度0.142m=1.742m)q=16.95KN/m最大弯矩M max =1/8×qL 2=1/8×16.95×1.7422=6.43kN •m 。

模板工程施工方案一、模板工程设计与布置中芯国际宿舍楼工程8#、9#、12#楼结构体系为剪力墙体系,剪力墙厚200,模板采用竹胶模板拼接而成,胶合板厚18mm,背勒采用50×100木方,间距为300㎜,外部采用钢楞支撑,间距500,上下两端距砼板面250,对拉螺栓采用M18,间距500(图一所示)。

梁侧模截面以200×400、200×450为主,侧模及底模采用18㎜厚竹胶板,内楞采用40×50木方两道,外楞采用Φ48钢管间距500(图二所示)。

板模采用18㎜厚九夹板,采用50×100木方作为模板搁栅,间距400,以Φ48钢管作为搁栅托梁,支撑系统采用扣件式脚手架,立杆间距为1200。

二、模板支撑计算书(一)剪力墙模板砼自重(γc)为24kN/m3,浇筑速度为1.8m/h,用插入式振捣器振捣。

钢材抗拉强度设计值:Q235钢为215N/㎜2,普通螺栓为170 N/㎜2。

竹胶模板的允许挠度:面板为1.5㎜,钢楞为3㎜。

1、荷载设计值(1)砼侧压力砼侧压力标准值:F1=0.22γc t0β1β2V1/2=0.22×24000×5.71×1×1×1.81/2=40.4KN/㎡F2=γc H=24×3=24×3=724KN/㎡取两者中小值,即F1=40.4KN/㎡砼侧压力设计值:F=40.4×1.2×0.85=41.21KN/㎡(2)倾倒砼时产生的水平荷载荷载设计值4×1.4×0.85=4.76KN/㎡(3)荷载组合F/=41.21+4.76=45.97KN/㎡2、验算(1)竹胶板验算1)计算简图化为线均布荷载:q1=F/×0.3/1000=13.79N/㎜(用于验算承载力);q2= F×0.3/1000=12.36 N/㎜(用于验算挠度)2)抗弯强度验算M=q1㎡/2=97×104N㎜σ=M/W=97×104/5.94×103=163N/㎜2<f m=215 N/㎜2 (可)3)挠度计算w=q2m(-l3+6㎡l+3m3)/24EI xj=1.28㎜<[w]=1.5㎜(可)(2)内楞计算截面特征:I=2×21.88×104㎜4,W=2×7.29×103㎜31)计算简图化为线均布荷载:q1=F/×0.75/1000=34.48N/㎜(用于验算承载力);q2= F×0.75/1000=30.9 N/㎜(用于验算挠度)2)抗弯强度验算M=0.10q1L2=0.10×34.48×9002σ=M/W=191.56N/㎜2<f m=215 N/㎜2 (可)3)挠度计算w=0.677q2L4/100EI=1.52㎜<[w]=3.0㎜(可)(3)对拉螺栓验算M18螺栓净截面面积A= 174㎜21)对拉螺栓的拉力:N=F/×内楞间距×外楞间距=31.03KN2)对拉螺栓的应力:σ=N/A=31.03×103/174=168.3 N/㎜2 <170 N/㎜2(可) 由此可得墙模板支撑设计稳固。

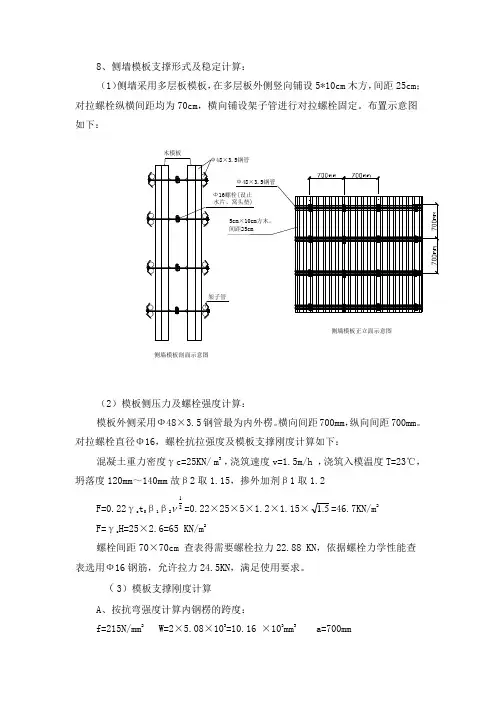

8、侧墙模板支撑形式及稳定计算:(1)侧墙采用多层板模板,在多层板外侧竖向铺设5*10cm木方,间距25cm;对拉螺栓纵横间距均为70cm,横向铺设架子管进行对拉螺栓固定。

布置示意图如下:侧墙模板剖面示意图(2)模板侧压力及螺栓强度计算:模板外侧采用Ф48×3.5钢管最为内外楞。

横向间距700mm,纵向间距700mm。

对拉螺栓直径Φ16,螺栓抗拉强度及模板支撑刚度计算如下:混凝土重力密度γc=25KN/ m3 ,浇筑速度v=1.5m/h ,浇筑入模温度T=23℃,坍落度120mm~140mm故β2取1.15,掺外加剂β1取1.2F=0.22γc tβ1β221=0.22×25×5×1.2×1.15×5.1=46.7KN/m2F=γcH=25×2.6=65 KN/m2螺栓间距70×70cm 查表得需要螺栓拉力22.88 KN,依据螺栓力学性能查表选用Ф16钢筋,允许拉力24.5KN,满足使用要求。

(3)模板支撑刚度计算A、按抗弯强度计算内钢楞的跨度:f=215N/mm2 W=2×5.08×103=10.16 ×103mm3 a=700mmFa 10fwb ==700107.641016.01215103-3⨯⨯⨯⨯⨯=817mm b 取700≤817 满足要求。

B 、按挠度计算内钢楞的允许跨度:[w ]=3mm E=2.1×105N/mm2 I=2×12.19×104mm 44][150b Fa EI w ==43-45700107.641038.24101.23150⨯⨯⨯⨯⨯⨯⨯=916mm b 取700≤916 满足要求。

9、方涵顶板模板支撑形式及稳定计算:顶板采用多层板模板,在多层板下横向铺设5*10cm 木方次龙骨,间距25cm ;次龙骨下纵向铺设10*10cm 木方主龙骨,主龙骨间距1.2m ;主龙骨下横向、纵向间距均为1.2m 设置脚手架立杆,立杆上设U 托支撑于主龙骨上,立杆下设5*10*20cm 木垫于混凝土地板上;立杆之间设横向架子管连接,本工程方涵高度不大,共设置2道横杆,在地面以上30cm 处设置一道,在立杆顶一下30cm 设置一道。

柱模板(设置对拉螺栓)计算书计算依据:1、《建筑施工模板安全技术规范》JGJ162-20082、《混凝土结构设计规范》GB50010-20103、《建筑结构荷载规范》GB 50009-20124、《钢结构设计规范》GB 50017-2003一、工程属性4k c012cmin[0.22×24×4×1×1×21/2,24×4.8]=min[29.87,115.2]=29.87kN/m2 承载能力极限状态设计值S承=0.9max[1.2G4k+1.4Q3k,1.35G4k+1.4×0.7Q3k]=0.9max[1.2×29.87+1.4×2,1.35×29.87+1.4×0.7×2]=0.9max[38.644,42.285]=0.9×42.285=38.056kN/m2正常使用极限状态设计值S正=G4k=29.87 kN/m2三、面板验算面板类型覆面竹胶合板面板厚度(mm) 15 面板抗弯强度设计值[f](N/mm2) 14.74 面板弹性模量E(N/mm2) 8925 柱长边小梁根数 5 柱短边小梁根数 5柱箍间距l1(mm) 500模板设计平面图1、强度验算最不利受力状态如下图,按四等跨连续梁验算静载线荷载q1=0.9×1.35bG4k=0.9×1.35×0.5×29.87=18.146kN/m活载线荷载q2=0.9×1.4×0.7bQ3k=0.9×1.4×0.7×0.5×2=0.882kN/mM max=-0.107q1l2-0.121q2l2=-0.107×18.146×0.22-0.121×0.882×0.22=-0.082kN·m σ=M max/W=0.082×106/(1/6×500×152)=4.37N/mm2≤[f]=14.74N/mm2满足要求!2、挠度验算作用线荷载q=bS正=0.5×29.87=14.935kN/mν=0.632ql4/(100EI)=0.632×14.935×2004/(100×8925×(1/12×500×153))=0.12mm≤[ν]=l/400=200/400=0.5mm满足要求!四、小梁验算小梁类型矩形木楞小梁材质规格(mm) 50×100小梁截面惯性矩I(cm4) 416.667 小梁截面抵抗矩W(cm3) 83.333小梁抗弯强度设计值[f](N/mm2) 15.444 小梁弹性模量E(N/mm2) 9350最低处柱箍离楼面距离(mm) 300小梁上作用线荷载q=bS承=0.2×38.056=7.611 kN/m小梁弯矩图(kN·m)M max=0.342kN·mσ=M max/W=0.342×106/83.333×103=4.11N/mm2≤[f]=15.444N/mm2 满足要求!2、挠度验算小梁上作用线荷载q=bS正=0.2×29.87=5.974 kN/m小梁变形图(mm)ν=0.316mm≤[ν]=1.5mm满足要求!五、柱箍验算(规范中缺少相关计算说明,仅供参考)柱箍类型钢管柱箍合并根数 2柱箍材质规格(mm) Φ48.3×3.6 柱箍截面惯性矩I(cm4) 12.71 柱箍截面抵抗矩W(cm3) 5.26 柱箍抗弯强度设计值[f](N/mm2) 205 柱箍弹性模量E(N/mm2) 206000模板设计立面图1、柱箍强度验算长边柱箍计算简图长边柱箍弯矩图(kN·m)长边柱箍剪力图(kN) M1=0.272kN·m,N1=6.335kN短边柱箍计算简图短边柱箍弯矩图(kN·m)短边柱箍剪力图(kN)M2=0.272kN·m,N2=6.335kNM/W n=0.272×106/(5.26×103)=51.634N/mm2≤[f]=205N/mm2 满足要求!2、柱箍挠度验算长边柱箍计算简图长边柱箍变形图(mm)短边柱箍计算简图短边柱箍变形图(mm) ν1=0.096mm≤[ν]=l/400=1.288mmν2=0.096mm≤[ν]=l/400=1.288mm满足要求!六、对拉螺栓验算t满足要求!N=6.335×2=12.671kN≤26kN 满足要求!。

墙模板计算书一、墙模板基本参数计算断面宽度400mm,高度4200mm,两侧楼板高度300mm。

模板面板采用普通胶合板。

内龙骨间距300mm,内龙骨采用50×100mm木方,外龙骨采用双钢管48mm×3.5mm。

对拉螺栓布置8道,在断面内水平间距400+400+400+400+500+500+500+500mm,断面跨度方向间距600mm,直径14mm。

4200m m400m m模板组装示意图二、墙模板荷载标准值计算强度验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值;挠度验算只考虑新浇混凝土侧压力产生荷载标准值。

新浇混凝土侧压力计算公式为下式中的较小值:其中c —— 混凝土的重力密度,取24.000kN/m 3;t —— 新浇混凝土的初凝时间,为0时(表示无资料)取200/(T+15),取3.000h ; T —— 混凝土的入模温度,取20.000℃; V —— 混凝土的浇筑速度,取2.500m/h ;H —— 混凝土侧压力计算位置处至新浇混凝土顶面总高度,取4.200m ;1—— 外加剂影响修正系数,取1.000;2—— 混凝土坍落度影响修正系数,取0.850。

根据公式计算的新浇混凝土侧压力标准值 F1=21.280kN/m 2实际计算中采用新浇混凝土侧压力标准值 F1=21.290kN/m 2 倒混凝土时产生的荷载标准值 F2= 3.000kN/m 2。

三、墙模板面板的计算面板为受弯结构,需要验算其抗弯强度和刚度。

模板面板的按照三跨连续梁计算。

面板的计算宽度取3.85m 。

荷载计算值 q = 1.2×21.290×3.850+1.4×3.000×3.850=114.530kN/m 面板的截面惯性矩I 和截面抵抗矩W 分别为:本算例中,截面惯性矩I 和截面抵抗矩W 分别为: W = 385.00×1.80×1.80/6 = 207.90cm 3; I = 385.00×1.80×1.80×1.80/12 = 187.11cm 4;114.53k N/mA计算简图1.031弯矩图(kN.m)0.044经过计算得到从左到右各支座力分别为N1=13.744kNN2=37.795kNN3=37.795kNN4=13.744kN最大弯矩 M = 1.030kN.m最大变形 V = 0.6mm(1)抗弯强度计算经计算得到面板抗弯强度计算值 f = 1.030×1000×1000/207900=4.954N/mm2面板的抗弯强度设计值 [f],取15.00N/mm2;面板的抗弯强度验算 f < [f],满足要求!(2)抗剪计算 [可以不计算]截面抗剪强度计算值 T=3×20615.0/(2×3850.000×18.000)=0.446N/mm2截面抗剪强度设计值 [T]=1.40N/mm2抗剪强度验算 T < [T],满足要求!(3)挠度计算面板最大挠度计算值 v = 0.560mm面板的最大挠度小于300.0/250,满足要求!四、墙模板内龙骨的计算内龙骨直接承受模板传递的荷载,通常按照均布荷载连续梁计算。

柱模板(设置对拉螺栓)计算书一、计算依据1、《建筑施工模板安全技术规范》JGJ162-20082、《混凝土结构设计规范》GB50010-20103、《建筑结构荷载规范》GB50009-20124、《钢结构设计标准》GB50017-20175、《建筑施工临时支撑结构技术规范》JGJ300-2013二、计算参数图(1) 模板设计平面图图(2) 模板设计立面图三、荷载统计新浇混凝土对模板的侧压力F1=0.22γc t0β1β2V0.5=0.22×24×4×1.2×1.15×20.5=41.218kN/m2 F2=γc H=24×9380/1000=225.12kN/m2标准值G4k=min[F1,F2]=41.218kN/m2承载能力极限状态设计值根据柱边的大小确定组合类型:由于柱长边大于300mm,则:S=0.9max[γG1G4k+γQ1Q3k,γG2G4k+γQ2×0.7Q3k]=0.9×max(1.2×41.218+1.4×2,1.35×41.218+1.4×0.7×2)=51.844kN/m 2正常使用极限状态设计值S k=G4k=41.218kN/m2四、面板验算根据规范规定面板可按简支跨计算,故可按简支跨一种情况进行计算,取b=1m 单位面板宽度为计算单元。

W=bh2/6=1000×122/6=24000mm3,I=bh3/12=1000×123/12=144000mm4其中的h为面板厚度。

图(3) 面板强度计算简图1、强度验算q=bS=1×51.844=51.844kN/m图(4) 面板弯矩图(kN·m)M max=0.146kN·mσ=M max/W=0.146×106/24000=6.075N/mm2≤[f]=31N/mm2满足要求2、挠度验算图(5) 面板挠度计算简图q k=bS k=1×41.218=41.218kN/m图(6) 面板挠度图(mm)νmax=0.164mm≤[ν]=150/400=0.375mm满足要求五、次楞验算柱子截面的长短边分别进行安全验算如下:A、柱长边次楞验算根据实际情况次楞的计算简图应为两端带悬挑的多跨连续梁,计算简图如下:图(7) 次楞强度计算简图次楞上作用线荷载:q=(L/m)S=600/(5-1)/1000×51.844=7.777kN/mq k=(L/m)S k=600/(5-1)/1000×41.218=6.183kN/m1、强度验算图(8) 次楞弯矩图(kN·m)M max=0.243kN·mσ=M max/W=0.243×106/(49.045×1000)=4.955N/mm2≤[f]=15N/mm2满足要求2、抗剪验算图(9) 次楞剪力图(kN)V max=1.944kNτ=V max S0/(Ib)=1.944×103×36.784×103/(215.799×104×3.8×10)=0.872N/mm2≤[f v]=2N/mm2满足要求3、挠度验算图(10) 次楞挠度计算简图图(11) 次楞挠度图(mm)ν=0.326mm≤[ν]=500/400=1.25mm满足要求4、支座反力计算R max=3.888kNR maxk=3.091kNB、柱短边次楞验算根据实际情况次楞的计算简图应为两端带悬挑的多跨连续梁,计算简图如下:图(12) 次楞强度计算简图次楞上作用线荷载:q=(B/n)S=600/(5-1)/1000×51.844=7.777kN/mq k=(B/n)S k=600/(5-1)/1000×41.218=6.183kN/m1、强度验算图(13) 次楞弯矩图(kN·m)M max=0.243kN·mσ=M max/W=0.243×106/(49.045×1000)=4.955N/mm2≤[f]=15N/mm2满足要求2、抗剪验算图(14) 次楞剪力图(kN)V max=1.944kNτ=V max S0/(Ib)=1.944×103×36.784×103/(215.799×104×3.8×10)=0.872N/mm2≤[f v]=2N/mm2满足要求3、挠度验算图(15) 次楞挠度计算简图图(16) 次楞挠度图(mm)ν=0.326mm≤[ν]=500/400=1.25mm满足要求4、支座反力计算R max=3.888kNR maxk=3.091kN六、柱箍验算柱子截面的长短边分别进行安全验算如下:A、柱长边柱箍验算取s=(600+(88+48)×2)/(2+1)=290.667mm为计算跨度。

钢模板拉杆l螺栓及模板连接螺栓计算钢模板、拉杆l螺栓及模板连接螺栓计算计算书本工程施工所用模板主要用在箱涵的侧墙和顶板及桥墩和桥台,采用大模板可大大节省模板材料,加快施工进度。

一、模板侧面新浇混凝土的压力计算在进行侧模板及支承结构的力学计算和构造设计时,常需计算新浇混凝土对模板侧面的压力。

混凝土作用于模板的压力,一般随混凝土的浇筑高度而增加,当浇筑高度达到某一临界值时,侧压力就不再增加,此时的侧压力即为新浇混凝土的最大侧压力。

侧压力达到最大值的浇筑高度称为混凝土的有效压头。

使用内部振动器。

当混凝土浇筑速度小于6.0m/h时,新浇混凝土对模板的最大侧压力可按以下两个公式计算,取两个公式中的较小值。

pm=4+1500kskwv1/3/(t+30)(3-1)pm=25h(3-2)式中:PM——新浇混凝土的最大侧压力(KN/m2);T——混凝土成型温度(OC);h――混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m);ks――混凝土坍落度影响修正系数。

当坍落度为50~90mm时取1.0,110~150mm为1.15;kw――外加剂影响修正系数。

不掺外加剂时取1.0,掺有缓凝作用的外加入药剂时取1.2;v――混凝土的浇筑速度(m/h)。

据了解,每圈最大混凝土为4m,采用坍落度为120mm的普通混凝土,浇筑速度为为0.25m/h,浇注入模温度为30oc,则作用于模板的最大侧压力及有效压头高度为:根据表格,KS=1.15,kW=1.2由公式(3-1),pm=4+1500×1.15×1.2×(1.2)1/3/(30+30)=40.7kn/m2由公式(3-2),pm=25×2=50kn/m2取较小值,最大侧压力为40.7kn/m2。

有效头部高度:H=40.7/25=1.628m。

二、模板拉杆、螺栓计算1.拉杆和栏杆上的螺栓模板拉杆用于连接内、外两组模板,保持内、外两组模板的间距,承受混凝土侧压力和其它荷载,使模板有足够的刚度和强度。

模板施工1.模板材料要求本工程施工采用的模板类型有钢模板、木模板,模板有足够的强度,表面光滑度,满足施工要求。

2.矩形池模板施工2.1底板模板施工在支立底模板的同时,支立60cm高的池壁模板和中心预留孔洞模板。

2.1.1预留洞模板的支设预留洞模板采用木模,根据设计尺寸加固完毕后,直接安装,并在具背面采用10×15方木加设三道龙骨,并用短管斜撑加固。

底部利用焊有止水片的“U”型筋托位,避免下沉。

2.1.2底板边模的支设底板边模采用钢模拼装形式,每两块钢模之间加海绵压条,并用两个M12螺栓和三个U型卡连接,整体用两道钢管连成一体,并在背侧支立钢管支架,做为边模支撑,利用钢筋桩(间距1m)支撑。

2.2 60cm池壁模板支设2.2.1 60cm池壁模板采用模板拼装,并用M14螺栓连成整体。

2.2.2将对栓螺栓按位置及标高焊在池壁竖向筋上,如在两竖向筋之间可通过焊一短水平筋来固定对拉螺栓,以防止模板移位。

2.2.3在底板顶层筋与吊模模板间加垫块,保证保护层符合设计质量要求。

2.2.4在池壁外侧支立钢管支架,安装模板,通过穿心螺栓将内外模连成一体,利用钢管支架调整模板就位并加固。

2.3模板结构要保证结构物的设计几何尺寸不变形。

2.4模板与混凝土的接触面应涂脱模剂作为隔离剂。

2.5模板安装好后,复测轴线位置和高程,应满足设计要求。

2.6严格控制钢筋保护层厚度,垫块厚度一定要符合要求,每平方米面积上不少于1块,垫块要绑牢在钢筋上,保证混凝土浇筑时不会脱落。

2.7模板的拆除依照有关规范或监理要求进行。

拆模时先松开螺栓,拆去部分上层支架铁管后,再卸去模卡,轻轻将模板分块拆下,不要把混凝土表面或边角拆坏。

最后拆下层的支架,钢管分次拆除以保安全。

拆下的钢管要清理后保管堆放。

3.池壁模板施工3.1立模前的准备工作3.1.1安装预埋套管,采用套管防水法设止水环,按设计、规范和监理工程师的要求安装,套管两端设胶板或粘塑料泡膜,以防漏浆。

3.1.2安预留洞木模板,模板两端订海绵密贴,以防漏浆。

其位置应符合设计要求。

3.2池壁模板采用15mm厚竹胶板,内竖楞采用50m m×100mm木枋,外横楞采用48 3.5φ⨯双脚手钢管。

3.3施工过程中要必须保证模板的几何尺寸,保持稳定不变不位移。

3.4将60cm池壁模板处理干净,夹垫海绵垫条,以保证与上层模板间的紧密性,防止漏浆现象的发生。

3.5内壁支立的同时,利用对拉螺栓连接固定,保证模板的整体性,在止水片与模板间夹垫木质垫块,确保保护层厚度符合设计要求。

3.6对拉螺栓的制作必须严格控制双止水片的间距,以保证池壁变化的均匀性。

3.7模板的横向支撑与斜撑与钢管框架相结合,在安装模板的同时,钢管框架也随之架立。

3.8模板架立好后宜设缆风绳,以免将模板吹倒。

3.9模板下端要留出污口,将模内污物清除后再堵上。

3.10检查模板几何尺寸轴线位置,钢筋保护层厚度符合设计施工和监理工程师的要求。

3.11模板在预埋件位置钻孔,预埋件伸出,将孔堵好防止漏浆。

4. 对拉螺栓4.1对拉螺栓用以墙体模板内、外侧模板之间的拉结,承受混凝土的侧压力和其他荷载,确保内外侧模板的间距能满足设计要求,同时也是模板及其支撑结构的支点,因此对拉螺栓的布置对模板结构的整体性、刚度和强度影响很大。

4.2本工程采用Q235M14对拉螺栓,中间加一3mm厚钢片,此做法是通过增加渗水路径以实现更好的止水效果。

本工程由于工期紧、任务重,需要尽力确保满水试验一次性通过,故需要在施工中保证良好的止水效果。

采用此类型对拉螺栓具有良好的止水效果。

4.3填补螺孔操作方法及步骤4.3.1工具准备:补孔用工具为,瓦工常用工具及一根长250㎜与外墙螺孔内径相同的薄壁无缝钢管,配一根金属塞杆。

4.3.2材料准备:补孔用材料为,1:2.5干硬性水泥砂浆(砂为细砂)。

内掺水泥用量3~5%的EAE膨胀剂,聚氨酯防水涂料。

4.3.3施工方法:操作前首先要把螺孔内的垃圾清理干净,凸出砼墙面PVC塑料管割除至与砼墙面平齐。

人站在外墙面,然后拔出塞杆,手拿金属管,在装满干硬性水泥砂浆桶内插数次,使金属管内装入部分砂浆。

然后使金属管对正螺孔,用塞杆挤压水泥砂浆,使之压入螺孔内,至内墙孔中挤出砂浆为至,重复上述方法数次即可填满螺孔。

4.3.4填补螺孔分三次完成。

第一次砂浆填孔完成螺孔总长的一半。

第二次完成至外墙面内凹5㎜处。

最后一遍为防止PVC管外壁与砼之间的渗漏,必须用1:2.5水泥砂浆抹灰,凸出墙面3㎜,周边大于螺孔每边30㎜,表面压光,待水泥砂浆干燥后,刷聚氨酯防水涂料一遍即可完成。

4.3.5每次填补水泥砂浆的时间间隔为不少于24小时。

最后一遍水泥砂浆抹灰完成后,必须进行喷水养护。

5.高池壁模板支设及对拉螺栓布置验算MSBR池池壁高达9.8米,浇筑底板混凝土时同时浇筑池壁高度30cm,剩余9.5米池壁分两次浇筑,第一次浇筑4.5米,每二次浇筑4.0米。

验算过程具体如下:砼浇筑速度为1m/h,模板采用12mm厚竹胶板,内竖楞、外横楞均采用48 3.5φ⨯钢管,其中内竖楞采用单根钢管排列,外模楞采用双钢管排列。

由于模板尺寸为国家统一标准的122c m ×244cm ,考虑到施工方便、操作宜行,依据模板模数,在模板支设时对拉螺间距宜为61c m ×61cm 、40.7c m ×61cm 或40.7c m ×40.7cm 。

结合本工程实际情况,对上述尺寸进行验算,选择满足本工程承载力要求的模板支设方式。

5.1总体参数计算求浇筑混凝土时的侧压力0200200 6.67151515t T ===++1220120.2224 6.671 1.15140.5/c F r t VKN mββ==⨯⨯⨯⨯⨯=检验:224 4.5108/c Fr H K N m==⨯=按施工规范取最小值,则侧压力荷载标准值为240.5/FKN m=,承载力验算时,设计荷载应考虑永久性荷载,新浇筑混凝土侧压力的荷载分项系数r 6=1.2;还应考虑可变荷载,倾倒混凝土时产生荷载的荷载分项系数r 7=1.4。

又因横板采用竹胶板,内楞为钢管,模板设计荷载值可乘以0.85予以折减,则2640.5 1.20.8541.31/F K N m=⨯⨯=有效压头641.31 1.7224cF h mr ===本工程池壁混凝土浇筑采用泵车,属导管浇筑,依据规范,水平荷载为2 KN/m 2,考虑荷载分项系数和折减系数得:262 1.40.9 2.52/F K N m=⨯⨯=5.2对拉螺栓尺寸验算5.2.1对拉螺栓尺寸为61c m ×61cm 时此时即外横楞间距为61c m ,则内竖楞间距选用30c m 或25c m 。

依据经验,选用刚管作为内竖楞时,间距为25c m 时完全可以满足承载力要求,故不需要对小于该尺寸的间距进行验算。

(1) 内竖楞间距为30c m 时 1) 模板验算新浇混凝土侧压力均匀作用在模板上,单位宽度的面板可以视为“梁”,内竖楞即为梁的支点。

按三跨连续梁考虑,梁宽取200mm 。

因仅作用在有效压头高度1.72m 范围内,可忽略不计,作用在连续梁上的线荷载:241.310.28.26/q K N m=⨯=三跨连续梁的最大弯距2m ax10.1M ql =,最大挠度41max0.677100q l u EI'=(q '为线荷载标准值)。

按面板的抗弯承载力要求:22110.16w wql f W f bh==抵222222130200121.671.6715.51/8.26/305w f bh q K N m K N ml⨯⨯==⨯= ,符合承载力要求。

按面板的刚度要求,最大变形值取为模板结构式的250l ,q '=40.50.28.1/K N m⨯=,4110.677100250q l lEI '=332233910200120.590.5964.7/8.1/305EI q KN m KN ml⨯⨯⨯==⨯= ,符合承载力要求。

2) 内楞验算仍按三跨连续梁考虑,外横楞即为内楞梁的支点,梁上作用均布侧压力荷载宽度即为内楞间距1l ,作用在连续梁上的线荷载:43.740.30513.34/q KN m =⨯=按内楞的抗弯承载力要求:2222210102055078255.95/13.34/610w f W q K N m K N ml⨯⨯⨯=== ,符合承载力要求。

按内楞的杭剪承载力要求:2 1.11 1.1150100150710.94vbhf l mmq⨯⨯⨯=== 21.11 1.11501001507610vbhf q m ml ⨯⨯⨯===按内楞刚度要求:31128l mm===53330.590.59 2.06101219002130.55610EI q l ⨯⨯⨯⨯===对比取最小值,外楞间距2500l m m=。

3) 外楞验算作用在梁上的线荷载:41.310.416.52/q KN m=⨯=按外楞的抗弯承载力要求;31004l mm===按外楞的刚度要求:31128l mm===对比取最小值,则对拉螺栓间距取为1000mm 。

4) 对拉螺栓验算每个对拉螺栓承受混凝土的侧压力为:0.610.6141.3115.37N K N=⨯⨯=选用由Q235钢制作的M14对拉螺栓,其净面积2105A m m =,则2215.37146/170/105bt N N m m f N m mA σ===<=综上,内竖楞钢管间距采用30.5cm ,外横楞双钢管间距采用61cm ,对拉螺栓采用Q235M14型,布置方式为61c m ×61cm 。

池壁模板结构布置如下图:(2) 故内竖楞间距为20.3c m 时的情况不作讨论。

5.2.2根据5.2.1的计算结果,故对拉螺栓尺寸为40.7c m ×61cm 及40.7c m ×40.7cm 时的情况不作讨论。

(4)求对拉螺栓间距对拉螺栓为外楞梁的支点,梁上作用均布侧压力荷载的受荷宽度即为外楞间距2l 。

又外楞为48 3.5φ⨯双钢管,设计荷载值可乘以0.85予以折减,则2640.5 1.20.8541.31/F K N m=⨯⨯=作用在梁上的线荷载:41.310.520.66/q KN m =⨯=按外楞的抗弯承载力要求;31004l mm ===按外楞的刚度要求:31128l mm===对比取最小值,则对拉螺栓间距取为1000mm。

单位:mm 钢对拉池壁模板结构布置示意图。