化工原理流体输送机械

- 格式:doc

- 大小:1.65 MB

- 文档页数:29

化工原理流体输送机械1. 引言化工过程中,涉及到大量的流体输送工作。

流体输送机械是一类用于输送、泵送、搅拌、混合等操作的设备。

本文将介绍化工原理中常用的流体输送机械,包括离心泵、齿轮泵、隔膜泵、搅拌器等。

2. 离心泵离心泵是一种常用的流体输送机械,它利用离心力将流体从低压区域输送到高压区域。

离心泵的工作原理是通过转子的旋转使得流体在离心力的作用下产生压力差,从而实现输送效果。

离心泵具有结构简单、造价低廉、输送流量大的优点,广泛应用于化工领域。

2.1 离心泵的结构离心泵主要由叶轮、泵壳、轴和轴承等部分组成。

叶轮是离心泵中最关键的部件,它负责将流体由低压区域吸入并输出到高压区域。

泵壳是离心泵的外壳,起到固定叶轮和导向流体的作用。

轴和轴承用于传输转子的动力,并保证转子的平稳运转。

2.2 离心泵的工作原理离心泵的工作原理是基于离心力的作用。

当叶轮旋转时,流体将沿着叶轮的轴向方向进入泵壳,然后受到叶轮的离心力的作用,沿着辐射方向产生压力差。

高压区域的流体将通过出口管道输出,形成流动。

离心泵的输出流量取决于叶轮的转速和叶片的数目,可以通过调节叶轮的转速和叶片的数目来控制流量大小。

3. 齿轮泵齿轮泵是一种常用的流体输送机械,它利用齿轮的旋转来实现流体的输送。

齿轮泵的工作原理是通过两个或多个齿轮的啮合来产生压力差,从而将流体从低压区域输送到高压区域。

齿轮泵具有结构紧凑、输送流量稳定的优点,适用于输送高粘度的流体。

3.1 齿轮泵的结构齿轮泵由齿轮、泵体和轴等部分组成。

齿轮是齿轮泵中最关键的部件,它负责将流体从低压区域吸入并输出到高压区域。

泵体是齿轮泵的外壳,起到固定齿轮和导向流体的作用。

轴用于传输齿轮的旋转动力。

3.2 齿轮泵的工作原理齿轮泵的工作原理是基于齿轮的旋转和啮合作用。

当齿轮旋转时,流体将被齿轮齿槽所包围,形成封闭的空间。

齿轮的旋转使得空间逐渐缩小,流体被压缩,并在齿轮齿槽的作用下产生压力差。

高压区域的流体将通过出口管道输出,形成流动。

第二章:液体输送机械在化工生产中,为了满足工艺条件的要求,常需把流体从一处送到另一处,有时还需提高流体的压强或将设备造成真空,这就需采用为流体提供能量的输送设备。

为液体提供能量的输送设备称为泵为气体提供能量的输送设备称为风机及压缩机。

它们都是化工厂最常用的通用设备,因此又称为通用机械。

为气体提供能量的输送设备称为风机及压缩机。

它们都是化工厂最常用的通用设备,因此又称为通用机械。

化工生产中被输送的流体是多种多样的,且在操作条件、输送量等方面也有较大的差别,所用的输送设备必须能满足生产上不同的要求。

化工生产又多为连续过程,如果过程骤然中断,可能会导致严重事故,因此要求输送设备在操作上安全可靠。

输送设备运行时要消耗动力,动力费用直接影响产品的成本,故要求各种输送设备能在较高的效率下运转,以减少动力消耗。

为此,必须了解流体输送设备的操作原理、主要结构与性能,以便合理地选择和使用这些通用机械。

第一节液体输送设备液体输送设备的种类很多,按照工作原理的不同,分为离心泵、往复泵、旋转泵与旋涡泵等几种。

其中,以离心泵在生产上应用最为广泛。

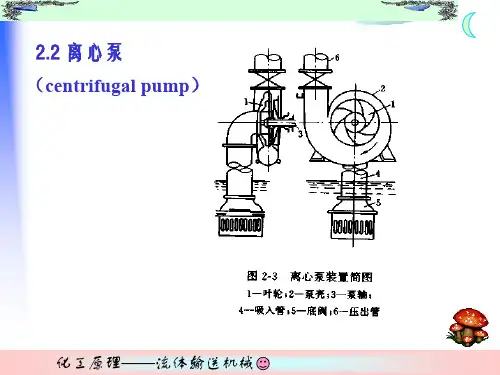

2-1-1离心泵一、离心泵的工作原理和主要部件(一) 离心泵的工作原理上图为一台离心泵。

它的基本部件是旋转的叶轮和固定的泵壳。

具有若干弯曲叶片的叶轮安装在泵壳内,并紧固于泵轴上,泵轴可有电动机带动旋转.泵壳中央的吸入口与吸入管路相连接,而在吸入管路底部装有底阀.侧旁的排出口与排出管路相连接,其上装有调节阀.离心泵在启动前需向壳内灌满被输送的液体,启动后泵轴带动叶轮一起旋转,迫使叶片内的液体旋转,液体在离心力的作用下从叶轮中心被抛向外缘并获得了能量,使叶轮外缘的液体静压强提高,流速增大,一般可达15~25m/s。

液体离开叶轮进入泵壳后,由于泵壳中流道逐渐加宽而使液体的流速逐渐降低,部分动能转变为静压能.于是, 具有较高的压强的液体从泵的排出口进入排出管路,输送至所需的场所。

当泵内液体从叶轮中心被抛向外缘时,在中心处形成了低压区.由于贮槽液面上方的压强大于泵吸入口处的压强,致使液体被吸进叶轮中心。

化工原理流体输送机械

流体输送机械,是化工工程中常用的一类设备,其主要功能是将液体或气体从一个地方输送到另一个地方。

常见的流体输送机械有管道、泵、阀门等。

管道是流体输送的基础设施。

管道可以分为直接埋设在地下的地下管道和架空或隧道中的地上管道。

管道的材料可以选择金属、塑料、橡胶等。

泵是常用的流体输送机械之一。

泵的工作原理是利用旋转运动或往复运动产生的压力差,将液体或气体推动到设定的位置。

泵的种类很多,常见的有离心泵、容积泵、螺杆泵等。

阀门在流体输送中起到控制流体流动的作用。

阀门可以分为手动阀、自动阀和电动阀等。

通过控制阀门的开关状态,可以调节流体的流动速度和流量。

除了上述常见的流体输送机械,还有一些其他的设备和工艺可以用于特定的流体输送需求。

例如,喷雾器可以将液体变成雾状或气雾状进行输送;干燥器可以将湿润的固体物料转化为干燥的状态进行输送。

在化工生产中,正确选择和使用流体输送机械是非常重要的。

不同的流体输送机械具有不同的工作原理和适用范围,需要根据具体的流体性质和输送要求进行选择。

同时,合理设计和布置流体输送系统,合理设置管道和阀门,也是确保流体输送稳定和安全的关键。

《化工原理》内容提要第二章流体输送机械1. 基本概念1)离心泵的主要构件:叶轮和蜗壳2)泵的流量q v:指泵的单位时间内送出的液体体积,等于管路中的流量,这是输送任务所规定必须达到的输送量。

3)泵的压头(又称扬程)He是指泵向单位重量流体提供的能量。

4)流体输送机械的分类:动力式(叶轮式)、容积式(正位移式)、其他类型。

5)离心泵的主要构件:叶轮和蜗壳。

6)离心泵的主要性能参数:流量、扬程、效率、轴功率。

7)离心泵特性曲线:描述压头、轴功率、效率与流量关系的曲线。

8)离心泵的工作点:泵特性曲线与管路特性曲线的交点。

9)离心泵的调节:改变管路特性(阀门的开大关小,改变K值);改变泵的特性(改变D、n,调节工作点)。

10)往复泵的结构:由泵缸、活塞、活塞杆、吸入和排出单向阀(活门)构成,有电动和汽动两种驱动形式。

2. 基本原理1)离心泵的工作原理:电动机经泵轴带动叶轮旋转,叶片间的液体在离心力作用下,沿叶片间的通道从叶轮中心进口处甩向叶轮外围,以很高速度汇入泵壳;液体经泵壳将大部分动能转变为静压能,以较高压力从压出口进入排出管。

2)泵的汽蚀现象:当水泵叶轮中心进口出压力低于操作温度下被输送液体的饱和蒸汽压时,液体将发生沸腾部分汽化。

所生成的汽泡,在随液体从叶轮进口向叶轮外围流动时,因压强升高,气泡立即凝聚。

高速度冲向原空间,在冲击点处产生高频高压强冲击。

当气泡的凝结发生在叶轮表面时,气泡周围液体在高压作用下如细小的高频水锤撞击叶片,加之气泡中可能带有氧气等对金属材料发生化学腐蚀作用,将导致叶片过早损坏。

3)离心泵的选用原则:①根据被输送液体的性质确定泵的类型;②确定输送系统的流量和所需压头;③根据所需流量和压头确定泵的型号。

4)往复泵的工作原理:活塞往复运动,在泵缸中造成容积的变化并形成负压和正压,完成一次吸入和排出。

5)气体输送的特点:气体的密度相对液体很小,①动力消耗大;②气体输送机械体积一般都很庞大;③输送机械内部气体压力变化的同时,体积和温度也将随之发生变化。

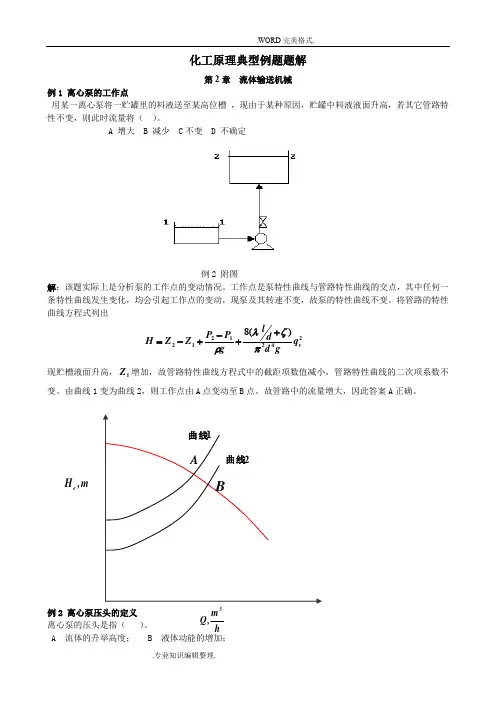

化工原理典型例题题解第2章 流体输送机械例1 离心泵的工作点用某一离心泵将一贮罐里的料液送至某高位槽 ,现由于某种原因,贮罐中料液液面升高,若其它管路特性不变,则此时流量将( )。

A 增大B 减少C 不变D 不确定例 2 附图例2 附图解:该题实际上是分析泵的工作点的变动情况。

工作点是泵特性曲线与管路特性曲线的交点,其中任何一条特性曲线发生变化,均会引起工作点的变动,现泵及其转速不变,故泵的特性曲线不变。

将管路的特性曲线方程式列出2421212)(8v q gd d l g P P Z Z H πζλρ++-+-= 现贮槽液面升高,1Z 增加,故管路特性曲线方程式中的截距项数值减小,管路特性曲线的二次项系数不变。

由曲线1变为曲线2,则工作点由A 点变动至B 点。

故管路中的流量增大,因此答案A 正确。

例2 离心泵压头的定义 离心泵的压头是指( )。

A 流体的升举高度; B 液体动能的增加; h m ,Q 3m,H eC 液体静压能的增加;D 单位液体获得的机械能。

解:根据实际流体的机械能衡算式H e =(Z 2-Z 1)+(P 2-P 1)+(u 22-u 12)/2g+ΣH f离心泵的压头可以表现为液体升举一定的高度(Z 2-Z 1),增加一定的静压能(P 2-P 1)/(g ρ),增加一定的动能(u 22-u 12)/(2g)以及用于克服流体流动过程中产生的压头损失ΣH f 等形式,但本质上离心泵的压头是施加给单位液体(单位牛顿流体)的机械能量J(J/N=m).故答案D 正确。

例3离心泵的安装高度H g 与所输送流体流量、温度之间的关系分析离心泵的安装高度H g 与所输送流体流量、温度之间的关系。

解:根据离心泵的必需汽蚀余量(NPSH)r ,计算泵的最大允许安装高度的计算公式为[][]5.0)()10(0+---=∑-r f vgNPSH H g P g P H ρρ (1) 首先分析离心泵的必需汽蚀余量(NPSH)r 的定义过程。

第2章流体输送机械概述2.1 离心泵2.1.1 离心泵的工作原理和主要部件2.1.2 离心泵的基本方程式2.1.3 离心泵的主要性能参数和特性曲线2.1.4 离心泵的气蚀现象和允许安装高度2.1.5 离心泵的工作点与流量调节2.1.6 离心泵的类型、选择与使用2.2 往复泵2.3 离心通风机概述流体输送设备就是向流体作功以提高其机械能的装置,所供能量用以克服沿程阻力、高差、压差等1.管路系统对流体输送机械的要求流体输送是化工生产及日常生活中最常见、最重要的单元操作之一。

从输送的工程目的出发,管路系统对输送机械的要求通常为:①应满足工艺上对流量及能量(压头、风压、或压缩比)的要求;②结构简单,质量轻,设备费低;③操作效率高,日常操作费用低;④能适应物料特性(如黏度、腐蚀性,含固体物质等)要求。

2.输送机械的分类(1)根据被输送流体的种类或状态分类通常输送液体的机械称为泵;输送气体的机械按其产生压强的高低分别称之为通风机、鼓风机、压缩机及真空泵。

(2)按工作原理可分成以下四类:离心式,往复式,旋转式,流体动力作用式。

液体输送机械根据流量和压头的关系,液体输送机械分为离心式和正位移式。

2.1 离心泵2.1.1 离心泵的工作原理和主要部件(1)主要部件①叶轮—通常由6-12片后弯叶片组成,可分为闭式、半闭式和开式三种形式。

将原动机的机械能直接传给液体,以增加其动能和静压能。

()⎧⎫⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎛⎫⎪⎪⎨⎬ ⎪⎝⎭⎪⎪⎪⎪⎛⎫⎪⎪ ⎪⎪⎪ ⎪⎪⎪ ⎪⎪⎪⎝⎭⎩⎭闭式叶片两侧带有带有前、后盖板,输送清洁液体只有后盖板,流道不易堵塞,输送含有固体叶轮半闭式颗粒的悬浮液,易倒流,效率低没有前、后盖板,仅有叶片和轮毂组成,流道开式不易堵塞,输送含有固体颗粒的悬浮液,易倒流,效率低⎧⎫⎡⎤⎪⎪⎢⎥⎨⎬⎢⎥⎪⎪⎢⎥⎣⎦⎩⎭单吸式:液体只从叶轮的一侧被吸入,吸液量小叶轮双吸式:液体从叶轮的两侧吸入,吸液量大可消除轴向推力②泵壳—呈蜗壳形,是汇集液体和能量转换的场所。

使部分动能转化为静压能。

为了减少液体直接进入泵壳时因碰撞引起的能量损失,再也论和泵壳之间有时还装有一个固定不动而且带有叶片的导轮。

轴封装置——用于泵壳与泵轴间的密封,分填料密封(小型泵)和机械密封(大型泵)两种。

(2)工作原理液体自吸入口吸入后,在高速旋转的叶片上获得能量,在离心力作用下飞向泵壳内,因蜗壳型流道渐宽而将部分动能转化成静压能,于是液体以较高的静压能从排出口排出。

当液体自叶轮中心甩向四周后,叶轮中心产生了低压区,此时外界作用于贮槽上方的压强大于泵吸入口处的压强,在此压差作用下液体被吸入管路。

所以,只要叶轮不停地旋转,液体便连续地被吸入和排出。

(3)气缚现象若离心泵启动时,泵内有气体存在,则叶轮中心不能形成足够的低压区,导致不能吸液,这种现象称为气缚现象。

为避免气缚现象而常采取的措施:泵启动前必须先灌满待输送液体;管路必须密闭良好。

2.1.2 离心泵的基本方程式离心泵的基本方程式是从理论上描述在理想情况下离心泵可能达到的最大压头(又称扬程)与泵的结构、尺寸、转速及流量诸因素之间关系的表达式。

离心泵的基本方程式离心力作功为基础速度三角形的物理模型程泵内液体为定态流动过被输送的是理想液体叶轮限薄的叶片组成的理想叶轮为具有无限多、无简化假定⇓⇓⇓⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧离心泵基本方程式中心:提高液体的静压能()cp T c p T H H H g c c H gw w g u u H g c c g w w g u u H +=-=-+-=-+-+-=∞∞,,则的动能液体流经叶轮后所增加—的静压能液体流经叶轮后所增加—。

表示叶片的入口和出口、下标式离心泵的工作原理表达下两种表达式:离心泵基本方程式有如222212221212221222122212221222122()的影响。

分析各项因素对形状之间的关系,用于几何轮的转速和直径、叶片论压头与理论流量、叶上式表明了离心泵的理泵的理论流量表达式为分析影响因素的表达式∞∞=-=,222,222222,2T r T T T H b D C Q Q b D g ctg u g u H ππβ()()()()()比。

的压强与液体密度成正体密度无关,但泵出口离心泵的理论压头与液及式中增加而下降,即理论压头随理论流量的因对后弯叶片:提高效率;叶片),增加静压能,向失(相对前弯叶片和径这种结构可减小能量损对后弯叶片:提高;轮转速与直径的增大而离心泵的理论压头随叶4;//,03,221222222,222,b D g ctg u B g u A BQ A H ctg g u H TT T πββ==-=><∞∞ 2.1.3 离心泵的主要性能参数和特性曲线1.离心泵的主要性能参数(1)流量Q指离心泵在单位时间内排送到管路系统的液体体积,单位为m 3/h.()泵的结构,尺寸,转速f Q =尺寸(主要为叶轮直径和宽度)(2)压头H(又称扬程)离心泵的压头又称扬程,指离心泵对单位重量液体所能提供的有效能量,单位为米液柱高。

(),流量泵的结构,尺寸,转速f H =H ——一般由实验测定,方法如图。

当系统运转正常时,测得吸入口和排出口的流量(算出u 1和u 2),在入口真空表和出口压力表处分别取为1-1ˊ和2-2ˊ两个截面,其间列柏努力方程。

整理得:[]直距离,单位为米。

指两表之间的垂,和入口处真空计的读数分别指泵出口处压强表,式中,米液柱真压真压h p p gp p g u u h H ρ++-+=22122(3)效率η。

,而大型泵可达一般小型泵可达所致的损失:各种零部件之间的磨擦:机械损失)。

实际送液量小于理论值:由于泵的泄漏,使得容积损失)损失。

流动阻力所致的能量不断产生环流、冲击和:液体在泵壳内流动时水力损失)三种能量损失:部传给离心泵,有以下泵轴提供的能量不能全%90%70~%50321mk m h ηηηηηηηνν⋅⋅=(4)轴功率N离心泵的轴功率是指泵轴所需的功率,这里设为电机传给泵轴的功率,单位为W 或kW ;而有效功率Ne 是指液体从叶轮获得的能量,则有:[]选择电机。

)常取(为防止电机超负荷,通说明:N kW H Q H V g H V N N e s e s e 2.1~1.1102/102///ηρηρηρη⋅⋅=⋅⋅≈⋅⋅⋅== 2.离心泵的特性曲线为了解离心泵的性能,厂方以20℃的清水在特定转速下对特定泵型的 Q Q N Q H ~,~,~η关系进行测定,由实验数据描绘出的曲线附于泵的说明书中,供选泵时参考。

虽然各种泵型各有其特性曲线,但大致形状基本相同。

()()扬程流量曲线Q H ~1每个流量值下对应一个扬程值,且随着Q 值增大,H 值降。

当流量为零时(关闭出口阀门,扬程也只能达到一个有限值。

()()功率流量曲线Q N ~2随着流量值Q 增大,轴功率N 平缓上升,当流量为零时,功率最小,所以离心泵开车时都将出口阀关闭,在零流量下启动,目的是为了降低启动功率,保护电机。

()()效率流量曲线Q ~.3η反映了离心泵的总效率与流量之间的关系。

如上图所示。

效率随着流量的增大而上升,达到某一最大值后再随流量增加而下降,说明离心泵在特定转速下有最高效率点,在此点附近操作时泵内的压头损失最小,该点称为泵的设计点,对应该点下的流量、压头和功率分别称为额定流量、额定压头和额定功率,它们的数值标在离心泵的铭牌上。

通常将最高效率92%的左右区域称为高效区(如图中“∫”号所示),在该区内操作最合理。

3.离心泵性能的改变和换算1)液体物性的影响(1)密度ρ的影响流量Q,扬程H及效率η与密度无关,N随密度增大而增大,即当被输送液体的密度与水不同时,原离心泵特性曲线中只有N~Q线不再适用,其它曲线可照常使用。

(2)黏度μ的影响若被输送液体的黏度大于常温下清水的黏度,则液体流经泵时能量损失增大,因此泵的压头、流量都有减少,效率下降,而轴功率增大,亦即泵的特性曲线发生改变。

所以必须对原离心泵特性曲线予以修正。

()。

压头和效率的换算系数分别为离心泵的流量、—,,头和效率;黏性液体时的流量、压分别为离心泵输送其它—;时的流量、压头和效率分别为离心泵输送清水—式中下式进行计算,即时,离心泵的性能需按厘大于当液体的运动粘度ηηηηηηνC C C H Q H Q C HC H QC Q cSt H Q H Q '''='='=',,,,202)离心泵转速n 的影响离心泵的特性曲线都是在一定的转速下测定的,但在实际使用时常遇到要改变转速的情况,这时泵内液体运动速度三角形将发生变化,因此泵的压头、流量、效率和轴功率也随之改变。

当n 变化小于±20%时,泵的效率认为不变,可用比例定律描述:时泵的性能参数。

转速为—时泵的性能参数;转速为—式中n ,,n ,,,,32''''⎪⎭⎫ ⎝⎛'='⎪⎭⎫ ⎝⎛'=''='N H Q N H Q n n N N n n H H n n Q Q3)离心泵叶轮直径D 的影响当泵的转速一定时,其压头、流量与叶轮直径有关。

对同一型号的泵,可换用直径较小的叶轮,而其它尺寸不变(仅出口处叶轮的宽度稍有变化),这种现象称为叶轮的“切割”。

当D 变化不大于10%,η不变时,可用切割定律描述:时泵的性能参数。

叶轮直径为—时泵的性能参数;叶轮直径为—式中''''⎪⎪⎭⎫ ⎝⎛'='⎪⎪⎭⎫ ⎝⎛'=''='2232222222D ,,D ,,,,N H Q N H Q D D N N D D H H D D Q Q所谓叶轮切割一次,是指对同一型号的泵换一个直径较小而其它几何特征不变的叶轮。

离心泵特性曲线要点:① 每种型号的离心泵在特定的转速下有其独有的特性曲线。

② 在固定转速下,离心泵的Q 、H 、η与ρ无关,N 与ρ有关,成正比。

③ 当Q=0时,N 最小,开泵、停泵应关闭出口阀。

停泵关闭出口阀可防止设备内液体倒流、防止损坏泵的叶轮。

④ 若输送液体黏度比清水的大得多时(运动粘度ν>2×10-5m 2/s ),泵的Q ↓, H ↓, η↓,N ↑,泵原来的特性曲线不再适用,需要进行换算。

⑤ 当离心泵的转速n 或叶轮直径D 2发生改变时,其特性曲线要换算。

(比例定律和切割定律)。

⑥ 离心泵铭牌上所标的流量和压头,是泵在最高效率点所对应的性能参数(Q S ,H S ,N S ),称为设计点。

泵应在高效去(即92%ηmax 的范围内)工作。