基于ANSYS 的涡轴发动机组合压气机转子

- 格式:pdf

- 大小:413.35 KB

- 文档页数:7

基于ANSYS和NUMECA的航空发动机涡轮风扇叶片结构仿真分析林静;潘苏瑜【摘要】本文通过UG软件对NASA Rotor67风扇叶片进行建模,使用ANYSY对其进行离心静变形仿真分析,运用NUMECA对其进行气动力仿真分析,得出叶片在离心力和气动力作用下的变形情况.%Based on the UG software to NASA Rotor67 fan blade modeling, the ANYSY on it from Harbin deformation simulation analysis, using NUMECA to aerodynamic simulation analysis, draw a leaf under the action of centrifugal force and deformation of the situation.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)001【总页数】2页(P70-71)【关键词】涡轮风扇叶片;NASA;Rotor67;UG;NUMECA;仿真【作者】林静;潘苏瑜【作者单位】华侨大学机电及自动化学院,厦门 361021;华侨大学机电及自动化学院,厦门 361021【正文语种】中文涡扇发动机,尤其是高涵道比涡扇发动机的风扇叶片是发动机性能的重要衡量标准之一。

因为其产生的推力是涡扇发动机外涵道推力的全部来源。

风扇叶片是涡轮风扇发动机的重要零件。

NASA Rotor67是NASA Lewis研究中心设计的二级风扇中第一级轴流跨声速转子,是为数不多有详细公开发表测试数据的算例。

该风扇被广泛应用于气动计算。

本文选取跨声速风扇叶片NASA Rotor67叶片为算例,运用UG软件进行建模,利用ANSYS对其进行离心静变形仿真分析,利用NUMECA对其进行气动仿真分析。

为了缩短计算时间,提高效率,转子叶片绕旋转轴转动a=2π/N(N为叶片数)。

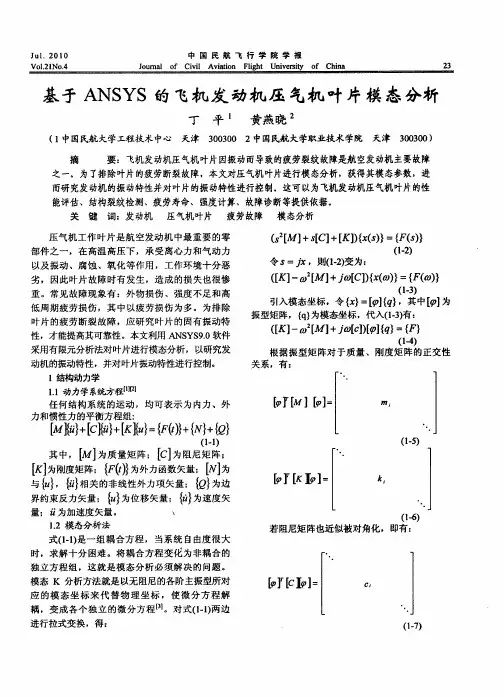

某发动机燃气涡轮模型涡轮转子轴向预紧分析作者:陈欢欢赵艳云熊望骄来源:《中国科技纵横》2020年第09期摘要:基于ANSYS/Workbench软件建立了某涡轴发动机燃气涡轮模型涡轮转子的二维有限元模型,采用有限元方法计算了该转子的松弛力,并与成熟发动机试验件转子进行了对比分析,研究两者松弛力差异较大的具体原因,对发动机试验件转子结构设计提出了合理化建议。

关键词:燃气涡轮;模型涡轮;松弛力;轴向预紧中图分类号:V231.95 文献标识码:A 文章编号:1671-2064(2020)09-0117-02现代小型涡轴、涡桨发动机中各级转子之间多采用圆弧端齿及施加预紧力的中心拉杆连接,这种连接方式具有轴系同心精度好、装拆方便等优点[1-2]。

发动机工作时,由于转子承受离心力、气动力(包含轴向力和扭矩)、热载荷以及机动载荷等,转子零部件存在轴向收缩或伸长的现象。

为了保证转子安全可靠地工作,装配时需要通过调整压紧螺母的拧紧力矩来施加适当的轴向预紧力。

预紧力过小,转子不能正常连接和运转;预紧力过大,会降低中心拉杆及其他零部件的强度储备。

因此,进行转子轴向预紧力分析非常必要。

确定转子的轴向预紧力,须先确知转子的最大松弛力(压紧力),然后结合转子轴向预紧力规定值的确定准则和方法,计算并给出满足工程要求的转子轴向预紧力(拧紧力矩)。

端齿连接转子轴向预紧力的确定准则和确定方法[3]。

一种确定端齿连接转子各接触面上松弛力和压紧力的简化计算方法[4]。

本文基于ANSYS/Workbench软件采用二维轴对称模型对某涡轴发动机燃气涡轮模型涡轮转子轴向松弛力进行了计算,并与成熟发动机试验件转子进行了对比,分析了松弛力差异较大的原因。

1 模型涡轮转子松弛力计算1.1 结构简介某涡轴发动机燃气涡轮模型涡轮转子支承方式为简支形式,左侧有一棒轴承,右侧有一球轴承,转子结构示意图见图1。

两级涡轮整体叶片盘通过花键与涡轮轴连接,并通过螺母进行轴向预紧。

2011年3月doi :10.3969/j.issn.1673-3142.2011.03.008基于ANSYS 的转子发动机缸体传热过程有限元分析张志清1,姜年朝1,2,李湘萍1,周光明2,张逊1,戴勇1(1.总参六十所,江苏南京210016;2.南京航空航天大学航空宇航学院,江苏南京210016)摘要:基于ANSYS 软件对某转子发动机缸体的传热过程及温度场分布进行模拟,结合缸体外壁面的温度测试结果,有效解决了瞬态换热系数难以确定的问题,实践表明有限元分析的结果对缸体散热设计具有指导作用。

关键词:转子发动机;ANSYS ;有限元分析;传热中图分类号:U464.138文献标识码:A文章编号:1673-3142(2011)03-0025-04The Finite Element Analysis for Heat Transfer of Rotary Engine Chamber Based on AnsysZhang Zhiqing 1,Jiang Nianzhao 1,2,Li Xiangping 1,Zhou Guangming 2,Zhang Xun 1,Dai Yong 1(1.The Sixtieth Institute of the Headquarters of the General ,Nanjing 210016,China ;2.College of Aerospace Engineering ,Nanjing University of Aeronautics &Astronautics ,Nanjing 210016,China )Abstrac t :One of the most usual problems occurred in rotary engine development process is the over heat of chamber.In this paper ,heat transfer process of chamber is simulated in ANSYS ,and thermal distribution calculation is given at max rotate speed.Based on the result of temperature testing of chamber ,transient heat transfer coefficient has been determined.The thermal analysis results are important references to cooling design of chamber.Keywords :rotary engine ;ANSYS ;FEA ;heat transfer1引言旋转活塞发动机的热负荷要比传统的往复式发动机高得多,特别是在这种发动机的缸体上,存在着热弧区和冷弧区的差别,由于转子的四个工作行程总是在缸壁的四个固定部位进行,因此,在缸体各个部位上的受力和受热情况是很不均匀的。

基于ANSYS的涡轴发动机组合压气机转子参数化仿真系统的

开发

纪福森;吴铁鹰;陈伟

【期刊名称】《航空制造技术》

【年(卷),期】2007(000)0z1

【摘要】分析了涡轴发动机组合压气机转子的结构特点和设计特点,并将参数化设计思想引入到组合压气机的设计分析中,利用ANSYS提供的APDL和UIDL开发工具,开发了涡轴发动机组合压气机参数化有限元分析系统,实现了某涡轴发动机组合压气机转子各级叶片、各级轮盘、各级叶盘以及整级组件的全参数驱动的有限元建模及分析.

【总页数】4页(P290-293)

【作者】纪福森;吴铁鹰;陈伟

【作者单位】南京航空航天大学能源与动力学院;南京航空航天大学能源与动力学院;南京航空航天大学能源与动力学院

【正文语种】中文

【中图分类】V2

【相关文献】

1.基于UG/CAD的一种压气机转子叶片参数化建模 [J], 王广林

2.基于VB的发电机的Ansys参数化设计及转子匝间短路分析 [J], 张嘉赛;武玉才;赵莹

3.基于ANSYS二次开发的载货车车架参数化建模系统开发 [J], 王鹏程;王友刚;柴山

4.静态周向总温与总压组合畸变通过轴流压气机单转子时的传递 [J], 张惠民;胡骏;汤国才

5.涡轴发动机组合压气机转子轴向预紧力计算方法 [J], 郭飞跃;邓旺群;成晓鸣因版权原因,仅展示原文概要,查看原文内容请购买。

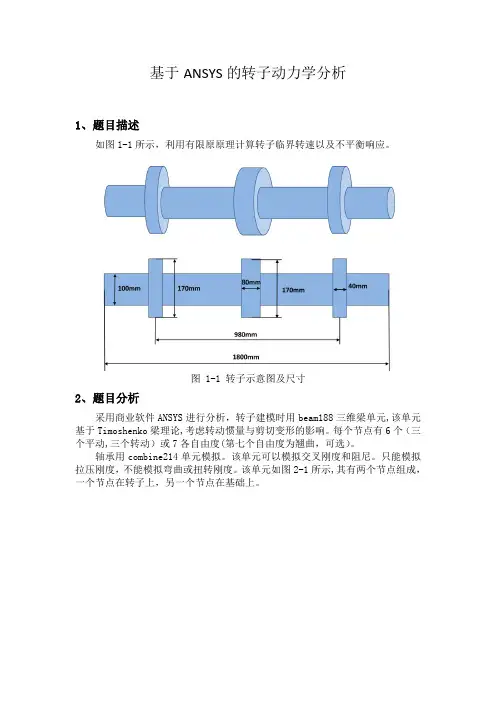

基于ANSYS的转子动力学分析1、题目描述如图1-1所示,利用有限原原理计算转子临界转速以及不平衡响应。

图 1-1 转子示意图及尺寸2、题目分析采用商业软件ANSYS进行分析,转子建模时用beam188三维梁单元,该单元基于Timoshenko梁理论,考虑转动惯量与剪切变形的影响。

每个节点有6个(三个平动,三个转动)或7各自由度(第七个自由度为翘曲,可选)。

轴承用combine214单元模拟。

该单元可以模拟交叉刚度和阻尼。

只能模拟拉压刚度,不能模拟弯曲或扭转刚度。

该单元如图2-1所示,其有两个节点组成,一个节点在转子上,另一个节点在基础上。

图 2-1 combine214单元对于质量圆盘,可以用mass21单元模拟,该单元有6个自由度,可以模拟X ,Y ,Z 三个方向的平动质量以及转动惯性。

3、计算与结果分析 3。

1 转子有限元模型建模时,采用钢的参数,密度取37800/kg m ,弹性模量取112.1110pa ,泊松比取0.3。

轴承刚度与阻尼如表1所示,不考虑交叉刚度与阻尼,且为各项同性。

Kxx Kyy Cxx Cyy 4e7N/m 4e7N/m 4e5N 。

s/m 4e5N 。

s/m将转子划分为93个节点共92个单元。

有限元模型如图3-1所示.图 3—1 转子有限元模型施加约束时,由于不考虑纵向振动与扭转振动,故约束每一节点的纵向与扭转自由度,同时约束轴承的基础节点。

施加约束后的模型如3-2所示。

图 3-2 施加约束后的有限元模型3.1 转子临界转速计算在ANSYS中可以很方便的考虑陀螺力矩的影响.考虑陀螺力矩时,由于陀螺矩阵是反对称矩阵,所以求取特征值时要用特殊的方法。

本文考虑陀螺力矩的影响,分析了在陀螺力矩的影响下,转子涡动频率随工作转速的变化趋势,其Campell图如图3-3所示。

同时给出了转子的前四阶正进动涡动频率与反进动涡动频率以及固有频率。

如表3—2所示。

表 3—2 转子涡动频率随转速的变化Ω(rpm ) 010000 20000 3000040000 1F ω(Hz ) 54。

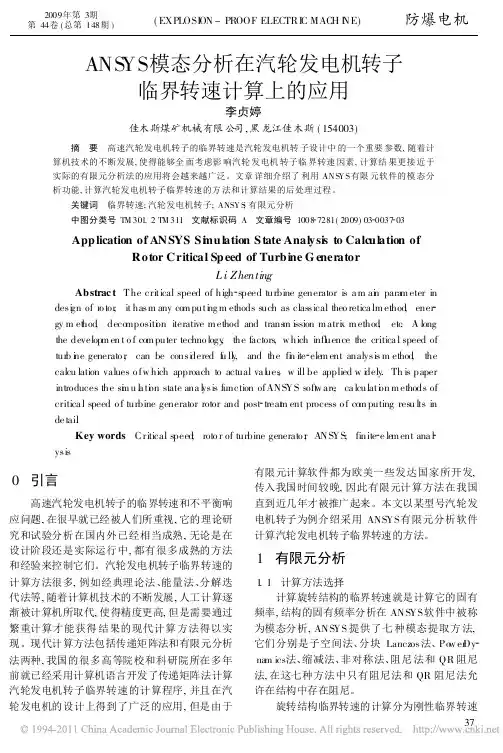

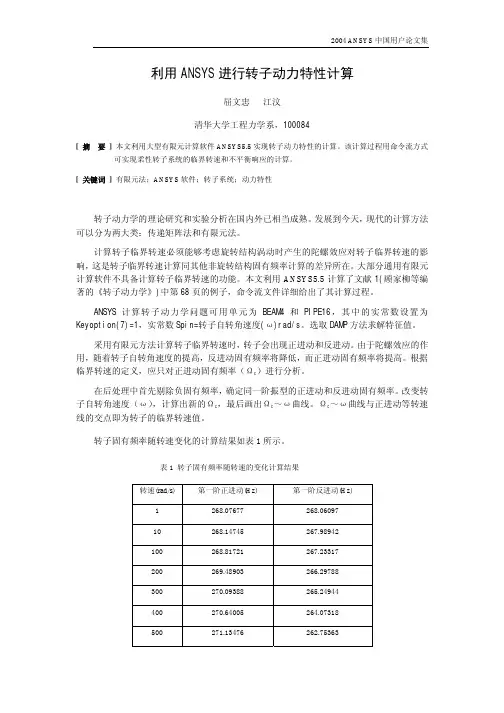

利用ANSYS进行转子动力特性计算屈文忠江汶清华大学工程力学系,100084[ 摘要 ] 本文利用大型有限元计算软件ANSYS5.5实现转子动力特性的计算。

该计算过程用命令流方式可实现柔性转子系统的临界转速和不平衡响应的计算。

[ 关键词 ] 有限元法;ANSYS软件;转子系统;动力特性转子动力学的理论研究和实验分析在国内外已相当成熟。

发展到今天,现代的计算方法可以分为两大类:传递矩阵法和有限元法。

计算转子临界转速必须能够考虑旋转结构涡动时产生的陀螺效应对转子临界转速的影响,这是转子临界转速计算同其他非旋转结构固有频率计算的差异所在。

大部分通用有限元计算软件不具备计算转子临界转速的功能。

本文利用ANSYS5.5计算了文献1(顾家柳等编著的《转子动力学》)中第68页的例子,命令流文件详细给出了其计算过程。

ANSYS计算转子动力学问题可用单元为BEAM4和PIPE16,其中的实常数设置为Keyoption(7)=1,实常数Spin=转子自转角速度(ω)rad/s。

选取DAMP方法求解特征值。

采用有限元方法计算转子临界转速时,转子会出现正进动和反进动。

由于陀螺效应的作用,随着转子自转角速度的提高,反进动固有频率将降低,而正进动固有频率将提高。

根据临界转速的定义,应只对正进动固有频率(Ωc)进行分析。

在后处理中首先剔除负固有频率,确定同一阶振型的正进动和反进动固有频率。

改变转子自转角速度(ω),计算出新的Ωc,最后画出Ωc~ω曲线。

Ωc~ω曲线与正进动等转速线的交点即为转子的临界转速值。

转子固有频率随转速变化的计算结果如表1所示。

表1 转子固有频率随转速的变化计算结果转速(rad/s) 第一阶正进动(Hz) 第一阶反进动(Hz)1 268.07677 268.0609710 268.14745 267.98942100 268.81721 267.23317200 269.48903 266.29788300 270.09388 265.24944400 270.64005 264.07318500 271.13476 262.75363600 271.58422 261.27522700 271.99383 259.62319800 272.36823 257.78468900 272.71144 255.750131000 273.02694 253.514401100 273.31775 251.077761200 273.58650 248.446281300 273.83547 245.631501400 274.06667 242.649721500 274.28184 239.520661600 274.48253 236.266171700 274.67009 232.908831722 274.70972 232.158651800 274.84573 229.470941900 275.01051 225.973672000 275.16537 222.43656由表1中数据可绘制出转子系统的compell图,如图1所示。

现代工业上旋转机械单机容量在不断增大,而转子直径不可能随其容量的增大而按比例增大。

高转速轻结构是近代高速旋转机械的发展和设计趋势。

本文使用ansys研究了电机转子动力学问题,得出ansys可以计算转子动力学问题。

1 引言转子动力学的研究,最早可追溯到十九世纪六十年代。

一个多世纪以来,随着大工业的发展,转子系统被广泛地应用于包括燃气轮机、航空发动机、工业压缩机等机械装置中,在电力、航空、机械、化工、纺织等领域中起着非常重要的作用。

因而,转子动力学有着极强的工程应用背景,其相关的研究工作也越来越受到人们的重视。

由于材质的不均匀,制造、加工及安装误差等,转子系统不可避免的存在着质量偏心,同时转子在工作过程中还可能产生热变形以及磨损和介质的姑附等现象,这些因素或多或少都会导致转子不平衡的增大从而使转子的不平衡振动增大。

由过大的不平衡量引起的转子系统的振动是十分有害的,它使机械的效率降低、载荷增加,使一些零部件易于磨损、疲劳而缩短寿命,较大的振动还会恶化操作人员的劳动环境,甚至会导致发生机毁人亡的严重事故。

消除或者减小转子系统的振动首先考虑是对转子进行平衡。

现代工业上旋转机械单机容量在不断增大,而转子直径不可能随其容量的增大而按比例增大。

高转速轻结构是近代高速旋转机械的发展和设计趋势。

转子设计和发展的这种趋势对转子的质量不平衡提出了严格的限制。

这种情况下,转子的动力学变得更加突出和重要。

本文使用ansys研究了某电机转子的动力学问题,为转子动力学设计找到了一个新的途径。

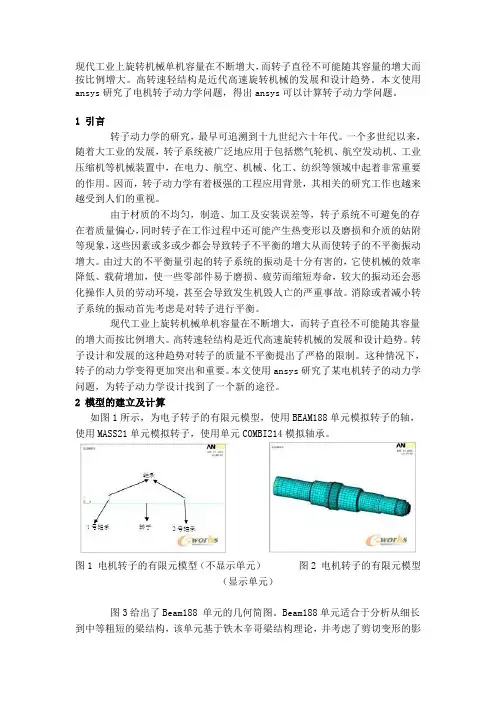

2 模型的建立及计算如图1所示,为电子转子的有限元模型,使用BEAM188单元模拟转子的轴,使用MASS21单元模拟转子,使用单元COMBI214模拟轴承。

图1 电机转子的有限元模型(不显示单元)图2 电机转子的有限元模型(显示单元)图3给出了Beam188 单元的几何简图。

Beam188单元适合于分析从细长到中等粗短的梁结构,该单元基于铁木辛哥梁结构理论,并考虑了剪切变形的影响。

第25卷第3期(总第115期)李啸夭,等:基于ANSYS软件的转子系统临界转速及模态分析2010年6月随后约束两轴承及的所有自由度及z(轴向)方向的自由度。

载荷根据分析需要进行施加。

中铝发电机转子的集中参数模型,根据经验这里共分有25个节点,其质量块和轴段的参数如下:m=[177.4301.8168.576.5167.5429.2866.0l143.7l143.7l143.7l143.7l143.7l143.7l143.7l143.7l143.7l143.71143.7866.0429.2167.579.2152.5149.874.130】;f=【0.36200.5180O.16000.11000.36000.66500.27100.27100.27100.27100.27100.27100.27l00.2710O.27100.66500.36000.1100O.17000.44000.16000.12500】kg;轴承刚度K=1.764×109N/m,材料密度p=7850kg/m3;弹性模量E=210GPa;泊松比/z=0.3;额定工作转速/'t=3000r/rain。

由于典型的无阻尼模态(振型)基本方程的求解是一个经典的广义特征值问题,有许多方法用于求解。

通用有限元软件ANSYS提供了7种模态分析求解的方法。

即:Subspace法、BlockLarlCZOS法PowerDynam.ics法、Reduced法、Unsymmertic法、Damp法和QR.Damp法。

在大多数的分折过程中,一般BlockLanczos法采用Lanczos算法,使用稀疏矩阵来求解广义特征值,即通过一组向量来实现Lanczos递归141。

此处分析采用BlockI.Jal'lCZOS进行模态提取。

图1转子轴承系统模型由ANSYS求得的campbell图可知转子临界转速为一。

l=l378r/rain,n棚=3998r/min。

基于ANSYS的某涡喷发动机涡轮动频计算ANSYS是一款常用的工业级三维有限元分析软件,可以用于许多不同领域的计算,特别是在航空航天领域中,其应用广泛。

在该领域中,涡喷发动机是现代飞机中常用的发动机类型之一,其结构复杂,计算难度大。

本文将介绍基于ANSYS的某涡喷发动机涡轮动频计算。

涡喷发动机是一种轴流涡扇发动机。

其由进气道、压气机、燃烧室、涡轮和尾喷管等组成。

其中涡轮是发动机的关键部件之一,其工作原理是通过燃气的高温高压冲击推动涡轮旋转,进而驱动压气机和涡扇运行。

然而,在燃气通过涡轮时,会发生诸如旋转失衡、共振、脱离等问题,这些问题会影响涡轮的性能和寿命。

因此,涡轮动频的计算对涡喷发动机的设计和优化非常重要。

涡轮动频的计算方法一般采用有限元方法。

有限元方法可以将结构分为若干小区域,通过数学算法求得每个小区域内的应力和应变情况,进而计算整个结构的力学特性。

在ANSYS中,我们可以采用有限元方法计算涡轮的模态分析(Modal Analysis)。

模态分析根据结构的弹性特性和材料特性计算出其固有频率及模态,并根据固有频率来判断结构的稳定性。

若结构的某一自由度频率与激励频率相等或近似相等,则会发生共振现象,从而使结构破坏或失效。

在ANSYS中,我们可以通过以下步骤计算涡轮动频。

首先,我们需要建立涡轮的三维模型。

其次,将该模型导入ANSYS中并设置材料属性、约束条件及加载条件。

然后,进行模态分析,计算出涡轮的固有频率和模态。

最后,根据计算结果判断涡轮是否存在动态失衡或共振问题,并结合实际工作情况对涡轮进行更合理的设计和优化。

总之,ANSYS作为一款强大的有限元分析软件,其在涡喷发动机涡轮动频计算方面有着广泛的应用。

通过用ANSYS计算涡轮的固有频率及模态,可以判断涡轮的稳定性,优化涡轮结构设计,提高涡喷发动机的性能和寿命。

涡喷发动机涡轮动频计算所需的相关数据包括涡轮的材料性质、涡轮的几何形状和尺寸、工作温度、转速等。

2006年用户年会论文1基于ANSYS 的涡轴发动机组合压气机转子参数化仿真系统开发纪福森,吴铁鹰,陈伟[南京航空航天大学 能源与动力学院,210016][ 摘 要 ] 本文分析了航空涡轴发动机组合压气机转子的结构特点和设计特点,并将近年来广泛提及的参数化设计思想引入到组合压气机的设计分析中,利用ANSYS 提供的APDL(ANSYS ParametricDesign Language)和UIDL(User Interface Design Language)开发工具,开发了涡轴发动机组合压气机参数化有限元分析系统。

实现了某涡轴发动机组合压气机转子各级叶片、各级轮盘、各级叶盘以及整级组件的全参数驱动的有限元建模及分析。

[ 关键词 ] 涡轴发动机,组合压气机,整体叶盘,参数化设计分析Development of Parametric Simulation System ofTurbine Shaft Engine Combined Compressor RotorJiFusen, WuTieying, ChenWei[Nanjing University of Aeronautics and AstronauticsCollege of Energy and Power Engineering, 210016][ Abstract ] In this paper, structural characteristic and design characteristic of turbine shaft enginecombined compressor rotor were analyzed, and the parametric design method was used inthe design and analysis of combined compressor rotor. By the tools of APDL (ANSYSParametric Design Language) and UIDL (User Interface Design Language), parametric finiteelement analysis system of turbine shaft engine combined compressor rotor was developed.At last, the complete parametric finite element model and analysis of blades, disks, blisksand combined compressor rotor was realized.[ Keyword ] turbine shaft engine, combined compressor, blisk, parametric design and analysis.2006年用户年会论文21 前言参数化设计是一种解决设计约束问题的数学方法,它是在结构形状比较定型时,用一组参数来约定尺寸的关系,然后通过尺寸驱动达到改变结构形状的目的。

参数化设计广泛应用于机械产品的建模中3]-[1。

近年来开始将参数化的思想融入到有限元分析中,提出了基于结构参数化的有限元分析[4]。

但是,由于只能进行几何模型的参数化,参数化程度比较浅。

于是,提出了全参数驱动的有限元分析方法,即对有限元分析的前、后处理进行参数化,包括几何模型、有限元网格划分、约束边界条件、载荷、材料性能、单元类型、分析类型和后处理类型的参数化,自动化程度高,具有发展前途。

ANSYS 是目前少数几种支持参数化设计的有限元分析软件之一。

ANSYS 功能强大、通用性好,同时还具有良好的开放性,用户可以根据具体需要在其标准版本上开发出具有行业分析特点的专用系统。

ANSYS 提供了三种二次开发工具:参数化程序设计语言(APDL),通过该语言编制参数化有限元分析程序,实现有限元分析过程的全参数化驱动;用户界面设计语言(UIDL),通过该语言编写或改造ANSYS 图形界面,使其更符合行业分析特点;用户程序特性(UPFs),通过该语言可以从开发程序源代码的级别上扩充ANSYS 的功能。

本文涡轴发动机组合压气机转子参数化有限元分析系统,其核心内容是参数化模型的定义和可变参数的有限元分析程序的编制,然后利用UIDL 语言开发系统操作界面,将各零部件的参数化有限元程序集成于ANSYS 环境。

2 涡轴发动机压气机结构特点和设计特点涡轴发动机,是一种输出轴功率的涡轮喷气发动机。

法国是最先研制涡轴发动机的国家。

50年代初,透博梅卡公司研制成世界上第一台航空涡轮轴发动机,定名为“阿都斯特—l”。

涡轴发动机的压气机结构形式,从纯轴流式、单级离心、双级离心到轴流与离心混装一起的组合式压气机。

当前,直升机的涡轴发动机大多采用的是若干级轴流加一级离心所构成的组合压气机。

例如,国产涡轴6、涡轴8发动机;“黑鹰”直升机上的T700发动机。

涡轴发动机的轴流压气机大量采用整体结构,结构简单,零组件数量少。

如将转子叶片和轮盘做成一体,形成叶盘结构。

法国阿赫耶发动机,美国T700发动机均采用了整体叶盘结构。

2006年用户年会论文3压气机的设计过程是一个气动设计和结构设计反复修正、协调、计算与实验的过程。

从压气机气动、结构设计流程图[6]中可以看出在两个过程中都存在着大量的结构强度分析的内容。

此外,从流程图中还可以看出设计流程存在大量的反复性。

作为航空涡轴发动机压气机转子这样一个复杂的系统,如果每一次结构设计方案的调整和结构强度的分析都是一个新的过程,其中的重复劳动量将是非常巨大的。

于是,我们将参数化的设计分析方法引入到涡轴发动机组合压气机设计过程中,使得设计分析工作主要是各类零件结构形式的选择和具体参数的调整,以及对每种设计方案的结构强度分析。

这样可以减少工作人员的工作量,缩短压气机的设计周期。

3参数化有限元分析模型的定义对于涡轴发动机组合压气机这种复杂的非标准件,我们首先对其进行结构分解,可分为轴流轮盘、轴流叶片、离心轮盘、离心大小叶片。

我们知道叶盘结构非常复杂,在定义几何参数时具有一定的难度,这样我们引入了特征结构的概念,按特征结构对其定义参数。

对叶盘结构进行特征分析,各种形式的轮盘都具有轮缘、腹板和轮毂三大基本特征,称之为基盘,其余形状则为辅助特征包括突缘、鼓筒、轴径、安装边、均布孔或安装孔、环槽及篦齿等[7]。

基于这种思想我们对某轴流叶盘结构进行研究(图1),在满足分析要求的条件下,对结构进行适当简化并提取结构的几何参数(表1)。

图1 某轴流叶盘结构简图2006年用户年会论文4表1 结构特征参数表 特征结构特征参数 特征结构 特征参数 轮毂半径 腹板厚度 轮毂厚度腹板 腹板高度轮毂 轮毂倾角轮缘大端加强环高 轮缘大端外半径 轮缘大端加强环长 轮缘大端厚度 轮缘小端加强环高 轮缘大端齿基体长 安装边 加强环 轮缘小端加强环长 轮缘长轮毂过渡圆角 轮缘大端长度腹板与轮毂过渡圆角 轮缘小端外半径过渡圆角 腹板与轮缘过渡圆角 轮缘小端厚度轮缘 轮缘小端齿基体长叶片 叶片个数表2有限元分析参数表 单元类型 轮盘网格控制参数 材料弹性模量 叶盘旋转速度 材料泊松比 有限元分析类型 材料密度有限元后处理类型有限元分析参数 叶片网格控制参数 有限元分 析参数4 APDL 参数化有限元分析方法ANSYS 参数化有限元分析程序设计方法与步骤:(1) 利用参数化设计思想, 根据模型的几何结构抽象出描述模型的特征参数, 并对实际模型在不影响精度的情况下适当简化。

同时,设置单元类型、单元网格精度、材料参数等有限元分析参数。

(2) 用APDL 语言编制包含实体建模、分析过程、结果处理过程的有限元分析程序。

(3) 引入设计分析参数, 构成可变参数的有限元分析程序。

(4) 根据设计分析要求,将参数赋予具体的特征值,进行有限元分析。

2006年用户年会论文5这样,在进行结构设计分析时只需重复(4) 就可不断获得新的结果, 对于具体使用人员甚至无需了解有限元的具体分析过程与方法, 就可得到有限元分析结果。

另外,根据设计要求我们可以增加各种分析功能和后处理功能,也可自己开发新的功能模块与ANSYS 集成,如开发新的优化算法程序等。

5 涡轴发动机组合压气机参数化仿真实例在进行复杂零部件参数化设计分析时,首先,将复杂零部件按特征分解;然后引入模块拼合关系作为约束,建立零部件参数间函数关系,从而实现了复杂三维零部件实体模型的参数化设计分析。

基于上述思想我们实现了涡轴发动机组合压气机转子的参数化仿真,其由三级轴流式,一级离心式叶盘组成。

图2 参数化有限元设计分析流程2006年用户年会论文6图3 UIDL 开发的系统界面图4轴流叶片有限元分析模型 图5轴流轮盘参数化有限元分析模型图6轴流叶盘参数化有限元分析模型 图7 轴流叶盘参数化有限元分析等效应力2006年用户年会论文7图8组合压气机转子参数化有限元分析模型图9 参数化有限元分析等效应力6结论(1)将参数化设计思想引入到涡轴发动机组合压气机整体叶盘的设计分析中,设计人员每次只需调整具体结构参数及有限元分析参数,进行有限元计算。

而无需进行重复建模,这样,节省了大量时间,可以缩短组合压气机的设计周期。

(2)参数化设计思想引入,使得设计人员,可以根据设计要求对各分结构进行有限元分析,如各级叶片、各级轮盘、各级叶盘等的有限元分析。

(3)在基于结构参数化的基础上,设计人员可以方便的进行结构的2D/3D优化设计。

(4)随着我们各种结构形式叶盘参数化模型库的丰富,设计人员只需根据设计要求选择某种结构,进行参数调整,即可组合成整个压气机进行分析,可以实现设计分析的半自动化。

[参考文献][1]王 坚,黄金国,向文等.参数化特征造型系统FMT[J].高技术通讯,1994.(7).[2]平雪良,朱广平,周来水.一种新的参数化设计方法[J].东南大学学报,1997.27(5).[3]陈德人.参数化设计模型与方法[J].浙江大学学报,1995.29(2).[4]陈 伟,何 飞,温卫东.基于结构参数化的有限元分析方法[J].机械科学与技术,2003.6.[5]黄菊花等.材料成形计算机模拟中的参数化有限元法[J].中国机械工程,2003.1.[6]航空发动机设计手册(压气机分册).北京:航空工业出版社,2000.[7]马 枚等.并行工程环境下基于约束的叶盘结构建模与分析[J].航空动力学报,1998.10.。