轴流压气机设计流程

- 格式:pdf

- 大小:290.17 KB

- 文档页数:3

轴流压气机设计流程轴流压气机设计压气机是航空发动机的核心部件,压气机内部流场存在很大的逆压梯度,有着高度的三维性、粘性及非线性和非定常性,而多级压气机还存在复杂的级间匹配,这些都使得压气机的设计难度很大,一直是发动机研制中的瓶颈技术。

一、压气机设计方法的发展一个世纪以来,伴随着气动热力学和计算流体力学的发展!轴流压气机的设计系统在不断进步,带动着压气机设计水平的提高。

20世纪初采用螺桨理论设计叶片;20-30年代采用孤立叶型理论设计压气机;30年代中期开始,由于叶栅空气动力学的发展和大量平面叶栅试验的支持,研制了一系列性能较高的轴流压气机;50年代开始采用二维设计技术,用简单径向平衡方程计算子午流面参数,叶片由标准叶型进行设计;70年代建立了准三维设计体系,流线曲率通流计算和叶片流动分析是这一体系的基础,可控扩散叶型等先进叶型技术开始得到应用;90年代初以来,以三维粘性流场分析为基础的设计体系促进了压气机设计技术的快速发展。

风扇/轴流压气机的设计体系以流动的物理模型发展为线索,以计算能力的高速发展为推动力,大致经历了一维经验设计体系、二维半经验设计体系、准三维设计体系、三维设计体系四个阶段。

并正在朝着压气机时均(准四维)和压气机非定常(四维)气动设计体系发展。

目前的压气机的设计体系大致可以分为四个阶段:初始设计、通流设计、二维叶型设计、三维叶型设计。

二、压气机设计体系1.初始设计这是一个建立压气机的基本轮廓的阶段,根据给定的流量、压比、效率、稳定裕度等参数,来确定压气机级数、级压比、效率、子午面流道、各排叶片数等,并可以进一步可估算重量。

而且整体设计的决策还要统筹风险、技术水平、时间和花费等。

初始设计主要依据一维平均流线计算程序进行计算,在给定设计点流量、压比、转速及转子进口叶尖几何尺寸的条件下,可确定压气机级数、轴向长度、并且优化载荷轴向分布,得到设计点在平均半径处的速度三角形和各级平均气动参数。

第三章 轴流压气机的工作原理压气机是燃气涡轮发动机的重要部件之一,它的作用是给燃烧室提供经过压缩的高压、高温气体。

根据压气机的结构和气流流动特点,可以把它分为两种主要型式:轴流式压气机和离心式压气机。

本章论述轴流式压气机的基本工作原理,重点介绍压气机基元级和压气机一级的流动特性及工作原理。

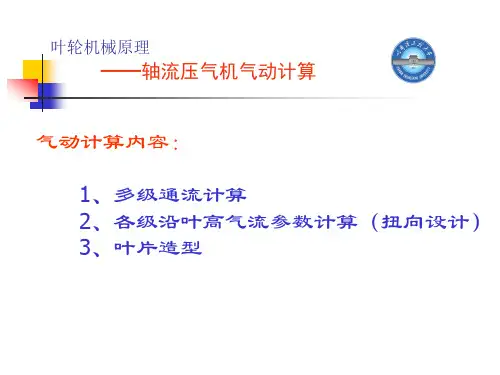

第一节 轴流压气机的增压比和效率轴流式压气机由两大部分组成,与压气机旋转轴相联接的轮盘和叶片构成压气机的转子,外部不转动的机匣和与机匣相联接的叶片构成压气机的静子。

转子上的叶片称为动叶,静子上的叶片称为静叶。

每一排动叶(包括动叶安装盘)和紧随其后的一排静叶(包括机匣)构成轴流式压气机的一级。

图3-1为一台10级轴流压气机,在第一级动叶前设有进口导流叶片(静叶)。

图3-1 多级轴流压气机压气机的增压比定义为 ***=1p p k k π (3-1) *k p :压气机出口截面的总压;*1p :压气机进口截面的总压;*号表示用滞止参数(总参数)来定义。

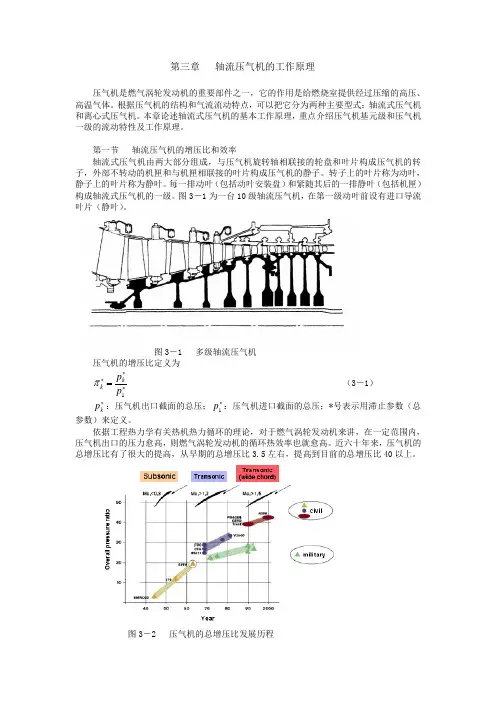

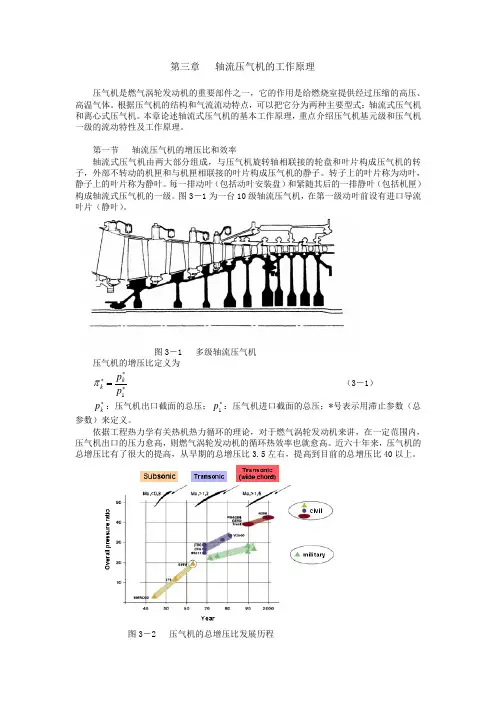

依据工程热力学有关热机热力循环的理论,对于燃气涡轮发动机来讲,在一定范围内,压气机出口的压力愈高,则燃气涡轮发动机的循环热效率也就愈高。

近六十年来,压气机的总增压比有了很大的提高,从早期的总增压比3.5左右,提高到目前的总增压比40以上。

图3-2 压气机的总增压比发展历程压气机的绝热效率定义为***=k adkkL L η (3-2) 效率公式定义的物理意义是将气体从*1p 压缩到*2p ,理想的、无摩擦的绝热等熵过程所需要的机械功*adk L 与实际的、有摩擦的、绝热熵增过程所需要的机械功k L *之比。

p 1*p k*1k adkL *k L *ad ksh *图3-3 压气机热力过程焓熵图 由热焓形式能量方程(2-5)式、绝热条件、等熵过程的气动关系式)1(11)(k k adk adk p p T T -****=和R k k c p 1-=可以得到 )1(1)(111--=-=-****k k k adk p adk RT k k T T c L π (3-3) )1(1)(111--=-=******T T RT k k T T c L k k p k (3-4) 将(3-3)和(3-4)式代入到(3-2)式,则得到1111--=**-**T T k k k k k πη (3-5)效率公式(3-5)式可以用来计算多级或单级压气机的绝热效率,也可以用来计算单排转子的绝热效率,只要*k p 和*k T 取相应出口截面处值即可。

第三章 轴流压气机的工作原理压气机是燃气涡轮发动机的重要部件之一,它的作用是给燃烧室提供经过压缩的高压、高温气体。

根据压气机的结构和气流流动特点,可以把它分为两种主要型式:轴流式压气机和离心式压气机。

本章论述轴流式压气机的基本工作原理,重点介绍压气机基元级和压气机一级的流动特性及工作原理。

第一节 轴流压气机的增压比和效率轴流式压气机由两大部分组成,与压气机旋转轴相联接的轮盘和叶片构成压气机的转子,外部不转动的机匣和与机匣相联接的叶片构成压气机的静子。

转子上的叶片称为动叶,静子上的叶片称为静叶。

每一排动叶(包括动叶安装盘)和紧随其后的一排静叶(包括机匣)构成轴流式压气机的一级。

图3-1为一台10级轴流压气机,在第一级动叶前设有进口导流叶片(静叶)。

图3-1 多级轴流压气机压气机的增压比定义为***=1p p k kπ (3-1) *kp :压气机出口截面的总压;*1p :压气机进口截面的总压;*号表示用滞止参数(总参数)来定义。

依据工程热力学有关热机热力循环的理论,对于燃气涡轮发动机来讲,在一定范围内,压气机出口的压力愈高,则燃气涡轮发动机的循环热效率也就愈高。

近六十年来,压气机的总增压比有了很大的提高,从早期的总增压比3.5左右,提高到目前的总增压比40以上。

图3-2 压气机的总增压比发展历程压气机的绝热效率定义为***=k adkkL L η (3-2) 效率公式定义的物理意义是将气体从*1p 压缩到*2p ,理想的、无摩擦的绝热等熵过程所需要的机械功*adk L 与实际的、有摩擦的、绝热熵增过程所需要的机械功k L *之比。

p 1*p k*1k adkL *k L *ad ksh *图3-3 压气机热力过程焓熵图 由热焓形式能量方程(2-5)式、绝热条件、等熵过程的气动关系式)1(11)(k k adk adk p p T T -****=和R k k c p 1-=可以得到 )1(1)(111--=-=-****k k k adk p adk RT k k T T c L π (3-3) )1(1)(111--=-=******T T RT k k T T c L k k p k (3-4) 将(3-3)和(3-4)式代入到(3-2)式,则得到1111--=**-**T T k k k k k πη (3-5)效率公式(3-5)式可以用来计算多级或单级压气机的绝热效率,也可以用来计算单排转子的绝热效率,只要*k p 和*k T 取相应出口截面处值即可。

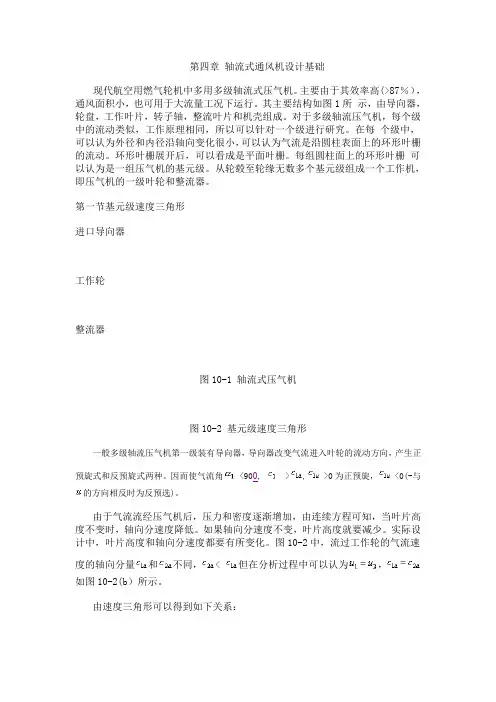

第四章轴流式通风机设计基础现代航空用燃气轮机中多用多级轴流式压气机。

主要由于其效率高(>87%),通风面积小,也可用于大流量工况下运行。

其主要结构如图1所示,由导向器,轮盘,工作叶片,转子轴,整流叶片和机壳组成。

对于多级轴流压气机,每个级中的流动类似,工作原理相同,所以可以针对一个级进行研究。

在每个级中,可以认为外径和内径沿轴向变化很小,可以认为气流是沿圆柱表面上的环形叶栅的流动。

环形叶栅展开后,可以看成是平面叶栅。

每组圆柱面上的环形叶栅可以认为是一组压气机的基元级。

从轮毂至轮缘无数多个基元级组成一个工作机,即压气机的一级叶轮和整流器。

第一节基元级速度三角形进口导向器工作轮整流器图10-1 轴流式压气机图10-2 基元级速度三角形一般多级轴流压气机第一级装有导向器,导向器改变气流进入叶轮的流动方向,产生正预旋式和反预旋式两种。

因而使气流角 <900, >, >0为正预旋, <0(-与的方向相反时为反预选)。

由于气流流经压气机后,压力和密度逐渐增加,由连续方程可知,当叶片高度不变时,轴向分速度降低。

如果轴向分速度不变,叶片高度就要减少。

实际设计中,叶片高度和轴向分速度都要有所变化。

图10-2中,流过工作轮的气流速度的轴向分量和不同,< 但在分析过程中可以认为,如图10-2(b)所示。

由速度三角形可以得到如下关系:(10-1)以及(10-2)(10-3)当和增加时,使增加,从而减少压气机的级数。

但是在一定预旋之下和的增加,带来增加,和增加,使增大,和增加接近声速时,压气机叶栅通道内就会出现激波,它将导致亚音速叶栅的流动损失剧增。

因此,,三者受到一定限制。

当过高时,采用正预旋使降低声速之下,当然改动也会下降。

当达不到要求时,采用负预旋使适当增加。

第二节级中的气体压缩过程图10-3基元级的焓熵图图10-3为基元级的焓熵图,1-2I, 2—3I’分别表示工作轮与整流器中的等熵压缩过程,而基元级中气体的等熵压缩过程线为1-3I,工作轮中的等熵压缩功为:考虑进口速度时的滞止等熵压缩功为:在整流器中的等熵功为:以及整个基元级的等熵压缩功式中π= p3/ p1.由于出口绝对速度C3与C1差别很小,可以认为lad*≈lad。

轴流压气机设计压气机是航空发动机的核心部件,压气机内部流场存在很大的逆压梯度,有着高度的三维性、粘性及非线性和非定常性,而多级压气机还存在复杂的级间匹配,这些都使得压气机的设计难度很大,一直是发动机研制中的瓶颈技术。

一、压气机设计方法的发展一个世纪以来,伴随着气动热力学和计算流体力学的发展!轴流压气机的设计系统在不断进步,带动着压气机设计水平的提高。

20世纪初采用螺桨理论设计叶片;20-30年代采用孤立叶型理论设计压气机;30年代中期开始,由于叶栅空气动力学的发展和大量平面叶栅试验的支持,研制了一系列性能较高的轴流压气机;50年代开始采用二维设计技术,用简单径向平衡方程计算子午流面参数,叶片由标准叶型进行设计;70年代建立了准三维设计体系,流线曲率通流计算和叶片流动分析是这一体系的基础,可控扩散叶型等先进叶型技术开始得到应用;90年代初以来,以三维粘性流场分析为基础的设计体系促进了压气机设计技术的快速发展。

风扇/轴流压气机的设计体系以流动的物理模型发展为线索,以计算能力的高速发展为推动力,大致经历了一维经验设计体系、二维半经验设计体系、准三维设计体系、三维设计体系四个阶段。

并正在朝着压气机时均(准四维)和压气机非定常(四维)气动设计体系发展。

目前的压气机的设计体系大致可以分为四个阶段:初始设计、通流设计、二维叶型设计、三维叶型设计。

二、压气机设计体系1.初始设计这是一个建立压气机的基本轮廓的阶段,根据给定的流量、压比、效率、稳定裕度等参数,来确定压气机级数、级压比、效率、子午面流道、各排叶片数等,并可以进一步可估算重量。

而且整体设计的决策还要统筹风险、技术水平、时间和花费等。

初始设计主要依据一维平均流线计算程序进行计算,在给定设计点流量、压比、转速及转子进口叶尖几何尺寸的条件下,可确定压气机级数、轴向长度、并且优化载荷轴向分布,得到设计点在平均半径处的速度三角形和各级平均气动参数。

初始设计阶段包括压气机主要参数的确定以及同其它部件的协调,并且为S2流面计算提供初始流道几何尺寸。

而这个程序主要依赖于经验以及以往积累的数据库。

初始设计它是方案设计中的基础阶段,不管计算流体动力学如何发展,该设计过程仍是压气机设计中不可缺少的一部分。

正是这个部分是整个设计过程中最重要的部分,因为如果在这里发生了基本的错误,之后就无法通过优化或者其他改变来纠正这一情况,压气机基本结构设计出现错误会带来严重的后果。

2.通流设计通流设计根据叶片扭向设计规律,采用S2流面流场计算方法,分析并确定各排叶片进出口速度三角形及各排叶片匹配关系。

S2流面气动计算一般采用流线曲率法,求解S2平均流面上的完全径向平衡方程。

最初的压气机通流设计计算采用忽略流线坡度和流线曲率的“简化径向平衡方程”获取叶片设计需要的速度三角形,这种方法在低压比的压气机设计中起着基本的作用。

后来发展了考虑流线坡度和流线曲率影响的“完全径向平衡方程”和S2流面理论,使压气机的设计计算结果更加准确,特别是针对跨音速流也促进了压气机性能的提高。

不过,直到上世纪80年代,由于理论和数值计算方法的原因,通流设计求解方法都是在忽略了气流粘性的影响的简化方程下完成。

随着压气机设计的实践的深入和计算方法的发展,上世纪80年代开始在压气机通流设计方法中引入粘性的影响,发展了考虑紊流径向掺混和二次流动的一系列理论和方法,并在压气机设计中成功应用。

流线曲率法的计算中,损失和落后角模型都可以由经验公式给出。

S2气动计算是对一维气动计算结果的进一步细化设计,通过调整沿叶高的环量分布,调整速度三角形沿叶高的变化规律,而沿叶高的效率或者损失的分布由经验模型给定。

S2气动计算后,基本上确定了压气机子午流道几何尺寸及叶片前后缘的轴向位置、各级的压比、叶片前后缘速度三角形及扩散因子沿叶高的变化。

目前对于流道一些优化方法主要有子午流道收缩,非轴对称端壁,气封几何优化,机匣处理槽优化等。

子午流道收缩是指采用一种渐缩的子午面型线,使该处流动的收敛性增强,在局部减少了扩压程度,使这里的端壁二次流减弱。

这对小展弦比叶片比较有效。

非轴对称端壁的基本设计思想是近压力面端壁为凸出面,迫使这里流动加速,压力降低,近吸力面为凹入面,迫使这里流动减速,压力提高。

以此来改变端壁区压力分布,减少端壁区的横向二次流动,减少损失。

气封间隙泄漏对压气机效率和喘振裕度都有不小的影响,但是气封泄漏流动非常复杂,再加上其特殊的结构和位置,使得试验和数值研究都存在较大的困难。

因此,相关的研究开展不多。

在实际的设计中,气封的几何参数设计多是基于工程人员的经验,有关对气封优化来削弱气封间隙流,减少气封泄漏损失的优化思想至今并不明确。

机匣处理是在压气机设计完成后为了弥补喘振裕度不够而采取的补救措施。

目的是改善叶顶区流动,增加喘振裕度。

3.二维叶型设计、三维叶型设计叶型设计包括二维叶型设计和三维叶型设计,根据通流计算所得叶片排进出口沿径向速度三角形,进行S1流面叶型设计,并径向积叠构成三维叶片。

压气机叶型的设计是压气机气动设计中最核心的部分。

早期的压气机叶型设计大多依赖建立在由吹风得出的“系列”标准叶型之上,十多级的压气机实现的增压比只能在4-6,级负荷水平极低,对于来流马赫数超过0.85的跨音速气动布局也视为禁区。

后来出现了双圆弧叶型方法,在来流跨音的情况下实现了较高性能的压气机设计,这一突破包括后来能够用于超音速来流的多圆弧叶型方法,立即提升了压气机的级负荷和性能,压气机的级数得到极大减少,或相同级数压气机实现的压比得到极大提升。

其后又发展了定制叶型、可控扩散叶型、任意中线叶型及反问题设计叶型等,这些新叶型方法进一步提高了压气机的性能。

压气机叶型设计的设计方法大体上分为反问题方法、正问题方法、正反混合问题和优化设计方法。

反问题方法需要设计者给定叶型表面的压力或速度分布,反求得到叶型几何。

反问题方法得到的叶型必然满足给定的叶型表面气流参数分布。

这一方法不需要在设计和改进之间往复迭代,效率较高。

但是,反问题方法存在着自身的缺点。

一是叶型表面的目标气动参数分布(压力或速度)给定和初始叶型选择比较依赖于设计者的经验。

无法保证给定的气动参数在相应的边界条件约束下一定有解。

因此,有时候可能会得到负厚度或前尾缘不封闭这样的非物理叶片,同时叶型表面的最优的目标气动参数,即压力或速度分布很难给定。

总的来看,反问题设计在二维叶型设计方面虽然存在一些问题,但在设计方法上已经比较成熟。

正问题方法通常是基于一个初始选定的标准叶型,通过试验或数值方法获得内部流动参数,判断是否满足设计要求。

在不能满足设计要求时,根据设计人员已有的设计经验对叶型设计进行反复修改,最终获得满足气动设计要求的叶型。

正问题方法对叶型的修改主要依靠设计者经验和判断,具有一定的盲目性,反复的修改设计需要花费大量时间,并目很难得到最优叶型。

正反混合问题,简单地说就是在叶栅地一部分区域内是正问题,在另一部分区域内是反问题。

也就是说,已知叶型部分几何尺寸,其它部分则给定叶型表面的压力或速度分布,通过计算得出未知部分的几何外形。

优化设计方法是近年来发展起来的一个新方法,它特指在设计中引入优化算法进行最优化搜索,实现自动寻找满足优化目标的最优几何或气动参数。

该方法既可以是基于正问题设计,也可以是基于反问题的设计,或者混合问题设计方法,适用于压气机的二维和三维叶型优化设计。

压气机叶片的参数化造型也同样二维叶型的参数化和三维积叠线的参数化。

对二维叶型由Bezier曲线、B样条曲线、NURBS曲线等直接表达吸力面和压力面几何形状,或表达中弧线和厚度分布来构造二维叶型几何。

对叶片积叠线的参数化表达方法也有两种,一是基于弯、掠和扭等的有限自由度设计,采用直线或结合简单二次曲线表达的积叠线。

该表达方法比较直观,设计变量少,变量之间相关性弱,比较容易进行优化求解。

另一类是基于Bezier曲线、B样条曲线、NURBS曲线的积叠线参数化表达。

该方法自由度大,对弯、扭等的表达不直观,同时设计变量较多。

在优化算法方面的进展,具有局部搜索寻优能力的优化算法,包括梯度法,单纯形法,响应面法等,和具有全局搜索能力的优化算法,如遗传算法和模拟退火算法。

这两种算法在压气机优化设计中均有采用。

不过从发展趋势上看,全局搜索的优化算法更受欢迎,特别是具备强大搜索能力的遗传算法的应用最为普遍。

三、压气机设计研究面临的主要问题近十年以来,国际上风扇/压气机设计技术发展很快,主要体现在级负荷越来越高,重量越来越轻。

在级负荷不断提高的条件下,效率指标也作到了稳中有升。

为了提高级负荷、减小级数,同时又不牺牲压气机的效率、喘振裕度等性能指标,风扇/压气机的设计出现了很多新的、行之有效的设计思想。

但是,同时还面临着一些困难,主要问题如下:1.压气机优化设计问题存在高度复杂性,涉及到多学科多领域的相关知识,优化设计结果的可靠性受到优化设计思想、数值方法、参数化造型方法以及优化算法的影响,要考虑各个影响因素,做到统筹兼顾非常困难,需要长期的深入研究。

2.叶片的参数化造型设计,变量很多,达到几十甚至上百个,这使得设计解空间变得异常的巨大,给下一步的优化搜索带来很大的困难。

如何根据压气机内的不同流动结构的相应损失特点,抓住优化设计的主要矛盾,提取关键设计变量和对设计变量进行合理约束,减少优化设计的计算成本还需要深入研究。

3.在优化算法方面,搜索效率、优化求解质量始终是一对矛盾。

由于压气机优化设计问题,具有高度复杂性、非线性和多峰性,需要使用全局优化方法。

但是全局的优化算法,比如具有很强的搜索能力的遗传算法,其搜索效率不高。

这就需要根据压气机优化问题的特点,对优化算法进行改进,引入合理的约束和简化,以期能够提高搜索效率。

4.叶片排之间的匹配特性对多级轴流压气机的效率与喘振裕度影响很大,因此,考虑多级环境,开展多级优化设计研究是非常必要的。

但是多级优化问题具有高度复杂性,多级会带来设计变量数目的成倍增加,而由于优化问题的规模跟设计变量数目成指数关系增长,当级数达到某一数目后,优化问题规模可能会大到无法求解。

因此,针对多级轴流压气机优化问题,非常需要发展适合于多级优化问题的算法来保证多级优化的可靠性和效率。