ORCAD-LAYOUT Plus椭圆开孔焊盘的制作

- 格式:pdf

- 大小:138.80 KB

- 文档页数:2

手工制作通孔类元件封装目录1 元件焊盘制作 (1)1.1Flash(热风焊盘)焊盘的制作 (1)1.2通孔焊盘的制作 (4)1.3主要选项解释 (4)1.4制作步骤 (7)2 元件焊盘制作 (8)2.1 打开PCB Editor (8)2.2 新建封装符号 (8)2.3 设置制作封装的图纸尺寸、字体设置 (9)2.4 设置栅格点大小 (9)2.5 加载已制作好的焊盘 (9)2.6 Assembly_Top(装配层) (10)2.7 Silkscreen_TOP(丝印层) (10)2.8 Place_Bound_Top(安放区域) (10)2.9 Router Keepout(元件禁止布线区域),可不设定 (10)2.10 RefDes(参考编号) (10)2.11 Assembly_Top 设置 (11)2.12 Silkscreen_Top 设置 (11)2.13 Component Value(元件值) (11)2.14 保存 (11)1元件焊盘制作1.1Flash(热风焊盘)焊盘的制作1.1.1正片、负片概念正片:底片看到什么,就是什么,是真实存在的;缺点是如果移动元件或者过孔,铜箔需要重新铺铜或连线,否则就会开路或短路,如果包含大量铜箔又用2*4D格式出底片是数据量会很大;DRC比较完整。

负片:底片看到什么,就没有什么,你看到的,恰恰是需要腐蚀掉的铜皮;优点是移动元件或者过孔不需重新铺铜,自动更新铺铜,DRC不是很完整(Anti-Pad隔断的内层没有DRC 报错)。

内电层出负片,要做FLASH;如果内电层出正片,就不用做FLASH。

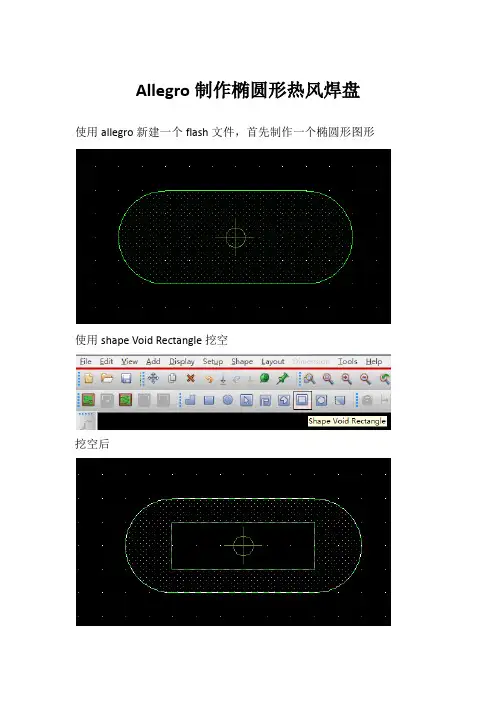

1.1.2新建FLASH文件打开Allegro PCB editorFile>NewDrawing Name: 给Flash焊盘命名命名规则:F150_180_070F:FLASH焊盘;150:内径尺寸;180:外径尺寸;070:开口宽度;Drawing Type选择Flash Symobl1.1.3设置图纸大小Setup>Design Parameter Editor>Design,Command parameters中Size选择Other,Accuracy(单位精度)填4;将Extents中:Left X、Lower Y(绝对坐标,中心原点,都设置为图纸大小的一半,这样就保证原点在图纸正中间位置)进行设置,尺寸Width(600mil)、Height(600mil)改小点,这样可以让封装保存时,不占太多存储空间。

制作焊盘(元件封装)步骤先制作引脚焊盘,再制作元件封装。

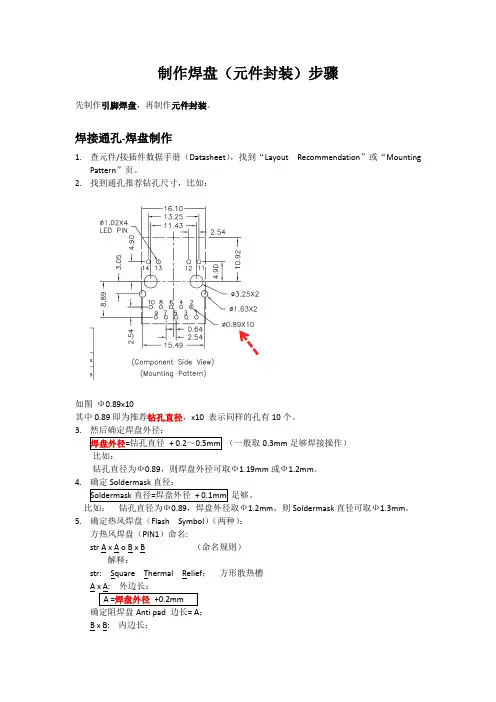

焊接通孔-焊盘制作1.查元件/接插件数据手册(Datasheet),找到“Layout Recommendation”或“MountingPattern”页。

2.找到通孔推荐钻孔尺寸,比如:如图Ф0.89x10其中0.89即为推荐钻孔直径,x10 表示同样的孔有10个。

3.(一般取0.3mm足够焊接操作)比如:钻孔直径为Ф0.89,则焊盘外径可取Ф1.19mm或Ф1.2mm。

4.足够。

比如:钻孔直径为Ф0.89,焊盘外径取Ф1.2mm,则Soldermask直径可取Ф1.3mm。

5.确定热风焊盘(Flash Symbol)(两种):方热风焊盘(PIN1)命名:str A x A o B x B (命名规则)解释:str: Square Thermal Relief;方形散热槽A x A:确定阻焊盘Anti pad 边长= A;B x B: 内边长;圆热风焊盘命名:tr ID x OD x SW – SA (命名规则)解释:tr: Thermal Relief;散热槽内径;一般取焊盘外径即可。

OD: Out Diameter 外径;)一般加0.1mm足够。

保留整数位,一般取0.5mm。

SA:Spoke Angle 开口角度。

SA = 45度。

6.给通过孔焊盘命名(两种):方焊盘(PIN1)命名: A Sq B dA: 正方形焊盘边长;B:钻孔直径;Sq: Square; d: 钻孔的孔壁必须上锡比如:2Sq1p7d 方焊盘,正方形焊盘边长2mm,钻孔直径1.7mm。

圆焊盘命名: A Cir B dA: 焊盘外径B:钻孔直径;Cir:Circle;d: 钻孔的孔壁必须上锡比如:2Sq1p7d 圆焊盘,焊盘外径2mm,钻孔直径1.7mm。

7.启动软件“Allegro PCB Design GXL”制作热风焊盘。

File→New,Drawing Type选择:Flash Symbol。

1、敷铜通常的 PCB 电路板设计中,为了提高电路板的抗干扰能力,将电路板上没有布线的空白区间铺满铜膜。

一般将所铺的铜膜接地,以便于电路板能更好地抵抗外部信号的干扰。

1 .敷铜的方法从主菜单执行命令 Place/Polygon Pour …(P+G),也可以用元件放置工具栏中的 Place Polygon Pour 按钮。

进入敷铜的状态后,系统将会弹出 Polygon Pour (敷铜属性)设置对话框,如【图9】所示。

【图9】敷铜属性设置对话框在敷铜属性设置对话框中,有如下几项设置:·Surround Pads With 复选项:用于设置敷铜环绕焊盘的方式。

有两种方式可供选择: Arcs (圆周环绕)方式和 Octagons (八角形环绕)方式。

两种环绕方式分别如【图10】和【图11】所示。

【图10】圆周环绕方式【图11】八角形环绕方式·Grid Size :用于设置敷铜使用的网格的宽度。

·Track Width :用于设置敷铜使用的导线的宽度。

·Hatching Style 复选项:用于设置敷铜时所用导线的走线方式。

可以选择 None (不敷铜)、 90 °敷铜、 45 °敷铜、水平敷铜和垂直敷铜几种。

几种敷铜导线走线方式分别如【图12】、【图13】、【图14】、【图15】、【图16】所示。

当导线宽度大于网格宽度时,效果如【图17】【图12】 None 敷铜【图13】 90 °敷铜【图14】 45 °敷铜【图15】水平敷铜【图16】垂直敷铜【图17】实心敷铜·Layer 下拉列表:用于设置敷铜所在的布线层。

·Min Prim Length 文本框:用于设置最小敷铜线的距离。

·Lock Primitives 复选项:是否将敷铜线锁定,系统默认为锁定。

·Connect to Net 下拉列表:用于设置敷铜所连接到的网络,一般设计总将敷铜连接到信号地上。

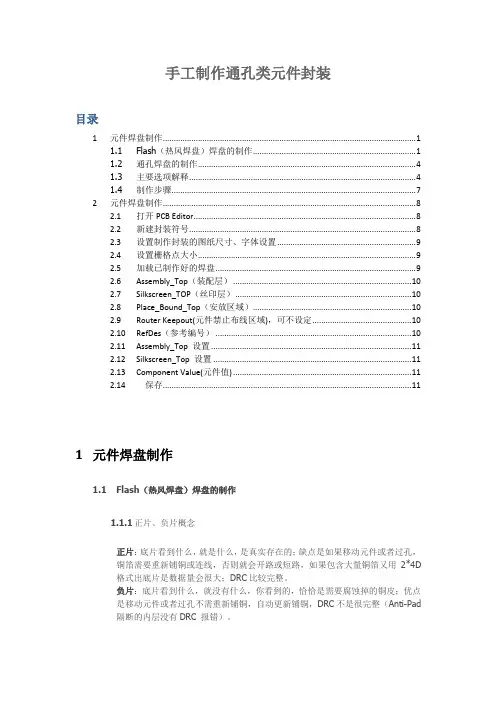

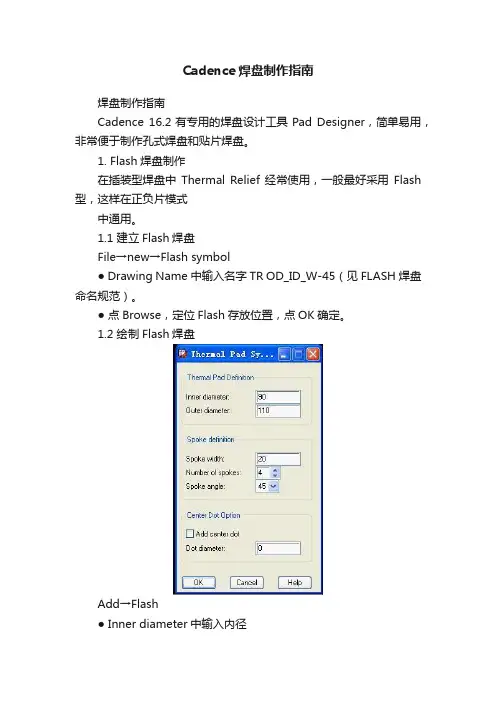

Cadence焊盘制作指南焊盘制作指南Cadence 16.2有专用的焊盘设计工具Pad Designer,简单易用,非常便于制作孔式焊盘和贴片焊盘。

1. Flash焊盘制作在插装型焊盘中Thermal Relief经常使用,一般最好采用Flash 型,这样在正负片模式中通用。

1.1 建立Flash焊盘File→new→Flash symbol● Drawing Name中输入名字TR OD_ID_W-45(见FLASH焊盘命名规范)。

● 点Browse,定位Flash存放位置,点OK确定。

1.2 绘制Flash焊盘Add→Flash● Inner diameter中输入内径● Outer diameter中输入外径● Spoke width中输入宽度● Number of spokes中选择数目● Spoke angle中选择角度1.3保存Flash焊盘● File→Creat Symbol保存为不可放在PCB上的.PSM档。

● File→Save保存为供以后修改的图形.DRA档。

其实点Save后会自动保存两者。

2. Padstack的剖面插件焊盘从上到下依次是SolderMask_T op,PIN的Top,Thermal relief,Anti Pad,PIN的Bottom和SolderMask_Bottom。

3. 打开焊盘设计软件开始→所有程序→Cadence 16.2→PCB Editor→Utilities→Pad Designer4. 参数设置4.1 设置单位和精度Pad Designer→Pa rameters● Units中选择单位Mils/Inch/Millimeter等,● Decimal places选择精度1,4.2 设置定位孔如果焊点为Through-Hole型,须定义孔径和钻孔符号。

如果为SMD形,不需要设置孔径和钻孔符号。

4.2.1 设置钻孔类型和尺寸● Hole type选择Circle Drill(圆孔)/Oval Slot(椭圆槽)/Rectangle Slot(矩形槽)● Plating中选择Plated(金属化)/Non Plated(非金属化)● Dr ill diameter中填入孔径大小4.2.2 设置钻孔图例● Figure为钻孔符号效果● Characters为标示字符串● Width为符号宽度● Height为符号高度5. 层设置5.1 设置Bgn LayerL ayers→BEGIN LAYER5.1.1 Regular Pad● Geometry中选择Circle(圆)/Square(方型)/Oblong(椭圆形)/Retangle(矩形)/Octagon (八边形)/Shape(任意形状)● Width中输入宽度● Heigth中输入高度如果是不规则形状,需要导入shape。

制作焊盘(元件封装)步骤制作焊盘(元件封装)步骤先制作引脚焊盘,再制作元件封装。

焊接通孔-焊盘制作1.查元件/接插件数据⼿册(Datasheet),找到“Layout Recommendation”或“MountingPattern”页。

2.找到通孔推荐钻孔尺⼨,⽐如:如图Ф0.89x10其中0.89即为推荐钻孔直径,x10 表⽰同样的孔有10个。

3.(⼀般取0.3mm⾜够焊接操作)⽐如:钻孔直径为Ф0.89,则焊盘外径可取Ф1.19mm或Ф1.2mm。

4.⾜够。

⽐如:钻孔直径为Ф0.89,焊盘外径取Ф1.2mm,则Soldermask直径可取Ф1.3mm。

5.确定热风焊盘(Flash Symbol)(两种):⽅热风焊盘(PIN1)命名:str A x A o B x B (命名规则)解释:str: Square Thermal Relief;⽅形散热槽A x A:确定阻焊盘Anti pad 边长= A;B x B: 内边长;圆热风焊盘命名:tr ID x OD x SW – SA (命名规则)解释:tr: Thermal Relief;散热槽内径;⼀般取焊盘外径即可。

OD: Out Diameter 外径;)⼀般加0.1mm⾜够。

保留整数位,⼀般取0.5mm。

SA:Spoke Angle 开⼝⾓度。

SA = 45度。

6.给通过孔焊盘命名(两种):⽅焊盘(PIN1)命名: A Sq B dA: 正⽅形焊盘边长;B:钻孔直径;Sq: Square; d: 钻孔的孔壁必须上锡⽐如:2Sq1p7d ⽅焊盘,正⽅形焊盘边长2mm,钻孔直径1.7mm。

圆焊盘命名: A Cir B dA: 焊盘外径B:钻孔直径;Cir:Circle;d: 钻孔的孔壁必须上锡⽐如:2Sq1p7d 圆焊盘,焊盘外径2mm,钻孔直径1.7mm。

7.启动软件“Allegro PCB Design GXL”制作热风焊盘。

File→New,Drawing Type选择:Flash Symbol。

![[整理]allegro焊盘制作](https://uimg.taocdn.com/7e9b1deb5022aaea998f0f67.webp)

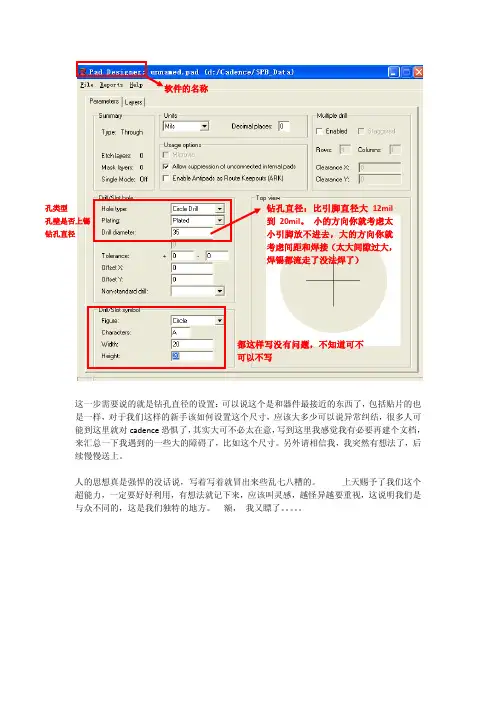

Cadence_SPB16.2入门教程——焊盘制作焊盘制作1.1 用Pad Designer制作焊盘Allegro中制作焊盘的工作叫Pad Designer,所有SMD焊盘、通孔焊盘以及过孔都用该工具来制作。

打开程序->Cadence SPB 16.2->PCB Editer utilities->Pad Designer,弹出焊盘制作的界面,如图1.1所示。

图1.1 Pad Designer工具界面在Units下拉框中选择单位,常用的有Mils(毫英寸),Millimeter(毫米)。

根据实际情况选择。

在Hole type下拉框中选择钻孔的类型。

有如下三种选择:Circle Drill:圆形钻孔;Oval Slot:椭圆形孔;Rectangle Slot:矩形孔。

在Plating下拉框中选择孔的金属化类型,常用的有如下两种:Plated:金属化的;Non-Plated:非金属化的。

一般的通孔元件的管脚焊盘要选择金属化的,而元件安装孔或者定位孔则选择非金属化的。

在Drill diameter编辑框中输入钻孔的直径。

如果选择的是椭圆或者矩形孔则是Slot size X,Slot size Y两个参数,分别对应椭圆的X,Y轴半径和矩形的长宽。

一般情况下只要设置上述几个参数就行了,其它参数默认就可以。

设置好以后单击Layers标签,进入如图1.2所示界面。

图1.2 Pad Designer Layers界面如果制作的是表贴元件的焊盘将 Singel layer mode 复选框勾上。

需要填写的参数有:BEGINLAYER层的Regular Pad;SOLDEMASK_TOP层的Regular Pad;PASTEMASK_TOP层的Regular Pad。

如图1.3所示。

图1.3 表贴元件焊盘设置如果是通孔焊盘,需要填写的参数有:BEGINLAYER层的Regular Pad,Thermal Relief,Anti Pad;DEFAULTINTERNAL层的Regular Pad,Thermal Relief,Anti Pad;ENDLAYER层的Regular Pad,Thermal Relief,Anti Pad;SOLDEMASK_TOP层的Regular Pad;PASTEMASK_TOP层的Regular Pad。

ad异形焊盘封装做法

“ad异形焊盘封装做法”可能是指PCB(印制电路板)设计中的一种封装技术,以下是一些关于ad异形焊盘封装做法的参考内容:

-设计异形焊盘:根据需要设计出形状特殊的焊盘,例如圆形、方形、不规则形状等。

-设置焊盘尺寸:根据元器件的尺寸和焊接要求,设置焊盘的大小和间距。

-设置焊盘属性:在PCB设计软件中设置焊盘的属性,例如阻焊层、电气层等。

-添加封装:将异形焊盘与元器件封装关联起来,以便在PCB上进行布局。

-检查设计:在完成PCB设计后,进行DRC(设计规则检查)和EMC(电磁兼容性)检查,以确保设计符合要求。

具体的ad异形焊盘封装做法可能因设计软件和元器件类型而有所不同。

如果你需要更详细的信息,建议参考相关的PCB设计手册或咨询专业的PCB设计工程师。

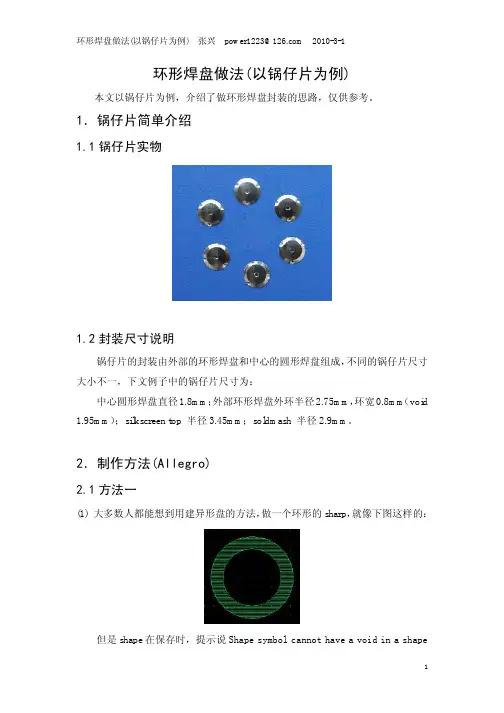

环形焊盘做法(以锅仔片为例)本文以锅仔片为例,介绍了做环形焊盘封装的思路,仅供参考。

1.锅仔片简单介绍1.1锅仔片实物1.2封装尺寸说明锅仔片的封装由外部的环形焊盘和中心的圆形焊盘组成,不同的锅仔片尺寸大小不一,下文例子中的锅仔片尺寸为:中心圆形焊盘直径1.8mm;外部环形焊盘外环半径2.75mm,环宽0.8mm(void 1.95mm);silkscreen top 半径3.45mm;soldmash 半径2.9mm。

2.制作方法(Allegro)2.1方法一(1) 大多数人都能想到用建异形盘的方法,做一个环形的sharp,就像下图这样的:但是shape在保存时,提示说Shape symbol cannot have a void in a shape(2) 由于(1)中圆形void后的shape不能保存,所以再用方形的void把圆环开一个小口,这样就能保存了上图是为了大家看得清楚些,实际处理时口可以开得更小些,比如按0.01mm开的口,基本是看不出来的(3) 在pad designer中,调入上面的环形shape作为锅仔片外环焊盘。

上面几步到这里涉及到建异形盘的内容,这里不详述了。

(4) 建一个直径1.8mm的圆形焊盘作为锅仔片中心焊盘,完成封装后导入PCB,问题又来了,shape做的外部环形焊盘上拉不了线,点环形焊盘线还是跑到中间焊盘上去了。

处理方法为:拉线时,find里选择shapes选择shapes后,可以拉线了,但会有DRC,如下图2.2方法二方法二和一相比,操作简单,小的用方法二做了很多板了,实际使用没发现问题,个人比较推荐这种方法。

这个方法实际就是普通方法建两个焊盘,环形shape也不用做异形盘,而是最后做封装时在TOP层的ETCH加入环形shape(这里加的是shape,而不是etch,如果用etch,封装导入PCB后会有DRC,且拉线时线会往焊盘上跑)导入PCB后,完整封装效果没有DRC,而且拉线很随意,环形shape上任意位置都能拉线:Allegro中的两种做法,文中只对关键点进行了说明,其它如soldmask等不细说了。

这一步需要说的就是钻孔直径的设置:可以说这个是和器件最接近的东西了,包括贴片的也是一样,对于我们这样的新手该如何设置这个尺寸,应该大多少可以说异常纠结,很多人可能到这里就对cadence 恐惧了,其实大可不必太在意,写到这里我感觉我有必要再建个文档,来汇总一下我遇到的一些大的障碍了,比如这个尺寸。

另外请相信我,我突然有想法了,后续慢慢送上。

人的思想真是强悍的没话说,写着写着就冒出来些乱七八糟的。

上天赐予了我们这个超能力,一定要好好利用,有想法就记下来,应该叫灵感,越怪异越要重视,这说明我们是与众不同的,这是我们独特的地方。

额, 我又瞟了。

都这样写没有问题,不知道可不可以不写孔类型孔壁是否上锡 钻孔直径 钻孔直径:比引脚直径大12mil 到20mil 。

小的方向你就考虑太小引脚放不进去,大的方向你就考虑间距和焊接(太大间隙过大,焊锡都流走了没法焊了)这一步需要说明的是:1、Begin layer:请参考贴片焊盘制作。

尺寸大小的选择:这个要相对于钻孔直径来设置,起码要大十几个mil吧,太小了不好焊接,太大了浪费。

不多说了这个另有详细说明。

2、Default internal:中间层。

默认的只有一个,这个是软件根据你板子的层数自动增加的。

所以就设这一个就好了,不用考虑层数。

3、End layer:同begin layer。

4、Solder mask top和solder mask bottom:请参考贴片焊盘制作。

重点在下边:先上图:四个洞那一圈就是Thermal Relief1、regular pad:这个没什么说的,正规的焊盘,与贴片一样。

2、thermal relief和anti pad:以下分别简称ther 和anti1、二者都用于负片铺铜,二者不共存。

正片铺铜时不是不用他们,而是软件自己生成,不用我们自己做的这个;为什么说二者不共存那?首先我要说明一点二者不是焊盘,感觉类似paste layer,开孔用的。

在PADS中制作椭圆型/开槽焊盘实例教程

作者:zhouftp原创作者:李红宙来源: 2010-09-22 09:02

1、进入PADS元件编辑界面,先放置一个焊盘,选中该焊盘,点右键,在弹出的菜单中选择Pad stacks...,如下图 ..

1、进入PADS元件编辑界面,先放置一个焊盘,选中该焊盘,点右键,在弹出的菜单中选择Pad stacks...,如下图:

2、在弹出的窗口中,在各层焊盘设置中,将焊盘设置为椭圆型,并设置Drill size,Width和Length的值,本实例中设置钻孔大小为1.2MM,长为5MM,宽为2MM,如下图:

4、根据需要设置旋转角度和偏移度;

5、选中Slotted,设置Length值,本例设置为4MM,这是开椭圆形孔的长度,效果如下图:

6、至此,一个椭圆形焊盘就制作完成了。

下面接着将该焊盘做成开槽的焊盘:

7、在Slot选项中,设置Offset(钻孔的偏移值),本例设置为0.6MM,如图:

8、一个开槽的椭圆形焊盘就制作完成了,如有需要,还可以设置钻孔的偏移度,如下图,设置钻孔的偏移度为15度

总结:在PCB设计中,如果能熟练掌握各种特殊焊盘的制作,就能在实际应用中得心应手,制作出一些既满足实际需求又美观的元件封装来。

Pad Designer(Cadence焊盘制作)1.打开软件 (3)1.Pad Designer(用于制作过孔、表贴、通孔焊盘) (3)2.PCB Editor(用于制作Flash热风焊盘,PCB封装库) (4)2.焊盘的制作 (6)1.热风焊盘的制作(Flash) (6)2.通孔焊盘制作 (7)3.贴片焊盘制作 (8)4.过孔的制作 (10)5.MARK点的制作 (12)3.修改添加器件焊盘、PCB封装、MARK点、过孔库路径 (14)4.元件封装的制作 (15)1.打开PCB Editor软件 (15)2.创建元器件封装 (15)3.设置图纸尺寸 (16)4.设置格点 (16)5.放置焊盘 (17)6.加入装配层框 (18)7.加入丝印框 (18)8.放置Place Bound(防止器件重叠) (19)9.放置参考编号 (19)10.File------Save As保存在器件库路径下 (20)设计目的:制作一个USB的PCB封装,如图:1.打开软件1.Pad Designer(用于制作过孔、表贴、通孔焊盘)2.PCB Editor(用于制作Flash热风焊盘,PCB封装库)注:此设计仅用于金属化有电气连接属性的通孔类焊盘设计制作,表贴器件可不执行此操作。

根据器件管脚尺寸来确定:通孔直径=管脚直径+0.3mmflash焊盘内径=通孔直径+0.5mmflash焊盘外径=通孔直径+0.8mm开口尺寸=通孔直径-0.3mm2.焊盘的制作1.热风焊盘的制作(Flash)1.打开PCB Editor软件2.选择file-------New3.选择Add-------Flash点击OK后Flash焊盘形状:4.选择File------Save保存生成.fsm文件2.通孔焊盘制作1.打开Pad Designer软件2.注:焊盘隔离尺寸+0.1mm=焊盘尺寸=散热孔尺寸顶底层阻焊层+0.1mm=其它层尺寸3.Flie--------Check检查4.Flie--------Save As另存为到器件焊盘目录3.贴片焊盘制作1.打开Pad Designer软件2.注:焊盘隔离尺寸+0.1mm=焊盘尺寸=散热孔尺寸顶底层阻焊层+0.1mm=其它层尺寸3.Flie--------Check检查4.Flie--------Save As另存为器件焊盘目录4.过孔的制作1.打开Pad Designer软件2. 注:焊盘隔离尺寸+0.1mm=焊盘尺寸=散热孔尺寸3.Flie--------Check检查4.Flie--------Save As另存为器件焊盘目录5.MARK点的制作1.打开Pad Designer软件2.3.打开PCB Editor软件选择file-------New新建一个器件封装3.修改添加器件焊盘、PCB封装、MARK点、过孔库路径1.打开PCB Editor软件2.Setup-------User Preferences3.替换器件焊盘Tools----padstack------Replace4.替换、更新PCB封装Place----Update Symbols4.元件封装的制作1.打开PCB Editor软件2.创建元器件封装File------New3.设置图纸尺寸Setup---------Design Parameter4.设置格点Setup---------Grids5.放置焊盘Layout--------Pins然后在下面Command命令菜单中输入准确的参数x空格2.2空格2.7 表示第一个焊盘中心的位置坐标ix空格10,iy空格10 表示相对于第一个坐标值的下一个位置xy方向的增量6.加入装配层框Add-------Line放置线根据元件尺寸输入命令坐标7.加入丝印框Add-------Line放置线根据元件尺寸输入命令坐标8.放置Place Bound(防止器件重叠)Add-------- Rectangle放置矩形大致放置器件区域即可9.放置参考编号Layout------- labels---------RefDes找到合适位置输入“REF”10.File------Save As保存在器件库路径下。

在ADS的layout层中绘制焊盘:

如绘制有四个矩形的焊盘:

1、选择cond层

2、选择插入矩形

3、双击绘制好的矩形,修改矩形的位置,长度和宽度,

焊盘的第一个矩形最好放在x、y轴的0,0,点上,这样方便其余的三个焊盘确定准确的位置(焊盘与焊盘间隔),具体设置如下图

4、绘制第一个矩形的右边矩形,主要计算好第二个矩形起始点坐标即可确定两个矩形间隔X坐标计算0.6/2+1.15-0.9/2=1,y坐标仍为0;

5、第三个类似,x坐标为0,y坐标为0.6/2+2-1/2=0.8

6、一次类推,绘制其它形状也是这样的方法,只要确定好一个坐标点(0,0)其余的都可计

算出准确的坐标点。

椭圆形焊盘注意事项椭圆形焊盘是电子元器件中常见的一种形状,具有特殊的设计和使用注意事项。

本文将从椭圆形焊盘的定义、设计要点和使用注意事项等方面进行详细介绍。

一、椭圆形焊盘的定义椭圆形焊盘是一种呈椭圆形的金属焊盘,通常用于电子元器件的连接和安装。

与圆形焊盘相比,椭圆形焊盘具有更大的焊接面积和更好的稳定性,能够提供更可靠的连接效果。

二、椭圆形焊盘的设计要点1. 尺寸设计:椭圆形焊盘的长轴和短轴尺寸要根据具体的元器件尺寸和焊接要求进行设计。

长轴和短轴的比例应合理,以确保焊盘在焊接过程中的稳定性和可靠性。

2. 引线位置:椭圆形焊盘的引线位置应尽可能靠近焊盘的长轴两端,以减小焊接应力和防止焊接断裂。

同时,引线的位置也需要考虑到与其他元器件的间距和布局。

3. 焊盘间距:椭圆形焊盘的间距应根据具体的焊接工艺和元器件要求进行设计。

间距过小会导致焊接不良和短路现象,间距过大则会增加元器件的体积和成本。

4. 焊盘形状:椭圆形焊盘的形状应尽可能接近理想的椭圆形,以确保焊接的稳定性和可靠性。

设计时需要考虑到焊接过程中的热膨胀和应力分布,避免产生焊接缺陷。

5. 材料选择:椭圆形焊盘的材料应具有良好的导热性和电导性,以确保焊接的质量和效果。

常见的材料有铜、铝等金属材料,也可以选择具有特殊功能的材料,如金、银等。

三、椭圆形焊盘的使用注意事项1. 安装方向:椭圆形焊盘在安装时需要注意其长轴和短轴的方向,确保与其他元器件的连接正确无误。

安装时应避免产生误差或偏移,以免影响焊接的质量和效果。

2. 焊接温度:椭圆形焊盘的焊接温度应根据焊接工艺和元器件要求进行控制。

过高的焊接温度会导致焊接不良和元器件损坏,过低的焊接温度则会影响焊接效果和可靠性。

3. 焊接时间:椭圆形焊盘的焊接时间应适中,过短会导致焊接不牢固,过长则会增加元器件的热负荷和损伤风险。

在焊接过程中应根据具体情况进行控制,确保焊接质量和效果。

4. 检测方法:椭圆形焊盘的焊接质量可以通过目视检查、焊接性能测试和X射线检测等方法进行评估。

ORCAD-LAYOUT Plus 椭圆开孔焊盘的制作

一. 在0 global layer 层做出椭圆开孔,形状及大小选择obstacle tool选项: 设置: obstacle type: Anti-copper

Width: 0.0254

Obstacle layer: global layer

Z order: 0

二. 添加一个圆形无孔焊盘,取名DIA(直径),直径与global layer 层椭圆开孔宽度一致焊盘层数:TOP, BOT, PLANE, INNER, SMT, SMB

三. 在第15 层 COMMENT 层,选择obstacle tool 填满第一步所做的孔

a)选择obstacle tool 选项,设置:

obstacle name:PAD(X)_COMMENT (X 代表零件的第几个引脚)

Obstacle type: free track

Width: 所做的椭圆孔宽度

Obstacle layer: COMMENT layer

b)Pin attachment 选项,设置:

1.Attach to pin

2.Pin name:X(对应零件的第几个引脚)

四. 分别在“TOP”,“BOT”,“PLANE”,“INNER”,“SMT”,“SMB”层选择obstacle tool 做出椭圆孔相应的焊盘:每一层对应的设置:

1. obstacle name: AD(X)_TOP (注:x 零件的第几个零件脚;-后填所在层)

2.obstacle type: free track

3. width: 椭圆焊盘的宽度

4. layer: 选择所在的层

5. attachment 设置:选择attach to pin Pin name :零件第几脚

五.在15 COMMENT 层添加文字:

X :milled and plated slots

Y :an wide after plating

注: X-元件封装椭圆焊盘个数

Y-椭圆孔宽度字体大小:width:0.254mm;

Height:1.905mm。