面向对象的航空发动机装配模型

- 格式:pdf

- 大小:1.11 MB

- 文档页数:7

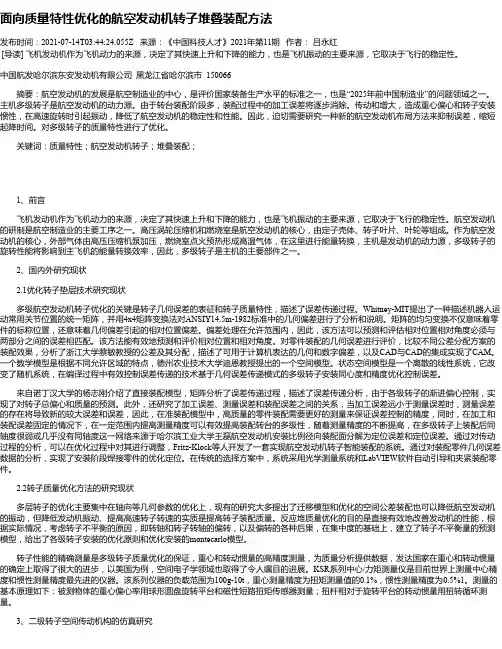

面向质量特性优化的航空发动机转子堆叠装配方法发布时间:2021-07-14T03:44:24.055Z 来源:《中国科技人才》2021年第11期作者:吕永红[导读] 飞机发动机作为飞机动力的来源,决定了其快速上升和下降的能力,也是飞机振动的主要来源,它取决于飞行的稳定性。

中国航发哈尔滨东安发动机有限公司黑龙江省哈尔滨市 150066摘要:航空发动机的发展是航空制造业的中心,是评价国家装备生产水平的标准之一,也是“2025年前中国制造业”的问题领域之一。

主机多级转子是航空发动机的动力源。

由于转台装配阶段多,装配过程中的加工误差将逐步消除。

传动和增大,造成重心偏心和转子安装惯性,在高速旋转时引起振动,降低了航空发动机的稳定性和性能。

因此,迫切需要研究一种新的航空发动机布局方法来抑制误差,缩短起降时间。

对多级转子的质量特性进行了优化。

关键词:质量特性;航空发动机转子;堆叠装配;1、前言飞机发动机作为飞机动力的来源,决定了其快速上升和下降的能力,也是飞机振动的主要来源,它取决于飞行的稳定性。

航空发动机的研制是航空制造业的主要工序之一。

高压涡轮压缩机和燃烧室是航空发动机的核心,由定子壳体、转子叶片、叶轮等组成。

作为航空发动机的核心,外部气体由高压压缩机泵加压,燃烧室点火预热形成高温气体,在这里进行能量转换,主机是发动机的动力源,多级转子的旋转性能将影响到主飞机的能量转换效率,因此,多级转子是主机的主要部件之一。

2、国内外研究现状2.1优化转子垫层技术研究现状多级航空发动机转子优化的关键是转子几何误差的表征和转子质量特性,描述了误差传递过程。

Whitney-MIT提出了一种描述机器人运动常用关节位置的统一矩阵,并用4x4矩阵变换法对ANSIY14.5m-1982标准中的几何偏差进行了分析和说明。

矩阵的均匀变换不仅意味着零件的标称位置,还意味着几何偏差引起的相对位置偏差。

偏差处理在允许范围内,因此,该方法可以预测和评估相对位置相对角度必须与两部分之间的误差相匹配。

面向端齿连接结构的航空发动机转子装配同轴度优化研究我们来探讨一下面向端齿连接结构的航空发动机转子装配同轴度优化研究的背景和重要性。

面向端齿连接结构的航空发动机转子装配同轴度优化研究是机械工程领域的一个重要课题,它关乎着航空发动机的性能和安全性。

航空发动机作为飞机的心脏,其每一个零部件的装配质量都至关重要。

而面向端齿连接结构的航空发动机转子在装配时的同轴度优化,对于提高发动机的性能、降低能耗和延长使用寿命具有重要意义。

从简到繁地解释,面向端齿连接结构是一种常见于航空发动机中的转子连接方式,其装配同轴度的优化研究即是为了保证转子的装配精度达到最佳状态。

具体来说,在飞机飞行时,转子叶片高速旋转,任何微小的装配误差都会导致叶片之间的间隙不均匀,甚至可能引起叶片脱落或磨损加剧,从而影响发动机性能和安全性。

进行面向端齿连接结构的航空发动机转子装配同轴度优化研究,可以有效提高装配精度,保证转子运行时的稳定性和安全性。

接下来,我们将深入探讨面向端齿连接结构的航空发动机转子装配同轴度优化的方法和技术。

针对这一问题,目前的研究主要集中在精密测量技术、自动化装配技术和智能优化算法等方面。

精密测量技术可以通过激光干涉仪、光学投影仪等高精度仪器,实时监测转子装配过程中的同轴度情况,为后续的优化提供准确的数据支持。

自动化装配技术则通过引入机器人装配系统或智能装配夹具,提高装配精度和效率。

而智能优化算法则可以借助计算机模拟、人工智能等技术,对装配过程中的同轴度问题进行实时调整和优化。

在文章中多次提及“面向端齿连接结构的航空发动机转子装配同轴度优化研究”,是为了确保我们对于这一课题有更全面的理解。

这个主题所涉及的内容非常深奥复杂,需要我们逐步引导,并通过多方面的展开,使得读者通过文章能够全面、深刻地理解。

我个人对于这一主题的理解是,航空发动机转子装配同轴度优化研究不仅仅是一项技术问题,更是对于航空安全和飞行性能的保障。

只有通过不断地研究和优化,才能确保飞行器在高速飞行和特殊环境下的稳定性和安全性。

曹建国:航空发动机仿真技术研究现状、挑战和展望仿真技术是支撑航空发动机自主研发的重要手段,体现了一个国家的高端装备研发水平,可大幅提高航空发动机的研发效率和质量,减少实物试验反复,缩短研制周期,降低研制成本。

本文论述了仿真技术在航空发动机学科领域维、产品层次维和全生命周期维三个方面的发展与应用现状,分析了航空发动机仿真技术发展存在的问题,提出了提升仿真能力的战略措施。

信息源:[J]. 推进技术, 2018, 39(5): 961-970.中国航发集团党组书记、董事长曹建国1 引言仿真是一门基于控制论、系统论、相似原理和信息技术的多学科综合性技术。

它以计算机系统和专用设备为工具,利用模型对实际或设想的系统和过程进行模拟,是支撑产品研发的重要手段。

航空发动机正向研发是一项复杂的系统工程。

传统的航空发动机研制通常依靠实物试验暴露设计问题,采用“设计-试验验证-修改设计-再试验”反复迭代的串行研制模式,造成研制周期长、耗资大、风险高。

未来航空发动机技术复杂程度和性能指标要求越来越高,产品研发难度显著增大,研制进度愈加紧迫,传统的研发模式已难以满足发展需求,需要实现从“传统设计”到“预测设计”的模式变革,而仿真是助推航空发动机研发模式变革的重要手段。

航空发动机仿真融合了先进航空发动机设计技术和信息技术的最新成果,是在计算机虚拟环境中,实现对航空发动机整机、部件或系统等的高精度、高保真多学科耦合数值模拟。

通过仿真,可深化对航空发动机内部运行本质和规律的认识,提前暴露可能出现的故障、发现设计缺陷,大幅提高研制效率和质量,减少实物试验反复,降低研制风险和成本,加快研制进程。

航空发动机的仿真对象包含气动/燃烧/结构/强度/材料等学科领域维、部件/子系统/系统等产品结构层次维,以及设计/试验/制造/维修等全生命周期维等对象。

普惠公司工程模块中心副总裁曾说[1]:“过去,普惠公司只在发动机的后期设计分析与验证中运用仿真技术。

航空发动机重要装配工艺分析及研发展望张渝; 李琳; 陈津; 史新宇; 周烁【期刊名称】《《航空制造技术》》【年(卷),期】2019(062)015【总页数】8页(P14-21)【关键词】航空发动机; 智能装配; 测量技术; 建模仿真; 自动化; 基础研究【作者】张渝; 李琳; 陈津; 史新宇; 周烁【作者单位】中国航发上海商用航空发动机制造有限责任公司上海200241【正文语种】中文航空发动机整机装配工艺涵盖从所有零件、成附件到各级组件、单元体、主单元体直至整机的全部装配和分解过程,也包括装配分解过程中的转子零组件平衡、各类检测(试验和测量)、清洗和油封存放等技术活动,所以需要大量的通用/专用工装夹具、标准/专用设备和厂房设施支撑,也需要相当数量的耗材/品、动力和人力开支。

比如,一般成熟民用发动机零件级装配所需的专用工装夹具在500~1000 件套之间,工艺设备种类大约在30~50 种之间。

因而,航空发动机整机装配与其他大型高端装备产品一样,作为制造终端环节,具有显著的技术密集型、资金密集型和高素质劳动密集型特征,相对一般工业产品,比如汽车整车,航空发动机装配质量对人工经验的依赖性要明显大一些。

鉴于航空产品的高安全性需求特征,航空发动机装配制造更加强调装配精度、一致性和可靠性指标,而对于生产效率指标要求并不严格。

我国航空发动机装配工艺技术发展概况作为少数发达国家的战略级尖端科技装备产品,航空发动机研发技术,特别是整机级设计和制造技术一直被高度封锁和严格保密。

通过对三大标杆企业(GE、普惠和罗罗)公开的技术成果、宣传资料收集整理,以及和他们的各级供应商技术交流,并结合专利、学术论文查询结果分析,仅仅可以获得少量相关技术信息。

针对整机装配工艺技术领域,总体上看,标杆企业的装配技术和生产管理体系非常成熟,重点体现在标准规范、基础数据库、数字化工艺设计和专用装配软件方面,比如考虑装配变形的三维尺寸链设计和装配工艺仿真软件、面向多目标优化的叶片排列计算程序、基于转角和扭矩双目标控制的高性能螺纹拧紧工艺方法,特别是转子堆叠优化(也称直线装配)软件应用非常普及。

面向对象的航空发动机性能仿真系统框架设计骆广琦;刘琨;李游;刘波;马前荣【摘要】基于面向对象的软件设计思想,设计了一种灵活、通用、可靠的航空发动机仿真平台框架.将仿真平台划分成了清晰的3个层次,并在每一层下设置了相应的类模型,各层之间的数据交换灵活、高效;然后建立了标准化的部件类库,针对不同类型的发动机,可以高效地搭建起对应的发动机模型,并可兼顾稳态、过渡态和实时仿真等多种计算任务的要求.最后在该框架的基础上,建立了某型双转子混排涡扇发动机的对象模型,分别对稳态和过渡态过程进行了仿真,计算结果精度高,验证了仿真平台的有效性.%Using the object-oriented design method,a general,flexible and reliable aircraft engine performance simulation framework is designed.The simulation platform is divided into three layers clearly and the corresponding kind of model is established under each layer,thus the data exchanges among layers are flexible and effective.The fundament component class library is established and can be used to build different aero-engine simulation models.The performance simulation framework is applied to several calculating missions including steady,transient and real-time simulations.Based on the simulation framework,a two-spool mixed flow turbofan simulation model is build and its steady and transient progress are calculated.The calculation results are of high precision and verify the effectiveness of the framework.【期刊名称】《空军工程大学学报(自然科学版)》【年(卷),期】2013(014)004【总页数】4页(P1-4)【关键词】航空发动机;面向对象;性能仿真;框架设计【作者】骆广琦;刘琨;李游;刘波;马前荣【作者单位】空军工程大学航空航天工程学院,陕西西安,710038;空军工程大学航空航天工程学院,陕西西安,710038;空军工程大学航空航天工程学院,陕西西安,710038;中国人民解放军驻420厂军事代表室,四川成都,610503;中国燃气涡轮研究院,四川江油,621703【正文语种】中文【中图分类】V430传统的面向过程的航空发动机性能仿真只针对某一型号的发动机或某一固定仿真任务,单独建立仿真模型,因此程序的通用性差,可维护性低。

基于 DELMIA的航空发动机虚拟装配技术研究摘要:传统的航空发动机装配工艺基本都是采用二维工艺规划,现场的装配工作也都是由人工方式来完成。

经常会出现碰撞干涉现象、装配工艺规划不合理、装配工人不易操作等一系列问题。

采用虚拟装配仿真提前对航空发动机装配工艺进行验证,改进不合理的装配工艺,可以有效避免在实际装配中可能会出现的问题,提高工人的装配效率。

基于此,对基于DELMIA的航空发动机虚拟装配技术进行研究,仅供参考。

关键词:DELMIA;航空发动机;虚拟装配技术引言航空发动机燃油附件是一种复杂的产品,在特殊的工作条件下,部件小,数量大,装配复杂,装配精度高。

三维技术在设计制造中的应用使发动机燃油附件结构变得更加灵活和复杂,从而对装配拆卸、使用和维护设计方案提出了更高的要求。

1概述虚拟装配技术是虚拟制造技术的关键组成部分。

没有实际的产品部件和工艺装备资源,就可以根据数字模型对产品进行虚拟装配规划、验证和技术决策。

这是一种高效且经济实惠的设计技术。

虚拟装配技术在发动机燃油附件设计阶段的应用可以提高装配、维护和修理过程的效率和过程仿真验证,实现功能设计和工艺设计的并行研究开发目标,缩短发动机燃油附件产品设计的迭代周期,降低加工和试验生产成本。

2航空发动机装配仿真基础为了将物理装配映射到数字三维空间中,航空发动机虚拟装配技术方案流程,包括创建航空发动机产品资源等模型、装配工艺规划、装配总成仿真验证、人机工程技术分析、结果分析与总结。

航空发动机装配的第一步,是要建立虚个单元体的三维模型,将航空发动机划分为12个单元体,各单元体之间由紧固件连接,分别为进口整流罩、风扇叶片、动力齿轮箱、联轴器、低压压气机、风扇机匣、中介机匣、高压压气机、燃烧室、高压涡轮、低压涡轮和涡轮排气机匣。

采用CATIAV5软件按照工厂实际尺寸与布局情况对航空发动机各单元体、工具、装配工装等各类资源进行建模,通过CATLOG分类管理资源。

基于模型的系统工程概述朱静;杨晖;高亚辉;姚太克【摘要】由于航空领域涉及的系统日益高度复杂,为更好推进基于模型的系统工程(Model Based System Engineering,MBSE)研发体系,通过从当前遇到的问题、推行基于模型的系统工程的必要性、优势、未来的挑战等方面进行了较为详细地阐述.基于模型的系统工程研发体系具有知识表示的无二义、系统设计的一体化、沟通交流的高效率等优势,是未来发展的大趋势.【期刊名称】《航空发动机》【年(卷),期】2016(042)004【总页数】5页(P12-16)【关键词】系统工程;模型;研发体系;航空发动机【作者】朱静;杨晖;高亚辉;姚太克【作者单位】中航工业航空动力控制系统研究所,江苏无锡214063;中航工业航空动力控制系统研究所,江苏无锡214063;中航工业航空动力控制系统研究所,江苏无锡214063;中航工业航空动力控制系统研究所,江苏无锡214063【正文语种】中文【中图分类】V232.3伴随中国航空工业的发展,航空产品经历了从机械到机械、电子到机械、电子、软件等多学科高度综合的过程,其体系也经历了从分立式到联合式、综合式、高度综合式的发展历程。

在系统体系的演变历程中,系统功能的互操作由独立向基于共享资源的交互演进,接口定义由功能性的聚合、松耦合向高度综合、紧耦合的方向发展,集成工作由简单功能向更加复杂的功能发展,系统的互联由离散向高度网络化的互联发展,系统失效模式由透明化的简单行为向不透明的复杂综合行为发展。

目前,在航空系统工程实施过程中,产生的信息均是以文档的形式来描述和记录。

随着近年来中国航空型号研制数量大幅度增加,系统复杂度和规模不断提高,跨学科、交叉学科系统的出现,基于文档的系统工程难以保证产品数据一致性、数据的可追溯性等需求。

为了应对类似的挑战,在国际航空领域,NASA在原有系统工程研制模式的基础上采用了国际系统工程组织(INCOSE)提出的基于模型的系统工程(Model-based Systems Engineering,MBSE)[1]管理新模式和实现技术。

第16卷第5期计算机集成制造系统Vol.16No.52010年5月Computer Integrated Manufacturing SystemsMay 12010文章编号:1006-5911(2010)05-0942-07收稿日期:2009206208;修订日期:2009212207。

Received 08J une 2009;accepted 07Dec.2009.基金项目:总装备部预研基金重点资助项目(9140A18010207L N0101)。

Found ation item :Project supported by t he Pre 2research Project of E 2quipment Ministry ,China (No.9140A18010207LN0101).作者简介:王成恩(1964-),男,黑龙江鸡西人,东北大学流程工业综合自动化重点实验室教授,博士生导师,主要从事先进制造、产品建模、多学科设计优化、系统集成技术等的研究。

E 2mail :wangc @ 。

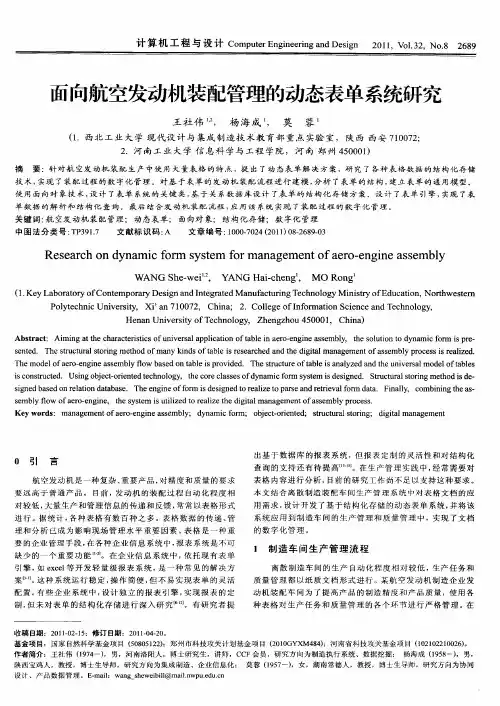

面向对象的航空发动机装配模型王成恩1,2,于 宏3,4,张闻雷1,2,于嘉鹏1,2(1.东北大学辽宁省复杂装备多学科设计优化技术重点实验室,辽宁 沈阳 110004;2.东北大学 流程工业综合自动化重点实验室,辽宁 沈阳 110004;31东北大学 机械工程与自动化学院,辽宁 沈阳 110004;41沈阳理工大学 机械学院,辽宁 沈阳 110014)摘 要:为了对复杂产品的数字化装配设计提供有效的支持,首先对产品装配建模方法研究工作进行了归纳分析,指出面向对象的建模方法是目前最合适的复杂产品装配建模方法。

然后采用对象类图建立了复杂产品装配元模型,描述了产品装配过程中的主要对象类及其关系,集成表达了产品结构、装配特征、装配关系、工艺方案等信息,为数字化装配设计提供了全面的支持。

最后通过对象匹配方法,将复杂产品装配元模型转化为航空发动机装配的对象模型,并以燃气涡轮发动机的涡轮转子为例,对其装配结构构成、数据衍变关系及建模方法进行了说明。

将所建立的面向对象的航空发动机装配模型直接用于数字化产品装配系统的开发,并进行了应用验证。

关键词:数字化装配;产品装配模型;航空发动机;面向对象方法中图分类号:TP391.7 文献标志码:AObject 2oriented aero 2engine assembly modelsW A N G Cheng 2en1,2,YU Hong3,4,Z HA N G Wen 2lei1,2,YU J ia 2peng1,2(1.Liaoning Provincial Key Laboratory of Multidisciplinary Optimal Design for ComplexEquipment of Northeastern University ,Shenyang 110004,China ;2.Ministry of Education Key Laboratory of Process Industry Automation ,NortheasternUniversity ,Shenyang 110004,China ;3.School of Mechanical Engineering &Automation ,Northeastern University ,Shenyang 110004,China ;4.School of Mechanical Engineering ,Shenyang Ligong University ,Shenyang 110014,China )Abstract :In order to provide effective support for digital assembly design of complicated products ,previous studies on product assembly modeling were firstly summarized and analyzed.It was pointed out that object 2oriented model 2ing was the appropriate product modeling approach at present.Subsequently ,a meta 2model of product assembly was constructed by using the class diagram.Major assembly object classes and their relationship s were described.In the meta 2model ,all product information such as structure ,assembly feature ,assembly relationship and process scheme were integrated to support digital assembly design.Finally ,the class 2diagram based product assembly model was converted into a generic object model for gas turbine engine aero 2engine assembly through object mapping method.An example of turbine rotor was provided to specify the assembly structure ,data evolution relationship and model 2ing method.Furthermore ,these assembly models served as kernel requirement specifications for the development of a digital product assembly planning system.K ey w ords :digital assembly ;product assembly model ;aero 2engine ;object 2oriented method第5期王成恩等:面向对象的航空发动机装配模型0 引言装配技术直接影响复杂产品的性能、研制周期、成本、运行及维护方式等,其重要性得到越来越广泛的重视[125]。

数字化装配技术就是在复杂产品装配规划、管理和操作等过程中综合应用信息技术,以有效地克服传统装配模式的不足,提高装配效率,改进装配质量,降低装配成本。

数字化装配技术包括产品装配建模、装配序列规划、装配路径规划、装配仿真、装配评价、装配资源配置和装配指令生成等内容。

其中,产品装配模型描述了组成装配体的零部件基本信息和零部件之间的装配约束关系,是装配规划算法、装配仿真和评价等其他装配技术研究的基础,也决定了数字化装配系统中数据存储、表达和处理的方式。

20世纪70年代以来,许多学者提出了多种装配建模方法,以便有效地在计算机中表达和存储各种装配信息。

现有的产品装配模型主要有基于图的关系模型、树状结构的层次模型和面向对象的装配模型。

关系模型以节点表示零部件,节点之间的边表示零部件之间的关系。

Bourjauct[6]等较早采用这种模型并称为联接图模型;付宜利等[7]利用有向图理论建立了有向装配关系图模型;张博等[8]采用多色集合理论建立了多色集合装配关系模型。

关系模型以图论为基础,能直观地表达零部件之间的关系,但不易表达零件和子装配体的几何结构信息,且很难解决复杂产品的装配规划。

层次模型以树结构为基础表达产品的分层装配关系,由于层次模型自身隐含了一定的装配顺序知识且可实现分层规划,使其在对较复杂结构装配体规划时显示了较好的实用性,被很多学者采用[9210]。

更有一些研究[11212]将特征建模方法引入层次化产品装配树,提供了公差、材料等工程语义信息,增强了装配模型在工程语义方面的表达能力,方便了装配规划与分析。

由于数字化装配系统本质上是计算机软件,研究人员自然将软件工程中的系统建模方法用于建立产品的装配模型,出现了面向对象的产品装配建模方法。

Tran等[4]建立了以装配任务为核心关联“零件”、“装配体”和“装配工具”对象的实体关系图模型;G orti等[13]建立了基于共享对象的概念模型; Sudarsan等[14]采用面向对象的统一建模语言(Uni2 fied Modeling Language,UML)建立了开放式装配模型,表达了零件公差、运动关系、装配关系和装配特征等大量装配信息;Zha等[15]在此模型的基础上,建立了该模型与EXPRESS/可扩展标记语言(eXtensible Markup Language,XML)模型的集成装配模型。

面向对象的产品装配模型既能全面表达装配体中零部件对象的属性、功能、行为等信息,建立零部件对象之间的装配关联,又能多层次、多粒度地表达和存储装配信息。

上述产品装配模型主要以表达产品基本属性、层次结构、装配特征、装配关系为主,没有全面、系统地描述复杂产品装配设计过程中的所有数据以及这些数据之间的衍变关系,在实际应用时,只能支持数字化装配的一个或部分功能,且极少真正应用于复杂的机械产品,更不能为航空发动机这类更复杂产品的数字化装配设计提供有效支持。

通过调研,本文针对航空发动机数字化装配规划系统对装配建模的需求,在综合分析几种装配建模方法优点的基础上,采用面向对象方法建立适用于航空发动机等复杂产品的数字化装配元模型(meta2model),综合集成表达各类装配信息,并合理描述各类信息之间的相互关系。

利用对象匹配的方法构造航空发动机装配对象模型,并以具体实例论述从装配元模型、对象模型到具体实例装配模型的衍变。

1 面向对象的产品装配元模型元模型是数据集成的基础,是关于如何建立模型、模型的语义或模型之间如何集成和互操作等信息的描述。

由于元模型建模有利于数据模型进行集成、共享、查询、阅读和互操作,将其用于描述复杂产品的各类信息,可全面支持装配过程及装配设计的表达。

111 面向对象的方法从20世纪90年代开始,面向对象方法逐渐取代面向功能的建模方法,成为软件工程领域主导性的系统描述和分析方法。

面向对象方法的基本思想是将系统的组成“对象”抽象归并为多种具有相同特征的“对象类”;每种对象类具有唯一标志、多种属性和操作。