锅炉烟气计算公式(含酸露点、效率)

- 格式:xls

- 大小:43.00 KB

- 文档页数:3

以1t,1.25MPa燃煤蒸汽锅炉为例1.25MPa下饱和蒸汽的焓值为2788KJ/kg,进水焓值(20度)为84 KJ/kg产生1t蒸汽所需热量为:Q=1000x(2788-84)=2704000(KJ)=2704000÷4.18=646890(kcal)二类标煤的热值为5500kcal/kg 1kcal=4.1868kJ燃煤锅炉的热效率一般为78 %产生1t蒸汽燃料耗量:646890÷5500÷78 %=150.1 kg锅炉烟气计算:1 Kg煤产生10-11m3烟气;蒸汽锅炉耗煤量计算:耗煤量=锅炉功率X3600/煤燃烧热/锅炉效率。

0.7MW(1吨)锅炉标准煤(29MJ/KG,烟煤更低)耗煤量=0.7X3600/29/0.65=133公斤/小时,实际可能更高。

源强计算公式:额定蒸汽压力是指蒸汽锅炉在规定的给水压力和负荷范围内长期连续运行所必须保证的锅炉出口的蒸汽压力,也就是锅炉铭牌上标明的压力。

根据我国工业锅根据GB3100-82《国际单位制及其应用》的规定,压力单位应用帕[斯卡],单位符号为Pa,或帕的十进倍数,本标准中采用兆帕(MPa),即1MPa=106Pa,这样1MPa=10.197kgf/cm2,因为锅炉压力参数要在锅炉铭牌中表示,为使锅炉铭牌不致出现过多的小数,本标准中的压力参数等级定为0.4;0.7;1.0;1.25;1.6;2.5MPa六档麻石除尘器主要由文丘里管、主筒、溢水槽、副筒等组成,其工作原理是:含尘气流通过烟道进入文丘里管,在喉部的入口将水均匀地喷入烟气中,高速的烟气将水溶化成细小的水滴。

在这个过程烟气中的灰料被湿润,使它的重量加大而有利于离心分离,在高速呈紊流状态中,由于水滴与尘粒的差别较大,它们的速度差也较大,这样灰粒与水滴就发生了碰撞凝聚,尤其是粒经细小的灰尘料可以被水滴水容,这些都为灰料的分离做好充分准备,此后进入主筒。

主筒是一个圆形筒体,水从除尘器上部的溢流槽进入主筒,使整个圆筒内壁形成一层水膜从上而下流动,烟气由筒体下部切向进入,在筒体旋转上升,含尘气体在离心力作用下始终与筒壁面的水膜发生摩擦,这样含尘气体被水膜湿润,尘粒随水流到除尘器底部,从排水口排走,在筒底部设有水封槽以防止烟气从底部排出,除尘后的废水由底部流入沉淀池,沉淀中和以循环使用,净化后的气体,通过主筒上部锥体部分进行脱水处理进入副筒后再进行沉降,分离脱水后,净化后的烟气通过副筒下部排入引风机,完成整个工作过程。

锅炉的效率计算

锅炉的效率是指锅炉能够把燃料能够转化为蒸汽或热水的能力,通常用燃料的有效利用程度来衡量。

计算锅炉的效率可以使用以下公式:

效率=100%×(热损失/燃料热值)

其中,热损失为燃料中能量转化为其他形式消耗的部分,燃料热值为单位燃料中所蕴含的能量。

根据热损失的不同类型,可以将锅炉的效率分为以下几种:

1.锅炉烟气效率:指燃料中的能量转化为烟气中的能量的比例。

计算公式为:

锅炉烟气效率=100%×(烟气中能量损失/燃料热值)

烟气中的能量损失包括烟气中水蒸气的凝结损失、烟气中未完全燃烧的燃料损失等。

2.锅炉燃烧效率:指燃料中的能量转化为锅炉内部的能量的比例。

计算公式为:

锅炉燃烧效率=100%×(锅炉内部能量损失/燃料热值)

锅炉内部的能量损失包括燃料的化学反应不完全导致的热损失、燃料中水分蒸发带走的能量损失等。

3.锅炉传导效率:指从燃料燃烧区域传导到锅炉水冷壁的能量比例。

计算公式为:

锅炉传导效率=100%×(传导热损失/燃料热值)

传导热损失主要是由于锅炉炉墙、炉排等在传导过程中的能量损失。

4.锅炉无效损失效率:指锅炉中除烟气、燃烧和传导效率外其他能量损失的比例。

计算公式为:

锅炉无效损失效率=100%×(无效损失/燃料热值)

无效损失包括散热损失、泄漏损失、辅助设备损失等。

通过计算以上各个效率的值,可以得到锅炉的总效率。

锅炉效率的提高可以通过改善锅炉设计、优化燃烧过程、提高热交换效果等方式来实现。

同时,定期进行锅炉设备的维护和清洁也可以有效提高锅炉的效率。

锅炉烟气计算:1 Kg煤产生8.5m3烟气(经验);

链条炉1 Kg煤产生10.35m3烟气;

SO2产生量=硫份*耗煤量*1.6 SO2浓度=SO2产生量/烟气量

烟气量=24/发热值*(1800m3/h)单位m3/h 发热值单位需为MJ/kg

烟尘产生量=1600mg/m3*烟气量

◇源强计算公式:

SO2:Q=G×2×0.8×S×(1-ηso2);

式中:G-耗煤量;S-煤中含硫量;ηso2-脱硫效率,麻石水浴、水膜按40%计,石灰石-石膏法按90%。

烟尘:Q=G×A×ηA×(1-η)

式中:G-耗煤量;A-煤中灰分;ηA-煤中飞灰占灰分的百分比;其值与燃烧方式有关,见下表;η-除尘效率;麻石水浴按95%,陶瓷多管90%,旋风80%,布袋99%;

最近看了一个报告书中这样计算燃气锅炉污染物:

参照《环境影响评价工程师职业资格登记培训教材社会区域类》(中国环境科学出版社出版)中油、气燃料的污染物排放因子,每燃1000立方米天然气排放烟尘0.14kg,SO2 0.18kg,NOx 1.76kg。

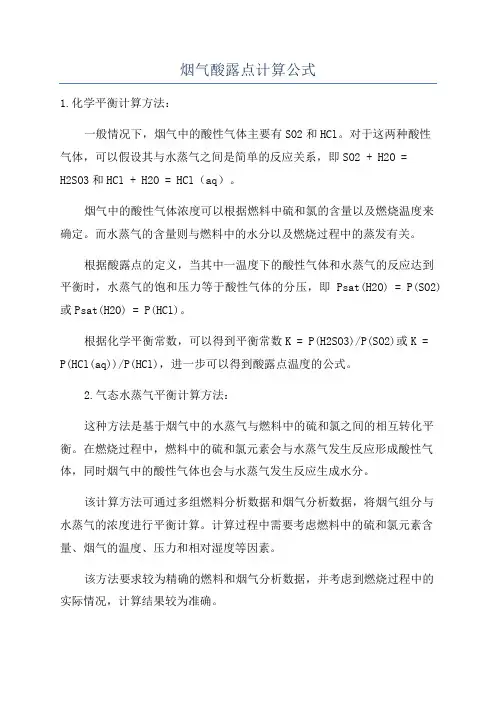

烟气酸露点计算公式

1.化学平衡计算方法:

一般情况下,烟气中的酸性气体主要有SO2和HCl。

对于这两种酸性气体,可以假设其与水蒸气之间是简单的反应关系,即SO2 + H2O =

H2SO3和HCl + H2O = HCl(aq)。

烟气中的酸性气体浓度可以根据燃料中硫和氯的含量以及燃烧温度来确定。

而水蒸气的含量则与燃料中的水分以及燃烧过程中的蒸发有关。

根据酸露点的定义,当其中一温度下的酸性气体和水蒸气的反应达到平衡时,水蒸气的饱和压力等于酸性气体的分压,即Psat(H2O) = P(SO2)或Psat(H2O) = P(HCl)。

根据化学平衡常数,可以得到平衡常数K = P(H2SO3)/P(SO2)或K = P(HCl(aq))/P(HCl),进一步可以得到酸露点温度的公式。

2.气态水蒸气平衡计算方法:

这种方法是基于烟气中的水蒸气与燃料中的硫和氯之间的相互转化平衡。

在燃烧过程中,燃料中的硫和氯元素会与水蒸气发生反应形成酸性气体,同时烟气中的酸性气体也会与水蒸气发生反应生成水分。

该计算方法可通过多组燃料分析数据和烟气分析数据,将烟气组分与水蒸气的浓度进行平衡计算。

计算过程中需要考虑燃料中的硫和氯元素含量、烟气的温度、压力和相对湿度等因素。

该方法要求较为精确的燃料和烟气分析数据,并考虑到燃烧过程中的实际情况,计算结果较为准确。

需要注意的是,以上两种计算方法只是针对特定条件下的酸露点计算,实际应用过程中还需要根据具体的燃料和燃烧设备以及空气污染物排放标

准等因素进行综合评估和设计。

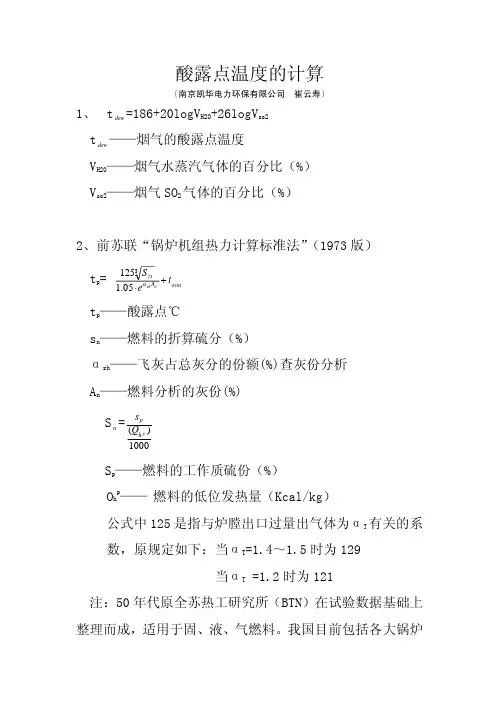

酸露点温度的计算〔南京凯华电力环保有限公司 崔云寿〕1、 t dew =186+20logV H2O +26logV so2t dew ——烟气的酸露点温度V H20——烟气水蒸汽气体的百分比(%)V so2——烟气SO 2气体的百分比(%)2、前苏联“锅炉机组热力计算标准法”(1973版) t p =KOH n sh t e S A zs +⋅05.11253t p ——酸露点℃s n ——燃料的折算硫分(%)αrh ——飞灰占总灰分的份额(%)查灰份分析A n ——燃料分析的灰份(%)S n =1000)(p h pQ sS p ——燃料的工作质硫份(%)O h p ——燃料的低位发热量(Kcal/kg)公式中125是指与炉膛出口过量出气体为αT 有关的系数,原规定如下:当αT =1.4~1.5时为129当αT =1.2时为121注:50年代原全苏热工研究所(BTN)在试验数据基础上整理而成,适用于固、液、气燃料。

我国目前包括各大锅炉厂主要应用的计算公式。

3、日本“电力工业中心研究所t p=20LgV so3+α式中t p露点温度℃V so3烟气中SO3体积份数%α——水分常数,当水分为5%,α=184当水分为10%,α=194当水分为15%,α=2014、美国CE公司露点计算公式是基于两种条件a、燃料中的硫分燃烧后都生成SO2。

b、烟气中的SO2的2%含量(体积分数)转变为SO3计算顺序是根据给定的燃料组成和空气过剩系数计算出烟气组成,然后根据烟气的总物质量求出SO2的体积系数,按照2%的转换率计算出SO3体积分数,按计算出的烟气中SO3和水蒸汽含量(体积分数)查曲线可得出露点温度。

这种方法应该也不错,但是比较麻烦,我国锅炉方面技术人员一般不采用这种方法计算。

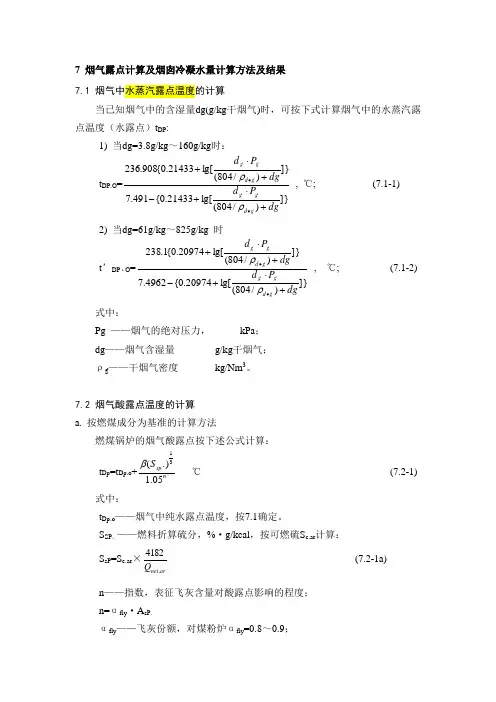

7 烟气露点计算及烟囱冷凝水量计算方法及结果7.1 烟气中水蒸汽露点温度的计算当已知烟气中的含湿量dg(g/kg 干烟气)时,可按下式计算烟气中的水蒸汽露点温度(水露点)t DP :1) 当dg=3.8g/kg ~160g/kg 时:t DP.O =]})/804(lg[21433.0{491.7]})/804(lg[21433.0{908.236dgP d dgP d g d gg g d g g +⋅+-+⋅+••ρρ, ℃;(7.1-1) 2) 当dg=61g/kg ~825g/kg 时t ’DP ·O =]})/804(lg[20974.0{4962.7]})/804(lg[20974.0{1.238dgP d dgP d g d gg g d gg +⋅+-+⋅+••ρρ , ℃;(7.1-2) 式中:Pg ——烟气的绝对压力, kPa ;dg ——烟气含湿量 g/kg 干烟气;ρg ——干烟气密度 kg/Nm 3。

7.2 烟气酸露点温度的计算a. 按燃煤成分为基准的计算方法燃煤锅炉的烟气酸露点按下述公式计算:t Dp =t Dp.o +n sp S05.1.)(31β ℃(7.2-1) 式中:t Dp.o ——烟气中纯水露点温度,按7.1确定。

S SP 。

——燃料折算硫分,%·g/kcal ,按可燃硫S c.ar 计算:S sP =S c.ar ×arnet Q .4182(7.2-1a) n ——指数,表征飞灰含量对酸露点影响的程度;n=αfly ·A sP 。

αfly ——飞灰份额,对煤粉炉αfly =0.8~0.9;A sP ——燃料折算灰分A sP =A ar ×ar net Q .4182 (7.2-1b) β——与炉膛出口过剩空气系数F α有关的参数,F α=1.2时β=121;F α=1.4~1.5时,β=129。

一般工程计算中可取β=125。

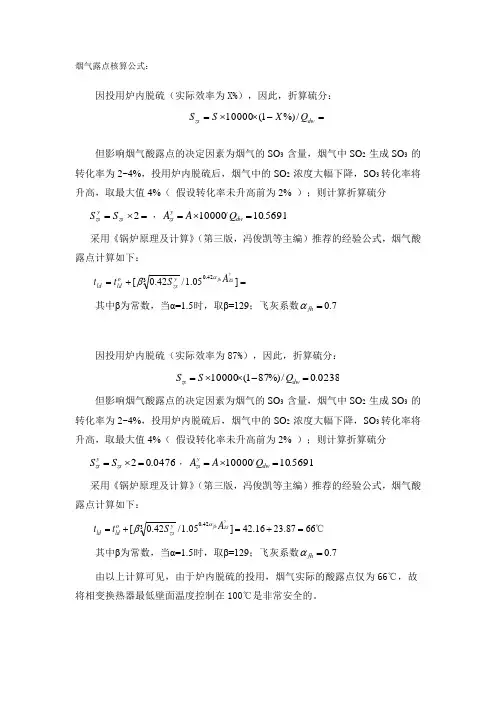

烟气露点核算公式:因投用炉内脱硫(实际效率为X%),因此,折算硫分:=-⨯⨯=dw zs Q X S S /%)1(10000但影响烟气酸露点的决定因素为烟气的SO 3 含量,烟气中SO 2 生成SO 3 的转化率为2~4%,投用炉内脱硫后,烟气中的SO 2 浓度大幅下降,SO 3转化率将升高,取最大值4%( 假设转化率未升高前为2% );则计算折算硫分=⨯=2zs y zs S S ,5691.10/10000=⨯=dw y zs Q A A采用《锅炉原理及计算》(第三版,冯俊凯等主编)推荐的经验公式,烟气酸露点计算如下:=+=]05.1/42.0[42.03A S t t yZS fhy zsold ld αβ其中β为常数,当α=1.5时,取β=129;飞灰系数=fh α0.7因投用炉内脱硫(实际效率为87%),因此,折算硫分:0238.0/%)871(10000=-⨯⨯=dw zs Q S S但影响烟气酸露点的决定因素为烟气的SO 3 含量,烟气中SO 2 生成SO 3 的转化率为2~4%,投用炉内脱硫后,烟气中的SO 2 浓度大幅下降,SO 3转化率将升高,取最大值4%( 假设转化率未升高前为2% );则计算折算硫分0476.02=⨯=zs y zs S S ,5691.10/10000=⨯=dw yzs Q A A采用《锅炉原理及计算》(第三版,冯俊凯等主编)推荐的经验公式,烟气酸露点计算如下:℃6687.2316.42]05.1/42.0[42.03=+=+=A S t t yZS fhy zsold ld αβ其中β为常数,当α=1.5时,取β=129;飞灰系数=fh α0.7由以上计算可见,由于炉内脱硫的投用,烟气实际的酸露点仅为66℃,故将相变换热器最低壁面温度控制在100℃是非常安全的。

酸露点温度确定采用在我国已得到广泛使用的前苏联73年锅炉机组热力计算标准的方法:式中,当炉膛出口过量空气系数α1”=1.2~1.25时,β=121;α1”=1.4-1.7时,β=129;为收到基折算含硫量(%);为收到基的折算含灰量,S ar和A ar分别为煤中收到基硫分和灰分(%);Q net为煤的低位发热量,kJ/kg。

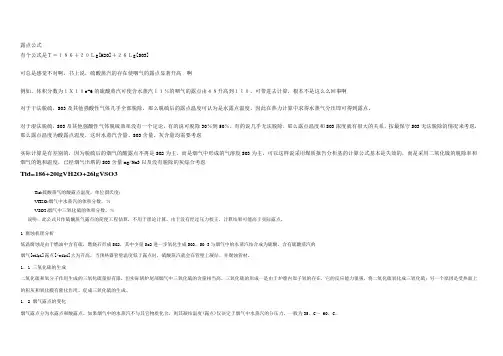

露点公式有个公式是T=186+20Lg[H2O]+26Lg[SO3]可总是感觉不对啊,书上说,硫酸蒸汽的存在使咽气的露点显著升高啊例如,体积分数为1X10e-6的硫酸蒸汽可使含水蒸汽11%的咽气的露点由48升高到110,可带进去计算,根本不是这么么回事啊对于干法脱硫,SO3及其他强酸性气体几乎全部脱除,那么脱硫后的露点温度可认为是水露点温度,因此在热力计算中求得水蒸气分压即可得到露点。

对于湿法脱硫,SO3及其他强酸性气体脱硫效率没有一个定论,有的说可脱除30%到50%,有的说几乎无法脱除,那么露点温度和SO3浓度就有很大的关系,按最保守SO3无法脱除的情况来考虑,那么露点温度为酸露点温度,这时水蒸汽含量、SO3含量、灰含量均需要考虑实际计算是有差别的,因为脱硫后的烟气的酸露点不再是SO2为主,而是烟气中形成的气溶胶SO3为主,可以这样说采用煤质报告分析基的计算公式基本是失效的,而是采用二氧化硫的脱除率和烟气的饱和温度,已经烟气出塔的SO3含量mg/Nm3以及没有脱除的灰综合考虑Tid=186+20lgVH2O+26lgVSO3Tid:硫酸蒸气的酸露点温度,单位摄氏度;VH2O:烟气中水蒸汽的体积分数,%VSO3:烟气中三氧化硫的体积分数,%说明:此公式只作硫酸蒸气露点的简便工程估算,不用于理论计算。

由于没有经过压力校正,计算结果可能高于实际露点。

1 腐蚀机理分析低温腐蚀是由于燃油中含有硫,燃烧后形成S02,其中少量So2进一步氧化生成SO3,SO 3与烟气中的水蒸汽结合成为硫酸,含有硫酸蒸汽的烟气[wiki]露点[/wiki]大为升高。

当预热器管壁温度低于露点时,硫酸蒸汽就会在管壁上凝结,并腐蚀管材。

1.1 三氧化硫的生成二氧化硫和氧分子作用生成的三氧化硫量很有限,但实际锅炉尾部烟气中三氧化硫的含量相当高。

三氧化硫的形成一是由于炉膛内原子氧的存在,它的反应能力很强,将二氧化硫氧化成三氧化硫;另一个原因是受热面上的积灰和氧化膜有催化作用,促成三氧化硫的生成。

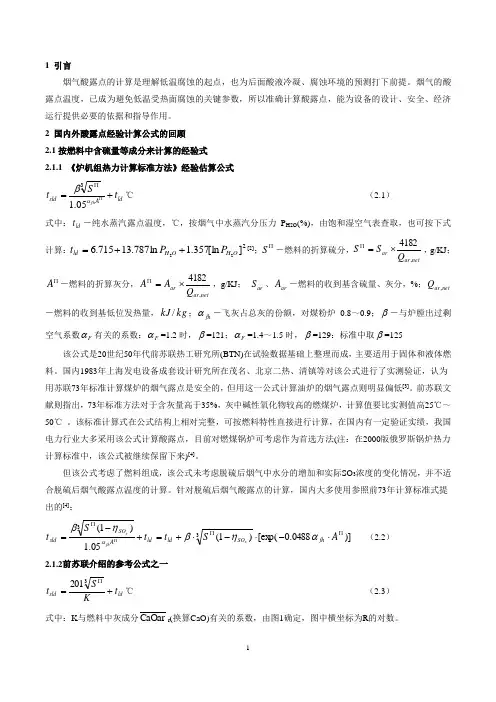

1 引言烟气酸露点的计算是理解低温腐蚀的起点,也为后面酸液冷凝、腐蚀环境的预测打下前提。

烟气的酸露点温度,已成为避免低温受热面腐蚀的关键参数,所以准确计算酸露点,能为设备的设计、安全、经济运行提供必要的依据和指导作用。

2 国内外酸露点经验计算公式的回顾 2.1按燃料中含硫量等成分来计算的经验式 2.1.1 《炉机组热力计算标准方法》经验估算公式ld A sld t S t fh +=∏∏αβ05.13℃ (2.1)式中:ld t -纯水蒸汽露点温度,℃,按烟气中水蒸汽分压力P H2O (%),由饱和湿空气表查取,也可按下式计算:2][ln 357.1ln 787.13715.622O H O H ld P P t ++=[2];∏S -燃料的折算硫分,netar ar Q S S,4182⨯=∏,g/KJ ;∏A -燃料的折算灰分,netar ar Q A A ,4182⨯=∏,g/KJ ; ar S 、ar A -燃料的收到基含硫量、灰分,%;netar Q ,-燃料的收到基低位发热量,kg kJ /;fh α-飞灰占总灰的份额,对煤粉炉0.8~0.9;β-与炉膛出过剩空气系数F α有关的系数:F α=1.2时,β=121;F α=1.4~1.5时,β=129:标准中取β=125该公式是20世纪50年代前苏联热工研究所(BTN)在试验数据基础上整理而成,主要适用于固体和液体燃料。

国内1983年上海发电设备成套设计研究所在茂名、北京二热、清镇等对该公式进行了实测验证,认为用苏联73年标准计算煤炉的烟气露点是安全的,但用这一公式计算油炉的烟气露点则明显偏低[3]。

前苏联文献则指出,73年标准方法对于含灰量高于35%,灰中碱性氧化物较高的燃煤炉,计算值要比实测值高25℃~50℃ 。

该标准计算式在公式结构上相对完整,可按燃料特性直接进行计算,在国内有一定验证实绩,我国电力行业大多采用该公式计算酸露点,目前对燃煤锅炉可考虑作为首选方法(注:在2000版俄罗斯锅炉热力计算标准中,该公式被继续保留下来)[4]。

烟气露点经验计算公式.doc (35 KB)一、低温腐蚀的原因:烟气进入低温受热面后,随着受热面的不断吸热,烟温逐渐降低,其中的水蒸汽可能由于烟温降低或在接触温度较低的受热面时发生凝结。

烟气中水蒸汽开始凝结的温度称为水露点,纯净水蒸汽露点决定于它在烟气中的分压力。

常压下燃用固体燃料的烟气中,水蒸汽的分压力PH2O=0.01~0.015MPa,水蒸汽的露点低达45~54℃,—般情况下不易在受热面上发生结露,而当锅炉燃用含硫燃料时,硫燃烧后全部或大部分生成二氧化硫,其中一部分二氧化硫(占总含量的1%左右)又在—定条件下进—步氧化生成三氧化硫(S03),S03 与烟气中的水蒸汽化合后生成硫酸蒸汽,硫酸蒸汽的凝结温度称为酸露点,酸露点比水露点要高得多,而且烟气中S03 含量愈高,酸露点愈高,酸露点可达110~160℃,当受热面的壁温低于酸露点时,这些酸就会凝结下来,对受热面金属产生严重的腐蚀作用,这种腐蚀称为低温腐蚀。

烟气露点的高低,表明了受热面低温腐蚀的范围大小及腐蚀程度高低,露点愈高,更多受热面要遭受腐蚀,而且腐蚀愈严重。

因此,烟气中酸露点是—个表征低温腐蚀是否会发生的指示。

烟气的酸露点与燃料含硫量和单位时间送入炉内的总硫量有关,而后者是随燃料发热量降低而增大的。

两者对露点的影响,综合起来可用折算硫分(SY ZS)。

而且,SY ZS 越高,燃烧生成S02 就越多,S03 也将增多,致使烟气露点升高。

当燃用固体燃料时,烟气中带有大量的飞灰粒子。

灰粒子含有钙和其它碱金属化合物,它们可以部分地吸收烟气中的硫酸蒸汽从而可以降低它在烟气中的浓度,使得烟气中酸蒸汽分压力降低,酸露点也降低。

烟气中飞灰粒子数量愈多,影响愈显著。

燃料中灰分对酸露点的影响可用折算灰分Ay ZS 与飞灰系数aFH 来表达。

综合上述影响因素,可用下列经验式估算烟气的酸露点:低温腐蚀还与烟气中S03 的生成份额有关。

二氧化硫进一步氧化生成S03 是在一定条件下发生的。

关于烟气露点的计算烟气中SO2含量为1800~4500mg/Nm³,HCl=200~300mg/Nm³,HF=20~30mg/Nm³。

粉尘=5~350 mg/Nm³,脱硫后SO2<400 mg/Nm³。

露点为50ºC。

在锅炉的设计和运行中,烟气露点是一个能清楚表达腐蚀能否发生的指标,在一定程度上也能表征腐蚀的程度。

对于燃用高硫煤的锅炉,烟气露点成为重要的影响技术经济指标的因素之一,还是影响除尘器工作效率的因素之一。

循环流化床烟气脱硫的关键技术之一是严格控制流化床入口的烟气温度,该温度越接近露点,脱硫效率越好,但是,此温度又必须维持在露点以上,否则会引起结露,导致设备堵塞和腐蚀,无法正常工作。

目前使用最为普遍的计算烟气露点的经验公式为:tsld=[ B (SarZS) 1/3/4396afhAarAS]+ tld [ºC] (1)式中,tsld--烟气的酸露点,ºC;tld --烟气的水蒸汽露点,ºC;B--与过量空气系数有关的常数,当at=1.4~15时,B=208;at=1.2时,B=195;SarZS,AarAS--收到基折算(每1000kJ的折算值)硫分及灰分,%;afh--飞灰占总灰分的数额。

SO3对露点的影响很大,只要有极少量的硫酸蒸汽存在,露点就会提高到373K以上。

而SO2对露点的影响则小得多,在相当大的浓度范围内,露点的波动不超过1K。

在接近露点温度时,SO3在烟气中几乎完全溶解于水蒸汽,硫酸蒸汽的分压PH2SO4就等于SO3的分压PSO3;而SO2的分压PSO2虽远大于PH2SO4,但SO2在烟气中极少溶解于水蒸汽而成为亚硫酸蒸汽,即亚硫酸蒸汽的分压PH2SO3接近于0,因而不能提高烟气的露点温度。

从SO2在空气中和水的离解平衡常数K298和KT来分析。

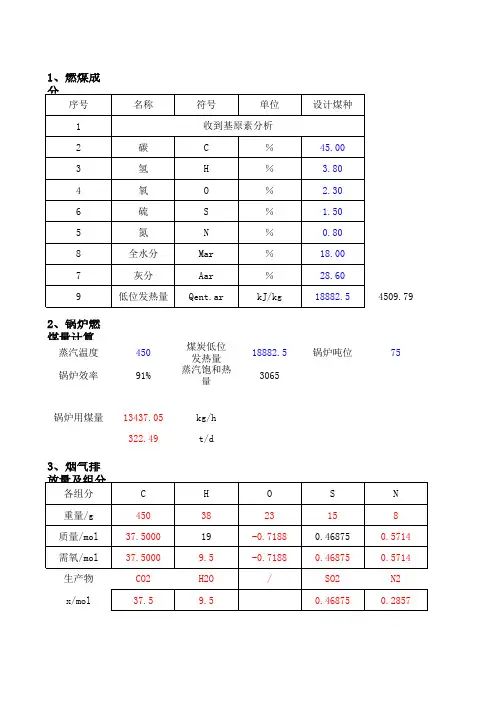

1、燃煤锅炉废气污染源强① 过渡期燃煤锅炉废气污染源强燃煤锅炉额定煤用量可根据下式计算:B =(D×L)/(Q dw ×η1) 式中:B ——锅炉额定煤用量,t/h ;D ——锅炉每小时产汽量(根据型号为4t/h);L ——锅炉锅炉工作压力下饱和蒸气焓(查有关锅炉手册为659.9kcal/kg); Q dw ——燃煤的低位发热值,(取5800kcal/kg); η1——锅炉热效率(取80%)。

根据项目拟采用的龙岩无烟煤的煤质分析报告相关参数,含硫量0.72%,灰份21.8%,挥发份4.12%,低位发热值5487~6007kcal/kg 。

再由上式计算出一台4t/h 蒸汽锅炉额定耗煤量为569kg/h 。

a. 锅炉烟气排放量计算燃煤锅炉的烟气量与锅炉型号、燃料的热值、燃烧方式以及配置的引风机型号均有密切关系。

根据国家环境保护局科技标准司编写的《工业污染物产生和排放系数手册》计算公式对该项目燃煤烟气量、烟尘和SO 2的产生量进行估算。

锅炉烟气量计算公式:Vo=1.01(QyL/1000)+0.5 (Nm 3/ kg )Vy=0.89(QyL/1000)+1.65+(α-1)Vo (Nm 3/ kg )式中:Vo ——燃料燃烧所需理论空气量,Nm 3/kg ; Vy —— 实际烟气量,Nm 3/kg ;QyL ——燃煤的低位发热值,(取5800kcal/kg);α——炉膛过剩空气系数,α=αo+Δα,αo 取1.3,Δα取0.5。

由上式可计算出Vo 为6.358Nm 3/kg ,Vy 为11.898Nm 3/kg ,4t/h 蒸汽锅炉额定耗煤量为569kg/h ,烟气排放量理论值为6770Nm 3/h ,即2.11×107 Nm 3/a 。

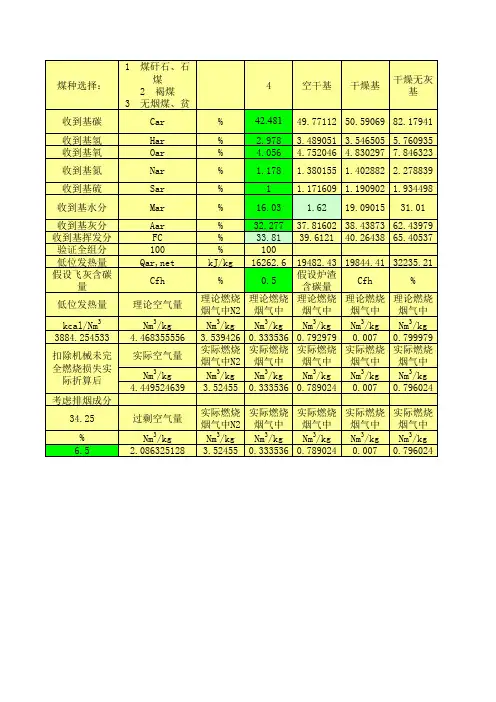

b. 烟尘产生量计算G d =1000×A y×a fh ×KC 11fh ⨯-)(式中:G d ——烟尘产污系数,kg/t-煤;A y ——煤中含灰量,%;a fh ——烟尘中飞灰占灰分总量的百分比; C fh ——烟尘中含碳量; K ——锅炉出力影响系数。

锅炉烟气计算:1 Kg煤产生8.5m3烟气(经验);链条炉1 Kg煤产生10.35m3烟气;◇源强计算公式:SO2:Q=G×2×0.8×S×(1-ηso2);式中:G-耗煤量;S-煤中含硫量;ηso2-脱硫效率,麻石水浴、水膜按40%计,石灰石-石膏法按90%。

烟尘:Q=G×A×ηA×(1-η)式中:G-耗煤量;A-煤中灰分;ηA-煤中飞灰占灰分的百分比;其值与燃烧方式有关,见下表;η-除尘效率;麻石水浴按95%,陶瓷多管90%,旋风80%,布袋99%;一般锅炉,正常运行时,有热交换器(大型锅炉房),10t锅炉补水250 Kg/d,蒸汽锅炉:10t热水锅炉每天补水量2t;无烟煤按耗煤量20%;砟子煤按耗煤量15%;◇用煤量计算:①有建筑面积时,一个采暖期(5个月)40Kg/m2计;②无建筑面积时,常压茶浴炉:无烟煤用煤量按每吨锅炉5t/月;(上限,可酌情减量)卧式热水、蒸汽锅炉:每吨锅炉30t/月,360t/年;我告诉你1吨锅炉每小时消耗150kg的煤。

在标准状态下,锅炉出力85%状态。

75吨锅炉x150公斤煤每小时用煤量11250kg煤。

烧一吨煤,产生1600×S%千克SO2,1万立方米废气,产生200千克烟尘。

3 L! p+ A) H# y& z9 H# ^烧一吨柴油,排放2000×S%千克SO2,1.2万立米废气;排放1千克烟尘。

烧一吨重油,排放2000×S%千克SO2,1.6万立米废气;排放2千克烟尘。

大电厂,烟尘治理好,去除率超98%,烧一吨煤,排放烟尘3-5千克。

4 b4 p3 u# E0 W普通企业,有治理设施的,烧一吨煤,排放烟尘10-15千克;) u% S! h+ k% X, g0 ]砖瓦生产,每万块产品排放40-80千克烟尘;12-18千克二氧化硫。

规模水泥厂,每吨水泥产品排放3-7千克粉尘;1千克二氧化硫。