金属化孔PTH作业规范

- 格式:doc

- 大小:171.00 KB

- 文档页数:3

PTH前处理工艺参数研究化学镀铜层要想具有良好的结合力必须经过恰当的膨松、中和、整孔等前处理过程。

膨松剂的作用在于软化孔內胶渣,便于后续高锰酸钾对其进行清除,膨松剂还能溶胀基材,使孔壁形成很好的微观粗糙度。

PCB板经过除胶渣处理后,板面上带有各种价态的锰离子和碱性物质,中和剂是一种具有强还原性能的酸性物质,能还原氧化态的锰离子,中和碱性物质,使后续工序中工作液免收杂质污染。

而整孔剂不仅能够进一步有效地清除氧化剂,而且还能清洁孔壁,改变孔壁电性,增强催化剂中的钯在孔壁上的吸附能力。

因此,PTH前处理工序是化学铜质量的保障,研究各工序所使用的工艺条件具有十分重要的意义。

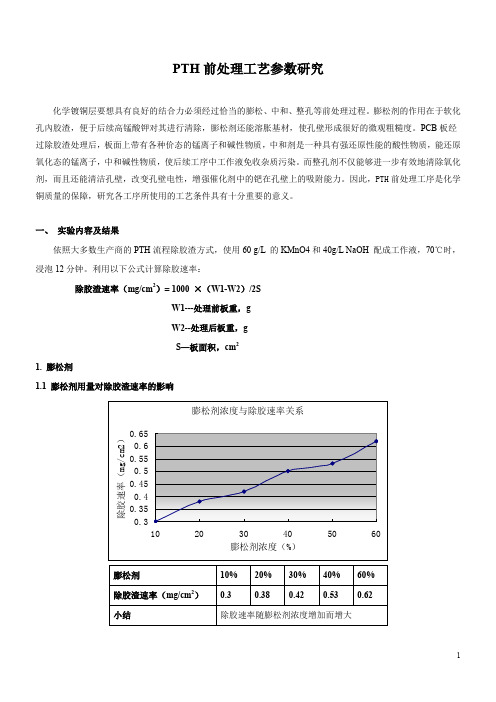

一、实验内容及结果依照大多数生产商的PTH流程除胶渣方式,使用60 g/L 的KMnO4和40g/L NaOH 配成工作液,70℃时,浸泡12分钟。

利用以下公式计算除胶速率:除胶渣速率(mg/cm2)= 1000 ×(W1-W2)/2SW1---处理前板重,gW2--处理后板重,gS—板面积,cm21. 膨松剂1.1 膨松剂用量对除胶渣速率的影响1.2 膨松温度对除胶渣速率的影响1.3 膨松时间对除胶渣速率的影响1.4 膨松剂中添加剂H-1用量对除胶速率的影响1.5 膨松剂效果对比2. 中和剂2.1 中和剂中添加剂H-2用量对中和效果的影响2.2 中和剂用量对中和效果的影响2.3 中和温度对中和效果的影响2.4 中和剂效果对比3. 整孔3.1 整孔剂中添加剂H-3用量对化学铜沉积速率的影响3.2 整孔剂用量对化学铜沉积速率的影响3.3 整孔温度对化学铜沉积速率的影响3.4 整孔剂效果对比二、实验结论综合以上实验结果,PTH前处理应遵照以下工艺流程及工艺参数:。

半圆PTH孔的加工要求

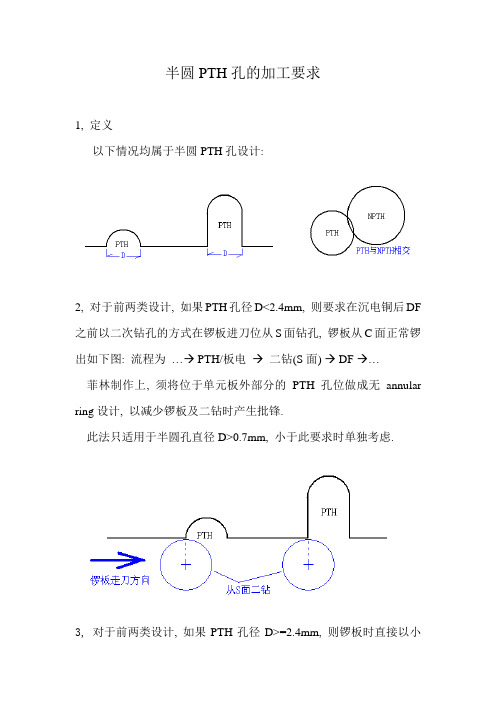

1, 定义

以下情况均属于半圆PTH孔设计:

2, 对于前两类设计, 如果PTH孔径D<2.4mm, 则要求在沉电铜后DF 之前以二次钻孔的方式在锣板进刀位从S面钻孔, 锣板从C面正常锣出如下图: 流程为…→ PTH/板电→二钻(S面) → DF →…

菲林制作上, 须将位于单元板外部分的PTH孔位做成无annular ring设计, 以减少锣板及二钻时产生批锋.

此法只适用于半圆孔直径D>0.7mm, 小于此要求时单独考虑.

3, 对于前两类设计, 如果PTH孔径D>=2.4mm, 则锣板时直接以小

锣刀按如下方式走刀, 不再加钻二钻孔.

4, 对于PTH与NPTH相交的情况, NPTH孔必须二钻钻出. 为消除二钻时产生的批锋, 须在PTH与NPTH相交位置从S面加钻二钻孔,随后从S面再将要求的NPTH二钻一次.

流程为: …→二钻→二钻(S面) →…。

PTH元件--工艺标准极性错误定义: 元件极性安装错误,使元件不能起到应有的作用。

图示 1: 理想状态• 元件应安装在两焊孔中间,不要偏离。

• 有极性的元件在安装时要将极性端与丝网图上的标志相对应。

• 无极性的元件要注意方向性,便于读数。

图示2: 最大极限• 无极性、方向性的元件方向可以颠倒。

图示3: 拒绝接受• 极性错误,方向错误。

• 元件位置错误。

铆装件的安装定义:用铆钉把元件安装到PCB上一,铆装件的安装---喇叭口形翻边图示1: 理想状态• 翻边均匀,与通孔同心。

• 翻边的变形和引力最小。

• 翻边完全固定,铆钉不产生Z轴方向的移动。

图示2:可接受• 翻边有缺口,但未延伸到孔壁。

图示3:缺陷• 翻边的缘口高低不平呈锯齿形。

• 翻边缺口延伸到孔壁。

• 任何环形方向的裂纹或裂缝。

二,喇叭口形翻边-花瓣形翻边图示1:理想状态• 翻口分布均匀,并且和通孔通心• 翻边不能超出焊盘。

• 翻边完全固定,铆钉不产生Z轴方向的移动。

图示 2:可接受• 翻边的根部压入电路板,但并未扩大到铆钉孔内壁图示3:缺陷• 翻边缺损• 花瓣严重变形。

• 缺掉一个花瓣。

• 翻边缺口延伸到孔壁。

• 任何圆周形的裂纹或裂缝。

• 翻边外缘超出焊盘元件抬高定义: 在安装时,元件体和PCB的间隙超过最大高度的要求。

一、轴向元件--重量小于28g,功率小于1w的轴向元件(一)、对于焊孔是Supported Holes和UnsupportedHoles图示1: 理想状态• 整个元件体平贴在PCB上Supported Holes Unsupported Holes图示2: 最大极限• 元件体和PCB的最大间隙不可超过约1.5mm(0.06英寸)• 元件引脚必须满足:1、最小引脚探出----可见2、最大引脚探出----≤2.5mm(0.098英寸)二、轴向元件--重量大于28g,功率大于1w的轴向元件(一)、对于焊孔是Supported Holes图示1:理想状态:• 对于重量等于或大于28g、耗散功率大于或等于1W的轴向元件,元件体应与PCB平行,并且两者之间的间隙至少为 1.5mm(0.060英寸)。

化铁工安全操作规程范本1. 前言本规程旨在确保化铁工作过程中的安全性,保护化铁工的身体健康和生命安全。

所有从事化铁工作的人员都必须严格遵守本规程,并且应理解和执行其中的各项安全措施。

任何违反规程的行为都将受到相应的处罚。

2. 个人防护措施2.1 佩戴个人防护装备(包括安全帽、防护眼镜、防护口罩、耳塞、防护手套等)。

2.2 确保个人防护装备处于良好状态,及时更换损坏的装备。

2.3 在进行化铁工作时,应注意穿着合适的工作服,避免穿戴过于宽松或有悬垂部分的衣物。

3. 工作区域安全3.1 在进行化铁工作前,必须确认工作区域的安全性,排除可能存在的危险因素。

3.2 在进入工作区域之前,必须检查并确保工作区域内的楼梯、走廊等通道的安全性,避免滑倒或碰撞事故的发生。

3.3 工作区域应保持整洁有序,杂物应进行及时清理。

避免地面上有绊倒或滑倒的障碍物。

4. 设备使用与维护4.1 在进行化铁工作前,必须对使用的设备进行检查,确保设备的正常运行状态。

4.2 在操作设备时,必须按照操作手册要求进行操作,避免滥用设备或使用不当造成意外伤害。

4.3 使用电动工具时,应注意防护措施,确保插座符合标准,避免电击事故。

4.4 定期对设备进行保养和维护,及时更换损坏的部件,确保设备的安全性。

5. 物料的储存与处理5.1 化铁工作所需的物料(如化学试剂等)应进行正确的储存和标识,避免与其他危险物质混淆。

5.2 不得随意倒掉或乱扔化学试剂等物品,应按规定进行正确处理和处置。

5.3 确保储存区域通风良好,避免有害气体或有毒气体的积聚。

6. 预防火灾与爆炸6.1 禁止在易燃物质周围使用明火,必要时应使用非易燃的替代物料。

6.2 工作场所应配备灭火器,并定期检查和维护灭火器的有效性。

6.3 不得在易燃环境中吸烟,禁止使用与易燃物质相关的电气设备。

6.4 避免产生火花,使用专门的防爆工具,确保工具不产生火花。

7. 废物处理7.1 废物应分类收集、储存和处理,确保废物不对环境造成污染。

PTH线操作手册目录一、目的范围二、工艺流程三、PTH设备规格表四、PTH程序图及各缸时间范围五、操作程序5.1开缸程序5.2工艺控制5.3生产操作和维护5.4 PTH线停产处理方法5.5 PTH线生产异常处理方法5.6沉铜效果检测六、PTH线常见问题及处理方法七、背光级数图八、附录1、PTH线操作控制表2、PTH线设备检测一览表一、目的规范规范PTH线流程,提供PTH线工艺控制参数和操作方法,指导生产人员正常生产,以确保生产产品品质,适用于PTH手动或自动线操作。

二、工艺流程三、PTH线设备规格表备注:SS:不锈钢 QTZ:石英 P.P:聚丙烯 T:气缸振荡 M:机械摇摆 A:打气 V:电振荡器 TF:铁氟龙 C:冷却四、PTH自动线程序图及各缸时间范围注:滴水时间栏空白无要求各厂根据实际情况可作适当调整五、操作程序5.1开缸程序5.1.1前期准备A、清洗缸体:新线开缸前须用3-5% NaOH溶液泡缸12小时,用清水清洗干净后,再用3-5% H2SO4泡缸12小时,再用清水冲洗,至少2次,药水槽再用纯水清洗一次备用。

旧线视缸体清洁度,可考虑不用酸碱泡,但缸体须用清水洗净,药水缸须用纯水清洗;B、测量:测量缸内壁长、宽、高,计算出缸体积,计算方法:V 体= 长×宽×高(药水液位高度);C、检查生产辅料(比如,H2SO4是否浑浊等)。

5.1.2开缸5.1.2.1整孔除油缸:A、加入DI水至2/3体积;B、加入整孔剂DS-122(10%);C、补充DI水至液位;D、打开加热,开启过滤机5.1.2.2微蚀缸:A、加入水至2/3体积,开启打气;B、加入硫酸4%(或硫酸8%,适合硫酸双氧水系列产品);C、冷却后加入过硫酸钠80g/L;D、加水至液位,搅拌。

5.1.2.3酸浸缸:A、加入DI水至2/3体积;B、加入2%(V/V)H2SO4;C、加入DI水至液位,搅拌均匀。

5.1.2.4预浸缸:A、加入DI水至2/3体积;B、加入预浸剂DS-133 220g/L(或DS-133 220g/L,AR盐酸5%,适合DS-133体系);C、加入DI水至液位,搅溶后开启过滤泵。

1.安装孔的制作:

分为金属化孔(PTH)和非金属化孔(NPTH),制作时需要知道以下参数:

PTH:需要知道PTH的孔径和焊盘的大小,设计的焊环宽度不能太小,否则很难焊接(除非不焊接),通常设计为比孔径单边大8mil(约0.2mm);

NPTH:需要知道孔径和禁布区域的大小,禁布区域可以有效防止线靠得太近而在钻孔时钻断;

金属化孔的设计:金属化孔设计时,注意的细节有:花焊盘(Thermal relief)、隔离盘(Anti-pad)、阻焊开窗、通常不开钢网;

其中:regular-pad、Thermal-relief、Anti-pad他们三者之间常规尺寸关系如下: flash内径通常和regular-pad等大、flash外径比内径单边5mil以上;

Anti-pad通常和flash外径等大小,如果信号的速率较高隔离盘要加大;如果电压较高,隔离盘要满足安规要求;

通常VIA的Anti-pad比孔径大18mil以上;对于一般的DIP器件,最好能做到Anti-pad 比孔径大30mil;

Flash的创建:保证flash的spoke的宽度,通常为10mil以上;如

Pad的创建:

创建金属化安装孔,如下图:

非金属化孔的制作:不需要花焊盘,但是隔离盘不能少;也需要做阻焊开窗;同时要在所有层添加router keepout;如下图:

安装孔的调用:

在PCB文件中,执行Place-manually,如下图操作:

以上操作需要指定lib的路径;

金属化孔指定网络(严谨的设计中是不需要这样的,但是软件有这个功能,就是允许一

些不严谨的情况存在),相关设置和操作如下图所示,摸索一下就可以了;

Edited by Kevin 如有不当,欢迎指正,交流方式:2889300863@。

PTH工艺指导书编制:XXX 审核:XXX 批准:XXXPTH工艺第一节双面板PTH工艺一、目的:本指导书第一节规定PTH工位双面板的工作内容及步骤。

二、范围:本指导书第一节内容适用于PTH工位双面板的操作过程。

设备:奥图全自动PTH生产线,包括前处理、化学沉铜两部分。

生产能力:---挂篮最大生产板尺寸607mm×546mm---每小时最多能生产5.7只挂篮×3.98m2=22.69m2程序:01上料→21去油→20热水洗→19水洗→18微蚀→17水洗→16水洗→15预浸→14活化→13水洗→12水洗→11促化→10水洗→09热水洗→(05~08)沉铜→04水洗→03水洗→02水洗→01下料材料:4.1钻孔及去毛刺后的双面板和后板4.2 工艺材料4.2.1 去离子水(电导率<10цs/cm PH:5.5~8)4.2.2 硫酸(化学纯) H2SO4(C.P)4.2.3 去油剂 METEX PTH CLEANER 9267 (19267)4.2.4 去油活化剂 METEX XD-6190-T (79203)4.2.5 微蚀溶液 METEX G-5B MICROETCH4.2.6 微蚀稳定液 METEX G-5S ROBUSTNESS4.2.7 预浸溶液 METEX PREDIP L (79236)4.2.8 预浸粉末添加剂 METEX PREDIP P (79235)0 4.2.9 活化剂 METEX ACT1VATOR A (79237)4.2.10 促化剂 METEX ACCELERATOR A (79240)4.2.11 促化添加剂 METEX ACCELERATOR B (79241)4.2.12 化学沉铜:① M-COPPER 85A② M-COPPER 85B③ M-COPPER 85C④ M-COPPER 85D⑤ M-COPPER 85G⑥甲醛 HCHO (C.P) 37%五、工艺5.1 溶液配制与控制(按工艺顺序排列):---槽21 去油配制容积:251L注入50%槽体积去离子水加入15Kg METEX CLEANER 9267 (19267)搅拌加入5L METEX XD-6190-T (79203)并搅拌用去离子水注满至所需液位,充分搅拌、加热工作温度: 55~65℃时间: 4.5~6分钟分析:每周二、五进行分析9267浓度 45~65g/LXD-6190-T 3~5%每生产50m2板子加料一次,450g。

镀通孔制程目的双面板以上完成钻孔後即进行镀通孔(Plated Through Hole , PTH)步骤,其目的使孔壁上之非导体部份之树脂及玻纤束进行金属化( metalization ), 以进行後来之电镀铜制程,完成足够导电及焊接之金属孔壁。

1986年,美国有一家化学公司Hunt 宣布PTH不再需要传统的贵金属及无电铜的金属化制程,可用碳粉的涂布成为通电的媒介,商名为"Black hole"。

之後陆续有其他不同base产品上市, 国内使用者非常多. 除传统PTH外, 直接电镀(direct plating)本章节也会述及.制造流程去毛头→除胶渣→PTHa一次铜去巴里(deburr)钻完孔後,若是钻孔条件不适当,孔边缘有1.未切断铜丝2.未切断玻纤的残留,称为burr.因其要断不断,而且粗糙,若不将之去除,可能造成通孔不良及孔小,因此钻孔後会有de-burr制程.也有de-burr是放在Desmear之後才作业.一般de-burr是用机器刷磨,且会加入超音波及高压冲洗的应用.可参考表.除胶渣(Desmear)A.目的:a. Desmearb. Create Micro-rough增加adhesionB. Smear产生的原因:由於钻孔时造成的高温Resin超过Tg值,而形成融熔状,终致产生胶渣。

此胶渣生於内层铜边缘及孔壁区,会造成.(Poor lnterconnection)C. Desmear的四种方法:硫酸法(Sulferic Acid) 、电浆法(Plasma)、铬酸法(Cromic Acid)、高锰酸钾法(Permanganate).a. 硫酸法必须保持高浓度,但硫酸本身为脱水剂很难保持高浓度,且咬蚀出的孔面光滑无微孔,并不适用。

b. 电浆法效率慢且多为批次生产,而处理後大多仍必须配合其他湿制程处理,因此除非生产特殊板大多不予采用。

c. 铬酸法咬蚀速度快,但微孔的产生并不理想,且废水不易处理又有致癌的潜在风险,故渐被淘汰。

1.目的

在PCB的基板孔壁及孔边用化学氧化—还原的方法镀上一层导电的金属铜。

2.工具、材料

化学沉铜生产线、沉铜架、温度计、加热器、量杯、时钟、PH值测试仪

PA—31碱性除油液、PA—33预浸剂、PA—34胶体钯、PA—35加速液、PA—6沉铜液、AR级硫酸、过硫酸钠、纯水

3.操作步骤

3.1 除胶渣

3.1.1 槽液配制:

V总=170L 槽内加纯水100L,加PA—31清洗剂20L搅拌均匀,再加纯水至所需液位170L。

3.1.2 工艺条件:

PA—31(ml/L)浓度10-15%

温度(℃) 55-60

搅拌摇摆

处理时间(min) 10

3.2 粗化

3.2.1 槽液的配制:

V总=170L 槽内加纯水100L,在连续搅拌下缓慢加入98%浓硫酸10L,待溶液温度冷至40℃以下后加入过硫酸钠约17.5—25kg,加纯净水至170L,搅拌后使用。

3.2.2 工艺条件

过硫酸钠(80%) 90-110g/c含量

硫酸(98) 3--5%含量

温度(℃)室温

时间 1-5分钟

搅拌摇摆

3.3 预浸

3.3.1 槽液配制:直接PA—33配缸。

V总=200L

3.3.2工艺条件:

PA—33 100%

温度室温

时间 1-2分钟

搅拌水平摇摆

酸度 0.8-1.3(AL)

3.4 活化

3.4.1槽液配制:

V总=170L 槽内加入PA-33豫浸液150L,在搅拌的条件下加入10LPA-34胶体钯,然后加PA-33至液位。

3.4.2工艺条件:

PA-34胶体钯(g/L) 0.1-0.2

温度(℃) 20-30

时间 4-6分钟

搅拌水平摆动

过滤定期过滤

比色分析 2-3%

酸度 0.8-1.3(N)

3.5 加速

3.5.1 槽液的配制:

V总=170L 加入100L纯水,在搅拌的条件下加入PA-35加速液17L,充分搅拌后即可。

3.5.2 工艺条件:

PA-35(%) 5—7

温度 30—35。

C

时间 2-5分钟

搅拌水平摆动

3.6 化学沉铜

3.6.1 槽液的配制:

槽内放入200L纯水,加PA-6A沉铜液20L,PA-6M稳定剂12L,PA-6B沉铜液

20L,搅拌均匀后,加纯水至所需液位。

3.6.2工艺条件:

PA-6A(%) 8-10 (HCHO 6—9g/L)

PA-6B(%) 8-10 (NaOH 13—16g\L)

PA-6M(%) 6-8

PH值 11.5-12.5

温度(℃) 28-35

Cu2+ 1.5-3.0g/L

过滤定期过滤

搅拌空气搅拌、水平移动

4.注意事项:

a)严格遵守设备操作及工艺操作规程。

b)对各溶液每天进行分析和添加。

c)工作完毕,每天必须断水、电源。

d)沉铜缸添加A/B液时,应选在空槽时补加。

添加量为100-150ML/M2。

e)每停机超过8小时时需做起动试板。

f)作业时注意做好记录,根据生产量添加药水和更换槽液。