新型等离子体束溅射镀膜机(1)

- 格式:docx

- 大小:93.60 KB

- 文档页数:2

等离子增强磁控溅射技术等离子增强磁控溅射(Plasma Enhanced Magnetron Sputtering)沉积技术,简写为PEMS,是物理气相沉积(PVD)技术的一种,是在传统磁控溅射技术的基础上做了改进,使膜层更加致密,硬度更高,韧性和结合力更好。

它与传统磁控溅射(Conventional Magnetron Sputtering,简写为CMS)的区别在于其运用独立的电子发射源达到等离子体增强的效果,制备出的涂层致密度、硬度和韧性等均有显著提高。

运用PEMS技术可以制备传统磁控溅射技术的所有涂层,如TiN,CrN,TiAlN,TiCN等,以下介绍PEMS的原理和特点。

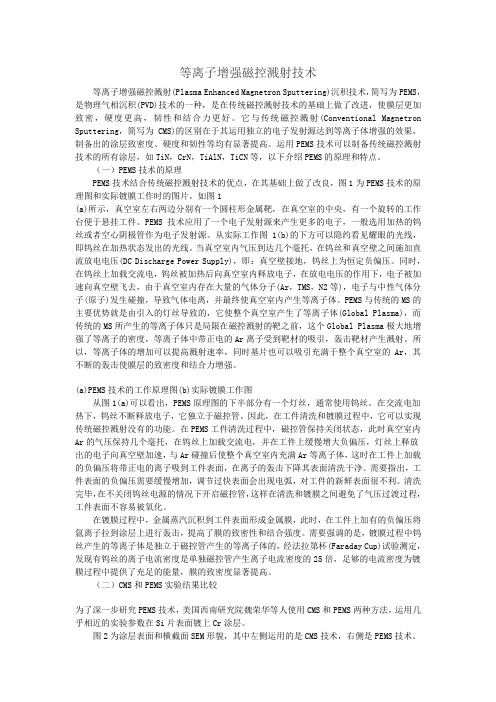

(一)PEMS技术的原理PEMS技术结合传统磁控溅射技术的优点,在其基础上做了改良,图1为PEMS技术的原理图和实际镀膜工作时的图片。

如图1(a)所示,真空室左右两边分别有一个圆柱形金属靶,在真空室的中央,有一个旋转的工作台便于悬挂工件。

PEMS技术应用了一个电子发射源来产生更多的电子,一般选用加热的钨丝或者空心阴极管作为电子发射源。

从实际工作图1(b)的下方可以隐约看见耀眼的光线,即钨丝在加热状态发出的光线。

当真空室内气压到达几个毫托,在钨丝和真空壁之间施加直流放电电压(DC Discharge Power Supply),即:真空壁接地,钨丝上为恒定负偏压。

同时,在钨丝上加载交流电,钨丝被加热后向真空室内释放电子,在放电电压的作用下,电子被加速向真空壁飞去,由于真空室内存在大量的气体分子(Ar,TMS,N2等),电子与中性气体分子(原子)发生碰撞,导致气体电离,并最终使真空室内产生等离子体。

PEMS与传统的MS的主要优势就是由引入的灯丝导致的,它使整个真空室产生了等离子体(Global Plasma),而传统的MS所产生的等离子体只是局限在磁控溅射的靶之前,这个Global Plasma极大地增强了等离子的密度,等离子体中带正电的Ar离子受到靶材的吸引,轰击靶材产生溅射。

磁溅射镀膜真空镀膜机工作原理

磁溅射镀膜真空镀膜机工作原理是利用磁场和靶材,通过溅射的方式将材料沉积在基材上。

具体工作原理如下:

1. 制备真空环境:将待处理的基材放置在真空室中,并通过抽气系统将真空室抽气,从而形成真空环境。

2. 加热靶材:在真空室中的靶材加热装置加热靶材,使其达到蒸发温度。

3. 产生磁场:在靶材附近放置一个磁场装置,通过施加磁场使得靶材表面形成磁场区域。

4. 溅射过程:当靶材达到蒸发温度后,靶材表面的原子开始蒸发,并在磁场的作用下形成等离子体。

这些等离子体会冲击或溅射出靶材的原子或分子。

5. 沉积在基材上:随后,被溅射出来的原子或分子沉积在基材表面,形成所需的薄膜。

通过控制溅射的过程参数,例如靶材的温度、溅射功率、气体气压等,可以控制沉积的薄膜的厚度、成分和结构。

总的来说,磁溅射镀膜真空镀膜机通过将靶材加热蒸发,并在

磁场的作用下将溅射出的原子或分子沉积在基材上,实现了薄膜的制备。

溅射镀膜机原理溅射镀膜机是一种常用于表面涂层处理的设备,其原理基于溅射现象。

溅射是一种将固体靶材表面原子或分子通过高能粒子轰击脱离并沉积到基底表面的过程。

在溅射镀膜机中,通常使用惰性气体(如氩气)或氧气等作为工作气体,通过电弧、离子束或磁场等方式加热并激发靶材表面原子,使其脱离并沉积到基底表面,形成所需的功能性薄膜。

溅射镀膜机通常由真空腔体、靶材、基底架、工作气体输送系统、电源和控制系统等部分组成。

在真空腔体内,通过抽真空将气体排除,创造出真空环境,避免气体分子对溅射过程的干扰。

靶材则是溅射镀膜机的关键部件,通常由所需材料制成,通过电弧、离子束或磁场等方式加热并激发,实现原子或分子的溅射。

基底架用于支撑和固定待处理的基底材料,确保其与靶材之间的恰当距离。

在溅射镀膜机工作时,首先将待处理的基底材料放置在基底架上,然后通过控制系统设定所需的溅射参数,如溅射时间、功率密度、工作气体流量等。

接着启动溅射过程,靶材表面原子或分子被激发并脱离,沉积到基底表面形成薄膜。

控制系统实时监测溅射过程中的各项参数,并根据需要进行调整,以确保薄膜的质量和性能符合要求。

溅射镀膜机可以实现对基底材料表面的改性、涂层增强或功能性薄膜的制备,广泛应用于光学、电子、航空航天、医疗器械等领域。

通过选择不同的靶材材料和溅射工艺参数,可以实现对薄膜厚度、成分、结构和性能的精确控制,满足不同应用领域的需求。

总的来说,溅射镀膜机原理是基于溅射现象,利用高能粒子激发靶材表面原子或分子并沉积到基底表面,实现对基底材料表面的涂层处理。

通过精确控制溅射参数,可以获得具有特定功能和性能的薄膜,拓展了材料表面处理的应用范围,推动了科技领域的发展和进步。

真空镀膜技术的现状及发展薄膜是一种物质形态,它所使用的膜材料非常广泛,可以是单质元素或者化合物,也可以是无机材料或者有机材料。

薄膜与块状物质一样,可以是单晶态的,多晶态的或者非晶态的。

近年来功能材料薄膜和复合薄膜也有很大发展。

镀膜技术及薄膜产品在工业上的应用非常广泛,特别是在电子材料与元器件工业领域中占有及其重要的地位。

镀膜方法可以分为气相生成法,氧化法,离子注入法,扩散法,电镀法,涂布法,液相生长法等。

气相生成法又可分为物理气相沉积法,化学气相沉积法和放电聚合法等。

真空蒸发,溅射镀膜和离子镀等通常称为物理气相沉积法,是基本的薄膜制备技术。

它们都要求淀积薄膜的空间要有一定的真空度。

所以,真空技术是薄膜制作技术的基础,获得并保持所需的真空环境,是镀膜的必要条件。

真空系统的种类繁多。

在实际工作中,必须根据自己的工作重点进行选择。

典型的真空系统包括:获得真空的设备 (真空泵) ,待抽空的容器 (真空室) ,测量真空的器具(真空计) 以及必要的管道,阀门和其它附属设备。

1 真空蒸发镀膜法真空蒸发镀膜法是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或者份子从表面气化逸出,形成蒸汽流,入射到固体 (称为衬底或者基片) 表面,凝结形成固态薄膜的方法。

真空蒸发镀膜又可以分为下列几种:1 .1 电阻蒸发源蒸镀法采用钽,钼,钨等高熔点金属,做成适当形状的蒸发源,其上装入待蒸发材料,让气流通过,对蒸发材料进行直接加热蒸发,或者把待蒸发材料放入氧化铝,氧化铍等坩锅中进行间接加热蒸发,这就是电阻加热蒸发法。

利用电阻加热器加热蒸发的镀膜机结构简单,造价便宜,使用可靠,可用于熔点不太高的材料的蒸发镀膜,特别合用于对镀膜质量要求不太高的大批量的生产中,迄今为止,在镀铝制镜的生产中仍然大量使用着电阻加热蒸发的工艺。

电阻加热方式的缺点是:加热所能达到的最高温度有限,加热器的寿命液较短。

近年来,为了提高加热器的寿命,国内外已采用寿命较长的氮化硼合成的导电陶瓷材料作为加热器。

溅射镀膜技术薄膜是一种特殊的物质形态,由于其在厚度这一特定方向上尺寸很小,只是微观可测的量,而且在厚度方向上由于表面、界面的存在,使物质连续性发生中断,由此使得薄膜材料产生了与块状材料不同的独特性能。

薄膜的制备方法很多,如气相生长法、液相生长法(或气、液相外延法)、氧化法、扩散与涂布法、电镀法等等,而每一种制膜方法中又可分为若干种方法。

薄膜技术涉及的范围很广,它包括以物理气相沉积和化学气相沉积为代表的成膜技术,以离子束刻蚀为代表的微细加工技术,成膜、刻蚀过程的监控技术,薄膜分析、评价与检测技术等等。

现在薄膜技术在电子元器件、集成光学、电子技术、红外技术、激光技术以及航天技术和光学仪器等各个领域都得到了广泛的应用,它们不仅成为一间独立的应用技术,而且成为材料表面改性和提高某些工艺水平的重要手段。

溅射是薄膜淀积到基板上的主要方法。

溅射镀膜是指在真空室中,利用荷能粒子轰击镀料表面,使被轰击出的粒子在基片上沉积的技术。

一.溅射工艺原理溅射镀膜有两类:离子束溅射和气体放电溅射1. 离子束溅射:在真空室中,利用离子束轰击靶表面,使溅射出的粒子在基片表面成膜。

特点:①离子束由特制的离子源产生②离子源结构复杂,价格昂贵③用于分析技术和制取特殊薄膜2. 气体放电溅射:利用低压气体放电现象,产生等离子体,产生的正离子,被电场加速为高能粒子,撞击固体(靶)表面进行能量和动量交换后,将被轰击固体表面的原子或分子溅射出来,沉积在衬底材料上成膜的过程。

二. 工艺特点1.整个过程仅进行动量转换,无相变2.沉积粒子能量大,沉积过程带有清洗作用,薄膜附着性好3.薄膜密度高,杂质少4.膜厚可控性、重现性好5.可制备大面积薄膜6.设备复杂,沉积速率低。

三.溅射的物理基础——辉光放电溅射镀膜基于高能粒子轰击靶材时的溅射效应。

整个溅射过程是建立在辉光放电的基础上,使气体放电产生正离子,并被加速后轰击靶材的离子离开靶,沉积成膜的过程。

不同的溅射技术采用不同的辉光放电方式,包括:直流辉光放电—直流溅射、射频辉光放电—射频溅射和磁场中的气体放电—磁控溅射1. 直流辉光放电指在两电极间加一定直流电压时,两电极间的稀薄气体(真空度约为13.3-133Pa)产生的放电现象。

书山有路勤为径,学海无涯苦作舟

新型等离子体束溅射镀膜机(1)

现有的薄膜制备技术方法有蒸发法、溅射法、化学气相沉积、电镀法等。

在溅射法中,磁控溅射是使用较为广泛的一种方法。

与传统的二极溅射相比,磁控溅射除了可以在较低工作压强下得到较高的沉积率以外,它也可以在较低基片温度下获得高质量的薄膜。

但由于靶源磁场分布的不均匀性,致使其靶材在溅射完成后会形成刻蚀跑道,而靶面由于这种非均匀的刻蚀会形成靶中毒现象,中毒区域的溅射会不可避免地导致成膜掺杂,致使膜的成分不均匀。

相应的溅射靶材的利用率也非常的低,通常只有30%以下。

新型的等离子体束溅射镀膜法巧妙地组合了溅射镀膜和等离子体发生控制技术,并有效地解决了磁控溅射中靶材利用率低和刻蚀跑道的问题。

本文提供了这种新型的真空镀膜技术方案,即采用等离子体源、等离子体聚束线圈及偏压电源组成的等离子体束溅射镀膜机,并应用该溅射镀膜机成功进行了试验,得到了刻蚀极其均匀的靶材,提高了靶材的利用率。

1、系统组成与特点1.1、系统组成等离子体束溅射镀膜机主要由射频等离子体源、真空获得系统、电磁线圈(发射线圈及汇聚线圈)、偏压电源、真空室(包括靶材及基片等)、真空控制系统等部分构成。

其显著特点是它的等离子体发生控制系统,其示意这种镀膜机具有非常灵活的控制方式,例如溅射速率可以通过调节靶材偏压和改变等离子体源的射频功率这两种途径进行调节。

等离子体发生装置与真空室的分离设计是实现溅射工艺参数宽范围可控的关键,而这种参数阔范围的可控性使得特定的应用能够获得最优化的工艺参数。

此外,还可以通过控制系统的真空度来进行溅射速率的调节。

此外,磁控溅射由于背面磁铁磁场不均匀而产生溅射跑道,非磁场约束。