轴的强度校核(例题一)

- 格式:pdf

- 大小:274.53 KB

- 文档页数:11

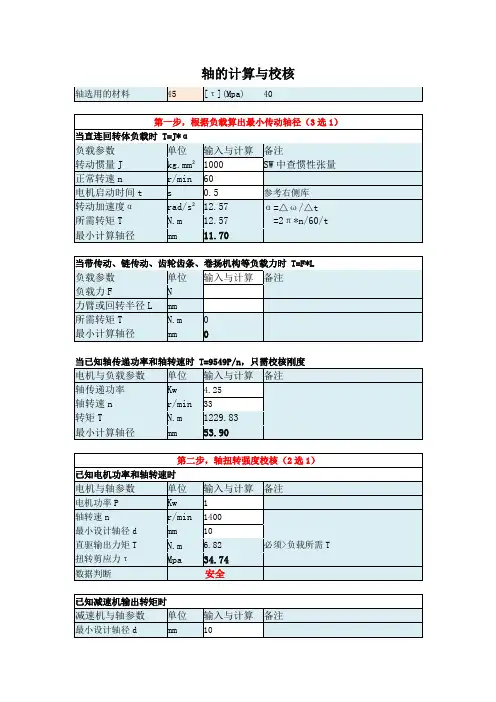

轴的强度校核方法第二章 轴的强度校核方法2.2常用的轴的强度校核计算方法进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于传动轴应按扭转强度条件计算。

对于心轴应按弯曲强度条件计算。

对于转轴应按弯扭合成强度条件计算。

按扭转强度条件计算:这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。

通常在做轴的结构设计时,常采用这种方法估算轴径。

实心轴的扭转强度条件为:由上式可得轴的直径为为扭转切应力,MPa 式中:T 为轴多受的扭矩,N ·mmT W 为轴的抗扭截面系数,3m mn 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表:表1 轴的材料和许用扭转切应力T τnPA d 0≥[]T T T dn PW T ττ≤2.09550000≈3=[]T τ空心轴扭转强度条件为:dd 1=β其中β即空心轴的内径1d 与外径d 之比,通常取β=0.5-0.6这样求出的直径只能作为承受扭矩作用的轴段的最小直径。

例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=2.475kw ,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。

根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则mm n P A d 36.15960475.2112110min =⨯== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则:mm d d 43.16%)71(36.15%)71(min 'min =+⨯=+=另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则:mm d d 4.3038*8.08.0'min ===电动机轴综合考虑,可取mm d 32'min =通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。

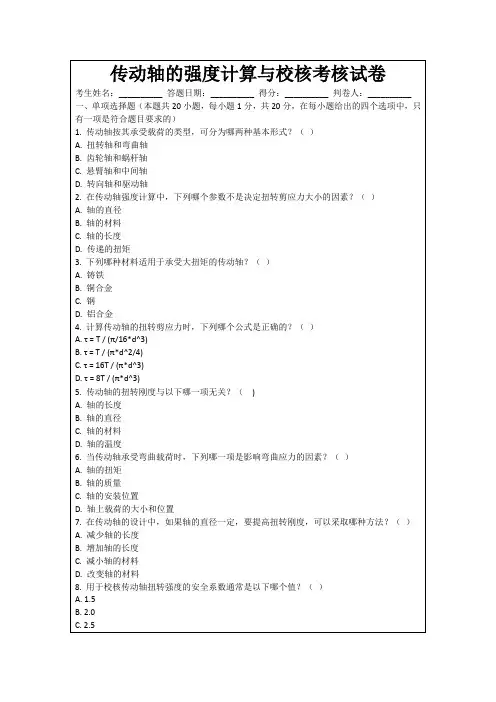

轴及滚动轴承习题和例题一、选择题1.工作时承受弯矩并传递转矩的轴,称为。

(1) 心轴 (2) 转轴 (3) 传动轴2.工作时只承受弯矩,不传递转矩的轴,称为。

(1) 心轴 (2) 转轴 (3)传动轴3.工作时以传递转矩为2,不承受弯矩或弯矩很小的轴,称为。

(1) 心轴 (2) 转轴 (3) 传动轴4.自行车的前轴是。

(1) 心轴 (2) 转轴 (3) 传动轴5.自行车的中轴是。

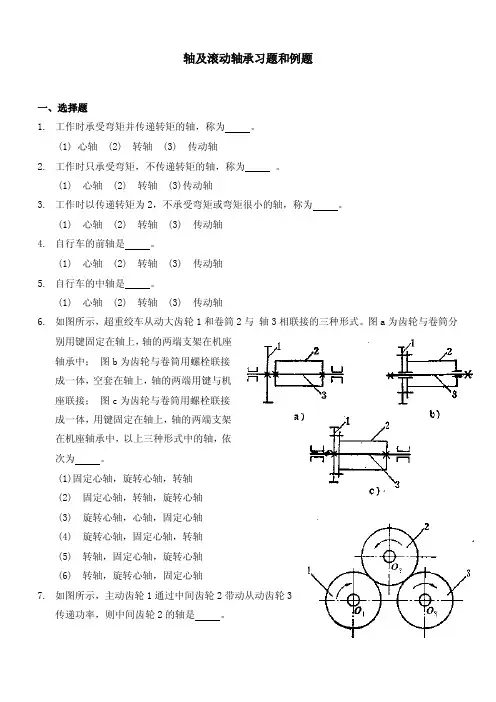

(1) 心轴 (2) 转轴 (3) 传动轴6.如图所示,超重绞车从动大齿轮1和卷筒2与轴3相联接的三种形式。

图a为齿轮与卷筒分别用键固定在轴上,轴的两端支架在机座轴承中;图b为齿轮与卷筒用螺栓联接成一体,空套在轴上,轴的两端用键与机座联接;图c为齿轮与卷筒用螺栓联接成一体,用键固定在轴上,轴的两端支架在机座轴承中,以上三种形式中的轴,依次为。

(1)固定心轴,旋转心轴,转轴(2) 固定心轴,转轴,旋转心轴(3) 旋转心轴,心轴,固定心轴(4) 旋转心轴,固定心轴,转轴(5) 转轴,固定心轴,旋转心轴(6) 转轴,旋转心轴,固定心轴7.如图所示,主动齿轮1通过中间齿轮2带动从动齿轮3传递功率,则中间齿轮2的轴是。

(1) 心轴 (2) 转轴 (3) 传动轴8.轴环的用途是。

(1) 作为轴加工时的定位面 (2)提高轴的强度(3) 提高轴的刚度(4)使轴上零件获得轴向定位9.当轴上安装的零件要承受轴向力上四,采用来进行轴向固定,所能承受的轴向力较大。

(1) 螺母 (2) 紧定螺钉 (3) 弹性挡圈10.增大轴在截面变化处的过渡圆角半径,可以。

(1) 使零件的轴向定位比较可原(2) 降低应力集中(3) 使轴的加工方便11.轴上安装有过盈配合零件时,应力集中将发生在轴上。

(1)轮毂中间部位 (2)沿轮毂两端部位 (3) 距离轮毂端部为1/3轮毂长度处12.采用表面强化如辗压、喷丸、碳氮共渗、氮化、渗氮、高频或火焰表面淬火等方法,可显著提高轴的。

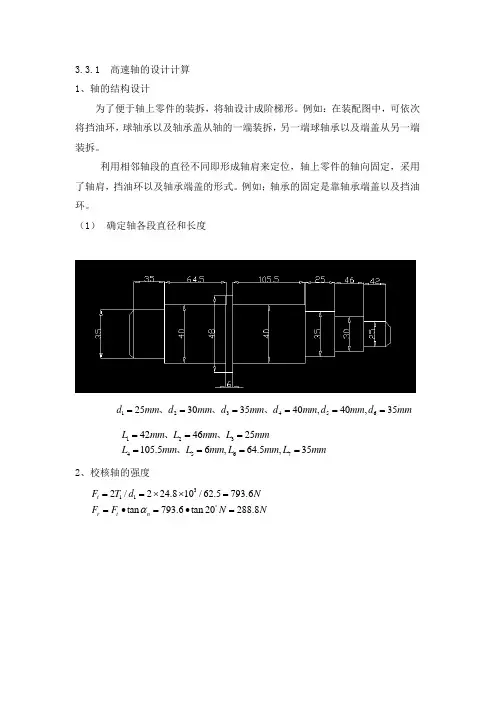

3.3.1 高速轴的设计计算 1、轴的结构设计为了便于轴上零件的装拆,将轴设计成阶梯形。

例如:在装配图中,可依次将挡油环,球轴承以及轴承盖从轴的一端装拆,另一端球轴承以及端盖从另一端装拆。

利用相邻轴段的直径不同即形成轴肩来定位,轴上零件的轴向固定,采用了轴肩,挡油环以及轴承端盖的形式。

例如;轴承的固定是靠轴承端盖以及挡油环。

(1) 确定轴各段直径和长度12345625303540,40,35d mm d mm d mm d mm d mm d mm ======、、、1234567424625105.56,64.5,35L mm L mm L mmL mm L mm L mm L mm=======、、、2、校核轴的强度3112/224.810/62.5793.6tan 793.6tan 20288.8t r t n F T d NF F N N α︒==⨯⨯==∙=∙=(1)求水平 面的支承反力()212434'31288.858.7576.43222288.876.43212.37(2)793.658.75210222583.6358.75/100034.358.75/100012.5r t v H F N F F F N F NF F F N M F mm N m M F mm N m⨯===-=-=⨯===-==⨯=∙=⨯=∙求是竖直平面的支承反力()求弯矩得:36.5a M N m ===∙(5)按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。

根据式(15-5)及上面所求数值,并取6.0=α,轴的计算应力6.16ca MPa σ===前已选定轴的材料为45钢,调质处理,由表15-1查得11[]100.[]ca MPa σσσ--=<因此,故安全。

3.3.2 中间轴的设计计算1、轴的结构设计为了便于轴上零件的装拆,将轴设计成阶梯形。

例如:在装配图中,可依次将挡油环,球轴承以及轴承盖从轴的一端装拆,另一端球轴承以及端盖从另一端装拆。

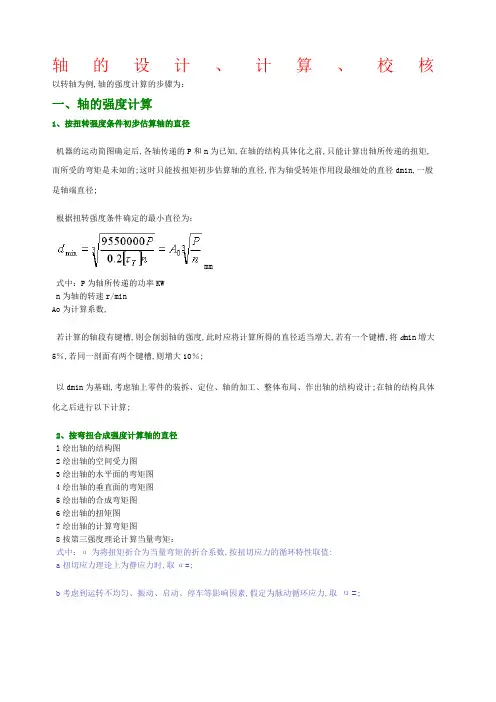

轴的设计、计算、校核以转轴为例,轴的强度计算的步骤为:一、轴的强度计算1、按扭转强度条件初步估算轴的直径机器的运动简图确定后,各轴传递的P和n为已知,在轴的结构具体化之前,只能计算出轴所传递的扭矩,而所受的弯矩是未知的;这时只能按扭矩初步估算轴的直径,作为轴受转矩作用段最细处的直径dmin,一般是轴端直径;根据扭转强度条件确定的最小直径为:mm式中:P为轴所传递的功率KWn为轴的转速r/minAo为计算系数,若计算的轴段有键槽,则会削弱轴的强度,此时应将计算所得的直径适当增大,若有一个键槽,将d min增大5%,若同一剖面有两个键槽,则增大10%;以dmin为基础,考虑轴上零件的装拆、定位、轴的加工、整体布局、作出轴的结构设计;在轴的结构具体化之后进行以下计算;2、按弯扭合成强度计算轴的直径l绘出轴的结构图2绘出轴的空间受力图3绘出轴的水平面的弯矩图4绘出轴的垂直面的弯矩图5绘出轴的合成弯矩图6绘出轴的扭矩图7绘出轴的计算弯矩图8按第三强度理论计算当量弯矩:式中:α为将扭矩折合为当量弯矩的折合系数,按扭切应力的循环特性取值:a扭切应力理论上为静应力时,取α=;b考虑到运转不均匀、振动、启动、停车等影响因素,假定为脉动循环应力,取α=;c对于经常正、反转的轴,把扭剪应力视为对称循环应力,取α=1因为在弯矩作用下,转轴产生的弯曲应力属于对称循环应力;9校核危险断面的当量弯曲应力计算应力:式中:W为抗扭截面摸量mm3,;为对称循环变应力时轴的许用弯曲应力,;如计算应力超出许用值,应增大轴危险断面的直径;如计算应力比许用值小很多,一般不改小轴的直径;因为轴的直径还受结构因素的影响;一般的转轴,强度计算到此为止;对于重要的转轴还应按疲劳强度进行精确校核;此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形;二、按疲劳强度精确校核按当量弯矩计算轴的强度中没有考虑轴的应力集中、轴径尺寸和表面品质等因素对轴的疲劳强度的影响,因此,对于重要的轴,还需要进行轴危险截面处的疲劳安全系数的精确计算,评定轴的安全裕度;即建立轴在危险截面的安全系数的校核条件;安全系数条件为:式中:为计算安全系数;、分别为受弯矩和扭矩作用时的安全系数;、为对称循环应力时材料试件的弯曲和扭转疲劳极限;、为弯曲和扭转时的有效应力集中系数,为弯曲和扭转时的表面质量系数;、为弯曲和扭转时的绝对尺寸系数;、为弯曲和扭转时平均应力折合应力幅的等效系数;、为弯曲和扭转的应力幅;、为弯曲和扭转平均应力;S为最小许用安全系数:~用于材料均匀,载荷与应力计算精确时;~用于材料不够均匀,载荷与应力计算精确度较低时;~用于材料均匀性及载荷与应力计算精确度很低时或轴径>200mm时;三、按静强度条件进行校核静强度校核的目的在于评定轴对塑性变形的抵抗能力;这对那些瞬时过载很大,或应力循环的不对称性较为严重的的轴是很有必要的;轴的静强度是根据轴上作用的最大瞬时载荷来校核的;静强度校核时的强度条件是:式中:——危险截面静强度的计算安全系数;——按屈服强度的设计安全系数;=~,用于高塑性材料≤制成的钢轴;=~,用于中等塑性材料=~制成的钢轴;=~2,用于低塑性材料制成的钢轴;=2~3,用于铸造轴;——只考虑安全弯曲时的安全系数;——只考虑安全扭转时的安全系数;式中:、——材料的抗弯和抗扭屈服极限,MPa ;其中=~;Mmax、Tmax——轴的危险截面上所受的最大弯矩和最大扭矩,;Famax——轴的危险截面上所受的最大轴向力,N;A——轴的危险截面的面积,m;W、W T——分别为危险截面的抗弯和抗扭截面系数,m;四、轴的设计用表表1 轴的常用材料及其主要力学性能材料牌号热处理毛坯直径mm硬度HBS抗拉强度极限σb屈服强度极限σs弯曲疲劳极限σ-1剪切疲劳极限τ-1许用弯曲应力σ-1备注Q235A 热轧或锻后空冷≤100400~42022517010540用于不重要及受载荷不大的轴>100~250375~39021545正火回火≤10170~21759029522514055应用最广泛>100~300162~217570285245135调质≤200217~2556403552751556040Cr 调质≤100>100~300241~28673568554049035535520018570用于载荷较大,而无很大冲击的重要轴40CrNi 调质≤100>100~300270~300240~27090078573557043037026021075用于很重要的轴38SiMnMo 调质≤100>100~300229~286217~26973568559054036534521019570用于重要的轴,性能近于40CrNi38CrMoAlA 调质≤60>60~100>100~160293~321277~302241~27793083578578568559044041037528027022075用于要求高耐磨性,高强度且热处理氮化变形很小的轴20Cr 渗碳淬火回火≤60渗碳56~62HRC64039030516060用于要求强度及韧性均较高的轴3Cr13调质≤100≥24183563539523075用于腐蚀条件下的轴1Cr18Ni9Ti 淬火≤100≤19253019519011545用于高低温及腐蚀条件下的轴180110100~200490QT600-3190~270600370215185用于制造复杂外形的轴QT800-2245~335800480290250表2 零件倒角C与圆角半径R的推荐值直径d>6~10>10~18>18~30>30~50>50~80>80~120>120~180 C或R表3 轴常用几种材料的和A0值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi 12~2012~2520~3030~4040~52A0160~135148~125135~118118~107107~98表4 抗弯抗扭截面模量计算公式。

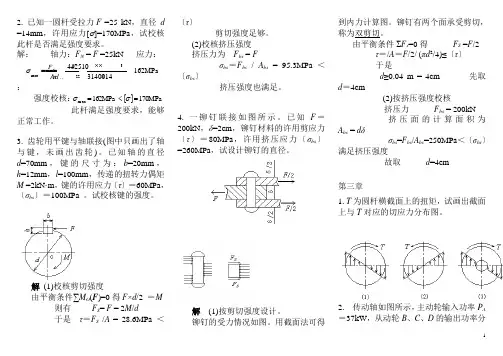

2. 已知一圆杆受拉力F =25 kN ,直径 d =14mm ,许用应力[σ]=170MPa ,试校核此杆是否满足强度要求。

解: 轴力:F N = F =25kN 应力::强度校核:[]170MPa 162MPa max =<=σσ此杆满足强度要求,能够正常工作。

3. 齿轮用平键与轴联接(图中只画出了轴与键,未画出齿轮)。

已知轴的直径d =70mm ,键的尺寸为:b =20mm ,h =12mm ,l =100mm ,传递的扭转力偶矩M =2kN·m ,键的许用应力〔τ〕=60MPa ,〔σbs 〕=100MPa 。

试校核键的强度。

解 (1)校核剪切强度由平衡条件∑M O (F )=0得F ×d /2 =M则有 F S = F = 2M /d于是 τ=F S /A = 28.6MPa <〔τ〕剪切强度足够。

(2)校核挤压强度 挤压力为 F bs = Fσbs =F bs / A bs = 95.3MPa <〔σbs 〕挤压强度也满足。

4. 一铆钉联接如图所示。

已知F =200kN ,δ=2cm ,铆钉材料的许用剪应力〔τ〕=80MPa ,许用挤压应力〔σbs 〕=260MPa ,试设计铆钉的直径。

解 (1)按剪切强度设计。

铆钉的受力情况如图。

用截面法可得到内力计算图。

铆钉有两个面承受剪切,称为双剪切。

由平衡条件ΣF x =0得 F S =F /2τ=/A =F /2/ (πd 2/4)≤〔τ〕 于是d ≥0.04 m = 4cm 先取d =4cm(2)按挤压强度校核 挤压力 F bs = 200kN挤压面的计算面积为A bs = d δσbs =F bs /A bs =250MPa <〔σbs 〕满足挤压强度故取 d =4cm第三章1. T 为圆杆横截面上的扭矩,试画出截面上与T 对应的切应力分布图。

2. 传动轴如图所示,主动轮输入功率P A =37kW ,从动轮B 、C 、D 的输出功率分3max 22 442510 162MPa3140014 N F F A π d ..σ⨯⨯ ====⨯别为P B=P C=11kW,P D=15kW,轴的转速为n=300r/min。

轴的强度校核方法轴是指承受转矩或轴向载荷的机械零件,其强度校核是为了保证轴在工作过程中不产生变形、断裂等失效情况,从而确保机械系统的可靠运行。

轴的强度校核方法可以分为理论计算方法和实验测试方法两类。

一、理论计算方法1.强度校核理论基础:强度校核的理论基础是材料力学和工程力学,其中最基本的理论是应力和应变的关系,即胡克定律。

按照强度校核的要求,轴的应力必须小于其材料的抗拉强度,即σ<σt。

其中,σ为轴上的应力值,σt为材料的抗拉强度。

2.强度校核方法:强度校核方法根据所受力的不同可以分为两类:弯曲强度校核和扭转强度校核。

-弯曲强度校核:弯曲强度校核是指轴在承受弯曲力矩时的强度校核。

轴在工作过程中往往会受到弯曲力矩的作用,而产生弯曲应力。

弯曲强度校核需要计算轴的最大弯曲应力值σb和抗拉强度σt比较,其中σb计算公式为:σb=(M*c)/I其中,M为轴所受的弯曲力矩,c为轴上一点到中性轴的距离,I为轴的截面惯性矩。

-扭转强度校核:扭转强度校核是指轴在受扭矩作用时的强度校核。

轴在工作过程中也会受到扭矩的作用,而产生扭转应力。

扭转强度校核需要计算轴的最大扭转应力值τt和剪切强度τs比较,其中τt计算公式为:τt=(T*r)/J其中,T为轴所受的扭矩,r为轴的半径,J为轴的极限挠率。

3.动载荷和疲劳强度校核:在实际工作中,轴往往还会承受动载荷并产生疲劳应力,因此需要对轴进行动载荷和疲劳强度校核。

动载荷强度校核需要考虑轴在受动载荷作用下的应力变化情况,疲劳强度校核需要考虑轴在工作过程中的疲劳寿命。

动载荷和疲劳强度校核方法与静载荷强度校核方法类似,但需要考虑应力的变化规律。

二、实验测试方法1.材料强度测试:2.离心试验:离心试验是指将轴样品固定在离心试验机上,并施加拉力或扭矩进行加载,观察轴的变形情况,以评估轴的强度性能。

3.振动试验:振动试验是指给轴样品施加振动载荷,观察轴的疲劳寿命。

振动试验可以模拟轴在实际工作环境中的振动情况,从而评估轴的疲劳性能。

销轴强度校核第三节销轴连接销轴连接是起重机⾦属结构常⽤的连接形式,例如起重机臂架根部的连接(图4-30a )以及拉杆或撑杆的连接等(图4-30b ),通常都采⽤销轴连接。

图4-30 销轴连接⽰例 (a ) 臂架根部;(b ) 拉杆。

⼀、销轴计算(⼀)销轴抗弯强度验算[]W W WMσσ≤=(4-43)式中 M ──销轴承受的最⼤弯矩; 323d W π=──销轴抗弯截⾯模数;[]W σ──许⽤弯曲应⼒,对于45号钢[]W σ = 360MPa 。

(⼆)销轴抗剪强度验算[]τππτ≤?===243max 3166412d Q d d d Q Ib QS (4-44)式中 Q ──把销轴当作简⽀梁分析求得的最⼤剪⼒;[]τ──销轴许⽤剪应⼒,45号钢[]τ=125MPa 。

⼆、销孔拉板的计算(⼀)销孔壁承压应⼒验算[]c c d P式中 P ──构件的轴向拉⼒,即销孔拉板通过承压传给销轴的⼒;δ──销孔拉板的承压厚度;d ──销孔的直径;[]c σ──销孔拉板的承压许⽤应⼒,[][]σσ4.1=c 。

(⼆)销孔拉板的强度计算⾸先根据销孔拉板承受的最⼤拉⼒P 求出危险截⾯(图4-31a 中的⽔平截⾯b -b 及垂直截⾯a -a )上的内⼒,然后⽤弹性曲梁公式求出相应的应⼒,并进⾏强度校核。

图4-31 销孔拉板计算简图1. 内⼒计算拉板承受的拉⼒P 是通过销孔壁以沿孤长分布压⼒P 的形式传给销轴,假定P 沿弧长按正弦规律分布,即sin max =p p(4-46)由图4-31a ,根据拉板的平衡条件可得 2sin 2sin 2max202max 20rp d rp rd p P π===?ππ则(4-47)根据拉板结构和受⼒的对称性,可知拉板上反对称的内⼒(即剪⼒)等于零。

若沿销孔中⼼线截开拉板,则截⾯上只有轴⼒N b 及弯矩M b ,如图4-31b 所⽰。

根据平衡条件0=∑Y ,得2P N b =(4-48)由于根据平衡⽅程解不出M b ,故是⼀次超静定问题,须根据变形条件求M b 。

轴的校核计算过程例题

本文是关于轴的校核计算过程例题的介绍。

首先,要进行轴的校核计算,必须要先确定轴的设计参数,包括轴的外径、长度、承载能力等。

然后,要确定轴承的设计参数,以及支撑轴的架台形式等。

最后,根据设计参数,准备按照轴承校核规程进行校核,计算出轴承的承载能力。

下面给出一个具体的轴的校核计算过程的例子:

假设轴的直径为d = 80 mm,长度为L = 200mm,轴承参数为:轴承类型:角接触球轴承

轴承型号:6202

搭接形式:直线搭接

架台形式:滑动架台

此时,计算轴承承载能力可按照如下步骤进行:

1、根据轴承的设计参数,计算轴承的最大负荷:

Fmax = 0.19 × d2 × c × n × E (kN)

其中d为轴外径(mm),c为轴承的接触角,n为搭接形式,E为轴承的偏心度(mm)。

本例中,c=0.24,n=1,E=0.005,则本轴承的最大负荷为:Fmax = 0.19×802×0.24×1×0.005=24.096 kN

2、根据轴的设计参数及轴承的最大负荷,计算轴的校核承载能力:

Fsc = Fmax × k ×φ(kN)

其中k为架台的滑动系数,φ为轴的倾斜修正系数。

本例中,k=0.8,φ=1,则轴承的校核承载能力为:Fsc = 24.096×0.8×1=19.272 kN

以上就是本文关于轴的校核计算过程例题的介绍,通过本文的介绍,可以了解到,轴的校核计算要综合考虑轴的设计参数及轴承的设计参数,结合架台滑动系数与轴的倾斜修正系数,计算出轴承的校核承载能力。

扭转的强度条件—例题分析例题1-1 一电机传动钢轴,直径d = 40mm ,轴传递的功率30kW ,转速n = 1400r/min 。

轴的许用切应力[]τ= 40MPa ,试校核此轴的强度。

解:(1)计算扭力偶矩和扭矩。

扭力偶距为x m = 9550n P = 9550140030⨯= 204×103 (N ·mm ) 由截面法求得轴横截面上的扭矩为:320410(N mm)x T m ==⨯⋅(2) 强度校核。

轴的抗扭截面系数为 334320 1.25510(mm )22R W ρππ⨯===⨯3maxmax 42041016.3(MPa)1.25510T W ρτ⨯==⨯ 因为 max []40(MPa)ττ<=轴满足扭转强度条件。

例题1-2 如图所示为汽车传动轴简图,轴选用无缝钢管,其外半径45mm R =,内半径42.5mm r =。

许用剪应力[]τ=60MPa ,根据强度条件,求轴能承受的最大扭矩。

例题1-2图解:按强度条件确定最大扭矩。

42.50.94445r R α=== 3344345(1)(10.944)29400(mm )22R W ρππα⨯=-=-=由强度条件得3max []6029400176410(N mm)1764(N m)T W ρτ≤=⨯=⨯⋅=⋅轴能承受的最大扭矩为1764N m ⋅。

例题1-3 某传动轴,轴内的最大扭矩max 1.5kN m T =⋅,若许用切应力[]τ=50MPa ,试按下列两种方案确定轴的横截面尺寸,并比较其重量。

①实心圆截面轴;②空心圆截面轴,其内、外半径的比值9.022=R r 。

解:(1)确定实心圆轴的半径。

根据强度条公式可得 max T W ρτ≥ 将实心圆轴的抗扭截面系数32R W ρπ=代入上式得126.73(mm)R ≥= 取 )(271mm R =(2)确定空心圆轴的内、外半径。

将空心圆轴的抗扭截面系数()3412R W ρπα=-代入强度条件式可得238.15(mm)R = 其内半径相应为220.90.938.1534.34(mm)r R ==⨯=取 239(mm)R = 234(mm)r =(3)重量比较。

1.轴I 的强度校合(1)求作用在齿轮上的力111221386333381.3082t T F N d ⨯=== 11tan 203381.3tan 201230.69r t F F N =︒=⨯︒= (2)求轴承上的支反力垂直面内:NV1F 917=N NV2F 314=N 水平面内:12518NH F N = NH2F 863N = (1) 画受力简图与弯矩图根据第四强度理论且忽略键槽影响[]170M MPa Wσσ-==〈=(M =332W dπ=)69.210W -=⨯[]531161.93101025.69709.210ca M Mpa MPa W σσ---⨯⨯===〈=⨯()[]53132 2.34101020.69700.10.045ca M Mpa MPa W σσ--⨯⨯===〈=⨯ 所以轴的强度足够 2.校合轴II 的强度(1)求作用在齿轮上的力 21t t F F == 3381.30N 21r r F F ==1230.69N33225880239967118t T F N d ⨯===Ⅱ3tan tan 2099673739cos cos14.6n r ta F F N β︒==⨯=︒tan 9967tan142485a t F F N β==⨯︒=(2)求轴承上的支反力水平面内:31323(8511897)97(11897)2NV r r a d F F F F ⨯+++⨯=⨯++⨯求得1NV F =162N3232(8511897)(11885)852NV r a r d F F F F ⨯+++⨯++⨯=⨯求得NV2F =-2670N 垂直面内:123(8511897)(11897)97NH t t F F F ⨯++=⨯++⨯求得1NH F =5646N232(8511897)(85118)85NH t t F F F ⨯++=⨯++⨯求得2NH F =7700N(2) 画受力简图与弯矩图(4)按弯扭合成应力校核轴的强度在两个轴承处弯矩有最大值,所以校核这两处的强度[]22170()a caMP T Mσασ-+= 332W dπ=351.251032W dπ-==⨯162.4ca Mpaσ==259ca Mpa σ==精确校核轴的疲劳强度1)判断:危险面为A 面与B 面 2)对截面III 截面III 左侧抗弯截面系数 3320.10.11250050W d mm ==⨯= 抗扭截面系数 3320.20.22500050W d mm ==⨯= 截面A 左侧的弯矩M 为 3858802323035997M N mm =⨯=•截面A 左侧的扭矩T 为 2588023T T N mm ==• 截面A 上的弯曲应力 18.4b M MPa W σ==截面A 上的扭转切应力23.52b TMPa Wtσ== 轴的材料为40Cr ,调质处理。