51铝及铝合金

- 格式:ppt

- 大小:898.00 KB

- 文档页数:46

国际上已经注册的铝合金牌号有1000多个,每个牌号又有多种状态,在硬度,强度,耐蚀性,加工性,焊接性,装饰性等方面都存在着明显的差异。

选择铝合金的牌号与状态时,以上各方面很难同时满足,也没有必要,应根据产品的性能要求,使用环境,加工过程等因素,设定各种性能的优先次序,方可做到合理选材,在保证性能的前是下合理控制成本。

硬度:很多客户在购买铝时非常关心,硬度首选跟合金化学成份有直接的关系。

其次,不同的状态也影响较大,从所能达到的最高硬度来看,7系,2系,4系,6系,5系,3系,1系,依次降低。

硬度:强度是产品设计时必须考虑的重要因素,成其是铝合金组件作为组件时,应根据所承受的压力,选择适当的合金。

纯铝强度最低,而2系及7系热处理型合金度最高,硬度和强度有一定的下相关系。

耐蚀性:耐蚀性包括化学腐蚀,耐应力腐蚀等性能。

一般而言,1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系及7系较差。

耐蚀性选用原则应根据其使用场合而定。

高强度合金腐蚀环境下使用,必须使用各种防蚀用复合材料。

加工性:加工性能包插成形性能与切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需考虑各种状态的强度范围,通常强度高的材不易成形。

台果要对铝材进行折弯,拉伸,深冲等成形加工,完退火状态材料的成形性最佳,反之,热处理状态材料的成形性最差。

铝合金的切削性较差,对于模具,机械零件等需要切削性较佳,反之,低强度者切削性较差,对模具,机械零件等需要切削加工的产品,铝合金的切削性是重要的考虑因素。

焊接性:多数铝合金的焊接性均无问题,尤其是部分5系列的铝合金,是专为焊接考虑而设计的,相对面言,部分2系和7系的铝合金较难焊接。

装饰性能:铝材应用于装饰或某些特定的场合时,需要对其表面进行阳极氧化,涂装等加工,以获得相应的颜色和表面组织,这时其装饰性应该重点考虑的,一般而言,耐蚀性较好的材料,其阳极处理性能,表面处理性能,涂装性能都非常出色。

![变形铝及铝合金牌号对照表[1]](https://uimg.taocdn.com/08dee723915f804d2b16c12d.webp)

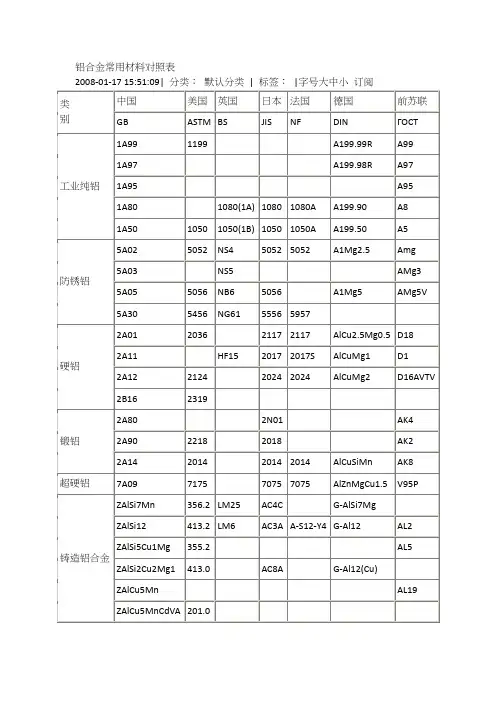

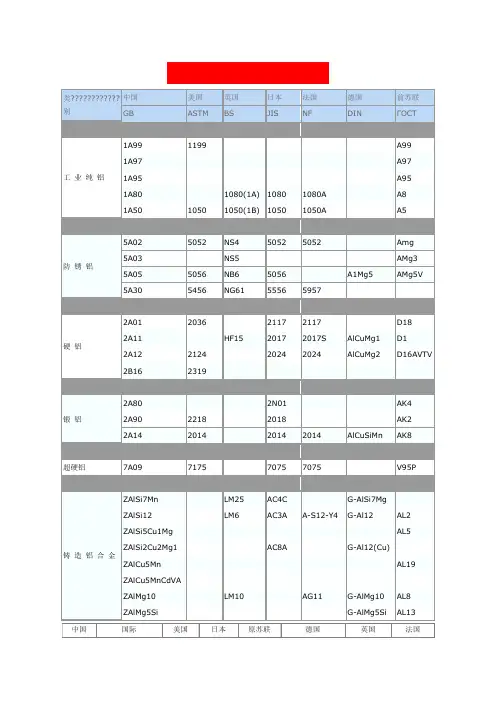

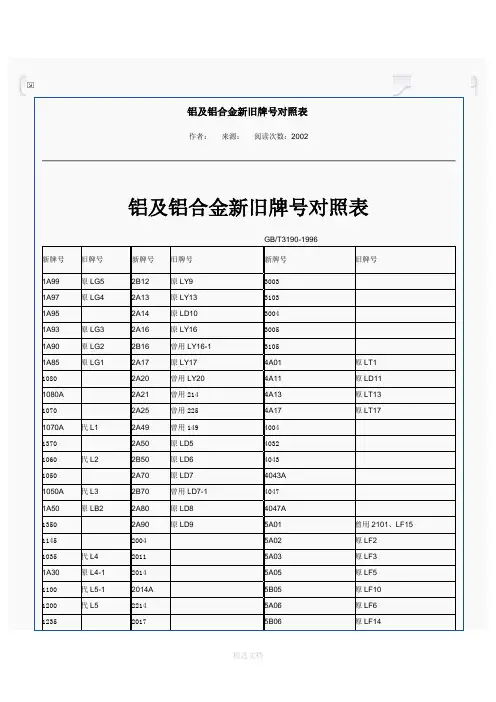

变形铝及铝合金牌号对照表铝及铝合金新旧牌号对照表注:①"原"是指化学成份与新牌号同,且都符合GB3190-82规定的旧牌号。

②“代”是指与新牌号的化学成份相近似,且符合GB3190-82规定的旧牌号。

③“曾用”是指已经鉴定,工业生产时曾经用过的牌号,但没有收入GB3190-82中。

变形铝和铝合金牌号表示方法和状态代号类型:铝型材点击次数:1030(1)四位数字体系牌号命名方法1997年1月1号,我国开始实施GB/T16474?996《变形铝和铝合金牌号表示方法》标准。

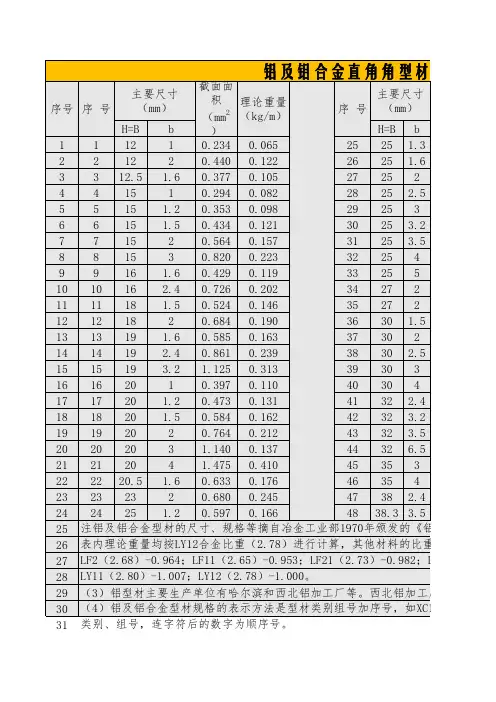

新的牌号表示方法采用变形铝和铝合金国际牌号注册组织推荐的国际四位数字体系牌号命名方法,例如工业纯铝有1070、1060等,Al-Mn合金有3003等,Al-Mg合金有5052、5086等。

(2)四位字符体系牌号命名方法1997年1月1号前,我国采用前苏联的牌号表示方法。

一些老牌号的铝及铝合金化学成分与国际四位数字体系牌号不完全吻合,不能采用国际四位数字体系牌号代替,为保留国内现有的非国际四位数字体系牌号,不得不采用四位字符体系牌号命名方法,以便逐步与国际接轨。

例如:老牌号LF21的化学成分与国际四位数字体系牌号3003不完全吻合,于是,四位字符体系表示的牌号为3A21。

四位数字体系和四位字符体系牌号第一个数字表示铝及铝合金的类别,其含义如下:1)1XXX系列工业纯铝;2)2XXX系列Al-Cu、Al-Cu-Mn合金,;3)3XXX系列Al-Mn合金;4)4XXX系列Al-Si合金;5)5XXX系列Al-Mg合金;6)6XXX系列Al-Mg-Si合金;7)7XXX系列Al-Mg-Si-Cu合金;8)8XXX系列其它。

(3)铝铸件牌号我国容器用铝铸件牌号采用ZAl+主要合金元素符号+合金元素含量数百分率表示。

例如;ZAlSi7Mg1A、ZAlCu4、ZAlMg5Si等。

(4)状态代号相同牌号的铝及铝合金,状态不同时,力学性能不相同。

铝及铝合金新旧牌号对照表作者:来源:阅读次数:2002铝及铝合金新旧牌号对照表GB/T3190-1996新牌号旧牌号新牌号旧牌号新牌号旧牌号1A99 原LG5 2B12 原LY9 30031A97 原LG4 2A13 原LY13 31031A95 2A14 原LD10 30041A93 原LG3 2A16 原LY16 30051A90 原LG2 2B16 曾用LY16-1 31051A85 原LG1 2A17 原LY17 4A01 原LT110802A20 曾用LY20 4A11 原LD111080A 2A21 曾用2144A13 原LT1310702A25 曾用2254A17 原LT171070A 代L1 2A49 曾用149400413702A50 原LD5 40321060代L2 2B50 原LD6 404310502A70 原LD7 4043A1050A 代L3 2B70 曾用LD7-1 40471A50 原LB2 2A80 原LD8 4047A13502A90 原LD9 5A01 曾用2101、LF15 114520045A02 原LF21035代L4 20115A03 原LF31A30 原L4-1 20145A05 原LF51100代L5-1 2014A 5B05 原LF101200代L5 22145A06 原LF6 123520175B06 原LF142A01 原LY1 2017A 5A12 原LF122A02 原LY2 21175A13 原LF132A04 原LY4 22185A30 曾用2103、LF16 2A06 原LY6 26185A33 原LF332A10 原LY10 2219曾用LY19、147 5A41 原L122A11 原LY11 20245A43 原LF412B11 原LY8 21245A66 原LF432A12 原LY12 3A21 原LF21 5005原L6650196B02 原LD2-1 7A09 原LC950506A51 曾用651 7A10 原LC10 525161017A15 曾用LC15、157 ********A 7A19 曾用919、LC19 515460057A31 曾用183-15154A 6005A 7A33 曾用LB733 545463517A52 曾用LC52、5210 555460607003原LC12 57546061原LD30 70055056原LF5-1 6063原LD31 702053566063A 702254566070原LD2-2 70505082618170755182608274755083原LF4 7A01 原LB1 8A06 原L651837A03 原LC3 8011曾用LT9850867A04 原LC4 80006A02 原LD2 7A05 曾用705注:①"原"是指化学成份与新牌号同,且都符合GB3190-82规定的旧牌号。

铝及铝合金阳极氧化膜检测方法—第7部分:用落砂试验仪测定阳极氧化膜的耐磨性(预审稿)编制说明1任务来源膜层的耐磨性可以反映出膜层对摩擦机械作用的抵抗能力。

它是产品的一个重要质量指标,直接影响到产品的使用寿命,随着铝及铝合金应用的日益扩大,对于铝及铝合金表面耐磨性的要求越来越严格,而有关落砂试验仪测定铝及铝合金表面阳极氧化膜的耐磨性的方法还没有一个独立的国家标准,因此急需进行编写,以满足现有情况下对测定方法标准的日见需要。

根据有色金属标准化委员会的“十一五”有色金属国家标准项目规划,本标准属于《铝及铝合金阳极氧化膜检测方法》标准的第7部分,于2008年开始制定,由国家有色金属质量监督检验中心负责起草。

2工作简况根据全国有色金属标准化委员会的总体安排,本标准的制定的工作首先从文献、资料调研开始。

首先收集了国内外的相关参考标准包括JIS H 8682-3:1999 Test methods for abrasion resistance of anodic oxide coatings on aluminium and aluminium alloys -- Part 3- Sand-falling abrasion resistance test 《铝及铝合金阳极氧化膜耐磨性试验方法-第3部分:落砂磨损试验方法》和ASTM D 968-1993 Test Methods for Abrasion Resistance of Organic Coatings by Falling Abrasive《用落沙磨蚀法测定有机涂层耐磨性的试验方法》。

以及GB/T 8013.1-2007《铝及铝合金阳极氧化膜与有机聚合物第1部分:阳极氧化膜》的附录A:落砂试验法和GB 5237.5-2004《铝合金建筑型材第5部分:氟碳漆喷涂型材》的附录A:落砂试验方法,国家有色金属质量监督检验中心首先对上述资料进行了翻译整理,对比,确立了参考上述标准,并结合我国实际情况进行制定的原则。

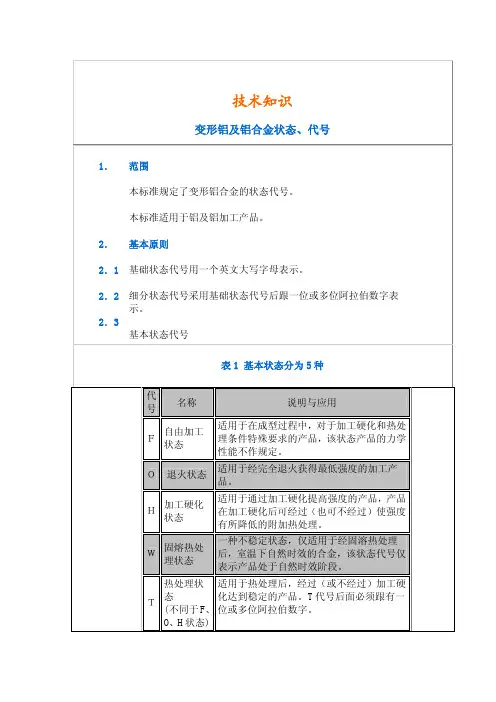

技术知识变形铝及铝合金状态、代号1.2. 2.1 2.2 2.3范围本标准规定了变形铝合金的状态代号。

本标准适用于铝及铝加工产品。

基本原则基础状态代号用一个英文大写字母表示。

细分状态代号采用基础状态代号后跟一位或多位阿拉伯数字表示。

基本状态代号表1 基本状态分为5种代号名称 说明与应用F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定。

O 退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态)适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

3.细分状态代号3.1H的细分状态在字母H后面添加两位阿拉伯数字(称作HXX状态),或三位阿拉伯数字(称作HXXX状态)表示H的细分状态。

3.1.1HXX状态3.1.1.1H后面的第1位数字表示获得该状态的基本处理程序,如下所示:H1—单纯加工硬化处理状态。

适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2—加工硬化及不完全退火的状态。

适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标的产品。

对于室温下自然时效软化的合金,H2与对应的H3具有相同的最小极限抗拉强度值;对于其它合金,H2与对应的H1具有相同的最小极限抗拉强度值,但延伸率比H1稍高。

H3—加工硬化及稳定化处理的状态。

适用于加工硬化后经热处理或由于加工过程中受热作用致使其力学性能达到稳定的产品。

H3状态仅适用于在室温下逐渐时效软化(除非经稳定化处理)的合金。

H4—加工硬化及涂漆处理的状态。

适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

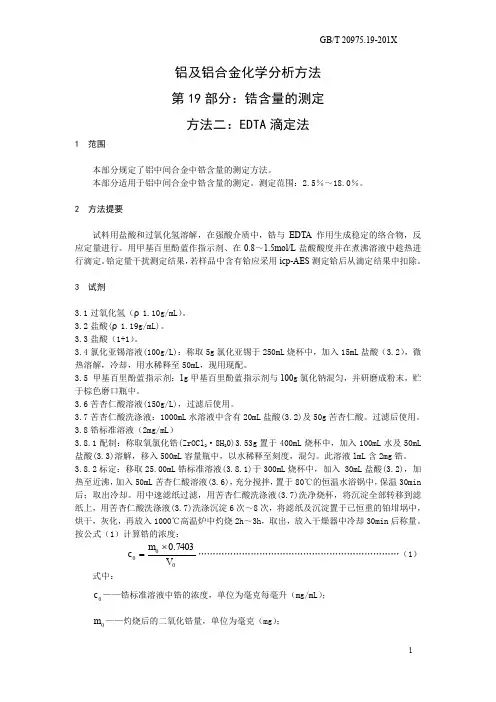

GB/T 20975.19-201X1铝及铝合金化学分析方法第19部分:锆含量的测定方法二:EDTA 滴定法1 范围本部分规定了铝中间合金中锆含量的测定方法。

本部分适用于铝中间合金中锆含量的测定。

测定范围:2.5%~18.0%。

2 方法提要试料用盐酸和过氧化氢溶解,在强酸介质中,锆与EDTA 作用生成稳定的络合物,反应定量进行。

用甲基百里酚蓝作指示剂、在0.8~1.5mol/L 盐酸酸度并在煮沸溶液中趁热进行滴定。

铪定量干扰测定结果,若样品中含有铪应采用icp-AES 测定铪后从滴定结果中扣除。

3 试剂3.1过氧化氢(ρ1.10g/mL )。

3.2盐酸(ρ1.19g/mL)。

3.3盐酸(1+1)。

3.4氯化亚锡溶液(100g/L):称取5g 氯化亚锡于250mL 烧杯中,加入15mL 盐酸(3.2),微热溶解,冷却,用水稀释至50mL ,现用现配。

3.5 甲基百里酚蓝指示剂:1g 甲基百里酚蓝指示剂与100g 氯化钠混匀,并研磨成粉末,贮于棕色磨口瓶中。

3.6苦杏仁酸溶液(150g/L),过滤后使用。

3.7苦杏仁酸洗涤液:1000mL 水溶液中含有20mL 盐酸(3.2)及50g 苦杏仁酸。

过滤后使用。

3.8锆标准溶液(2mg/mL )3.8.1配制:称取氧氯化锆(ZrOCl 2·8H 20)3.53g 置于400mL 烧杯中,加入100mL 水及50mL 盐酸(3.3)溶解,移入500mL 容量瓶中,以水稀释至刻度,混匀。

此溶液lmL 含2mg 锆。

3.8.2标定:移取25.00mL 锆标准溶液(3.8.1)于300mL 烧杯中,加入 30mL 盐酸(3.2),加热至近沸,加入50mL 苦杏仁酸溶液(3.6),充分搅拌,置于80℃的恒温水浴锅中,保温30min 后;取出冷却。

用中速滤纸过滤,用苦杏仁酸洗涤液(3.7)洗净烧杯,将沉淀全部转移到滤纸上,用苦杏仁酸洗涤液(3.7)洗涤沉淀6次~8次,将滤纸及沉淀置于已恒重的铂坩埚中,烘干,灰化,再放入1000℃高温炉中灼烧2h ~3h ,取出,放入干燥器中冷却30min 后称量。

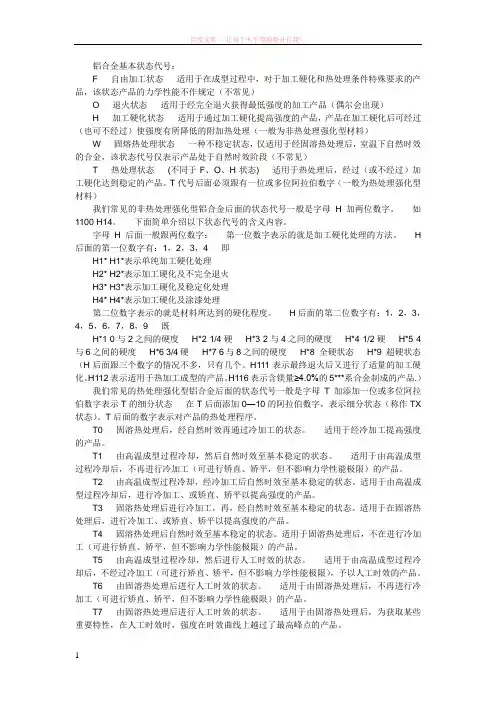

铝合金基本状态代号:F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定(不常见)O 退火状态适用于经完全退火获得最低强度的加工产品(偶尔会出现)H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料)W 固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段(不常见)T 热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料)我们常见的非热处理强化型铝合金后面的状态代号一般是字母H加两位数字。

如1100 H14。

下面简单介绍以下状态代号的含义内容。

字母H后面一般跟两位数字:第一位数字表示的就是加工硬化处理的方法。

H 后面的第一位数字有:1,2,3,4 即H1* H1*表示单纯加工硬化处理H2* H2*表示加工硬化及不完全退火H3* H3*表示加工硬化及稳定化处理H4* H4*表示加工硬化及涂漆处理第二位数字表示的就是材料所达到的硬化程度。

H后面的第二位数字有:1,2,3,4,5,6,7,8,9 既H*1 0与2之间的硬度H*2 1/4硬H*3 2与4之间的硬度H*4 1/2硬H*5 4与6之间的硬度H*6 3/4硬H*7 6与8之间的硬度H*8 全硬状态H*9 超硬状态(H后面跟三个数字的情况不多,只有几个。

H111表示最终退火后又进行了适量的加工硬化。

H112表示适用于热加工成型的产品。

H116表示含镁量≥4.0%的5***系合金制成的产品.)我们常见的热处理强化型铝合金后面的状态代号一般是字母T加添加一位或多位阿拉伯数字表示T的细分状态在T后面添加0—10的阿拉伯数字,表示细分状态(称作TX 状态)。

铝合金材料状态分类

变形铝及铝合金根据具体使用要求的不同采用的加工方式也不同,其主要加工方式包括热加工、冷加工、固溶热处理、时效处理、退火处理等方式。

按照不同的加工方式可对铝加工产品的状态归纳如下:

状态图解:

状态名称

介绍 H

加工硬化状态

适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理 O 退火状态

适用于经完全退火获得最低强度的加工产品 T

热处理状态

不同于F 、O 、H 状态

适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T 代号后面必须跟有一位或多位阿拉伯数字(一般为热处理强化型材料) W

固溶热处理状态

一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

F

自由加工状态 适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。