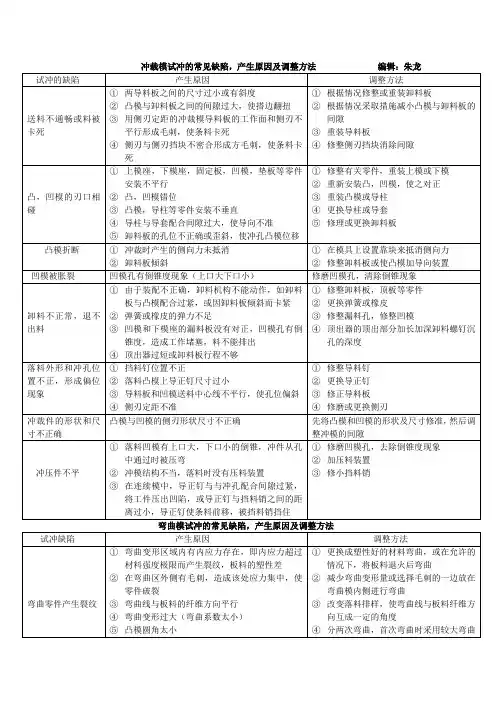

冲裁模试模的常见缺陷、产生原因及调整方法

- 格式:doc

- 大小:21.00 KB

- 文档页数:3

常见冲压质量问题及解决之冲裁件的常见缺陷及原因分析冲裁件的常见缺陷及原因分析冲裁是利用模具使板料分离的冲压工序。

冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

1、毛刺在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺。

产生毛刺的原因主要有以下几方面:1.1 间隙冲裁间隙过大、过小或不均匀均可产生毛刺。

影响间隙过大、过小或不均匀的有如下因素:a 模具制造误差-冲模零件加工不符合图纸、底板平行度不好等;b 模具装配误差-导向部分间隙大、凸凹模装配不同心等;c 压力机精度差—如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;d 安装误差—如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;e 冲模结构不合理-冲模及工作部分刚度不够,冲裁力不平衡等;d 钢板的瓢曲度大-钢板不平。

1.2 刀口钝刃口磨损变钝或啃伤均能产生毛刺。

影响刃口变钝的因素有:a 模具凸、凹模的材质及其表面处理状态不良,耐磨性差;b 冲模结构不良,刚性差,造成啃伤;c 操作时不及时润滑,磨损快;d 没有及时磨锋刃口。

1.3 冲裁状态不当如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

1.4 模具结构不当1.5 材料不符工艺规定材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

1.6 制件的工艺性差-形状复杂有凸出或凹入的尖角均易因磨损过快而产生毛刺。

小结:毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。

大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂。

冲裁模试模的常见缺陷、产生原因及调整方法冲裁模试模的常见缺陷、产生原因及调整方法试冲的缺陷产生原因调整方法送料不通畅或料被卡死①两导料板之间的尺寸过小或有斜度②凸模与卸料板之间的间隙过大,使搭边翻扭③用侧刃定距的冲裁模导料板的工作面和侧刃不平行形成毛刺,使条料卡死④侧刃与侧刃挡块不密合形成毛刺,使条料卡死①根据情况修整或重装卸料板②根据情况采取措施减小凸模与卸料板的间隙③微信公众号:hcsteel重装导料板④修整侧刃挡块,消除间隙凸、凹模的刃口相碰①上模座、下模座、固定板、凹模、垫板等零件安装面不平行②凸、凹模错位③凸模、导柱等零件安装不垂直④导柱与导套配合间隙过大,使导向不准①修整有关零件,重装上模或下模②重新安装凸、凹模,使之对正③重装凸模或导柱④更换导柱或导套⑤修理或更换卸料板⑤卸料板的孔位不正确或歪斜,使冲孔凸模位移凸模折断①冲裁时产生的侧向力未抵消②卸料板倾斜①在模具上设置靠块来抵消侧向力②修整卸料板或使凸模加导向装置凹模被胀裂凹模孔有倒锥度现象c上口大、下口小)修磨凹模孔,消除倒锥现象卸料不正常,退不下料①由于装配不正确,卸料机构不能动作,如卸料板与凸模配合过紧,或因卸料板倾斜而卡紧②弹簧或橡胶的弹力不足凹模和下模座的漏料板没有对正,凹模孔有倒锥度,造成工作堵塞,料不能排出④顶出器过短或卸料板行程不够①修整卸料板、顶板等零件②更换弹簧或橡胶③修整漏料孔,修整凹模④顶出器的顶出部分加长或加深卸料螺钉沉孔的深度落料外形和冲孔位①挡料钉位置不正②落料凸模上导正钉尺①修整挡料钉②更换导正钉置不正,形成偏位现象寸过小③导料板和凹模送料中心线不平行,使孔位偏斜④侧刃定距不准③修整导料板④修磨或更换侧刃冲裁件的形状和尺寸不正确凸模与凹模的刃口形状及尺寸不正确先将凸模和凹模的形状及尺寸修准,然后调整冲模的间隙冲压件不平①落料凹模有上口大、下口小的倒锥,冲件从孔中通过时被压弯②冲裁模结构不当,落料时没有压料装置③在连续模中,导正钉与预冲孔配合过紧,将工件压出凹陷,或导正钉与挡料销之间的距离过小,导正钉使条料前移,被挡料销挡住①修磨凹模孔,消除倒锥度现象②加压料装置③修小挡料销。

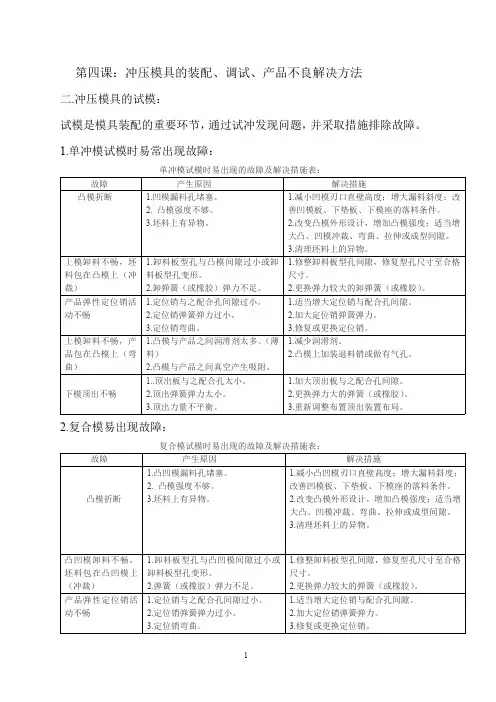

教学过程教学环节及时间分配教学内容及过程教师活动学生活动设计思路组织教学(2分钟)1.检查班级学生出勤及着装情况,集中学生注意力。

2.准备上课。

1.点名,组织学生分组1.课前预习2.准备相关学习工具和资料。

整顿课前纪律,集中学生注意力,调整学生上课状态。

新课导入(5分钟)在前面的课程中我们学习掌握模架零件、支承零件和紧固零件的结构和作用,今天我们就来学习冲裁断面的四个区域和影响冲裁件质量的因素及常见的质量问题和解决办法。

导入新课 1. 听讲、思考并回答问题2. 明确本次课任务利用信息化技术创设情境,提高学生的学习兴趣教学过程(70分钟)2.11.1冲裁变形过程(1)弹性变形阶段(图2-78a)在凸模压力作用下,材料产生弹性压缩、拉伸和变形,凹模上的板料则向上翘曲,间隙越大,弯曲和上翘越严重。

(2)塑性变形阶段(图2- 78b )因板料发生弯曲,凸模沿环形带b继续加压,当材料内的应力达到屈服强度时,便开始进入塑性变形阶段。

(3)断裂分离阶段(图2- 78c 、d、e )材料内裂纹首先在凹模刃口附近的侧面产生,紧接着才在凸模刃口附近的侧面产生。

图2-78 冲裁变形过程2.11.2冲裁断面分析(图2-79)圆角带a:它是冲裁过程中刃口附近的材料被教师通过PPT 讲解、视频、实物展示、操作演示。

学生认真听讲、思考并回答问题。

模仿练习。

通过讲解新知识和技能、实操演示等手段,帮助学生完成任务。

拉入变形的结果。

光亮带b:它是在塑性变形过程中凸模挤压切入材料作用形成;它具备明显的金属光泽,并且与表面的垂直度较好,通常是测量带面,影响着制件的尺寸精度。

断裂带c:它是由于刃口处的裂纹扩展形成。

毛刺d:它是因为间隙中存在的材料被拉出来的。

图2-79 冲裁区应力、变形和冲裁件正常的断面状况2.113 冲裁件的质量及其影响因素(图2-80)冲裁件质量要求:有良好的断面质量、实际尺寸保证在图样公差范围和形状误差小。

1、冲裁件断面质量的影响因素要提高冲裁件的断面质量,就要增大光亮带,缩小圆角带和毛刺高度。

常见冲压质量问题及解决之冲裁件的常见缺陷及原因分析冲裁件的常见缺陷及原因分析冲裁是利用模具使板料分离的冲压工序。

冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

1、毛刺在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺。

产生毛刺的原因主要有以下几方面:1.1 间隙冲裁间隙过大、过小或不均匀均可产生毛刺。

影响间隙过大、过小或不均匀的有如下因素:a 模具制造误差-冲模零件加工不符合图纸、底板平行度不好等;b 模具装配误差-导向部分间隙大、凸凹模装配不同心等;c 压力机精度差—如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;d 安装误差—如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;e 冲模结构不合理-冲模及工作部分刚度不够,冲裁力不平衡等;d 钢板的瓢曲度大-钢板不平。

1.2 刀口钝刃口磨损变钝或啃伤均能产生毛刺。

影响刃口变钝的因素有:a 模具凸、凹模的材质及其表面处理状态不良,耐磨性差;b 冲模结构不良,刚性差,造成啃伤;c 操作时不及时润滑,磨损快;d 没有及时磨锋刃口。

1.3 冲裁状态不当如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

1.4 模具结构不当1.5 材料不符工艺规定材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

1.6 制件的工艺性差-形状复杂有凸出或凹入的尖角均易因磨损过快而产生毛刺。

小结:毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。

大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂。

常见的冲裁件缺陷有哪些_冲裁件为什么会有缺陷冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

下面,小编为大家讲讲冲裁件的缺陷,快来看看吧!

制件翘曲不平材料在与凸模、凹模接触的瞬间首先要拉伸弯曲,然后剪断、撕裂。

由于拉深、弯曲、横向挤压各种力的作用,使制件展料出现波浪形状,制件因而产生翘曲。

制件翘曲产生的原因有以下几个方面:

1 冲裁间隙大

间隙过大,则在冲裁过程中,制件的拉伸、弯曲力大,易产生翘曲。

改善的办法可在冲裁时用凸模和压料板紧紧地压住,以及保持锋利的刃口,都能受到良好的效果。

2 凹模洞口有反锥

制件在通过尺寸小的部位时,外周就要向中心压缩,从而产生弯曲。

3 制件结构形状产生的翘曲

制件形状复杂时,制件周围的剪切力就不均匀,因此产生了由周围向中心的力,使制件出现翘曲。

解决的办法就是增大压料力。

4 材料内部应力产生的翘曲

材料在轧制卷绕时产生的内部应力,在冲裁后移到表面,制件将出现翘曲。

解决的方法时开卷时通过矫平机矫平。

5 由于油、空气和接触不良产生的翘曲

在冲模和制件、制件和制件之间有油、空气等压迫制件时,制件将产生翘曲,特别是薄料、软材料更易产生。

但如均匀的涂油、设置排气孔,可以消除翘曲现象。

制件和冲模之间表面有杂物也易在、使制件产生翘曲。

冲压模具问题分析与维修技巧.txt这是一个禁忌相继崩溃的时代,没人拦得着你,只有你自己拦着自己,你的禁忌越多成就就越少。

自卑有多种档次,最高档次的自卑表现为吹嘘自己干什么都是天才。

冲压模具问题分析与维修技巧一、冲压模具问题分析模具故障是冲压生产中最容易出现的问题,常常造成停产,影响产品生产周期。

因此,必须尽快找到模具故障原因,合理维修。

1、模具损坏模具损坏是指模具开裂、折断、涨开等,处理模具损坏问题,必须从模具的设计、制造工艺和模具使用方面寻找原因。

首先要审核模具的制造材料是否合适,相对应的热处埋工艺是否合理。

通常,模具材料的热处理工艺对其影响很大。

如果模具的淬火温度过高,淬火方法和时间不合理,以及回火次数和温度、肘间选择不当,都会导致模具进入冲压生产后损坏。

落料孔尺寸或深度设计不够,容易使槽孔阻塞,造成落料板损坏。

弹簧力设计太小或等高套不等高,会使弹簧断裂、落料板倾斜.造成重叠冲打,损坏零件。

冲头固定不当或螺丝强度不够.会导致冲头掉落或折断。

模具使用时,零件位置、方向等安装错误或螺栓紧固不好。

工作高度调整过低、导柱润滑不足。

送料设备有故障,压力机异常等,都会造成模具的损坏。

如果出现异物进入模具、制件重叠、废料阻塞等情况未及时处理,继续加工生产,就很容易损坏模具的落料板、冲头、下模板和导柱。

2、卡模冲压过程中,一旦模具合模不灵活,甚至卡死,就必须立即停止生产,找出卡模原因,排除故障。

否则,将会扩大故障,导致模具损坏。

引起卡模的主要原因有:模具导向不良、倾斜。

或模板间有异物,使模板无法平贴;模具强度设计不够或受力不均。

造成模具变形,例如模座、模板的硬度、厚度设计太小,容易受外力撞击变形;模具位置安装不准,上下模的定位误差超差。

或压力机的精度太差,使模具产生干涉;冲头的强度不够、大小冲头位置太近,使模具的侧向力不平衡。

这时应提高冲头强度,增强卸料板的引导保护。

3、模具损坏和维修冲压生产的模具费用高.通常模具费占制件总成本的1/5-1/4。

模具试模问题点和对策一、引言模具试模是模具制作过程中的重要环节,用于验证模具的设计和制造是否符合要求。

然而,模具试模过程中常常会出现一些问题,影响到模具的制作和使用。

本文将分析模具试模的问题点,并提出相应的对策,旨在改进模具制作过程,提高模具质量。

二、模具试模问题点1. 尺寸偏差在模具试模过程中,尺寸偏差是一个常见的问题。

尺寸偏差可能导致模具零件装配问题,甚至使模具无法正常工作。

1.1 原因分析尺寸偏差的产生原因很多,包括模具制作过程中的加工误差、材料热胀冷缩等因素。

1.2 解决对策•提高模具设计的精度,确保模具制造过程中的尺寸控制;•使用优质材料,降低热胀冷缩对尺寸的影响;•加强模具制造过程中的质量控制,减小加工误差。

2. 表面质量问题模具试模中,模具零件的表面质量问题可能导致零件无法满足使用要求,影响模具的正常工作。

2.1 原因分析表面质量问题的原因可以是模具制作过程中的加工方式选择不当、模具材料的选择错误等。

2.2 解决对策•合理选择加工方式,避免对零件表面造成过多的刀痕和热裂纹;•选择合适的模具材料,提高模具表面的硬度和耐磨性。

3. 压铸模具的冲击力问题压铸模具在试模过程中,往往需要经受较大的冲击力。

如果冲击力过大,可能导致模具零件断裂、变形等问题。

3.1 原因分析冲击力过大的原因可以是模具结构设计不合理、材料强度不足等。

3.2 解决对策•优化模具结构设计,增加模具零件的强度和刚度;•选择高强度的材料,提高模具的抗冲击性。

三、模具试模问题对策1. 尺寸偏差解决对策1.设计精度提升:–合理利用CAD/CAM技术进行精确绘制和加工;–增加模具试模过程中的检测频率,及时发现和修正尺寸偏差问题。

2.选材优化:–选择具有稳定性能的模具材料,如优质合金钢等;–充分考虑材料热胀冷缩特性,进行合理的尺寸设计。

2. 表面质量问题解决对策1.加工方式改进:–优化模具加工的工艺流程,减小切削力和热裂纹产生的可能性;–使用先进的电火花加工技术,提高模具表面质量。

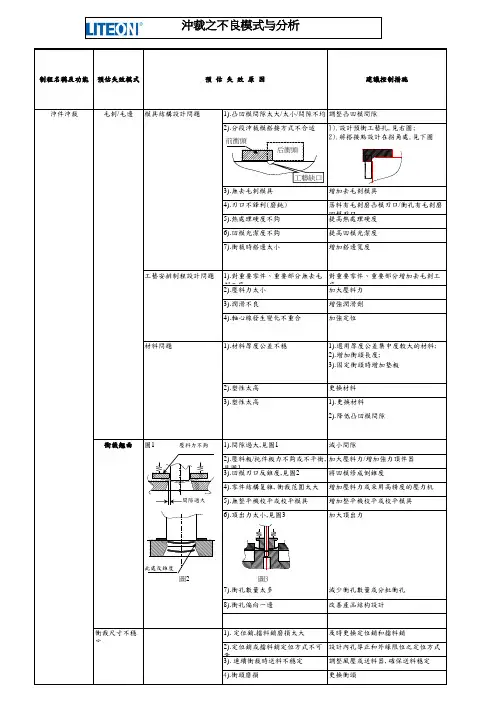

在级进模的冲压生产中,针对冲压不良现象必须做到具体分析,采取行之有效的处理对策,从根本上解决所发生之问题,如此才能降低生产成本,达到生产顺畅。

本文就来根据生产中常见的冲压不良现象其产生的原因及处理对策进行分析,为模具维修人员做参考。

一、冲件毛边1、原因:(1)刀口磨损;(2)间隙过大研修刀口后效果不明显;(3)刀口崩角; (4)间隙不合理上下偏移或松动;(5)模具上下错位。

2、对策:(1)研修刀口;(2)控制凸凹模加工精度或修改设计间隙;(3)研修刀口;(4)调整冲裁间隙确认模板穴孔磨损或成型件加工精度等问题;(5)更换导向件或重新组模。

二、跳屑压伤1、原因:(1)间隙偏大;(2)送料不当;(3)冲压油滴太快,油粘;(4)模具未退磁;(5)凸模磨损,屑料压附於凸模上;(6)凸模太短,插入凹模长度不足;(7)材质较硬,冲切形状简单;(8)应急措施。

2、对策:(1)控制凸凹模加工精度或修改设计间隙;(2)送至适当位置时修剪料带并及时清理模具;(3)控制冲压油滴油量,或更换油种降低粘度;(4)研修后必须退磁(冲铁料更须注意);(5)研修凸模刀口;(6)调整凸模刃入凹模长度;(7)更换材料,修改设计。

凸模刃入端面装顶出或修出斜面或弧性(注意方向)。

减少凸模刃部端面与屑料之贴合面积;(8)减小凹模刃口的锋利度,减小凹模刃口的研修量,增加凹模直刃部表面的粗糙度(被覆),采用吸尘器吸废料。

降低冲速,减缓跳屑。

三、屑料阻塞1、原因:(1)漏料孔偏小;(2)漏料孔偏大,屑料翻滚;(3)刀口磨损,毛边较大;(4)冲压油滴太快,油粘;(5)凹模直刃部表面粗糙,粉屑烧结附著於刃部;(6)材质较软;(7)应急措施。

2、对策:(1)修改漏料孔;(2)修改漏料孔;(3)刃修刀口;(4)控制滴油量,更换油种;(5)表面处理,抛光,加工时注意降低表面粗糙度;更改材料,(6)修改冲裁间隙;(7)凸模刃部端面修出斜度或弧形(注意方向),使用吸尘器,在垫板落料孔处加吹气。

連續沖模常見設計缺陷及其解決措施一.沖裁中常見不良1.跳屑2.金屬絲3.沖子蹦4.模仁裂與堵料5.接刀毛頭6.尺寸超差7.壓板斷8.啃刀口9.接刀設計錯(粗定位無效果)二.折彎成形常見不良1.違反先壓料後成形原則2.沖子斷差太大3.框口磨損4.拉毛5.兩次折彎折彎線設計錯6.折彎成形尺寸不穩定7.成形尺寸不到位8.浮動模仁定位段太短,晃動幅度大9.浮動模仁或Lifter,易跳出來(危險性大),或者設計強度太差10.KINK的成形問題11.尺寸不良的幾個因素:1)角度2)圓角3)展開長度4)折彎線處之逃料三.整形機構1.斜面整形的適用范圍及常見問題點2.擺塊整形機構的適用范圍及常見問題點3.斜面整形機構的適用范圍及常見問題點4.一次折彎整形機構的局限性四.翻邊打卡荀等起伏成形工站常見問題點1.翻邊口部裂紋2.翻邊高度小3.扭力不足4.翻邊起皺5.卡荀斷6.起伏成形對相鄰已成形尺寸的影響7.撕破成形高度偏低五.下料時常見問題:(下料不暢)1.廢料留在模面(821-762N1)2.下料不暢,加吹氣,頂桿3.混料4.下產品改為下廢料(吹氣方式)六.抽引中常見問題點1.毛坯太大2.毛坯太小3.抽引拉裂4.抽引起皺5.壁部拉毛6.Carry相互擠壓7.定位不可靠8.大肚子七.結構設計中常見問題:1.定位針固定在沖子固定板上2.剝料套設計不良3.料條定位不好(追加導板)4.壓板,彈簧斷裂(改沖子固定方式)5.背板螺絲太靠外6.抽引第一抽不分開7.缺少整形工站8.定位針太少,太細9.Lifter無爬坡(模仁太短)八.料條設計問題:1.剛性太差2.前後工序排配不合理3.粗定位無效4.定位針孔太靠後九.幾種常見的典型機構十.其它常見問題:1.大平面的平面度問題2.SMT PAD的共面度問題3.鉚合中的一些問題及解決措施4.料帶式產品的扇形(波浪形)第一章沖裁中常見不良一.跳屑一)跳屑的幾種情況:1.切邊時的跳屑:原因:改善措施:2.小方孔,小圓孔跳屑原因:1)間隙太大2)有較多的油3)料太薄改善措施:1)收緊間隙2)減少用油3)加向下吹氣,在廢料下面形成負壓4)設變模仁加工方式(改為PG加工),提高刃口段光潔度5)對沖子結構作重新設計6)對鐵材產品模具備品須退磁幹凈)3.細小廢屑:(常見於有撕破的模具,有重切時尤為時顯,821-220模)4.大片廢屑的跳屑原因: 同2改善措施:1)加頂桿2)加吹氣3)對其形狀復雜化(和carry相連一側)5.其它狀況的跳屑:原因:工序排配設計不合理改善措施:重新調整工序排配(重新設計接刀)二)跳屑的危害:1.產生模痕,壓傷等不良2.對間歇性跳屑,不易發現,極易流出不良品3.維修不易(常採用異形沖子,刃口披覆等有損備品壽命和產品斷面質量的方式)致生產效率和稼動率低4.不良品產生時常需大量的人工進行挑選二.金屬絲一)危害:1.組裝成成品後,極易造成短路(SHORT),是要絕對禁止的嚴重一種不良2.脫落時易在產品上產生模痕3.當有發生時須耗費大量的人力對其重工二)產出原因:常見於有撕破的模具,比如:1.先向下撕破,後又被向上拍平,撕破切口處產生二次擠壓,形成金屬絲2.先向一個方向撕破後又向相反方向折彎成形3.一次撕破折彎不到位時,讓設計不合理三)改善措施:1.撕破處後面工站閃開(放電)避免撕破和被反復拍打。

五金连续冲模常见不良及其改善措施一、冲裁中常见不良(一)跳屑1.跳屑的几种情况:(1)切边时的跳屑:原因:系不完整的冲孔废料难以有效卡在模仁里,故易跳屑。

改善措施:修边结构复杂化。

(2)小方孔,小圆孔跳屑:原因:a、间隙太大b、有较多的油c、料太薄改善措施:a、收紧间隙b、减少用油c、加向下吹气,在废料下面形成负压d、设变模仁加工方式(改为PG加工),提高刃口段光洁度e、对冲子结构作重新设计f、对铁材产品模具备品须退磁干净(3)细小废屑:(常见于有撕破的模具,有重切时尤为时显,821-220模)(4)大片废屑的跳屑原因:同(2)改善措施:a、加顶杆b、加吹气c、对其形状复杂化(和carry相连一侧)(5)其他状况的跳屑:原因:工序排配设计不合理。

改善措施:重新调整工序排配(重新设计接刀)2.跳屑的危害(1)产生模痕,压伤等不良(2)对间歇性跳屑,不易发现,极易流出不良品。

(3)维修不易(常采用异性冲子,刃口披覆等有损备品寿命和产品断面质量的方式)致生产效率和稼动率低(4)不良品产生时常需要大量的人工进行挑选(二)金属丝危害1、组装成成品后,极易造成短路(short),是要绝对禁止的严重一种不良2、脱落时易在产品上产生模痕3、当有发生时须耗费大量的人力对其重工产生原因常见于有撕破的模具,比如:1、先向下撕破,后又被向上拍平,撕破切口处产生二次挤压,形成金属丝2、先向一个方向撕破后又向相反方向折弯成形3、一次撕破折弯不到位时,让设计不合理改善措施1、撕破处后面工站闪开(放电)避免撕破和被反复拍打。

(抽引毛坯的准备)2、对抽引,有撕破准备毛坯的后面各工站,均应闪开撕破缝隙处,或是重新对carry进行设计,以改善其变形,防止接缝段太长。

3、撕破方向应和后续**进行的成形方向一致,能采用一次撕破折弯成形方案的要尽可能采用。

4、在撕破处须进行二次forming,要合理设计穿过缝隙的冲子和模仁与撕破口间的间隙>0.02(三)冲子蹦根源:结构设计不合理1、直刀面太长为(大于10mm)2、该用PG加工(光学研磨)的未用,由于压板槽的影响,使用强度大大削弱(820-380N1)3、采用PG加工时结构设计不合理,PG槽对其削弱很多,822-173U形冲子4、弧量的部分太过细长5、太过细小冲子的导向段送样不合理(入子加工方式不好)改善措施:1、PG加工的冲子直刀面应小于10mm2、长*宽<3*3者应采用PG加工方式来设计和加工3、对大多数改U形结构冲子来讲,尽量采用PG加工,也应采用分体式结构,以尽量减小对其强度的削弱。

常见冲压质量问题及解决之冲裁件的常见缺陷及原因分析冲裁件的常见缺陷及原因分析冲裁是利用模具使板料分离的冲压工序。

冲裁件常见缺陷有:毛刺、制件表面翘曲、尺寸超差。

1、毛刺在板料冲裁中,产生不同程度的毛刺,一般来讲是很难避免的,但是提高制件的工艺性,改善冲压条件,就能减小毛刺.产生毛刺的原因主要有以下几方面:1.1 间隙冲裁间隙过大、过小或不均匀均可产生毛刺。

影响间隙过大、过小或不均匀的有如下因素:a 模具制造误差-冲模零件加工不符合图纸、底板平行度不好等;b 模具装配误差-导向部分间隙大、凸凹模装配不同心等;c 压力机精度差—如压力机导轨间隙过大,滑块底面与工作台表面的平行度不好,或是滑块行程与压力机台面的垂直度不好,工作台刚性差,在冲裁时产生挠度,均能引起间隙的变化;d 安装误差-如冲模上下底板表面在安装时未擦干净或对大型冲模上模的紧固方法不当,冲模上下模安装不同心(尤其是无导柱模)而引起工作部分倾斜;e 冲模结构不合理-冲模及工作部分刚度不够,冲裁力不平衡等;d 钢板的瓢曲度大-钢板不平。

1。

2 刀口钝刃口磨损变钝或啃伤均能产生毛刺。

影响刃口变钝的因素有:a 模具凸、凹模的材质及其表面处理状态不良,耐磨性差;b 冲模结构不良,刚性差,造成啃伤;c 操作时不及时润滑,磨损快;d 没有及时磨锋刃口.1.3 冲裁状态不当如毛坯(包括中间制件)与凸模或凹模接触不好,在定位相对高度不当的修边冲孔时,也会由于制件高度低于定位相对高度,在冲裁过程中制件形状与刃口形状不服帖而产生毛刺。

1.4 模具结构不当1.5 材料不符工艺规定材料厚度严重超差或用错料(如钢号不对)引起相对间隙不合理而使制件产生毛刺。

1。

6 制件的工艺性差-形状复杂有凸出或凹入的尖角均易因磨损过快而产生毛刺。

小结:毛刺的产生,不仅使冲裁以后的变形工序由于产生应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。

大的毛刺容易把手划伤;焊接时两张钢板接合不好,易焊穿,焊不牢;铆接时则易产生铆接间隙或引起铆裂.因此,出现允许范围以外的毛刺是极其有害的。

冲裁模试模的常见缺陷、产生原因及调整方法

试冲的缺

陷

产生原因调整方法

送料不通畅或料被卡死①两导料板之间的尺寸

过小或有斜度

②凸模与卸料板之间的

间隙过大,使搭边翻扭

③用侧刃定距的冲裁模

导料板的工作面和侧刃

不平行形成毛刺,使条料

卡死

④侧刃与侧刃挡块不密

合形成毛刺,使条料卡死

①根据情况修整或重装卸

料板

②根据情况采取措施减小

凸模与卸料板的间隙

③微信公众号:hcsteel

重装导料板

④修整侧刃挡块,消除间

隙

凸、凹模的刃口相碰①上模座、下模座、固定

板、凹模、垫板等零件安

装面不平行

②凸、凹模错位

③凸模、导柱等零件安装

不垂直

④导柱与导套配合间隙

过大,使导向不准

①修整有关零件,重装上

模或下模

②重新安装凸、凹模,使

之对正

③重装凸模或导柱

④更换导柱或导套

⑤修理或更换卸料板

⑤卸料板的孔位不正确或歪斜,使冲孔凸模位移

凸模折断①冲裁时产生的侧向力

未抵消

②卸料板倾斜①在模具上设置靠块来抵消侧向力

②修整卸料板或使凸模加导向装置

凹模被胀裂凹模孔有倒锥度现象c

上口大、下口小)

修磨凹模孔,消除倒锥现

象

卸料不正常,退不下料①由于装配不正确,卸料

机构不能动作,如卸料板

与凸模配合过紧,或因卸

料板倾斜而卡紧

②弹簧或橡胶的弹力不

足

凹模和下模座的漏料板

没有对正,凹模孔有倒锥

度,造成工作堵塞,料不

能排出

④顶出器过短或卸料板

行程不够

①修整卸料板、顶板等零

件

②更换弹簧或橡胶

③修整漏料孔,修整凹模

④顶出器的顶出部分加长

或加深卸料螺钉沉孔的深

度

落料外形和冲孔位①挡料钉位置不正

②落料凸模上导正钉尺

①修整挡料钉

②更换导正钉

置不正,形成偏位现象寸过小

③导料板和凹模送料中

心线不平行,使孔位偏斜

④侧刃定距不准

③修整导料板

④修磨或更换侧刃

冲裁件的形状和尺寸不正确凸模与凹模的刃口形状

及尺寸不正确

先将凸模和凹模的形状及

尺寸修准,然后调整冲模

的间隙

冲压件不平①落料凹模有上口大、下

口小的倒锥,冲件从孔中

通过时被压弯

②冲裁模结构不当,落料

时没有压料装置

③在连续模中,导正钉与

预冲孔配合过紧,将工件

压出凹陷,或导正钉与挡

料销之间的距离过小,导

正钉使条料前移,被挡料

销挡住

①修磨凹模孔,消除倒锥

度现象

②加压料装置

③修小挡料销。