钛合金激光熔化堆积快速成型技术

- 格式:doc

- 大小:27.00 KB

- 文档页数:3

第35卷,增刊V bl-35SuppI em e nt红外与激光工程I n丹ar ed a nd I,as er E n gi n eer i ng2006年l O月O ct.2006金属零件选区激光熔化快速成型技术的现状及发展吴峥强,来克娴(广东轻工职业技术学院机械与电子工程系,广东广州510300)摘要:选区激光熔化(s L M)是为了直接获得致密的金属零件而发展起来的一种新型快速成型工艺。

该方法利用直径30~50L I m的聚焦激光束,把金属或合金粉末逐层选区熔化,堆积成一个冶金结合、组织致密的实体。

其外形不需进一步加工,经抛光或简单表面处理就可直接作模具或工具使用。

阐述了目前SL M设备、工艺、软件等方面的现状、发展及应用。

关键词:金属零件直接制造;快速成型:选区激光熔化中图分类号:T N249文献标识码:A文章编号:1007—2276(2006)增C.0399.06St at us a nd deV el opm e nt of r api d pr ot o姆pi ng t echnol ogy ofm et a l par t s by se l ect i V e l as er m el t i ng、肌J Zhe ng-qi a ng,L A I K e-x i an(M cch扑ical卸d E l ect ri ca l En gi nee—n g D epanm ent,G u锄gdong L唔ht In d u st f y Tcc h nj c al coll ege,G啪gzI lou510300,C hi na)A bst r ac t:Se l ec t i V e l as er m e l t i ng(SLM)i s a new deV el oped r a pi d prot ot ypi n g t echnol og y,w hi ch is dri V e n by t he need t o obt ai n hi曲-dens i t y m et al par t s di re ct l y.A m et al bod y w i t h m e t a l l ur gi ca l j oi nt and hi gh dens i t y is pr odu ced by SL M,w i t h a pr o cedu r e of se}ec t i V e m el t j ng l a yer-by-l a ye r f or m et al o r a110y pow der,by usi ng a f ocus ed l aser beam w i t h di a m e t er of30~50“m.T he produc t s c an be us ed as m oul ds o r t oo l s aR er pol i s hi ng o r s i m pIe s urf.ace t re a t m e nt w i t hout ot he r m ach i ni ng.The pre s ent s t a t us,deV e l opm e nt and a ppl i cat i ons of SL M t echnol o gy haV e been expou nded i n t he a spec t s of SL M eq ui pm ent,t ech ni q ue and soR w ar e.K ey w or ds:D i r ec t m anu f act uri ng of m et al par t s;R api d pr ot ot ypi ng;S e l e ct i V e l as er m eI t i ng0引言快速成型(R api d Pr ot ot ype,RP)技术是通过材料添加法直接制造实体模型的技术总称,已经被广泛地用于缩短产品生产周期。

熔融沉积成型技术原理熔融沉积成型技术(Melt Deposition Modeling,MDM)是一种先进的快速成型技术,它利用高能激光束或电子束将金属粉末熔融成型,逐层堆积,最终形成所需的零件。

这种技术在航空航天、汽车制造、医疗器械等领域有着广泛的应用前景。

本文将介绍熔融沉积成型技术的原理及其应用。

首先,熔融沉积成型技术的原理是基于金属粉末的熔融堆积。

在成型过程中,激光束或电子束对金属粉末进行瞬间加热,使其熔化成液态金属,然后在特定的位置上进行凝固,形成一层固态金属。

接着,工作台下降一个层次,再次喷射金属粉末,重复上述过程,直至整个零件成型。

这种逐层堆积的方式使得熔融沉积成型技术能够制造出复杂形状的零件,且具有较高的成型精度。

其次,熔融沉积成型技术的原理还包括材料的选择和热力学特性的控制。

在选择材料时,需要考虑金属粉末的熔点和热导率等因素,以确保在激光束或电子束的作用下能够快速熔化和凝固。

同时,需要控制金属粉末的喷射速度、激光束或电子束的功率和扫描速度等参数,以使得每一层的成型质量得到保障。

最后,熔融沉积成型技术的原理还涉及到成型过程中的温度控制和残余应力的消除。

由于金属粉末的熔化和凝固过程是在极短的时间内完成的,因此需要对成型区域进行精确的温度控制,以避免出现裂纹和变形等缺陷。

同时,还需要对成型后的零件进行热处理等工艺,以消除残余应力,提高零件的稳定性和耐久性。

总之,熔融沉积成型技术的原理是基于金属粉末的熔融堆积,通过控制材料特性、热力学参数和成型过程中的温度和应力等因素,实现对复杂零件的高效成型。

这种技术具有成型速度快、成本低、适用性广等优点,将在未来的制造业中发挥重要作用。

科技·探索·争鸣科技视界Science &Technology VisionScience &Technology Vision科技视界1熔融沉积快速成型简介基于CAD/CAM 技术的快速成型技术(又称3D 打印技术)近年来成为社会与科技热点。

该技术是利用CAD 模型驱动,通过特定材料运用逐层累积方式制作三维物理模型的先进制造技术[1]。

整个产品制造过程无需开发模具,利用计算机三维实体建模得到的模型即可直接打印制件,因此可以实现产品的快速制造。

熔融沉积成型(Fused Deposition Modeling ,FDM)则是一种近十几年来得到迅速发展的快速成型制造工艺。

该工艺又叫熔丝沉积,它是将丝状的热熔性材料加热熔化,通过带有一个微细喷嘴的喷头挤喷出来,根据零件的分层截面信息,按照一定的路径,在成型板或工作台上进行逐层地涂覆。

由于热熔性材料的温度始终稍高于固化温度,而成型部分的温度稍低于固化温度,就能保证热熔性材料挤喷出喷嘴后,随即与前一层面熔结在一起。

与SLA 、SLS 等工艺不同,熔融沉积在成型过程中不需要激光,设备维护方便,成型材料广泛,自动化程度高且占地面积小,目前被广泛应用于产品开发、快速模具制作、医疗器械的设计开发及人体器官的原型制作,代表着快速成型制造技术的一个重要发展方向。

但是,由于其成型过程为半固态到固态过程的转化,分层厚度不易降低以及热熔性材料冷却过程中的收缩等因素,使得成型件的精度难以得到保证,也制约了熔融沉积成型的发展。

目前国内外学者针对熔融沉积快速成型设备、材料、工艺以及数值模拟等方面开展了一系列研究并取得了阶段性成果。

2熔融沉积快速成型设备方面的研究进展当前FDM 设备制造系统应用最为广泛的主要是美国Stratasys 公司的产品,从1993年Stratasys 公司开发出第一台FDM1650机型以来,先后推出了FDM-2000,FDM-3000和FDM-8000机型。

激光熔化沉积技术

激光熔化沉积技术是一种先进的加工技术,它利用高能量激光束

将金属粉末熔化并沉积于工件表面,形成具有可控性的金属部件。

这

种技术在航空航天、汽车、医疗等领域都有广泛应用,下面我们来详

细了解一下激光熔化沉积技术的步骤。

步骤一:选材和设计CAD模型

在进行激光熔化沉积技术前,需要先选定适合的金属材料并设计相应

的CAD模型。

目前,常见的金属材料包括钛合金、镍合金、不锈钢等,而CAD模型则可以由计算机辅助设计软件完成。

步骤二:制备金属粉末

为了进行激光熔化沉积技术,还需要制备出适合的金属粉末。

这些金

属粉末在激光束下会被加热并熔化,最终沉积于工件表面形成所需形

状的零件。

金属粉末的制备方式通常有喷射制备、机械制备等多种方法。

步骤三:激光熔化沉积

在进行激光熔化沉积的过程中,激光束在金属粉末和工件表面之间移动,将金属粉末加热至熔点并熔化,最终将热熔态的金属粉末沉积在

工件表面,形成所需几何形状的结构部件。

激光熔化沉积技术的最大

特点就是可以实现精密的三维打印加工,能够制造出非常复杂的形状。

步骤四:后处理

激光熔化沉积技术的后处理通常包括研磨、抛光、清洗等多个步骤。

这些步骤可以提高工件表面质量,消除残留应力等不良现象,从而进

一步提高制件的强度和精度,以满足实际应用需求。

总之,激光熔化沉积技术在实际生产和制造中有着广泛的应用。

随着技术的不断提高,激光熔化沉积技术将越来越成为未来制造领域

的重要趋势。

四种典型的快速成型技术的成型原理一、激光烧结成型原理激光烧结成型(Selective Laser Sintering,简称SLS)是一种快速成型技术,其成型原理是利用激光束对粉末材料进行烧结,逐层堆积形成所需的三维实体。

激光烧结成型的过程主要包括以下几个步骤:首先,利用计算机辅助设计(CAD)软件将待制造的物体进行三维建模,并将模型数据转化为机器能够识别的格式。

然后,将烧结材料粉末均匀地铺在工作台上,使其表面平整。

接下来,利用激光束控制系统,将激光束按照预定的路径和参数扫描在粉末层表面,使其局部熔融烧结。

激光束的能量使粉末颗粒之间发生熔融和烧结,形成一层固体物质。

再次铺上一层新的粉末材料,重复上述步骤,逐层堆积,直至形成整个三维实体。

最后,将成品从未熔融的粉末中清理出来,并进行后续处理,如热处理或表面处理。

激光烧结成型技术具有成型速度快、制作精度高、制造复杂度高等优点。

由于其成型过程中无需使用支撑材料,可以制造出具有复杂内部结构的零件,因此被广泛应用于航空航天、汽车、医疗器械等领域。

二、光固化成型原理光固化成型(Stereolithography,简称SLA)是一种常见的快速成型技术,其成型原理是利用紫外线激光束对光固化树脂进行逐层固化,最终形成所需的三维实体。

光固化成型的过程主要包括以下几个步骤:首先,利用计算机辅助设计(CAD)软件将待制造的物体进行三维建模,并将模型数据转化为机器能够识别的格式。

然后,将液态光固化树脂均匀地铺在工作台上。

接下来,利用紫外线激光束扫描器,将激光束按照预定的路径和参数照射在树脂表面,使其局部固化。

激光束的能量使树脂中的光敏物质发生聚合反应,从而使树脂由液态变为固态。

再次涂覆一层新的液态光固化树脂,重复上述步骤,逐层固化,最终形成整个三维实体。

最后,将成品从未固化的树脂中清洗出来,并进行后续处理,如烘干或光刻。

光固化成型技术具有成型速度快、制造精度高、制造复杂度高等优点。

钛合金激光选区熔化成形技术研究钛合金是一种重要的结构材料,因其具有轻、高强度、耐腐蚀等特点,在航空、航天、医疗器械等领域得到广泛应用。

对于钛合金的加工,传统的机械加工难度大、成本高,而选择激光选区熔化成形技术可以有效提高钛合金的制造效率,降低成本,提高产品质量。

一、钛合金激光熔化成形技术的基本原理钛合金激光选区熔化成形技术是一种基于激光束对材料进行快速加热、熔化和凝固的制造技术。

其基本原理是利用激光器将光能转换为热能,在材料表面形成一个极高温度的小区域,使材料迅速熔化和凝固实现加工。

与传统的机械加工相比,这种技术更加灵活,可以制造出复杂形状的钛合金件,而且不会损伤材料的结构。

二、钛合金激光熔化成形技术的特点1、高精度制造:激光熔化成形技术可以实现微米级的制造精度,对于复杂形状的钛合金件加工尤为适用。

2、制造效率高:与传统机械加工相比,激光熔化成形技术制造效率大大提高,能够节约大量时间成本。

3、材料利用率高:激光熔化成形技术可以精准控制加工区域,使得钛合金材料利用率大大提高。

4、环保节能:激光熔化成形技术可以热能局限在加工区域,避免废料生成,实现节能环保。

5、适用性强:激光熔化成形技术适用于各种类型的钛合金材料,具有广泛的应用前景。

三、钛合金激光熔化成形技术的应用1、航空航天领域:钛合金是航空航天领域中广泛应用的结构材料,激光熔化成形技术可以制造出耐高温、高强度的复杂零件,提高航空航天器的性能和可靠性。

2、医疗器械领域:钛合金在医疗器械领域中应用广泛,如骨科植入物、人工关节等,激光熔化成形技术可以制造出符合人体结构的复杂零件,提高医疗器械的适应性和舒适性。

3、汽车领域:激光熔化成形技术可以制造出高强度、轻量化的钛合金零件,如发动机罩、车身结构件等,提高汽车性能和燃油效率。

四、钛合金激光熔化成形技术的发展趋势随着制造技术的不断发展,钛合金激光熔化成形技术也在不断完善和发展,其发展趋势主要有以下几点:1、设备多元化:钛合金激光熔化成形技术的设备类型越来越多样化,如金属3D打印机、激光焊接装置等,能够适应不同类型的钛合金加工需求。

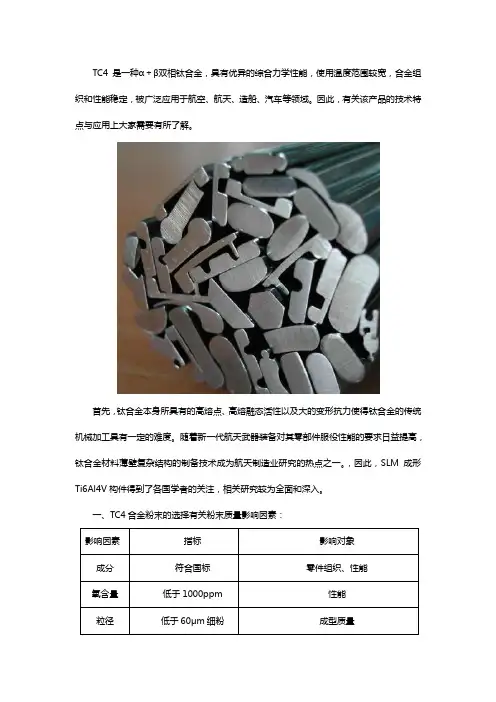

TC4是一种α+β双相钛合金,具有优异的综合力学性能,使用温度范围较宽,合金组织和性能稳定,被广泛应用于航空、航天、造船、汽车等领域。

因此,有关该产品的技术特点与应用上大家需要有所了解。

首先,钛合金本身所具有的高熔点、高熔融态活性以及大的变形抗力使得钛合金的传统机械加工具有一定的难度。

随着新一代航天武器装备对其零部件服役性能的要求日益提高,钛合金材料薄壁复杂结构的制备技术成为航天制造业研究的热点之一。

,因此,SLM成形Ti6Al4V构件得到了各国学者的关注,相关研究较为全面和深入。

一、TC4合金粉末的选择有关粉末质量影响因素:二、TC4增材制造工艺选择,不同增材制造工艺对比三、TC4成型参数的选择采用激光选区熔化技术,零件成型过程中由于扫描速度快、熔池小且凝固快。

因此,打印的工艺参数是影响零件组织、孔隙率和表面粗糙度的重要因素。

四、TC4零件成型支撑的选择SLM是利用金属粉末在激光束的热作用下完全熔化、经冷却凝固而成型的一种技术。

为保证复杂零件的成型质量,SLM工艺一般需要添加支撑结构,其主要作用体现在:1)承接下一层未成型粉末层,防止激光扫描到过厚的金属粉末层,发生塌陷;2)由于成型过程中粉末受热熔化冷却后,内部存在收缩应力,导致零件发生翘曲等,支撑结构连接已成型部分与未成形部分,可有效抑制这种收缩,能使成型件保持应力平衡。

五、TC4激光选区熔化打印案例——卫星领域早在2014年,空客公司就曾采用德国EOS设备成功制造过卫星支架,且采用增材制造手段,较传统的机加工,每颗卫星所需的三个支架的制造时间从一个月减少到不足五天。

在2016年,在两家法国航天公司的共同努力,采用Concept Laser X line 1000R设备为韩国两颗通讯卫星打印了当时最大的3D打印件—卫星支架,单个尺寸达到450×400×210 mm,该支架较传统加工质量减轻了22%。

相比西方国家已成功在3D打印技术成功引用的卫星支架领域,国内还尚未出现卫星支架采用增材制造的相关报道。

激光快速成型技术的原理及主要优点KG-DFB激光光源采用国外高性能DFB激光器芯片,独特设计的ATC和APC电路以及隔离控制,保证了极高的功率及波长稳定性。

快速成型技术的基本工作原理是离散,堆积。

首先,将零件的物理模型通过CAD造型或三维数字化仪转化为计算机电子模型,然后将CAD模型转化为STD(stereolithography)文件格式,用分层软件将计算机三维实体模型在z向离散,形成一系列具有一定厚度的薄片,用计算机控制下的激光束(或其他能量流)有选择地固化或黏结某一区域,从而形成构成零件实体的一个层面。

这样逐渐堆积形成一个原型(三维实体)。

必要时再通过一些后处理(如深度固化,修磨)工序,使其达到功能件的要求。

近期发展的快速成型技术主要有:立体光造型、选择性激光烧结、薄片叠层制造、熔化沉积模型。

由于快速成型(包括激光快速成型技术)仅在需要增加材料的地方加上材料,所以从设计到制造自动化,从知识获取到计算机处理,从计划到接口,等方面来看。

非常适合于CIM、CAD及CAM,同时传统的制造方法相比较,显示住诸多优点。

1.快速性快速性指有了产品的三维表面或体模型的设计就可以制造原型。

从CAD设计到完成原型制造原型。

只需数小时到十几小时的时间。

相比与其他方法快多了。

2.适合成型复杂零件采用激光快速成型技术制造零件时,不论零件多复杂,都由计算机分解为二位数据进行成型,无简单与复杂之分,因此它特别适合成型形状复杂、传统方法难以制造甚至无法制造的零件。

3.高度柔性无须传统加工的工夹量具及多种设备,零件在一台设备上即可成型出具有一定功能的原型及零件。

若要修改零件,只需修改CAD模型即可,特别适合于单件,小批量生产。

4.高度集成化激光快速成型技术将CAD数据转化为STL(快速成型技术标准接口)格式后,即可开始快速成型制造过程。

CAD到STL文件的转换是在CAD软件中自动完成的。

快速成型过程是二维操作,可以实现高度自动化和程序化,即用简单重复的二维操作成型复杂的三维零件,无需特殊的工具及人工干预。

激光选区熔化成型工作原理激光选区熔化成型(Selective Laser Melting,简称SLM)是一种先进的三维打印技术,它基于激光束对金属粉末进行定向熔化,逐层堆积构建出复杂的零件结构。

这种工艺具有高精度、高质量和高灵活性的特点,被广泛应用于航空航天、汽车制造、医疗器械等领域。

1. 激光选区熔化成型的基本原理激光选区熔化成型的基本原理是利用激光束将金属粉末进行局部熔化,并在固化后逐层堆积形成零件。

具体步骤如下:第一步,通过计算机辅助设计(Computer Aided Design,简称CAD)软件将待打印的零件进行三维建模。

第二步,将建模数据转换为切片数据,并通过切片软件生成激光扫描路径。

第三步,将金属粉末均匀地铺在打印台上。

第四步,激光束根据预设的路径控制扫描,在每个扫描点上将金属粉末熔化成液态,形成一个很小的熔池。

第五步,激光束移动到下一个扫描点,重复第四步的熔化过程,直到一层完成。

第六步,被熔化的金属粉末与底板相互粘接,形成一层固体。

第七步,打印台下降一层,重复第三步至第六步的过程,直到整个零件打印完成。

通过以上步骤,激光选区熔化成型技术能够实现高精度的零件制造。

激光束的高能量密度和狭窄的熔化区域,使得零件的熔化和凝固过程非常快速,可以避免材料的过热和过熔的问题。

SLM技术还可以根据需要调整激光功率、扫描速度和层厚等参数,实现对打印质量的控制。

2. 激光选区熔化成型的优势和应用激光选区熔化成型技术具有以下几个显著的优势:2.1 高度灵活性:激光选区熔化成型技术可以打印出复杂的零件结构,包括内部空洞、异形表面和薄壁结构等。

相比传统的加工方法,SLM技术不需要使用模具,可以大大缩短产品开发周期和降低成本。

2.2 高精度和精细性:激光束的直径非常细小,可以实现非常高的精度。

由于激光束的定向和熔化粉末的局部熔化,可以在零件表面形成非常光滑的层面和边缘。

这使得SLM技术在制造复杂、高精度的零部件和模具方面具有独特优势。

激光快速成型技术原理1. 引言激光快速成型技术(Laser Rapid Prototyping,简称Laser RP)是一种通过激光熔化或固化材料来逐层构建三维实体的制造技术。

它可以直接从计算机辅助设计(CAD)模型中生成物理模型,无需任何模具或切削工具。

激光快速成型技术的出现,极大地改变了传统制造业的生产方式,为产品研发与制造提供了一种快速、高效、灵活的解决方案。

本文将详细解释激光快速成型技术的基本原理,包括激光熔化成型(Selective Laser Melting,简称SLM)和激光固化成型(Stereolithography,简称SLA)两种常见的激光快速成型技术原理。

2. 激光熔化成型(SLM)原理激光熔化成型是一种通过激光熔化金属粉末来逐层构建金属实体的技术。

其基本原理如下:2.1 扫描路径规划在激光熔化成型过程中,首先需要根据CAD模型生成切片数据,然后使用计算机算法进行扫描路径规划。

扫描路径规划决定了激光在每一层的照射顺序,以及每个点的激光功率和照射时间。

2.2 激光照射在激光熔化成型过程中,使用高能量密度的激光束照射金属粉末,使其迅速熔化。

激光束的功率和照射时间会根据扫描路径规划的要求进行调整,以确保金属粉末被完全熔化。

2.3 层间粘结在每一层金属粉末被熔化后,需要等待熔融池冷却并凝固,形成一层固态金属。

然后,在下一层金属粉末上重复上述过程,直到构建出完整的三维实体。

每一层之间通过熔融池的凝固来实现粘结,确保构建出的实体具有足够的强度。

2.4 支撑结构在激光熔化成型过程中,由于构建过程是逐层进行的,上层的熔化金属会渗入到下层的固态金属中。

为了避免上层结构的变形和下层结构的破坏,通常需要添加支撑结构。

支撑结构可以提供支撑力和热传导,以保持构建过程的稳定性和精度。

2.5 后处理完成激光熔化成型后,需要进行后处理。

后处理包括去除支撑结构、表面处理、热处理等。

去除支撑结构通常需要机械或化学方法,以保持构建物表面的平整度和光洁度。

试析国内熔融沉积快速成型技术的发展滞因及未来发展趋势1. 引言1.1 熔融沉积快速成型技术的定义熔融沉积快速成型技术是一种先进的制造工艺,也被称为3D打印技术。

通过这项技术,可以根据设计的CAD模型,将金属或塑料等材料逐层堆积成立体零件。

相比传统的加工方法,熔融沉积快速成型技术具有快速、灵活、节约材料等优势,广泛应用于航空航天、汽车制造、医疗器械等领域。

熔融沉积快速成型技术的原理是利用计算机控制系统将材料加热至熔化状态,然后通过喷嘴或激光等工具按照预定的路径逐层构建物体。

这种制造方法不仅可以制造复杂的结构,还可以实现个性化定制,为工业生产带来了革命性的变化。

通过不断改进工艺和材料,熔融沉积快速成型技术正在逐渐成为制造业的主流技术之一。

熔融沉积快速成型技术的定义是一种利用计算机控制系统将材料逐层堆积成立体零件的先进制造工艺,具有快速、灵活、节约材料等优势,在各个领域都有广泛的应用前景。

1.2 熔融沉积快速成型技术的重要性熔融沉积快速成型技术还可以节约材料资源,减少废料产生,降低生产成本,有利于实现可持续发展。

通过熔融沉积快速成型技术,可以实现轻量化设计,减轻产品重量,提高产品性能,同时还可以实现废旧物资的再利用,实现循环经济的发展。

熔融沉积快速成型技术的重要性体现在提高生产效率、满足个性化需求、节约资源、降低成本、推动可持续发展等方面,对于我国的制造业发展具有重要的意义。

加强熔融沉积快速成型技术的研究和推广是十分必要的。

2. 正文2.1 国内熔融沉积快速成型技术发展的现状熔融沉积快速成型技术是一种先进的制造技术,已经在国内得到了广泛应用和推广。

目前,国内熔融沉积快速成型技术的发展已经取得了一定的成就。

在技术水平方面,国内企业已经能够独立研发和生产出一系列熔融沉积快速成型设备,并且实现了一些技术指标的突破。

在应用领域方面,熔融沉积技术已经被广泛应用于航空航天、汽车制造、医疗器械等领域,为我国制造业发展提供了有力支撑。

激光快速成型技术原理激光快速成型技术(Laser Rapid Prototyping,LRP)是一种以激光为能源源,通过逐层熔化或固化材料,实现三维实物快速制造的先进制造技术。

它是在计算机辅助设计(CAD)的基础上,利用计算机数控技术、激光技术和材料科学等多学科的综合应用。

激光快速成型技术的原理主要包括建模、切片、成型三个步骤。

首先是建模。

在激光快速成型技术中,首先需要进行三维模型的建立。

通常使用计算机辅助设计软件进行建模,将设计好的三维模型输入到激光快速成型设备中。

建模过程需要考虑到设计的形状、尺寸、结构等因素,以及材料的特性和制造工艺的要求。

接下来是切片。

在建模完成后,需要将三维模型切片成多个薄层。

切片过程是将三维模型分解为一系列的二维层,每一层都是一个横截面的投影。

切片的精度和层数的选择会直接影响到最终成型件的质量和精度。

最后是成型。

成型过程中,通过控制激光束的扫描轨迹和功率密度,将激光束照射到材料表面,使其局部熔化或固化。

当一层材料完成后,工作台会相应下降一层,然后再次进行激光照射,逐层累积,最终完成整个成型过程。

激光快速成型技术可以使用多种材料,如金属、塑料、陶瓷等,可以制造出具有复杂形状和内部结构的实物。

激光快速成型技术基于激光熔化或固化材料的原理,具有以下优点:激光快速成型技术具有高度的制造自由度。

通过激光束的精确控制,可以实现各种复杂形状的制造,包括内部空腔、薄壁结构等。

这种自由度对于一些特殊形状的零件制造非常有优势。

激光快速成型技术具有高精度和高质量。

激光束的直径非常小,可以实现微米级别的精度。

而且激光束的能量密度非常高,可以使材料迅速熔化或固化,从而得到高质量的成型件。

激光快速成型技术具有快速制造速度。

相比传统的制造方法,激光快速成型技术可以大大缩短制造周期,提高生产效率。

这对于一些小批量、个性化的生产要求非常适用。

激光快速成型技术还具有材料利用率高、减少了加工工序、降低了生产成本等优点。

熔融沉积快速成型工艺技术熔融沉积快速成型工艺技术(Rapid Prototyping by Additive Manufacturing)是一种新兴的制造技术,它可以通过将材料一层层地堆积在一起来创建复杂的三维物体。

这种技术已经在许多领域得到了广泛的应用,包括航空航天、医疗、汽车制造等。

熔融沉积快速成型工艺技术的出现,使得制造业在生产效率、成本控制和产品设计方面都取得了重大进展。

熔融沉积快速成型工艺技术的原理是利用计算机辅助设计(CAD)软件将三维模型分解成许多薄层,然后通过一种称为“熔融沉积”的方法,将材料一层层地堆积起来。

这种堆积过程通常是通过喷嘴或激光熔化材料来实现的。

在堆积过程中,每一层的形状都是根据前一层的形状来确定的,这样就可以逐层地构建出复杂的三维结构。

最终,堆积完成后,就可以得到一个与设计模型完全相同的实体物体。

熔融沉积快速成型工艺技术的优势之一是可以快速制造出复杂的结构。

传统的制造方法通常需要制作模具或者进行多道工序的加工,而熔融沉积快速成型工艺技术可以直接根据设计模型来制造物体,大大节省了制造时间。

此外,由于是通过堆积材料来制造物体,因此可以实现对材料的高效利用,减少了浪费。

另外,熔融沉积快速成型工艺技术还可以实现个性化定制,因为可以根据客户的需求来制造不同的产品。

在航空航天领域,熔融沉积快速成型工艺技术已经得到了广泛的应用。

航空航天零部件通常需要具有复杂的结构和高强度,而传统的制造方法往往难以满足这些要求。

熔融沉积快速成型工艺技术可以根据设计模型直接制造出具有复杂结构的零部件,而且可以使用各种先进的材料,如钛合金、高温合金等,来满足航空航天领域对材料性能的要求。

此外,熔融沉积快速成型工艺技术还可以实现对零部件的修复和更新,大大延长了零部件的使用寿命。

在医疗领域,熔融沉积快速成型工艺技术也发挥着重要作用。

医疗器械和假体通常需要根据患者的个体特征来定制,而传统的制造方法往往难以满足这些要求。

激光重熔技术激光重熔技术是一种先进的材料加工技术,利用激光束的高能量密度来实现材料的加热和熔化,然后通过调控激光束的功率和扫描速度,实现材料的凝固和再结晶,从而达到精确控制材料形态和性能的目的。

激光重熔技术在材料加工领域具有广泛的应用前景。

它可以用于材料表面的改性处理,如表面强化、表面合金化等。

通过激光重熔技术,可以在材料表面形成高强度的熔化层,从而提高材料的耐磨性、耐腐蚀性和高温性能。

同时,激光重熔技术还可以用于材料的快速成型,即通过激光束的扫描和定向凝固,直接将粉末材料熔化成所需形状的零件,无需传统的模具和冲压工艺,大大提高了生产效率和产品质量。

激光重熔技术的关键在于激光束的能量控制和材料的熔化与再结晶过程。

首先,激光束的功率和扫描速度需要合理选择,以确保材料能够充分被熔化和再结晶,同时避免过度熔化和烧损。

其次,激光束的聚焦和扫描方式也需精确控制,以实现对材料形态和性能的精细调控。

此外,材料的物理性质和熔化行为也会影响激光重熔的效果,因此在选择材料和调控工艺参数时需要进行充分的研究和实验。

激光重熔技术还可以与其他材料加工技术相结合,形成多工艺联合加工系统,以满足不同材料和加工要求。

例如,可以将激光重熔技术与激光沉积技术相结合,实现材料的快速成型和修复。

还可以将激光重熔技术与激光切割技术相结合,实现材料的切割和微加工。

激光重熔技术在航空航天、电子信息、汽车制造等领域具有广泛的应用前景。

例如,在航空航天领域,可以利用激光重熔技术对航空发动机叶片进行表面强化处理,提高其耐高温和耐磨性能,从而延长发动机的使用寿命。

在电子信息领域,可以利用激光重熔技术对半导体材料进行精细加工,实现微电子器件的高精度和高可靠性。

在汽车制造领域,可以利用激光重熔技术对汽车发动机缸体和汽缸盖进行修复,提高其使用寿命和性能。

激光重熔技术是一种具有广泛应用前景的先进材料加工技术。

它能够实现对材料形态和性能的精细调控,为材料加工和制造领域带来了新的机遇和挑战。

钛合金激光熔化堆积快速成型技术

一、引言

钛合金具有密度低、比强度高、耐蚀性以及优异的高温力学性能等突出特点,在航空航天、船舶、医疗等高技术和尖端科学领域发挥着重要作用,已成为材料科学的重要研究领域之一。

在航空领域,钛合金材料做成的各种机身加强框、梁、接头等大型关键主承力结构件,因为强度大、重量相对较轻,目前被大多数先进飞机所采用。

如波音公司和空客公司研制的新一代民用客机(B一787、A一380)中钛合金用量已由第三代(B一747、A一300)的不到4%上升到9%以上,第三代歼击机中钛合金结构件用量由F一1 6的约3%增加到了F/A1 8-ElF、苏一27的15%以上,而第四代歼击机F一22中钛合金结构件用量已占机身结构总重量的41%。

事实上,大型整体钛合金结构件用量的高低已成为衡量飞机等国防装备技术先进性的重要标志之一。

基于钛合金复杂的工艺性能,传统的钛合金锻造对工艺参数非常敏感,锻造温度、变形量、及冷却速度的改变都会引起钛合金组织性能的变化。

由于钛合金的化学活性高,易于空气中的N、O发生剧烈化学反应,且易于锻造中常用的耐火材料发生化学反应。

由于受钛合金本性的影响,采用“锻造+机械加工”等传统技术制造大型复杂钛合金关键结构件,不仅需要大型钛合金铸锭熔铸与制坯、万吨级以上重型液压锻造工业装备,而且制造工序繁多、工艺复杂,需要大型钛合金铸锭真空熔铸、大规格锻坯制备、大型锻造模具加工等,零件机械加工余量很大、材料利用率低(一般小于5~10%)、数控加工时间长、制造成本高、生产周期长,严重制约了大型钛合金结构件在先进工业及国防装备中的广泛应用,大型钛合金主承力结构件低成本、短周期成形制造技术,也是制约我国航空装备研制与生产的技术“瓶颈”之一!

然而,随着科技的发展和技术革新,中国掌握的钛合金制造技术也实现了跨越式的进步。

一种“激光熔化堆积快速成型技术”应用于钛合金制造中,利用金属粉末(或丝材),通过一束高性能激光,对金属原材料进行逐层熔化堆积,直接由零件CAD模型一步完成全致密、高性能、大型复杂金属零件的“近终成形”制造,是一种具有“变革性”意义的数字化、短周期、低成本先进的制造新技术,在航空、航天等国防装备研制与生产中具有广阔的前景,与传统钛合金制造技术(锻压+机械加工、锻造+焊接等)相比,具有以下突出优点:

(1)高性能材料制备与复杂零件“近终成形”制造一体化,无需零件毛坯制备和锻压模具加工、无需大型或超大型锻铸工业装备及其相关配套设施;

(2)零件具有晶粒细小、成分均匀、组织致密的独特快速凝固组织,综合力学性能优异;

(3)零件的材料利用率高(可比锻件提高5倍以上)、数控机械加工时间短;

(4)制造成本低、生产制造周期短;

(5)工艺与设备简单、工序少而短、具有高度柔性与“超常”快速反应能力:

(6)可以方便地实现包括W、Mo、Nb、Ta等各种难熔及Ti、Zr等各种高活性高性能金属材料零件的材料制备和零件直接“近终成形”;

(7)可根据零件的工作条件和性能要求,通过灵活改变局部激光熔化沉积材料的化学成分,实现多材料梯度复合高性能金属的直接近终成形制造;

(8)具有对构件设计与批量变化的高度柔性与快速反应能力。

激光快速成形技术的独特优

点,为克服大型钛合金结构件上述制造技术缺点提供了一条新途径。

二、钛合金激光熔化堆积快速成型技术国外研究进展

迄今为止,国外只有美国AeroMet公司(1998年MTS公司出资与宾州外立大学、约翰哈普金斯大学合作成立了专门从事飞机钛合金结构件激光快速成形制造的高技术公司,该公司2005年1 2月已破产倒闭),在2002~2005年期间实现了激光快速成形钛合金结构件在飞机上的应用。

2000年9月成功完成对激光成形钛合金全尺寸飞机机翼结构件的地面性能考核试验,构件疲劳强度及静强度达到了取代传统锻造及铸造飞机钛合金构件的要求。

2001年起AeroMet公司开始小批量为波音公司生产F/A一8E/F舰载联合歼击/攻击机供应发动机舱推力拉梁、机翼转动折叠接头、翼梁、带筋壁板及龙骨梁壁板等机翼钛合金非主承力结构件。

2002年制定出了激光快速成形i6A14V产品技术标准,该公司从2002年开始直到2005年12月宣布破产倒闭为止,激光快速成形制造的Ti6A14V等飞机钛合金构件已在F 一22、F/A18一ElF等飞机上装机应用。

美国AeroMet公司是世界历史上第一家掌握飞机钛合金结构件激光快速成形技术并成功实现装机应用的单位,但令人遗憾的是。

由于受其激光快速成形工艺固有缺点的影响,其激光快速成形Ti6A14V等钛合金构件即使经过后续热等静压(HIP)或开模锻造(Open Die For.qinq)加工,零件材料的疲劳性能始终明显低于锻件水平,致使激光快速成形钛合金构件无法实现在飞机关键主承力结构件上的应用,限制了激光快速成形钛合金结构件在飞机上的应用范围并最终导致Ae roMet公司于2005年12月宣布破产倒闭。

三、钛合金激光熔化堆积快速成型技术国内研究进展

迄今为止国内开展过钛合金激光熔化快速成形技术研究的单位只有北京有色金属研究总院、西北工业大学和北京航空航天大学等少数几家单位,但除北航外,尚未实现在飞机上的装机应用。

北京航空航天大学激光材料成形与制备实验室,与沈阳飞机设计研究所等单位产学研紧密结合,自1 998年以来一直致力于钛合金结构激光快速成形工艺、成套工艺装备及工程化应用关键技术的研究。

“十五”期间,自主研制成功国内首套、具有自主知识产权的“自由平面接触/动态密封/惰性气氛保护”钛合金结构件激光快速成形成套工艺装备系统。

突破了飞机钛合金次承力结构件激光熔化沉积制造工艺及装机应用关键技术,激光熔化沉积制造TC4、TAl5、BT22、TC2等钛合金室温及高温拉伸、高温持久、高温蠕变、光滑疲劳、缺El疲劳等力学性能均显著超过锻件,2005年来激光快速成形TAl5、TC4等多种钛合金结构件,已实现在飞机上的装机应用,零件材料利用率提高了5倍、制造周期缩短了2/3、制造成本降低了1/2以上。

“十一五”期间,在飞机大型主承力钛合金结构件激光熔化沉积制造工艺、成套装备、过程控制、长期工艺稳定性及构件质量保障等系列核心关键技术上取得了突破性进展。

研究出了大型整体钛合金主承力结构件激光快速成形新工艺,解决了激光快速成形大型整体钛合金主承力结构件变形与开裂的的“技术难题”。

激光快速成形制造出了零件单件重量逾110kq的多种钛合金关键结构件及迄今国内尺寸最大的大型整体钛合金飞机主承力结构件。

结束语

采用激光熔化快速成型技术制造飞机大型整体钛合金结构件,具有无需大型锻造装备及大型锻造模具,材料利用率高,加工量小,成本低,周期短,柔性高效等突出优点,但激光熔化快速成形过程中零件变形开裂预防、内部质量(内部缺陷、晶粒及显微组织等)及力学性能控制、工程化成套装备与过程控制、应用技术标准等是制约飞机大型整体钛合金结构件激光快速技术走向工程应用的关键技术难题。