固定床反应器

- 格式:rtf

- 大小:114.96 KB

- 文档页数:6

固定床反应器工作原理

固定床反应器是一种常见的化学反应装置,其工作原理基于固定床的设计和反应物质在固定床中通过反应产生化学变化。

在固定床反应器中,反应物质流经固定在反应器内的催化剂床层。

催化剂床层通常是由均匀分散的催化剂颗粒组成。

当反应物质通过床层时,催化剂与反应物之间发生相互作用,触发化学反应。

固定床反应器的特点在于,反应物的流动与催化剂床层的固定形成了一个逐渐被消耗的反应物质流动带。

反应物质从反应器的进料口进入固定床,并流经床层中的催化剂,同时发生化学反应。

在流动过程中,反应物质的浓度逐渐降低,而生成物的浓度逐渐增加。

由于固定床反应器内的催化剂床层是固定的,反应物质通过床层时,催化剂的活性成分将不断参与化学反应,而不会被带走。

这种催化剂的固定状态在反应器运行期间始终保持稳定,并且能够持续地促进化学反应。

此外,固定床反应器还具备良好的热负荷分布和传热特性。

固定床内的催化剂床层由于较大的表面积,能够提供充足的接触面积来促进热的传导和传热。

这有助于保持反应器内的恒定温度,并提高化学反应的效率。

总的来说,固定床反应器通过将反应物质与催化剂在固定的床层中接触和反应,实现了连续、高效的化学反应过程。

这种反

应器在化工领域中广泛应用于各种反应,如催化裂化、加氢、氧化等,发挥着重要的作用。

固定床反应器1. 定义固定床反应器是一种常见的化学反应器,用于进行气体相或液体相的催化反应。

它由一个固定的反应床和进料和出料设备组成。

在固定床反应器中,催化剂通常以颗粒或块状填充在反应床中,进料通过固定床内流动,与催化剂发生反应,并最终得到产品。

2. 结构固定床反应器通常由以下几个主要部分组成:•反应器壳体:通常由金属或合金制成,具有足够的强度和耐腐蚀性能,以承受高温高压下的工作条件。

•反应床:位于壳体内部,用于填充催化剂和提供充分的接触面积。

催化剂可以是颗粒状、块状或其他形式。

•进料装置:用于将原料引入反应床中。

通常包括进料管道、阀门和喷嘴等。

•出料装置:用于将产物从反应床中取出。

通常包括出料管道、阀门和收集装置等。

•加热或冷却装置:用于控制反应器的温度,以保持反应的适宜条件。

•压力控制装置:用于控制反应器内部的压力,以保证安全运行。

3. 工作原理固定床反应器的工作原理可以简单描述为以下几个步骤:1.进料:原料通过进料装置引入反应床中。

进料可以是气体相、液体相或两相混合物。

2.反应:进料与催化剂在反应床中接触,发生化学反应。

催化剂提供了活性位点,促进了反应的进行。

3.产物生成:经过一定时间的反应,原料转化为产物。

产物随着流体经过固定床而逐渐形成。

4.出料:产物通过出料装置从固定床中取出,并送入下游处理单元进行分离和纯化。

5.催化剂再生:在一些催化反应中,催化剂会逐渐失活。

此时需要对催化剂进行再生或更换。

4. 特点和优势固定床反应器具有以下特点和优势:•高效性:由于固定床中填充了催化剂,反应物与催化剂之间的接触面积大,反应效率高。

•稳定性:固定床反应器在运行过程中,催化剂相对稳定地停留在床层中,不易流失和损坏。

•可控性:通过控制进料速率、温度和压力等参数,可以实现对反应过程的精确控制。

•适用性广:固定床反应器适用于多种气相和液相反应,可用于生产各种化学品和燃料等。

5. 应用领域固定床反应器广泛应用于工业生产和实验室研究中。

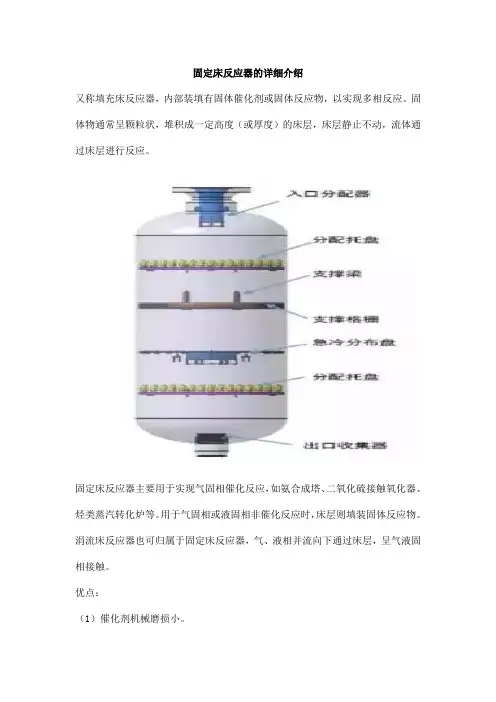

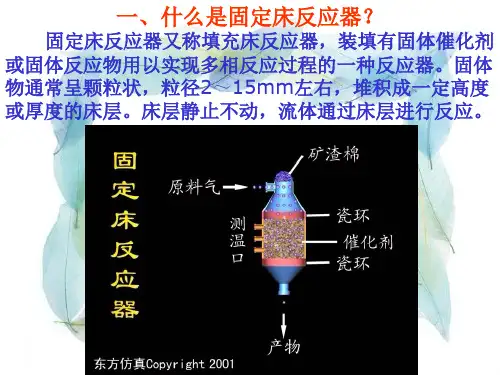

固定床反应器的详细介绍又称填充床反应器,内部装填有固体催化剂或固体反应物,以实现多相反应。

固体物通常呈颗粒状,堆积成一定高度(或厚度)的床层,床层静止不动,流体通过床层进行反应。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

优点:(1)催化剂机械磨损小。

(2)床层内流体的流动接近于平推流,与返混式的反应器相比,可用较少量的催化剂和较小的反应器容积来获得较大的生产能力。

(3)由于停留时间可以严格控制,温度分布可以适当调节,因此特别有利于达到高的选择性和转化率。

(4)可在高温高压下操作。

缺点:(1)固定床中的传热较差。

(2)催化剂的再生、更换均不方便,催化剂的更换必须停产进行。

(3)不能使用细粒催化剂,但固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

固定床反应器的分类(一)按传热方式分类1、绝热式反应器绝热式固定床催化反应器在反应过程中,床层不与外界进行热量交换。

其最外层为隔热材料层(耐火砖、矿渣棉、玻璃纤维等),常称作保温层,作用是防止热量的传出或传入,减少能量损失,维持一定的操作条件并起到安全防护的作用。

绝热式反应器可分为单段绝热式反应器和多段绝热式反应器。

(1)单段绝热式反应器一般为高径比不大的圆筒体,结构简单,生产能力大,但反应过程中温度变化较大。

适合的反应:①反应热效应较小的反应。

②温度对目的产物收率影响不大的反应。

③虽然反应热效应大,但单程转化率较低的反应或者有大量惰性物料存在,使反应过程中温升小的反应。

(2)多段绝热式反应器催化剂床层的温度波动较小,但结构比较复杂,催化剂装卸困难。

多段绝热反应器按段间换热方式的不同可分为三类:①间接换热式②原料气冷激式③非原料气冷激式2、换热式反应器当反应热效应较大时,为了维持适宜的温度条件,必须利用换热介质来移走或供给热量。

固定床反应器总结1. 简介固定床反应器是一种常见的化工反应器类型,用于进行气体或液体相的催化反应。

其特点是反应物在反应器中通过固定的催化剂床层流过,反应发生在催化剂颗粒表面上。

2. 反应机理固定床反应器的反应机理主要包括质量传递和化学反应两个过程。

在质量传递过程中,反应物通过流动相与催化剂表面发生质量传递,进而被吸附到催化剂表面。

在化学反应过程中,吸附的反应物分子与催化剂表面上的活性位点发生化学反应,生成产物。

产物再次进行质量传递,在固定床反应器中,通过连续的物质传递和反应过程,在催化剂床层内实现了高效的转化。

3. 设计与操作注意事项在固定床反应器的设计和操作过程中,需要注意以下几个关键问题:3.1 催化剂选择催化剂的选择对反应器的效果具有重要影响。

催化剂应具备高的活性和选择性,并且能够在反应条件下稳定存在。

此外,催化剂的物理性质(如形状、尺寸)也对反应器性能有一定影响。

3.2 催化剂填充方式固定床反应器中,催化剂的填充方式对反应器性能同样有重要影响。

常见的填充方式有堆积填充和捆绑填充。

堆积填充方式简单易行,但容易形成通道,造成反应不均匀。

捆绑填充方式可以有效缓解通道效应,提高反应器利用率。

3.3 反应器温度控制反应器温度是保证反应进行的关键参数之一。

合适的反应温度能够提高反应速率和产物选择性。

在固定床反应器中,常用的温度控制方式有加热管和冷却器。

合理的温度控制方式可以避免温度过高或过低导致的催化剂失活和副反应的发生。

3.4 反应器的压力控制反应器压力对于反应物质传递速率和反应平衡有重要影响。

控制合适的反应器压力可以提高反应速率和产物选择性。

常见的压力控制方式包括调节进料流量和使用压力控制阀等。

4. 应用领域固定床反应器在化工工业中应用广泛,常见的应用领域包括:•石化工业:用于石油裂化、氢化、重整等反应;•化学工业:用于有机合成、氧化、加氢等反应;•环境工程:用于废水处理和废气处理等。

5. 优缺点分析固定床反应器的优点包括:•反应效果好:催化剂床层的连续流动能够实现高转化率和高选择性;•反应物质传递快:固定床反应器可以借助催化剂床层进行物质传递,实现高效反应;•反应器稳定性高:固定床反应器催化剂床层具备良好的稳定性,催化剂寿命相对较长。

固定床反应器培训1. 简介固定床反应器是一种常用的化工反应器,用于进行气相或液相的催化反应。

在固定床反应器中,催化剂被固定在床层中,而反应物则从床层中通过,发生反应后产生产物。

本文档将介绍固定床反应器的工作原理、结构特点、操作要点以及常见故障和维护方法,旨在帮助读者了解和掌握固定床反应器的基本知识。

2. 工作原理固定床反应器的工作原理基于催化剂和反应物之间的相互作用。

催化剂在反应过程中可以降低活化能,促进反应的进行。

反应物进入固定床反应器后,通过催化剂床层,与催化剂发生反应生成产物。

床层中的催化剂可以提供大量活性位点,增加反应速率,同时也保持了反应物和产物与催化剂之间的接触时间,提高了反应的效率。

3. 结构特点固定床反应器的结构特点主要包括床层、催化剂、进料和出料装置以及控制系统。

•床层:床层是固定床反应器中催化剂的载体,通常由陶瓷、金属或活性炭等材料制成。

床层的设计和选择应考虑催化剂的活性、稳定性和寿命,以及反应物和产物的传质和传热性能。

•催化剂:催化剂是固定床反应器中的关键组成部分,它可以提供活性位点促进反应的进行。

选择合适的催化剂应考虑反应的类型、条件和要求,催化剂的选择应具有较高的催化活性、稳定性和选择性。

•进料和出料装置:进料和出料装置用于将反应物引入和产物排出固定床反应器。

进料装置应确保反应物均匀分布到床层中,同时出料装置应能有效排出产物,避免产物积累。

•控制系统:控制系统用于监测和调节固定床反应器的工作参数,包括温度、压力、流量等。

通过合理的控制系统,可以实现反应过程的自动化控制,提高反应的稳定性和可控性。

4. 操作要点在操作固定床反应器时,需要注意以下几个要点:•温度控制:固定床反应器中的温度是反应过程中一个重要的操作参数,过高或过低的温度都可能对反应产生不良影响。

因此,需要对反应器进行良好的温度控制,确保反应过程在适宜的温度范围内进行。

•压力控制:固定床反应器中的压力也是一个重要的操作参数,过高或过低的压力都可能导致反应产物出现问题。

化工反应过程之固定床反应器固定床反应器是一种常见的化工反应器,广泛应用于工业生产中的催化反应、气体吸附分离、气体净化等领域。

它的特点是反应物固定在反应器内的催化剂床层上,反应过程中通过流体将反应物质质量传递到催化剂表面进行反应,反应生成物质通过床层离开反应器。

固定床反应器的结构主要由反应器本体、进料管、排料管和反应器床层组成。

反应器本体通常由金属材料制成(如不锈钢),具有良好的发热、承压和耐腐蚀性能。

进料管在反应器底部引入反应物质,排料管则在反应器顶部将反应生成物排出。

床层是固定床反应器的核心部分,通常由催化剂颗粒物质装填而成,具有大的比表面积和较高的孔隙度,以提供足够的反应表面积和反应空间。

固定床反应器在化工生产中具有重要的应用。

首先,它广泛用于催化反应。

在固定床反应器中,催化剂床层有效地提供了反应的活性表面,使得反应速率得以提高。

例如,加氢反应、氧化反应、脱氢反应等都可以使用固定床反应器进行。

其次,固定床反应器也被用于气体吸附分离和气体净化。

吸附剂床层能够吸附特定成分,实现气体组分的分离和纯化。

此外,固定床反应器还适用于颗粒物质的固液分离、固气分离等过程。

固定床反应器的工作原理主要包括质量传递和物质平衡两个方面。

在反应物进入床层前,需要先经过预热区,以使其达到适宜的反应温度。

之后,在床层内发生质量传递过程,即反应物质通过流体传递到催化剂表面,发生化学反应。

在反应过程中,需要保持适宜的温度和压力条件,以提供反应的最佳反应速率和选择性。

反应生成物质则随着流体一起流出固定床反应器。

固定床反应器的优势在于:一、反应物质与催化剂的接触充分,反应效率高;二、催化剂寿命长,催化剂载体不易破碎;三、床层的填料物质易于更换和维护;四、反应器体积相对较小,能够实现高度效能的连续化生产。

然而,固定床反应器也有一些缺点需要克服。

首先,反应床层在长时间运行后会出现积碳、堵塞等现象,需进行定期清洗和更换床层。

其次,固定床反应器对反应物料的物理性质要求较高,如化学性质、颗粒度等。

固定床反应器.txt 固定床反应器单元仿真培训系统操作说明书北京东方仿真软件技术有限公司二〇〇六年十月目录一、工艺流程说明 21、工艺说明 22、本单元复杂控制回路说明 23、设备一览 2二、固定床反应器单元操作规程 31、开车操作规程 32、正常操作规程 43、停车操作规程 44、联锁说明 55、仪表及报警一览表 6三、事故设置一览 7四、仿真界面 8附:思考题 10一、工艺流程说明1、工艺说明本流程为利用催化加氢脱乙炔的工艺。

乙炔是通过等温加氢反应器除掉的,反应器温度由壳侧中冷剂温度控制。

主反应为:nC2H2+2nH2?(C2H6)n,该反应是放热反应。

每克乙炔反应后放出热量约为34000千卡。

温度超过66℃时有副反应为:2nC2H4?(C4H8)n,该反应也是放热反应。

冷却介质为液态丁烷,通过丁烷蒸发带走反应器中的热量,丁烷蒸汽通过冷却水冷凝。

反应原料分两股,一股为约-15℃的以C2为主的烃原料,进料量由流量控制器FIC1425控制;另一股为H2与CH4的混合气,温度约10℃,进料量由流量控制器FIC1427控制。

FIC1425与FIC1427为比值控制,两股原料按一定比例在管线中混合后经原料气/反应气换热器(EH-423)预热,再经原料预热器(EH-424)预热到38℃,进入固定床反应器(ER-424A/B)。

预热温度由温度控制器TIC1466通过调节预热器EH-424加热蒸汽(S3)的流量来控制。

ER-424A/B中的反应原料在2.523MPa、44℃下反应生成C2H6。

当温度过高时会发生C2H4聚合生成C4H8的副反应。

反应器中的热量由反应器壳侧循环的加压C4冷剂蒸发带走。

C4蒸汽在水冷器EH-429中由冷却水冷凝,而C4冷剂的压力由压力控制器PIC-1426通过调节C4蒸汽冷凝回流量来控制,从而保持C4冷剂的温度。

2、本单元复杂控制回路说明FFI1427:为一比值调节器。

根据FIC1425(以C2为主的烃原料)的流量,按一定的比例,相适应的调整FIC1427(H2)的流量。

比值调节:工业上为了保持两种或两种以上物料的比例为一定值的调节叫比值调节。

对于比值调节系统,首先是要明确那种物料是主物料,而另一种物料按主物料来配比。

在本单元中,FIC1425(以C2为主的烃原料)为主物料,而FIC1427(H2)的量是随主物料(C2为主的烃原料)的量的变化而改变。

3、设备一览EH-423:原料气/反应气换热器EH-424:原料气预热器EH-429:C4蒸汽冷凝器EV-429:C4闪蒸罐ER424A/B:C2X加氢反应器二、固定床反应器单元操作规程1、开车操作规程本操作规程仅供参考,详细操作以评分系统为准。

装置的开工状态为反应器和闪蒸罐都处于已进行过氮气冲压置换后,保压在0.03MPa状态。

可以直接进行实气冲压置换。

1.1、EV-429闪蒸器充丁烷(1)确认EV-429压力为0.03 MPa。

(2)打开EV-429回流阀PV1426的前后阀VV1429、VV1430。

(3)调节PV1426(PIC1426)阀开度为50%。

(4)EH-429通冷却水,打开KXV1430,开度为50%。

(5)打开EV-429的丁烷进料阀门KXV1420,开度50%。

(6)当EV-429液位到达50%时,关进料阀KXV1420。

1.2、ER-424A反应器充丁烷(1)确认事项①反应器0.03 MPa保压。

②EV-429液位到达50%。

(2)充丁烷打开丁烷冷剂进ER-424A壳层的阀门KXV1423,有液体流过,充液结束;同时打开出ER-424A壳层的阀门KXV1425。

1.3、ER-424A启动(1)启动前准备工作①ER-424A壳层有液体流过。

②打开S3蒸汽进料控制TIC1466.开度30%③调节PIC-1426设定,压力控制设定在0.4MPa,投自动。

(2)ER-424A充压、实气置换①打开FIC1425的前后阀VV1425、VV1426和KXV1412。

②打开阀KXV1418,开度为50%。

③微开ER-424A出料阀KXV1413,乙炔进料控制FIC1425(手动),慢慢增加进料,提高反应器压力,充压至2.523MPa。

④慢开ER-424A出料阀KXV1413至50%,充压至压力平衡。

⑤乙炔原料进料控制FIC1425设自动,设定值56186.8 KG/H。

(3)ER-424A配氢,调整丁烷冷剂压力①稳定反应器入口温度在38.0℃,投自动.使ER-424A升温。

②当反应器温度接近38.0℃(超过32.0℃),准备配氢。

打开FV1427的前后阀VV1427、VV1428。

③氢气进料控制FIC1427设自动,流量设定80 KG/H。

④观察反应器温度变化,当氢气量稳定2分钟后,FIC1427设手动。

⑤缓慢增加氢气量,注意观察反应器温度变化。

⑥氢气流量控制阀开度每次增加不超过5%。

⑦氢气量最终加至200 KG/H左右,此时H2/C2=2.0,FIC1427投串级。

⑧控制反应器温度44.0℃左右。

2、正常操作规程2.1、正常工况下工艺参数(1)氢气流量FIC1427稳定在200KG/H左右。

(2)FIC1425设自动,设定值56186.8 KG/H,FIC1427设串级。

(3)PIC1426压力控制在0.4MPa(4)反应器ER-424A压力PI1424A控制在2.523MPa(5)TIC1466设自动,设定值38.0℃。

(6)反应器温度TI1467A:44.0℃(7)EV429液位LI1426为50%。

(8)EV-429温度TI1426控制在38.0℃。

2.2、ER-424A与ER-424B间切换(1)关闭氢气进料。

(2)ER-424A 温度下降低于38.0℃后,打开C4冷剂进ER-424B的阀KXV1424、KXV1426,关闭C4冷剂进ER-424A的阀KXV1423、KXV1425。

(3)开C2H2进ER-424B的阀KXV1415,微开KXV1416。

关C2H2进ER-424A的阀KXV1412。

2.3、ER-424B的操作ER-424B的操作与ER-424A操作相同。

3、停车操作规程本操作规程仅供参考,详细操作以评分系统为准。

3.1、正常停车(1)关闭氢气进料,关VV1427、VV1428,FIC1427设手动,设定值为0%。

(2)关闭加热器EH-424蒸汽进料,TIC1466设手动,开度0%。

(3)闪蒸器冷凝回流控制PIC1426设手动,开度100%。

(4)逐渐减少乙炔进料阀FV1425,开大EH-429冷却水进料阀KXV1430。

(5)逐渐降低反应器温度、压力,至常温、常压。

(6)逐渐降低闪蒸器温度、压力,至常温、常压。

3.2、紧急停车(1)与停车操作规程相同。

(2)也可按急停车按钮(在现场操作图上)。

4、联锁说明该单元有一联锁。

4.1、联锁源(1)现场手动紧急停车(紧急停车按钮)。

(2)反应器温度高报(TI1467A/B>66℃)。

4.2、联锁动作(1)关闭氢气进料,FIC1427设手动。

(2)关闭加热器EH-424蒸汽进料,TIC1466设手动。

(3)闪蒸器冷凝回流控制PIC1426设手动,开度100%。

(4)自动打开电磁阀XV1426。

该联锁有一复位按钮。

注:在复位前,应首先确定反应器温度已降回正常,同时处于手动状态的各控制点的设定应设成最低值。

5、仪表及报警一览表位号说明类型量程高限量程低限工程单位报警上限报警下限PIC1426 EV429罐压力控制 PID 1.0 0.0 MPa 0.70 无TIC1466 EH423出口温控 PID 80.0 0.0 ℃ 43.0 无FIC1425 C2X流量控制 PID 700000.0 0.0 KG/H 无无FIC1427 H2流量控制 PID 300.0 0.0 KG/H 无无FT1425 C2X流量 PV 700000.0 0.0 KG/H 无无FT1427 H2流量 PV 300.0 0.0 KG/H 无无TC1466 EH423出口温度 PV 80.0 0.0 ℃ 43.0 无TI1467A ER424A温度 PV 400.0 0.0 ℃ 48.0 无TI1467B ER424B温度 PV 400.0 0.0 ℃ 48.0 无PC1426 EV429压力 PV 1.0 0.0 MPa 0.70 无LI1426 EV429液位 PV 100 0.0 % 80.0 20.0AT1428 ER424A出口氢浓度 PV 200000.0 PPm 90.0 无无AT1429 ER424A出口乙炔浓度 PV 1000000.0 PPm 无无无AT1430 ER424B出口氢浓度 PV 200000.0 PPm 90.0 无无AT1431 ER424B出口乙炔浓度 PV 1000000.0 PPm 无无无三、事故设置一览下列事故处理操作仅供参考,详细操作以评分系统为准。

1、氢气进料阀卡住原因:FIC1427卡在20%处。

现象:氢气量无法自动调节。

处理:降低EH-429冷却水的量。

用旁路阀KXV1404手工调节氢气量。

2、预热器EH-424阀卡住原因:TIC1466卡在70%处。

现象:换热器出口温度超高。

处理:增加EH-429冷却水的量。

减少配氢量。

3、闪蒸罐压力调节阀卡原因:PIC1426卡在20%处。

现象:闪蒸罐压力,温度超高。

处理:增加EH-429冷却水的量。

用旁路阀KXV1434手工调节。

4、反应器漏气原因:反应器漏气,KXV1414卡在50%处。

现象:反应器压力迅速降低。

处理:停工。

5、EH-429冷却水停原因:EH-429冷却水供应停止。

现象:闪蒸罐压力,温度超高。

处理:停工。

6、反应器超温原因:闪蒸罐通向反应器的管路有堵塞。

现象:反应器温度超高,会引发乙烯聚合的副反应。

处理:增加EH-429冷却水的量。

四、仿真界面固定床反应器DCS界面固定床反应器现场界面附:思考题标准答案请自行查阅相关资料,本公司不予提供。

1、结合本单元说明比例控制的工作原理。

2、为什么是根据乙炔的进料量调节配氢气的量;而不是根据氢气的量调节乙炔的进料量?3、根据本单元实际情况,说明反应器冷却剂的自循环原理。

4、观察在EH-429冷却器的冷却水中断后会造成的结果。

5、结合本单元实际,理解“连锁”和“连锁复位”的概念。

信言不美,美言不信。

山河破碎风飘絮,身世浮沉雨打萍。