现场3定5s管理教案

- 格式:pptx

- 大小:6.46 MB

- 文档页数:66

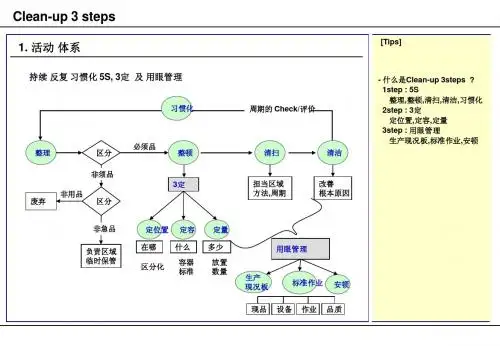

5s3定管理制度一、前言5S是日本企业提出的一种维持现场整洁、管理效率化的管理制度。

它包括了整理、整顿、清扫、清洁和素养这五个一字,而3定则是定序、定位和定标志。

5S3定管理制度旨在通过持续的改善和标准化,提高工作效率,减少浪费,确保生产安全,并提升企业形象。

本文旨在介绍5S3定管理制度的实施步骤、目标、意义、作用和注意事项。

二、实施步骤1. 现场分析首先,对企业的现场进行全面的分析和调查。

了解现场的情况,包括工位布局、物料摆放、设备状态、人员行为等情况,对存在的问题进行逐条记录。

2. 制定计划在分析的基础上,制定5S3定管理制度的实施计划。

包括明确目标、制定时间表、确定实施步骤、明确责任部门和人员、确定资源需求等。

3. 整理(Seiri)首先是清除现场不必要的物品,包括过期物料、损坏设备、废弃工具等。

只保留必要的物品,确保现场整洁、物料充足,避免浪费。

4. 整顿(Seiton)对现场进行整顿,确定物品摆放的位置、设备的摆放顺序、工作区域的布局等。

确保每样物品都有固定的位置,每样设备都有特定的工作区域。

5. 清扫(Seisou)保持现场的清洁,对工作区域、设备、物料进行定期的清扫和整理。

确保现场环境整洁,没有垃圾、灰尘和杂物。

6. 清洁(Seiketsu)培养员工的清洁意识,制定相关的清洁和保养标准,保持现场的清洁度。

定期进行员工的清洁知识和技能培训,提高员工的清洁素养。

7. 素养(Shitsuke)制定相关的管理制度和规章制度,对员工进行教育和培训,引导员工养成良好的工作习惯,坚持执行5S3定管理制度。

8. 定序(Sequencing)确定工作和物料的顺序,确保生产流程的顺畅和高效。

避免物料和工件的混乱,减少生产中的中断和浪费。

9. 定位(Setting)确保设备和工具有固定的位置,方便员工取用,避免浪费时间和精力。

同时,根据工作过程确定必须的设备和工具的摆放位置,确保操作的便捷和高效。

10. 定标志(Signaling)制定统一的标志和标识,确保员工清楚地了解物料摆放的位置、设备的使用方法等。

仓库3定5s管理方案背景介绍仓库是生产及物流环节中的重要组成部分,面对物料的大量进出、堆放、拣选等操作,如何对仓库进行有效的管理,是提高生产及物流效率的关键。

其中,3定5s管理方案是一种被广泛应用于仓库管理的方法,下面将详细介绍其具体内容。

3定5s管理方案的基本概念•3定指的是控制品种、数量和位置的定位。

•5s则是指整理,整顿,清扫,清洁和保持(Seiri,Seiton,Seiso,Seiketsu和Shitsuke)。

通过3定,可以让每个物料在仓库中都有固定的位置,避免混乱和交叉,方便快速地定位物料。

通过5s,可以使得仓库环境变得清洁整齐,减少事故和错误率,提高工作效率。

3定5s管理方案的具体实施1. 3定1.1 控制品种仓库内应根据物料的种类和特性,制定合理的物料分区和存储方式。

同类物料应统一放置在相同区域或货架上,而不同种类的物料则应分别存放,避免交叉混淆。

1.2 控制数量仓库内应根据物料的使用频率、存储需求等综合因素,制定合理的物料存储量。

一些常用物料应保持充足的存储量,而一些不常用的物料则可以减少存储量,以节省仓库空间。

1.3 控制位置仓库内每个物料应有固定的存储位置,既便于管理,也方便快速取放。

在制定存储位置时,应考虑到物料的大小、重量、存储方式等各项因素,做到位置合理、取用方便。

2. 5s2.1 整理(Seiri)删除不必要的物品,分类储存并标记。

2.2 整顿(Seiton)整理储存物品的形态以及量,使其更容易取用。

2.3 清扫(Seiso)对工作区和设备进行常规保养和清洁,视清理为必备环节。

2.4 清洁(Seiketsu)规范性地整理,命名,一出一入,常规保养,清洁和整洁等。

2.5 保持(Shitsuke)激发人性,建立稳定活动,保持习惯。

结论3定5s管理方案是一种高效的仓库管理方法,可以帮助仓库管理人员有效地进行物料分类、分区、储存和标记,规范物料流动过程,保证物料操作的准确性和高效性。

1、5S管理(整理、整顿、清扫、清洁、素养)企业内员工的理想,莫过于有良好的工作环境,和谐融洽的管理气氛。

5S管理籍造就安全、舒适、明亮的工作环境,提升员工真、善、美的品质,从而塑造企业良好的形象,实现共同的梦想。

一、什么是5S管理5S管理就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SETKETSU)、素养(SHITSUKE)五个项目,因日语的罗马拼音均以"S"开头而简称5S管理。

5S管理起源于日本,通过规范现场、现物,营造一目了然的工作环境,培养员工良好的工作习惯,其最终目的是提升人的品质,养成良好的工作习惯:1、革除马虎之心,凡事认真(认认真真地对待工作中的每一件"小事" )2、遵守规定3、自觉维护工作环境整洁明了4、文明礼貌没有实施5S管理的工厂,职场脏乱,例如地板粘着垃圾、油渍或切屑等,日久就形成污黑的一层,零件与箱子乱摆放,起重机或台车在狭窄的空间里游走。

再如,好不容易导进的最新式设备也未加维护,经过数个月之后,也变成了不良的机械,要使用的工夹具、计测器也不知道放在何处等等,显现了脏污与零乱的景象。

员工在作业中显得松松跨跨,规定的事项,也只有起初两三天遵守而已。

改变这样工厂的面貌,实施5S管理活动最为适合。

5S管理与其它管理活动的关系1、5S是现场管理的基础,是全面生产管理TPM的前提,是全面品质管理TQM的第一步,也是ISO9000有效推行的保证。

2、5S管理能够营造一种"人人积极参与,事事遵守标准"的良好氛围。

有了这种氛围,推行ISO、TQM及TPM就更容易获得员工的支持和配合,有利于调动员工的积极性,形成强大的推动力。

3、实施ISO、TQM、TPM等活动的效果是隐蔽的、长期性的,一时难以看到显著的效果,而5S管理活动的效果是立竿见影。

如果在推行ISO、TQM、TPM等活动的过程中导入5S管理,可以通过在短期内获得显著效果来增强企业员工的信心。

车间现场5S管理的“整顿三定”原则

1. 定位置

对所要放置的物品进行规划,使得其符合物流、效率、安全合理性。

定位使得车间环境整齐划一,工作人员按照指示行事,工作思路变得清晰,操作流程变得便捷,从而提高生产效率。

倘若不按照仓位放置,直接导致账务不实,物品凌乱,人力时间造成大量浪费,使得生产效率低下,为企业造成巨大损失。

2. 定名称

将指定位置放置的物品给予标示物品名称,防止其他物品混杂在该区域,做到对号入座的效果。

对物品进行仓位编号会便于工作人员区分物品种类,简单明了的编号会方便记忆,让人有规律可寻,也便于智能化输入与查找,为后期的管理维护提供便利。

3. 定数量

对指定区域规定了名称的物品进行数量的规定,防止出现乱堆及超高等安全事项,造成人员或者物品的安全威胁。

在定量原则中,首先物品要限高,物品堆放有限制高度的要求或者堆放层数要求不得超高,对于存放柜高度限制的不得出现挤压;其次,物品应该限制其宽度,物品放置数量需要考虑到现场规划的横向情况,不要超线挤压越位;最后还要限制其长度,物品数量需要考虑到现场的长度限制。

定数量在很大程度上能够减少物品的压损、爆破等损坏,在管理方面也显得容易许多,通过对现场的勘察,很容易进行目视化管理。

在账目上更利于日清盘点,及时更新仓位信息,做到有账可清。

车间现场5S管理的标准是什么?除了上述的三定原则,还要根据企业自身的管理及资源配置情况进行定制。

理论是实践的基础,而实践才是产生效益的根本,所以博革企业咨询建议大家在做5s管理的同时,切记实践与坚持。