Metal Corrosion

- 格式:xls

- 大小:155.50 KB

- 文档页数:4

48海上石油平台作为全球能源供应的关键基础设施,常年受到海水、湿气、温度变化以及生物侵蚀的影响。

这种特殊的环境使得金属腐蚀成为一个不可忽视的问题,直接关系到平台的安全运营和使用寿命。

海水中的盐分、湿气和氧气是金属腐蚀的主要诱因,而温度的波动和生物活动则加速了腐蚀过程。

这种腐蚀不仅危及结构安全,还可能导致重大的环境污染事件,如石油泄漏等。

高质量的金属防腐蚀技术不仅可以提高平台的安全性和可靠性,减少事故和损失的风险,而且可以降低运营成本,提高经济效益。

1 腐蚀分类1.1 均匀腐蚀均匀腐蚀是常见的腐蚀形式,表现为金属表面均匀地失去材料,这种腐蚀通常导致金属表面出现均匀的锈蚀或蚀刻,但不会形成孔洞或裂缝。

在海洋环境中,由于海水中含有大量的氯化物,铁及其合金容易发生均匀腐蚀。

此类腐蚀通常与金属表面与腐蚀介质(如海水中的盐分和氧气)的直接接触有关。

不同类型的金属和合金对均匀腐蚀的抵抗力不同。

例如,铁和钢在海水中更容易均匀腐蚀,而某些不锈钢和合金显示出更好的抗腐蚀性能。

1.2 局部腐蚀局部腐蚀是指金属材料在特定部位集中发生的腐蚀现象,与均匀腐蚀不同,它通常在金属表面的局部区域内快速进行,导致材料性能的严重下降。

在海上平台的应用环境中,局部腐蚀尤为关键,因为它直接影响到平台的结构完整性和安全运行,尤其是在管道上局部腐蚀可导致整条管道失效。

局部腐蚀主要可以分为以下几种类型。

1.2.1 点蚀点蚀是局部腐蚀的一种常见形式,表现为金属表面出现微小但深入的坑洞。

这种腐蚀通常发生在被局部化学或电化学环境破坏的区域,如金属表面的缺陷或污染物聚集处。

在海上平台中,点蚀通常发生在管道和阀门等部件上,尤其是那些接触海水的部分,因为海水中的盐分和氧化剂可以加剧点蚀的发展。

1.2.2 缝隙腐蚀缝隙腐蚀发生在金属的缝隙或接合处,如螺栓连接、焊缝和覆层边缘。

这种腐蚀形成的原因通常是由于缝隙区域中腐蚀介质的积聚或流动性差,造成局部化学环境的变化。

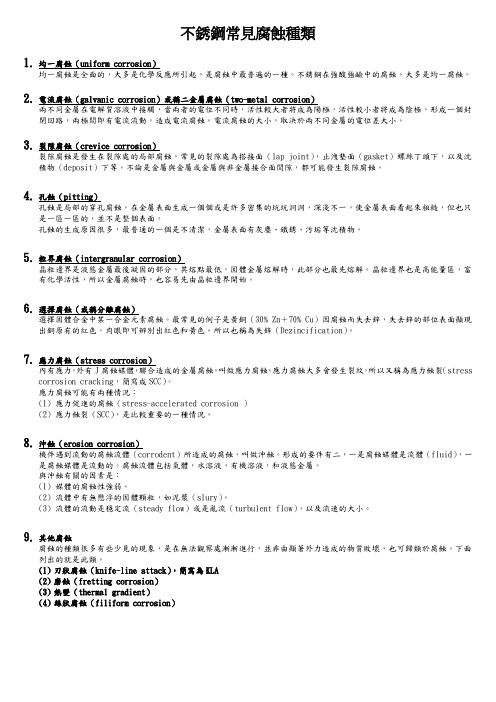

不锈钢的八大腐蚀1. 均一腐蚀(或称全面腐蚀)2. 电流腐蚀(或称二金属腐蚀)3. 裂隙腐蚀(或称溶池腐蚀)4. 孔蚀5. 粒界腐蚀6. 选择腐蚀(或称分离腐蚀)7. 应力腐蚀8. 冲蚀9. 其它腐蚀1. 均一腐蚀(uniform corrosion)均一腐蚀是全面的,大多是化学反应所引起,是腐蚀中最普遍的一种。

不锈钢在强酸强碱中的腐蚀,大多是均一腐蚀。

2. 电流腐蚀(galvanic corrosion)或称二金属腐蚀(two-metal corrosion)两不同金属在电解质溶液中接触,当两者的电位不同时,活性较大者将成为阳极,活性较小者将成为阴极,形成一个封闭回路,两极间即有电流流动,造成电流腐蚀。

电流腐蚀的大小,取决于两不同金属的电位差大小。

3. 裂隙腐蚀(crevice corrosion)裂隙腐蚀是发生在裂隙处的局部腐蚀,常见的裂隙处为搭接面(lap joint),止泄垫面(gasket)螺丝丁头下,以及沈积物(deposit)下等。

不论是金属与金属或金属与非金属接合面间隙,都可能发生裂隙腐蚀。

4. 孔蚀(pitting)孔蚀是局部的穿孔腐蚀,在金属表面生成一个个或是许多密集的坑坑洞洞,深浅不一,使金属表面看起来粗糙,但也只是一区一区的,并不是整个表面。

孔蚀的生成原因很多,最普通的一个是不清洁,金属表面有灰尘、铁锈、污垢等沈积物。

5. 粒界腐蚀(intergranular corrosion)晶粒边界是液态金属最后凝固的部分,其熔点最低,固体金属熔解时,此部分也最先熔解。

晶粒边界也是高能量区,富有化学活性,所以金属腐蚀时,也容易先由晶粒边界开始。

6. 选择腐蚀(或称分离腐蚀)选择固体合金中某一合金元素腐蚀。

最常见的例子是黄铜(30﹪Zn+70﹪Cu)因腐蚀而失去锌,失去锌的部位表面显现出铜原有的红色,肉眼即可辨别出红色和黄色。

所以也称为失锌(Dezincification)。

7. 应力腐蚀(stress corrosion)内有应力,外有J腐蚀媒体,联合造成的金属腐蚀,叫做应力腐蚀。

English Vocabulary — Metals Essential Metal Terms:Corrosion: The process which metals deteriorate due to chemical reactions with their environment, often leading to rust.Conductivity: The ability of a material to conduct heat or electricity; metals are generally good conductors.Ductility: The capacity of a metal to be drawn out into a thin wire without breaking.Malleability: The ability of a metal to be hammered or pressed into various shapes without breaking.Common Metal Types:Iron: A strong, magnetic metal that is the primary constituent of steel and is widely used in construction and manufacturing.Steel: An alloy of iron with carbon and often other elements like manganese and chromium, known for its strength and durability.Aluminum: A lightweight, corrosionresistant metal usedin everything from packaging to aerospace.Copper: A reddishbrown metal known for its highelectrical and thermal conductivity, often used in wiring and plumbing.Gold: A precious metal valued for its resistance to corrosion and its use in jewelry, electronics, and currency.Specialized Metal Terms:Tungsten: One of the hardest metals, with the highest melting point, used in light bulb filaments and heavyduty tools.Titanium: A strong, lightweight metal with corrosionresistant properties, often used in aerospace and medical applications.Nickel: A lustrous, silverywhite metal used in alloys, particularly stainless steel, and for plating to prevent corrosion.Zinc: A bluishwhite metal used to galvanize steel and in alloys like brass and bronze, which are used in musical instruments and decorative arts.Platinum: A rare and valuable metal known for its resistance to corrosion and its use in jewelry and catalytic converters.Metallurgy and Metalworking Terms:Smelting: The process of extracting metal from its ore heating and reduction with a reducing agent.Casting: A manufacturing process in which a liquid metal is somehow delivered into a mold where it is allowed to cool and solidify to the configuration of the mold cavity.Understanding these terms can help you navigate the world of metals, whether you're discussing industrial applications, scientific research, or simply admiring the craftsmanship of a piece of jewelry. Metals are fundamental to our modern world, and their unique properties make them indispensable in countless ways.Exploring the World of Metals: A Deeper Dive into English VocabularyDelving into the Intricacies of Metal Alloys:Brass: A metal alloy made of copper and zinc, known for its golden color and used in musical instruments, decorative items, and plumbing fittings.Bronze: An alloy consisting primarily of copper, withtin and sometimes other elements like aluminum or nickel, used for sculptures, coins, and ship hardware.Pewter: A soft alloy, traditionally 85–99% tin, with the remainder consisting of copper and antimony, used for tableware and decorative objects.Inconel: A family of austenitic nickelchromiumbased superalloys, known for their high corrosion resistance and strength at high temperatures, used in gas turbines and chemical plants.Metalworking Techniques and Processes:Annealing: A heat treatment process that alters the physical and sometimes chemical properties of a material to increase its ductility and reduce its hardness.Brazing: A metaljoining process that employs a filler metal to join two or more workpieces, which must be heated to a temperature above the melting point of the filler but below the melting point of the workpieces.Soldering: A process in which two or more items are joined together melting and putting a filler metal (solder) into the joint, the filler metal having a lower melting point than the workpieces.Machining: A process in which a material is removed from a workpiece using a controlled materialremoval process to generate a desired shape and size.Plating: A surface covering in which a metal is deposited onto a conductive surface to improve corrosion resistance, wearability, or aesthetics.Metals in Everyday Life:Coins: Small, flat, round pieces of metal used primarily as a medium of exchange or legal tender in many countries.Environmental and Ethical Considerations:Recycling: The process of converting waste metals into reusable material, reducing the need for mining and conserving natural resources.Sustainable Mining: Practices that minimize the environmental impact of extracting metals from the earth, focusing on efficiency, recycling, and responsible land use.Unearthing the Versatility of Metals: Expanding Your English VocabularyThe Beauty and Utility of Metal Finishes:Polishing: The process of smoothing a metal surface to a high degree of reflectivity, often used to enhance the appearance and durability of metals.Brushed Finish: A texture applied to metal surfaces through the use of a wire brush, creating a pattern of parallel lines, popular in modern design for its sleek appearance.Matte Finish: A nonglossy surface treatment that absorbs light rather than reflecting it, providing a subtle and sophisticated look.Chrome Plating: The process of coating a metal object with a thin layer of chromium for a shiny, reflective, and corrosionresistant surface.Patina: A natural or artificial finish that forms on the surface of metals through oxidation, often valued for its unique color and texture.Metal Properties and Applications:Magnetism: The property of certain metals, like iron, nickel, and cobalt, that allows them to attract or repel other magnetic materials, essential in electronics and data storage.Thermal Expansion: The tendency of metals to expand when heated, a critical consideration in engineering and construction to prevent structural damage.Elasticity: The ability of a metal to deform under stress and return to its original shape upon the removal of the stress, crucial for materials used in springs and shock absorbers.Reflectivity: The measure of a material's ability to reflect light, a property that makes metals ideal for mirrors and solar panels.Metal Extraction and Processing:Ore: A naturally occurring solid material containing valuable minerals, such as metals, which can be mined and processed.Refining: The process of purifying an impure metal to increase its value and usability removing unwanted substances.Electroplating: A process that uses electric current to deposit a layer of metal onto a conductive surface, used to embellish objects or for corrosion protection.Foundry: A factory that produces metal castings melting metal in a furnace and pouring it into a mold, used to create a wide range of metal products.Health and Safety Considerations:Heavy Metals: A group of metals that can be harmful to human health when ingested or inhaled, such as lead, mercury, and cadmium, often regulated in industrial and consumer products.Occupational Health: The branch of public health that focuses on the health and safety of people at work, particularly relevant for those working with metals and their alloys.。

不銹鋼常見腐蝕種類1.2.電流腐蝕(galvanic corrosion)或稱二金屬腐蝕(two-metal corrosion)兩不同金屬在電解質溶液中接觸,當兩者的電位不同時,活性較大者將成為陽極,活性較小者將成為陰極,形成一個封閉回路,兩極間即有電流流動,造成電流腐蝕。

電流腐蝕的大小,取決於兩不同金屬的電位差大小。

3.裂隙腐蝕(crevice corrosion)裂隙腐蝕是發生在裂隙處的局部腐蝕,常見的裂隙處為搭接面(lap joint),止洩墊面(gasket)螺絲丁頭下,以及沈積物(deposit)下等。

不論是金屬與金屬或金屬與非金屬接合面間隙,都可能發生裂隙腐蝕。

4.孔蝕(pitting)孔蝕是局部的穿孔腐蝕,在金屬表面生成一個個或是許多密集的坑坑洞洞,深淺不一,使金屬表面看起來粗糙,但也只是一區一區的,並不是整個表面。

孔蝕的生成原因很多,最普通的一個是不清潔,金屬表面有灰塵、鐵銹、污垢等沈積物。

5.粒界腐蝕(intergranular corrosion)晶粒邊界是液態金屬最後凝固的部分,其熔點最低,固體金屬熔解時,此部分也最先熔解。

晶粒邊界也是高能量區,富有化學活性,所以金屬腐蝕時,也容易先由晶粒邊界開始。

6.選擇腐蝕(或稱分離腐蝕)選擇固體合金中某一合金元素腐蝕。

最常見的例子是黃銅(30﹪Zn+70﹪Cu)因腐蝕而失去鋅,失去鋅的部位表面顯現出銅原有的紅色,肉眼即可辨別出紅色和黃色。

所以也稱為失鋅(Dezincification)。

7.應力腐蝕(stress corrosion)內有應力,外有J腐蝕媒體,聯合造成的金屬腐蝕,叫做應力腐蝕。

應力腐蝕大多會發生裂紋,所以又稱為應力蝕裂(stress corrosion cracking,簡寫成SCC)。

應力腐蝕可能有兩種情況:(1) 應力促進的腐蝕(stress-accelerated corrosion )(2) 應力蝕裂(SCC),是比較重要的一種情況。

金属腐蚀的案例分析与实践报告英文回答:Corrosion of metals is a common problem that can have significant consequences in various industries. In thiscase study and practical report, I will analyze and discuss different examples of metal corrosion, as well as provide insights into how it can be prevented and managed.One example of metal corrosion is the rusting of iron. When exposed to moisture and oxygen, iron undergoes a chemical reaction that forms iron oxide, commonly known as rust. This process weakens the metal and eventually leadsto its deterioration. For instance, I once had a bicyclethat was left outside in the rain for a long time. As a result, the metal parts, including the frame and handlebars, started to rust. The rust not only made the bicycle look unsightly but also affected its functionality. The handlebars became stiff and difficult to turn, making it unsafe to ride the bike.Another example of metal corrosion is the pitting of aluminum. Pitting corrosion occurs when small holes or pits form on the surface of the metal due to localized chemical reactions. This can happen in environments with highchloride concentrations, such as coastal areas. For example, I had a friend who owned a boat that he frequently used for fishing trips. Over time, the aluminum hull of the boat developed small pits due to exposure to saltwater. Thesepits weakened the structure of the boat and required costly repairs to prevent further damage.To prevent and manage metal corrosion, severalstrategies can be employed. One common approach is the useof protective coatings, such as paints or galvanization. These coatings act as a barrier between the metal and the corrosive environment, preventing direct contact and reducing the likelihood of corrosion. For instance, when constructing a bridge, the steel beams can be coated with a layer of paint to protect them from rust caused by exposure to rain and humidity.Another effective method to prevent metal corrosion is the use of sacrificial anodes. These are metals that are more reactive than the metal being protected and are connected to it. The sacrificial anodes corrode instead of the protected metal, sacrificing themselves to protect the main metal from corrosion. A common example is the use of zinc sacrificial anodes on the hulls of ships to prevent corrosion of the steel structure.In conclusion, metal corrosion is a significant problem that can have detrimental effects on various industries. By understanding different examples of corrosion and implementing preventive measures such as protective coatings and sacrificial anodes, we can effectively manage and mitigate the impact of corrosion. It is crucial to prioritize regular inspections and maintenance to identify and address corrosion issues promptly.中文回答:金属腐蚀是一个常见的问题,在各个行业中都可能产生重大后果。

Metal corrosion and metal corrosion protectionAbstract: The metal material has high strength, excellent ductility and toughness, heat, cold, may be casting, forging, stamping and welding, but also good electrical conductivity, thermal conductivity and ferromagnetism, therefore, metal corrosion and corrosion of materials are important. The corrosion phenomena and the mechanism of metal are complex, but we can take measures to mitigate the corrosion rate of metallic materials by a reasonable selection of materials and effective anti-corrosion for longer equipment life, reduce costs and improve labor productivity are of great significance. This paper introduces the corrosion mechanism of metal materials, also introduces several common principles of corrosion protection methods such as the formation of a protective layer, electrochemical protection and adds corrosion inhibitors, in the end introduces their application and development in metal corrosion protection.Key words: corrosion of metal corrosionMetal material has a long history of engineering materials developed. In the early Shang Dynasty bronzes that have occurred, the Warring States era began using iron, the use of aluminum and there has been a hundred years of history, even the development of titanium alloys have been 60 years, with the evolution of human civilization, the metal material has been play an important role in that whenever our lives, food, clothing, housing, transportation, are all reflected in its traces everywhere.1 Development of metallic materialsAlthough the face of 21st century human technology has advanced to the space age, electronic information age, a variety of new materials such as polymer materials, semiconductor materials, optoelectronic materials, competing in the metal material has not lose its charm, whereas in the computer, program-controlled and material support of science and technology, metal and constantly develop new applications, is still filled with endless vitality. Materials such as steel consumption from the post-war years, less than 200 million tons, with fast growth to the current more than 700 million tons, second only to the second largest amount of concrete construction materials, and aluminum, magnesium, titanium because of its light metal Some features, a new electronic information industry in the structure of materials, for chassis components, and support.Although the manufacture of light metal applications and long, but not directly in the emerging industry are significant concerns, until the mid-80s of the 20th century, Europe and the United States hope that the DPRK lightweight automotive industry development, only being the application of light metal. Light metal alloy for consistent energy savings, reduce air pollution, renewable and recyclable system for environmental protection demands, it has become an important and has been used in actual products, today's fast product replacement, product cycles and a significant increase in waste products .Countries in the world are set to relevant environmental laws, requiring manufacturers to recall products scrapped. Most of light metal with the advantages of easily recyclable, in addition to refining technology continues to improve, greatly increased the recovery efficiency and use resources more fully achieve the purpose. Aluminum alloy development has been more than 100 years, so a very wide range of applications, an important basic material for a scale second only to iron and steel industry, much larger than magnesium alloy, titanium and other structural materials and engineering plastics industry. Now, in addition to the aviation industry, thedaily necessities, there are many applications aluminum products, such as aluminum doors and windows, bicycle rack or aluminum foil package is. Notebook manufacturers have introduced aluminum shell of the notebook, but it is lightweight transport industry as striving States goal.2, the corrosion of metal materialsCorrosion of metallic materials, is the metal contact material and the surrounding medium a chemical or electrochemical action resulting from a destructive phenomenon. As the corrosion of metallic materials can cause equipment to run, run, drip, leak, polluting the environment, and even poisoning, fires, explosions and bad accidents and serious waste of resources and energy. Therefore, the corrosion mechanism of metal materials and understand the causes of corrosion occurs and take effective protective measures, for longer equipment life, reduce costs and improve labor productivity are of great significance.2.1 Classification of metal corrosionIn accordance with the mechanism of metal corrosion can be divided into chemical corrosion of metal corrosion and electrochemical corrosion two categories. Either chemical etching or electrochemical corrosion, the essence of metal corrosion is a process that metal atoms are oxidized to the metal cation.2.2 The mechanism of metal corrosion2.2.1 Chemical etchingMetals and chemical corrosion is a chemical effect of non-electrolyte direct damage caused by the corrosion process is a pure oxidation and reduction of the pure chemical reaction, that is corrosive metal surface atoms directly interact with the formation of corrosion products. Reaction process is not currents, consistent with the chemical kinetics of the process.2.2.2 Electrochemical CorrosionElectrochemical corrosion of metal and the electrolyte solution caused by a chemical role in the destruction. Anode reaction at the same time there is loss of electronic access to electronic and electronic cathode flow, the process to obey the basic laws of electrochemistry. Electrochemical corrosion and, in its different acidity of electrolyte solution into hydrogen corrosion and hydrogen corrosion.3, the main corrosion of metal materials measure3.1 improve the nature of metalDepending on the composition of different materials used corrosion resistant alloys, or metal alloy elements added to improve corrosion resistance, can prevent or slow down the corrosion of metals. For example, in steel containing nickel made of stainless steel can enhance the anti-corrosion.3.2 forms a protective layerMetal surface covered in a variety of protective layer, the corrosion of the protected nature of metal separated by air is an effective way to prevent metal corrosion. Industrial hole secondary layer of protection to use a non-metallic coating and the metal protective layer two categories, usually form a protective layer of the following methods:1) metal phosphate treatment: Iron and steel products to oil, rust, into a specific form of the phosphate solution, soaking the metal surface can form a thin film of water-insoluble phosphate, this process is called phosphate treatment. Phosphate film was dark gray to dark gray, the thickness of 5 to 20 microns, in the atmosphere has good corrosion resistance. Membrane isthe micro porous structure of the painting's absorption capacity, such as bottom paint, corrosion resistance can be further improved.2) Oxidation of metals: Iron and steel products will be added to Na0H and NaN02, the mixed solution, heat treatment, the surface can form a layer thickness of about 0.51.5 micron blue oxide film (the main component Fe3O4), in order to achieve the purpose of corrosion of steel, this process is known as bluing treatment, short hair blue. This oxide film has greater flexibility and lubrication, does not affect the part accuracy. Therefore, precision instruments and optical equipment parts, spring steel, thin steel sheet, steel wire and other common hair blue handle.3) Non-metallic coatings: Metal surface with a plastic coating than paint a better effect. Dense layer of smooth plastic cover. Beautiful color, both the dual function of corrosion and decoration. Enamel is with SiO2 glass with high enamel, with excellent corrosion resistance, and as corrosion-resistant metallic coatings, widely used in petrochemical, pharmaceutical, equipment and other industrial sectors and the daily necessities of.4) The metal protection layer: This is a metal-plated another in the protected metal surface protective coating is formed, called the former metal plating metal. The formation of metal coatings, in addition to electroplating, electro less plating, there are hot dip, hot spraying, diffusion coating, vacuum plating and other methods.3.3 electrochemical protectionsElectrochemical protection is an important measure for metal corrosion protection, its principle is to use an external current to cause the potential of the corrosion metal changes slowly or inhibit metal corrosion. Electrochemical protection can be divided into two methods includes anodic protection and cathodic protection. Anodic protection is to pass enough anode current into the surface of corrosion metal, then the anodic polarization occurs, that is the potential becomes positive and the metal is in a passive state, the metal dissolution greatly slowed. Cathodic protection is to pass enough cathode current into the surface of corrosion metal, the metal cathode polarization occurs, that is the potential becomes negative to prevent metal dissolution.3.4 add corrosion inhibitorsAdd corrosion inhibitor is a commonly used anti-corrosion measure, in a corrosive environment, a small amount of corrosion inhibitor can have physical and chemical effects at the surface of metal which can significantly reducing the corrosion of metallic materials. Since corrosion inhibitor do not need specialized equipment or change the nature of the metal components during use, which are economic, adaptability. So it’s widely used in pickling cooling water systems, oil field water, metal products, transportation and other industrial processes .。