丛式井智能长冲程抽油机简介

- 格式:doc

- 大小:421.00 KB

- 文档页数:4

51一、长冲程智能采油系统介绍长冲程智能采油系统是由长冲程智能抽油机、变频智能控制柜、柔性光杆、专用盘根盒、抽油杆杆柱、长冲程管式抽油泵等组成的成套采油设备。

该技术由传动系统将电机正反运动传递至滚筒,滚筒带动柔性光杆连接的抽油杆、抽油泵柱塞做上下往复运动采油。

该系统有提升举升效率、提高节电效果、设备智能控制、缓解杆管结蜡偏磨问题、维修成本降低、设备智能控制、操作控制方便安全稳定等优势,已在采油厂进行先导试验。

二、长冲程智能采油系统能耗分析评价1.先导试验两口油井前后生产情况对比在采油厂福36、福36-1两口油井应用了该技术。

目前生产状况良好,日节电分别达到了131kwh和126kwh,泵效均达到了80%以上。

福36井:泵径*泵深为57*1600米,目前工作制度44.3/0.08,动液面953.74米/0.07MPa,目前日产液10.63方,日产油0.98吨,日产气21方,气液比为1.98,油压0.74MPa,套压0.79MPa,功图显示正常。

该井应用30KW电机,节电率50.4%。

福36-1井:泵径*泵深为57*1600米,目前工作制度44.33/0.09,动液面为1614.2米/1.05MPa,目前日产液11.62方,日产油0.3吨,日产气649方,气液比为55.9,油压0.75MPa,套压0.8MPa,功图显示正常。

该井应用电机37KW,节电率42.5%2.长冲程智能采油系统节能效果分析福36井平均日节电131k w h ,福36-1井平均日节电126kwh,节能效果显著。

近两年来,通过节能降耗工作的开展,采油厂已进行电机降档60口,根据经验得出,电机由37KW降到30KW,及45KW降到37KW可日节电约15KWh。

所以可以得出条件下该技术在两口油井的实际应用中,可为油井日节电35%-45%。

采用反推法计算输入功率。

就井下部分而言,下泵深度和举升高度是抽油杆柱和油管柱摩擦损耗和水力损失的主要原因,泵的排量系数则是深井泵效率的最直接的影响因素。

浅谈JPCYJD型长冲程智能抽油机常见的故障及处理本文从网络收集而来,上传到平台为了帮到更多的人,如果您需要使用本文档,请点击下载按钮下载本文档(有偿下载),另外祝您生活愉快,工作顺利,万事如意!本文主要介绍了JPCYJD型长冲程智能抽油机的主要组成部分,基本原理和常见的故障,系统的阐述了故障出现的原因和解决办法。

1 长冲程智能抽油机基本概述长冲程智能抽油机分为14型,16型,18型,分别安装在冀东油田陆上作业区和南堡作业区。

长冲程智能抽油机主要由上平台,机架,底座,配重箱,控制柜五部分组成。

上平台承载着电机,减速机,导向轮,主动轮,悬臂梁,联轴器,配重箱等。

机架为长方体机构,主要支撑上平台,同时实现光杆的有效冲程。

底座主要是支撑机架,为了稳定性要求,机架与底座除了法兰连接外,还配有斜拉杆机构。

控制柜部分主要由控制器,变压器,接触器,接口板,CPU,按钮盒组成。

2 工作原理(1)长冲程智能抽油机改变了常规游梁式抽油机用四连杆机构的原理,采用智能控制电机正反转来实现光杆的直线往复运动。

(2)长冲程智能抽油机改变了常规游梁式抽油机的皮带轮传动,采用轮胎联轴器将电机和减速器连接在一起;(3)长冲程智能抽油机改变了常规游梁式抽油机曲柄、游梁平衡等平衡方式,采用砝码式平衡。

(4)长冲程智能抽油机采用机架高度变化调整最大冲程的设计;(5)长冲程智能抽油机采用IT、自动控制技术将整机进行机电一体化设计,确保抽油机冲程冲次实现智能无极调整。

3 长冲程智能抽油机常见故障分析及解决方法刹车信号故障(无报警代码,只报警)出现此故障的主要原因是,刹车在长期的使用过程中,刹车泵的助推力会随着使用时间的增长而减小,刹车架的机械部分各个链接件会锈蚀,刹车泵漏油等原因造成刹车弹起高度不够,所以刹车信号给CPU的信号为错误,会无故障停机。

解决方法:定期的检查刹车的使用情况,对刹车的各个零部件定期的保养,保证刹车泵油压正常,故障可解决。

第一部分公司简介公司概况许昌思科实业有限公司成立于2003年,位于河南省许昌市经济开发区瑞祥路西段,占地面积75亩。

2011年融资扩充,更名为河南思科石油环保设备有限公司,注册资本1000万元。

公司主要致力于石油钻测采设备、化工设备、石油钻测采零部件制造和销售为主,以机械加工、修理和配件销售为辅,集研发设计、生产经营于一体的石油机械制造企业。

公司整合多年在变频控制、永磁电机领域研发产品的资源优势,通过与西门子公司的通力合作,融合当今两项世界范围的高科技技术,进行一体化的开发应用,研制开发了一种新型的石油工程产品——智能型长冲程抽油机,以节能、便捷、高效的突出特点深受石油工人们的喜爱。

公司将立足现在,放眼未来,实施全球化发展战略,精益生产,持续创新,积极推行“客户满意工程”,不断完善服务系统,以顾客满意为标准,以零缺陷为最高目标,持续改进,为顾客提供一流的产品和服务,共同分享“诚信双赢”成功合作带给的喜悦。

公司资质第二部分智能型长冲程抽油机简介传统几与智能机对比我国油田常用的传统抽油机——游梁式抽油机,俗称“磕头机”,具有结构简单、操作简便、坚实可靠等优点,但是同时也存在能耗高、效率低、安装维修工作量大、冲程短等缺点,特别是在开采稠油、深层、高含水油田,不能实现经济、有效地开采。

河南思科石油环保设备有限公司研制的智能型长冲程抽油机,属于无游梁式抽油机,符合《中华人民共和国石油天然气行业标准》SY/T6729-2008,具有长冲程、变冲次、大载荷、高功效、低能耗、易操作的特点,适应于深井、大排量井、间抽井、稠油井等多种复杂地质状况的油井。

智能型长冲程抽油机,可以使有杆泵抽油代替电潜泵抽油。

智能长冲程抽油机的长冲程、变冲次,可以使泵充满系数更高,三抽系统有更小的动载荷。

智能机动力——永磁同步电机智能型长冲程抽油机,采用永磁同步电机与高性能矢量变频器驱动,动力匹配优良,控制系统依据油井的工况条件,自动调节输出力矩大小,使电机始终处于最佳状态下运行。

CJ12-6-40型丛式井双井节能抽油机的推广应用摘要:针对目前各大油田丛式井组开发形势以及节能降耗的需要,胜利采油研究院研制了丛式井双井节能抽油机。

该抽油机主要应用于胜利油田丛式井组和加密井组的原油开采中,具有节能显著、成本低、效率高等优点,成为一种极具发展潜力的采油设备。

关键词:采油设备丛式井组节能降耗1 技术原理及主要功能1.1 技术原理该抽油机是利用一套动力系统为两口油井提供动力,通过皮带正反向缠绕滚筒,依靠两井井下杆柱负荷互为平衡的原理,实现两井上、下冲程抽油。

1.2 装备的技术参数(1)装备总体技术参数长×宽×高:2356mm×1432mm×11190mm;整机重量:35t;额定悬点载荷:120kN。

(2)重点部件的技术参数减速机额定输出扭矩:40kN·m;电动机额定转速:1000r/min;电动机额定功率:37kW。

1.3 主要功能(1)一井修井作业、另一井可正常抽油生产,作业让位快捷方便。

(2)实现双井精确平衡调节。

在安装后,在同台两井泵深载荷不一致时,两井的配重平衡一部分可通过井下抽油杆柱相互平衡,同时配套地面辅助平衡,实现双井平衡调节。

(3)冲程、冲次可实现无级调节。

其配套专用控制系统,可对冲程、冲次旋钮进行调节。

同时限位按钮提供保护功能,防止冲程调整不合适时光杆下溜砸井口,同时报警提示。

(4)具有过载、失载、越行程及失电等自动保护功能。

其控制系统安装了失电保护器和井口防碰缓冲器,防止大网掉电后光杆下溜砸井口,较普通油井控制柜提供了更多保护功能。

1.4 选井条件(1)额定悬点载荷:120kN(由现场载荷确定机型);(2)适应2.7m-6.0m范围内井距;(3)机架与井口之间距离1.2m,具有足够的作业空间;(4)通过井下杆柱优化及地面补偿配重实现了双井平衡调节;(5)两口井最大悬点载荷产值小于3吨。

2 现场应用情况为了验证双井抽油机的应用可靠性和节能效果,东辛采油厂四矿与采油院采机所结合,通过认真选井和分析相关井史资料,确定双井抽油机在两口最大悬点载荷相近的同台井Y11-X155、Y11-NX72进行现场试验。

![丛式井长冲程智能抽油机[实用新型专利]](https://uimg.taocdn.com/5ccf726aa0116c175f0e48f8.webp)

专利名称:丛式井长冲程智能抽油机专利类型:实用新型专利

发明人:高智

申请号:CN200820005491.9

申请日:20080303

公开号:CN201173103Y

公开日:

20081231

专利内容由知识产权出版社提供

摘要:本实用新型提供的丛式井长冲程智能抽油机,包括:在顶部平台上安装电机、自动刹车器、减速器减速器、输入输出轴联轴器、驱动轮、钢丝绳牵引带一端通过悬绳器与抽油杆连接,一端通过导向轮与驱动轮连接,配重钢丝绳牵引带一端与驱动轮连接,另一端通过配重悬绳器与配重箱连接,在驱动轮作正反转运行时,通过减速器输入、输出联轴器带动驱动轮、钢丝绳牵引带、导向轮、悬绳器使抽油杆及深井泵作直线往复运动。

该抽油机具有传动链少,结构合理、调整容易、维修方便、运行可靠、抽油效率高、环保节能等优点,与游梁式抽油机相比可节电30~50%,泵效提高20%以上。

修井作业时,旋转导向轮架后倾50°~60°可方便让开井口。

申请人:高智

地址:101149 北京市255信箱中海石油基地中院新2楼221室

国籍:CN

更多信息请下载全文后查看。

![丛式井“V”形互动自平衡机电一体化智能抽油机[实用新型专利]](https://uimg.taocdn.com/2260f569e53a580217fcfe63.webp)

专利名称:丛式井“V”形互动自平衡机电一体化智能抽油机专利类型:实用新型专利

发明人:李征,许平,白芳

申请号:CN02240102.4

申请日:20020710

公开号:CN2594459Y

公开日:

20031224

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种用于油田平台丛式井生产的丛式井“V”形互动自平衡机电一体化智能抽油机,它主要采用了调速换向电机1、传动带13软传动,实现了最短的传动组合和一机多井的设计,充分利用了平台丛式井上下悬点载荷交替变化、悬点位置交替变化而产生的势能变化,实现平台丛式井的抽油。

采用了换向器12、限位器7和控制柜17组合,实现了抽油机机电一体化和抽油机工作参数的智能调节和控制。

此种抽油机与单井抽油机相比整体部件无太多增加,加工组装简单,生产成本较低,工作安全可靠,利用它可以实现多井合用一套设备,降低基建投资和维修管理费用,而且可以充分利用设备功率,降低采油成本,还可少占场地,方便修井施工,宜于推广应用。

申请人:李征,许平,白芳

地址:101301 北京市顺义县牛栏山小区6号楼

国籍:CN

更多信息请下载全文后查看。

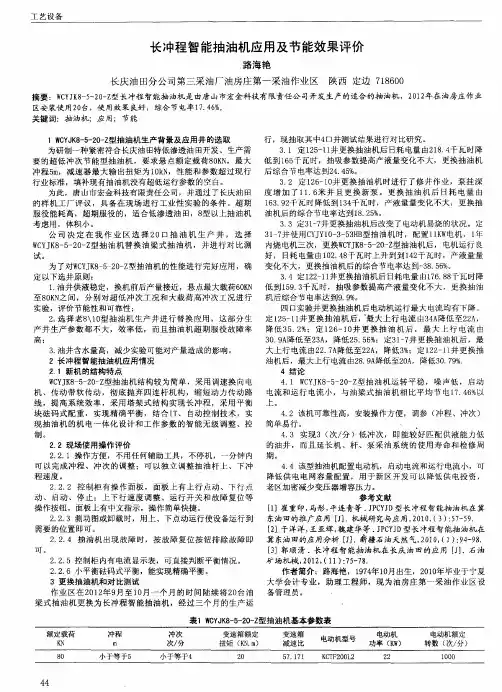

JPCYJD型长冲程智能抽油机在冀东油田的推广应用崔重印;马彤;平连青;冯凯【摘要】详细介绍了JPCYJD长冲程智能抽油机的工作原理、结构组成和在冀东油田的推广应用情况.从现场应用层面对该抽油机进行了较为深入的评价,并提出了发挥该抽油机优势应当注意的有关事项.【期刊名称】《机械研究与应用》【年(卷),期】2010(000)003【总页数】3页(P57-59)【关键词】无游梁式抽油机;节能;智能化【作者】崔重印;马彤;平连青;冯凯【作者单位】中国石油冀东油田公司,河北,唐山,063200;中国石油冀东油田公司,河北,唐山,063200;中国石油冀东油田公司,河北,唐山,063200;中国石油冀东油田公司,河北,唐山,063200【正文语种】中文【中图分类】TE9331 前言游梁抽油机最大型号可达16型,但在运行过程中,其运行稳定性、可靠性方面存在隐患。

随著常规游梁机冲程的加大,其减速器扭矩和整机质量会成倍增加,使游梁式抽油机“大马拉小车”、能耗高、效率低等问题更加突出。

笔者所介绍的JPCYJD长冲程智能抽油机就是在这种背景下成功研制出的新一代替代型抽油机,该抽油机将IT、自动化控制、远程通讯等技术有机的融合在一起,最大限度地实现了抽油机的机电一体化和智能化。

2 工作原理常规游梁式抽油机利用最简单的运动机构——四连杆机构实现了电机的旋转运动转化为抽油杆的直线往复运动,电机的动力经由联V带、减速器、曲柄、连杆、游梁、驴头、绳辫子传递给光杆。

而JPCYJD长冲程智能抽油机彻底放弃了四连杆机构的思路,采用直接智能控制电机的转向来实现抽油杆的直线往复运动,电机的动力经由减速器、卷筒和传动带传递给光杆。

JPCYJD长冲程智能抽油机大大缩短了动力传动路线,提高了系统效率。

采用塔架式结构可以通过增加机架高度方便地实现最大冲程的范围[2],而仅增加极少的整机重量。

采用砝码块配重实现了精确平衡。

结合IT、自动化控制技术,采用换向器、限位器和控制柜组合,实现了抽油机机电一体化设计和抽油机工作参数的智能调节和控制,彻底解决了常规抽油机调节工作参数的复杂问题。

长冲程智能抽油机在长庆油田的应用郭顺清【摘要】介绍了长冲程智能抽油机的工作原理、整体结构及在长庆油田推广应用情况。

从现场应用的角度对该机进行了较为深入的评价,并提出了发挥该抽油机优势应当注意的事宜。

【期刊名称】《石油矿场机械》【年(卷),期】2012(000)011【总页数】4页(P75-78)【关键词】长冲程抽油机;长庆油田;智能化;应用【作者】郭顺清【作者单位】长庆油田分公司物资采购管理部,西安710021【正文语种】中文【中图分类】TE933.1常规游梁式抽油机在油田长期应用中,主要有3个缺点[1-2]:①能耗高,不同类型、不同系列常规抽油机平均单台装机容量为32.6kW,约占陆上油气田生产用电量的34.4%;②效率低,系统效率仅为20%左右;③调整参数复杂。

这些缺点是受常规抽油机四连杆机构结构形式的限制而存在,难以克服,造成平衡效果差、动载荷大、能耗高等现象。

2009年以来,长庆油田积极拓宽增效挖潜渠道,寻求节能降耗空间,针对油田低渗透井的产液量低、系统效率低、抽油机能耗较大的特点,经过多次论证和研究,于2009-10-20在采油一厂张渠作业区东60-21井安装了1台WCYJK6-5-10Z型长冲程智能抽油机;于2009-11-19在采油三厂红井子作业区XW35井安装了1台WCYJK8-5-20Z型长冲程智能抽油机;于2009-12-01在采油二厂南梁作业区午69井安装了1台WCYJK8-5-20Z型长冲程智能抽油机进行试验。

为确保试验顺利进行,油田公司相关职能部门和采油厂工程技术人员进行全程跟踪,通过更换光杆、调参、调平衡等一系列安装调试工作,使3台试验抽油机正式投入运行。

与此同时,抽油机厂家对采油厂相关技术人员以及基层操作人员进行了现场知识培训,对功图、液面以及电参数的测试做了现场演示,对于长冲程智能抽油机在使用过程中的注意事项以及各种故障如何处理做出详细的讲解和培训。

为进一步评价长冲程智能抽油机在长庆油田的适应性,为油田低产液井抽油机的改造和节能推广做了充分的技术储备。

丛式井智能长冲程抽油机

一、前言

现今,我国及世界上普遍使用的抽油机大多为“游梁式抽油机”,这种传统的抽油机在世界上已应用了100多年,其特点是:皮实耐用,但耗能高、效率低、操作不便、“大马拉小车”是造成采油成本居高不下的重大原因之一。

随着油田开发的不断深入,国内外大多数油田已经进入开采中后期,开采难度越来越大,开采成本越来越高,开采深度不断加深,含水不断增加等等油田开发面临的现状,迫切要求研发一种能够取代“游梁式抽油机”的机电一体化高效、节能型、长冲程、低冲次、大负荷抽油机,以最低成本最大限度地适应油田开发的需要。

丛式井智能长冲程抽油机就是在上

述背景下,自主研制的具有独立自主知识产权的新型石油采油设备。

已申请国家专利共21项,其中发明专利5项,发明专利均已公告,取得授权的实用新型专利10项。

技术处于国际领先

地位,行业内没有同类产品。

该抽油机包括两大类型,一种是取代常规抽油机基于

“一机一井”设计的单井智能长冲程抽油机;一种是应用

于丛式井基于“一机多井”设计的丛式井智能抽油机,该

抽油机实现了一台电机同时带动两口油井抽油杆抽油,彻

底改变了目前国内外丛式井采油的现状,填补了国内外丛

式井低成本采油技术的空白。

目前,公司已经完成2项专利的产品开发,研制出样机两台,样

机在油田现场运行1年,运行证明,其性能指标远远高于现今油田普

遍应用的常规游梁式抽油机和其它塔架式抽油机,节能,智能化程度

高,机械效率高,操作简便,皮实耐用,已通过科技成果鉴定和油田

质检部门的相关检测,得到了专家及油田的充分肯定,被专家誉为“采

油机械的一场革命”。

经国家权威部门检验以及使用单位的测试证明:功率因数为1,

吨液提升百米有功耗电量0.45kWh/t100m,比常规游梁式抽油机节能60%以上,机械效率达到80%以上,系统效率达52.9%。

每年可节约费用分别达到7.8万元和12万元。

二、丛式井智能长冲程抽油机的特点

1、节能

本机装机容量低,常规10型游梁式抽油机功率为37kW,而本机仅为15kW。

现场运行

证明,吨液提升百米有功耗电量0.45kWh/t100m,比常规游梁式抽油机节能60%以上。

2、效率高

本机采用机电一体化传动带软传动,传动链短,机械效率可达80%以上,系统效率达到52.9%,比常规游梁式抽油机机械效率提高一倍。

3、可靠性好

本机配置新型换向电机,换向时无峰值电流,此外电机控制系统有20种保护功能,因此在工作中烧毁电机的可能性降至最小。

本机的机械系统设置了4种安全保护技术措施,确保设备、油井和人员的安全。

4、智能化程度高,调整工作参数简单

本机采用智能模拟及数字混合控制系统,实现人工智能控制。

本机冲程、冲次可无级调节,抽油杆上、下冲程运行速度可独立控制,能较好地适应稠油采汲特性,初步解决了稠油采汲时杆管偏磨的这一世界难题。

5、可以实现长冲程,减缓机、杆、泵的磨损,延长检泵周期

12型常规游梁式抽油机冲程一般为3m,3.6m,4.2m,而本机可以实现8m以上冲程,从而减缓机、杆、泵的磨损,延长检泵周期。

6、维护、维修简单

本机易损件少,无故障时间长,试验证明,本机无故障时间可达到6个月以上(国家要求抽油机无故障时间为4个月)。

本机年维护费用仅需1000元/年,而常规抽油机的维护费为3000元/年。

同时,本机由于控制系统模块化,设备可自动显示报警信息,指出故障所在部位,使维护工作简单易行。

7、生产工艺简单,技术较成熟,对周边技术要求不苛刻,对环境无污染,主要原料国内均能解决。

8、丛式井抽油机可以实现丛式井平台上2口油井合用一套设备,少占场地,降低基建投资和维修管理费用、并可实现一井作业的同时,另一油井正常生产。

9、据油田节能中心测定,本机与同型号常规游梁式抽油机相比,每年可节省费用7.8万元、12万元。

三、丛式井智能抽油机的技术参数

1、型号

减速机扭矩,kN.m

光杆最大冲程,m

悬点额定载荷, 10kN

单井、丛式井,D为单井,C为丛式井

金盘长冲程智能抽油机示例:JPCYJD-14-7-40表示额定悬点载荷为140kN,光杆最大冲程7m,减速机额定扭矩为40kN.m的单井长冲程智能抽油机。

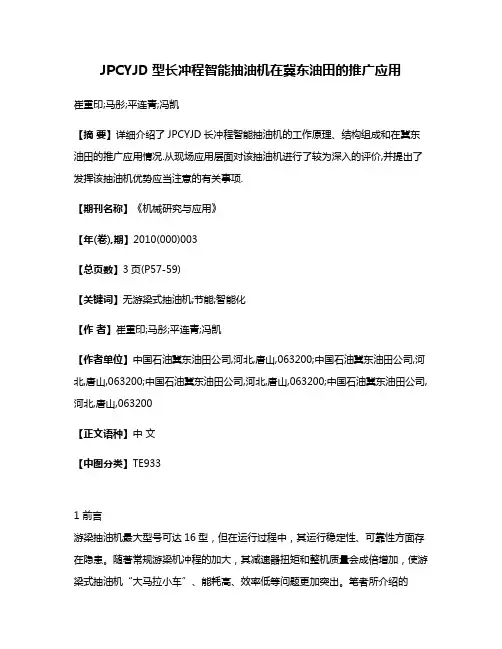

基本参数表

从上表可得出,本机与常规抽油机所配置的电机功率相比,本机所配置的电机功率非常小,而且本机非常容易实现大负荷、长冲程。