饮料工艺-固体饮料

- 格式:ppt

- 大小:12.22 MB

- 文档页数:109

固体饮料加工工艺及操作要点固体饮料是一种以固体形式由各种原料制成的饮料,常见的固体饮料有咖啡、巧克力和茶等。

固体饮料加工工艺主要包括原料准备、混合、成型和包装等环节。

以下是固体饮料加工工艺及操作要点的详细介绍。

1.原料准备:选择优质的原料对于固体饮料的品质非常重要。

原料的选取应符合国家卫生标准,尽量选择新鲜、天然的原料。

为了保证原料的质量和安全性,应仔细检查原料的外观、色泽、气味和口感等指标,并确保原料没有受到污染和变质。

2.混合:在混合过程中,不同的原料需要按照一定的比例进行混合。

混合的方法一般有机械混合和物理混合两种方式。

机械混合是使用混合机械将原料进行搅拌,使其均匀混合。

物理混合是将原料放在容器中,通过振荡或旋转的方式使其均匀混合。

在混合的过程中需要控制好温度和湿度,以保持原料的质量和口感。

3.成型:成型是将混合好的原料进行压制成固体形状。

成型的方法有压片、制粒和喷雾干燥等。

压片是将混合好的原料放在压片机上,通过压力将其压制成片状。

制粒是将原料通过制粒机进行制粒,使其成为颗粒状。

喷雾干燥是将混合好的原料通过喷雾干燥机进行干燥,使其成为粉末状。

成型的过程中需要控制好温度和压力,以确保成型效果和固体饮料的品质。

4.包装:包装是固体饮料加工的最后一步,包装对产品的保鲜和销售起着非常重要的作用。

常见的包装方式有袋装、瓶装和罐装等。

在包装过程中需要保证包装材料的质量和卫生状况,确保产品的安全和卫生。

同时,包装过程中还需要进行包装机械的调试和维护,以确保包装的效果和速度。

在进行固体饮料加工的过程中,还需要注意以下几个重要要点:1.卫生安全:加工过程中需要保持良好的卫生环境,确保原料和成品不受到污染。

操作人员需要做好手部清洁和防护工作,避免在加工过程中引入细菌和污染物。

2.工艺参数控制:在加工过程中需要根据不同的原料和产品要求,合理控制工艺参数如温度、湿度和压力等,以确保产品的质量和口感。

3.仪器设备维护:加工过程中需要定期对使用的仪器设备进行维护和保养,以确保设备的正常运行和加工效果。

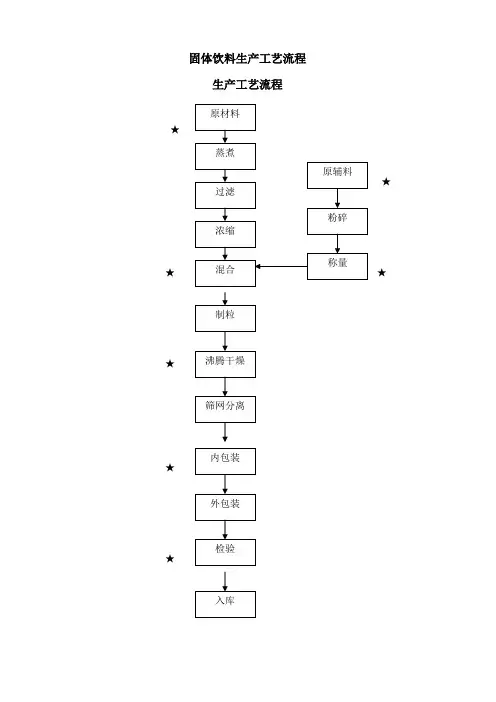

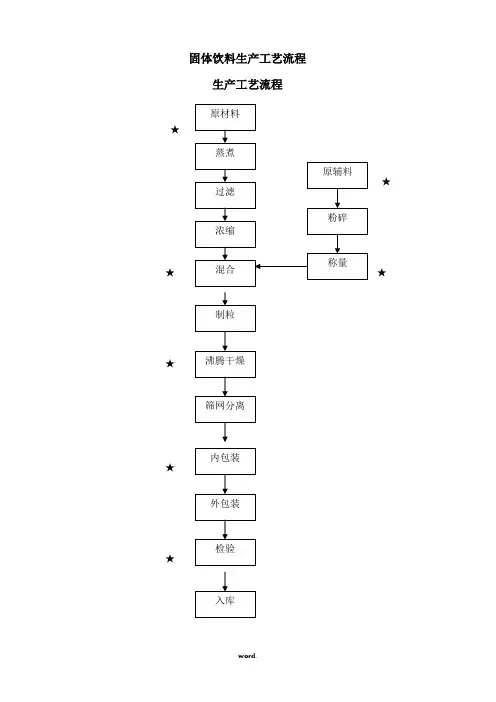

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防

止微生物的产生。

固体饮料生产工艺流程

固体饮料生产工艺流程主要包括原料准备、配料、混合、烘干、包装等环节。

首先,原料准备是生产固体饮料的第一步。

根据产品配方,将所需的原料进行采购,包括果汁、食用酸、食用香精、食用色素、食用添加剂等。

原料应该符合国家食品安全标准,经过检验合格后进行存放和清洗。

接下来是配料环节。

根据产品配方和比例,通过称量设备将各种原料按照配方应有的比例进行称量。

配料的准确性和比例的精确性直接关系到产品的品质。

接下来是混合环节。

将已经称好的各种原料倒入搅拌机中,通过搅拌机的高速旋转进行混合。

搅拌时间和搅拌速度要根据产品的要求进行调整,保证混合均匀。

然后是烘干环节。

混合完毕的固体饮料需要通过烘干设备进行干燥处理。

通常采用喷雾干燥技术,将混合好的物料通过喷雾喷洒到高温高速气流中,使水分迅速蒸发并将物料变成微细颗粒。

最后是包装环节。

烘干完毕的固体饮料通过输送带送入自动包装机中进行包装。

常见的包装方式有袋装、瓶装、罐装等。

包装过程中要注意保持卫生、防止污染,并进行严格的检验和抽检,确保产品质量。

此外,生产过程中的设备清洗和消毒也是必不可少的环节,要确保生产环境和设备的卫生和安全。

以上是固体饮料生产的基本工艺流程,每个环节都需要严格控制好各种参数,确保产品的品质和安全。

同时,生产过程中要遵循国家相关的食品安全法规和标准,保证产品符合食品安全要求。

固体饮料生产工艺一、引言固体饮料是一种方便食用的饮品,因其携带方便、保存时间长等特点,备受消费者喜爱。

本文将介绍固体饮料的生产工艺,包括原料准备、混合、成型、干燥等过程。

二、原料准备固体饮料的主要原料包括糖、果汁粉、食品添加剂等。

这些原料需要经过筛选、称量、混合等步骤进行准备。

首先,糖和果汁粉需要经过精制处理,去除杂质和不纯物质。

然后,根据配方比例,按照一定的比例进行称量。

最后,将原料放入容器中进行混合,以确保各个成分均匀分布。

三、混合混合是固体饮料生产中的重要环节。

经过原料准备后,将各种原料放入混合机中进行搅拌。

搅拌的目的是使各种原料充分混合,确保固体饮料口感的一致性。

在混合过程中,还可以根据需要添加一些食品添加剂,如防腐剂、增稠剂等,以增强固体饮料的品质和口感。

四、成型混合后的原料需要进行成型,常用的成型方式有压片、制粒和造粒等。

其中,压片是将混合后的原料经过一定压力的作用,通过模具成型,形成固体饮料片状。

制粒是将混合后的原料通过制粒机进行成型,形成颗粒状的固体饮料。

造粒是将混合后的原料通过造粒机进行成型,形成球状或粒状的固体饮料。

成型过程需要控制温度和湿度,以确保固体饮料的质量和口感。

五、干燥成型后的固体饮料需要进行干燥处理,以去除水分,延长保质期。

常用的干燥方式有喷雾干燥和真空干燥等。

喷雾干燥是将成型后的固体饮料通过喷雾干燥机,使其在高温下迅速干燥,形成干燥的固体饮料颗粒。

真空干燥是将成型后的固体饮料放入真空干燥室,通过降低压力,使水分在低温下蒸发,达到干燥的效果。

干燥过程需要控制温度和湿度,以避免固体饮料质量的下降。

六、包装经过干燥处理的固体饮料需要进行包装,以保护产品的质量和卫生安全。

常用的包装方式有袋装、罐装和瓶装等。

袋装是将固体饮料放入塑料袋中,密封包装。

罐装是将固体饮料放入金属罐中,密封包装。

瓶装是将固体饮料放入玻璃瓶或塑料瓶中,密封包装。

包装过程需要保持卫生,避免污染和外界因素的影响。

固体饮料加工的原料要求、关键工艺原理、工艺要点与产品配方原则摘要:固体饮料是指水分含量在2.5%以下,具有一定形状,需要水冲溶稀释后方可饮用的颗粒状、鳞片状、粉末状的食品。

固体饮料又可分为三类,一类是含有脂肪和蛋白质的蛋白型固体饮料;第二类是含有果蔬汁或具有果蔬汁风味的果香型饮料;第三类是其他饮料。

固体饮料具有体积小,运输、贮存与携带方便,营养丰富等特点,目前正朝着营养化、功能化发展。

一、加工的原料要求(一)蛋白型固体饮料以糖、乳制品、蛋粉、植物蛋白或营养强化剂等为原料。

(二)果香型固体饮料以糖、果汁、营养强化剂、食用香精或着色剂等为原料。

(三)其他型固体饮料以糖为主,添加咖啡、可可、乳制品、香精等。

二、关键工艺原理(一)果香型固体饮料合料→成型→烘干→过筛↓成品←包装←检验(二)蛋白型固体饮料化糖→配浆→混合→乳化→贮存↓轧碎←干燥←分盘←贮存←脱气↓贮存→检验→包装→成品三、工艺要点(一)果香型固体饮料1、合料合料是全部操作的第一道工序。

一般合料之后,再经成型、烘干等处理。

在操作中应特别注意以下几个问题:(1)合料时必须按照配方投料,投料顺序为砂糖、麦芽糊精、其他甜味剂、着色剂、柠檬酸、香精。

果蔬味固体饮料一般配方为:砂糖为90%以上,柠檬酸为1%左右,其他配料不到8%。

果汁型固体饮料则利用浓缩果蔬汁代替大部分香精,柠檬酸也可少用或不用。

(2)砂糖须先粉碎,经80~100目筛,得到细粉。

(3)如需麦芽糊精,同样须先过筛,然后继糖粉之后投入配料罐中。

(4)食用色素和柠檬酸分别用少量水溶解,然后分别投料。

再投入香精,搅拌均匀。

(5)投入混合机的全部用水,须保持在全部投料的5%~7%.包括溶解柠檬酸、色素的溶解用水,也包括了香精和浓缩果蔬汁带来的水分。

用水过多,制成的颗粒坚硬,影响质量;用水过少,则产品不易形成颗粒。

2、成型将混合均匀和干湿适度的坯料放进颗粒成型机造粒,使成颗粒状,颗粒大小与成型机筛孔大小直接相关,必须合理选用,一般以6~8目筛网为宜。

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快

会堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖

颗粒不碎,影响制粒效果。

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~10

分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况而定,

保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干

燥床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工

艺的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装

袋、检验合格后入库。

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

止微生物的产生。

最新文件仅供参考已改成word文本。

方便更改如有侵权请联系网站删除。

固体饮料干法工艺

固体饮料干法工艺

固体饮料干法工艺是一种将液体饮料转化为固体形态的加工技术。

这种工艺通常涉及将液体饮料中的水分去除,以便将其制成粉末、颗粒或类似的形式,以便于储存、运输和销售。

下面将对固体饮料干法工艺进行详细介绍。

一、工艺流程

固体饮料干法工艺通常包括以下几个步骤:预处理、干燥、冷却、粉碎和过筛。

预处理:预处理的目的是将原材料进行适当的处理,以便更好地进行干燥。

这可能包括清洗、混合、加热、过滤等步骤。

干燥:干燥是固体饮料干法工艺的核心步骤,目的是去除饮料中的水分。

常用的干燥方法包括喷雾干燥、冷冻干燥和热风干燥等。

冷却:干燥后的饮料需要经过冷却,以防止热敏性成分的降解。

粉碎和过筛:将冷却后的固体饮料进行粉碎和过筛,以便获得所需的粒度和形状。

二、工艺特点

固体饮料干法工艺具有以下优点:

提高储存和运输效率:固体形式的饮料比液体更容易储存和运输,可以减少空间和成本。

延长保质期:去除水分可以延长产品的保质期,因为水是微生物生长的必要条件。

便于使用:固体饮料通常更容易携带和使用,不需要冷藏或特殊容器。

然而,这种工艺也存在一些挑战。

例如,干燥过程可能会导致营养成分的损失和颜色的变化。

此外,这种工艺通常需要大量的能源和设备投资。

因此,在选择固体饮料干法工艺时,应考虑产品的特性和市场需求,并进行全面的成本效益分析。

深度解析固体饮料及其加工工艺固体饮料是指用食品原料、食品添加剂等加工制成粉末状、颗粒状或块状等固态料的供冲调饮用的制品,如果汁粉、豆粉、茶粉、咖啡粉、果味型固体饮料、固态汽水(泡腾片)、姜汁粉。

按照固体饮料的形态,可将其分为粉末型、颗粒型、片剂型、块状型等类型。

另外,按照其溶于水后是否起泡,也可将固体饮料分为起泡型和非起泡型2类。

与传统的液体饮料相比,固体饮料具有如下一些优点:①质量显著减少,体积显著变小,携带方便;②风味自然,速溶性好,应用范围广,饮用方便;③易于保持卫生;④包装简易,运输方便。

1、固体饮料中常用的原辅料果汁:果汁是果汁型固体饮料的主要原料。

麦芽糊精麦芽糊精可以用来提高饮料的黏稠性和降低饮料的甜度,也具有混浊剂的作用,与色素、香精等以适当比例配合使用,使产品的透明感消失,外观给人以鲜果汁的真实感。

甜味料甜味料(包括蔗糖、葡萄糖、果糖、麦芽糖等)是果香型次料的主要原料之一,是该类产品甜味的主要来源。

乳制品包括甜炼乳、奶粉、奶油等,是蛋白型固体饮料的主要原料。

蛋黄粉以新鲜蛋黄或与冰蛋黄混合均匀后,经喷雾干燥制成,为黄色粉状,气味正常,无苦味及其他异味,溶解度良好。

可可粉以新鲜可可豆发酵干燥后,经烘炒、去壳、榨油、干燥等工序加工制成,呈深棕色,有天然可可香,用于生产可可型麦乳精。

小苏打蛋白型固体饮料生产中用以中和原料带来的酸度,以避免蛋白质受酸的作用而产生沉淀和上浮现象。

维生素作为营养强化剂,用来生产强化麦乳精,常采用的是维生素A、维生素D和维生素B1。

其他食品添加剂包括香精、色素、酸度调节剂、甜味剂等。

2、固体饮料的生产工艺固体饮料种类繁多,像茶类、咖啡类、五谷类、保健类等等,不同的种类生产工艺不一样。

前期阶段我们可以参考饮料类的生产工艺,里面常有混合、过滤、加热等工序,液态饮料与固体饮料工艺上的一个很大的区别就是固体饮料有干燥工艺。

因此下面我们重点介绍下干燥工艺。

冷冻干燥、流化床造粒、喷雾干燥是目前固体饮料生产中3种主要的加工方法。

固体饮料的制造工艺及技术创新固体饮料是现代快节奏生活中非常受欢迎的一种饮品,其方便携带与保质期较长的特点使其成为旅行、办公和休闲的理想选择。

本文将探讨固体饮料的制造工艺及其技术创新。

1. 固体饮料的定义及分类固体饮料是指将饮料的原料经过干燥或其他方法加工成粉末或颗粒状的饮品。

固体饮料根据其原料和生产工艺的不同,可以分为速溶固体饮料、压缩固体饮料和颗粒固体饮料等。

2. 固体饮料的制造工艺固体饮料的制造工艺主要包括原料处理、混合、干燥、粉碎、包装等步骤。

2.1 原料处理原料处理是固体饮料制造的第一步,包括原料的选择、清洗、切割等。

这一步骤的主要目的是确保原料的品质和卫生。

2.2 混合混合是将不同的原料按照一定的比例混合均匀的过程。

混合可以通过机械搅拌或气流搅拌等方式进行。

2.3 干燥干燥是将混合好的原料中的水分去除的过程。

干燥的方法有喷雾干燥、流化床干燥等。

2.4 粉碎粉碎是将干燥后的原料进行细化处理的过程。

粉碎可以通过锤式粉碎机、球磨机等设备进行。

2.5 包装包装是将粉碎后的原料装入包装袋或包装盒中的过程。

包装的方法有热封包装、真空包装等。

3. 固体饮料的技术创新固体饮料的技术创新主要包括原料的创新、生产工艺的创新和包装的创新。

3.1 原料的创新原料的创新主要体现在原料的种类和原料的处理方法上。

例如,使用新型原料,如植物蛋白、益生元等,可以增加固体饮料的营养价值和健康效益。

3.2 生产工艺的创新生产工艺的创新主要体现在提高生产效率、降低生产成本和提高产品质量上。

例如,使用先进的干燥设备可以提高干燥效率,降低能耗。

3.3 包装的创新包装的创新主要体现在包装材料的选择和包装设计上。

例如,使用可再生的环保材料可以减少对环境的影响,而精心设计的包装可以提高产品的市场竞争力。

固体饮料的制造工艺及技术创新是一个复杂而深入的课题,本文只是对其进行了简单的探讨。

希望本文能够为固体饮料行业的从业者提供一些有价值的参考和启示。

固体饮料工艺流程

嘿,今天咱来聊聊固体饮料的工艺流程。

首先呢,得准备好各种原材料,这可都是精挑细选出来的哦。

然后把它们按照一定的比例混合在一起,就像调鸡尾酒一样,得恰到好处。

接下来就是关键的一步啦,要进行粉碎处理,把这些材料变成细细的粉末。

接着呢,进入到搅拌环节,要让这些粉末充分融合,不能有一点不均匀的地方。

然后呀,就可以把它们送去干燥啦,把多余的水分去掉,让粉末变得干干爽爽的。

再之后,就是筛选啦,把不符合要求的大颗粒或者杂质啥的都筛掉,只留下最精华的部分。

到了这一步,基本上固体饮料就初见雏形啦。

最后就是包装啦,把这些精心制作好的固体饮料装到漂亮的袋子或者罐子里,然后它们就可以去到消费者的手中啦。

我觉得固体饮料的工艺流程真的很神奇,从各种原材料一步步变成我们手中好喝的固体饮料,这背后可是有很多人的努力和心血呢!。

固体饮料生产工艺流程

生产工艺流程

★

★★★

★★★

★ 关键控制点

植物固体饮料提取工艺

★

★

★ 关键控制点

一、原辅料:蔗糖、葡萄糖、麦芽糊精、提取物等

二、生产流程要点:

粉碎配料搅拌制软材制湿颗粒

合格

干燥整粒装袋检验入库

操作过程:(1)启动过程中进行空运转,正常后将蔗糖、葡萄糖送入粉碎机内进行粉碎。

(筛网根据情况面定)蔗糖、葡萄糖的下料需保持均匀,过快会

堵塞筛网,使设备产生故障。

如下料不均匀,也会出现蔗糖、葡萄糖颗

粒不碎,影响制粒效果.

(2)将粉好的蔗糖、葡萄糖粉与其它原辅料倒入混合机内混合,干混5~

10分钟,然后加入质粒液和酒精剂适量进行湿混10~15分钟,(视情况

而定,保证握之成团,触之及散的程度)

(3)混合后的软材倒入容器内,用摇摆式颗粒机将软材制成湿颗粒,(筛

网且数视情况而定)

(4)开启沸腾干燥床,用蒸汽将设备内和蒸汽管道的冷凝水排出干净,

以便沸腾订内和温度受热均匀。

(湿颗粒进入沸腾床前需对沸腾床进行

70~80℃的预热30分钟,防止微生物的产生)然后将湿颗粒送入沸腾干燥

床内进行烘干。

待温度达到80℃时,时间控制3~5分钟后,但根据工艺

的变化而时间也随之变化。

然后将温度冷却50℃后方可放料整粒、装袋、

检验合格后入库.

关键控制:干混时间5~10分钟、湿混时间10~15分钟、粉碎细度100目、干燥温度70~80℃。

生产前的准备:对所有的设备进行清洁,直接接触的料口,容器需进行消毒,防止。

固体饮料加工的原料要求、关键工艺原理、工艺要点与产品配方原则固体饮料加工的原料要求、关键工艺原理、工艺要点与产品配方原则摘要:固体饮料是指用果汁、动植物蛋白、植物提取物等原料制成的,每100G 产品水分含量不高于 5.0 的颗粒状、鳞片状、粉末状的供冲调饮用的制品。

固体饮料又可分为三类,一类是含有脂肪和蛋白质的蛋白型固体饮料;第二类是含有果蔬汁或均有果蔬汁风味的果香型饮料;第三类是其他饮料。

1.原料要求蛋白型固体饮料是指以乳及乳制品、蛋及蛋制品等其他动植物蛋白等为主要原料,添加或不添加辅料制成的、蛋白质含量大于或等于4%的制品,常见的产品有豆奶粉、核桃粉、麦乳精等。

1.1 蛋白型固体饮料以糖、乳制品、蛋粉、植物蛋白或营养强化剂等为原料。

1.2 果香型国体饮料以糖、果汁、营养强化剂、食用香精或着色剂等为原料。

1.3 其他型固体饮料以糖为主,添加咖啡、可可、乳制品、香精等。

2.关键工艺原理按干燥方式分,蛋白型固体饮料的工艺流程可分为真空干燥式和喷雾干燥式两种,以真空干燥式居多,其生产工艺流程:化糖+配浆→混合→乳化→贮存→装盘→干燥→轧粒→贮存→检验→包装→检验→成品3.工艺要点与产品配方原则3.1 工艺要点3.1.1 化糖(溶糖)先在化糖锅中加入一定量水,然后按照配方加入砂糖、葡萄糖、麦精及其他添加物如人参浸膏等,在90~95℃条件下搅拌溶化,使之全部溶解,然后用40~60 目筛网过滤,加入混合锅。

待温度降至70~80 ℃时,在搅拌情况下加入适量NaHCO3 中和各种原料可能带来的酸度,从而避免引起随后与之混合的奶质的凝结现象。

NaHCO3 一般添加量为0.2%。

3.1.2 配浆先在配浆锅中加入适当的水,然后按照配方加入炼乳、蛋粉、乳粉、可可粉、奶油,使温度升高至70℃,搅拌混合。

蛋粉、乳粉、可可粉等需先经40~60 目筛,避免硬块进入锅中而影响产品的质量,奶油应先经熔化,然后投料。

料浆混合均匀后,经40~60 目筛网过滤。