第四章压射比压和金属液的喷射速度_393b62ee_df78_4785_8cc2

- 格式:pdf

- 大小:483.45 KB

- 文档页数:10

压铸工艺及模具设计1.压铸:在髙压作用下,使液态金属或半液态金属以较奇的速度填充压铸模型腔,并在压力下成形和凝固而获得铸件的方法。

2.压铸生产工艺过程的三个要素:合金材料、压铸机、压铸模。

3.压铸压力:压铸压力可以用压射力和压射比压两种形式来表示;压射力:压铸机压射机构中推动压射活塞的力。

压射比压:压室内金属液在单位而积上所受的压力。

压射比压可以通过调整压射力和压室内经来实现。

4.压铸速度:压射速度是指压铸机压射缸内的液圧推动压射冲头前进的速度:充填速度是指液体金属在压力作用下,通过内浇道进入型腔的速度。

5.液态金属充填铸型的理论:2)喷射充填理论(弗洛梅尔):遵循流体力学泄律,并且有摩擦和涡流现象:2)全壁厚充填理论(勃兰特):液体金属压入型腔后,随即扩散至型壁,然后沿着整个型腔截而向前流动,直至型腔全部被液体金属充满为止(不产生涡流,气体也易排除):3)三阶段充填理论(巴顿)(三个阶段)。

6.常用压铸合金:铝合金、锌合金、镁合金、铜合金。

7.压铸机分类:热压室压铸机、冷压室压铸机。

8.锁模力:为了克服反压力,以锁紧模具的分型面,防止金属液飞溅,保证铸件的尺寸精度。

9.开模行程校核:1)压铸机合模后要使模具分型而锁紧,因此合模后的模具总厚度应大于压铸机的最小合模距离:2)压铸机开模后,压铸件要能顺利取岀,因此要求压铸机的最大开模距离能在减去模具厚度后还留有取出铸件(包括浇注系统)的距离。

10.压铸件结构设th 1)从简化模具结构,延长模具使用寿命考虑(铸件的分型而上应尽量避免圆角、避免模具局部过薄、避免压铸件上相互交叉的不通孔、避免内侧凹):2)改进模具结构,减少抽芯部位:3)方便压铸件脱模和抽芯。

(P30-32的图)压室充满度:浇入压室的金属液量占压室容疑的百分数。

(旧书内容)12.充填时间:自液体金属开始进入型腔起到充满型腔为止所需要的时间。

13.持压时间:从液态金属充填型腔到内浇道完全凝固时,继续在压射冲头下的持续时间。

压射比压计算公式压射比压是压铸工艺中的一个重要参数,它对于铸件的质量和生产效率有着至关重要的影响。

那啥是压射比压计算公式呢?咱今儿个就好好唠唠。

先来说说压射比压的概念哈。

压射比压就是压射冲头作用在单位面积金属液面上的压力。

简单理解,就好比你用手压一个面团,你手施加的压力除以面团的面积,就是类似的概念。

压射比压的计算公式是:压射比压 = 压射力 ÷压室截面积。

这里的压射力呢,是压铸机压射缸内的工作液作用在压射冲头上的力。

给您举个例子啊,比如说有一台压铸机,它的压射缸直径是 100 毫米,工作液压力是 100 兆帕。

那咱们来算算这台压铸机的压射力。

压射力 = 工作液压力 ×压射缸截面积。

压射缸的截面积= π × (压射缸直径÷ 2)²,所以算下来压射缸的截面积约是 7850 平方毫米。

把工作液压力和压射缸截面积代入公式,压射力 = 100 × 10⁶ × 7850 × 10⁻⁶ ≈ 785000 牛。

假如这台压铸机的压室截面积是 5000 平方毫米,那压射比压 = 785000 ÷ 5000 = 157 兆帕。

在实际生产中,选择合适的压射比压可太重要了。

压射比压过小,可能导致铸件填充不完整,表面质量差,甚至出现疏松、气孔等缺陷;压射比压过大呢,又可能会使模具磨损加剧,缩短模具寿命,还可能会引起飞边、粘模等问题。

我之前在一家压铸厂工作的时候,就碰到过因为压射比压没选对导致的问题。

有一次,生产一批铝合金零件,刚开始按照以往的经验设置了压射比压,结果生产出来的零件表面有很多气孔,而且轮廓也不清晰。

后来经过仔细分析和计算,调整了压射比压,问题才得到解决。

所以啊,要想生产出高质量的压铸件,准确计算和合理选择压射比压是关键。

这不仅需要我们掌握计算公式,还得结合实际的生产情况,不断摸索和优化。

总之,压射比压计算公式虽然看起来简单,但实际运用中可大有学问。

压铸生产中,要获得表面光滑及轮廓清晰的压铸件,下列因素起重要作用:(1)压射速度(2)压射比压;(3)充填速度温度主要指合金浇注温度和模具温度。

分型面种类:平直、倾斜、阶梯、曲面、垂直分型面。

推出机构的按基本传动形式分:机械推出、液压推出器推出、手动推出。

压铸机型号为J1516表示的是立式冷压室压铸机,合模力为1600KN。

压铸生产中,胀模力应小于锁模力。

低熔点压铸合金有锌合金、锡合金、铅合金;高熔点压铸合金有铝合金、镁合金、铜合金。

消除压铸件内应力的方法是退火、时效处理。

熔融金属在压力作用下充填模具型腔的通道称为浇注系统。

抽芯机构的组成:成型元件运动元件传动元件锁紧元件限位元件抽芯机构分机械、液压、其他抽芯机构模具加热与冷却方法分别管状电热元件加热法、低电压大电流加热法和风冷法、水冷法;热管冷却法失效形式:侵蚀、热疲劳、磨损、变形、开裂等,主要的侵蚀和磨损校正为热校正和冷校正JZ213—250KN的自动卧动式热室压铸机;J2110—1000KN卧式热室压铸机;J1513—1250KN立式冷室压铸机;J1125 —2500KN第二次改型的卧式冷室压铸机。

压力铸造:将液态或半固态金属浇入压铸机的压室中,金属液在运动的压射冲头作用下,以极快的速度充填型腔,并在高压下使熔融或者半熔融的金属冷却凝固成形而获得铸件的高效益、高效率的精密铸造方法。

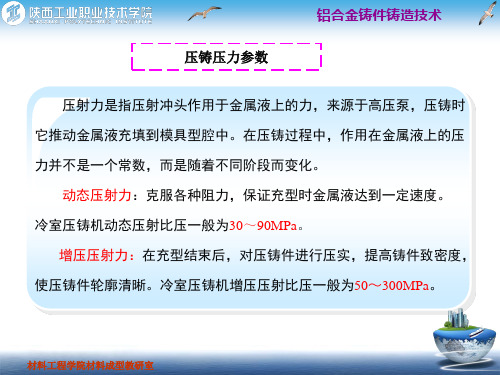

圧射力:压铸机压射机构推动压射活塞的力,来源于高压泵,可用压射压力和压射比压来表示。

压射比压:比压是压室内金属液单位面积上所受的力,即压铸机的压射力与压射冲头截面积之比。

充填时的比压称为压射比压。

充填时间:金属液自开始进入模具型腔直至充满型腔所需的时间增压建压时间:是指金属液在充模的增压阶段,从充满型腔的瞬时开始,至达到预定增压压力所需的时间,也就是比压由压射比压上升到增压比压所需的时间。

持压力时间:金属液充满型腔到凝固之前,增压比压持续的时间。

留模时间:持压时间终于到了开模推出压铸件的时间,以推出压铸件不变形、不开裂的时间为宜。

亡|y职业教育材料成型与控制技术专业教学资源库《铝合金铸件铸造技术》课程教案压力铸造—压射过程及曲线制作人:刘洋陕西工业职业技术学院压力铸造一一压射过程及曲线压射过程就是将金属液压入型腔的过程,这一过程很大程度上影响压铸成形的质量。

压力和速度是压射过程的两个重要参数。

记录压射过程中压力和速度动态特性的曲线,称为压射过程曲线。

能够理解和分析压射过程曲线,对评价压射过程非常重要一、压射过程压射过程是从压射冲头开始移动至型腔充满保压(热室压铸机),或至增压结束为止(冷室压铸机)。

压射过程中,随着压射冲头的位移,压力和速度都按设定模式变化。

压射模式设定是根据压铸件特点,对速度和压力进行合理控制,以达到生产合格压铸件的目的。

对于冷室压铸机压射过程分为二级,有时也称为四级。

对于热室压铸机压射过程分为一级。

图1为卧式冷室压射压射各阶段冲头位置及压力与速度的曲线,即压射过程曲线。

表1为卧式冷室压铸工艺压射阶段的划分及进程描述。

表1卧式冷室压铸工艺压射阶段的划分及进程描述阶段进程描述第1阶段起始位置:从压射冲头起始位置至越过浇料口位置参数:压射速度V1,压射压力P1特征:低压低速,运行平稳说明:低速推进,防止金属液从浇料口溢出,有利于气体排出。

压力主要用于克服系统摩擦阻力,只有小部分用于推动金属液。

第n阶段起始位置:从压射冲头越过浇料口位置至金属液充满至内浇口处参数:压射速度V2,压射压力P2特征:压力增大,压射冲头速度加快说明:压射冲头通过浇料口,压射压力提高,压射冲头速度加快,金属液充满压室及浇注系统。

该阶段应注意防止卷气,并尽量避免金属液提前进入型腔。

起始位最:从金属液充满至内浇口处至型腔完全充满参数:压射速度V3,压射压力p3特征:压射压力再次升高,压射速度最快说明:金属液流经内浇口充填型腔。

由于内浇口处截面面积大幅缩小,流动阻力剧增,要保持足够的填充速度,需更高的压射压力,用于克服浇注系统主要是内浇口处的流动阻力。

压射速度和铸造压力的关系一、引言铸造是一种古老的制造工艺,它是通过将熔化的金属或其他材料倒入模具中,使其冷却凝固而得到所需的零部件或制品。

铸造工艺中涉及到许多参数和工艺控制,其中压射速度和铸造压力是两个重要参数,它们之间的关系对铸造质量和生产效率有着重要的影响。

本文将从压射速度和铸造压力的定义、影响因素和两者之间的关系等方面进行深入探讨。

二、压射速度的定义和影响因素1.压射速度的定义压射速度是指在铸造过程中,金属液体从注射机注射到模具中的速度。

它通常用单位时间内单位面积的液态金属通过模腔的体积来表示,一般用mm/s或m/s作为单位。

2.影响压射速度的因素压射速度受到许多因素的影响,包括金属液体的温度、粘度、金属液体与模具接触面的表面质量、注射机的注射压力和速度调节等。

这些因素会直接影响到金属液体进入模腔的速度和稳定性。

三、铸造压力的定义和影响因素1.铸造压力的定义铸造压力是指在铸造过程中,金属液体被压注入模腔的压力大小。

它通常用单位压力来表示,一般用MPa或N/mm²作为单位。

2.影响铸造压力的因素铸造压力受到多种因素的影响,包括金属液体的温度、粘度、注射机的压力调节、模子的尺寸和结构等。

这些因素会直接影响金属液体在填充模腔过程中的流动和填充状态。

四、压射速度和铸造压力的关系1.压射速度和铸造压力的关系在铸造工艺中,压射速度和铸造压力是密切相关的,它们之间存在着一定的关系。

一般来说,增加压射速度会导致增加铸造压力,而减小压射速度则会导致减小铸造压力。

这是因为在金属液体进入模腔过程中,高速的注射会产生更大的填充压力,而低速的注射则会产生更小的填充压力。

2.压射速度和铸造压力的影响压射速度和铸造压力之间的关系对铸造工艺和产品质量有着重要的影响。

一方面,合理控制压射速度和铸造压力能够更好地控制金属液体在模腔中的充填状态,避免出现气孔、缺陷和热裂等问题。

另一方面,合理调节压射速度和铸造压力还能够提高生产效率,缩短工艺周期,降低生产成本。