最新塑料模具材料

- 格式:doc

- 大小:159.00 KB

- 文档页数:17

塑胶模具常用的钢料塑胶模具是一种用于制造塑料制品的工具,它可以制造多种形状和尺寸的塑料产品。

在模具的制造过程中,选择合适的钢料是至关重要的因素之一。

因为高质量的钢料能够保证模具的精度和寿命,同时还可以提高生产效率和减少生产成本。

本文将介绍塑胶模具常用的钢料类型及其特点。

1. P20钢P20钢是一种常见的模具钢,也被称为1.2311钢。

它具有优良的可加工性和高硬化深度,可以快速制造出高精度的模具。

P20钢具有较高的硬度和强度,适用于生产大型且需求严谨的产品。

此外,P20钢还具有良好的磨削性能和耐腐蚀性能,在模具使用过程中能够保持长时间的稳定性。

2. NAK80钢NAK80钢是一种低合金钢,具有优秀的切削性和高硬度。

在模具制造中,NAK80钢具有良好的加工性能和切削性能,能够提高制造效率和降低生产成本。

此外,NAK80钢还具有高度的热稳定性和抗磨损性能,可以在高温和高压的环境下长时间使用。

3. S136钢S136钢是一种不锈钢,被广泛应用于制造高质量的塑胶模具。

S136钢具有高硬度和高韧性,可以抵抗模具表面的磨损和损坏。

此外,S136钢还具有较好的抗腐蚀性能和可焊性,可以在模具生产过程中有效地提高使用寿命和生产效率。

4. 718钢718钢是一种由加碳和加钼的模具钢,具有极高的硬度和抗磨损性能。

718钢非常适用于制造高要求的塑胶模具,如医疗器械和电子产品等。

718钢具有高度的耐热性和热稳定性,在模具高温环境下可以保持稳定的状态。

5. H13钢H13钢是一种常见的热作模具钢,在制造高温塑胶模具时被广泛应用。

H13钢具有高硬度和高韧性,可以在极端的温度和压力下保持模具表面的完整性和精度。

此外,H13钢还具有良好的热导性和抗热疲劳性能,可以在多次使用和高负载环境下保持稳定的状态。

综上所述,塑胶模具常用的钢料有很多种,它们的选择取决于模具的设计、生产和使用要求。

在制造模具时,正确选择合适的钢料是保证模具质量和生产效率的关键因素之一。

塑胶模具常用的钢料塑胶模具是制造各种塑料产品的重要工具,它们起到了塑胶产品成形的关键作用。

作为一个工艺复杂的制造工具,塑胶模具的质量和使用寿命直接影响到塑胶制品的质量和成本。

而选择合适的钢材作为模具材料,是确保模具质量的重要因素之一。

因此,本文将会介绍塑胶模具常用的钢材种类,并分析它们的特点和适用范围,希望能对模具制造的生产过程有所帮助。

1. P20模具钢P20模具钢是一种常用的优质钢材,它具有良好的切削性能和较高的强度和韧性。

因此,它非常适合制造高性能、精度要求高的模具。

P20模具钢主要应用于制造中型和大型塑料模具,如汽车零件、家用电器、盖板等塑料制品。

该钢材的硬度可调,并且可硬化至HRC 28-32,具有较好的表面光洁度。

2. NAK80模具钢NAK80模具钢是一种优质的热处理模具钢,它具有良好的韧性和高耐磨性能。

该钢材经过预硬化处理后,硬度可达HRC 37-43,且具有良好的抗氧化性能,可以在高温下工作。

因此,NAK80模具钢非常适合制造高要求的模具,如精密模具、光学部件模具、塑胶射出模具等。

3. S136模具钢S136模具钢也是一种热处理模具钢,它具有优异的综合性能和高机械强度。

该钢材的硬度可调,可达HRC 48-52,因此非常适合制造高要求的塑胶模具,如光学模具、透镜模具、基板模具等。

S136模具钢具有良好的耐腐蚀和耐磨性能,在使用寿命上也有很好的保障。

4. 718模具钢718模具钢是一种氢原子的工具钢,它是一种在模具行业非常常用的模具钢材之一。

该钢具有高强度和优良的耐磨性能,并能在高温环境下工作。

硬度也可达到HRC 48-52,与S136模具钢相似。

718模具钢适用于各种塑料制品的制造,如汽车零件、电子配件等。

5. H13模具钢H13模具钢是一种高硬度钢材,它具有优异的耐热性能和优异的耐磨性能。

该钢材的硬度可以达到HRC 50-54,因此非常适合制造高质量的塑胶模具。

H13模具钢适用于制造中至大型的压力类模具,汽车零部件、通讯设备等工业产品,该钢材的使用寿命较长,可以安全实现长时间的生产。

塑料模具钢材有哪些材料

塑料模具是制造塑料制品的重要工具,而塑料模具的质量和性能又与所选用的

钢材密切相关。

那么,塑料模具钢材有哪些材料呢?下面我们来详细介绍一下。

首先,塑料模具的钢材主要分为模具钢和工程塑料。

模具钢是指用于制造模具

的钢材,主要包括冷作模具钢、热作模具钢和塑料模具钢。

而工程塑料是指用于制造塑料制品的塑料材料,主要包括聚丙烯、聚乙烯、聚氯乙烯、聚苯乙烯、聚丙烯腈、聚碳酸酯、聚酰胺、聚醚醚酮、聚酯、聚醚等。

其次,塑料模具钢材的选择应根据模具所需的硬度、强度、耐磨性、耐腐蚀性、尺寸稳定性等性能来确定。

常用的模具钢材包括P20钢、718钢、NAK80钢、

S136钢等。

P20钢具有良好的加工性能和表面光洁度,适用于制造中小型塑料模具;718钢具有优异的耐热性和耐磨性,适用于制造大型塑料模具;NAK80钢具

有优异的耐磨性和耐腐蚀性,适用于制造高精度塑料模具;S136钢具有优异的耐

腐蚀性和尺寸稳定性,适用于制造镜面塑料模具。

最后,工程塑料的选择应根据所需制品的用途、外观要求、机械性能、耐热性、耐化学性等来确定。

不同的工程塑料具有不同的特性,如聚丙烯具有良好的韧性和耐磨性,适用于制造容器、管道等;聚碳酸酯具有优异的透明性和耐热性,适用于制造光学镜片、汽车灯具等;聚酰胺具有良好的刚性和耐热性,适用于制造齿轮、轴承等。

综上所述,塑料模具钢材的选择应根据模具的要求来确定,包括模具钢和工程

塑料两个方面。

不同的钢材和塑料具有不同的特性,选择合适的材料可以提高模具的使用寿命和制品的质量。

希望本文对您有所帮助。

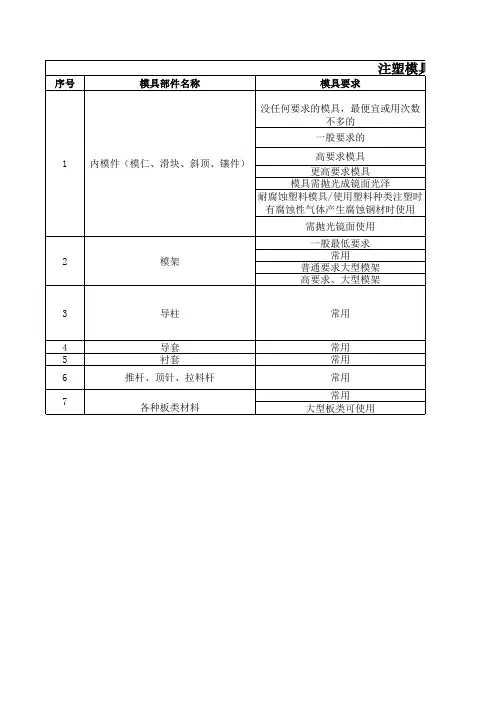

注塑模具常用钢材及硬度汇总注塑模具是一种用于制造塑料制品的模具,常见于家电、汽车、电子等行业。

模具的材料选择对模具的寿命、质量和成本等方面都具有重要影响。

下面是注塑模具常用钢材及硬度的汇总:1.P20钢:P20钢又称为低碳铬模具钢,具有良好的切削性能、加工性能和热处理性能。

其硬度一般为28-32HRC,适用于制造大多数注塑模具的芯、腔。

2.718钢:718钢是一种耐热性能较好的模具钢,具有优异的综合性能。

718钢的硬度一般在30-36HRC之间,适用于制造高要求的注塑模具。

3.NAK80钢:NAK80钢是一种低合金的中碳铬钼耐冲击模具钢,具有出色的耐磨性和耐蚀性。

其硬度一般为37-43HRC,适用于制造高要求的注塑模具。

4.S136钢:S136钢又称为不锈钢,具有良好的抗腐蚀性能和耐酸碱性能。

其硬度一般为48-52HRC,适用于制造高品质和高精度的注塑模具。

5.H13钢:H13钢是一种热作模具钢,具有良好的耐热性和热疲劳性能。

其硬度一般为45-50HRC,适用于制造需要抵抗高温和高压的注塑模具。

6.738钢:738钢是一种高硬度、高强度的模具钢,具有优异的耐磨性能和尺寸稳定性。

其硬度一般为48-52HRC,适用于制造长寿命和高要求的注塑模具。

除了以上几种常用钢材外,还有一些特殊用途的模具钢,如:SLD钢、STAVAX钢、420钢等。

这些钢材在不同的注塑模具制造过程和需求中具有特定的应用价值。

在选择模具钢材时,需要综合考虑模具的使用条件、工作环境、成本等因素。

合理选择合适的模具钢材,能够提高模具的使用寿命、耐磨性和生产效率,降低模具制造成本,提高产品质量。

塑料注射模具中常用到的钢材有三类(1)对要求不高的模具通常用在要求不高的模具或要求相对不是很高的模具零配件的钢材如下。

①ssoc,也称王牌钢,硬度为170一220HB,,不耐磨且易变形,会生锈,它几乎是塑料模具里最低等的材料,常用在不和塑料直接接触的地方,如锁紧块、定位环、限位块、压块、挤模块,复位机构、封水块、锁模片等,如果模具属很低档次的,也可以直接用作型芯,型腔,滑块等。

②进口料P20,讲口618、738、231 1、2312、638、MUP、P*88料,这些材料同属一个档次的材料,硬度为270一330HB,硬度稍差,拋光性能一般,不能抛光到镜面要求,不耐磨,会生锈。

这种材料的应用要分为两种场合。

a、当模具属于高要求,高精度,高产量的模具时,这些材料只能当配角来使用,通常用在滑块座、滑块压板、锁紧块、没有插碰穿的小镶件、复位机构,压块,挤模块、非标喷嘴等。

b.当模具属于中低档要求的模具时,这些材料可以当作主钢料来使用,通常用在滑块、动定模型芯、动定模型腔,斜推杆内抽芯块等,此时模具的总使用寿命在10万次一30万次以下,如油桶、水桶、菜篮、低档水杯、产品内部件、玩具、低档收录机、遥控器、电器开关壳等。

(2)对要求较高的模具通常用在要求较高、表面要求较高、产量较大的模具上作为主要模具钢材来使用,有以下几种。

①进口718,进口718H、NAK55,NAK80、DC53,SKD61、2083H、2316、2316H、2510、DF2等。

这些材料同属一个档次,硬度为35-42HRC,如果出厂材料硬度不够,大多数都要求进行淬硬处理,淬硬后的硬度为48~53HRC,材料晶粒较细,可以达到除光学镜面要求之外的镜面要求,在一般环境下不会生锈且耐磨。

可以作为模具的主要材料来使用,通常用在定模型腔件、动模型芯件、动模型芯镶件、定模型腔镶件,滑块主件、有插碰要求的镶件等,是应用最为广泛的材料,目前,这些材料在模具主要材料的应用上占有约70%-80%的份额。

1. ABS 丙烯腈-丁二烯-苯乙烯共聚物典型应用范围:汽车(仪表板,工具舱门,车轮盖,反光镜盒等),电冰箱,大强度工具(头发烘干机,搅拌器,食品加工机,割草机等),电话机壳体,打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪撬车等。

注塑模工艺条件:干燥处理:ABS材料具有吸湿性,要求在加工之前进行干燥处理。

建议干燥条件为80~90℃下最少干燥2小时。

材料温度应保证小于0.1%。

熔化温度:210~280℃;建议温度:245℃。

模具温度:25~70℃。

(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。

注射压力:500~1000bar。

注射速度:中高速度。

化学和物理特性: ABS 是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。

每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

从形态上看,ABS是非结晶性材料。

三中单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。

ABS的特性主要取决于三种单体的比率以及两相中的分子结构。

这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上百种不同品质的ABS 材料。

这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。

ABS材料具有超强的易加工性,外观特性,低蠕变性和优异的尺寸稳定性以及很高的抗冲击强度。

2. PA6 聚酰胺6或尼龙6典型应用范围:由于有很好的机械强度和刚度被广泛用于结构部件。

由于有很好的耐磨损特性,还用于制造轴承。

注塑模工艺条件: 干燥处理:由于PA6很容易吸收水分,因此加工前的干燥特别要注意。

如果材料是用防水材料包装供应的,则容器应保持密闭。

如果湿度大于0.2%,建议在80℃以上的热空气中干燥16小时。

如果材料已经在空气中暴露超过8小时,建议进行105℃,8小时以上的真空烘干。

模内注塑的工艺材质注塑是一种常见的工艺过程,广泛应用于各种制造行业。

它通过将熔融状态的材料注入模具中,并在模具中进行冷却和固化,最终得到所需的成型产品。

在注塑过程中,材质的选择对成品的质量和性能起着重要的影响。

以下是一些常见的注塑工艺材质。

1. 聚丙烯(Polypropylene, PP):聚丙烯是一种常用的注塑材料,具有良好的机械性能、耐磨性和化学稳定性。

它还具有较低的密度和良好的电气绝缘性能,因此广泛应用于包装、家居用品、汽车零部件等领域。

2. 聚乙烯(Polyethylene, PE):聚乙烯是另一种常见的注塑材料,分为高密度聚乙烯(High-Density Polyethylene, HDPE) 和低密度聚乙烯(Low-Density Polyethylene, LDPE)。

HDPE具有较高的强度和刚度,适用于制造坚固的容器和管道;LDPE具有较高的韧性和可延展性,适用于制造薄壁容器和薄膜。

3. 聚氯乙烯(Polyvinyl Chloride, PVC):聚氯乙烯是一种常见的塑料材料,具有良好的耐候性、绝缘性和化学稳定性。

它可以根据需要进行硬化或软化,用于制造各种管道、电线电缆、地板等产品。

4. 聚苯乙烯(Polystyrene, PS):聚苯乙烯是一种质地坚硬、透明或白色的塑料材料。

它具有良好的电绝缘性能和优异的机械性能,广泛应用于制造电子产品、日用品、包装材料等。

5. 聚碳酸酯(Polycarbonate, PC):聚碳酸酯是一种高性能的注塑材料,具有高强度、高刚度和良好的耐冲击性。

它还具有优异的透明性和耐高温性能,广泛应用于制造安全眼镜、手机壳、汽车灯罩等。

6. 聚酰胺(Polyamide, PA):聚酰胺是一类具有良好力学性能和热稳定性的高强度塑料材料,也被称为尼龙。

它具有较高的拉伸强度、耐磨性和化学稳定性,广泛应用于制造机械零部件、电气配件等。

除了上述材质外,还有许多其他的注塑工艺材质,如丙烯酸酯共聚物(Acrylonitrile Butadiene Styrene, ABS),聚苯硫醚(Polyphenylene Sulfide, PPS),聚甲醛(Polyoxymethylene, POM)等。

附表13 :塑料模具成型零件常用国外材料及性能材料类别(美国AISI) 生产厂家及材料牌号出厂状态及参考硬度说明P20类预硬塑料模具钢参考成分(%):C:0.28-0.40 Si:0.20-0.80 Mn:0.60-1.00 Cr:1.40-2.00 Mo:0.30-0.55 对应我国钢号:3Cr2Mo瑞典ASSAB*618 预硬HB280-320具有良好的抛光和切削加工性能,广泛应用于热塑性塑料的注射模(一般用于中小型模具,可焊性一般)日本DAIDOPDS-5 预硬HB280-310 具有良好的抛光和切削性能,用于长期生产塑料模具PX88 预硬HB290-330具有良好抛光性能,焊接性能大幅度改善,用于长期生产通用塑料模具PX4*PX5预硬HRC30-33用于大型镜面模具,如汽车尾灯、前挡板以及摄象机、家用电器壳体等。

PX5焊接性能、蚀纹性能较好,但易出加工砂眼,氮化性能一般(高光时)日本三菱MUP 预硬HB270-320 硬度均匀,耐磨性好,加工性能良好,适合电加工优质德国特殊钢德国EDEL318 预硬HRC29-34 用于大型塑料模具*2311 预硬HB290-330HRC30-35用于大型优质长期生产塑料模具,适合制造电视机壳、冰柜、洗衣机、水桶等模具香港龙记(LKM)GS-638 预硬HB270-300 加工性能良好,适用于高要求大型模架及型芯零件GS-2311 预硬HB280-325 用于长期生产优质塑料模具,GS-2312 预硬HB280-325P20+S型,极易切削,适宜大批量快速加工,适用于一般要求塑料模具及型芯零件东莞斯穆GS-318 预硬HRC28-33 预硬优质塑料模具钢P20M 预硬HRC30-35经济型预硬塑料模具钢,适用于塑料试验模具及一般玩具模具,可氮化提高耐磨性德国德威GSW-2311 预硬HRC31-34 电蚀加工性能好,用于大中型镜面塑料模具PM-311 预硬HRC31-34 电蚀加工性能好,用于一般要求的大小塑料模具德国萨尔2322 预硬HRC32-35 适合一般要求的大小模具2328 预硬HRC32-35 适合一般要求模具、高要求大型模架及型芯零件奥地利百禄M202 预硬HRC30-34属P20类,但碳、锰含量偏高。

模具材料价格表在模具制造行业中,选择合适的模具材料是非常重要的一环。

不同的材料会对模具的性能、寿命、成本等方面产生重要影响。

因此,了解各种模具材料的价格是非常必要的。

本文将为您介绍几种常见的模具材料,并列举它们的价格表,以供参考。

1. P20钢。

P20钢是一种常用的塑料模具钢,具有良好的加工性能和表面光洁度。

它的价格相对较为稳定,一般在每吨2000-2500美元之间。

P20钢的硬度较高,耐磨性和耐腐蚀性也较好,适合用于制造中小型塑料模具。

2. 718钢。

718钢是一种优质的模具钢,具有较高的强度和硬度,耐热性和耐磨性也非常出色。

因此,它的价格也相对较高,一般在每吨3000-3500美元之间。

718钢适用于制造大型、复杂的塑料模具和压铸模具。

3. H13钢。

H13钢是一种热作模具钢,具有良好的热疲劳性能和热稳定性。

它的价格相对较高,一般在每吨3500-4000美元之间。

H13钢适用于制造高温、高压的塑料模具和压铸模具。

4. 45#钢。

45#钢是一种常见的碳素结构钢,价格相对较低,一般在每吨1500-2000美元之间。

它的硬度较低,适用于制造一些简单的模具零部件。

5. 55#钢。

55#钢是一种中等碳素结构钢,价格在每吨2000-2500美元之间。

它的硬度和强度适中,适用于制造一些中小型模具。

6. 铝合金。

铝合金是一种轻质、耐腐蚀的材料,价格相对较高,一般在每吨2500-3000美元之间。

它适用于制造一些对重量要求较高的模具。

综上所述,模具材料的价格取决于其材料成分、加工工艺、性能要求等因素。

在选择模具材料时,需要综合考虑成本、性能、使用环境等因素,选择最适合的材料。

希望本文所列举的模具材料价格表能够对您有所帮助。

塑料模具常用材料

塑料模具是工业生产中常见的一种模具类型,它主要用于塑料制品的生产加工。

而塑料模具的质量和性能很大程度上取决于所选用的材料。

下面,我们将介绍一些常用的塑料模具材料,以及它们的特点和适用范围。

首先,最常见的塑料模具材料之一就是工程塑料,比如尼龙、聚酰胺、聚丙烯等。

这类材料具有良好的耐磨性和耐腐蚀性,适用于生产要求比较高的塑料制品。

尼龙材料的耐磨性和自润滑性使其成为制作塑料齿轮、轴承等零部件的理想选择。

而聚丙烯材料的耐高温性和化学稳定性使其适用于生产耐高温塑料制品。

其次,还有一种常用的塑料模具材料是热塑性塑料,比如聚苯乙烯、聚氯乙烯等。

这类材料具有良好的成型性能和表面光洁度,适用于生产外观要求较高的塑料制品。

聚苯乙烯材料的低成本和良好的吸震性使其成为制作包装材料、日用品等的首选材料。

而聚氯乙烯材料的耐候性和耐老化性使其适用于生产户外用塑料制品。

此外,还有一些特殊的塑料模具材料,比如高分子复合材料、特种工程塑料等。

这类材料具有特殊的性能,适用于特殊要求的塑料制品生产。

高分子复合材料通常具有高强度、高刚度和低密度等特点,适用于生产要求轻质高强度的塑料制品。

特种工程塑料通常具有耐高温、耐腐蚀、耐磨损等特点,适用于生产特殊工况下的塑料制品。

总的来说,选择合适的塑料模具材料对于塑料制品的质量和性能至关重要。

不

同的塑料模具材料具有不同的特点和适用范围,需要根据具体的生产要求来进行选择。

希望本文对于塑料模具材料的选择有所帮助,谢谢阅读。

塑料模具常用材料塑料模具(Plastic mold)是制造塑料制品过程中不可缺少的工具,其作用是将塑料熔化后注入模具中,经过冷却固化后形成塑料制品。

塑料模具的材料选择非常重要,直接影响到模具的使用寿命和制品质量。

下面将介绍一些常用的塑料模具材料。

1.铝合金模具铝合金模具是一种比较常见的模具材料,它具有良好的导热性能和机械性能,可以有效地加快塑料制品的冷却速度,提高生产效率。

此外,铝合金模具密度小、重量轻,便于加工和使用。

然而,铝合金模具的耐磨性较差,易受腐蚀,不能用于生产要求较高的塑料制品。

2.热处理钢模具热处理钢模具是塑料模具的主要材料之一,具有良好的耐磨性和硬度,可以适应高温高压的生产环境。

热处理钢模具的表面经过淬火处理,可以提高其硬度和耐磨性,延长模具的使用寿命。

常见的热处理钢材料有P20、718等。

3.不锈钢模具不锈钢模具是一种常用的塑料模具材料,具有良好的耐腐蚀性和耐磨性。

不锈钢模具可以使用于制造高要求的塑料制品,如食品包装容器等。

不锈钢模具的制造工艺相对简单,成本较低,但其导热性能较差,容易产生热应力,需要进行适当的冷却。

4.工程塑料模具工程塑料模具是指采用一些高性能工程塑料制造的模具。

工程塑料具有优异的机械性能、耐热性、耐磨性和耐腐蚀性,可以用于制造要求较高的塑料制品。

常见的工程塑料有聚酰胺(PA)、聚酰亚胺(PI)等。

由于工程塑料模具的制造难度较大,成本较高,常用于生产特殊形状或要求较高的塑料制品。

5.导热塑料模具导热塑料模具是一种具有较好导热性能的塑料模具材料。

导热塑料模具可以快速吸热和散热,提高塑料制品的冷却速度,提高生产效率。

常见的导热塑料有聚苯乙烯(PS)和聚丙烯(PP)等。

相比于金属模具,导热塑料模具成本较低、重量轻,不易卡模,延长模具的使用寿命。

总结:塑料模具材料的选择应根据具体的生产要求和产品特性来确定。

不同的材料具有不同的特性和应用范围,生产者需要根据自己的实际情况进行选择,以提高塑料制品的质量和生产效率。

五、塑料模具常用材料(一)塑料模具零件常用国产材料及性能如表5-1所示。

(二)塑料模具成型零件常用国外材料及性能见表5-2、5-3所示。

(三)塑料模具结构零件常用材料及其热处理见表5-4。

(四)模具材料的选用成型零件材料选用:成型零部件指与塑料直接接触而成型制品的模具零部件,如型腔、型芯、滑块、镶件、斜推、侧抽等。

它直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,应根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

1、对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

2、对于制品外观质量要求高,长寿命、大批量生产的模具,其成型零部件材料选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、318等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

3、对于制品外观质量要求一般的模具,其成型零部件材料选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

塑胶模具常用钢材有哪些概述塑胶模具是制造塑料制品的关键工具,选择合适的钢材制作模具是确保产品质量和工艺精度的重要因素。

本文将介绍塑胶模具常用的钢材种类、特点和适用范围。

塑胶模具常用钢材1. P20钢P20钢又称为1.2311钢,属于塑料模具钢中的经典品种之一。

它具有较高的硬度和韧性,适用于制造大型、中型注塑模具,性价比较高。

2. NAK80钢NAK80钢是一种具有优异综合性能的先进塑胶模具钢,具有高硬度、耐腐蚀性好、加工性能优良等特点。

适用于生产高精度、高效率塑胶模具,特别适用于制造高精度镜面注塑模具、镜面电镀模具和光纤接口模具等。

3. S136钢S136钢又称为4Cr13MoV,是一种优异的不锈钢材料,具有良好的抗腐蚀性能、优异的耐磨性。

适用于制造高透明度的注塑模具,如LED灯罩、电视机壳体等高透明度注塑产品。

4. H13钢H13钢是一种热作模具钢,具有高硬度、耐磨性强、耐高温性能好等特点。

适用于制造大型、高品质塑胶模具,如汽车大灯模具、家电外壳模具等。

5. 718钢718钢是一种经典的钢种,具有优异的加工性能和综合性能,同时具有高硬度、耐磨性、耐腐蚀性等特点。

适用于制造汽车内饰件、医疗器械、光学设备和其他高品质注塑产品的模具。

钢材选择的关键因素1.产品要求:不同的产品对于模具的精度和表面光洁度有不同的要求,选择适合的钢材材质可以保证产品的质量。

2.使用寿命:模具的使用寿命取决于钢材的硬度、韧性和耐久性等性能,因此需要根据实际生产需要选用合适的钢材。

3.技术要求:模具的制造需要采用特殊的热处理工艺和加工工艺,因此需要选择具有良好加工性能的钢材。

结论不同的钢材具有各自的特点和适用范围,正确选用合适的钢材可以保证模具的制造效率和生产质量。

在实际生产中,要根据实际要求选择最佳的钢材材质,提高生产效率和产品质量,减少成本开支。

塑料模具用什么材料塑料模具是工业生产中常用的一种模具,它可以制作出各种各样的塑料制品,如塑料盒、塑料杯、塑料桶等。

而选择合适的材料对于塑料模具的制作至关重要。

那么,塑料模具用什么材料呢?首先,塑料模具的材料选择需要考虑到其机械性能、耐磨性、耐腐蚀性等因素。

常见的塑料模具材料有工程塑料、热塑性塑料和热固性塑料。

工程塑料具有优异的机械性能和耐磨性,适合制作高精度、高要求的塑料制品。

而热塑性塑料具有良好的加工性能和成型性能,适合制作简单形状的塑料制品。

热固性塑料则具有优异的耐热性和耐腐蚀性,适合制作耐高温、耐腐蚀的塑料制品。

其次,根据塑料制品的具体要求和使用环境来选择合适的塑料模具材料。

比如,如果需要制作耐高温的塑料制品,就需要选择耐热性好的热固性塑料作为模具材料;如果需要制作耐腐蚀的塑料制品,就需要选择耐腐蚀性好的工程塑料作为模具材料。

因此,在选择塑料模具材料时,需要充分考虑到塑料制品的使用要求,以及使用环境的影响。

最后,塑料模具的材料选择还需要考虑到成本和加工性能。

不同的塑料模具材料具有不同的成本和加工性能,需要根据实际情况进行综合考虑。

比如,工程塑料的成本较高,但具有优异的机械性能和耐磨性;热塑性塑料的成本较低,但加工性能好,适合制作成型简单的塑料制品。

因此,在选择塑料模具材料时,需要在满足塑料制品要求的前提下,尽量选择成本合理、加工性能好的材料。

综上所述,塑料模具的材料选择需要充分考虑到机械性能、耐磨性、耐腐蚀性、成本和加工性能等因素。

只有选择合适的塑料模具材料,才能制作出高质量的塑料制品,满足不同行业的需求。

希望本文的内容能够对您有所帮助,谢谢阅读!。

塑料注射模具零件常用材料①结构零件用钢Q235A钢动、定模座板,垫块45、55钢此类钢为优质碳素结构钢,可以用来制造形状较简单,精度要求不高的塑料注射模具,但其使用寿命较低,抛光性不好。

45、55钢可以通过调质处理来改善其性能.可以用于制造塑料注射模具的推板、型芯固定板、支承板等零件。

T8、TIO钢T8、TIO钢为碳素工具钢,其含碳量高,淬火硬度可达50—55 HRC,可用于制造导柱、导套、斜销、推杆等塑料注射模具零件。

40Gr钢40Gr为低合金钢,可以用于制造形状不太复杂的中小型塑料注射模具。

40Gr钢可以进行淬火、调质处理,制作型芯、推杆等零件。

②模具钢3Cr2Mo(P20)钢这是一种可以预硬化的塑料模具钢,预硬化后硬度为36~38 HRC,适用于制作塑料注射模具型腔,其加工性能和表面抛光性较好。

10Ni3CuAIVS(PMS)钢此种钢为析出硬化钢。

预硬化后时效硬化,硬度可达40~45 HRC。

热变形极小,可做镜面抛光,特别适合于腐蚀精细花纹。

可用于制作尺寸精度高,生产批量大的塑料注射模具。

6Ni7Ti2Cr钢马氏体时效钢。

在未加工前为固熔体状态,易于加工。

精加工后以480℃~520℃进行时效,硬度可达50-57 HRC。

适用于制造要求尺寸精度高的小型塑料注射模具,可做镜面抛光。

8CrMnWMoVS(8CrMn)钢-为易切预硬化钢,可做镜面抛光。

其抗拉强度高,常用于大型注射模具。

调质后硬度为33-35 HRC,淬火时可空冷,硬度可达42-60 HRC。

25CrNi3MoAI钢适用于型腔腐蚀花纹,属于时效硬化钢。

调质后硬度23 25 HRC,可用普通高速钢刀具加工。

时效后硬度38~42 HRC。

可以做氮化处理,氮化处理后表层硬度可达1100 HV。

Crl6Ni4Cu3Nb(PCR)钢耐腐蚀钢。

可以空冷淬火,属于不锈钢类型。

空冷淬硬可达42 53 HRC,适于有腐蚀性的聚氯乙烯类塑料制品的注射模具。

塑料模具材料随着塑料产量的提高和应用领域的扩大,对塑料模具提出了越来越高的要求,促进了塑料模具的不断发展。

目前塑料模具正朝着高效率、高精度、高寿命方向发展,推动了塑料模具材料迅速发展。

我国目前用于塑料模具的钢种,可按钢材特性和使用时的热处理状态分类,见表3-2表3-2塑料模具用钢分类对于我国传统常用的塑料模具钢,已有很多书藉资料作过详细的论述,本节主要介绍我国近年研制和从国外引进并已在生产中推广使用的塑料模具钢。

一、渗碳型塑料模具用钢渗碳型塑料模具用钢主要用于冷挤压成形的塑料模。

为了便于冷挤压成形,这类钢在退火态须有高的塑性和低的变形抗力,因此,对这类钢要求有低的或超低的含碳量,为了提高模具的耐磨性,这类钢在冷挤压成形后一般都进行渗碳和淬回火处理,表面硬度可达58~62HRC。

此类钢国外有专用钢种,如瑞典的8416、美国的P2和P4等。

国内常采用工业纯铁(如DT1和DT2)、20、20Cr、12CrNi3A和12Cr2Ni4A钢,以及国内最新研制的冷成形专用钢0Cr4NiMoV(LJ)。

现介绍两个典型钢种。

(一)0Cr4NiMoV(LJ)钢1. 化学成分:表3-3是LJ钢的化学成分。

该钢含碳量很低,因而塑性优异、变形抗力低。

钢中主加元素为铬,辅加元素为镍、钼、钒等,合金元素的主要作用是提高淬透性和渗碳能力,增加渗碳层的硬度和耐磨性以及心部的强韧性。

2.工艺性能:LJ钢具有良好的锻造性能和热处理工艺性。

锻造工艺:加热温度1230℃,始锻温度1200℃,终锻温度900℃。

退火工艺:加热880℃,保温2h,随炉缓冷至(冷速约40℃/h)650℃后出炉空冷,退火硬度100~105HBS,可顺利地进行冷挤压成形。

固体渗碳工艺:加热930℃×(6~8)h,渗后在850~870℃油淬,再进行200~220℃×2h的低温回火,热处理后表面硬度58~60HRC,心部硬度为27~29HRC,热处理变形微小。

LJ钢渗碳速度快,渗层深度比20钢深一倍。

3.实际应用:LJ钢冷成形性与工业纯铁相近,用冷挤压法成形的模具型腔轮廓清晰、光洁、精度高。

LJ钢主要用来替代10、20钢及工业纯铁等冷挤压成形的精密塑料模。

由于渗碳淬硬层较深,基体硬度高,不会出现型腔表面塌陷和内壁咬伤现象,使用效果良好。

(二)12CrNi3A钢1.化学成分:12CrNi3A钢是传统的中淬透性合金渗碳钢,其成分见表3-4。

该钢含碳量较低,加入镍、铬合金元素,以提高钢的淬透性和渗碳层的强韧性,尤其是镍,在产生固溶强化的同时,明显增加钢的塑韧性。

与其它冷成形塑料模具钢相比,该钢的冷成形性属于中等。

2.工艺性能:锻造加热温度为1200℃,始锻温度1150℃,终锻温度大于850℃,锻后缓冷,锻后必须软化退火。

退火工艺:740~760℃加热,保温4~6h后以5~10℃/h的速度缓冷至600℃,再炉冷至室温,退火后的硬度<160HBS,适于冷挤压成形。

正火工艺:870~900℃加热并保温3~4h后空冷,正火后硬度≤229HBS,切削加工性良好。

12CrNi3A钢采用气体渗碳工艺时,加热温度为900~920℃保温6~7h,可获得0.9~1.0mm的渗碳层,渗碳后预冷至800~850℃直接油淬或空冷,淬火后表层硬度可达56~62HRC,心部硬度为250~380HBS,变形微小。

3. 实际应用:12CrNi3A钢主要用于冷挤压成形的形状复杂的浅型腔塑料模具。

也可用来制造大、中型切削加工成形的塑料模具,为了改善切削加工性,模坯须经正火处理,二、淬硬型塑料模具用钢(一)常用钢种及热处理常用的淬硬型塑料模具钢有:碳素工具钢(如T7A、T8A)、低合金冷作模具钢(如9SiCr、9Mn2V、CrWMn、GCr15、7CrSiMnMoV钢)、Cr12型钢(如Cr12MoV钢)、高速钢(如W6Mo5Cr4V2钢)、基体钢和某些热作模具钢等。

这些钢的最终热处理一般是淬火和低温回火(少数采用中温回火或高温回火),热处理后的硬度通常在45~50HRC以上。

(二)实际应用碳素工具钢仅适于制造尺寸不大,受力较小,形状简单以及变形要求不高的塑料模;低合金冷作模具钢主要用于制造尺寸较大、形状较复杂和精度较高的塑料模;Cr12型钢适于制造要求高耐磨性的大型、复杂和精密的塑料模;W6Mo5Cr4V2钢适于制造要求强度高和耐磨性好的塑料模;热作模具钢适合于制造有较高强韧性和一定耐磨性的塑料模。

另外,GD钢也是近年新推广使用的一种淬硬型塑料模具钢。

由于该钢强韧性高、淬透性和耐磨性好,淬火变形小,价格低,用此钢取代Cr12MoV钢或基体钢制造大型、高耐磨、高精度塑料模,不仅降低了成本,而且提高了模具的使用寿命。

三、预硬型塑料模具用钢所谓预硬钢就是供应时已预先进行了热处理,并使之达到模具使用态硬度。

这类钢的特点是在硬度30~40HRC的状态下可以直接进行成形车削、钻孔、铣削、雕刻、精锉等项加工,精加工后可直接交付使用,这就完全避免了热处理变形的影响,从而保证了模具的制造精度。

我国近年研制的预硬化型塑料模具钢,大多数是以中碳钢为基础,加入适量的铬、锰、镍、钼、钒等合金元素制成。

为了解决在较高硬度下切削加工难度大的问题,通过向钢中加入硫、钙、铅、硒等元素,以改善切削加工性能,从而制得易切削预硬化钢。

有些预硬化钢可以在模具加工成形后进行渗氮处理,在不降低基体使用硬度的前提下使模具的表面硬度和耐磨性显著提高。

下面介绍几种典型预硬化塑料模具钢。

(一)3Cr2Mo(P20)塑料模具钢3Cr2Mo钢是引进的美国塑料模具钢常用钢号,也是GB1299—85《合金工具钢技术条件》中正式纳标的唯一一种塑料模具钢。

1.化学成分及相变点化学成分见表3-5所示。

相变点为Ac1770℃、Ac3825℃、Ar1640℃、Ar3760℃、Ms300℃、Mf120℃。

2.工艺性能(1)锻造:加热温度1100~1150℃,始锻温度1050~1100℃,终锻温度≥850℃,锻后空冷。

(2)退火:加热温度850℃,保温2~4h,等温温度720℃,保温4~6h,炉冷至500℃,出炉空冷。

(3)淬火及回火:淬火加热温度860~870℃,油淬,540~580℃回火。

预硬态硬度为30~35HRC。

(4)化学热处理:P20钢具有较好的淬透性及一定的韧性,可以进行渗碳,渗碳淬火后表面硬度可达65HRC,具有较高的热硬度及耐磨性。

3.力学性能850℃淬火,550℃回火的P20钢室温力学性能见表3-6所示。

表3-6 P20钢室温力学性能4.实际应用P20钢适宜制造电视机、大型收录机的外壳及洗衣机面板盖等大型塑料模具,其切削加工性能及抛光性能均显著优于45钢,在相同抛光条件下,表面粗糙度比45钢低1~3级。

如制造的“飞跃”牌14吋黑白电视机外壳塑料模具,已成型24万模次,模具仍完好无损。

还制造过18吋彩色电视机外壳塑料模具,大型收录机模具,电唱机盘罩模具,以及洗衣机面板盖模具等。

(二)3Cr2NiMo(P4410)塑料模具钢1.化学成分及相变点3Cr2NiMo钢是3Cr2Mo钢的改进型,是在3Cr2Mo钢中添加了质量分数为0.8%~1.2%的镍,其化学成分见表3-7所示。

国内试制的P4410钢实际成分,与瑞典生产的P20钢改进型718钢一致。

表3-7 P4410的化学成分(质量分数)(%)相变点Ac1725℃、Ac3810℃、Ms280℃。

2.生产工艺碱性平炉粗炼→真空脱气、钢包喷粉精炼→水压机锻造→粗加工→超声波探伤→调质热处理→检验出厂。

经此工艺生产出的钢材达到较高的洁净度,组织细密,镜面抛光性能好,表面粗糙度可达R a0.05~0.025μm。

3.性能特点经860℃淬火,650℃回火后,室温及高温力学性能见表3-8所示。

表3-8 P4410钢的力学性能P4410钢在硬度值为32~36HRC范围内,具有良好的车、铣、磨等加工性能。

P4410钢也可采用火焰局部加热淬火,加热温度800~825℃,在空气中或用压缩空气冷却,局部表面硬度可达56~62HRC,可延长模具使用寿命。

也可对模具进行表面镀铬,表面硬度可由370~420HV提高到1000HV,显著提高模具的耐磨性和耐蚀性。

P4410钢制造的模具,局部损坏后也可用补焊法修补,焊接质量良好,可以进行加工。

4.应用P4410钢在预硬态(30~36HRC)使用,防止了热处理变形,适于制造大型、复杂、精密塑料模具。

该钢也可采用渗氮、渗硼等化学热处理,处理后可获得更高表面硬度,适于制作高精密的塑料模具。

(三)8Cr2MnWMoVS(8Cr2S)钢8Cr2MnWMoVS属易切削精密塑料成形模具钢,是为适应精密塑料模和薄板无间隙精密冲裁模之急需而设计的,其成分设计采用了高碳多元少量合金化原则,以硫作为易切削元素。

8Cr2S钢的化学成分及性能在第一章第二节已经介绍过,这里就使用方面再进一步介绍。

1.钢的特点(1)热处理工艺简便,淬透性好:空冷淬硬直径φ100mm以上,空淬硬度为61.5~62HRC,热处理变形小。

当860~900℃淬火,160~300℃回火时,轴向总变形率<0.09%,径向总变形率<0.15%。

(2)切削性能好:退火硬度为207~239HBS,切削加工时,可比一般工具钢缩短加工工时1/3以上。

硬态40~45HRC时,用高速钢或硬质合金刀具进行车、铣、刨、镗、钻等加工,相当于碳钢调质态,硬度为30HRC左右的切削性能,远优于Cr12MoV钢退火态硬度为240HBS时的切削性能。

(3)镜面研磨抛光性好:采用相同的研磨加工,其表面粗糙度比一般合金工具钢低1~2级,最低表面粗糙度为R a 0.1μm。

(4)表面处理性能好:渗氮性能良好,一般渗氮层深达0.2~0.3mm,渗硼附着力强。

2.应用8Cr2S作为预硬钢适宜于制作各种类型的塑料模、胶木模、陶土瓷料模以及印制板的冲孔模。

该钢种制作的模具配合精密度较其它合金工具钢高1~2个数量级,表面粗造度低1~2级,使用寿命普遍高2~3倍,有的高十几倍。

(四)5CrNiMnMoVSCa(5NiSCa)钢5NiSCa属易切削高韧性塑料模具钢,在预硬态(35~45HRC)韧性和切削加工性良好;镜面抛光性能好,表面粗糙度低,可达R a0.2~0.1μm,使用过程中表面粗糙度保持能力强;花纹蚀刻性能好,清晰,逼真;淬透性好,可作型腔复杂、质量要求高的塑料模。

该钢在高硬度下(50HRC以上),热处理变形小,韧性好,并具有较好的阻止裂纹扩展的能力。

1.化学成分及相变点5NiSCa钢采用中碳加镍,其主要化学成分见表3-9。

表3-9 5NiSCa钢的化学成分(质量分数)(%)加热时相变点695~735℃,冷却时相变点378~305℃,Ms220℃。