轴承座的分析 (1)

- 格式:docx

- 大小:462.32 KB

- 文档页数:12

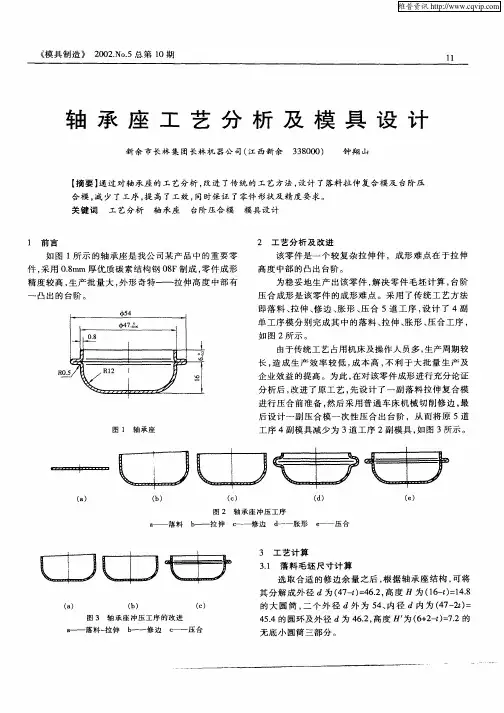

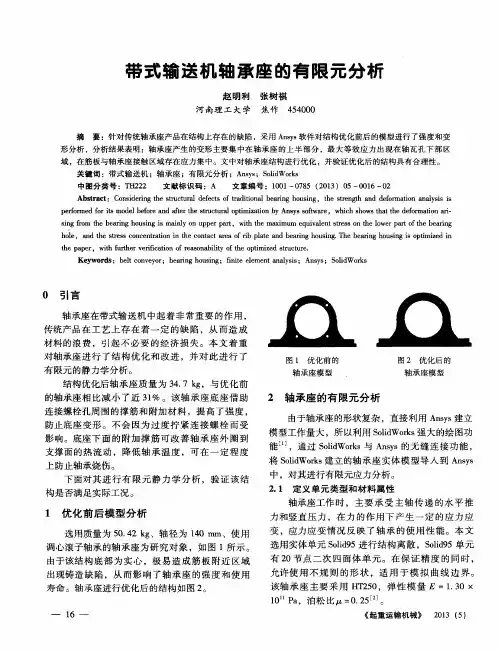

轴承座的实体建模及静力学仿真分析学院名称: 机械工程学院专 业: 车辆工程班 级: 10车辆1W学 号: 10326103姓 名: xxx指导教师姓名: xxx指导教师职称: 讲师二〇一三 年 六 月JIANGSU UNIVERSITY OF TECHNOLOGY 本科毕业设计(论文)目录序言 (2)第1章课题分析与方案论证 (3)1.1课题任务分析 (2)第2章分析过程 (5)2.1 实体建模 (4)2.2 单元类型选择及网格划分 (7)2. 3 加载及约束及后处理 (9)总结 (12)致谢 (14)序言1970年,Doctor John Swanson博士洞察到计算机模拟工程应该商品化,于是创立了ANSYS公司,总部位于美国宾夕法尼亚州的匹兹堡。

30年来,ANSYS 公司致力于设计分析软件的开发,不断吸取新的计算方法和技术,领导着世界有限元技术的发展,并为全球工业广泛接受,其50000多用户遍及世界。

ANSYS软件的第一个版本仅提供了热分析及线性结构分析功能,像当时的大多数程序一样,它只是一个批处理程序,且只能在大型计算机上运行。

20世纪70年代初。

ANSYS软件中融入了新的技术以及用户的要求,从而使程序发生了很大的变化,非线性、子结构以及更多的单元类型被加入到子程序。

70年代末交互方式的加入是该软件最为显著的变化,它大大的简化了模型生成和结果评价。

在进行分析之前,可用交互式图形来验证模型的几何形状、材料及边界条件;在分析完成以后,计算结果的图形显示,立即可用于分析检验。

今天软件的功能更加强大,使用更加便利。

ANSYS提供的虚拟样机设计法,使用户减少了昂贵费时的物理样机,在一个连续的、相互协作的工程设计中,分析用于整个产品的开发过程。

ANSYS分析模拟工具易于使用、支持多种工作平台、并在异种异构平台上数据百分百兼容、提供了多种耦合的分析功能。

ANSYS公司对软件的质量非常重视,新版的必须通过7000道标准考题。

轴承座设计手册一、轴承座概述轴承座是机械中支撑和保护轴承的部件,其设计应该考虑轴承的类型、尺寸、负载、转速以及使用环境等多个因素。

一个良好的轴承座设计能够有效地降低轴承的摩擦,提高机械效率,延长轴承的使用寿命。

二、轴承座类型与规格根据不同的应用场景,轴承座可以分为多种类型,如开式、闭式、带法兰、滚动轴承座等。

在设计时,应选择适合具体使用需求的轴承座类型和规格。

三、轴承座材料选择轴承座的材料应具有良好的机械性能、耐腐蚀性和耐磨性。

常用的轴承座材料包括铸铁、铸钢、合金钢、不锈钢等。

具体选择应根据使用要求和成本进行权衡。

四、轴承座结构设计轴承座结构设计应遵循简单、实用、便于维修的原则。

结构设计应充分考虑轴承的安装和拆卸,以及润滑和密封的问题。

此外,应合理设置轴承座的通风和散热通道。

五、轴承座强度分析在轴承座设计过程中,应进行强度分析,以确保其能够承受预期的负载和应力。

这可以通过有限元分析或其他力学分析方法来实现。

同时,应考虑疲劳强度和屈服极限等因素。

六、轴承座热设计在高速或重载的轴承座设计中,热设计是一个重要的考虑因素。

热设计的主要目的是控制轴承座的温升,以防止过热导致的轴承损坏。

这可以通过有效的散热设计和润滑剂选择来实现。

七、轴承座防尘与密封为了防止尘埃、污垢和其他杂质进入轴承座,需要采取有效的防尘和密封措施。

密封件材料应与轴承座材料兼容,并具有良好的耐油和耐腐蚀性能。

八、轴承座安装与调试在安装和调试过程中,应严格按照制造商的指导进行操作。

安装和调试过程中应特别注意防止任何可能导致轴承损坏或轴线不对中的应力。

在安装后,应对轴承座进行详细的检查和调整,以确保其满足设计要求和使用性能。

九、轴承座维护与保养为了确保轴承座的长期稳定运行,应定期进行维护和保养。

这包括检查密封件、润滑剂的状态,以及清理尘埃和污垢等。

在发现任何异常或问题时,应及时进行处理或更换相关部件。

此外,应定期对轴承座进行全面检查和性能测试,以确保其性能符合要求。

发动机主轴承座结构强度分析研究发动机是汽车的心脏,它的性能好坏直接影响着整个汽车的工作情况。

但在日常生活中,往往由于汽车零件过早磨损或其他原因导致汽车无法正常行驶,严重时甚至会引起汽车故障,所以提高发动机性能非常必要。

本文主要对发动机主轴承座结构强度进行分析研究,以期提出改善发动机主轴承座结构强度的措施,从而提高发动机的工作效率和使用寿命。

一、发动机主轴承座结构强度分析研究1。

研究对象及其结构特点二、发动机主轴承座结构强度分析研究2。

试验数据的整理分析三、结论及建议四、结语发动机是汽车的心脏,它的性能好坏直接影响着整个汽车的工作情况。

但在日常生活中,往往由于汽车零件过早磨损或其他原因导致汽车无法正常行驶,严重时甚至会引起汽车故障,所以提高发动机性能非常必要。

本文主要对发动机主轴承座结构强度进行分析研究,以期提出改善发动机主轴承座结构强度的措施,从而提高发动机的工作效率和使用寿命。

发动机是汽车的心脏,它的性能好坏直接影响着整个汽车的工作情况。

在日常生活中,往往由于汽车零件过早磨损或其他原因导致汽车无法正常行驶,严重时甚至会引起汽车故障,所以提高发动机性能非常必要。

本文主要对发动机主轴承座结构强度进行分析研究,以期提出改善发动机主轴承座结构强度的措施,从而提高发动机的工作效率和使用寿命。

一、发动机主轴承座结构强度分析研究1。

研究对象及其结构特点发动机主轴承座是发动机的重要部件之一,它直接支撑着连杆等传动机构,对发动机运转有着至关重要的作用。

但是,随着时代的发展和科学技术的进步,汽车上各种精密零部件越来越多,加剧了发动机轴承座的负荷,且由于汽车零件的大型化和复杂化,给发动机主轴承座带来了较大的负荷。

同时,在制造加工方面,也需要更先进的技术来保证主轴承座的结构强度。

二、发动机主轴承座结构强度分析研究2。

试验数据的整理分析三、结论及建议发动机主轴承座是发动机的重要部件之一,它直接支撑着连杆等传动机构,对发动机运转有着至关重要的作用。

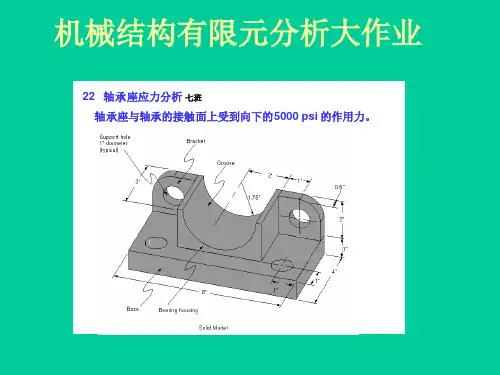

大作业

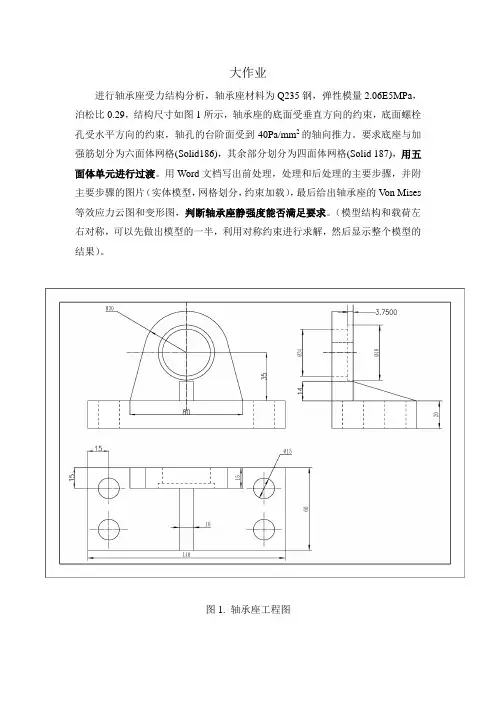

进行轴承座受力结构分析,轴承座材料为Q235钢,弹性模量2.06E5MPa,泊松比0.29,结构尺寸如图1所示,轴承座的底面受垂直方向的约束,底面螺栓孔受水平方向的约束,轴孔的台阶面受到40Pa/mm2的轴向推力。

要求底座与加强筋划分为六面体网格(Solid186),其余部分划分为四面体网格(Solid 187),用五面体单元进行过渡。

用Word文档写出前处理,处理和后处理的主要步骤,并附主要步骤的图片(实体模型,网格划分,约束加载),最后给出轴承座的V on Mises 等效应力云图和变形图,判断轴承座静强度能否满足要求。

(模型结构和载荷左右对称,可以先做出模型的一半,利用对称约束进行求解,然后显示整个模型的结果)。

图1. 轴承座工程图

图2. 正面网格剖分图

图3. 背面网格剖分图

图4. 载荷约束

图5. 应力云图。

机设定单09-1、2、3有限元法大作业

轴承座实体建模及静力学分析

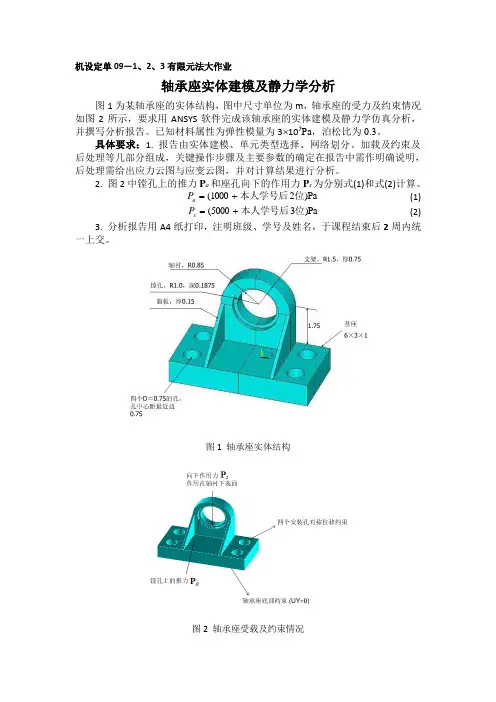

图1为某轴承座的实体结构,图中尺寸单位为m,轴承座的受力及约束情况如图2所示,要求用ANSYS软件完成该轴承座的实体建模及静力学仿真分析,并撰写分析报告。

已知材料属性为弹性模量为3⨯107Pa,泊松比为0.3。

具体要求:1. 报告由实体建模、单元类型选择、网络划分、加载及约束及后处理等几部分组成,关键操作步骤及主要参数的确定在报告中需作明确说明,后处理需给出应力云图与应变云图,并对计算结果进行分析。

2. 图2中镗孔上的推力P a和座孔向下的作用力P s为分别式(1)和式(2)计算。

+

=

P(1)

本人学号后

(位

2

1000

)Pa

a

+

=

)Pa

本人学号后

(位

3

5000

P(2)

s

3. 分析报告用A4纸打印,注明班级、学号及姓名,于课程结束后2周内统一上交。

图1 轴承座实体结构

图2 轴承座受载及约束情况。

角型轴承座结构分析

1、采用三角形带座外球面轴承结构

为了适应农业机械结构要求,设计采用了带座外球面轴承类型,它是由外球面球轴承和一个轴承座组成,该种轴承的外圈具有球面外径,与轴承座的凹球面内孔相配合,具有自动调心功能,适用于刚性差、扰度较大的通轴。

轴承座设计为三角形铸造轴承座,轴承选用具有自动调心、安装方便、密封结构完善的AEL系列带偏心套外球面球轴承,此类轴承主要特点为轴承上一端有一定的偏心度,并有同样偏心度的偏心套与其配合。

2、设计了铸造防尘盖及油封

由于农业机械使用环境条件比较苛刻,轴承要求有很高的密封性能才能保证使用。

为此在三角形轴承座两侧设计了铸造防尘盖。

这种防尘罩强度高,可以抗击大硬土块、沙石的冲击。

由于轴与防尘盖内径之间留有较小间隙,还可以有效阻挡大土块、沙石进入轴承内部。

防尘盖内部设计安装了密封骨架式油封以加强密封。

由于油封内径尺寸比轴颈小,有一定过盈量,油封装在轴上后,其刃口的压力和自紧弹簧的收缩力对密封轴产生一定的径向抱紧力,遮断泄露间隙,可阻挡轴承外部泥土、沙水的进入。

该油封具有安装位置小,轴向尺寸小,结构紧凑,密封性能好,使用寿命长的特点。

角接触球轴承和圆锥滚子轴承受力分析详解一、反装(背靠背安装)外圈窄边称为面,宽边称为背模型建立:以轴系为隔离体,轴承内圈与轴固定为刚体,外圈与轴承座(箱体)固定为刚体设轴承所受的实际轴向力分别为1a F和2a F,则轴向平衡条件为12a a ae F F F =+受力分析:如果恰好 12d d ae F F F =+,则轴向力11d a F F =,22d a F F =。

这种情况很少出现,一般情况下 12d d ae F F F ≠+,这时需要根据轴的窜动趋势进行计算。

轴的窜动趋势有“向左”和“向右”两种情况: 1)如果12d d ae F F F >+,则轴有向左窜动的趋势,轴承1被压紧,轴承2被放松,此时轴承座必须附加一个力F ∆给轴承1,以保持轴向力平衡因此轴承1所受的实际轴向力为211d ae d a F F F F F +=∆+=轴承2所受的实际轴向力为2212d ae d ae ae a a F F F F F F F =-+=-=2)如果12d d ae F F F <+,则轴有向右窜动的趋势,轴承2被压紧,轴承1被放松,此时轴承座必须附加一个力F ∆给轴承2,以保持轴向力平衡因此轴承2所受的实际轴向力为ae d d a F F F F F -=∆+=122轴承1所受的实际轴向力为1121d ae ae d ae a a F F F F F F F =+-=+=结论:被放松轴承的轴向力等于自身的派生轴向力;被压紧轴承的轴向力等于除自身派生轴向力外的其他轴向力之和(注意方向)。

注意点:1)派生轴向力一定从外圈的宽边指向窄边,大小应根据公式计算;2)精确计算时,支点位置需查手册,一般计算取轴承宽度中点;3)计算和判断时必须注意轴向力的方向;4)这两类轴承通常需要成对使用。

二、正装(面对面安装)模型建立:以轴系为隔离体,轴承内圈与轴固定为刚体,外圈与轴承座(箱体)固定为刚体设轴承所受的实际轴向力分别为1a F 和2a F ,则轴向平衡条件为12a a ae F F F =+受力分析:1)如果12d d ae F F F >+,则轴有向左窜动的趋势,轴承1被压紧,轴承2被放松,此时轴承座必须附加一个力F ∆给轴承1,以保持轴向力平衡因此轴承1所受的轴向力为211d ae d a F F F F F +=∆+=轴承2所受的轴向力为2212d ae d ae ae a a F F F F F F F =-+=-=2)如果12d d aeF F F <+,则轴有向右窜动的趋势,轴承2被压紧,轴承1被放松,此时轴承座必须附加一个力F ∆给轴承2,以保持轴向力平衡因此轴承2所受的轴向力为ae d d a F F F F F -=∆+=122轴承1所受的轴向力为1121d ae ae d ae a a F F F F F F F =+-=+=总结:角接触球轴承或圆锥滚子轴承寿命计算的一般方法:1)计算两个轴承的径向力1rF和2r F;2)计算两个轴承的派生轴向力1dF和2d F;3)判断轴承的“压紧”和“放松”情况;4)计算轴向力1aF和2a F:“放松”轴承的轴向力等于自身的派生轴向力;“压紧”轴承的轴向力等于除自身的派生轴向力外的其余轴向力矢量和;5)计算两个轴承的当量动载荷)arpYFXFfP+=(;6)计算两个轴承的寿命ε⎪⎭⎫⎝⎛=PCfnL rth60106(h)。

滚动轴承分析(原书第5版).第1卷,轴承技术的基本概念

滚动轴承是一种由一组滚动元件(滚针轴承、滚珠轴承、滑动轴承等)、轴承座和轴承座组成的机械设备,它的主要功能是支撑和减少运动部件之间的摩擦和磨损,并使转动部件的运动更加平稳、高效。

滚动轴承的设计取决于它的用途,其设计可以分为两个主要类别:一种是单向滚动轴承,它只能支撑和减少单向轴向载荷;另一种是双向滚动轴承,它可以支撑和减少双向轴向载荷,也可以支撑和减少径向载荷。

滚动轴承的构造可以分为内圈、外圈、滚针、滚珠和滑动元件等。

滚动轴承的特性取决于其内部结构,它们的特性有:轴承的摩擦系数低,能够支撑大的载荷,可以降低轴承的振动和噪声,使用寿命长,维护方便等。

有限元分析—轴承座结构分析按如图尺寸建立轴承座的实体模型(因结构和载荷的对称性,只建立了一模型),尽量采用六面体划分轴承座的单元,轴承座在下半孔面上作用正弦径向压力P1,sin1PP ,式中rbrπFP2=(F r为径向合力,r为轴承半径,b为轴承孔厚度),轴向均布压力载荷P2,22.0PP=,径向合力F r取值:(10 + 学号最后一位数字)*1000N。

一. 建模过程。

1. 创建基座模型(1)生成长方体(2)平移并旋转工作平面(3)创建圆柱体2. 创建支撑部分3. 偏移工作平面到轴瓦支架的前表面4.创建轴瓦支架的上部5. 在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备6.从轴瓦支架“减”去圆柱体形成轴孔.7. 创建一个关键点8.创建一个三角面并形成三棱柱9.关闭 working plane display.10.沿坐标平面镜射生成整个模型.11.粘接所有体.二. 网格划分网格划分是有限元分析的关键环节,有时候好的网格划分不仅可以节约计算时间,而且往往是求解成功的钥匙。

划分网格一般包括以下三个步骤:定义单元属性(TYPE、REAL、MAT),制定网格的控制参数,生成网格。

1.单元类型选择由于对轴承座是进行三维实体的结构分析,故选择10节点的Solid 95单元,该单元类型能够用于不规则形状,而且不会再精度上有任何损失。

它由10个节点定义,每个节点3个自由度:x,y,z方向。

2.制定材料属性指定线弹性材料的弹性模量EX=3e7,泊松比PRXY=0.3。

3.划分网格采用智能网格划分方式。

Main Menu: Preprocessor →Meshing →Mesh Tool→将智能网格划分器(Smart Sizing)设定为“on”,并选择网格精度SIZE=2。

得到如下图所示,得到的轴承座有限元模型的总单元数21630个,节点总数为34519个。

三.轴承座载荷的施加1.根据已知条件有:轴承座所受到的径向合力F r=(10+7)*1000=17000N轴承孔半径r=17mm轴承孔厚度b=12mm由于我们只截取一般模型进行结构分析,故半个轴承孔的径向均布载荷rbrπF P 20==2*17000/(0.017*0.012*π)=144796380Pa,而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性的。

轴承座轴瓦 轴四个安装孔径向约束 (对称) 轴承座底部约束 (UY=0)沉孔上的推力 (3000 psi.) 向下作用力 (15000 psi.) 基于ANSYS 的轴承座有限元分析一、 问题描述在我们机械设计课程中曾经学习过轴系,主要是学习了轴的设计、受力分析以及轴承的设计等等。

但没有对轴承座的承受能力进行分析,所以我在这里主要是对一种简单的轴承座进行了有限元分析。

在查阅了相关资料之后,可将分析的轴承座示意如下图。

在实际当中,考虑到工艺的要求,图中相应的边缘处须设置有圆角、倒边等等。

但在有限元模型中忽略了这些要素。

二、 力学模型的分析与建立如下图所示在查阅了相关资料后可将上面描述的问题简化成上述模型,其中的载荷参考了网上的相关资料,在沉孔面上垂直于沉孔面上作用有3000psi.的推力载荷,在轴承孔的下半部分施加15000psi.的径向压力载荷,这个载荷是由于受重载的轴承受到支撑作用而产生的。

由于轴承座一般固定于机身上,所以可以在其底部施加法向位移约束,并且四个安装孔要受到螺栓的约束,所以可以在四个螺栓孔中施加径向对称约束(在ansys中体现为Symmetry B.C.)三、力学模型的有限元分析1.建立模型1)创建基座模型生成长方体Main Menu:Preprocessor->Modeling->Create->Volumes->Block->By Dimensions输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3平移并旋转工作平面Utility Menu>WorkPlane->Offset WP by IncrementsX,Y,Z Offsets 输入2.25,1.25,.75 点击ApplyXY,YZ,ZX Angles输入0,-90点击OK。

创建圆柱体Main Menu:Preprocessor->Modeling->Create->Volumes->Cylinder> Solid CylinderRadius输入0.75/2, Depth输入-1.5,点击OK。

广东白云学院《工程有限元方法》课程结业设计学生姓名:学号:班级:专业(全称):指导教师:2015 年06月基于ANSYS的轴承座结构静力学分析一、轴承座模型描述图1轴承座实体模型根据轴承座工作中实际受力情况,在小孔施加径向载荷,大孔施加向下的载荷,轴承座底部施加约束(UY),四个安装孔施加径向约束(对称)。

建立轴承座有限元模型,对其进行静力学分析。

二、实体模型的建立根据该轴承座几何对称性,只需建立轴承座的半个实体对称模型,在进行镜像操作即可。

采用自下而上的建模方法创建基座模型。

(1)生成长方体Main Menu:Preprocessor>Modeling->Create>V olumes->Block>By Dimensions输入x1=0,x2=60,y1=0,y2=20,z1=0,z2=60平移并旋转工作平面Utility Menu>WorkPlane>Offset WP by IncrementsX,Y,Z Offsets 输入45,25,15 点击ApplyXY,YZ,ZX Angles输入0,-90,0点击OK。

创建圆柱体Main Menu:Preprocessor>Create>Cylinder> Solid CylinderRadius输入15/2, Depth输入-30,点击OK。

拷贝生成另一个圆柱体Main Menu:Preprocessor>Copy>V olume拾取圆柱体,点击Apply, DZ输入30然后点击OK从长方体中减去两个圆柱体Main Menu:Preprocessor>Operate>Subtract V olumes首先拾取被减的长方体,点击Apply,然后拾取减去的两个圆柱体,点击OK。

建立的实体模型如图2所示图2轴承座底座模型使工作平面与总体笛卡尔坐标系一致Utility Menu>WorkPlane>Align WP with> Global Cartesian(2)创建支撑部分Main Menu: Preprocessor -> -Modeling-Create -> -V olumes-Block -> By 2 corners & Z在创建实体块的参数表中输入下列数值:WP X = 0;WP Y = 20;Width = 30;Height = 35;Depth = 15创建轴承支撑部分,如图3所示图3轴承底座与支撑部分(3)偏移工作平面到轴瓦支架的前表面Utility Menu: WorkPlane -> Offset WP to -> Keypoints +1.在刚刚创建的实体块的左上角拾取关键点2.OK(4)创建轴瓦支架的上部Main Menu: Preprocessor -> Modeling-Create -> V olumes-Cylinder -> Partial Cylinder +1). 在创建圆柱的参数表中输入下列参数:WP X = 0;WP Y = 0;Rad-1 = 0;Theta-1 = 0;Rad-2 = 30;Theta-2 = 90;Depth = -15所创建圆柱如图4所示图4支撑部分(5)在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备Main Menu: Preprocessor -> Modeling-Create -> V olume-Cylinder -> Solid Cylinder 1.) 输入下列参数:WP X = 0;WP Y = 0;Radius = 20;Depth = -32.) 拾取Apply3.) 输入下列参数:WP X = 0;WP Y = 0;Radius = 17;Depth = -404.) 拾取OK,创建辅助圆柱如图5所示图5辅助穿孔建模(6)从轴瓦支架“减”去圆柱体形成轴孔.Main Menu: Preprocessor -> Modeling-Operate -> Subtract -> V olumes +1. 拾取构成轴瓦支架的两个体,作为布尔“减”操作的母体。

单击Apply2. 拾取大圆柱作为“减”去的对象。

单击Apply3. 拾取步1中的两个体,单击Apply4. 拾取小圆柱体,单击OK所创建轴承孔、轴瓦支架如图6所示图6所建轴承孔轴瓦支架合并重合的关键点:–Main Menu > Preprocessor > Numbering Ctrls > Merge Items •将Label 设置为“Keypoints”, 单击[OK](7)创建一个关键点在底座的上部前面边缘线的中点建立一个关键点:Main Menu > Preprocessor > -Modeling- Create > Keypoints > KP between KPs •拾取如图的两个关键点,单击[OK]•RATI = 0.5,单击[OK](8)创建一个三角面并形成三棱柱Main Menu > Preprocessor > -Modeling- Create > -Areas- Arbitrary > Through KPs1. 拾取轴承孔座与整个基座的交点。

2. 拾取轴承孔上下两个体的交点3. 拾取基座上上步建立的关键点,单击OK完成了三角形侧面的建模。

4.沿面的法向拖拉三角面形成一个三棱柱。

–Main Menu > Preprocessor > -Modeling- Operate > Extrude > -Areas- Along Normal +•拾取三角面, 单击[OK]5. 输入DIST = -3,厚度的方向是向轴承孔中心, 单击[OK]所建三角形肋板如图7所示图7三角形肋板的建立(9)关闭working plane display.Utility Menu: WorkPlane -> Display Working Plane (toggle off)(10)沿坐标平面镜像生成对称部分依次选择Main Menu->Preprocessor->Modeling-Reflect->V olumes,在弹出的拾取对话框中拾取All按钮,在弹出的拾取对话框中拾取Y-Z plane,单击OK。

(11)粘接所有体.Main Menu: Preprocessor -> Modeling-Operate -> Booleans-Glue -> V olumes 拾取All,轴承座实体模型建立完毕,如图8所示图8轴承座实体模型三、网格划分网格划分是有限元分析的关键环节,有时候好的网格划分不仅可以节约计算时间,而且往往是求解成功的关键。

划分网格一般包括以下三个步骤:定义单元属性(TYPE、REAL、MAT)、制定网格的控制参数、生成网格。

具体步骤如下:1、定义材料属性及选择单元类型:Main Menu->Preprocessor->Material->Structural-Linear-Elastic-Isotropic 指定线弹性材料的弹性模量EX=2.07e11pa,泊松比PRXY=0.3;单击OK按钮依次选择Main Menu->Preprocessor->Element Type->Add/Edit/Delete,在弹出的对话框中选择Add按钮,在左侧Structural中选择“Solid”,然后从右侧选择Tet 10 Node 92,单击OK按钮。

2、用网格划分工具Mesh Tool将几何模型划分单元依次选择Main Menu->Preprocessor->Mesh Tool,启动网格划分工具,将智能网格划分(Smart Sizing)设定为“on”;将滑动码设置为“6”;确认Mesh Tool的各项为“V olumes”,“Tet”和“Free”;单击MESH按钮,然后选择Pick all按钮,单击OK按钮。

网格划分如图9所示:图9网格划分的有限元模型四、轴承座载荷的施加1、根据已有条件有:轴承孔所受到的径向合力为Fr=18x1000N=18000N;轴承孔半径r=17mm;轴承孔厚度b=12mm。

由于我们整个模型进行结构分析,故整个轴承座孔的径向均布载荷=5.6172x107 pa,而实际情况轴承孔所承受的并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最小几乎为零,即轴承座孔面上所受载荷是非线性的。

故,我们将其近似为P1=P0x0.75=4.2129x107 pa。

轴向均布压力载荷P2=0.2P0=1.1234x107 pa。

2、轴承座的约束情况:根据实际结构和安装情况,轴承座是靠底座的四个螺栓孔与安装基座相连接来实现固定的,此处为刚性约束,可以在其孔面上施加限制X、Z方向的对称约束,而在底面边线上施加Y方向上为应为零的约束。

这样与实际情况基本相符。

3、具体模型加载步骤如下:(1)约束四个安装孔依次选择Main Menu: Solution→Define Load→Apply→Structural→Displacement →Symmetry B.C. →On Areas拾取四个安装孔的8个柱面(每个圆柱面包括两个面),单击OK(2)在整个基座的底部施加位移约束(UY=0)依次选择Main Menu: Solution→Define Load→Apply→Structural→Displacement →on Lines +拾取基座底部的六条边界线,picking menu中的“count”应等于6,单击OK,选择UY 作为约束自由度,单击OK。

(3)在导孔端面上施加推力载荷(面载荷)Main Menu: Solution→Define Load→Apply→Structural→Pressure→On Areas→拾取轴承孔上宽度为“3”的所有面→OK→输入面上的压力值“1.1234x107 pa”→Apply(4)用箭头显示压力值依次选择Utility Menu->PlotCtrls->Symbols,将“Show pres and convect as”选项为“Arrows”,单击OK按钮。

(5)在轴承孔的下半部分施加径向压力载荷依次选择Main Menu: Solution→Define Load→Apply→Structural→Pressure→On Areas→拾取宽度为17的所有柱面→OK→输入压力值4.2129x107 pa→OK。