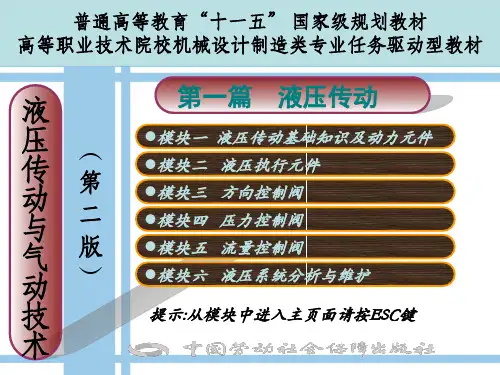

电子课件-《液压传动与气动技术(第二版)》

- 格式:pptx

- 大小:36.55 MB

- 文档页数:679

任务二 液压系统故障分析与排除任务二 液压系统故障分析与排除任务一 液压传动系统安装与调试任务一 液压传动系统安装与调试学习目标1.了解液压系统安装与调试的一般规范、步骤和方法;2.逐步学会液压系统的安装和调试。

1、集中式:将液压系统的动力源、阀类元件集中安装在主机外的液压泵站上。

优点:是安装与维修方便,并能消除动力源振动和油温对主机工作的影响。

2、分散式:将液压系统的动力源、阀类元件分散在设备各处,如以机床床身或底座作油箱,把控制调节元件设置在便于操作的地方。

优点:结构紧凑,占地面积小;缺点:动力源振动、发热等都对设备工作精度产生不利影响。

二、液压阀的联接1.管式联接管式液压阀用管接头及油管将各阀联接起来,流量大的则用法兰联接。

优点:系统中各阀间油液走向一目了然;缺点:结构分散,所占空间较大,管路交错,不便于装拆、维修,管接头处易漏油和空气侵入,而且易产生振动和噪声,目前很少采用。

2.板式联接板式联接是将板式液压阀统一安装在联接板上。

(1)单层联接板阀类元件装在竖立的联接板的前面,阀间油路在板后用油管联接。

优点:这种联接板简单,检查油路方便,缺点:板上管路多,装拆不方便,占用空间也大。

(3)整体联接板在板中钻孔或铸孔作为联接油路。

优点:工作可靠。

缺点:但钻孔工作量大,工艺较复杂,如用铸孔则清砂又较困难。

(2)双层联接板两板间加工出联接油路,两块板再用粘结剂或螺钉固定在一起。

优点:工艺简单,结构紧凑。

缺点:系统压力高时易出现漏油串腔问题。

3、集成块式将板式液压元件安装在集成块周围的三个面上,另外一面安装管接头,通过油管联接到液压执行元件。

在集成块内加工出所需要的油路通道,取代了油管联接。

集成块的上下面是块与块的结合面,在结合面加工有相同位置的进油孔、回油孔、泄漏油孔、测压油路孔以及安装螺栓孔。

集成块与装在其周围的元件构成一个集成块组,可以完成一定典型回路的功能,如调压回路块、调速回路块等。

将所需的几种集成块叠加在一起,就可构成整个集成块式的液压传动系统。

1.液压泵的工作原理(1)液压泵工作原理:一、液压泵的工作原理及种类柱塞2靠弹簧4压紧在偏心轮1上,偏心轮1的转动使柱塞2作往复运动。

柱塞2向右移动时,油腔a的容积由小变大,形成局部真空,大气压力迫使油箱中的油液通过吸油管顶开单向阀6,进入油腔a中,这就是泵的吸油过程。

当柱塞2向左移动时,油腔a的容积由大变小,迫使其中的油液顶开单向阀5流入系统,这就是泵的压油过程。

偏心轮不断地旋转,泵就不断的吸油和压油。

(2)液压泵正常工作的必备条件:1)应具有一个或若干个能周期性变化的密封容积。

2)应有配流装置,即将吸、压油腔隔开。

3)吸油过程中,油箱必须与大气相通。

Vnq t (1)排量:是指不考虑泄漏情况下,泵轴一转所排出油液的体积。

常用单位为cm³/r 或mL/r 。

排量的大小取决于泵的密封腔的几何尺寸。

(2)流量:是指泵在单位时间内排出油液的体积。

1)理论流量:是指泵在不考虑泄漏的情况下,单位时间内排出油液的体积。

它等于排量V 和转速n 的乘积,即P V t q 2)实际流量:是指泵在实际工作压力下排出的流量。

由于泵存在泄漏,所以泵的实际流量小于理论流量。

3)额定流量:是指泵在额定转速和额定压力下输出的流量。

P q n q(1)液压泵的功率1)输入功率 :即驱动液压泵的电动机所需的功率。

若输入转矩为 ,角速度为,则 i P i T )2(n πωω=ii nT P π2=pqP o =0P 2)输出功率:是指泵的工作压力和实际输出流量的乘积。

式中: —液压泵的输出功率 ( );—液压泵的工作压力 ( );—液压泵的实际输出流量()。

0P P p P q a P W s m /3二、齿轮泵的结构分离三片式结构:即泵前端盖6、后端盖2 和泵体5,三片由定位销定位,用螺钉固定。

大的为吸油口,小的为压油口,其目的是为了减小压力油的作用面积,从而减小齿轮泵的径向不平衡力。

3.齿轮泵的困油现象齿轮泵要平稳工作,齿轮啮合重叠系数>1,即前一对轮齿尚未脱离啮合时,后一对轮齿已经进入啮合,故在某一段时间内,同时有两对轮齿啮合。