管路特性曲线介绍

- 格式:doc

- 大小:362.00 KB

- 文档页数:2

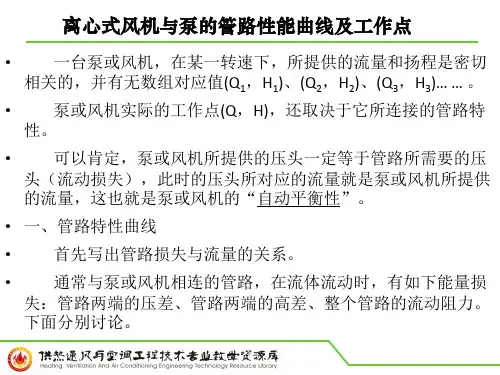

离心泵的工作点及管路的特性曲线【备课时间】2010年9月25日15:29:16第一课时【学习目标】1、掌握离心泵的工作点及管路的特性曲线2、掌握离心泵的操作及注意事项 【自学指导】七、离心泵的工作点及管路的特性曲线1、管路特性曲线:表示管路所需外加压头与流量的函数关系的曲线。

2、管路特性曲线的推导:qVB A H 2+=3、图像表示:4、结论:①管路所需要的外加压头随q v 2而变化 ②管路阻力越大,曲线越陡,5、泵的工作点:管路特性曲线qVB A H 2+=与泵的H —q v 曲线的交点①泵的工作点坐标既是泵实际工作时的流量及杨程,也是管路的流量和所需的外加压头。

6、泵的工作点的意义: ②表明当泵配在这条管路使用时,只有这一点能完全供应管路需要的流量和外加压头。

③一定的管路和一定的泵能够配合时,一定有而且只有一个工作点。

7、泵的工作点与离心泵的设计点区别于联系:例题:下列说法正确的是( )A.一台离心泵只有一个工作点B.一台离心泵只有一个设计点C.离心泵只能在工作点工作D.离心泵只能在设计点工作解析:设计点是离心泵的最高效率点,它随离心泵的转速和叶轮的直径不同而不同,一台泵可以有多个设计点,在转速和叶轮直径不变的情况下,泵的效率随流量的变化而变化,泵在不同管路中运行时,其流量和杨程是不同的,所以虽然泵在设计点下运行最为经济,但在实际工作中不大可能在设计点工作。

工作点为管路特性曲线qVBAH2+=与泵的H—q v曲线的交点。

当泵在管路中工作时,流量和杨程之间的关系既要满足泵的特性又要满足管路的特性,即只能在工作点工作,但同样一台泵在不同的管路和原管路的特性曲线改变后,工作点也随之改变,只有在泵和管路都确定后,工作点才只能有一个。

第二课时八、离心泵的调节1、什么是离心泵的调节?调整泵的流量,改变泵的工作点。

(实质)2、为什么要对离心泵进行调节?(或离心泵调节的意义?)3、离心泵的调节途径有哪些?方法:调节离心泵出口阀的开度原因:关小阀门——管路阻力上升——管路特性曲线变陡工作点左上移——q v下降开大阀门——管路阻力下降——管路特性曲线变坡①调节管路(改变管路特性)工作点左下移——q v上升——He下降——Pa增加曲线表示:注意事项:不能用关小泵入口阀门的方式来减少流量,因为这样易导致汽蚀现象的发生。

管路特性曲线

PRO/ENGINEER提供了专用的管理设计模块PRO/Piping。

根据已设计好的室外钣金模型(图1),我们利用PRO/Piping功能进行空调室外管路设计(图3)。

传统的管路设计方法主要是在实物上测量,然后反复制作配管样品装机校核,设计周期长。

而使用PRO/Piping进行管路设计很好地解决了这一问题,由于其全参数的三维设计模式,使得工程开发人员在进行管路设计的时候,不但对管路的工艺性、三维空间的位置都有了全局性的考虑,同时还能更全面地考虑到管路由于跌落及运输带来的震动和噪音等方面的影响,因此提高了管路设计的一次成功率及管路的可靠性,缩短了开发的时间。

同时由于零部件的高度通用化及标准化,加之压缩机外观的大同小异,我们可以利用PRO/ASSEMBLY的Restructure对四通阀部件(图2)进行重新构建,然后在SaveaCopy新建一个四通阀部件,接着利用MATE、ALIGN、INSERT、ORIGN等进行装配。

再修改管路的参数,很快就能初步构建好新的四通阀部件,这样大大减少了前期对管路部件构思和设计的时间。

这也是PRO/E高度参数化带来的好处。

由于PRO/E在设计上有如上的特点,所以在缩短开发周期中,保证了设计质量的同时,也大大减少样件的数量。

这对开发成本的降低是很明显的。

同样利用PRO/E的Assembly Mass Properties,可以通

过输入组件的材料密度后,得到体积、曲面面积和质量等数据(图4),这对于前期对管路部件进行成本预算是很有用的。

特别是近期的原材料价格大幅度上涨,材料成本的控制成为了成本控制的一大环节。

设计开发人员可以利用该功能在设计初期就对成本进行有效的控制。

泵的并连运转的图解法及绘制管路系统特性曲线给泵站的设计与运作管理中,在处理水量、水压的供需矛盾时,蕴藏着很大的节能潜力,这些潜力应尽量发挥出来。

另外,在处理水量、水压供需矛盾的同时,为满足客户的需要,泵站运作要具备一定的供水靠谱性与运作调度的灵活性。

在水厂送泵站中,为了适应不同时段所需水量、水压的变化及满足客户用水确保率的需求及维修、事故的备用,常设置多台泵连合运转,这种多台泵经过连络管同时向管网或高地池子输水的运作方法,称为不锈钢离心水泵的并连运作。

(一】并连运转的图解法泵并连运作性能曲线的绘制绘制泵并连运作的性能曲线时,将并连的各台泵的Q-H曲线绘在同一坐标系中,把对应于同一泵扬程值的各泵泵流量相加,即把I号泵Q-H曲线上的一、一、1,分别与n号泵Q-H曲线上的二、二、2各点的泵流量相加,则得到I号与n号泵并连后的泵流量Q三、QLQs,然后用光滑的曲线联接三、三、3各点即得泵并连的【Q~H)i+d曲线。

如果同型号的两台或三台泵并连运作,则把对应于同一泵扬程的泵流量扩大两倍或三倍即可得并连后的Q-H曲线。

同型号、同水位、匀称布置的两台泵并连运作,绘制两台泵并连后的总(Q-H)I+n 曲线。

由于两台泵型号相同,两台泵在同一吸水井中吸水,从吸水口D、?:两点至并连节点F的管路完全相同,因而DF、管段的水头损失相等,两管段经过的泵流量均为f,FG管段经过的总泵流量为两台泵的泵流量之与。

因而,绘制两台泵并连后的总(Q~H)I+D曲线可直接使用横加法,即把单台泵同一泵扬程下的泵流量扩大两倍后得并连运作的【q-h)i+d曲线。

(2)绘制管路系统特性曲线由前述知,为了将水由吸水井输人管网或水塔,IX;或EG管路中每单位重量的水所需消耗的能量,由式【4-37)可绘出DFG(或?FG)管路系统的特性曲线Q-H需。

求并连的工况点。

管路系统的特性曲线Q-H需与并连后的【Q-H)I+n曲线相交于JM点,M点称为并连运作的工况点。

1)管道特性曲线和泵运行点1。

管道特性曲线是指在特定的管道系统中,流体在固定工况下通过管道时,压力头与流量之间的关系。

2离心泵的工作点是泵特性曲线的H-Q线与管道特性曲线的QE线的交点(m点)。

5离心泵的工作点和流量调节(2)离心泵的流量调节(2)当离心泵在指定的管道上工作时,由于生产的变化,有时需要改变管道所要求的流量任务,实际上就是改变泵的工作点。

由于泵的工作点是由管路和泵的特性决定的,因此可以通过改变泵和管路的特性来改变工作点,达到调节流量的目的。

1改变阀门开度,即改变离心泵出口管道阀门开度,改变管道特性曲线。

优点:快速简单,流量可连续改变。

缺点:能耗高,非常不经济。

2改变泵的转速实质上就是改变泵的特性曲线。

优点:能耗合理。

缺点:需要变速装置或昂贵的变速原动机,难以实现连续流量调节。

在实际生产中,当单台泵不能满足输送任务要求时,可采用并联或串联离心泵。

当离心泵并联或串联时,将组合安装的同一型号的两台离心泵视为一个泵组,用泵组的特性曲线或综合特性曲线确定泵组的工作点。

1如果两台相同的泵并联,且每台泵的流量和压头相同,则并联组合泵的流量为单台泵的两倍,压头与单台泵相同。

单泵。

图中显示了单泵和组合泵的特性曲线。

如果两台相同的泵串联,且每台泵的流量和压头相同,则串联组合泵的压头为单泵的两倍,流量与单泵相同。

单泵。

图中显示了单泵和组合泵的特性曲线。

系列离心泵(1)离心泵型离心泵1型。

清水泵:适用于输送清水或物理性质与水相近的液体,无腐蚀性,杂质少。

结构简单,操作方便。

2防腐泵:用于输送腐蚀性液体。

与液体接触的部件由耐腐蚀材料制成,需要可靠的密封。

三。

油泵:用于运输石油产品的泵,要求密封良好。

4杂质泵:输送含有固体颗粒和浓浆的液体,叶轮通道宽,叶片少。

6离心泵的选型。

单吸泵;双吸泵;其他类别。

1确定输送系统的流量和扬程。

液体输送能力通常由生产任务指定。

如果流量在一定范围内波动,泵的选择应以最大流量为基础。

·1·第一节 离心泵2-1-1 离心泵的工作原理离心泵的种类很多,但工作原理相同,构造大同小异。

其主要工作部件是旋转叶轮和固定的泵壳(图2-1)。

叶轮是离心泵直接对液体做功的部件,其上有若干后弯叶片,一般为4~8片。

离心泵工作时,叶轮由电机驱动作高速旋转运动(1000~3000r/min ),迫使叶片间的液体也随之作旋转运动。

同时因离心力的作用,使液体由叶轮中心向外缘作径向运动。

液体在流经叶轮的运动过程获得能量,并以高速离开叶轮外缘进入蜗形泵壳。

在蜗壳内,由于流道的逐渐扩大而减速,又将部分动能转化为静压能,达到较高的压强,最后沿切向流入压出管道。

在液体受迫由叶轮中心流向外缘的同时,在叶轮中心处形成真空。

泵的吸入管路一端与叶轮中心处相通,另一端则浸没在输送的液体内,在液面压力(常为大气压)与泵内压力(负压)的压差作用下,液体经吸入管路进入泵内,只要叶轮的转动不停,离心泵便不断地吸入和排出液体。

由此可见离心泵主要是依靠高速旋转的叶轮所产生的离心力来输送液体,故名离心泵。

离心泵若在启动前未充满液体,则泵内存在空气,由于空气密度很小,所产生的离心力也很小。

吸入口处所形成的真空不足以将液体吸入泵内,虽启动离心泵,但不能输送液体,此现象称为“气缚”。

所以离心泵启动前必须向壳体内灌满液体,在吸入管底部安装带滤网的底阀。

底阀为止逆阀,防止启动前灌入的液体从泵内漏失。

滤网防止固体物质进入泵内。

靠近泵出口处的压出管道上装有调节阀,供调节流量时使用。

2-1-2 离心泵的理论压头一、离心泵的理论压头从离心泵工作原理知液体从离心泵叶轮获得能量而提高了压强。

单位质量液体从旋转的叶轮获得多少能量以及影响获得能量的因素,可以从理论上来分析。

由于液体在叶轮内的运动比较复杂,故作如下假设:(1)叶轮内叶片的数目无限多,叶片的厚度为无限薄,液体完全沿着叶片的弯曲表面而流动。

无任何倒流现象;(2)液体为粘度等于零的理想液体,没有流动阻力。

实验五 离心泵特性曲线及管路特性曲线测定一、实验目的:1.熟悉离心泵的操作方法。

2.掌握离心泵特性曲线和管路特性曲线的测定方法、表示方法,加深对离心泵性能的了解。

二、实验内容:1.熟悉离心泵的结构与操作方法。

2.测定某型号离心泵在一定转速下的特性曲线。

3.测定流量调节阀某一开度下管路特性曲线。

三、实验原理:1.离心泵特性曲线的测定:离心泵是最常见的液体输送设备。

在一定的型号和转速下,离心泵的扬程H 、轴功率N 及效率η均随流量Q 而改变。

通常通过实验测出H —Q 、N —Q 及η—Q 关系,并用曲线表示之,称为特性曲线。

特性曲线是确定泵的适宜操作条件和选用泵的重要依据。

泵特性曲线的具体测定方法如下: (1) H 的测定:在泵的吸入口和排出口之间列柏努利方程出入入出出入入入-+++=+++f H g u g P Z H g u g P Z 2222ρρ (7)()出入入出入出入出-+-+-+-=f H gu u g P P Z Z H 222ρ (8)上式中出入-f H 是泵的吸入口和压出口之间管路内的流体流动阻力,与柏努力方程中其它项比较,出入-f H 值很小,故可忽略。

于是上式变为:()gu u g P P Z Z H 222入出入出入出-+-+-=ρ (9)将测得的()入出Z Z -和入出P P -值以及计算所得的出入u u ,代入上式,即可求得H 。

(2) N 测定:功率表测得的功率为电动机的输入功率。

由于泵由电动机直接带动,传动效率可视为1,所以电动机的输出功率等于泵的轴功率。

即:泵的轴功率 N=电动机的输出功率,kW ;电动机输出功率=电动机输入功率×电动机效率; 泵的轴功率=功率表读数×电动机效率,kW 。

(3) η 测定 NNe=η (10) )(1021000Kw HQ g HQ Ne ρρ== (11)式中:η—泵的效率; N —泵的轴功率,kW ;Ne-泵的有效功率,kW ; H —泵的扬程,m ; Q —泵的流量,m 3/s ; ρ-水的密度,kg/m 3。

管道水头损失特性曲线是管道的水头损失随管道流量的变化曲线,可表示成

hf=SQ^2

泵水装置的管道系统特性曲线是提升高度与管道水水头损失总和随流量的变化曲线,即H=Ho+hf=Ho+SQ^2

水泵扬程和流量的关系曲线H=Hs+SpQ^2 是一条凹向下的曲线,而管道系统特性曲线是一条凹向上的曲线,对应的坐标与扬程和流量一样地看H跟Q。

扩展资料

什么叫管路特性,由于离心设备(包括压缩气体的离心机和压缩液体的离心泵)总是通过管路系统与外界相连,广其管路系统可能或长或短,或简单,或复杂,因此它表现出来一个特征,流体在管网中的流动阻力与流量的平方成正比。

这个比例系数就叫阻力系数。

同样的机泵,在不同的状况,在不同的单位、地点、系统中表现不完全一样,就是因为各系统的阻力系数不一样,这种特性就叫管路特性。

管路特性曲线介绍

1、管道水头损失,指的是,水流过管道的时候,水受到阻力,而产生的能量损失。

由图可见,管道阻力损失,随着流量增加而呈抛物线增加,此图是管道系统所固有,与水泵无关。

2、阻力损失,损失的是能量,而把能量换算成以米作为单位,是为后续计算方便。

如果按照原理分析,则如下:

阻力损失=沿程阻力损失+局部阻力损失

沿程阻力损失:水流过管道时候,受到管壁的摩擦阻力

局部阻力损失:水流过管道时候,遇到弯头、阀门等阻碍,受到的损失

把以上注释,标注在图上,这样看起来更直观:

水泵把水送到用户,除了克服管道阻力损失之外,还要克服静扬程,即:

水泵需要克服的阻力=静扬程+管道阻力

其中:静扬程=垂直高度,或泵出口到密闭水箱的压差

下图综合考虑了水泵的静扬程,以及管道阻力,得到管道系统特性曲线:

管道系统特性曲线,表示水泵由吸水口到用户,期间所需要克服的阻力。

利用该曲线,结合水泵流量扬程曲线,即可确定水泵的工况点。