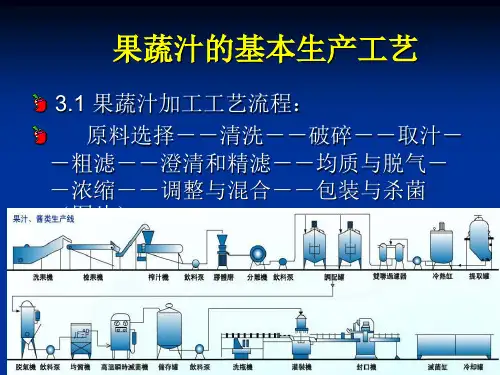

果汁饮料前处理工艺流程示意图

- 格式:pdf

- 大小:198.11 KB

- 文档页数:1

果汁生产的工艺流程果汁是一种由新鲜水果榨取而成的饮品,具有丰富的口感和营养成分。

果汁生产的工艺流程一般包括以下几个步骤:水洗、去皮去核、榨汁、过滤、杀菌、包装。

首先是水洗。

果汁生产的第一步是将水果进行水洗,去除表面的尘土和农药残留。

水洗可以使用清水或者低浓度的消毒液,确保水果的卫生安全。

接下来是去皮去核。

有些水果外皮的纤维较为粗糙,会对榨汁产生影响,因此需要将水果去皮去核。

常见的方法有手工削皮、机械削皮和化学剥皮等,选择具体的去皮方式需根据不同水果的特点来确定。

第三步是榨汁。

经过去皮去核处理后的水果,可以通过榨汁机进行榨汁。

榨汁机可将水果榨取成为浆状物,包括果肉和汁液。

通常情况下,榨汁机会将固体和液体分离,得到较为干净的汁液。

然后是过滤。

榨汁后的汁液中仍然可能含有果肉、果皮等杂质,需要进行过滤。

过滤可以通过滤网、纱布或者膜过滤器等设备进行,将杂质过滤掉,使得汁液更加纯净。

接下来是杀菌。

为了保证果汁的品质和安全性,必须进行杀菌处理。

常用的杀菌方法有高温杀菌和低温杀菌。

高温杀菌可以在较短时间内将细菌、病毒等有害微生物灭活,但可能会对果汁的口感和营养成分造成一定影响。

低温杀菌则可以保持果汁的原汁原味,但需要较长时间以确保微生物的彻底杀灭。

最后是包装。

经过杀菌处理后的果汁需要进行包装,以保持其新鲜和长久的保存期。

常见的包装方式有瓶装、袋装和罐装等。

选择合适的包装材料和方式可以确保果汁的品质、美观和便于使用。

总之,果汁生产的工艺流程包括水洗、去皮去核、榨汁、过滤、杀菌和包装等步骤。

通过这些步骤的组合与协作,可以制得口感鲜美、营养丰富、安全卫生的果汁产品。

随着科技的发展,果汁生产工艺也在不断改进和创新,以满足人们对果汁品质和多样性的需求。

果汁生产的工艺流程果汁的生产工艺流程可以分为原料选购、清洗消毒、去皮去核、榨汁、澄清过滤、杀菌、灌装、封装和成品检验等几个步骤。

下面详细介绍一下每个步骤的工艺流程。

首先是原料选购。

果汁的原料可以是各种水果,如苹果、橙子、葡萄等。

在选购原料时,要选择新鲜、成熟、无病虫害的果实,并确保果实没有受过虫咬或发霉等情况。

接下来是清洗消毒。

将选购好的果实进行清洗,去除表面的污垢和农药残留。

一般采用浸泡或喷淋的方式进行清洗,可以使用清水、碱水或漂白粉溶液。

清洗后,还需要对果实进行消毒处理,常用的消毒方法有蒸煮、漂白粉浸泡等。

然后是去皮去核。

去皮去核的目的是为了去除果实的外皮和核部分,以免对口感和口腔健康产生不良影响。

一般通过切割、剥皮、去核等方式进行处理。

对于不同的水果,去皮去核的方法也有所不同。

之后是榨汁。

榨汁是将去皮去核的果实进行榨汁提取。

榨汁方法常见的有机械榨汁、压榨、浸泡榨汁等。

机械榨汁一般采用榨汁机进行,可以将果实的汁液分离出来。

接下来是澄清过滤。

澄清过滤的目的是去除果汁中的杂质和悬浮物,使果汁更加纯净透明。

常用的澄清过滤方法有沉淀、离心、过滤等。

沉淀是将果汁静置一段时间,让杂质自然沉淀;离心则是利用离心机分离固体和液体;过滤则是通过纸、布、滤网等过滤杂质。

然后是杀菌。

杀菌是为了延长果汁的保质期,防止细菌、霉菌和酵母的生长繁殖。

常用的杀菌方法有热处理、紫外线照射、高压杀菌等。

热处理是将果汁加热到一定温度保持一段时间,达到杀菌消毒的效果;紫外线照射是利用紫外线的杀菌作用;高压杀菌是利用高压杀菌设备对果汁进行处理。

之后是灌装。

将经过杀菌处理的果汁灌装到瓶子或包装袋中,并且要保持无氧状态,以避免果汁发生氧化变质。

灌装可以采用自动化生产线进行,促进生产速度和效率。

接下来是封装。

封装是将装有果汁的瓶子或包装袋进行密封,以保持果汁的新鲜和卫生。

常用的封装方式有螺旋封口、铝箔密封等。

最后是成品检验。

对已封装好的果汁进行品质检验,包括外观、口感、色泽、气味等指标的检测。

武汉工业学院《食品工艺学》课程设计设计题目:20T/班橙汁饮料车间工艺流程设计姓名:BFRADS学号:SADCSAF院系:食品科学与工程专业:食品质量与安全指导老师:胡秋林2014年06月25日目录摘要--------------------------------------------------------------------------31 前言------------------------------------------------------------------------3总论------------------------------------------------------------------------31.1 概述-------------------------------------------------------------------32 工艺设计------------------------------------------------------------------32.1 主要原辅料计算----------------------------------------------------32.2 原料规格要求-------------------------------------------------------52.3 工艺流程设计--------------------------------------------------------72.4物料、包装材料衡算-----------------------------------------------112.5 重点设备设计-------------------------------------------------------112.6 劳动人员安排表---------------------------------------------------173 工厂安全卫生要求-------------------------------------------------------174 设计总结------------------------------------------------------------------185 参考文献-----------------------------------------------------------------196 附图------------------------------------------------------------------------20摘要:本设计主要内容包括:前言、橙子作为优良水果的基本原理、流程确定的依据、主要原辅料计算、主要设备原理、结论、参考文献等。

碳酸饮料生产与设备一、碳酸饮料生产工艺流程1、定容:检测物料基本指标;2、冷却:低于10度3、备压:0.5Mpa(根据要求设定)4、灌装压力:0。

4-0.5Mpa5、灌装温度:13±2℃;6、封口:14-18nM7、灯检:无肉眼可见杂质。

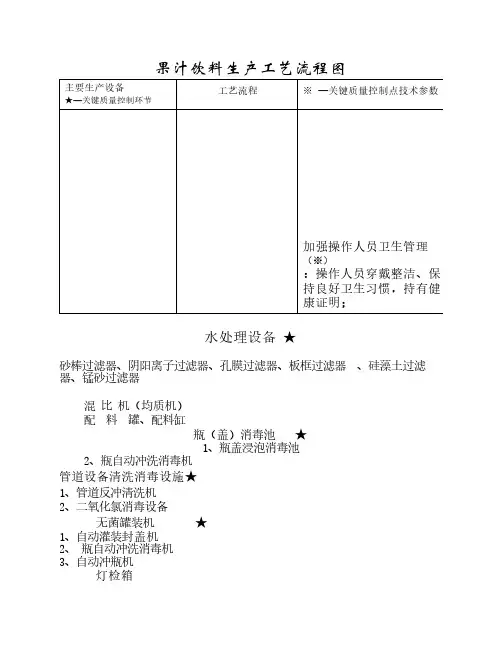

8、还有两组过滤没有标注二、主要设备(一)、水处理设备✧第一级净化系统●石英砂过滤器:采用石英砂多介质过滤器,主要目的是去除水中含有的泥沙、锰、铁锈、胶体物质、机械杂质、悬浮物等颗粒在20UM以上对人体有害的物质。

自动过滤系统采用进口富莱克控制器,可以自动进行反冲洗、正冲洗等一系列操作。

同时,设备具有自我维护系统,运行费用低。

滤材主要包括:PPF,AC椰碳等。

结构示意图:✧第二级净化系统●活性炭过滤器:采用活性炭过滤器,主要利用活性炭的吸附作用,去除水中的色素、异味、大量生化有机物,降低水中的余氯值及农药污染和其他对人体有害的污染物质。

自动过滤系统采用进口富莱克控制器,可以自动进行反冲洗、正冲洗等一系列操作。

结构示意图:✧第三级软化处理系统(根据地方原水水质选配)●阳离子树脂:采用阳离子树脂对水进行软化,主要去除水中的硬度。

水的硬度主要是有钙(Ca2+)、镁(Mg2+)离子构成的,当含有硬度离子的原水通过树脂层时,水中的Ca2+、Mg2+被树脂交换吸附,同时等物质量释放出钠Na+离子,从软水器内流出的水就是去掉了硬度离子的软化水。

从而有效防止逆渗透膜结垢。

✧第四级脱盐处理●反渗透脱盐:采用反渗透技术进行脱盐处理,反渗透膜孔径为0.0001微米,能去除有害的可溶解性固体及细菌、病毒等,脱盐率达99.6%以上,生产出符合国家标准的纯净水,主机部分包含保安过滤器、高压泵和反渗透膜,保安过滤器为以上的第四级预处理系统,高压泵是主机上的核心设备之一,为反渗透膜元件提供足够的压力,以克服渗透压及运行阻力,满足装置达到额定的出水量。

✧第五级杀菌处理●臭氧杀菌系统:臭氧具有强氧化性,有四大功能:灭菌、氧化、脱色、除味,用于水的消毒时,浓度在4mg/l时,0.5-1分钟即可杀灭全部细菌,同时臭氧溶于水后形成富氧水,保证了水的纯鲜,又不失水的活性。

.

’.

沙棘果汁饮料生产工艺流程图

沙棘果汁验收→储存→沙棘果汁稀释→过滤→滤渣去除

软水检验→水处理→温水溶解→过胶体磨→缓冲暂存

稳定剂,5—10倍的白糖

软水检验→水处理缓冲暂存

↓

均质(推荐)

溶解→硅藻土过滤→冷却→缓冲暂存→调配←辅料验收,溶解

↑↑↓

白砂糖验收硅藻土验收过滤→滤渣去除

↓

杀菌

↓

PET瓶,盖验收→洗瓶,盖→热灌装和封盖

↓

倒瓶杀菌

↓

灯检

↓

冷却

↓

套标←标签验收

↓

装箱←喷码

备注:

1、辅料必须分别完全溶解,方可进行投料;

2、投料顺序分别为:山梨酸钾、护色剂(异VC纳,六偏磷酸钠和维生素C)

甜味剂、果汁,酸、香精。

3、纯净水生产线流程图回收第三章过程步骤和控制措施描述1、PET-SIG过程步骤和控制措施描述主要加工产品:果汁饮料无菌冷灌装是指预先经过杀菌的果汁冷却后,在无菌的环境下,充填并密封于无菌的容器中。

a)自来水经水处理站制备纯净水,检测纯净水的各项指标,品控部每天检测一次电导率并每班一次抽测感官、PH、电导率,品控部每周检测一次菌落总数、大肠菌群、霉菌和酵母菌。

每年两次送政府部门进行全项检验,符合生活饮用水卫生标准。

b)浓缩汁、原浆的验收储存:品控部对原料的理化指标、感官指标、微生物指标进行检测,检查原料生产厂家提供的检验标准、检验报告,必须符合国家食品级卫生标准。

浓缩汁在-10~-18℃的冷库中贮存,原浆在0~10℃的高温库中贮存,并根据SSOP的要求对冷库进行消毒。

c)包装材料的验收储存: SIG生产线瓶子、盖子由工厂自行生产,使用前由操作人员检查其外观是否清洁、包装是否完好。

d)吹瓶:1、 PET切片用泵直接打进干燥塔,使干燥塔的容积保持在2/3以上。

切片在干燥塔中干燥小时160-175℃/3-5小时。

2、干燥后水分含量在50ppm以下的切片,进入螺旋挤压机,用275-290℃的温度加热溶化切片,同时利用螺旋的旋转将物料向前推进,由挤压机出口压入中央分配器。

3、中央分配器的温度保持在275-285℃,压力为140~210bar,溶化的料从中央分配器的分配阀经热流道,进入注塑模具的塑腔,进行瓶坯的注塑。

4、瓶坯模具应保持清洁,注塑温度为275~295℃,时间5.8~7.0秒,模芯和模腔内部均有冰水循环,以使瓶坯顺利脱模,冰水的温度控制在9-15℃。

5、停机后再次生产时应先将挤压机内残存的旧料排出,当从挤压机出口排出的料呈乳白色,无褐斑时停止排料,然后使挤压机与中央分配器连接,从注塑模具内排出部分料直至瓶坯色泽正常,可以开始正常生产。

6、瓶坯注塑、脱模后,由机械手传送到调整站,用气刀对瓶坯颈部加热,使瓶坯颈部较厚部分的料软化,以免吹瓶时瓶子破损或瓶身过薄。

果蔬汁饮料作业指导书水处理* 水+辅料浓缩汁(浆)调配* 均质脱气缓存高温灭菌* 热灌装倒瓶灯检喷淋杀菌* 套标喷码装箱原水→石英砂过滤器→活性炭过滤器→一级反渗透果蔬汁饮料工艺操作规程:1、水处理:水处理操作员应严格按作业指导书执行操作水处理工序,并做好记录2、调配:在乳化罐中打入200kg的90℃热水,打开搅拌,然后缓慢加入所需的135kg蔗糖,至蔗糖全部溶解。

3、调配:在高剪切配料罐中打入800kg的90℃热水,打开搅拌,然后缓慢加入所需的稳定剂15kg,至稳定剂充分溶解。

4、调配:打开调配罐的搅拌,人工倒入55kg水果浓缩汁,把乳化罐中的糖液和高剪切配料罐中的胶液打入配料罐中,再缓缓倒入柠檬酸6kg,然后打入纯净水定容至3000L,搅拌至物料均匀,打开冷却水阀门,调整物料温度为70℃,严格按配料表进行精确配比计量,并做好记录。

5、均质:打开高位暂存罐的罐底阀,物料自流到均质机,然后打开均质机开关,调整压力至40MPa,进行一次均质,通过均质机的压力打到高位暂存罐中,然后打开高位暂存罐的罐底阀,物料再自流到均质机,调整均质机压力至40MPa,进行二次均质,并通过均质机的压力打到灌装前的高位暂存罐中。

6、脱气、缓存:调配好饮料后,打开罐底阀及泵,打入脱气机中,进行脱气后,打入高位暂存罐。

7、高温灭菌:杀菌温度控制在130℃±5℃,杀菌时间为8s,并做好记录。

8、灌装:打开灌装前的高位暂存罐的罐底阀,同时打开灌装机的开关,对物料进行热灌装并封口,同时打开后续生产线的输送带动力开关。

9、倒瓶、灯检、喷淋杀菌:灌装好的产品通过输送带送入倒瓶杀菌机对瓶盖进行杀菌,对灯光照射检验查看是否瓶内存有异物,打开喷淋杀菌机的蒸汽及各段冷却水阀门,产品通过输送带输送至喷淋杀菌机对产品进行杀菌,使用95摄氏度的热水对灌装好的产品进行喷淋,喷淋时间为15m,然后用凉水冷却,冷却时间为10m,并做好记录。

打开套标缩标机的开关把杀菌好的产品再通过输送带输送至套标缩标机进行套标和缩标,并吹干表面的水分。