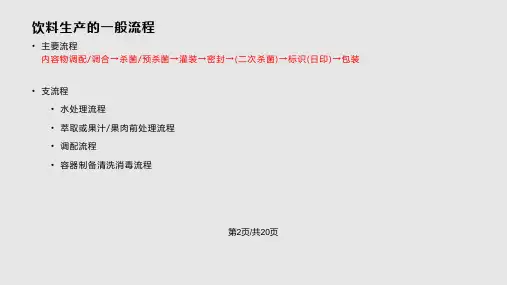

工艺流程图 饮料生产必备

- 格式:docx

- 大小:43.82 KB

- 文档页数:7

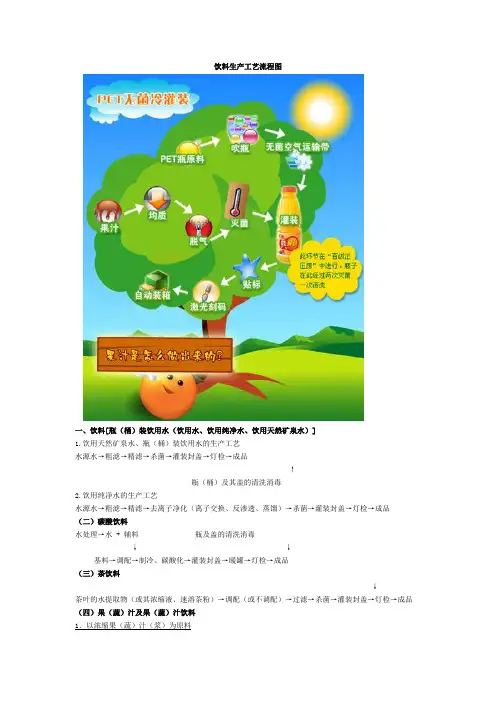

饮料生产工艺流程图

一、饮料[瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)]

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品(二)碳酸饮料

水处理→水 + 辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

(三)茶饮料

↓

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品(四)果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水 + 辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬)水 + 辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

(五)含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳)→调配→均质→杀菌灌装(灌装杀菌)→成品

↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程。

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品(六)固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。

碳酸饮料生产与设备一、碳酸饮料生产工艺流程1、定容:检测物料基本指标;2、冷却:低于10度3、备压:0.5Mpa(根据要求设定)4、灌装压力:0。

4-0.5Mpa5、灌装温度:13±2℃;6、封口:14-18nM7、灯检:无肉眼可见杂质。

8、还有两组过滤没有标注二、主要设备(一)、水处理设备✧第一级净化系统●石英砂过滤器:采用石英砂多介质过滤器,主要目的是去除水中含有的泥沙、锰、铁锈、胶体物质、机械杂质、悬浮物等颗粒在20UM以上对人体有害的物质。

自动过滤系统采用进口富莱克控制器,可以自动进行反冲洗、正冲洗等一系列操作。

同时,设备具有自我维护系统,运行费用低。

滤材主要包括:PPF,AC椰碳等。

结构示意图:✧第二级净化系统●活性炭过滤器:采用活性炭过滤器,主要利用活性炭的吸附作用,去除水中的色素、异味、大量生化有机物,降低水中的余氯值及农药污染和其他对人体有害的污染物质。

自动过滤系统采用进口富莱克控制器,可以自动进行反冲洗、正冲洗等一系列操作。

结构示意图:✧第三级软化处理系统(根据地方原水水质选配)●阳离子树脂:采用阳离子树脂对水进行软化,主要去除水中的硬度。

水的硬度主要是有钙(Ca2+)、镁(Mg2+)离子构成的,当含有硬度离子的原水通过树脂层时,水中的Ca2+、Mg2+被树脂交换吸附,同时等物质量释放出钠Na+离子,从软水器内流出的水就是去掉了硬度离子的软化水。

从而有效防止逆渗透膜结垢。

✧第四级脱盐处理●反渗透脱盐:采用反渗透技术进行脱盐处理,反渗透膜孔径为0.0001微米,能去除有害的可溶解性固体及细菌、病毒等,脱盐率达99.6%以上,生产出符合国家标准的纯净水,主机部分包含保安过滤器、高压泵和反渗透膜,保安过滤器为以上的第四级预处理系统,高压泵是主机上的核心设备之一,为反渗透膜元件提供足够的压力,以克服渗透压及运行阻力,满足装置达到额定的出水量。

✧第五级杀菌处理●臭氧杀菌系统:臭氧具有强氧化性,有四大功能:灭菌、氧化、脱色、除味,用于水的消毒时,浓度在4mg/l时,0.5-1分钟即可杀灭全部细菌,同时臭氧溶于水后形成富氧水,保证了水的纯鲜,又不失水的活性。

饮品生产操作流程图及平面图

1.流程图

下面是饮品生产的基本操作流程图:

饮品生产操作流程图](image_url)

2.平面图

以下是饮品生产场地的平面图:

饮品生产场地平面图](image_url)

3.流程步骤

饮品生产操作流程分为以下几个步骤:

1.原料准备:收集饮品制作所需的原料,包括水、果汁、糖等。

2.糖浆制备:将所需的糖和水混合,加热搅拌,制作成糖浆。

3.混合原料:将糖浆和其他原料按照配方比例混合,搅拌均匀。

4.过滤处理:将混合好的原料进行过滤处理,去除杂质。

5.加工调配:将过滤好的原料进行加工调配,根据不同种类的

饮品进行相应处理,如加入碳酸气等。

6.灌装包装:将加工好的饮品进行灌装和包装,确保产品的卫

生和安全。

7.质量检验:对灌装好的产品进行质量检验,确保符合规定标准。

8.包装入库:将质量合格的产品进行包装入库,做好库存管理

和记录。

4.注意事项

在饮品生产过程中,需要注意以下事项:

保持生产环境的清洁与卫生,避免污染食品。

严格控制原料的质量,确保安全性和卫生性。

按照标准比例进行原料配比,确保产品的口感和口味稳定。

加工过程中严格控制加热温度和时间,避免过度加热或加工不足。

定期对设备进行清洁和维护,保证设备的正常运行。

以上是关于饮品生产操作流程图及平面图的介绍。

希望对您有所帮助!。

饮料生产工艺流程图

一、饮料[瓶(桶)装饮用水(饮用水、饮用纯净水、饮用天然矿泉水)]

1.饮用天然矿泉水、瓶(桶)装饮用水的生产工艺

水源水→粗滤→精滤→杀菌→灌装封盖→灯检→成品

↑

瓶(桶)及其盖的清洗消毒

2.饮用纯净水的生产工艺

水源水→粗滤→精滤→去离子净化(离子交换、反渗透、蒸馏)→杀菌→灌装封盖→灯检→成品(二)碳酸饮料

水处理→水 + 辅料瓶及盖的清洗消毒

↓↓

基料→调配→制冷、碳酸化→灌装封盖→暖罐→灯检→成品

(三)茶饮料

↓

茶叶的水提取物(或其浓缩液、速溶茶粉)→调配(或不调配)→过滤→杀菌→灌装封盖→灯检→成品(四)果(蔬)汁及果(蔬)汁饮料

1.以浓缩果(蔬)汁(浆)为原料

水 + 辅料

↓

浓缩汁(浆)→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

2.以果(蔬)为原料

果(蔬)水 + 辅料

↓↓

预处理→榨汁→稀释、调配→杀菌→无菌灌装(热灌装)→灯检→成品

(五)含乳饮料及植物蛋白饮料

1.含乳饮料

乳(复原乳)→调配→均质→杀菌灌装(灌装杀菌)→成品

↓↑

杀菌冷却水+辅料

↓↓

发酵→均质→调配→均质→杀菌灌装(灌装杀菌)→成品

注:活性乳酸菌饮料无最后一步杀菌过程。

2.植物蛋白饮料

水水+辅料

↓↓

原料→预处理→制浆→过滤脱气→调配→均质→杀菌灌装(或灌装杀菌)→成品(六)固体饮料

水+辅料

↓

原料→调配→脱水干燥→成型包装→成品。

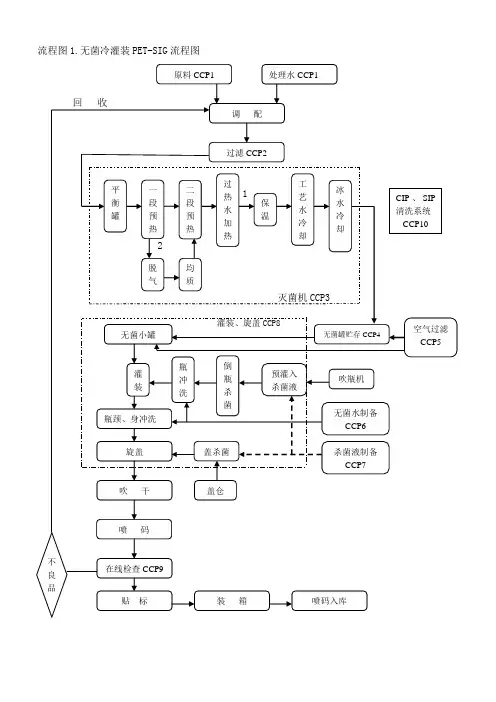

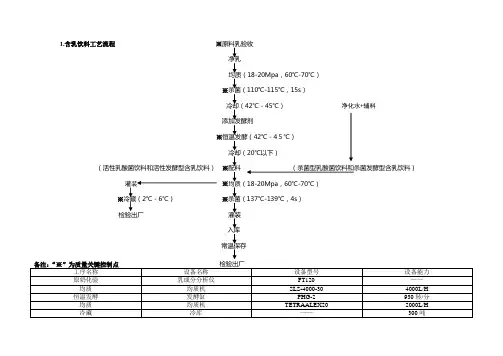

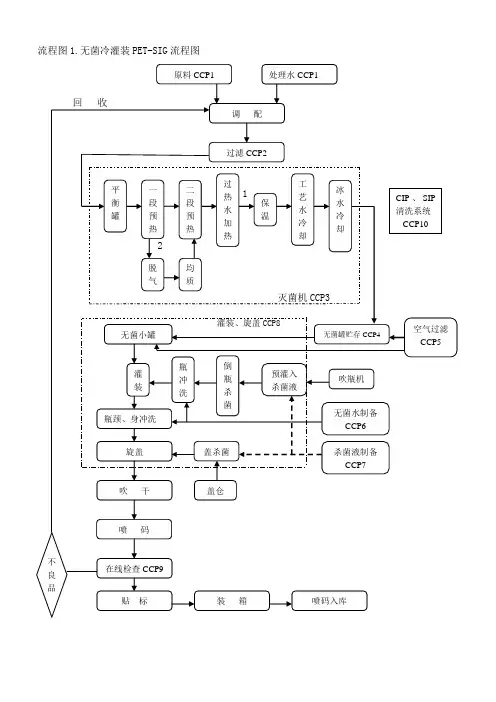

3、纯净水生产线流程图回收第三章过程步骤和控制措施描述1、PET-SIG过程步骤和控制措施描述主要加工产品:果汁饮料无菌冷灌装是指预先经过杀菌的果汁冷却后,在无菌的环境下,充填并密封于无菌的容器中。

a)自来水经水处理站制备纯净水,检测纯净水的各项指标,品控部每天检测一次电导率并每班一次抽测感官、PH、电导率,品控部每周检测一次菌落总数、大肠菌群、霉菌和酵母菌。

每年两次送政府部门进行全项检验,符合生活饮用水卫生标准。

b)浓缩汁、原浆的验收储存:品控部对原料的理化指标、感官指标、微生物指标进行检测,检查原料生产厂家提供的检验标准、检验报告,必须符合国家食品级卫生标准。

浓缩汁在-10~-18℃的冷库中贮存,原浆在0~10℃的高温库中贮存,并根据SSOP的要求对冷库进行消毒。

c)包装材料的验收储存: SIG生产线瓶子、盖子由工厂自行生产,使用前由操作人员检查其外观是否清洁、包装是否完好。

d)吹瓶:1、 PET切片用泵直接打进干燥塔,使干燥塔的容积保持在2/3以上。

切片在干燥塔中干燥小时160-175℃/3-5小时。

2、干燥后水分含量在50ppm以下的切片,进入螺旋挤压机,用275-290℃的温度加热溶化切片,同时利用螺旋的旋转将物料向前推进,由挤压机出口压入中央分配器。

3、中央分配器的温度保持在275-285℃,压力为140~210bar,溶化的料从中央分配器的分配阀经热流道,进入注塑模具的塑腔,进行瓶坯的注塑。

4、瓶坯模具应保持清洁,注塑温度为275~295℃,时间5.8~7.0秒,模芯和模腔内部均有冰水循环,以使瓶坯顺利脱模,冰水的温度控制在9-15℃。

5、停机后再次生产时应先将挤压机内残存的旧料排出,当从挤压机出口排出的料呈乳白色,无褐斑时停止排料,然后使挤压机与中央分配器连接,从注塑模具内排出部分料直至瓶坯色泽正常,可以开始正常生产。

6、瓶坯注塑、脱模后,由机械手传送到调整站,用气刀对瓶坯颈部加热,使瓶坯颈部较厚部分的料软化,以免吹瓶时瓶子破损或瓶身过薄。

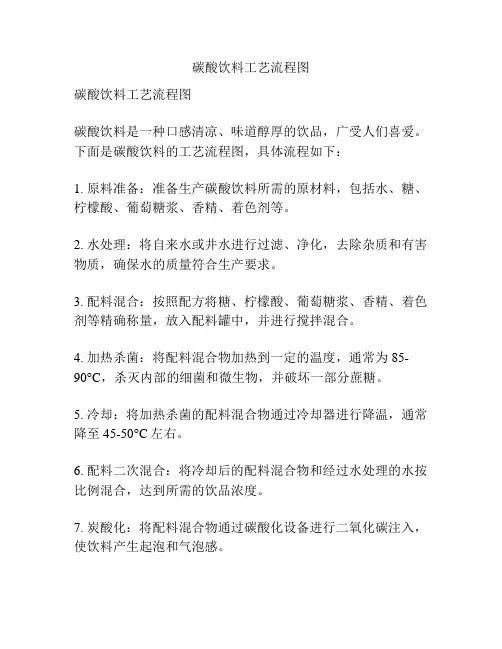

碳酸饮料工艺流程图碳酸饮料工艺流程图碳酸饮料是一种口感清凉、味道醇厚的饮品,广受人们喜爱。

下面是碳酸饮料的工艺流程图,具体流程如下:1. 原料准备:准备生产碳酸饮料所需的原材料,包括水、糖、柠檬酸、葡萄糖浆、香精、着色剂等。

2. 水处理:将自来水或井水进行过滤、净化,去除杂质和有害物质,确保水的质量符合生产要求。

3. 配料混合:按照配方将糖、柠檬酸、葡萄糖浆、香精、着色剂等精确称量,放入配料罐中,并进行搅拌混合。

4. 加热杀菌:将配料混合物加热到一定的温度,通常为85-90°C,杀灭内部的细菌和微生物,并破坏一部分蔗糖。

5. 冷却:将加热杀菌的配料混合物通过冷却器进行降温,通常降至45-50°C左右。

6. 配料二次混合:将冷却后的配料混合物和经过水处理的水按比例混合,达到所需的饮品浓度。

7. 炭酸化:将配料混合物通过碳酸化设备进行二氧化碳注入,使饮料产生起泡和气泡感。

8. 储存瓶装:将碳酸化的饮料倒入瓶子中,并进行严密封闭,以防止二氧化碳泄漏和外界污染。

9. 包装成品:将瓶装的碳酸饮料放入包装机中,进行标签贴附、瓶装箱等包装工作,使成品具备销售的外观和包装。

10. 检验质量:抽取一定比例的样品进行质量检测,包括外观、口感、味道、PH值、含糖量等指标的测试。

11. 成品贮存:将经过质量检验的碳酸饮料存放在仓库中,进行成品贮存,待销售。

12. 销售和消费:将成品碳酸饮料运往各个销售点,如超市、便利店等,供消费者购买和享用。

以上就是碳酸饮料的工艺流程图,这个流程保证了碳酸饮料的质量和安全性。

相信通过这个流程,生产出来的碳酸饮料会给消费者带来美味的口感和刺激的气泡感。

3、纯净水生产线流程图回收第三章过程步骤和控制措施描述1、PET-SIG过程步骤和控制措施描述主要加工产品:果汁饮料无菌冷灌装是指预先经过杀菌的果汁冷却后,在无菌的环境下,充填并密封于无菌的容器中。

a)自来水经水处理站制备纯净水,检测纯净水的各项指标,品控部每天检测一次电导率并每班一次抽测感官、PH、电导率,品控部每周检测一次菌落总数、大肠菌群、霉菌和酵母菌。

每年两次送政府部门进行全项检验,符合生活饮用水卫生标准。

b)浓缩汁、原浆的验收储存:品控部对原料的理化指标、感官指标、微生物指标进行检测,检查原料生产厂家提供的检验标准、检验报告,必须符合国家食品级卫生标准。

浓缩汁在-10~-18℃的冷库中贮存,原浆在0~10℃的高温库中贮存,并根据SSOP的要求对冷库进行消毒。

c)包装材料的验收储存: SIG生产线瓶子、盖子由工厂自行生产,使用前由操作人员检查其外观是否清洁、包装是否完好。

d)吹瓶:1、 PET切片用泵直接打进干燥塔,使干燥塔的容积保持在2/3以上。

切片在干燥塔中干燥小时160-175℃/3-5小时。

2、干燥后水分含量在50ppm以下的切片,进入螺旋挤压机,用275-290℃的温度加热溶化切片,同时利用螺旋的旋转将物料向前推进,由挤压机出口压入中央分配器。

3、中央分配器的温度保持在275-285℃,压力为140~210bar,溶化的料从中央分配器的分配阀经热流道,进入注塑模具的塑腔,进行瓶坯的注塑。

4、瓶坯模具应保持清洁,注塑温度为275~295℃,时间5.8~7.0秒,模芯和模腔内部均有冰水循环,以使瓶坯顺利脱模,冰水的温度控制在9-15℃。

5、停机后再次生产时应先将挤压机内残存的旧料排出,当从挤压机出口排出的料呈乳白色,无褐斑时停止排料,然后使挤压机与中央分配器连接,从注塑模具内排出部分料直至瓶坯色泽正常,可以开始正常生产。

6、瓶坯注塑、脱模后,由机械手传送到调整站,用气刀对瓶坯颈部加热,使瓶坯颈部较厚部分的料软化,以免吹瓶时瓶子破损或瓶身过薄。

碳酸饮料生产线的基本工艺流程

一.碳酸饮料生产主要设备

1.水处理设备

2.糖浆调配设备

3.碳酸化设备:CO2气调压站、水冷却器、汽水混合机

4.洗瓶设备

5、灌装设备

二、碳酸饮料的生产工艺

净化←CO2

(一)工艺流程(二次灌装法)

水源→水处理→净化→冷却混合→

灌装→压盖→检查→成品

白砂糖→称得→溶解→过滤→糖浆调和

检验←消毒←清洗←容器

(二)糖浆的制备与凋和

1.糖的溶解:

(1)冷溶法

(2)热溶法

2.调和糖浆的调配

加入顺序:原糖浆(加甜味剂)→加防腐剂→加酸味剂→加果汁→香精→色素→水(碳酸水)(三)碳酸化过程

1.CO2气调压站2.水冷却器3.汽水混合机(碳酸化罐)

(四)灌装、杀菌、检验

1.洗瓶2.灌装3.杀菌4、冷却、检验。

沙棘果汁饮料生产工艺流程

图(总1页)

本页仅作为文档封面,使用时可以删除

This document is for reference only-rar21year.March

沙棘果汁饮料生产工艺流程图

沙棘果汁验收→储存→沙棘果汁稀释→过滤→滤渣去除

软水检验→水处理→温水溶解→过胶体磨→缓冲暂存

稳定剂,5—10倍的白糖

软水检验→水处理缓冲暂存

↓

均质(推荐)

溶解→硅藻土过滤→冷却→缓冲暂存→调配←辅料验收,溶解

↑↑↓

白砂糖验收硅藻土验收过滤→滤渣去除

↓

杀菌

↓

PET瓶,盖验收→洗瓶,盖→热灌装和封盖

↓

倒瓶杀菌

↓

灯检

↓

冷却

↓

套标←标签验收

↓

装箱←喷码

备注:

1、辅料必须分别完全溶解,方可进行投料;

2、投料顺序分别为:山梨酸钾、护色剂(异VC纳,六偏磷酸钠和维生素C)

甜味剂、果汁,酸、香精。

功能性液体饮料生产工艺流程及关键控制点本生产工艺流程适用于(后灭菌、三片罐、酸性功能饮料)液体饮料类的产品。

1.工艺流程图标注★的为关键控制点:称量配料、溶解过滤、灌封、灭菌、冷却2.工艺描述1、原辅料出库及脱包消毒1.1根据生产计划及相关领料程序,领取相应数量的原辅料;1.2原辅料在脱包间脱去原辅料的外包装并做好标识,将原料至于缓冲间内,开启紫外灯,照射30min 以上消毒处理。

2、称量配料(包含小料预混)2.1根据产品配料单要求,确认食品添加剂以及营养强化剂添加量以及单位,分别称取各种原料(根据需求选择合适精度电子天平并进行校准复核)。

称好的物料分别贮存于其他容器中。

复核人员依次对各种物料进行复核,包括品名、厂家、批号、重量等。

2.2将复核后的各种小料混合均匀。

3、溶解过滤3.1依次将复核好的原料和混合后的小料倒入到高剪切化糖罐中,(白砂糖、苯甲酸钠)加热至80±5℃搅拌20min,(其他料:维生素、牛磺酸、柠檬酸、色素等)加热至55±5℃搅拌5min,溶解混合均匀。

3.2将溶解混合好的物料经300目滤袋过滤后泵入混合定容罐中,再添加香精。

4、混合定容4.1纯化水定容至配方量,继续搅拌20min。

(检查PH(3-5)、感官、固形物、无异常即可进入下一工序)5、包材领用及脱包消毒5.1根据生产计划及相关领料程序,领取相应数量的包材;5.2在脱包间脱去包材的外包装,将包装罐、灌盖用纯化水冲洗(≥90℃),沥干。

6、灌封6.1根据灌装相关设备操作规程,调试好各设备参数,根据产品规格要求,对物料进行灌装并封口。

每次开机调试稳定进行灌装封口的检查以及净含量检查,后面每半小时进行一次抽检。

6.2按照生产工艺对包材进行清洗,检查并剔除生产线中存在问题的罐子。

封口外观要求为平整,无漏封、假封及外垂唇现象,罐体无破损,确保产品密封。

(迭接长度≥0.90mm、迭接率(投影法)≥50%、紧密度(目测)≥70%、卷边宽度2.65±0.20mm、卷边厚度1.20±0.05mm、身钩长度1.70±0.20mm、盖钩长度1.70±0.20mm。