聚丙烯装置中循环气压缩机设计

- 格式:doc

- 大小:23.00 KB

- 文档页数:4

聚丙烯装置中循环气压缩机的设计摘要:本文从压缩机组的原理,密封系统,润滑油系统和保护系统几个主要的方面对dow化学工艺聚丙烯装置中循环气压缩机组的设计进行了简要的阐述,对该装置的循环气压缩机的设计提出了基本要求。

关键词:压缩机聚丙烯压缩机循环气压缩机是化工装置中反应系统的关键设备,尤其对于聚丙烯装置,循环气压缩机更是装置中的核心设备。

目前,国内聚丙烯装置采用的专利技术主要有三种,分别为basell,dow化学和abb,三种工艺技术不同,反应方式也各不相同,因而对循环气压缩机的设计也不尽相同,本文主要阐述dow化学工艺中循环气压缩机组的设计。

在dow化学工艺专利的聚丙烯装置中,循环气压缩机主要是为反应器提供循环动力,其输送的介质是循环气,主要是由氮气、氢气、甲烷、乙烷、丙烯、丙烷组成,并含有微量聚丙烯粉末,这些气体是生产聚丙烯的原料。

循环气经管道进入反应器,在催化剂作用下,气体在反应器内发生聚合反应,生产出的粉末状聚丙烯通过排料口排出,没有完全反应的气体被循环气压缩机抽走;在压缩机入口管道上,还会补充一部分新鲜丙烯等原料气,连同从反应器抽出的气体一起进入压缩机进行压缩,被压缩的气体重新进入反应器进行聚合反应,如此不断地给反应器输送生产聚丙烯的原料气体,同时带走反应产生的大量热量。

在循环气压缩机的推动下,丙烯等原料气在催化剂作用及合适的温度压力条件下连续不断的生成聚丙烯粉末,完成了将丙烯气体生产成聚丙烯粉末的反应过程。

装置中循环气压缩机为单级悬臂离心式压缩机,配备有事故用气体膨胀机,在正常状态下,循环气压缩机由电机驱动。

反应器内的反应气体通过循环气压缩机增压后再经冷却返回至反应器中与新加入反应器的物料继续反应。

循环气的流量通过压缩机出口管道上的节流装置控制,使循环气保持最佳的流速进入反应器参与反应。

在紧急事故状态下,如供电出现问题时,反应器需先进入“杀死”状态,此时,由膨胀机驱动循环气压缩机转子继续转动,直至反应器“杀死”完成,即反应器内剩余的催化剂完全反应完,不至于造成反应器内的气体和聚丙烯粉末温度急剧上升,造成聚丙烯粉末结成大块等生产事故的发生,从而达到事故状态下反应器的安全停车。

故障维修LMC-347 型循环气压缩机轴承烧损事故分析及预防措施邓凤龙(国能新疆化工有限公司,新疆 乌鲁木齐 831404)摘 要:聚丙烯装置循环气压缩机为圣达因公司制造的单级带内部变速箱立式离心式压缩机,设备型号为 LMC-347,该机型紧凑, 并易于组装。

循环气压缩机主要是对第一、二聚合反应系统未冷凝丙烯进行压缩,再循环返回反应器 R201/251 底部参与反应。

本文分析了减速箱高速轴轴瓦烧损的原因,并对其他可能原因进行了分析。

关键词:立式离心压缩机;滑动轴承;喘振;检修1 引言我公司聚丙烯装置采用 INEOS 公司的 INNOVENE 气相法工 艺,设计一条生产线,规模 45 万吨/年,操作弹性 60~110%,年 操作时间 8000 小时。

主要任务是将甲醇制烯烃联合装置送来聚 合级丙烯在一定的温度、压力下经催化剂催化聚合成聚丙烯粉料, 再通过掺混助剂、熔融挤出、造粒成本色聚丙烯颗粒料。

循环气压缩机为圣达因公司制造的单级带内部变速箱立式离 心式缩机,设备型号为 LMC-347,设计转速 C201/251 分别为 14556/12201RPM。

循环气压缩机主要是对第一、二聚合反应系统 未冷凝丙烯进行压缩,再循环返回反应器 R201/251 底部参与反应。

2020 年 1 月 1 日因在用循环气压缩机 C201B 跳车,启动备用 压缩机 C201A,启动后,压缩机减速箱的高速轴下轴承温度(径 向)TI2244A/B、(轴向)TI2245A 三个测点数值同时升高,最高涨 到 150℃(最大量程)导致压缩机联锁停车,压缩机轴承温度高停 止后,轴承温度逐渐下降并恢复正常温度。

图12 设备拆检 压缩机启动时,因高速轴轴承温度已经涨至测温仪表的最大 量程,所以当时轴承实际温度肯定已经超过 150℃,高速轴的径向 轴承及止推轴承均为滑动轴承,150℃已经超过一般轴承合金的最 高工作温度,所以判断轴承表面合金肯定已经烧损,决定对减速 箱进行拆检。

聚丙烯操作理论试题题库完整版聚丙烯操作理论试题题库Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】《聚丙烯操作》大赛理论题库一、填空题1.给电子体能与______发生反应生成。

因此,着火时应使用_______或________进行灭火,而不能用灭火。

答:水;甲醇;干粉;沙子;水。

2.氮气脱氧床中,加氢气的作用______,加仪表风的作用是__________。

答:还原脱氧剂(或者答再生);钝化脱氧剂。

3.聚丙烯装置中氮气供应的方式有__________,__________,__________,__________,__________五种。

答:普通氮气;过滤氮气;脱氧氮气;精制氮气;高压精制氮气。

4.流化床反应器顶部膨胀的目的是__________,底部分布板的作用是__________。

答:便于固体与气体的分离、支撑管嘴和循环气均匀分布。

5.反应器循环气的作用是__________。

答:输送原料和移出聚合热。

6.聚丙烯装置中消除反应器静电的物质是_____。

答:水和醇类。

7.丙烯聚合遵循的反应机理包括__________,__________,__________,__________。

答:链引发,链增长,链转移,链杀死8.干燥床再生介质为__________。

答:热氮气9.反应器杀死剂CO使反应器里的______并__。

答案:催化剂失效、停止聚合反应。

10.氢气用于控制聚合物的__________,如果氢气供料中断,反应必须马上__________,以减少__________的生成。

H2流量是否中断可直接由________的指示来确定。

答案:熔融指数、杀死、低熔融指数聚合物或者答不合格料、氢气流量计。

11.MI的主要控制变量是__________,此比值增大,MI__________。

答案:氢气/丙烯比、增大。

12.催化剂生产率是随着丙烯分压的增加呈__________。

Fault Analysis and Countermeasures of Cyclic Gas

Compressor PK30301

作者: 王旭峰[1]

作者机构: [1]中石化镇海炼化分公司,浙江宁波315100

出版物刊名: 化工管理

页码: 175-176页

年卷期: 2021年 第30期

主题词: PK30301;带粉;液击;振动

摘要:镇海炼化30万吨/年聚丙烯装置的循环气压缩机PK30301因带粉、带液振动严重等原因,频繁故障停机检修,装置技术人员针对设备结构和工艺操作等分析原因,是反应系统中加入的TEAL中在洗涤塔中未完全吸收干净,和白油一起被循环气夹带出来进入压缩机导致,再从运维参数和设备检修等方面采取措施,最终解决这个难题,实现压缩机的长周期运行.。

1 装置简介1.1 概述本装置采用意大利HIMONT公司的SPHERIPOL工艺,该工艺采用的聚合反应器为液相环管反应器,用于聚丙烯均聚物的生产。

工艺名称:SPHERIPOL液相本体法承包商:北京石化工程公司(BPEC)装置占地面积:公顷设备总台数:354台管道总长约:40km装置年生产能力:7×104t/a PP均聚物本色颗粒装置年操作时间:7200h装置h生产能力:吨装置产品牌号:25种牌号装置生产线:1条装置包装线:2条1.2 装置组成本装置由下列工艺操作单元组成100单元:主催化剂、三乙基铝、给电子体和防结垢剂的配制和计量200单元:催化剂预接触、丙烯预聚合和丙烯聚合300单元:聚合物的闪蒸脱气和丙烯单体回收500单元:聚合物的汽蒸和干燥600单元:排放系统、废油处理和工艺辅助设施700单元:丙烯精制800单元:聚合物添加剂的加入和挤出造粒900单元:聚合物颗粒的掺混、储存、包装和码垛另外装置还包括丙烯的预精制和消防系统1.3 工艺简述从界区来经过预精制的丙烯经丙烯精制单元脱除杂质后进入丙烯储罐,再经丙烯进料泵分别进入预聚合和聚合反应器,氢气由氢压机送入丙烯总管与丙烯混合。

配制后的主催化剂、活化剂和给电子体经计量连续加入预聚反应器,少量聚合的聚丙烯包裹着催化剂颗粒随大部分丙烯连续地从预聚反应器进入聚合反应器,反应器内的物料在轴流泵的作用下强制高速循环,进行较均匀的液相本体聚合,聚合热由反应器夹套冷却水带走。

流出反应器的淤浆经一蒸汽套管加热后依次进入高低压闪蒸罐,未反应的气态丙烯与聚合物分离后经压缩、冷凝后循环使用。

闪蒸后的聚丙烯经过汽蒸脱活和氮气干燥后,加入一定量添加剂,经挤压造粒,产品颗粒掺混后送去包装、码垛和贮存。

1.4 技术特点海蒙特Spheripol工艺是无脱灰、无脱无规物、无溶剂工艺聚合采用FT4S 和GF--2A 两种高立体定向能力催化剂(属第三代高效催化剂),催化剂活性高(70~100×104gpp/gTi ),聚合物等规度高(典型值>97%保证值93~97%),用FT4S 催化剂生产的聚丙烯为较大颗粒;用GF---2A 催化剂生产的聚丙烯为细小颗粒,FT4S 的活性略高于GF2A ,但GF2A 生产的聚丙烯等规度略高于FT4S 。

聚丙烯装置简介和重点部位及设备一、装置简介(一)装置的发展及类型1.装置发展聚丙烯(Polypropylene,缩写为PIP)是以丙烯为单体聚合而成的聚合物,是通用塑料中的一个重要品种,结构式为:1953年德国Ziegler等采用R3Al—TiCl4催化体系制得高密度聚乙烯后,曾试图用R3Al—TiCl4为催化剂制取PP,但是只得到了无定形PP,并无工业使用价值。

意大利的Natta教授继Ziegler之后对丙烯聚合进行了深入的研究,于1954年3月用改进的齐格勒催化剂紫色TiCl3和烷基铝成功地将丙烯聚合成为具有高度立体规整性的聚丙烯。

1957年Montecatini公司利用Natta的成果在意大利Ferrara建成了6000t/a的生产装置,这是世界上第一套PP生产装置,使PP实现了工业化生产。

同年Hercules公司在美国Parlin也建成了9000t/a 的生产装置,这是北美第一套PP生产装置。

到1962年德国、日本、法国等国家也纷纷建厂,相继实现了PP的工业化生产。

2.装置的主要类型50多年来已有二十几种生产聚丙烯的工艺技术路线,各种工艺技术按生产工艺的发展和年代划分,可分为第一代工艺,生产过程包括脱灰和脱无规物,工艺过程复杂,主要是70年代以前的生产工艺,采用第一代催化剂;70年代开发的第二代催化剂使生产工艺中取消了脱灰过程,称为第二代工艺;80年代以后,随着高活性、高等规度(HY/HS)载体催化剂的开发成功和应用,生产工艺中取消了脱灰和脱无规物,称为第三代工艺;按照聚合类型可分为溶液法、浆液法(也称溶剂法)、本体法、本体和气相组合法、气相法生产工艺。

3.气相法工艺技术特点近几年来,我国相继引进的聚丙烯生产装置均为Himont的Spenpol工艺及三井油化的Hypol工艺,以采用高效载体催化剂、液—气本体聚合方式为主要特征,反应器形式分为环管和立式釜式两种。

随着聚丙烯生产方式的不断发展,越来越多的公司开始涉足气相法聚丙烯生产路线,实践证明了气相法生产方式占地少、投资省、工艺流程简单。

聚丙烯装置循环气压缩机的设计及应用宋超; 朱学正【期刊名称】《《化工设计通讯》》【年(卷),期】2019(045)011【总页数】2页(P100-101)【关键词】聚丙烯装置; 循环气压缩机; 设计【作者】宋超; 朱学正【作者单位】青海盐湖镁业有限公司青海格尔木 816000【正文语种】中文【中图分类】TQ325.14循环器压缩机为化工装置中反应系统的主要设备,尤其是聚丙烯装置,循环器压缩机为装备核心装置。

现代国内聚丙烯装置使用三种专利技术,具备不同的工艺技术和反应方式,所以对于循环器压缩机设计也各有不同。

因此,本文对聚丙烯装置循环气压缩机设计和使用进行分析。

1 循环气压缩机的技术需求循环气压缩机的技术需求包括:设置密度为1.49~2.37kg/m3,设置平均分子量为33.4~40.1,设置压力为0.015MPa,温度设置为40℃,设置流量为4442m3/h。

设置排气条件的压力为4.11MPa。

设置回收气组分为0.025% 乙烷、0.07% 氢气,8.75%丙烷、20.57% 氮气,而且其中具有少量三乙基铝与聚丙烯粉末。

三乙基铝在130℃条件中会分解生成高硬度氧化铝,并且和空气或者遇水会出现爆炸、燃烧的情况,接触皮肤会导致严重的烧伤,和水、空气中水分剧烈反应会生成乙烷、氧化铝烟雾。

其次,设置过程中要求生产食品级聚丙烯产品,丙烯回收过程中无污染。

因为气体组分中具备三乙基铝,要求无泄漏,并且隔绝水、空气。

其次,机组具备补气、抽气等需求。

2 循环气压缩机的设计2.1 循环气压缩机构成循环气压缩机属于单级悬臂离心式压缩机,设置事故用气体膨胀机。

在正常运行的过程中,通过电机对循环气压缩机进行驱动,反应器中的反应气体利用循环气压缩机增压之后冷却,然后到反应器返回,与新加入反应器物料反应。

循环器流量利用压缩机出口管道中节流装置实现控制,保证循环气以最佳流速进入到反应器的参与反应。

基于紧急事故状态中,比如供电出现问题的时候,反应器要进入到杀死状态中。

BP-Amoco工艺聚丙烯装置反应釜的温度控制摘要:Amoco气相法聚丙烯工艺反应釜采用独具特色的卧式平推流反应器,物料在反应器内的流动反应相当于三台以上的串联返混式反应器的效果,反应釜内的气相反应剧烈,温度易发生波动。

本文简述了气相法工艺的温度控制原理,分析了反应温度控制的影响因素,讨论了各参数与反应温度的关系及调整原则,并根据生产经验提出了一些温度控制过程中的注意事项。

关键词:聚丙烯装置气相法温度控制工艺调整反应自1953年Z-N催化剂问世以来,聚丙烯的催化剂研发和工业化生产进入了飞速发展的阶段。

聚丙烯生产工艺先后经历了溶液法、溶剂浆液法、本体法及气相法等不同的发展阶段,目前世界上主要采用的是较为先进的本体法和气相法生产工艺[1]。

BP-Amoco气相法聚丙烯工艺因其工艺流程简短,开停车迅速,产品牌号齐全且牌号切换较快,过渡料少等优点,是国内目前较为先进的聚丙烯生产工艺之一。

Amoco工艺采用两个串联的独具特色的卧式平推流反应器,聚合粉料在反应釜内随着搅拌而不断向前推移并发生聚合反应,单个反应器即可达到类似于多个串联的返混式反应器(例如流化床或液相本体反应器)的反应效果[2]。

然而,由于单个的卧式搅拌床反应器的长度较长,粉料床层在反应器内的分布和反应情况也较难控制,在催化剂、急冷液、原料丙烯质量、粉料料位等条件改变的情况下,反应温度极易发生波动,导致反应负荷波动、产品质量下降等问题,甚至可能导致反应器内产生块料引起堵塞等严重事故。

因此,稳定控制粉料床层温度是装置平稳生产的一个重要保证,通过对反应釜的温度控制原理及各相关工艺参数与反应温度间的作用关系进行研究和分析,进而总结出一些温度控制调整的原则及注意事项,对今后的工艺生产稳定运行具有重要意义。

1气相反应釜的温度控制原理Amoco工艺的反应釜为卧式平推流反应器,反应釜的设计反应温度为66 ℃,压力为2.2 MPa。

催化剂与气相丙烯在反应釜内发生聚合反应,释放出大量的聚合反应热。

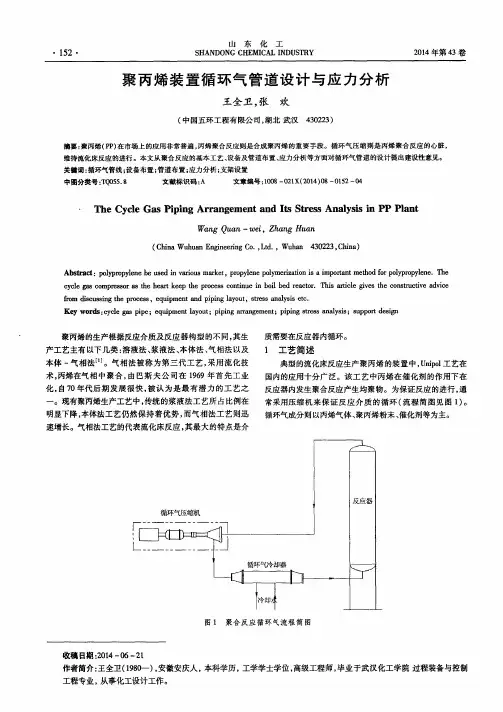

- 70 -技术交流石油和化工设备2020年第23卷图1 丙烯循环压缩机PK301工艺流程示意图丙烯循环压缩机PK301稳定运行影响因素分析及对策张蕾(中安联合煤化有限责任公司, 安徽 淮南 232000)[摘 要] 介绍了丙烯循环压缩机的工作原理和工艺流程,详细分析了影响丙烯循环压缩机PK301稳定运行影响的因素如细粉、洗油效果、易损件质量等,并提出了相应应对措施。

[关键词] 丙烯循环压缩机;工艺流程;影响因素;应对措施作者简介:张蕾(1987—),男,安徽六安人,硕士,工程师,在中安联合煤化有限责任公司工作。

丙烯循环压缩机PK301为往复活塞式压缩机组,属于容积式压缩机,是使一定容积的气体顺序地吸入和排出封闭空间提高静压力的压缩机。

压缩机气缸与活塞间、活塞杆与密封填料间均采用非接触式迷宫密封,可做到排气无油且对介质无污染[1]。

该压缩机是液相本体法双环管聚丙烯工艺的关键节能降耗设备,主要作用是回收低压闪蒸系统的丙烯混合气。

如果PK301频繁停车,不但严重影响装置的安全平稳生产,且聚丙烯产品单耗将增大,单位产品的成本将显著增加。

1 工艺流程简介丙烯循环压缩机PK301在聚丙烯工艺中的工艺流程如图1。

含少量丙烯单体的聚合物进入袋滤器F301后,丙烯气和聚丙烯进一步闪蒸分离。

聚合物从F301底部进入汽蒸单元,而低压丙烯气从顶部排出,经过安全过滤器F302过滤后进入丙烯洗涤塔T302。

T302底部装有白油,在T302的油洗作用下,顶部出来的丙烯气进入压缩机油气分离罐分离后进入PK301机组,经过PK301的两级压缩增压,然后送至高压丙烯回收系统回收利用。

2 PK301运行中的问题PK301在运行过程中出现的主要问题有:(1)机组入口的锥形过滤器被细粉堵塞,导致入口压力低报停机。

(2)阀片、阀座及气缸内粘结很多细粉,导致阀片闭合不严,进而导致压缩机一、二级出口温度偏高,带粉严重时还造成PK301阀片断裂、阀座密封面磨损,最终导致压缩机振动超标而联锁停机。

聚丙烯的重点设备、危险因素及防范措施一、重点部位及设备(一)重点部位从装置的平稳生产和安全角度考虑,聚丙烯装置共有液体丙烯储罐、第一反应器顶部分离器、第二反应器顶部分离器、第一反应器、第二反应器等五个危险部位。

其中液体丙烯储罐储存来自界区的液体丙烯、第一反应器顶部分离器、第二反应器顶部分离器分别储存两个反应器的原料丙烯和循环丙烯,这三个储罐如果发生泄漏或者火灾,将产生巨大危害。

在第一反应器、第二反应器中存在大量粉料和气相丙烯,反应器是在高压条件下操作,聚合反应是剧烈的放热反应,一旦反应器失控,会发生严重的安全事故。

(二)重点设备气相法聚丙烯装置重点设备主要为循环气压缩机、丙烯加料泵、急冷液加料泵、沉降器顶部压缩机、尾气压缩机、粉料输送风机、挤压造粒机组、粒料输送压缩机等设备。

除此之外,还有一些重要阀门如:两反应器的温度控制调节阀、压力控制调节阀、气锁器系统的阀门、粉料出料线上的阀门、粉料输送旋转加料阀、粒料输送旋转加料阀等,一旦这些设备和阀门出现故障,会引起装置生产波动或者减产停产,处理不当会引起恶性事故的发生。

1.循环气压缩机气相法聚丙烯装置在两个反应器都有循环气压缩机,循环气通过位于反应器底部的8个循环气喷嘴向反应器通人循环气,来保持反应器床层的悬浮程度,循环气压缩机出现故障停止,反应器失去循环气,只能短时间维持生产,必须立即启动备台,如果备台不能启动,装置只能进行停工处理。

2.丙烯加料泵来自界区的液体丙烯储存在丙烯储罐中,利用丙烯加料泵将丙烯储罐的丙烯增压后输送至所有丙烯用户,丙烯用户包括两反应器的原料丙烯、设备的冲洗丙烯、催化剂系统冲洗丙烯以及气相丙烯储罐的原料,急冷液泵故障停止后,由于丙烯储罐的压力达不到各丙烯用户的压力,所有的丙烯用户失去丙烯供应,将会造成反应原料丙烯无法供应,催化剂喷嘴堵塞、设备失去丙烯冲洗、压缩机失去气相丙烯冲洗,粉料输送系统无法运行等一系列问题。

3.急冷液泵两个反应器通过加入液体丙烯汽化带走热量从而达到控制反应器的温度。

聚丙烯装置中循环气压缩机的设计

摘要:本文从压缩机组的原理,密封系统,润滑油系统和保护系统几个主要的方面对dow化学工艺聚丙烯装置中循环气压缩机组的设计进行了简要的阐述,对该装置的循环气压缩机的设计提出了基本要求。

关键词:压缩机聚丙烯压缩机

循环气压缩机是化工装置中反应系统的关键设备,尤其对于聚丙烯装置,循环气压缩机更是装置中的核心设备。

目前,国内聚丙烯装置采用的专利技术主要有三种,分别为basell,dow化学和abb,三种工艺技术不同,反应方式也各不相同,因而对循环气压缩机的设计也不尽相同,本文主要阐述dow化学工艺中循环气压缩机组的设计。

在dow化学工艺专利的聚丙烯装置中,循环气压缩机主要是为反应器提供循环动力,其输送的介质是循环气,主要是由氮气、氢气、甲烷、乙烷、丙烯、丙烷组成,并含有微量聚丙烯粉末,这些气体是生产聚丙烯的原料。

循环气经管道进入反应器,在催化剂作用下,气体在反应器内发生聚合反应,生产出的粉末状聚丙烯通过排料口排出,没有完全反应的气体被循环气压缩机抽走;在压缩机入口管道上,还会补充一部分新鲜丙烯等原料气,连同从反应器抽出的气体一起进入压缩机进行压缩,被压缩的气体重新进入反应器进行聚合反应,如此不断地给反应器输送生产聚丙烯的原料气体,同时带走反应产生的大量热量。

在循环气压缩机的推动下,丙烯等原料气

在催化剂作用及合适的温度压力条件下连续不断的生成聚丙烯粉末,完成了将丙烯气体生产成聚丙烯粉末的反应过程。

装置中循环气压缩机为单级悬臂离心式压缩机,配备有事故用气体膨胀机,在正常状态下,循环气压缩机由电机驱动。

反应器内的反应气体通过循环气压缩机增压后再经冷却返回至反应器中与新加

入反应器的物料继续反应。

循环气的流量通过压缩机出口管道上的节流装置控制,使循环气保持最佳的流速进入反应器参与反应。

在紧急事故状态下,如供电出现问题时,反应器需先进入“杀死”状态,此时,由膨胀机驱动循环气压缩机转子继续转动,直至反应器“杀死”完成,即反应器内剩余的催化剂完全反应完,不至于造成反应器内的气体和聚丙烯粉末温度急剧上升,造成聚丙烯粉末结成大块等生产事故的发生,从而达到事故状态下反应器的安全停车。

针对此情况,膨胀机的配置都有着特殊的要求,膨胀机通过离合器与电机轴相连,离合器上配备有超速保护系统,该超速保护应采用3选2的模式,当膨胀机的转速超过设定值时,膨胀机入口切断阀将自动关闭以保证膨胀机减速运转直至停止。

压缩机的轴封为干气密封,为保证气体不泄露亦不被污染,压缩机轴封采用三重密封,第一道密封的密封气采用干净的丙烯气,第二道密封的密封气采用低压氮气,同时可带走部分泄漏的丙烯气,辅助密封形式采用迷宫密封,用低压氮气吹扫,作为第三道安全密封。

由于压缩机的流量调节由压缩机入口导叶实现,入口导叶的腔室也需要用氮气进行吹扫,以防止工艺气从导叶调节装置泄漏出去,从

而实现导叶腔室的密封。

压缩机的润滑油系统应配备有专用油箱和高位油箱,并且膨胀机和压缩机共用一套润滑油系统。

润滑油系统正常操作时,主油泵运行,当系统油压下降时辅助油泵能自动启动。

对于离心压缩机的应急措施主要采用主油泵同时加高位油箱的措施,在紧急情况下,高位油箱的油能至少满足压缩机安全停车的用油时间。

压缩机上设有轴温、轴振动、轴位移等安全保护及联锁控制系统以保证压缩机的正常操作,并配备有带plc的就地控制盘,所有信号进plc控制,关键信号送dcs,监控压缩机的运行状况。

在整个压缩机组的设计中,必须考虑压缩机及电机整体的机械性能的保护,比如压缩机转子的轴向窜动量过大将直接导致压缩机转子和壳体

的损坏,而此时,则要求压缩机立刻停车,而不是由膨胀机驱动压缩机进行减速运转。

对于离心压缩机,振动是最常出现的故障,因此对压缩机的振动设有联锁控制,当压缩机组出现振动高报警时,压缩机组仍将继续保持运转;当压缩机组出现振动高高报警时,压缩机电机将停止,此时,由膨胀机带动压缩机继续降速运转;当压缩机组出现振动高高高报警时,压缩机/膨胀机直接停止,反应器直接终止反应,但此结果将导致反应器内大量的结焦。

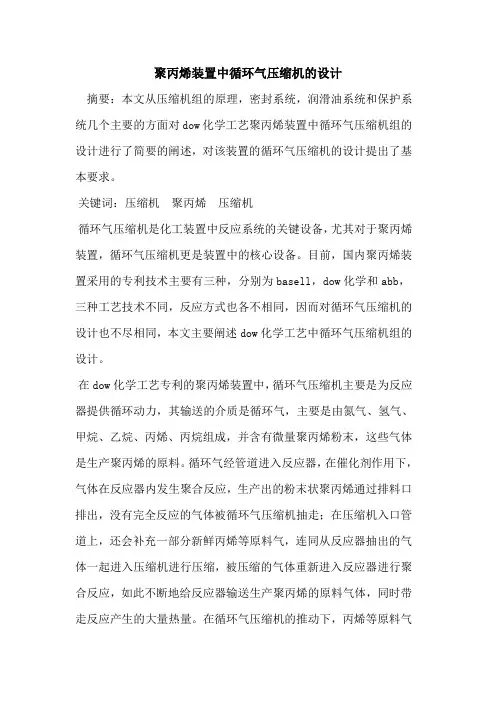

对于压缩机组的布置,考虑到道路的运输极限,将压缩机安装在一个底座上,电机、超速离合器、联轴器和膨胀机安装在一个底座上,润滑油系统和干气密封系统也分别为独立的撬装底座。

由于压缩机和电机不在同一个底座上,因此,在现场的安装中,压缩机与电机

联轴器的对中相当关键。

如下为循环气压缩机组布置简图(图1):

本文从压缩机组的原理,密封系统,润滑油系统和保护系统几个主要的方面对dow化学工艺聚丙烯装置中循环气压缩机组的设计进行了简要的阐述,对该装置的循环气压缩机的设计提出了基本要求。

随着工艺技术和机械制造水平的不断发展,循环气压缩机的设计和配置选型将会更加的合理,其应用范围也将更加广泛。