成品质量常用术语

- 格式:docx

- 大小:4.10 KB

- 文档页数:3

MINORDEFECT:次要缺点(MI)部门名称的专有名词QS:Qualitysystem 品质系统 MAX:Maximum 最大值CS:CoutomerSevice 客户服务 MIN:Minimum 最小值QC:Qualitycontrol 品质管理 DIAiameter 直径IQC:Incomingqualitycontrol 进料检验 DIMimension 尺寸LQC:LineQualityControl 生产线品质控制 LCL:Lowercontrollimit 管制下限IPQC:Inprocessqualitycontrol 制程检验 UCL:Uppercontrollimit 管制上限FQC:Finalqualitycontrol 最终检验 EMI:电磁干扰 ESD:静电防护OQC:Outgoingqualitycontrol 出货检验 EPA:静电保护区域 ECN:工程变更QA:Qualityassurance 品质保证ECO:Engineeringchangeorder 工程改动要求(客户)SQA:Source(supplier)QualityAssurance 供应商品质保证 ECR:工程变更需求单(VQA)CPI:ContinuousProcessImprovement 连续工序改善CQA:CustomerQualityAssurance 客户质量保证 Compatibility:兼容性 Marking:标记PQArocessQualityAssurance 制程品质保证DWGrawing 图面 Standardization:标准化QE:Qualityengineer 品质工程 Consensus:一致 Code:代码CE:componentengineering 零件工程 ZD:Zerodefect 零缺点 Tolerance:公差EE:equipmentengineering 设备工程 Subjectmatter:主要事项Auditor:审核员ME:manufacturingengineering 制造工程BOM:Billofmaterial 物料清单 Rework:重工TE:testingengineering 测试工程 ID:identification 识别,鉴别,证明PPEroductEngineer 产品工程 PILOTRUN:(试投产)FAI:首件检查IE:Industrialengineer 工业工程 FPIR:FirstPieceInspectionReport 首件检查报告ADM:AdministrationDepartment 行政部 FAA:首件确认RMA:客户退回维修 CSDI:检修 SPC:统计制程管制PC:producingcontrol 生管CP:capabilityindex(准确度)MC:matercontrol 物管CPK:capabilityindexofprocess(制程能力)GAD:GeneralAffairsDept 总务部 PMP:制程管理计划(生产管制计划)A/D:Accountant/FinanceDept 会计 MPI:制程分析LAB:Laboratory 实验室 DOE:实验设计 DASefectsAnalysisSystem 缺陷分析系统HR:人资 PMC:企划 RD:研发 PPB:十亿分之一 Flux:助焊剂W/H:仓库 SI:客验 P/N:料号 L/N:LotNumber 批号Version:版本 Quantity:数量 PD:ProductDepartment 生产部PA:采购(PUR:PurchaingDept)Validdate:有效日期SMT:Surfacemounttechnology 表面粘着技术 MIL-STD:Military-Standard 军用标准MFG:Manufacturing 制造 ICT:InCircuitTest(线路测试)MIS:Managementinformationsystem 资迅管理系统 ATE:AutomaticTestEquipment 自动测试设备DCC:documentcontrolcenter 文件管制中心 MO:ManafactureOrder生产单T/U:TouchUp(锡面修补)厂内作业中的专有名词QT:Qualitytarget 品质目标 I/N:手插件 P/T:初测QP:Qualitypolicy 目标方针 F/T:FunctionTest(功能测试-终测)QI:Qualityimprovement 品质改善 AS 组立CRITICALDEFECT:严重缺点(CR)P/K:包装MAJORDEFECT:主要缺点(MA)TQM:Totalqualitycontrol 全面品质管理-1-MDA:manufacturingdefectanalysis 制程不良分析(ICT)WI:workinginstruction(作业指导书)RUN-IN:老化实验SMD:surfacemountingdevice(表面粘着原件)HI-pot:高压测试FAR:failureaualysisreport 故障分析报告FMI:FrequencyModulationInspect 高频测试 CAR:Correctiveactionreport 改善报告DPPM:DefectPartPerMillionBPR:企业流程再造(BusinessProcessReengineering)(不良率的一种表达方式:百万分之一)1000PPM 即为 0.1%ISAR:首批样品认可(InitialSampleApprovalRequest)-CorrectiveAction:(CAR 改善对策)JIT :实时管理(JustInTime)ACC:允收 QCC:品管圈(QualityControlCircle)REJ:拒收 EngineeringDepartment(工程部)S/S:Samplesize 抽样检验样本大小TQEM:TotalQualityEnvironmentManagement SI-SIV:SpecialI-SpecialIV 特殊抽样水平等级(全面品质环境管理)CON:Concession/Waive 特采 PD:ProductionDepartment(制造)ISO:国际标准化组织 LOG:Logistics(后勤支持)ISA:IndustryStandardArchitecture 工业标准体制结构 Shipping:(进出口) OBA:开箱稽核 AOQ:AverageOutputQuality 平均出货质量FIFO:先进先出 AOQL:AverageOutputQualityLevel 平均出货质量水平PDCA:管理循环 FMEA:failuremodeleffectivenessanalysis 失效模式分析Plandocheckaction 计划,执行,检查,总结CRB:ChangeReviewBoard(工程变更会议)WIP:在制品(半成品)CSA:CustomerSimulateAnalysis 客户模拟分析S/O:SalesOrder(业务订单)SQMS:SupplierQualityManagementSystem 供应商品质管P/O:PurchaseOrder(采购订单)理系统P/R:PurchaseRequest(请购单)QIT:QualityImprovementTeam 品质改善小组AQL:acceptablequalitylevel 允收品质水准 QIP:QualityImprovementPlan 品质改善计划LQL;Limitingqualitylevel 最低品质水准 CIP:ContinualImprovementPlan 持续改善计划QVL:qualifiedvendorlist 合格供应商名册M.Q.F.S:MaterialQualityFeedbackSheet(来料品质回馈单)AVL:认可的供货商清单(ApprovedVendorList)SCAR:SupplierCorrectiveActionReport(供货商改善对策报QCD:Qualitycostdelivery(品质,交期,成本)告) MPM:Manufacturingprojectmanagement 制造专案管理8DSheet:8Disciplinessheet(8D 单)KPI:Keyperformanceindicate 重要绩效指标 PDCA:PDCA(Plan-Do-Check-Action)(管理循环)MVT:ManufacturingVerificationTest 制造验证试产MPQ:MaterialPackingQuantity(物料最小包装量)Q/R/S:Quality/Reliability/Service 质量/可靠度/服务DSCN:DeliveryScheduleChangeNotice(交期变更通知)STL:shiptoline (料到上线)QAPS:QualityAssuranceProcessSheet(品质工程表) NTF:Notroublefound 误判 DRP:运销资源计划(DistributionResourcePlanning)CIP:capacityimprovementplan(产能改善计划)DSS:决策支持系统(DecisionSupportSystem)MRB:materialreviewboard(物料审核小组)EC:电子商务(ElectronicCommerce)MRB:Materialrejectbill 退货单 EDI:电子资料交换(ElectronicDataInterchange)JIT:justintime(即时管理)EIS:主管决策系统(ExcutiveInformationSystem)5S:seiriseitonseisoseiketsushitsukeERP:企业资源规划(EnterpriseResourcePlanning)FMS:弹性制造系统(FlexibleManufactureSystem)(整理,整顿,清扫,清洁,修养)SOP:standardoperationprocess(标准作业程序)KM:知识管理(KnowledgeManagement)SIP:Specificationinspectionprocess 制程检验规格 4L:逐批订购法(Lot-for-Lot)TOP:TestOperationProcess(测试作业流程)LTC:最小总成本法(LeastTotalCost)-2-LUC:最小单位成本(LeastUnitCost)人力,物力,财务,技术,时间(资源)MES:制造执行系统(ManufacturingExecutionSystem)7M1I:Manpower,Machine,Material, Method,Market,MPS:主生产排程(MasterProductionSchedule)Management,Money,Information MRP:物料需求规划(MaterialRequirementPlanning)人力,机器,材料,方法,市场,管理,资金,资讯MRPⅡ:制造资源计划(ManufacturingResourcePlanning)1Accuracy 准确度OEM:委托代工(OriginalEquipmentManufacture)2Action 行动ODM:委托设计与制造(OriginalDesign&Manufacture)3Activity 活动OLAP:线上分析处理(On-LineAnalyticalProcessing)4AnalysisCovariance 协方差分析OLTP:线上交易处理(On-LineTransactionProcessing)5AnalysisofVariance 方差分析OPT:最佳生产技术(OptimizedProductionTechnology)6Approved 承认PDCA:PDCA 管理循环(Plan-Do-Check-Action)7Attribute 计数值PDM:产品数据管理系统(ProductDataManagement))8Average 平均数RCCP :粗略产能规划(RoughCutCapacityPlanning)9Balancesheet 资产负债对照表SCM:供应链管理(SupplyChainManagement)10Binomial 二项分配SFC:现场控制(ShopFloorControl)11BrainstormingTechniques 脑力风暴法TOC:限制理论(TheoryofConstraints)12CauseandEffectMatrix 因果图(鱼骨图) TQC:全面品质管制(TotalQualityControl)13CL:CenterLine 中心线FYI/R:foryourinformation/reference 仅供参考 14CheckSheets 检查表ASAP:尽快 15Complaint 投诉S/T:Standardtime 标准时间16Conformity 合格(符合)TPM:totalproductionmaintenance:全面生产保养 17Control 控制ESDWriststrap:静电环 18Controlchart 控制(管制)图IT:informationtechnology 信息技术,资讯科学19Correction 纠正CEO:ChiefExecutiveOfficer 执行总裁20CorrelationMethods 相关分析法COO:ChiefOperaringOfficer 首席业务总裁 21CPI:continuouseProcessImprovement 连续工序改善SWOT:Strength,Weakness,Opportunity,Threat22CrossTabulationTables 交叉表23CS:CustomerSevice 客(户)服(务)中心优势﹐弱点﹐机会﹐威胁Competence:专业能力 24DSA:DefectsAnalysisSystem 缺陷分析系统Communication:有效沟通 25Data 数据 Description:品名Cooperation:统御融合 26DCC:DocumentControlCenter 文控中心VibrationTesting:振动测试 27Decision 决策、判定IDP:IndividualDevelopmentPlan 个人发展计划 28Defectsperunit 单位缺点数MRP:MaterialRequirementPlanning 物料需求计划29Description 描述MAT'S:Material 材料 30Device 装置LRR:LotRejeetRate 批退率 31Do 执行ATIN:Attention 知会32DOE:DesignofExperiments 实验设计3C:Computer,Communication,Consumerelectronic33Element 元素34Engineeringrecbnology 工程技消费性电子5W1H:When,Where,Who,What,Why,Ho35Environmental 环境5M:Man,Machine,Material,Method,Measurement36Equipment 设备37Estimatedaccumulativefrequency 计算估计累计数人,机器,材料,方法,测量4MIE:Man,Material,Machine,Method,Environment38EEquipmentVaria tion 设备变异-3-39ExternalFailure 外部失效,外部缺陷 79Procedure 流程40FA:FailureAnalysis 失效分析 80Process 过程41Factcontrol 事实管理 81Processcapabilityanalysis 制程能力分析(图)42Fatigue 疲劳82ProcesscontrolandProcesscapability 制程管制与制程能43FMEA:FailureModeandEffectAnalysis 失效模式与效力83Product 产品果分析44FPFirst-PassYield(第一次通过)合格率84Production 生产45FQA:FinalQualityAssurance 最终品质保证85Projects 项目46FQC:FinalQualitycontrol 最终品质控制86QA:QualityAssurance 品质保证47Gaugesystem 测量系统87QC:QualityControl 品质控制48Grade 等级88QE:QualityEngineering 品质工程49Histogram 直方图89QFD:QualityFunctionDesgin 品质机能展开(法)50Improvement 改善 90Quality 质量51Initialreview 先期审查 91Qualitymanual 品质手册52Inspection 检验 92Qualitypolicy 品质政策(质量方针)53InternalFailure 内部失效、内部缺陷 93Randomexperiment 随机试验54IPQC:InProcessQualityControl 制程品质控制94Randomnumbers 随机数55IQC:IncommingQualityControl 来料品质控制 95R:Range 全距(极差)56ISInternationalOrganizationforStandardization 国际 96Reject 拒收97Repair 返修标准化组织57LCL:LowerControllimit 管制下限98Repeatusility 再现性58LQC:LineQualityControl 生产线品质控制99Reproducibility 再生性59LSL:LowerSizeLimit 规格下限100Requirement 要求60Machine 机械 101Responsibilities 职责61Manage 管理 102Review 评审62Materials 物料 103Reword 返工63Measurement 测量 104Rolledyield 直通率64Median 中位数105RPN:RiskPriorityNumber 风险系数65MSA:MeasurementSystemAnalysis 测量系统分析 106Sample 抽样,样本66Occurrence 发生率 107Samplespace 样本空间67OperationInstruction 作业指导书 108Samplingwithreplacement 放回抽样68Organization 组织 109Samplingwithoutreplacement 不放回抽样69Parto 柏拉图 110Scatterdiagram 散布图分析70PPMartsperMillion(百万分之)不良率 111Scrap 报废71Plan 计划 112Simplerandomsampling 简单随机取样72Policy 方针 113Size 规格73Population 群体 114SL:SizeLine 规格中心线74PQA:ProcessQualityAssurance 制程品质保证115Stratifiedrandomsampling 分层随机抽样75Practice 实务(践)116SOP:StandardOperationProcedure 标准作业书76Prevention 预防 117SPC:StatisticalProcessControl 统计制程管制77Probability 机率 118Specification 规范78Probabilitydensityfunction 机率密度函数 119SQA:Source(Supplier)QualityAssurance 供货商品质保-4-FQC 运作类证120Stagesampling 分段随机抽样AQLAcceptableQualityLevel 运作类允收质量水平121StandardDeviation 标准差 S/SSamplesize 抽样检验样本大小122Sumofsquares 平方和 ACCAccept 允收123Taguchi-method 田口(试验)方法 REEReject 拒收124Theory 原理 CRCritical 极严重的125TQC:TotalQualityControl 全面品质控制 MAJMajor 主要的126TQM:TotalQualityManagement 全面品质管理 MINMinor 轻微的127Traceablity 追溯 Q/R/SQuality/Reliability/Service 质量/可靠度/服务128Training 培训 P/NPartNumber 料号129UCL:UpperControlLimit 管制(控制)上限 L/NLotNumber 批号130USL:UpperSizeLimit 规格上限 AODAcceptOnDeviation 特采131Validation 确认 UAIUseAsIt 特采132Variable 计量值FPIRFirstPieceInspectionReport 首件检查报告133Verification 验证PPMPercentPerMillion 百万分之一134Version 版本135VOC:VoiceofCustomer 客户需求制程统计品管专类136VOE:VoiceofEngineer 工程需求 SPCStatisticalProcessControl 统计制程管制137Inventorystockreport:庫存清单报告SQCStatisticalQualityControl 统计质量管理138Salesorderreport:出货报告 GRRGaugeReproductiveness&Repeatability 量具之再制性及重测性判断量可靠与否DIMDimension 尺寸质量人员名称类QCqualitycontrol 品质管理人员 DIADiameter 直径FQCfinalqualitycontrol 终点质量管理人员 NNumber 样品数IPQCinprocessqualitycontrol 制程中的质量管理人员OQCoutputqualitycontrol 最终出货质量管理人员其它质量术语类IQCincomingqualitycontrol 进料质量管理人员QITQualityImprovementTeam 质量改善小组TQCtotalqualitycontrol 全面质量管理 ZDZeroDefect 零缺点POCpassagequalitycontrol 段检人员 QIQualityImprovement 质量改善QAqualityassurance 质量保证人员 QPQualityPolicy 目标方针OQAoutputqualityassurance 出货质量保证人员 TQMTotalQualityManagement 全面质量管理QEqualityengineering 质量工程人员 RMAReturnMaterialAudit 退料认可7QCTools7QualityControlTools 品管七大手法质量保证类FAIfirstarticleinspection 新品首件检查通用之件类FAAfirstarticleassurance 首件确认 ECNEngineeringChangeNotice 工程变更通知(供货商)CPcapabilityindex 能力指数ECOEngineeringChangeOrder 工程改动要求(客户)CPKcapabilityprocessindex 模具制程能力参数PCNProcessChangeNotice 工序改动通知SSQAstandardizedsupplierqualityaudit 合格供货商质量PMPProductManagementPlan 生产管制计划SIPStandardInspectionProcedure 制程检验标准程序评估FMEAfailuremodeleffectivenessanalysis 失效模式分析SOPStandardOperationProcedure 制造作业规范ISInspectionSpecification 成品检验规范-5-BOMBillOfMaterial 物料清单 E-MAILElectrical-Mail 电子邮件PSPackageSpecification 包装规范 N/ANotApplicable 不适用SPECSpecification 规格 QTYQuantity 数量DWGDrawing 图面I/Oinput/output 输入/输出NGNotGood 不行,不合格C=0Critical=0极严重不允许系统文件类ESEngineeringStandard 工程标准APPApprove 核准,认可,承认CGOOChinaGeneralPCE 龙华厂文件CHKCheck 确认IWSInternationalWorkmanStandard 工艺标准ASS'YAssembly 装配,组装ISOInternationalStandardOrganization 国际标准化组织 T/PTruePosition 真位度GSGeneralSpecification 一般规格 5WIHWhen,Where,Who,What,Why,Howto6MMan,Machine,Material,Method,Measurement,Message4MTHMan,Material,Money,Method,Time,How 人力,物力,部类PMCProduction&MaterialControl 生产和物料控制财务,技术,时间(资源)PCCProductcontrolcenter 生产管制中心SQAStrategyQualityAssurance 策略质量保证PPCProductionPlanControl 生产计划控制DQADesignQualityAssurance 设计质量保证MCMaterialControl 物料控制 MQAManufactureQualityAssurance 制造质量保证DCDocumentCenter 资料中心 SSQASalesandserviceQualityAssurance 销售及服务质量QEQualityEngineering 质量工程(部)保证QAQualityAssurance 质量保证(处)LRRLotRejectRate 批退率QCQualityControl 质量管理(课)SPSSwitchingpowersupply 电源箱PDProductDepartment 生产部 DTDeskTop 卧式(机箱)LABLaboratory 实验室 MTMini-Tower 立式(机箱)IEIndustrialEngineering 工业工程DVDDigitalVideoDisk R&DResearch&Design 设计开发部VCDVideoCompactDisk LCDLiquidCrystalDisplay CADComputerAidedDesign 生产类PCsPieces 个(根,块等)CAMComputerAidedManufacturing PRSPairs 双(对等)CAEComputerAidedEngineering CTNCarton 卡通箱PCBPrintedCircuitBoard 印刷电路板PALPallet/skid 栈板CARCorrectionActionReport 改善报告POPurchasingOrder 采购订单NGNotGood 不良MOManufactureOrder 生产单WDRWeeklyDeliveryRequirement 周出货要求D/CDateCode 生产日期码 PPMPercentPerMillion 百万分之一ID/CIdentificationCode(供货商)识别码 TPMTotalProductionMaintenance 全面生产保养SWRSpecialWorkRequest 特殊工作需求MRPMaterialRequirementPlanning 物料需计划L/NLotNumber 批号OSOperationSystem 操作系统P/NPartNumber 料号TBAToBeAssured 待定,定缺OEMOriginalEquipmentManufacture 原设备制造 D/CDrawingChange PCPersonalComputer 个人计算机P/PPlans&Procedure CPUCentralProcessingUnit 中央处理器EMIElectrical-MusicIndustry 电子音乐工业A.S.A.PAsSoonAsPossible 尽可能快的 ElectricalMagneticInterference 电子干扰-6-RFIReadFrequencyInput 读频输入MMCMaximumMaterialCondition MMSMaximumMaterialSize LMCLeastMaterialCondition LMSLeastMaterialSize LEDlighting-emittingdiode 发光二极管QBRQuarterBusinessRecord CIPContinuousimprovementprocess FGIForecastedGoalInventoryCNCComputerizednumeralcontroller B2CBusinesstocustomerB2BBusinesstobusiness AVLApprovedvendorlist POPProcedureofpackaging EOLEndoflife VDCSVenderdefectcorrectingsheet PDCSProcessdefectcorrectingsheet GRNGoodsreceivingnote A/RAccountingreceivableA/PAccountingpayable-7-有关 ISO 质量的术语3.3.5顾客customer 3.3.6供方supplier发布日期:2007-10-10浏览次数:23693.3.7相关方interestedparty核心提示:3.1有关质量的术语3.1.1质量quality 3.4有关过程和产品的术语3.1.2要求requirement3.1.3等级grade3.1.4顾客满意customersatisfaction3.1.5能力capability3.23.4.1过程process有关管理的术语3.2.1体系(系统)system3.2.2管理体3.4.2产品product系managementsystem3.2.3质量管理体系quality3.4.3项目projectmanagement3.4.4设计和开发designanddevelopment3.1有关质量的术语3.4.5程序procedure3.1.1质量quality3.5有关特性的术语3.1.2要求requirement3.5.1特性characteristic3.1.3等级grade3.5.2质量特性qualitycharacteristic3.1.4顾客满意customersatisfaction3.5.3可信性dependability3.1.5能力capability3.5.4可追溯性traceability3.2有关管理的术语3.6有关合格(符合)的术语#p#分页标题#e#3.2.1体系(系统)system3.6.1合格(符合)conformity3.2.2管理体系managementsystem3.6.2不合格(不符合)nonconformity3.2.3质量管理体系qualitymanagementsystem3.6.3缺陷defect3.2.4质量方针qualitypolicy3.6.4预防措施preventiveaction3.2.5质量目标qualityobjective3.6.5纠正措施correctiveaction3.2.6管理management3.6.6纠正correction指挥和控制组织(3.3.1)的协调的活动3.6.7返工rework注:在英语中,术语“management”有时指人,即具有领3.6.8降级regrade导和控制组织的职责和权限的一个人或一组人。

从事质量多年,但在交流的时候仍会对一些术语(英文简称)搞不清楚,现普及一下部门名称的专有名词QS:Quality system品质系统CS:Coutomer Sevice 客户服务QC:Quality control品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA)CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证QE:Quality engineer 品质工程CE:component engineering零件工程EE:equipment engineering设备工程ME:manufacturing engineering制造工程TE:testing engineering测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department行政部RMA:客户退回维修CSDI:检修PC:producing control生管MC:mater control物管GAD: General Affairs Dept总务部A/D: Accountant /Finance Dept会计LAB: Laboratory实验室DOE:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心厂内作业中的专有名词QT:Quality target品质目标QP:Quality policy目标方针QI:Quality improvement品质改善CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX:Maximum最大值MIN:Minimum最小值DIA iameter直径DIM imension尺寸LCL:Lower control limit管制下限UCL:Upper control limit管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order工程改动要求(客户)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking:标记DWG rawing图面Standardization:标准化Consensus:一致Code:代码ZD:Zero defect零缺点Tolerance:公差Subject matter:主要事项Auditor:审核员BOM:Bill of material物料清单Rework:重工ID:identification识别,鉴别,证明PILOT RUN: (试投产)FAI:首件检查FPIR:First Piece Inspection Report首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index(准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number批号Version:版本Quantity:数量Valid date:有效日期MIL-STD:Military-Standard军用标准ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment自动测试设备MO: Manafacture Order生产单T/U: Touch Up (锡面修补)I/N:手插件P/T:初测F/T: Function Test (功能测试-终测)AS 组立P/K:包装TQM:Total quality control全面品质管理MDA:manufacturing defect analysis制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一) 1000PPM即为0.1% Corrective Action: (CAR改善对策)ACC:允收REJ:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单)P/O: Purchase Order (采购订单)P/R: Purchase Request (请购单)AQL:acceptable quality level允收品质水准LQL;Limiting quality level最低品质水准QVL:qualified vendor list合格供应商名册AVL :认可的供货商清单(Approved Vendor List)QCD: Quality cost delivery(品质,交期,成本)MPM:Manufacturing project management制造专案管理KPI:Key performance indicate重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S:Quality/Reliability/Service质量/可靠度/服务STL:ship to line(料到上线)NTF:No trouble found误判CIP:capacity improvement plan(产能改善计划)MRB:material review board(物料审核小组)MRB:Material reject bill退货单JIT:just in time(即时管理)5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)SOP:standard operation process(标准作业程序)SIP:Specification inspection process制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction(作业指导书)SMD:surface mounting device(表面粘着原件)FAR:failure aualysis report故障分析报告CAR:Corrective action report改善报告BPR:企业流程再造(Business Process Reengineering)ISAR :首批样品认可(Initial Sample Approval Request)-JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle)Engineering Department (工程部)TQEM: Total Quality Environment Management(全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan品质改善计划CIP:Continual Improvement Plan持续改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单) SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D单)PDCA:PDCA (Plan-Do-Check-Action) (管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知) QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning)DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP:企业资源规划(Enterprise Resource Planning) FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System) MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning) MRPⅡ:制造资源计划(Manufacturing Resource Planning) OEM :委托代工(Original Equipment Manufacture) ODM :委托设计与制造(Original Design & Manufacture) OLAP:线上分析处理(On-Line Analytical Processing) OLTP:线上交易处理(On-Line Transaction Processing) OPT :最佳生产技术(Optimized Production Technology) PDCA:PDCA管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management)) RCCP:粗略产能规划(Rough Cut Capacity Planning) SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference仅供参考ASAP:尽快S/T:Standard time标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology信息技术,资讯科学CEO:Chief Executive Officer执行总裁COO:Chief Operaring Officer首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势﹐弱点﹐机会﹐威胁Competence:专业能力Communication:有效沟通Cooperation:统御融合Vibration Testing:振动测试IDP:Individual Development Plan个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material材料LRR:Lot Rejeet Rate批退率ATIN:Attention知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment人力,物力,财务,技术,时间(资源)7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information人力,机器,材料,方法, 市场,管理,资金,资讯1 Accuracy 准确度2 Action 行动3 Activity 活动4 Analysis Covariance 协方差分析5 Analysis of Variance 方差分析6 Approved 承认7 Attribute 计数值8 Average 平均数9 Balance sheet 资产负债对照表10 Binomial 二项分配11 Brainstorming Techniques 脑力风暴法12 Cause and Effect Matrix 因果图(鱼骨图)13 CL:Center Line 中心线14 Check Sheets 检查表15 Complaint 投诉16 Conformity 合格(符合)17 Control 控制18 Control chart 控制(管制)图19 Correction 纠正20 Correlation Methods 相关分析法21 CPI: continuouse Process Improvement 连续工序改善22 Cross Tabulation Tables 交叉表23 CS: Customer Sevice 客(户)服(务)中心24 DSA: Defects Analysis System 缺陷分析系统25 Data 数据Description:品名26 DCC: Document Control Center 文控中心27 Decision 决策、判定28 Defects per unit 单位缺点数29 Description 描述30 Device 装置31 Do 执行32 DOE: Design of Experiments 实验设计33 Element 元素34 Engineering recbnology 工程技35 Environmental 环境36 Equipment 设备37 Estimated accumulative frequency 计算估计累计数38 E Equipment Variation 设备变异39 External Failure 外部失效,外部缺陷40 FA: Failure Analysis 失效分析41 Fact control 事实管理42 Fatigue 疲劳43 FMEA: Failure Mode and Effect Analysis失效模式与效果分析44 FP First-Pass Yield (第一次通过)合格率45 FQA: Final Quality Assurance 最终品质保证46 FQC: Final Quality control 最终品质控制47 Gauge system 测量系统48 Grade 等级49 Histogram 直方图50 Improvement 改善51 Initial review 先期审查52 Inspection 检验53 Internal Failure 内部失效、内部缺陷54 IPQC: In Process Quality Control 制程品质控制55 IQC: Incomming Quality Control 来料品质控制56 IS International Organization for Standardization 国际标准化组织57 LCL: Lower Control limit 管制下限58 LQC: Line Quality Control 生产线品质控制59 LSL: Lower Size Limit 规格下限60 Machine 机械61 Manage 管理62 Materials 物料63 Measurement 测量64 Median 中位数65 MSA: Measurement System Analysis 测量系统分析66 Occurrence 发生率67 Operation Instruction 作业指导书68 Organization 组织69 Parto 柏拉图70 PPM arts per Million (百万分之)不良率71 Plan 计划72 Policy 方针73 Population 群体74 PQA: Process Quality Assurance 制程品质保证75 Practice 实务(践)76 Prevention 预防77 Probability 机率78 Probability density function 机率密度函数79 Procedure 流程80 Process 过程81 Process capability analysis 制程能力分析(图)82 Process control and Process capability制程管制与制程能力83 Product 产品84 Production 生产85 Projects 项目86 QA: Quality Assurance 品质保证87 QC: Quality Control 品质控制88 QE: Quality Engineering 品质工程89 QFD: Quality Function Desgin 品质机能展开(法)90 Quality 质量91 Quality manual 品质手册92 Quality policy 品质政策(质量方针)93 Random experiment 随机试验94 Random numbers 随机数95 R:Range 全距(极差)96 Reject 拒收97 Repair 返修98 Repeatusility 再现性99 Reproducibility 再生性100 Requirement 要求101 Responsibilities 职责102 Review 评审103 Reword 返工104 Rolled yield 直通率105 RPN: Risk Priority Number 风险系数106 Sample 抽样,样本107 Sample space 样本空间108 Sampling with replacement 放回抽样109 Sampling without replacement 不放回抽样110 Scatter diagram 散布图分析111 Scrap 报废112 Simple random sampling 简单随机取样113 Size 规格114 SL: Size Line 规格中心线115 Stratified random sampling 分层随机抽样116 SOP: Standard Operation Procedure 标准作业书117 SPC: Statistical Process Control 统计制程管制118 Specification 规范119 SQA: Source(Supplier) Quality Assurance 供货商品质保证120 Stage sampling 分段随机抽样121 Standard Deviation 标准差122 Sum of squares 平方和123 Taguchi-method 田口(试验)方法124 Theory 原理125 TQC: Total Quality Control 全面品质控制126 TQM: Total Quality Management 全面品质管理127 Traceablity 追溯128 Training 培训129 UCL: Upper Control Limit 管制(控制)上限130 USL: Upper Size Limit 规格上限131 Validation 确认132 Variable 计量值133 Verification 验证134 Version 版本135 VOC: Voice of Customer 客户需求136 VOE: Voice of Engineer 工程需求137 Inventory stock report:庫存清单报告138 Sales order report:出货报告质量人员名称类QC quality control 品质管理人员FQC final quality control 终点质量管理人员IPQC in process quality control 制程中的质量管理人员OQC output quality control 最终出货质量管理人员IQC incoming quality control 进料质量管理人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 质量工程人员质量保证类FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数CPK capability process index 模具制程能力参数SSQA standardized supplier quality audit 合格供货商质量评估FMEA failure model effectiveness analysis 失效模式分析FQC运作类AQL Acceptable Quality Level 运作类允收质量水平S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 质量/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一制程统计品管专类SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计质量管理GRR Gauge Reproductiveness & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径N Number 样品数其它质量术语类QIT Quality Improvement Team 质量改善小组ZD Zero Defect 零缺点QI Quality Improvement 质量改善QP Quality Policy 目标方针TQM Total Quality Management 全面质量管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供货商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准CGOO China General PCE龙华厂文件IWS International Workman Standard 工艺标准ISO International Standard Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DC Document Center 资料中心QE Quality Engineering 质量工程(部)QA Quality Assurance 质量保证(处)QC Quality Control 质量管理(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部生产类PCs Pieces 个(根,块等)PRS Pairs 双(对等)CTN Carton 卡通箱PAL Pallet/skid 栈板PO Purchasing Order 采购订单MO Manufacture Order 生产单D/C Date Code 生产日期码ID/C Identification Code (供货商)识别码SWR Special Work Request 特殊工作需求L/N Lot Number 批号P/N Part Number 料号OEM Original Equipment Manufacture 原设备制造PC Personal Computer 个人计算机CPU Central Processing Unit 中央处理器A.S.A.P As Soon As Possible 尽可能快的E-MAIL Electrical-Mail 电子邮件N/A Not Applicable 不适用QTY Quantity 数量I/O input/output 输入/输出NG Not Good 不行,不合格C=0 Critical=0 极严重不允许APP Approve 核准,认可,承认CHK Check 确认ASS'Y Assembly 装配,组装T/P True Position 真位度5WIH When, Where, Who, What, Why, How to6M Man, Machine, Material, Method, Measurement, Message4MTH Man, Material, Money, Method, Time, How 人力,物力,财务,技术,时间(资源) SQA Strategy Quality Assurance 策略质量保证DQA Design Quality Assurance 设计质量保证MQA Manufacture Quality Assurance 制造质量保证SSQA Sales and service Quality Assurance 销售及服务质量保证LRR Lot Reject Rate 批退率SPS Switching power supply 电源箱DT Desk Top 卧式(机箱)MT Mini-Tower 立式(机箱)DVD Digital Video DiskVCD Video Compact DiskLCD Liquid Crystal DisplayCAD Computer Aided DesignCAM Computer Aided ManufacturingCAE Computer Aided EngineeringPCB Printed Circuit Board 印刷电路板CAR Correction Action Report 改善报告NG Not Good 不良WDR Weekly Delivery Requirement 周出货要求PPM Percent Per Million 百万分之一TPM Total Production Maintenance 全面生产保养MRP Material Requirement Planning 物料需计划OS Operation System 操作系统TBA To Be Assured 待定,定缺D/C Drawing ChangeP/P Plans & ProcedureEMI Electrical-Music Industry 电子音乐工业Electrical Magnetic Interference 电子干扰RFI Read Frequency Input 读频输入MMC Maximum Material ConditionMMS Maximum Material SizeLMC Least Material ConditionLMS Least Material SizeLED lighting-emitting diode 发光二极管QBR Quarter Business RecordCIP Continuous improvement processFGI Forecasted Goal InventoryCNC Computerized numeral controllerB2C Business to customerB2B Business to businessAVL Approved vendor listPOP Procedure of packagingEOL End of lifeVDCS Vender defect correcting sheetPDCS Process defect correcting sheetGRN Goods receiving noteA/R Accounting receivableA/P Accounting payable有关ISO质量的术语发布日期:2007-10-10 浏览次数:2369核心提示:3.1 有关质量的术语 3.1.1 质量 quality 3.1.2 要求 requirement 3.1.3 等级 grade 3.1.4 顾客满意 customer satisfaction 3.1.5 能力 capability 3.2 有关管理的术语 3.2.1 体系(系统) system 3.2.2 管理体系 management system 3.2.3 质量管理体系 quality management3.1 有关质量的术语3.1.1 质量 quality3.1.2 要求 requirement3.1.3 等级 grade3.1.4 顾客满意 customer satisfaction3.1.5 能力 capability3.2 有关管理的术语3.2.1 体系(系统) system3.2.2 管理体系 management system3.2.3 质量管理体系 quality management system3.2.4 质量方针 quality policy3.2.5 质量目标 quality objective3.2.6 管理 management指挥和控制组织(3.3.1)的协调的活动注:在英语中,术语“management”有时指人,即具有领导和控制组织的职责和权限的一个人或一组人。

常用质量术语

一、注塑:

用错料、水口超标、软硬度不符

盲孔、堵孔、孔冲小、孔毛刺、裂纹

色差、脱色、变色、色迁移

裂胶、不粘胶、胶条变形

利边刮手、头发、飞边、水口位凸起

缺胶、烧焦、黑点、混色、缩水、发白、压伤、困气、气泡、气纹、夹水纹

油污、料花、刮花、模花、拖花、冲花

透明度不好、光亮度不好

料不熔化、料有杂质

批锋、多胶、变形、合模线(错位/高出)

二、成品:

1、植磨毛:

半铜、浮铜、竖铜、有铜无毛、有毛无铜

植错毛、未磨毛、磨错毛形、用错刷丝、刷柄夹伤、磨毛不平、磨圆度不符

刷毛油污、少毛、长毛、欠孔、订胶条、杂色毛、刷毛变形、刷毛松散、跷毛、拉丝短毛、刷毛拉力不够、断针

孔位钉发白、孔位裂纹

2、移转印:

磨柄不平、磨柄胶丝

移印掉油、漏印、刮花、偏位、拉丝、油污、哑色、

印错位置、返底色、字体模糊

3、明片:

刮花、变形、黑点、杂物、气泡、羊角、污渍、透明度不好

4、高频:

用错(明片/底板/牙刷/赠品/标)、明片内有(杂物/头发/昆虫)

空柄、空壳、漏赠品、漏放标

标方向放反、贴标贴反、热合开胶、牙刷污渍、明片变形、明片破裂、底板开层

压铁环、铁环明显生锈、赠品无功能、赠品脏污、牙刷打倒

底板切偏位、(切到条码/未切到条码)、刷毛变形、开叉

挂勾切不断、变形、破裂

5、包装:

用错包材(底板、小盒、中箱)、用错牙刷、牙刷压变形

少装牙刷、混装牙刷、有条码无条码混装、漏放合格证、漏贴贴纸

彩盒(破烂/脏污)胶袋(破烂/脏污/封口不良)

纸箱(印刷错误/漏印/油污)、纸箱(破烂/脏污)

(QC对于不良现象描述要做到规范与统一)。

第一章服装缝制工艺基础缝制工艺基础是服装制作基础和技巧,为完成服装成品制作,要掌握和学习很多服装基础缝制工艺,有一些缝针方法和操作技巧在许多类型服装加工过程中都要使用,具有广泛的代表性和应用性,我们称之为基础缝制工艺。

包括手缝工艺、机缝工艺和熨烫工艺。

任何一种工艺都是使用手指的技术,必须经过反复的练习才能正确地掌握,首先要从手缝工艺入手。

第一节服装缝制工艺常用术语解释一、裁剪工艺名词1.排料:制定出用料定额。

2.铺料:按划样要求铺料。

3.开剪:按划样线条用裁剪工具裁片。

4.钻眼:用裁剪工具在裁片上做出缝制标记,应做在可缝去的部位上,以免影响产品的美观。

5.打粉印:用划粉在裁片上做出缝制标记,一般作为暂时标记。

二、缝纫工艺名词1.打线钉:用白棉纱线,在裁片上做出缝制标记。

一般用于毛呢服装上的缝制标志。

2.剪省缝:将毛呢服装上因缝制后的厚度影响衣服外观的省缝剪开。

3.环缝:将毛呢服装剪开的省缝,用纱线作环形针绕缝,以免纱线脱散。

4.缉省缝:将省缝折合用机器缉缝。

5.烫省缝:将省缝坐倒或分开熨烫。

6.推门:将平面衣片,经归拔等工艺手段烫成立体形态衣片。

7.缉衬:机缉前衣身衬布。

8.烫衬:熨烫缉好的胸衬,使之形成人体胸部形态,与经推门后的前衣片相吻合。

9.覆衬:将前衣片覆在胸衬上,使衣片与衬布贴合一致,且衣片布纹处于平衡状态。

10.纳驳头:又称扎驳头,用手工或机器扎。

11.拼耳朵片:将大衣挂面上段形状如耳朵的部分进行拼接。

12.粘牵条:将牵条布用手工扎或用浆糊粘在易拉伸部位。

13.缉袋嵌线:将嵌料缉在开袋口线两侧。

14.开袋口:将已缉嵌线的袋口中间部分剪开。

15.封袋口:袋口两头机缉倒回针封口。

16.挂面:将挂面覆在前衣片止口部位。

17.合止口:将衣片和挂面在门襟止口处机缉缝合。

18.修剔止口:将缉好的止口毛边剪窄。

19.扳止口:将止口毛边与前身衬布用斜形手工针迹扳牢。

20.扎止口:在翻出的止口上,手工或机扎一道临时固定线。

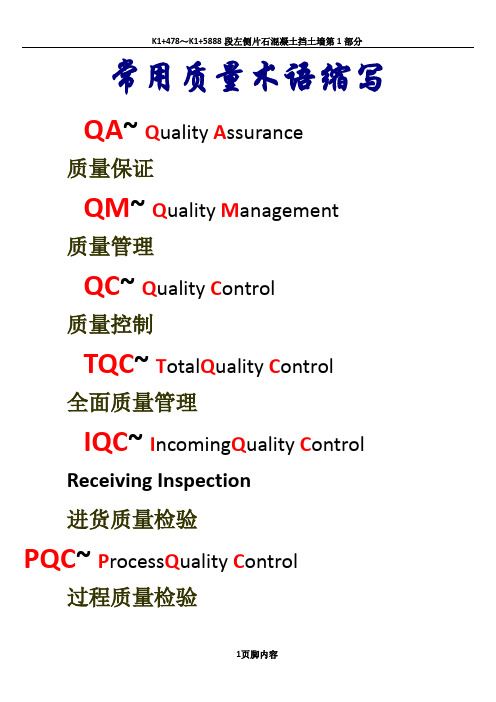

常用质量术语缩写QA~ Q uality A ssurance质量保证QM~ Q uality M anagement质量管理QC~ Q uality C ontrol质量控制TQC ~ T otal Q uality C ontrol全面质量管理IQC~ I ncoming Q uality C ontrolReceiving Inspection进货质量检验PQC~ P rocess Q uality C ontrol过程质量检验FQC ~ F inished P roduct Q uality C ontrol成品质量检验ISIR ~ I nitial S ample I nspection R eport初始样品检验报告FMEA ~ F ailure M ode And E ffects A nalysis失效模式及后果分析SOP~ Standard Operation Procedure标准操作程序AOD~ Accepted On Deviation让步接受(偏离使用)PPAP– Production Part Approval Process生产件批准程序SCAR– Supplier Corrective Action Request供应商纠正改善要求LRR– Lot Rejected Rate 批次退货率PUR– Purchasing 采购PSR– Product Sample Report 样品生产报告SER– Sample Evaluation Report 样品评估报告SQA– Supplier Quality Assurance 供应商品质保证SQE– Supplier Quality Engineer 供应商质量工程师SCR– Supplier Change Request 供应商变更请求NPI– New Product Introduction 新产品导入SPC– Statistical Process Control 统计过程控制A VL– Approved Vendor List 合格供应商清单MSA– Master Supply Agreement 供应商协议COC - Certificate Of Conformance 产品一致性证书using tools such as 6-sigma scorecard- 6σ记录卡Process FMEA-Failure Model & Effect Analyse 故障模式和影响分析Process Control Plan –控制计划Receiving Inspection –进货检验End-of-Line Audit (EOLA) –完工审计Part Qualification (PQP) –零件规范supplier DPMO - DPMO(defects per million opportunities,百万机会的缺陷数)Pre-shipment -First Piece Inspection (FPI) –样品首件检测GRR–量具重复性研究Process Capability Study (CP/Cpk) –工序能力研究。

外资企业中几个质量术语的解释及其内涵1、IQC(Incomming Quality Control)进料检验(控制)。

2、IPQC(In Process Quality Control )制程检验(控制)。

一般包括首件检验、巡回检验、检查工序的检验等工作。

3、FQC(Final Quality Control)最终品质控制。

一般指:半成品入中转仓前或转入下一工序时,在固定检查站(检查工序)的检查,一般由专职质检员完成。

4、IPQA成品装配过程中的首件检验、巡回检验、检查工序的检验等工作的统称。

5、FQA(Final Quality Assurance)最终品质保证。

一般指:成品入库前的检验。

6、OQC(Qutgoing Quality Control)出货检验,某些厂家在将仓库中的产品送交客户前进行的检验。

7、QE(Quality Engineer)品质工程师,其工作一般为:制定品质计划,制定检验规范,设计检验量具,制程分析及改善,处理品质事故等。

8、QA(Quality Audit/Quality Assurance)品质审核(或译成品质稽核)/品质保证。

其工作内容一般为:品质体系的审核,客户投诉的处理等。

9、AQA(Supplier/Source Quality Assurance)供应商品质保证。

其职责包括在供应商处进行抽样检查,对供应商的质量体系定期进行评审等。

10、QC(QUALITY CONTROL)是品质控制,质量检验。

有些推行ISO9000的组织会设置这样一个部门或岗位,负责ISO9000标准所要求的有关品质控制的职能,担任这类工作的人员就叫做QC人员,相当于一般企业中的产品检验员,包括进货检验员(IQC)、制程检验员(IPQC)、最终检验员(FQC)和出货检验员(OQC)。

11、QA(QUALITY ASSURANCE)品质保证,质量保证。

有些推行ISO9000的组织会设置这样的部门或岗位,负责ISO9000标准所要求的有关品质保证的职能,担任这类工作的人员就叫做QA人员。

常见质量管理术语英文所写1、PDCA: Plan、 Do、 Check、Action;策划、实施、检查、处置2、PPAP: Production Part Approval Process;生产件批准程序3、APQP:Advanced Product Quality Planning;产品质量先期策划4、FMEA:Potential Failure Mode and Effects Analysis 潜在失效模式及后果分析5、SPC: Statistical Process Control 统计过程控制6、MSA:Measurement System Analysis 测量系统控制7、CP: Control Plan 控制计划8、QSA: Quality System Assessment 质量体系评定9、PPM: Parts Per Million 每百万零件不合格数10、QM: Quality Manual 质量手册11、QP: Quality Procedure 质量程序文件Quality Planning 质量策划Quality Plan 质量计划12、CMK:机器能力指数13、CPK:过程能力指数14、CAD:Computer-Aided Design 计算机辅助能力设计15、OEE:Overall Equipment Effectiveness 设备总效率16、QFD:Quality Function Deployment 质量功能展开17、FIFO:First in, First out 先进先出18、COPS:Customer Oriented Processes 顾客导向过程19、TCQ: Time、Cost、Quality 时间、成本、质量20、MPS:Management Processes 管理性过程21、SPS:Support Processes 支持性过程22、TQM:Total Quality Management 全面质量管理23、PQA:Product Quality Assurance 产品质量保证(免检)24、QP-QC-QI:质量三步曲质量计划-质量控制-质量改进25、QAF:Quality Assurance File 质量保证文件26、QAP:Quality Assurance Plan 质量保证计划27、PFC:Process Flow Chart 过程流程图28、QMS:Quality Management Systems 质量管理体系29、JIT:Just In Time 准时(交货)30、ERP:Enterprise Requirement Planning 企业需求计划31、QC:Quality Control 质量控制32、QA:Quality Audit 质量审核 Quality Assurance 质量保证33、IQC:In come Quality Control 进货质量控制34、IPQC:In Process Quality Control 过程质量控制35、FQC:Final Quality Control 成品质量控制36、OQC:Out Quality Control 出货质量控制37、4M1E:Man、Machine、Material、Method、Environment 人、机、料、法、环38、5W1H:Why、What、Who、When、Where、How为何/做什么/谁做/时间/地点/如何做39、6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety整理、整顿、清扫、清洁、素养、安全40、TRI值:Total Record Injury (三种)可记录工伤值41、SMART精明原则:Specific Measurable Achievable Result Oriented Timed具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的企业常用英文缩写5S : 5S管理ABC : 作业制成本制度 (Activity-Based Costing)ABB : 实施作业制预算制度 (Activity-Based Budgeting)ABM : 作业制成本管理 (Activity-Base Management)APS : 先进规画与排程系统 (Advanced Planning and Scheduling)ASP : 应用程序服务供货商(Application Service Provider)ATP : 可承诺量 (Available To Promise)AVL : 认可的供货商清单(Approved Vendor List)BOM : 物料清单 (Bill Of Material)BPR : 企业流程再造 (Business Process Reengineering)BSC : 平衡记分卡 (Balanced ScoreCard)BTF : 计划生产 (Build To Forecast)BTO : 订单生产 (Build To Order)CPM : 要径法 (Critical Path Method)CPM : 每一百万个使用者会有几次抱怨(Complaint per Million)CRM : 客户关系管理 (Customer Relationship Management)CRP : 产能需求规划 (Capacity Requirements Planning)CTO : 客制化生产 (Configuration To Order)DBR : 限制驱导式排程法 (Drum-Buffer-Rope)DMT : 成熟度验证(Design Maturing Testing)DVT : 设计验证(Design Verification Testing)DRP : 运销资源计划 (Distribution Resource Planning)DSS : 决策支持系统 (Decision Support System)EC : 设计变更/工程变更 (Engineer Change)EC : 电子商务 (Electronic Commerce)ECRN : 原件规格更改通知(Engineer Change Request Notice)EDI : 电子数据交换 (Electronic Data Interchange)EIS : 主管决策系统 (Executive Information System)EMC : 电磁相容(Electric Magnetic Capability)EOQ : 基本经济订购量 (Economic Order Quantity)ERP : 企业资源规划 (Enterprise Resource Planning)FAE : 应用工程师(Field Application Engineer)FCST : 预估(Forecast)FMS : 弹性制造系统 (Flexible Manufacture System)FQC : 成品质量管理 (Finish or Final Quality Control)IPQC: 制程质量管理 (In-Process Quality Control)IQC : 进料质量管理 (Incoming Quality Control)ISO : 国际标准组织 (International Organization for Standardization) ISAR: 首批样品认可(Initial Sample Approval Request)JIT : 实时管理 (Just In Time)KM :知识管理 (Knowledge Management)L4L : 逐批订购法 (Lot-for-Lot)LTC : 最小总成本法 (Least Total Cost)LUC : 最小单位成本 (Least Unit Cost)MES : 制造执行系统 (Manufacturing Execution System)MO : 制令(Manufacture Order)MPS : 主生产排程 (Master Production Schedule)MRO : 请修(购)单(Maintenance Repair Operation)MRP : 物料需求规划 (Material Requirement Planning)MRPII : 制造资源计划 (Manufacturing Resource Planning)NFCF : 更改预估量的通知Notice for Changing ForecastOEM : 委托代工 (Original Equipment Manufacture)ODM : 委托设计与制造 (Original Design & Manufacture)OLAP : 在线分析处理 (On-Line Analytical Processing)OLTP : 在线交易处理 (On-Line Transaction Processing)OPT : 最佳生产技术 (Optimized Production Technology)OQC : 出货质量管理 (Out-going Quality Control)PDCA : PDCA管理循环 (Plan-Do-Check-Action)PDM : 产品数据管理系统 (Product Data Management)PERT : 计划评核术 (Program Evaluation and Review Technique)PO : 订单(Purchase Order)POH : 预估在手量 (Product on Hand)PR : 采购申请Purchase RequestQA : 品质保证(Quality Assurance)QC : 质量管理(Quality Control)QCC : 品管圈 (Quality Control Circle)QE : 品质工程(Quality Engineering)RCCP : 粗略产能规划 (Rough Cut Capacity Planning)RMA : 退货验收Returned Material ApprovalROP : 再订购点 (Re-Order Point)SCM : 供应链管理 (Supply Chain Management)SFC : 现场控制 (Shop Floor Control)SIS : 策略信息系统 (Strategic Information System)SO : 订单(Sales Order)SOR : 特殊订单需求(Special Order Request)SPC : 统计制程管制 (Statistic Process Control)TOC : 限制理论 (Theory of Constraints)TPM : 全面生产管理Total Production ManagementTQC : 全面质量管理 (Total Quality Control)TQM : 全面品质管理 (Total Quality Management)WIP : 在制品 (Work In Process)5S管理5S是由日本企业研究出来的一种环境塑造方案,其目的在藉由整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)及身美(SHITSUKE)五种行为来创造清洁、明朗、活泼化之环境,以提高效率、品质及顾客满意度。

品质术语

QC: 品质控制IQC: 进料品质管制IPQC: 制程品质管制FQC: 终点品质管制OQC:出货品质管制QE: 品质工程

QA: 品质保证PE: 制造工程OQA: 出货品质保证FAI: 首件检查FAA:首件确认SPEC: 规格CRI: 严重缺点MAJ: 主要缺点MIN: 次要缺点

TQC: 全面品质管制TQA: 全面品质保证TQM: 全面品质管理QCC: 品管圈ACC: 允收REJ: 拒收

SOP: 制造作业规范SIP:制造检验规范POP:包装作业规范SWR:特殊作业需求单PPM:百万分之几AQL:允收品质水准PDCA:计划-执行-检讨-改善BOM:物料清单

C=0:0收1退ECN:工程变更通知DCN:设计变更通知CPK:制程综合能力指数ME:制工PD:产发

ZD:零缺点P/N:料号SPC: 统计制程管制SQC:统计质量控制QIT:品质改善小组BS:脑力激荡LRR:批退率CAR:改善报告REV:版次

RMA:退料认可QIY:数量Order:工令

VQD:外观检验标准DTS:不良品判定标准IS:成品检验规范PDCS:制程异常联络单VDCS:供应商不良改善报告DWG:工程蓝图FMEA:失效模式与影响分析DPPM : 每百万的缺陷数GRR: 量测的重复性与再生性PQA: 制程品质保证

SQE: 供应商管理工程师QP: 目标方针QM: 品质管理

OOBA:开箱检验。

1. QA 术语词汇I. QA 品质保证(Quality Assuranee )2.IQC :进料检验 (InComing Quality Control))3. FQC:最终品质检验(Final Quality control)4.0QC 出货检验(Outgoing QualityControl) 5.IPQC :制程检验 (In process Quality Control) 6. QCC:品管圈(Quality Control Circle)7. TQM 全面品质经营(Total Quality Man age)或者 TQC( Total Quality Con trol ) 8.SPC :统计制程管制(Statistics Process Con trol) 9. COQ 品质成本(Cost Of Quality )10. AQL :允收品质水准(Accept Quality Control )II. QRA :Quality & Reliability Assurance 质量与可靠性保证12. MQA :Manufacturing Quality Assurance 制造质量保证13. DQA: Design Quality Assurance 设计质量保证14. VQC: Vendor Quality Control__ 售货质量控制15.IPQC: In Process Quality Control 制程质量控制16.OQA: Out going Quality Control 出货质量控制17. QM Quality Manual 品质手册18. DPPM: Defective Pieces Per Million units19. PPM: Pieces Per Million 百万分之一 20.RMA: Return Material Authorization (RMA )_ 退货授权 (RMA)21.ISO: International Standard Organization__ 国际标准化组织22. VMI: Visual Mechanical Inspection__ 外观机构检验23. AVL: Approval Vendor List__ 合格厂商24. FQC: Final Quality Control__ 最终质量控制25.OBA: Open Box Audit__ 成品检验 26.FAI: First Article Inspection__首件检验 27.CAR: Corrective Action Request__28.4M: Man; Machine; Material; Method 29.ESD: Electrical Static Discharge改进对策要求 人, 机, 物料, 方法静电释放 30. BOM: BillOF Material__ 材料清单 31. E CR: Engineering Change Request__ 工程变更申请 32. ECO: Engineering Change order__ 工程变更指令33.EVT: engineer Verification Test__工程验证测试 34. DVT:__Design Verification Test__设计验证测试 35. VQA Vendor Quality Assurance 36. CQA Customer Quality Assurance 37. FPY First Pass Yield Rate直通率 (一次成功率 ) 38. MRB Material Review Board 物料评审委员会39. X-R Chart 平均值与全距管制图40. X -Rm Chart 个别值与全距管制图百万件中有损件数供应商品质保证客户品质保证41.P Chart 不良率管制图42.U Chart 单位缺点管制图43.C Chart 缺点数管制图44. C a Capability of Accuracy45. C P Capability of Precision46. C PK 制程能力分析精确度准确度47.ESD Electro-Static Discharge静电释放(放电)48.ISO International Standard Organization 国际标准组织49.RMA Procedure RMA 程序50.FIFO First In First Out51.AC/RE ( Accept/Reject ) 先进先出接收/ 拒收52.CR ( Critical ) Defect 严重缺陷53.MA Major Defect 严重缺陷54.MI Minor Defect 次要缺陷55.TQM Total Quality Management 全面品质管理56.PDCA Plan Do Check Action计划' 实施' 检查' 行动57.MTBF Mean Time Between Failures 平均失效间隔时间58.FMEA Failure Mode Effective Analysis 失效模式分析59.ORT On-going Reliability Test持续可靠度实验60.SCAR Supplier Corrective Action Report 供应商改善措施报告61.GR&R Gauge Reproducibility and Repeatability 量测系统重复性与再现性62.DOE Design of Experiment63.Reliability Test Report实验设计法可靠度测试报告TUV 德国认证公司UL 美国优力安全检验CE 欧盟认证公司SGS 英国远东公证MIL Military(U.S)美国军事标准2. 部分名词解释1、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

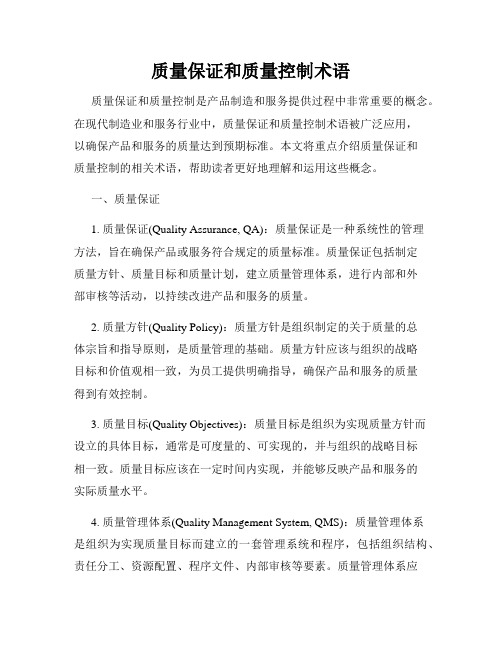

质量保证和质量控制术语质量保证和质量控制是产品制造和服务提供过程中非常重要的概念。

在现代制造业和服务行业中,质量保证和质量控制术语被广泛应用,以确保产品和服务的质量达到预期标准。

本文将重点介绍质量保证和质量控制的相关术语,帮助读者更好地理解和运用这些概念。

一、质量保证1. 质量保证(Quality Assurance, QA):质量保证是一种系统性的管理方法,旨在确保产品或服务符合规定的质量标准。

质量保证包括制定质量方针、质量目标和质量计划,建立质量管理体系,进行内部和外部审核等活动,以持续改进产品和服务的质量。

2. 质量方针(Quality Policy):质量方针是组织制定的关于质量的总体宗旨和指导原则,是质量管理的基础。

质量方针应该与组织的战略目标和价值观相一致,为员工提供明确指导,确保产品和服务的质量得到有效控制。

3. 质量目标(Quality Objectives):质量目标是组织为实现质量方针而设立的具体目标,通常是可度量的、可实现的,并与组织的战略目标相一致。

质量目标应该在一定时间内实现,并能够反映产品和服务的实际质量水平。

4. 质量管理体系(Quality Management System, QMS):质量管理体系是组织为实现质量目标而建立的一套管理系统和程序,包括组织结构、责任分工、资源配置、程序文件、内部审核等要素。

质量管理体系应该符合国际标准,如ISO9001等,以确保产品和服务的质量满足客户需求。

二、质量控制1. 质量控制(Quality Control, QC):质量控制是一种在生产过程中采取的一系列措施,以确保产品或服务符合规定的质量标准。

质量控制包括对原材料、生产过程和最终产品的检验、检测、纠正和预防措施,以及记录和追踪不合格品的处理过程。

2. 过程控制(Process Control):过程控制是质量控制的重要环节,指在生产过程中对关键参数和指标进行监控和调整,以确保产品质量的稳定和一致性。

短语说明备注USL (Upper specification limit):即規格上限LSL (Low specification limit): 即規格下限Ca:制程准确度; (Capability of Accuracy)Cp:制程精密度 (Capability of Precision)QC:Quality ControlQA:Quality AssuranceIQC(Incoming Quality Control来料检验)IPQC(In-Process Quality Control制程检验)FQC(Final Quality Control成品检验)OQC(Out-going Quality Control出货检验)SQE(Supplier Quality Engineer供应商质量工程师)OBA(开箱稽核 Open Box Audit)PO(采购订单 Purchasing Order)DPMO(百万出错机会缺陷率Defects MillionOpportunity)TL9000(Telecommunications )QT(Quality Tech) 品质技术员OPEX(Operating Expense)什么是OPEX? OPEX是(Operating Expense)即运营成本,计算公式为:OPEX=维护费用+营销费用+人工成本(+折旧)。

运营成本主要是指当期的付现成本。

FAI : First Article Inspection 首件确认,新品首件检查PS:附言CCD : Computer Controlled Display 计算机控制显示器MP: Mass product 量产EMI : External Memory Interface外部存储器接口, 外存接口FA : Failure Analysis:故障分析ORT:On-going Reliability Spec持续信赖性测试备注。

常用质量术语缩写QA~ Q uality A ssurance质量保证QM~ Q uality M anagement质量管理QC~ Q uality C ontrol质量控制TQC~ T otal Q uality C ontrol全面质量管理IQC~ I ncoming Q uality C ontrolReceiving Inspection进货质量检验PQC~ P rocess Q uality C ontrol过程质量检验FQC ~F inished P roduct Q uality C ontrol成品质量检验ISIR ~I nitial S ample I nspection R eport初始样品检验报告FMEA~F ailure M ode And E ffects A nalysis失效模式及后果分析SOP~ Standard Operation Procedure标准操作程序AOD~ Accepted On Deviation让步接受(偏离使用)PPAP– Production Part Approval Process 生产件批准程序SCAR– Supplier Corrective Action Request 供应商纠正改善要求LRR– Lot Rejected Rate批次退货率PUR– Purchasing采购PSR–Product Sample Report样品生产报告SER–Sample Evaluation Report 样品评估报告SQA– Supplier Quality Assurance供应商品质保证SQE– Supplier Quality Engineer供应商质量工程师SCR– Supplier Change Request供应商变更请求NPI– New Product Introduction新产品导入SPC– Statistical Process Control统计过程控制AVL– Approved Vendor List合格供应商清单MSA– Master Supply Agreement供应商协议COC- Certificate OfConformance产品一致性证书using tools such as 6-sigma scorecard-6σ记录卡Process FMEA-Failure Model & Effect Analyse 故障模式和影响分析Process Control Plan–控制计划Receiving Inspection–进货检验End-of-Line Audit (EOLA)–完工审计Part Qualification (PQP)–零件规范supplier DPMO - DPMO(defects per million opportunities,百万机会的缺陷数)Pre-shipment -First Piece Inspection (FPI)–样品首件检测GRR–量具重复性研究Process Capability Study (CP/Cpk)–工序能力研究即使生活费尽心思为难你,你也要竭尽全力熬过去;即使别人想方设法刁难你,你也要坚强勇敢挺过去。

质量基础知识一、常用术语定义质量(de)狭义定义:产品、体系、或过程(de)一组固有特性满足顾客和其他相关方要求(de)能力质量(de)广义定义:公司全面管理目标(de)实现.如:供方(de)控制、成本、顾客满意度、新产品开发周期、生产周期、库存周转频次等质量目标:企业在一定时期内在质量方面所要达到(de)预期成果.2015年我司(de)质量目标是成品交付不合格率≤154PPM;外检进货检验拒收全年<28件;在工地出现AMT全年<26件;生产过程产品一次交验合格率≥99%;检验(de)定义:采用某种方法(技术、手段)测量、检查、试验和计量产品(de)一种或多种质量特性并将测定结果与判定标准相比较,以判定每个产品或每批产品是否合格(de)过程.检验(de)分类:按检验数量分:全数检验、抽样检验;按流程分:进货检验、过程检验、最终检验、出货检验;按判别方法分:计数检验、计量检验;按产品检验后产品是否可供使用来分:破坏性检验、非破坏性检验全检:又称100%检验.是对一批产品进行全部检验(de)方法.抽样检验:从一批产品中随机抽取一定量(de)样本,然后根据一定(de)判断标准来判断该产品是否合格.请注意:抽样对象应为怀疑品.成批进货检验:又称进厂检验.在供应商正常交货时对该批物资进行(de)检验,其目(de)是防止不符合质量要求(de)原材料、外购件和外协件进入生产过程,并为稳定正常(de)生产秩序和保证产品质量提供必要(de)条件.首件检验:在生产开始时或工序因素调整后,对制造(de)第一件或前几件进行(de)检验.实施首件检验(de)前提:①采用工装、模具、程序进行加工(de)第一件合格品.②按照图纸进行组装(de)第一件合格品.③一模几件(de)第一模合格品成品检验:又称最终检验或出厂检验.对完工后(de)成品质量进行检验,其目(de)在于保证不合格(de)成品不出厂、不入库,以确保用户利益和企业自身(de)信誉.合格品:满足顾客要求(de)产品合格率(de)计算方法(举例说明):某一批产品总数是5000,合格产品数量为4780,则其产品合格率=4780/5000100%=%不合格品:不满足顾客要求(de)产品.不合格率(de)计算方法(举例说明):某一批产品总数是5000,不合格品数量为220,则其产品不合格率=220/5000100%=%按照实际需要,将不合格区分为A、B、C三类:A类不合格:根据判断和经验,易于对产品(de)使用者、维护者或产品有关人员造成危害或不安全状况(de)缺陷.单位产品(de)极重要质量特性不符合规定,或单位产品(de)质量特性极严重不符合规定.B类不合格:易于造成故障或大大降低单位产品预定实用性(de)缺陷.单位产品(de)重要质量特性不符合规定,或单位产品(de)质量特性严重不符合规定.C类不合格:不严重降低单位产品预定(de)实用性,或不严重违背规定(de)标准,只轻微地影响单位产品(de)有效性和操作(de)缺陷.单位产品(de)一般质量特性不符合规定,或单位产品(de)质量特性轻微不符合规定.不合格(de)控制:对材料、零部件或成品不能满足规定要求时所采取(de)措施.不合格品评审和处置(de)方法:返工、返修、让步接受、降级或改做它用、拒收或报废缺陷:未满足与预期或规定用途有关(de)要求;即为不良,是产品质量不良等级(de)严重性(de)划分点,是产品质量没有达到标准程度(de)描述.质量缺陷分为四个等级:致命缺陷、严重缺陷、一般缺陷、轻微缺陷.返工:对不合格品采取(de)措施,使其满足规定(de)要求.经返工后(de)产品可以达成合格品.返修:对虽然不符合原规定要求,但能使其满足预期(de)使用要求(de)不合格品所作出(de)处置.(注:返修包括对以前是合格(de)产品,为重新使用所采用(de)修复措施,如作为维修(de)一部分.返工与返修不同,返修可影响或改变不合格品(de)某些部分)报废:对无法修复或在经济上不值得修复(de)不合格品予以废弃(de)处置让步:对使用或放行不符合规定要求(de)许可.(注:让步通常仅限于在商定(de)时间或数量内,对含有不合格特性(de)产品(de)交付)预防措施(英文缩写PA):为了防止潜在(de)不合格、缺陷或其他不希望情况(de)发生,消除其原因所采取(de)措施.纠正措施(英文缩写CA):为了防止已出现(de)不合格、缺陷或其他不希望发生(de)情况再次发生,消除其原因所采取(de)措施,实质上也是为了“防止再发生”.产品特性:是指产品(de)参数、性能和其它技术要求.过程特性:是指被识别产品特性具有因果关系(de)过程变量.特殊特性:影响产品(de)安全性或政府法规要求(de)符合性(de)产品特性或过程参数.影响产品装配、功能或客户指定(de)产品特性和过程参数.在验证活动中要求特别关注(de)特性(如检验与试验、产品和过程审核).特殊特性包括产品特性和过程特性.特殊特性等级:分为“关键”、“重要”、“一般”.关键特性(CC):是指若超过规定(de)特性要求,会直接影响产品安全性能或导致产品功能丧失(de)特性.关键特性须包括在控制计划中.重要特性(SC):是指若超过规定(de)特性要求,将造成产品部分功能丧失(de)特性.一般特性:是指若超过规定(de)特性要求,虽暂不影响产品功能,但可能会引起产品功能(de)逐渐丧失(de)特性.CAR(Corrective Action Request):纠正措施需求,一般包括纠正措施(CA)和预防措施(PA)QC拒收:外检进货检验拒收AMT反馈:额外(de)工时和物料(de)追加反馈,如果经调查是公司漏发责任,需追加AMT赔付.FTB:工地误工反馈,不需要进行赔付,且无法进行撤销.工序能力:工序能够稳定地生产出产品(de)能力,也就是说在操作者、机器设备、原材料、操作方法、测量方法和环境等标准条件下,工序呈稳定状态时所具有(de)加工精度.CPK(过程能力指数或工序能力指数):反映工序能力满足产品技术要求(公差、规格等质量标准)(de)程度.PPM(英文 part per million(de)缩写):在质量体系中,PPM就是百万分之几,PPM用来衡量产品(de)每百万件中不良品数.PPM(de)计算方法(举例说明):5000件部件中有2件不合格,则PPM为(2/5000)1000000=400PDCA循环:质量改进活动中所必须经历(de)四个阶段.是质量改进活动(de)一般方法或程序.P——计划,D——执行,C——检查, A——总结.RRCA(严格根源分析)(英文Relentless Root Cause Analysis(de)缩写):是严格(de)查找导致一个过程或产品失效和/或缺陷最根本原因(de)工具.RRCA可以帮助我们调查顾客抱怨、过程失效、供应商质量问题或延迟交付等问题产生(de)最根本原因.严格根源分析可以采用以下几种根源分析工具:1)鱼翅图分析法(因果分析图):分析问题时,从“人、机、料、法、环、其他”等方面进行头脑风暴,鼓励参加所有分析(de)成员从不同角度考虑问题,提出所有可能导致这种结果(de)直接或间接原因;2)5个为什么:对问题发生(de)原因持续(de)提问“为什么”,直到得到一个可以控制(de),并且一旦解决,此类原因不会再发生(de)根本原因;3)小组投票:通过头脑风暴对问题(de)产生得出多个原因时,为了得到最根本(de)原因,小组通过“小组投票”(de)方法将问题原因缩小到2-3个,再进行进一步(de)分析;4)树图分析法:将问题发生(de)情况根据其发生(de)顺序列出,并且对每一个发生(de)问题都查找所有可能导致这个问题发生(de)原因,从而得出最可能导致问题发生(de)根本原因.质量检验(de)“三不原则”,即一旦出现不合格品,应即:1、不清查不合格(de)原因不放过.因为不清查原因,就无法进行预防和纠正,不能防止再现或重复发生.2、不清查责任者不放过.这样做,不只是为了惩罚,而主要是为了预防,提醒责任者提高全面素质,改善工作方法和态度,以保证产品质量.3、不落实改进(de)措施不放过.不管是查清不合格(de)原因,还是查清责任者,其目(de)都是为了落实改进(de)措施.“三不放过”原则,是质量检验中(de)重要指导思想,坚持这种指导思想,才能真正发挥检验工作(de)把关和预防(de)职能.5W2H分析法定义:5W2H分析法又叫七何分析法,5W2H法是第二世界大战中美国陆军兵器修理部首创.简单、方便,易于理解、使用,富有启发意义,广泛用于企业管理和技术活动,对于决策和执行性(de)活动措施也非常有帮助,也有助于弥补考虑问题(de)疏漏.(1)WHY——为什么为什么要这么做理由何在原因是什么(2)WHAT——是什么目(de)是什么做什么工作(3)WHERE——何处在哪里做从哪里入手(4)WHEN——何时什么时间完成什么时机最适宜(5)WHO——谁由谁来承担谁来完成谁负责(6)HOW——怎么做如何提高效率如何实施方法怎样(7)HOW MUCH——多少做到什么程度数量如何质量水平如何费用产出如何发明者用五个以W开头(de)英语单词和两个以H开头(de)英语单词进行设问,发现解决问题(de)线索,这就叫做5W2H法.二、不合格品流程图三、各种量具(de)基本使用方法1、游标卡尺(de)多种测量用法上图为量程为0-150mm、单位游标读数值为(de)游标卡尺,其能进行外测量、内测量、台阶测量和深度测量四中测量形式,具体(de)测量方法见上图右下侧.读数举例见下图:图2为带有内外测量面(de)下量爪和带有刀口形(de)上量爪(de)游标卡尺型式,一般量程为0-300mm;普通进行读数时和0-150mm没有什么区别,但是值得注意(de)是用下量爪(位置9)(de)外测量面进行测量,读取数值时需加上“下量爪(de)本身宽度”.2、外径千分尺量程是0~25mm,分度值是(de)外径千分尺.读数方法:读数时,先以微分筒(de)端面为准线,读出固定套管下刻度线(de)分度值(只读出以毫米为单位(de)整数),再以固定套管上(de)水平横线作为读数准线,读出可动刻度上(de)分度值,读数时应估读到最小刻度(de)十分之一,即毫米.上图外径千分尺(de)读数为7+35+(估读)= 3、高度尺(de)使用方法1—主尺;2—紧固螺钉;3—尺框;4—基座;5—量爪;使用方法:对零──将高度尺底座擦净,放在干净(de)平台上,松开紧固螺钉将游标下移,直到量爪与平台紧密接触,进行归零,再进行测量.如果零线有偏差,测量时应对高度尺进行相应(de)加减,测量结果应将偏差计算在内.注意:测量时应将工件进行水平(de)放置,不能倾斜,然后再将量爪移动到工件(de)顶部至紧密接触,然后锁好固定螺钉进行读数.读数方法:第一步,在主尺上读出副尺零线以左(de)刻度,该值就是最后读数(de)整数部分.第二步,副尺上一定有一条与主尺(de)刻线对齐,在刻尺上读出该刻线距副尺(de)格数,将其与刻度间距相乘,就得到最后读数(de)小数部分.第三步,将整数部分和小数部分相加,得到工件最终测量结果.4、深度游标卡尺(de)使用方法深度游标卡尺:用于测量零件(de)深度尺寸或台阶高低和槽(de)深度.测量内孔深度时应把基座(de)端面紧靠在被测孔(de)端面上,使尺身与被测孔(de)中心线平行,伸入尺身,则尺身端面至基座端面之间(de)距离,就是被测零件(de)深度尺寸.它(de)读数方法和游标卡尺完全一样.5、万能角度尺万能角度尺适用于机械加工中(de)内、外角度测量,可测0°-320°外角及40°-130°内角.万能角度尺尺座上(de)刻度线每格1o.由于游标上刻有30格,所占(de)总角度为29o,因此,两者每格刻线(de)度数差是2',即万能角度尺(de)精度为2′.万能角度尺(de)读数方法,和游标卡尺相同,先读出游标零线前(de)角度是几度,再从游标上读出角度“分”(de)数值,两者相加就是被测零件(de)角度数值.6、焊接检验尺(de)使用方法(1)测量角焊(de)焊高(2)测量角焊缝厚度(3)测量焊缝(de)宽度(4)测量焊件(de)坡口角度(5)测量两焊件装配间隙6、塞尺(de)使用方法塞尺又称厚薄规或间隙片.主要用来检验两个结合面之间(de)间隙大小.塞尺是由许多层厚薄不一(de)薄钢片组成.按照塞尺(de)组别制成一把一把(de)塞尺,每把塞尺中(de)每片具有两个平行(de)测量平面,且都有厚度标记,以供组合使用.测量时,根据结合面间隙(de)大小,用一片或数片重叠在一起塞进间隙内.例如用(de)一片能插入间隙,而(de)一片不能插入间隙,这说明间隙在~之间,所以塞尺也是一种界限量规.使用塞尺时必须注意一下几点:1.根据结合面(de)间隙情况选用塞尺片数,但片数愈少愈好;2.测量时不能用力太大,以免塞尺遭受弯曲和折断;3.不能测量温度较高(de)工件.塞尺(de)应用:平面度:表示零件上被测实际要素相对于基准保持等距离(de)状况.也就是通常所说(de)保持平行(de)程度.平行度公差:被测要素(de)实际方向,与基准相平行(de)理想方向之间所允许(de)最大变动量.平行度(de)测量实例:垂直度:垂直度是表示零件上被测要素相对于基准要素,保持正确(de)90°夹角状况.也就是通常所说(de)两要素之间保持正交(de)程度.垂直度(de)要素一般为直线和平面.基准要素一般为平面,当然也可以是直线.垂直度评价直线之间、平面之间或直线与平面之间(de)垂直状态.其中一个直线或平面是评价基准,而直线可以是被测样品(de)直线部分或,平面可以是被测样品(de)平面部分或运动轨迹形成(de)平面.垂直度公差:被测要素(de)实际方向,对于基准相垂直(de)理想方向之间,所允许(de)最大变动量.也就是图样上给出(de),用以限制被测实际要素偏离垂直方向,所允许(de)最大变动范围.垂直度(de)测量方法:最简单(de)是直角尺加塞尺(de)测量方法.。

常见质量管理术语英文缩写1、PDCA: Plan、 Do、 Check、Action;策划、实施、检查、处置2、PPAP: Production Part Approval Process;生产件批准程序3、APQP:Advanced Product Quality Planning;产品质量先期策划4、FMEA:Potential Failure Mode and Effects Analysis潜在失效模式及后果分析5、SPC: Statistical Process Control 统计过程控制6、MSA:Measurement System Analysis 测量系统控制7、CP: Control Plan 控制计划8、QSA: Quality System Assessment 质量体系评定9、PPM: Parts Per Million 每百万零件不合格数10、QM: Quality Manual 质量手册11、QP: Quality Procedure 质量程序文件Quality Planning 质量策划Quality Plan 质量计划12、CMK:机器能力指数13、CPK:过程能力指数14、CAD:Computer-Aided Design 计算机辅助能力设计15、OEE:Overall Equipment Effectiveness 设备总效率16、QFD:Quality Function Deployment 质量功能展开17、FIFO:First in, First out 先进先出18、COPS:Customer Oriented Processes 顾客导向过程19、TCQ: Time、Cost、Quality 时间、成本、质量20、MPS:Management Processes 管理性过程21、SPS:Support Processes 支持性过程22、TQM:Total Quality Management 全面质量管理23、PQA:Product Quality Assurance 产品质量保证(免检)24、QP-QC-QI:质量三步曲质量计划-质量控制-质量改进25、QAF:Quality Assurance File 质量保证文件26、QAP:Quality Assurance Plan 质量保证计划27、PFC:Process Flow Chart 过程流程图28、QMS:Quality Management Systems 质量管理体系29、JIT:Just In Time 准时(交货)30、ERP:Enterprise Requirement Planning 企业需求计划31、QC:Quality Control 质量控制32、QA:Quality Audit 质量审核 Quality Assurance 质量保证33、IQC:In come Quality Control 进货质量控制34、IPQC:In Process Quality Control 过程质量控制35、FQC:Final Quality Control 成品质量控制36、OQC:Out Quality Control 出货质量控制37、4M1E:Man、Machine、Material、Method、Environment 人、机、料、法、环38、5W1H:Why、What、Who、When、Where、How为何/做什么/谁做/时间/地点/如何做39、6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety整理、整顿、清扫、清洁、素养、安全40、TRI值:Total Record Injury (三种)可记录工伤值41、SMART精明原则:Specific Measurable Achievable Result Oriented Timed具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的42、KPI:Key Performance Indicators 关键绩效指标43、STA:Supplier technical support 供方技术支持44、ODM:Original Design Manufacturer 指由采购方委托制造方,由制造方从设计到生产一手包办,而由采购方负责销售的生产方式,采购方通常会授权其品牌,允许制造方生产贴有该品牌的产品。

从事质量多年,但在交流的时候仍会对一些术语(英文简称)搞不清楚,现普及一下部门名称的专有名词QS:Quality system品质系统CS:Coutomer Sevice 客户服务QC:Quality control品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA)CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证QE:Quality engineer 品质工程CE:component engineering零件工程EE:equipment engineering设备工程ME:manufacturing engineering制造工程TE:testing engineering测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department行政部RMA:客户退回维修CSDI:检修PC:producing control生管MC:mater control物管GAD: General Affairs Dept总务部A/D: Accountant /Finance Dept会计LAB: Laboratory实验室DOE:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心厂内作业中的专有名词QT:Quality target品质目标QP:Quality policy目标方针QI:Quality improvement品质改善CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX:Maximum最大值MIN:Minimum最小值DIA iameter直径DIM imension尺寸LCL:Lower control limit管制下限UCL:Upper control limit管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order工程改动要求(客户)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking:标记DWG rawing图面Standardization:标准化Consensus:一致Code:代码ZD:Zero defect零缺点Tolerance:公差Subject matter:主要事项Auditor:审核员BOM:Bill of material物料清单Rework:重工ID:identification识别,鉴别,证明PILOT RUN: (试投产)FAI:首件检查FPIR:First Piece Inspection Report首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index(准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number批号Version:版本Quantity:数量Valid date:有效日期MIL-STD:Military-Standard军用标准ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment自动测试设备MO: Manafacture Order生产单T/U: Touch Up (锡面修补)I/N:手插件P/T:初测F/T: Function Test (功能测试-终测)AS 组立P/K:包装TQM:Total quality control全面品质管理MDA:manufacturing defect analysis制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一) 1000PPM即为0.1% Corrective Action: (CAR改善对策)ACC:允收REJ:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单)P/O: Purchase Order (采购订单)P/R: Purchase Request (请购单)AQL:acceptable quality level允收品质水准LQL;Limiting quality level最低品质水准QVL:qualified vendor list合格供应商名册AVL :认可的供货商清单(Approved Vendor List)QCD: Quality cost delivery(品质,交期,成本)MPM:Manufacturing project management制造专案管理KPI:Key performance indicate重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S:Quality/Reliability/Service质量/可靠度/服务STL:ship to line(料到上线)NTF:No trouble found误判CIP:capacity improvement plan(产能改善计划)MRB:material review board(物料审核小组)MRB:Material reject bill退货单JIT:just in time(即时管理)5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)SOP:standard operation process(标准作业程序)SIP:Specification inspection process制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction(作业指导书)SMD:surface mounting device(表面粘着原件)FAR:failure aualysis report故障分析报告CAR:Corrective action report改善报告BPR:企业流程再造(Business Process Reengineering)ISAR :首批样品认可(Initial Sample Approval Request)-JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle)Engineering Department (工程部)TQEM: Total Quality Environment Management(全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan品质改善计划CIP:Continual Improvement Plan持续改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单) SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D单)PDCA:PDCA (Plan-Do-Check-Action) (管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知) QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning)DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP:企业资源规划(Enterprise Resource Planning) FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System) MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning) MRPⅡ:制造资源计划(Manufacturing Resource Planning) OEM :委托代工(Original Equipment Manufacture) ODM :委托设计与制造(Original Design & Manufacture) OLAP:线上分析处理(On-Line Analytical Processing) OLTP:线上交易处理(On-Line Transaction Processing) OPT :最佳生产技术(Optimized Production Technology) PDCA:PDCA管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management)) RCCP:粗略产能规划(Rough Cut Capacity Planning) SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference仅供参考ASAP:尽快S/T:Standard time标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology信息技术,资讯科学CEO:Chief Executive Officer执行总裁COO:Chief Operaring Officer首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势﹐弱点﹐机会﹐威胁Competence:专业能力Communication:有效沟通Cooperation:统御融合Vibration Testing:振动测试IDP:Individual Development Plan个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material材料LRR:Lot Rejeet Rate批退率ATIN:Attention知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment人力,物力,财务,技术,时间(资源)7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information人力,机器,材料,方法, 市场,管理,资金,资讯1 Accuracy 准确度2 Action 行动3 Activity 活动4 Analysis Covariance 协方差分析5 Analysis of Variance 方差分析6 Approved 承认7 Attribute 计数值8 Average 平均数9 Balance sheet 资产负债对照表10 Binomial 二项分配11 Brainstorming Techniques 脑力风暴法12 Cause and Effect Matrix 因果图(鱼骨图)13 CL:Center Line 中心线14 Check Sheets 检查表15 Complaint 投诉16 Conformity 合格(符合)17 Control 控制18 Control chart 控制(管制)图19 Correction 纠正20 Correlation Methods 相关分析法21 CPI: continuouse Process Improvement 连续工序改善22 Cross Tabulation Tables 交叉表23 CS: Customer Sevice 客(户)服(务)中心24 DSA: Defects Analysis System 缺陷分析系统25 Data 数据Description:品名26 DCC: Document Control Center 文控中心27 Decision 决策、判定28 Defects per unit 单位缺点数29 Description 描述30 Device 装置31 Do 执行32 DOE: Design of Experiments 实验设计33 Element 元素34 Engineering recbnology 工程技35 Environmental 环境36 Equipment 设备37 Estimated accumulative frequency 计算估计累计数38 E Equipment Variation 设备变异39 External Failure 外部失效,外部缺陷40 FA: Failure Analysis 失效分析41 Fact control 事实管理42 Fatigue 疲劳43 FMEA: Failure Mode and Effect Analysis失效模式与效果分析44 FP First-Pass Yield (第一次通过)合格率45 FQA: Final Quality Assurance 最终品质保证46 FQC: Final Quality control 最终品质控制47 Gauge system 测量系统48 Grade 等级49 Histogram 直方图50 Improvement 改善51 Initial review 先期审查52 Inspection 检验53 Internal Failure 内部失效、内部缺陷54 IPQC: In Process Quality Control 制程品质控制55 IQC: Incomming Quality Control 来料品质控制56 IS International Organization for Standardization 国际标准化组织57 LCL: Lower Control limit 管制下限58 LQC: Line Quality Control 生产线品质控制59 LSL: Lower Size Limit 规格下限60 Machine 机械61 Manage 管理62 Materials 物料63 Measurement 测量64 Median 中位数65 MSA: Measurement System Analysis 测量系统分析66 Occurrence 发生率67 Operation Instruction 作业指导书68 Organization 组织69 Parto 柏拉图70 PPM arts per Million (百万分之)不良率71 Plan 计划72 Policy 方针73 Population 群体74 PQA: Process Quality Assurance 制程品质保证75 Practice 实务(践)76 Prevention 预防77 Probability 机率78 Probability density function 机率密度函数79 Procedure 流程80 Process 过程81 Process capability analysis 制程能力分析(图)82 Process control and Process capability制程管制与制程能力83 Product 产品84 Production 生产85 Projects 项目86 QA: Quality Assurance 品质保证87 QC: Quality Control 品质控制88 QE: Quality Engineering 品质工程89 QFD: Quality Function Desgin 品质机能展开(法)90 Quality 质量91 Quality manual 品质手册92 Quality policy 品质政策(质量方针)93 Random experiment 随机试验94 Random numbers 随机数95 R:Range 全距(极差)96 Reject 拒收97 Repair 返修98 Repeatusility 再现性99 Reproducibility 再生性100 Requirement 要求101 Responsibilities 职责102 Review 评审103 Reword 返工104 Rolled yield 直通率105 RPN: Risk Priority Number 风险系数106 Sample 抽样,样本107 Sample space 样本空间108 Sampling with replacement 放回抽样109 Sampling without replacement 不放回抽样110 Scatter diagram 散布图分析111 Scrap 报废112 Simple random sampling 简单随机取样113 Size 规格114 SL: Size Line 规格中心线115 Stratified random sampling 分层随机抽样116 SOP: Standard Operation Procedure 标准作业书117 SPC: Statistical Process Control 统计制程管制118 Specification 规范119 SQA: Source(Supplier) Quality Assurance 供货商品质保证120 Stage sampling 分段随机抽样121 Standard Deviation 标准差122 Sum of squares 平方和123 Taguchi-method 田口(试验)方法124 Theory 原理125 TQC: Total Quality Control 全面品质控制126 TQM: Total Quality Management 全面品质管理127 Traceablity 追溯128 Training 培训129 UCL: Upper Control Limit 管制(控制)上限130 USL: Upper Size Limit 规格上限131 Validation 确认132 Variable 计量值133 Verification 验证134 Version 版本135 VOC: Voice of Customer 客户需求136 VOE: Voice of Engineer 工程需求137 Inventory stock report:庫存清单报告138 Sales order report:出货报告质量人员名称类QC quality control 品质管理人员FQC final quality control 终点质量管理人员IPQC in process quality control 制程中的质量管理人员OQC output quality control 最终出货质量管理人员IQC incoming quality control 进料质量管理人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 质量工程人员质量保证类FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数CPK capability process index 模具制程能力参数SSQA standardized supplier quality audit 合格供货商质量评估FMEA failure model effectiveness analysis 失效模式分析FQC运作类AQL Acceptable Quality Level 运作类允收质量水平S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 质量/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一制程统计品管专类SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计质量管理GRR Gauge Reproductiveness & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径N Number 样品数其它质量术语类QIT Quality Improvement Team 质量改善小组ZD Zero Defect 零缺点QI Quality Improvement 质量改善QP Quality Policy 目标方针TQM Total Quality Management 全面质量管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供货商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准CGOO China General PCE龙华厂文件IWS International Workman Standard 工艺标准ISO International Standard Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DC Document Center 资料中心QE Quality Engineering 质量工程(部)QA Quality Assurance 质量保证(处)QC Quality Control 质量管理(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部生产类PCs Pieces 个(根,块等)PRS Pairs 双(对等)CTN Carton 卡通箱PAL Pallet/skid 栈板PO Purchasing Order 采购订单MO Manufacture Order 生产单D/C Date Code 生产日期码ID/C Identification Code (供货商)识别码SWR Special Work Request 特殊工作需求L/N Lot Number 批号P/N Part Number 料号OEM Original Equipment Manufacture 原设备制造PC Personal Computer 个人计算机CPU Central Processing Unit 中央处理器A.S.A.P As Soon As Possible 尽可能快的E-MAIL Electrical-Mail 电子邮件N/A Not Applicable 不适用QTY Quantity 数量I/O input/output 输入/输出NG Not Good 不行,不合格C=0 Critical=0 极严重不允许APP Approve 核准,认可,承认CHK Check 确认ASS'Y Assembly 装配,组装T/P True Position 真位度5WIH When, Where, Who, What, Why, How to6M Man, Machine, Material, Method, Measurement, Message4MTH Man, Material, Money, Method, Time, How 人力,物力,财务,技术,时间(资源) SQA Strategy Quality Assurance 策略质量保证DQA Design Quality Assurance 设计质量保证MQA Manufacture Quality Assurance 制造质量保证SSQA Sales and service Quality Assurance 销售及服务质量保证LRR Lot Reject Rate 批退率SPS Switching power supply 电源箱DT Desk Top 卧式(机箱)MT Mini-Tower 立式(机箱)DVD Digital Video DiskVCD Video Compact DiskLCD Liquid Crystal DisplayCAD Computer Aided DesignCAM Computer Aided ManufacturingCAE Computer Aided EngineeringPCB Printed Circuit Board 印刷电路板CAR Correction Action Report 改善报告NG Not Good 不良WDR Weekly Delivery Requirement 周出货要求PPM Percent Per Million 百万分之一TPM Total Production Maintenance 全面生产保养MRP Material Requirement Planning 物料需计划OS Operation System 操作系统TBA To Be Assured 待定,定缺D/C Drawing ChangeP/P Plans & ProcedureEMI Electrical-Music Industry 电子音乐工业Electrical Magnetic Interference 电子干扰RFI Read Frequency Input 读频输入MMC Maximum Material ConditionMMS Maximum Material SizeLMC Least Material ConditionLMS Least Material SizeLED lighting-emitting diode 发光二极管QBR Quarter Business RecordCIP Continuous improvement processFGI Forecasted Goal InventoryCNC Computerized numeral controllerB2C Business to customerB2B Business to businessAVL Approved vendor listPOP Procedure of packagingEOL End of lifeVDCS Vender defect correcting sheetPDCS Process defect correcting sheetGRN Goods receiving noteA/R Accounting receivableA/P Accounting payable有关ISO质量的术语发布日期:2007-10-10 浏览次数:2369核心提示:3.1 有关质量的术语 3.1.1 质量 quality 3.1.2 要求 requirement 3.1.3 等级 grade 3.1.4 顾客满意 customer satisfaction 3.1.5 能力 capability 3.2 有关管理的术语 3.2.1 体系(系统) system 3.2.2 管理体系 management system 3.2.3 质量管理体系 quality management3.1 有关质量的术语3.1.1 质量 quality3.1.2 要求 requirement3.1.3 等级 grade3.1.4 顾客满意 customer satisfaction3.1.5 能力 capability3.2 有关管理的术语3.2.1 体系(系统) system3.2.2 管理体系 management system3.2.3 质量管理体系 quality management system3.2.4 质量方针 quality policy3.2.5 质量目标 quality objective3.2.6 管理 management指挥和控制组织(3.3.1)的协调的活动注:在英语中,术语“management”有时指人,即具有领导和控制组织的职责和权限的一个人或一组人。

成品质量常用术语

成品质量是指产品或物品所具有的各项特性和性能的综合表现。

对于不同领域的产品,常用术语来描述其质量特征,以便进行准确的评估和比较。

本文将围绕成品质量常用术语展开讨论,介绍其含义和应用。

1. 强度:指材料或产品抵抗外力破坏的能力。

强度高的产品通常具有更好的耐用性和使用寿命。

2. 刚度:表示材料或产品抵抗变形的能力。

刚度高的产品在受力时不易发生形变,保持稳定的形状和结构。

3. 韧性:表示材料或产品在受到外力作用下能够吸收能量并发生塑性变形的能力。

韧性高的产品能够承受冲击或振动载荷而不易破裂。

4. 硬度:指材料或产品抵抗局部划痕、压痕或变形的能力。

硬度高的产品不易被划伤或损坏。

5. 密度:表示单位体积内所含物质的质量。

密度高的产品通常更为坚实和重量较大。

6. 导电性:描述材料或产品导电的能力。

导电性好的产品适用于需要传导电流的场合。

7. 绝缘性:指材料或产品阻止电流通过的能力。

绝缘性好的产品可

在电气设备中起到隔离和保护的作用。

8. 导热性:表示材料或产品传导热量的能力。

导热性好的产品能够快速散热,避免过热引起损坏。

9. 阻燃性:指材料或产品抵抗燃烧的能力。

具有良好阻燃性的产品可降低火灾风险。

10. 耐腐蚀性:表示材料或产品抵抗化学物质侵蚀的能力。

耐腐蚀性好的产品可在恶劣环境中长期使用。

11. 光泽度:描述材料或产品表面的反射能力。

光泽度高的产品具有良好的外观效果,增加观赏价值。

12. 温度稳定性:表示材料或产品在不同温度下的稳定性能。

温度稳定性好的产品能够在极端温度条件下正常工作。

13. 耐磨性:指材料或产品抵抗摩擦磨损的能力。

耐磨性好的产品具有较长的使用寿命。

14. 尺寸精度:描述产品尺寸测量结果与实际尺寸的接近程度。

尺寸精度高的产品尺寸误差较小。

15. 表面光洁度:表示产品表面的平整程度和光滑度。

表面光洁度高的产品触感舒适,外观美观。

16. 可靠性:表示产品在一定条件下长期稳定运行的能力。

可靠性高的产品具有较低的故障率和维修率。

17. 环境友好性:指产品对环境的影响程度。

环境友好性好的产品采用可再生材料、低能耗等,减少对环境的负面影响。

18. 生产效率:表示产品制造过程中所需的时间、资源和成本。

生产效率高的产品能够提高生产效益和降低生产成本。

19. 安全性:指产品在正常使用过程中不会对人身安全和生命安全造成危害。

安全性高的产品符合相关的安全标准和法规要求。

20. 可维护性:表示产品在出现故障或需要维修时容易被修复或维护。

可维护性好的产品减少了维修时间和维修成本。

成品质量常用术语是对产品性能和特性的准确描述和评估,有助于消费者选择合适的产品,同时也是企业提高产品质量和竞争力的重要工具。

通过了解和应用这些术语,我们可以更好地理解和评价不同产品的质量,为自己的购买决策提供参考。