热连轧浪形缺陷

- 格式:docx

- 大小:36.94 KB

- 文档页数:2

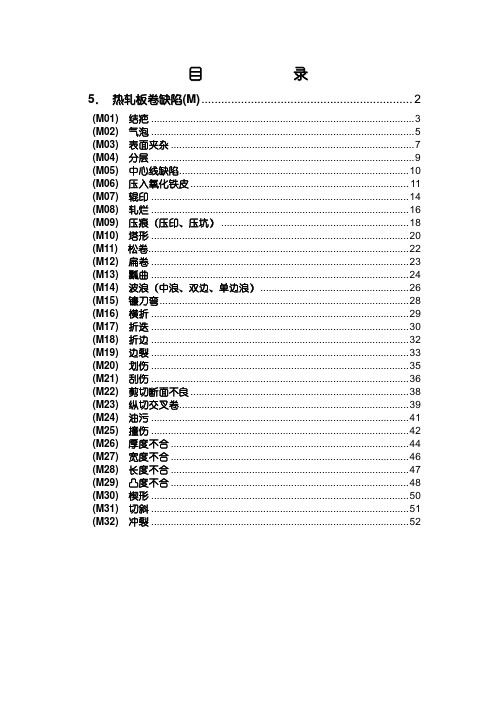

目录5.热轧板卷缺陷(M) (2)(M01) 结疤 (3)(M02) 气泡 (5)(M03) 表面夹杂 (7)(M04) 分层 (9)(M05) 中心线缺陷 (10)(M06) 压入氧化铁皮 (11)(M07) 辊印 (14)(M08) 轧烂 (16)(M09) 压痕(压印、压坑) (18)(M10) 塔形 (20)(M11) 松卷 (22)(M12) 扁卷 (23)(M13) 瓢曲 (24)(M14) 波浪(中浪、双边、单边浪) (26)(M15) 镰刀弯 (28)(M16) 横折 (29)(M17) 折迭 (30)(M18) 折边 (32)(M19) 边裂 (33)(M20) 划伤 (35)(M21) 刮伤 (36)(M22) 剪切断面不良 (38)(M23) 纵切交叉卷 (39)(M24) 油污 (41)(M25) 撞伤 (42)(M26) 厚度不合 (44)(M27) 宽度不合 (46)(M28) 长度不合 (47)(M29) 凸度不合 (48)(M30) 楔形 (50)(M31) 切斜 (51)(M32) 冲裂 (52)5.热轧板卷缺陷(M)本章节收录了大量的热轧板卷的缺陷照片,并对每种缺陷的特征、产生原因与危害、预防消除方法、检查方法、判定等作了简要描述。

为我们在实际生产过程中,对于常见产品质量缺陷的判定、成因分析以及治理措施的制定提供一定的指导作用。

(M01) 结疤图5-1-1图5-1-2a)缺陷特征附着在钢带表面,形状不规则翘起的金属薄片称结疤。

呈现叶状、羽状、条状、鱼鳞状、舌端状等。

结疤分为两种,一种是与钢的本体相连结,并折合到板面上不易脱落;另一种是与钢的本体没有连结,但粘合到板面上,易于脱落,脱落后形成较光滑的凹坑。

b)产生原因及危害产生原因:①板坯表面原有的结疤、重皮等缺陷未清理干净,轧后残留在钢带表面上;②板坯表面留有火焰清理后的残渣,经轧制压入钢带表面。

危害:导致后序加工使用过程中出现金属剥离或产生孔洞。

带钢质量缺陷种类及处理办法辊印:1.缺陷特征:是一组具有周期性(其周期长度即为产生辊印的辊子的周长及其后再加工的延伸量,大小形状基本一致的凸凹缺陷,并且外观形状不规则。

2.产生原因:一方面由于辊子疲劳或硬度不够,使辊面掉肉呈凹形,另一方面由于辊子表面粘有异物,经轧制或精整加工的钢材表面形成凸凹缺陷。

3.预防及消除方法:(1)正确选择轧辊材质及其热处理工艺,调整轧辊冷却水,使辊身冷却均匀,预防轧辊掉肉;(2)定期检查轧辊表面质量,禁止违章轧钢或异物进入轧辊,预防伤害轧辊表面;(3)定期更换疲劳的轧辊、夹送辊、助卷辊等;(4)如轧钢发现异常如冷卷、卡钢、甩尾等情况时,应及时检查轧辊表面是否损伤;(5)定期检查精整加工线平整辊、矫直辊等表面质量。

氧化铁皮:1.缺陷特征:氧化铁皮一般粘附在钢板表面上,分布于板面局部或全部,铁皮有的疏松易脱落;有的压入板面不易脱落。

根据其外观形态不同可分为:红铁皮、线条状铁皮、木纹状铁皮、流线状铁皮、纺锤状铁皮、拖曳状铁皮或散沙状铁皮等。

2.产生原因:(1)板坯加热制度不合理或加热操作不当生成较厚且较致密的铁皮,除鳞时难以除尽,轧制时被压入钢板表面上;(2)由于高压除鳞水压力低、水咀堵塞、水咀角度安装不合理或操作不当等原因,使钢坯上的铁皮未除尽,轧制时被压入到钢板表面上,(3)氧发生较多,含硅化铁皮在沸腾钢中较高的钢中易产生红铁皮,(4)轧辊表面粗糙也是产生氧化铁皮的一个重要原因。

浪形:1.缺陷特征:沿钢板的轧制方向呈现高低起伏的波浪形的弯曲。

根据分布的部位不同,分为中间浪、单边浪和双边浪。

2.产生原因:(1)辊形曲线不合理,轧辊磨损不均匀;(2)压下量分配不合理;(3)轧辊辊缝调整不良或轧件跑偏;(4)轧辊冷却不均;(5)轧件温度不均;(6)卷取机前的侧导板开口度过小等。

塔形及层错:1.缺陷特征:钢卷端部不齐,呈面包状称塔形。

卷边上下错动称卷边错动。

2.产生原因:(1)卷取机前侧导板、夹送辊、助卷辊调整不当;(2)卷取机张力设定不合理;(3)带钢进卷取机时不对中,带钢跑偏;(4)带钢存在较大的镰刀弯或板型不良;(5)卷取机卸卷时将钢卷头部拽出。

带钢轧制时产生的主要缺陷与分析带钢轧制时产生的主要缺陷与分析在热带轧机上轧制带钢所形成的缺陷最主要有下列几种:(1)结疤。

在板坯清理时对裂口及裂纹没有全部清除干净,结果在轧制时形成结疤;板坯加热时过热,特别是铬不锈钢,轧制时在带钢上形成结疤。

带钢坯表面大量集结的非金属夹杂物,也是产生结疤的原因。

(2)裂边。

板坯侧面缺陷未全面清除干净,这是带钢裂边的原因。

(3)过热。

板坯在过高温度下长时间停留会引起过热。

过热板坯轧制时会产生大裂口和剥落;邻近过热的部分出现细裂纹,细裂纹在进一步轧制时会变成结疤。

为防止板坯过热必须严格遵守规定的加热制度,尤其是高温下的均热时间。

加热铁素体类钢时,温度超过850℃后必须快速加热。

(4)机械损伤。

轧入碎屑、压痕、划痕是热轧不锈带钢表面最有特征的缺陷。

轧人碎屑和压痕缺陷是由于坯料上的结疤块、裂边在导卫上摩擦时有碎片落到带钢表面上以及其他东西被轧辊或矫直机辊子压人而形成的。

划痕大部分是在带钢运动时,下表面与不光滑的导卫、辊面不平的辊子及被动辊相接触时形成的。

上表面划痕通常是在未卷紧运送时卷层间摩擦造成的。

在卷取中,带钢与卷取机成形辊和喂料辊之间发生摩擦时,带钢表面上会产生很多短条状划伤。

(5)带钢厚薄不均。

带钢长度上的厚度不均匀与沿板坯长度加热的均匀性及带钢在机架间张力值有关。

带钢的前端和后端一般比中部厚一些,这是因为在连续式精轧机组中带钢端部没有张力的缘故。

带钢后端一般比前端厚,这是温度不同所致热轧带钢开裂的改进热轧带钢生产的工艺流程:铁液一铁液预处理一顶底复吹转炉一脱氧合金化一吹氩一板坯连铸一铸坯检验一加热一粗轧高压水除鳞一立辊轧一可逆式粗轧一中轧一热卷箱一精轧高压水除鳞一精轧一层流冷却一卷取一入库。

热轧带钢在生产检验及用户使用过程中常出现的开裂现象,并对开裂带钢进行了化学成分及低倍和金相检验分析。

结果表明,化学成分符合要求,铸坯存在皮下气泡、带钢存在非金属夹杂及游离渗碳体是带钢出现开裂主要原因,针对以上情况给你针对性改进建议,具体如下。

热轧花纹卷板浪形和网纹缺陷的产生和防止张 超1,赵安明1,李利利1,李 磊1,朱永宽1,唐小勇2(1.新钢热连轧厂,江西 新余 338001;2.新钢技术中心,江西 新余 338001)摘 要:介绍了新余钢铁集团1580热轧花纹卷板的生产,并对出现的浪形和网纹缺陷进行分析,从花纹辊刻槽参数、辊型配置、负荷分配、温度制度多个方面提出防止热轧花纹板浪形控制措施,稳定了产品质量,有效解决了热轧花纹卷板浪形问题。

关键词:花纹辊刻槽辊型配置;负荷分配;层流冷却控制;花纹板浪形中图分类号:TG334.9 文献标识码:A 文章编号:11-5004(2019)09-0105-2收稿日期:2019-09作者简介:张超,男,生于1988年,汉族,江西高安人,本科,助理工程师,研究方向:热轧轧钢。

目前,新余钢铁集团1580的热轧花纹卷板,在开平过程中,浪形问题特别突出,4.5mm 厚度以下的热轧花纹卷板不平度不满足下游客户的要求[1],产品在客户开平使用时问题较多。

我们组织工艺质量设备技术人员,对整个生产过程进行检查,分析产生花纹板浪形缺陷的原因,如图1,从花纹辊刻槽参数、辊型配置、负荷分配、温度制度等多个方面提出防止热轧花纹板浪形控制的措施,稳定了产品质量,有效解决了热轧花纹板浪形问题。

1 热轧花纹卷板浪形和网纹产生的机理热轧带钢具有明显的屈服平台,在开平过程中,带钢在受到开平设计以及原始状态的影响,局部会受到力变弯,如果弯曲力一旦达到上限,带钢的弹性变形区到塑性区就会突发转变,在带钢的断面留下不均匀的局部流动变形,并产生滑移线,这就是常见的网纹现象[2]。

带钢表面一旦出现横折纹,会对带钢的工艺力学性能产生很大的影响,不仅会对带钢表面产生质量问题,同时也会使带钢的使用带来严重影响。

图1 花纹板质量缺陷图片2 热轧花纹卷板浪形和网纹产生原因2.1 花纹辊刻槽参数不合理为了保证成品机架有较大的压下率,使花纹有足够的纹高和顺利脱槽,又要保证花纹的形状和尺寸及花纹纹高度。

201. 轧机刚性越好,辊跳值( )。

轧件的变形抗力越大,辊跳值( )。

轧件顺利咬入的条件是:( ),为了改善咬入条件,在实际操作中主要以( )为主要手段。

答案:越小;越大;咬入角小于摩擦角;增大摩擦角;202.钢坯加热过程中生成氧化铁皮的化学成分从内到外分别是( )和( )。

答案:FeO、Fe3O4;Fe2O3203.连铸板坯主要缺陷有裂纹、( )、气孔、中心偏析。

答案:非金属夹杂物204.金属的塑性变形抗力不仅与金属材料的化学成份有关,而且与( )、( )、变形程度有关。

答案:变形温度;变形速度205.合金的三种基本组织是( )、金属化合物、机械混合物。

答案:固溶体206.晶体塑性变形的主要方式是( )。

答案:滑移207.加热的最高温度应比铁碳合金相图( )低100-150℃。

答案:固相线208.传热方式有( )、对流传热(热对流)、辐射传热(热辐射)。

答案:传热传导(热传导)209.在轧制力作用下,轧机机架、轧辊、轴承等各部件都会产生( )变形。

答案:弹性210.无取向电工钢的磁感应强度主要与( )和( )有关。

答案:硅含量;晶体织构211.轧制时高向压下的金属体积如何分配给延伸和宽展,受( )定律和体积不变的定律的支配。

答案:最小阻力212.工作辊磨损形式主要磨粒磨损、( )、( )、黏着磨损。

答案:疲劳磨损;剥落213.热处理通常分为:退火、正火、淬火、回火、( )、( )、冷处理、化学处理等。

答案:固溶处理;时效处理214.控制轧制提高钢材强度及韧性的三个主要机理是:晶粒细化、微量元素的碳、氮化物促使强化、( )。

答案:珠光体量的减少215.影响辊缝形状的因素有:轧辊的弹性弯曲变形、轧辊的热膨胀、轧辊磨损、轧辊的原始辊型( )。

答案:轧辊的弹性压扁216.高铬铸铁轧辊在轧制过程中,在其表面产生一层( ),以增加轧辊的( )。

答案:氧化膜;耐磨性能217.轧制工艺润滑油的基础油可以是( )、( )或合成油。

轧钢工作侧有浪说明轧钢是一项重要的金属加工工艺,通过将金属坯料经过一系列的轧制工序,使其形成所需的形状和尺寸。

在整个轧钢过程中,工作侧有浪是一个非常重要的现象,它直接影响着轧钢产品的质量和生产效率。

本文将详细介绍轧钢工作侧有浪的原因、影响和解决方法。

首先,我们来了解一下轧钢工作侧有浪是什么。

在轧钢过程中,工作辊和备用辊之间的摩擦力会使得金属坯料在轧制过程中产生弯曲变形,从而形成工作侧有浪。

这种现象在轧制过程中是非常常见的,尤其是在高速轧制和大变形量的情况下更为明显。

工作侧有浪的产生主要是由于以下几个原因:首先是轧辊的不均匀磨损,如果轧辊表面磨损不均匀,就会导致金属坯料在轧制过程中产生不均匀的应力分布,从而形成工作侧有浪。

其次是轧辊的不良质量,如果轧辊表面存在缺陷或者表面粗糙度不达标,也会导致工作侧有浪的产生。

另外,轧制过程中的温度和冷却控制不当也会是工作侧有浪产生的原因之一。

工作侧有浪对轧钢产品的质量和生产效率都会产生重要影响。

首先是对产品的表面质量影响,工作侧有浪会导致轧钢产品表面出现波纹和疤痕,从而影响产品的外观质量。

其次是对产品的尺寸精度影响,工作侧有浪会导致轧钢产品的尺寸不稳定,甚至超出允许范围,从而影响产品的使用性能。

另外,工作侧有浪也会影响轧钢生产的效率,因为需要对产生工作侧有浪的产品进行二次加工或者废品处理,从而增加了生产成本和生产周期。

针对工作侧有浪的问题,我们可以采取一些有效的解决方法。

首先是加强轧辊的维护和管理,定期对轧辊进行磨削和检修,保证轧辊表面的平整度和粗糙度符合要求。

其次是优化轧制工艺参数,合理控制轧制温度和冷却速度,减小金属坯料的变形应力,从而减少工作侧有浪的产生。

另外,我们还可以采用一些先进的轧制设备和技术,如采用变形度较小的轧辊、采用自适应轧制控制系统等,来减少工作侧有浪的产生。

综上所述,轧钢工作侧有浪是一个在轧制过程中常见的现象,它对产品的质量和生产效率都会产生重要影响。

精轧机出口带钢头部浪形分析及应对措施摘要:针对精轧机组出口板坯头部浪形不达标的问题,采用实测轧机弹跳曲线的方法找出了轧机的机械推上系统间隙无法有效消除是产生浪形不达标的主要原因。

根据实际情况提出改造方案,结果表明其有效性。

关键词:浪形,弹跳曲线,推上系统Analysis of the Causes For the Shape Wave of Billet Steel of Finish MillExit and Related CountermeasuresZhang Peng, Cao Qiting(Hot Rolling Mill of WISCRO , Wuhan ,430081)Abstract : In order to analysis the problem that the shape wave of billet steel of finish mill is below grade, the roll ’s bounce curves were measured. The analysis results shows that the main reason for the problem is the out-of-erased gap of mechanical press up system of mill. According to the conclusion, the modification method is proposed and the application verified its availability.Key Word : Shape wave; Bounce curve; Press up system;1、介绍在近年来钢材市场已转变为买方市场的大环境下,顾客对产品的内在及表面质量要求越来越高。

对热连轧带钢而言,板形已成为极为重要的一个质量指标,板形控制技术已成为板带材生产的核心技术之一,是继板厚控制之后世界各国轧钢行业开发研究的又一热点问题,板形理论的研究也受到了更多的重视[1]。

现代热轧带钢生产过程中常见质量问题摘要:本文就目前国内钢铁企业热轧带钢生产过程中一般常见的质量问题,如轧件翘头、宽度尺寸超标、带钢浪形和镰刀弯等,提出了解决问题的具体措施。

并通过生产实践证明,这些措施的可行性。

关键词:热轧窄带钢轧件翘头宽度尺寸超标带钢浪形镰刀弯随着钢铁行业的竞争加剧,如何降低生产用原料的生产成本,减少因原料引起的质量问题,提高带钢质量,减少带钢镰刀弯,成为一个重要深题。

透过对热连轧带钢生产过程中出现的一系列常见质量问题进行分析,找出原因,提出解决这些问题的具体措施和方法,对提高热轧带钢产品质量,进而提高生产效率,降低生产成本具有重要的现实意义。

一、热轧带钢翘头热连轧穿带过程中,轧件上下表面受到轧辊的摩擦力不~致,使带钢头部上翘或下弯。

影响轧件所受摩擦力的主要因素有以下几方面。

1、下压力配置不当半连轧机组全部采用下压力轧制,即下辊的直径大于上辊,由予轧件在变形过程中的变形为均匀变形,带钢和下工作辊的接触面积大,下辊给带钢下表露的摩擦力大予上辊面使轧件有贴近下导卫的趋势,从而顺利穿带。

第l、2道次平轧机的下压力一般取6~8 mm,第3至第6道平轧机下压力一般取4~6 mm。

因此,在换工作辊时,要仔细检查轧辊的直径,确保下压力配置合适,当轧件的翘头严重时,往往是由于轧辊压力不合理所致。

2、压下量不合理轧机压下量不足时,常常弓|起带钢翘头,特别是第l、2道次压下量不足时,带钢的变形只发生在带钢的表面,因此带钢的前滑较少,由于下辊的圆周速度较大,引起带钢头部向上翘起。

3、上下工作辊磨损不均轧辊的磨损造成轧辊表面的粗糙度不一样,引起带钢的受力状态发生变化,从两引起带钢上翘或下弯。

在车削和装换轧辊时,要注意保证上下辊粗糙度一致。

4、轧件温度不均轧件受到冷却水、除鳞水的作甩,或者轧制故障引起轧件在轧制线上的停留,均会使轧件的温度不均。

因此轧件在轧制线上停留时,要前后移动,不要停留在一个位置,避免轧件局部传热、冷却较快。

带钢轧制时产生的主要缺陷与分析在热带轧机上轧制带钢所形成的缺陷最主要有下列几种:(1)结疤。

在板坯清理时对裂口及裂纹没有全部清除干净,结果在轧制时形成结疤;板坯加热时过热,特别是铬不锈钢,轧制时在带钢上形成结疤。

带钢坯表面大量集结的非金属夹杂物,也是产生结疤的原因。

(2)裂边。

板坯侧面缺陷未全面清除干净,这是带钢裂边的原因。

(3)过热。

板坯在过高温度下长时间停留会引起过热。

过热板坯轧制时会产生大裂口和剥落;邻近过热的部分出现细裂纹,细裂纹在进一步轧制时会变成结疤。

为防止板坯过热必须严格遵守规定的加热制度,尤其是高温下的均热时间。

加热铁素体类钢时,温度超过850℃后必须快速加热。

(4)机械损伤。

轧入碎屑、压痕、划痕是热轧不锈带钢表面最有特征的缺陷。

轧人碎屑和压痕缺陷是由于坯料上的结疤块、裂边在导卫上摩擦时有碎片落到带钢表面上以及其他东西被轧辊或矫直机辊子压人而形成的。

划痕大部分是在带钢运动时,下表面与不光滑的导卫、辊面不平的辊子及被动辊相接触时形成的。

上表面划痕通常是在未卷紧运送时卷层间摩擦造成的。

在卷取中,带钢与卷取机成形辊和喂料辊之间发生摩擦时,带钢表面上会产生很多短条状划伤。

(5)带钢厚薄不均。

带钢长度上的厚度不均匀与沿板坯长度加热的均匀性及带钢在机架间张力值有关。

带钢的前端和后端一般比中部厚一些,这是因为在连续式精轧机组中带钢端部没有张力的缘故。

带钢后端一般比前端厚,这是温度不同所致热轧带钢开裂的改进热轧带钢生产的工艺流程:铁液一铁液预处理一顶底复吹转炉一脱氧合金化一吹氩一板坯连铸一铸坯检验一加热一粗轧高压水除鳞一立辊轧一可逆式粗轧一中轧一热卷箱一精轧高压水除鳞一精轧一层流冷却一卷取一入库。

热轧带钢在生产检验及用户使用过程中常出现的开裂现象,并对开裂带钢进行了化学成分及低倍和金相检验分析。

结果表明,化学成分符合要求,铸坯存在皮下气泡、带钢存在非金属夹杂及游离渗碳体是带钢出现开裂主要原因,针对以上情况给你针对性改进建议,具体如下。

热连轧钢板、带产品是重要的钢材品种之一,随着热轧板材在各方面的应用和发展,用户对于产品的要求也是越来越严格。

而用户在注重钢板质量的同时,对于产品的外观质量也更加看重和关注。

很大程度上,外观质量是作为评价热轧钢板好坏的很重要的指标之一,如果产品的外观质量不符合要求,用户是不会认可和接受的,因此在生产过程中,既要保证产品的性能,同时也要注重产品的外观质量。

但是在热连轧产品的整个生产过程中,由于受到一些高温、高压、高速以及硬件设备等各种因素的影响,生产出来的产品可能并不完全符合客户的要求,钢板表面各种缺陷的产生也就不可避免了,而这些缺陷的产生贯穿于整个热连轧的生产过程中,它不仅影响着后续成型的器件的表面外观,而且与后续加工的效果、加工成本等等都密切相关。

为了能使热轧钢板表面的质量得到进一步提高,国内外的生产厂采取了很多措施来进行纠正和改进,例如用化学除磷和机械除磷相结合、采用连续退火、净化钢质等等。

热轧钢板常见表面缺陷分类缺陷分类应着重以热轧钢板有关技术标准和技术条件中相关的定义和描述为依据,同时结合近年来钢种数量增多和生产方式多样化,缺陷发生的实际形态和特征相对应进行制定和描述。

热轧钢板常见的缺陷可以分为表面缺陷、板形缺陷、成分性能、整卷外观缺陷和几何尺寸五类。

2.1表面缺陷对于热轧钢板表面缺陷分类已经有统一的国际评判标准,根据其产生的原因和形状等要素的不同,中厚板材表面的缺陷共分为33种。

但是各种类之间有可能彼此是相互关联的,很多缺陷从外观上观察也非常相似,比较容易产生混淆。

因此,将这些缺陷加以归纳、整理,主要可以分为5个大类:(1)麻点;(2)折叠.划伤;(3)夹杂;(4)结疤;(5)裂纹。

2.2板形缺陷板形缺陷一般可以分为3类:2.2.1中浪:沿纵向呈波浪式起伏,多出现在薄规格或低碳钢板;2.2.22.2边浪:多出现在薄规格、低碳钢产品,边部呈波浪式起伏;2.2.3花纹板基板不平:花纹的基板有明显的凸起与凹陷,呈鱼鳞状,沿纵向带状分布,有的沿板面分布。

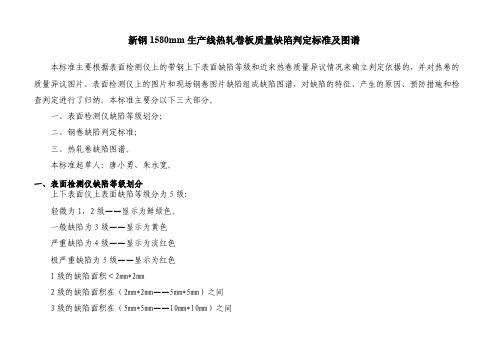

新钢1580mm生产线热轧卷板质量缺陷判定标准及图谱本标准主要根据表面检测仪上的带钢上下表面缺陷等级和近来热卷质量异议情况来确立判定依据的,并对热卷的质量异议图片、表面检测仪上的图片和现场钢卷图片缺陷组成缺陷图谱,对缺陷的特征、产生的原因、预防措施和检查判定进行了归纳。

本标准主要分以下三大部分。

一、表面检测仪缺陷等级划分;二、钢卷缺陷判定标准;三、热轧卷缺陷图谱。

本标准起草人:唐小勇、朱永宽。

一、表面检测仪缺陷等级划分上下表面仪上表面缺陷等级分为5级:轻微为1,2级——显示为鲜绿色。

一般缺陷为3级——显示为黄色严重缺陷为4级——显示为淡红色极严重缺陷为5级——显示为红色1级的缺陷面积<2mm*2mm2级的缺陷面积在(2mm*2mm——5mm*5mm)之间3级的缺陷面积在(5mm*5mm——10mm*10mm)之间4级的缺陷面积在(10mm*10mm——15mm*15mm)之间5级的缺陷面积>15mm*15mm二、钢卷缺陷判定标准(客户有特殊要求时,按客户特殊要求进行;否则,按以下标准判定。

)表1缺陷类型钢种国内或出口判定标准补充规定结疤或重皮(见缺陷图谱1)冷轧基料和管线钢国内只允许边部10mm以内存在,否则判订单外。

对于只是在带钢头尾存在重皮或结疤,要对其进行切除处理。

出口热轧商品卷国内只允许边部15mm以内存在,否则判订单外。

出口只允许边部10mm以内存在,否则判订单外。

气泡(见缺陷图谱2)冷轧基料和管线钢国内只允许边部15mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行。

对不符合判定标准的钢卷判订单外,临时封锁,上平整线做第二次判定。

出口只允许边部10mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行。

热轧商品卷国内①允许边部25mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行;②对于国内的热轧商品卷,带钢宽度其它部位若出现翘皮,只要在表面缺陷等级≤3级,且相邻两个缺陷沿轧制方向的距离超过3米,可放行。

热轧带钢外观缺陷Visual Defects in Hot Rolled Strip2.1 不规则表面夹杂(夹层)(Irregular Shells)【定义与特征】板带钢表面的薄层折叠,缺陷常呈灰白色,其大小、形状不一,不规则分布于板带钢表面。

【产生原因】板坯表面或皮下有非金属夹杂,这些夹杂在轧制过程中被破碎或暴露而形成夹层状折叠。

【预防与纠正】优化炼钢、精炼工艺,提高钢质纯净度。

【鉴别与判定】肉眼检查,钢板和钢带不得有夹层。

2.2 带状表面夹杂(夹层)(Seams)【定义与特征】板带钢表面的夹杂呈线状或带状不规则地沿轧向分布,有时以点状或舌状逐渐消失。

【产生原因】板坯皮下的夹杂在轧制出现剧烈延伸、破裂而造成。

【预防与纠正】优化炼钢、精炼工艺,提高钢质纯净度。

【鉴别与判定】肉眼检查,钢板和钢带不得有夹层。

2.3 气泡(Blisters)【定义与特征】板带钢表面凸起内有气体,分布无规律,有闭口气泡和开口气泡之分。

【产生原因】板坯由于大量气体在凝固过程中不能逸出,被封闭在内部而形成气体夹杂。

在热轧时,空洞与孔穴被拉长,并随着轧材厚度减薄,被带至产品的表面或边部。

最终,高的气体压力使产品表面或边部出现圆顶状的凸起物或挤出物。

【预防与纠正】优化精炼工艺,保证吹氩时间,使钢水搅拌均匀,避免气体残留;保证中间包烘烤时间;保护渣要符合工艺要求,避免受潮。

【鉴别与判定】肉眼检查,钢板和钢带不得有气泡。

2.4 结疤(重皮)(Scabs)【定义与特征】以不规则的舌状、鱼鳞状、条状或M状的金属薄片分布于带钢表面。

一种与带钢基体相连;另一种与带钢基体不相连,但粘合到表面上,易于脱落,脱落后形成较光滑的凹坑。

【产生原因】由于板坯表面有结疤、毛刺,轧后残留在带钢表面。

或板坯经火焰清理后留有残渣,在轧制中压入表面。

【预防与纠正】加强板坯切口熔渣的清理,合理调整中间坯的切头、切尾量,避免毛刺残留。

【鉴别与判定】肉眼检查,钢板和钢带不得有结疤。

热连轧浪形缺陷

热连轧浪形缺陷是指在热连轧生产过程中,钢板表面出现一些不规则的波浪形纹路。

这些波浪造成的影响主要是影响钢板的表面平整度和外观质量,并在一定程度上影响钢板性能。

下面从原因、检测和预防等方面来谈一下热连轧浪形缺陷。

一、产生原因

1.过轧率过高:过轧率过高会造成辊沟深度超标,辊缝与轧辊接触起伏不平,并易导致钢板浪形缺陷。

2.轧辊过度磨损:轧辊表面粗糙度不均,会导致钢板表面出现浪形缺陷。

3.加热炉不均匀加热:加热炉的不均匀加热会导致钢板表面的温度不均,造成钢板表面浪形缺陷。

4.轧制过程中的振动:如蜗杆和轧辊的转动不平衡、轧制力分配不合理等均会导致振动,从而使钢板表面产生缺陷。

二、检测方法

1.肉眼观察:对于初次发现热连轧浪形缺陷的工人,可以通过肉眼观察的方式来发现缺陷并记录下来。

2.手触摸:通过手触摸在钢板表面上能够感受到浪形缺陷的起伏程度和覆盖面积大小。

3.光学检测:可采用红外线成像设备等光学检测手段来识别浪形缺陷

及大小。

三、预防方法

1.合理控制过轧:降低过轧率能有效控制辊沟深度超标等问题。

2.精细磨辊:定期对热轧轧辊进行精细磨损,保证轧辊表面光滑。

3.加热炉装置升级:对加热炉进行升级改造,优化加热炉结构,提高其加热质量,并减少表面温度的不均匀性。

4.控制轧制过程中的振动:加强轧辊中心度校正以及调整轧辊之间的力分配,来控制轧制过程中的振动,减少浪形缺陷的出现。

总之,热连轧浪形缺陷是热轧生产中较为常见的缺陷之一,如果不能及时有效的进行控制和预防,将会对热轧产品的质量和表面光洁度产生重大影响。

企业在生产中应加强对热连轧浪形缺陷的认识与防范,严格控制生产过程中的各种因素,以确保热轧产品的质量和稳定性。