聚合物生产工艺基础

- 格式:ppt

- 大小:3.59 MB

- 文档页数:77

聚合物的生产工艺有哪些随着工业化的进程,聚合物在各个领域中扮演着愈发重要的角色,从塑料制品到纤维材料,聚合物的生产在现代社会发挥着不可或缺的作用。

而聚合物的生产工艺也在不断发展,以满足不同产品对材料性能和成本的需求。

常见的聚合物生产工艺1. 原位聚合法原位聚合法是指在反应器中,通过加入单体和引发剂等反应物,使反应物在反应器中发生聚合反应,从而生成聚合物。

这种方法生产的聚合物通常具有较高的纯度和分子量,适用于高端应用领域。

2. 溶液聚合法在溶液聚合法中,单体被溶解在适当的溶剂中,加入引发剂等反应物后在适当条件下进行反应。

这种方法的优点是反应条件易于控制,可以得到分散性好的聚合物溶液,适合进行后续加工处理。

3. 熔体聚合法熔体聚合法是将单体在高温下熔化后,在加入引发剂等反应物进行聚合反应。

这种方法具有生产效率高、生产成本低等优点,适用于大规模生产聚合物产品。

4. 悬浮聚合法悬浮聚合法是将单体悬浮于溶剂中,通过搅拌等方式使其均匀分散,并加入引发剂等反应物进行聚合反应。

这种方法生产的聚合物粒径均匀,适合用于制备颗粒状聚合物产品。

5. 流变聚合法流变聚合法是通过控制聚合物溶液在流体中的流动状态来控制聚合物的形貌和性能。

这种方法可以调控聚合物的形状、大小等特征,适合生产纳米级或特殊形状的聚合物产品。

未来发展趋势随着科学技术的不断进步,聚合物的生产工艺也在不断创新。

未来的发展趋势可能包括:更加环保的生产工艺,减少或回收废物的技术;智能化生产工艺,利用先进的控制技术提高生产效率和产品质量;定制化生产工艺,根据不同产品需求定制精确的生产工艺流程等。

总之,聚合物的生产工艺多种多样,每种方式都有其适用的场景和优势。

随着科技的不断发展,聚合物的生产工艺也会不断完善,为各个领域的需求提供更好的解决方案。

聚合物的生产有哪些过程聚合物是一种由重复单元构成的大分子化合物,其具有多种用途,包括塑料制品、纤维、涂料等。

在现代工业中,聚合物生产是一个重要的过程,它涉及到多个步骤和复杂的工艺。

下面将介绍聚合物的生产过程。

原料准备聚合物生产的第一步是准备原料。

通常情况下,聚合物的主要原料是单体,它们是一种可以在化学反应中形成聚合物链的化合物。

在原料准备阶段,需要对单体进行精确的配比和预处理,以确保反应的准确性和高效性。

聚合反应聚合反应是将单体转化为聚合物的关键步骤。

在此阶段,单体中的化学键被打破,然后形成聚合物链。

聚合反应的过程中需要加入催化剂或引发剂来促进反应的进行,并控制反应的温度、压力和时间,以实现目标产品的制备。

聚合物处理在完成聚合反应后,需要对产生的聚合物进行处理。

这包括分离未反应的单体、溶剂和催化剂残留物,以及纯化和提纯聚合物产品。

聚合物处理工艺通常包括过滤、结晶、洗涤等步骤,以确保最终产品的质量和纯度。

成型加工一旦得到纯净的聚合物产品,就需要进行成型加工,将其转化为所需的最终形态。

成型加工可以采用多种方法,例如挤出成型、注塑成型、压延成型等,根据不同的产品设计和要求来选择适合的加工技术。

检验和质量控制聚合物生产过程中,检验和质量控制是至关重要的步骤。

通过对原材料、中间产品和最终产品的检测和分析,可以确保产品符合规定的标准和质量要求。

质量控制包括物理性能测试、化学成分分析、外观检查等,以保证产品的稳定性和可靠性。

1包装和储存最后,对生产完成的聚合物产品进行包装和储存。

包装是为了保护产品免受外界环境的影响,同时方便运输和储存。

储存条件的控制也是关键的,需要避免高温、阳光直射等条件,以确保产品在有效期内保持稳定性和性能。

综上所述,聚合物生产是一个复杂而有序的过程,需要多个步骤的协同作用和精细调控。

只有在各个环节都严格按照要求进行操作,才能生产出高质量的聚合物产品,满足不同领域的需求。

2。

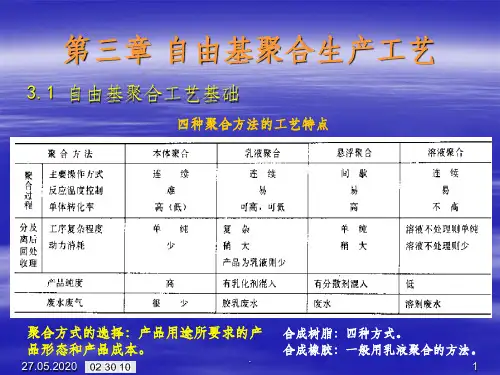

自由基聚合生产工艺本章主要内容:3.1自由基聚合工艺基础和本体聚合生产工艺3.2悬浮聚合生产工艺3.3溶液聚合生产工艺3.4乳液聚合生产工艺重点:自由基聚合工艺基础难点:无3.1自由基聚合工艺基础和本体聚合生产工艺3.1.1自由基聚合工艺基础自由基聚合反应定义单体借助于光、热、辐射、引发剂的作用,使单体分子活化为活性自由基,再与单体连锁聚合形成高聚物的化学反应。

单体类型:主要是乙烯基单体、二烯烃类单体聚合物特点:碳-碳为主链的线形高聚物、无定形聚合物;Tg低于室温的常温为弹性体用作橡胶;Tg高于室温的常温为塑性体(合成树脂)用作塑料、合成纤维、涂料。

①整个聚合过程分为链引发、链增长、链终止,各步反应速率和活化能相差很大;②高分子瞬间形成,而产品的相对分子质量不随时间变化;③体系内始终由单体和高聚物组成,产物不能分离;④反应连锁进行,转化率随时间的延长而增加;⑤反应是不可逆的。

按参加反应的单体种类分为:自由基均聚合:只有一种单体参加的自由基聚合反应。

常见的有:LDPE、PMMA、PVC、PVAC、PS等自由基共聚合:两种以上单体同时参加的自由聚合反应。

常见的有:乙丙橡胶、丁苯橡胶、丁腈橡胶、SBS、ABS等最典型;最常见;最成熟;经自由基聚合获得的高聚物产量占总产量的60%以上,占热塑性树脂的80%本体聚合、乳液聚合、悬浮聚合、溶液聚合;聚合方法的选择主要取决于根据产品用途所要求的产品形态和产品成本。

除了苯乙烯本体聚合是热引发聚合,其他单体在工业上都是在引发剂引发聚合。

引发剂种类主要有三大类:过氧化物类、偶氮化合物类、氧化还原引发体系过氧化物类:通式R-O-O-H或R-O-O-R,R——为烷基、芳基、酰基、碳酸酯基、磺酰基。

分子中含有—O—O—键,受热后断裂成相应的两个自由基,初级自由基主要用来引发单体,成为单体自由基,此外,还发生副反应。

偶氮类:偶氮二异丁腈(AIBN)、偶氮二异庚腈(AVBN)氧化还原引发体系:特点:氧化-还原体系产生自由基的过程是单电子转移过程,即一个电子由一个2离子或由一个分子转移到另一个离子或分子上去,因而生成自由基。

聚合生产工艺聚合生产工艺是一种将多个独立的原料通过化学反应结合在一起,形成高分子化合物的过程。

它是一种重要的工业过程,被广泛应用于塑料、橡胶、纺织品、涂料等领域。

聚合生产工艺的首要步骤是原料准备。

聚合反应需要使用至少两种原料,通常为单体和引发剂。

单体是构成聚合物的基本单位,引发剂则通过引发化学反应来促使单体之间的结合。

在原料准备阶段,需要确保原料的纯度和质量,以确保最终产品的性能。

接下来是聚合反应。

聚合反应可通过不同的方式实现,包括自由基聚合、离子聚合和缩聚反应等。

自由基聚合是最常用的聚合反应方式,通过引发剂将单体中的双键或其他活性基团引发反应,形成长链高分子。

离子聚合则是通过引入带电粒子(阳离子或阴离子)来进行的,缩聚反应则是通过两个不同的单体分子间的化学反应来进行的。

聚合反应后,得到的是一个高分子混合物。

这时需要进行分离和纯化。

分离是将不同的聚合物分别提取出来,得到纯净的单一聚合物。

这一过程通常通过溶剂萃取、沉淀、过滤等方法实现。

纯化则是除去混合物中的杂质,提高聚合物的纯度和质量。

最后是加工和成型。

纯净的聚合物可通过不同的方法加工成所需的形状和尺寸,如挤出、注塑、压延、吹塑等。

这一过程需要根据产品的具体要求和实际应用进行调整和控制,以确保最终产品的性能和使用效果。

聚合生产工艺的优点在于可以生产出各种不同性能和用途的高分子材料。

通过调整原料比例、反应条件和处理工艺,可以获得不同的聚合物结构和性能,满足不同领域的需求。

此外,聚合生产工艺还具有较高的生产效率和低成本,适用于大规模产业化生产。

然而,聚合生产工艺也存在一些挑战和难点。

首先,聚合反应的条件和反应物的选择对最终产品的性能有重要影响,需要进行大量的试验和优化。

其次,聚合反应过程中可能会产生副产物,对环境造成污染。

因此,在聚合生产工艺中需要关注环保和可持续发展的要求,采取有效的措施进行处理和减少不良影响。

综上所述,聚合生产工艺是一项重要的化学工艺,通过合理的原料准备、聚合反应、分离纯化和加工成型等步骤,可以生产出各种高分子材料。

聚合物电池生产工艺

聚合物电池是一种新型的高能量密度、灵活性强、环保节能的电池。

其生产工艺主要包括以下几个步骤:

1. 原材料准备:聚合物电池的主要原材料包括正极材料、负极材料、电解液和隔膜。

正极材料常用的有锂钴酸锂、锰酸锂、三元材料等,负极材料常用的有金属锂、石墨等。

电解液通常是有机溶剂和锂盐的混合物,隔膜通常是聚丙烯膜或聚乙烯膜。

2. 准备电池组件:将正负极材料分别涂覆在铝箔或铜箔上,形成正负极片。

随后,正负极片与隔膜层交替叠加,形成多层叠片。

3. 组装电池:将叠片进行卷绕或叠层,并封装在金属壳体中形成电芯。

同时,电解液注入到电芯中,确保正负极之间的离子传导。

4. 封装组装:将电芯与电路板连接,形成电池模组。

电池模组可以根据需要进行并联或串联,以满足不同电压和容量要求。

5. 测试与分级:对已组装的电池进行性能测试,包括容量、电流输出、循环寿命等指标评估。

根据测试结果,将电池进行分级,以满足不同的质量标准。

6. 包装与质检:对通过测试与分级的电池进行包装,并进行质检,确保产品在运输过程中安全可靠。

7. 成品检验:对包装后的成品电池进行外观检查、电压、内阻等重要参数测试,确保产品质量达到标准。

以上是聚合物电池的生产工艺概述,每个步骤的具体细节可能会因不同厂家和不同型号的电池而有所差异。

聚合物电池具有很高的能量密度和灵活性,具备更好的环保性能,目前已广泛应用于移动设备、无人机、电动车以及可穿戴设备等领域。

聚合物生产过程主要包括哪些工序在现代化工生产中,聚合物被广泛应用于各个领域,如塑料、橡胶、纺织品等。

聚合物的生产是一个复杂的过程,主要包括以下几个工序:1. 原料准备聚合物的生产首先需要准备原料。

原料通常是一些化学物质,如单体、催化剂、稳定剂等。

这些原料需要经过仔细的筛选和配比,确保生产过程的稳定性和产品质量。

2. 聚合反应聚合反应是聚合物生产过程的核心步骤。

在这个工序中,原料中的单体分子会发生聚合反应,形成高分子链结构。

这个过程通常需要在特定的温度、压力和催化剂存在下进行,以确保聚合物的结构和性能符合要求。

3. 放热和冷却在聚合反应过程中,由于反应释放热量,需要进行放热控制,以避免反应温度过高。

同时,完成反应后需要对产物进行冷却处理,以稳定聚合物结构并方便后续工序操作。

4. 精细处理生产出的聚合物可能含有杂质或未反应的残余物,需要经过精细处理来提纯。

这个工序通常包括溶剂萃取、过滤、结晶等步骤,以确保最终产品的纯度和质量。

5. 成型加工经过精细处理后的聚合物可以进行成型加工,以制备成各种最终产品。

成型加工通常包括挤出、注塑、压延等工艺,根据产品的形状和用途选择合适的加工方法。

6. 检测和检验生产出的聚合物产品需要经过严格的检测和检验,以确保其符合规定的质量标准。

这个工序包括对产品外观、物理性能、化学成分等方面进行检测,只有合格的产品才能出厂销售。

通过以上工序的有序进行,聚合物生产过程可以高效地实现,产出符合要求的产品,满足市场需求。

在今后的化工生产中,随着技术的不断创新和完善,聚合物生产过程也将不断优化,为社会提供更多优质的聚合物产品。

自由基聚合工艺基础及其应用引发剂种类过氧化物:R-O-O-R,如BPO、DCP等;偶氮化合物:AIBN;氧化-还原引发剂:H2O2-Fe2+、S2O8--Fe2+引发剂的选择(1)聚合实施方法;(2)聚合操作方式;(3)反应温度;(4)分解活化能Ed;(5)半衰期t0.5。

影响聚合物分子量的因素聚合反应温度,引发剂浓度和单体浓度,链转移剂的种类和用量1.随着反应温度的升高,聚合物的平均分子量降低2.自由基聚合反应所得聚合链的动力学链长与单体浓度和引发剂浓度的关系3.链转移剂的影响控制平均分子量的手段:1 严格控制引发剂的用量;2 严格控制反应温度和其他反应条件;3 选择适当的分子量调节剂并严格控制其用量。

本体聚合工艺特点优点:无反应介质,工艺过程简单。

缺点:聚合反应热的散发困难,反应温度难以控制,一般先进行预聚合,排除部分反应热;反应后期粘度大,单体反应不易进行完全。

悬浮聚合的特点优点:用水作为连续相,聚合反应热易除去;操作安全;反应体系粘度较低;温度易控制;分离较容易;产品纯度较乳液聚合的高。

缺点:分散体系不稳定,间歇法生产。

溶液聚合工艺特点优点:反应易控制,易调节产品的分子量及其分布。

缺点:聚合速度较慢,反应器收率降低,产品分子量分布窄,需回收溶剂。

悬浮聚合的配方单体相:单体、引发剂、分子量调节剂、润滑剂、防粘釜剂、抗鱼眼剂等。

水相:去离子水、分散剂、助分散剂、PH调节剂等。

水相/单体相(质量比)=75/25~50/50分散剂的作用1保护胶的分散稳定作用2无机粉状分散剂的分散稳定作用悬浮聚合不能用来生产橡胶的原因由于合成橡胶在室温下为弹性体状态,容易结块,因此一般不能用本体聚合和悬浮聚合方法进行生产,如果用溶液聚合法则必须增加溶剂回收工序,提高成本。

所以用自由基反应生产合成橡胶时,乳液聚合法是目前唯一的工业生产方法。

PVC悬浮聚合生产工艺框图(1)原料单体:纯度>99.98%;反应介质:去离子水;主分散剂:纤维素醚、聚乙烯醇、明胶助分散剂:表面活性剂;引发剂:多用复合引发剂。

高分子材料加工工程过去、现在、未来四川大学高分子科学与工程学院1838年,A.Parker制备出了第一种人造塑料——硝酸纤维素,并在1862年伦敦的国际展览会上展出。

当时,人们希望该材料能替代象牙一类的天然材料,被称为Parkesine。

1840年,Goodyear和Hancock针对天然橡胶开发了“硫化”工序,达到消除粘性增加弹性的目的。

通过加入硫磺粉末在橡胶本体中产生了额外的化学键,从而使得天然橡胶性能发生改变。

1851年,硬质橡胶实现商品化。

1870年,纽约的J.Hyatt在高温高压下制备了低硝酸含量的硝酸纤维素,俗称赛璐珞,并申请了专利。

它是第一种具有商业价值的聚合物,也是在1907年Bakeland开发出酚醛塑料前唯一的商品塑料。

而由苯酚和甲醛反应制得酚醛塑料则是最古老的真正意义上的合成聚合物。

高分子的过去、现在和未来在Staudinger的理论出现之前,科学界对橡胶和其他分子量很高的材料的本质认识一直是不清楚的。

对19世纪的大多数研究学者来说,分子量超过10,000g/mol的物质似乎是难以置信的,他们把这类物质同由小分子稳定悬浮液构成的胶体系统混为一谈。

Staudinger否定了这些物质是有机胶体的观点。

他假定那些高分子量的物质,即聚合物,是由共价键形成的真实大分子,并在其大分子理论中阐明了聚合物由长链构成,链中单体(或结构单元)通过共价键彼此连接。

较高的分子量和大分子长链特征决定了聚合物独特的性能。

尽管一开始他的假设并不为大多数科学家所认可,但最终这种解释得到了合理的实验证实,为工业化学家们的工作提供了有力的指导,从而使得聚合物的种类迅猛地增长。

1953年,Staudinger被授予诺贝尔奖。

现在人们都已非常清楚:塑料以及橡胶、纤维素、DNA等很多物质都是大分子。

是钢的体积产量的2~3倍法国西德乐公司的DLC高效成型机正在成型的塑料瓶日精ASB公司的DLC高效成型机塑料管材的智能铺设精确厚度控制多层复合膜吹塑成型高分子材料工程未来发展热点高效化高速化精密化WP 公司的远程控制WP 公司的远程控制36吨/小时产量的设备36吨/小时产量的设备可注射万分之一克的精密注射机可注射万分之一克的精密注射机聚合物加工的概念聚合物加工(Polymer Processing)是将聚合物物料转变为实用制品的各种工艺和工程。

聚合物的合成与工艺姓名:胡亚鹏班级:Y130402学号:S2*******聚甲基丙烯酸甲酯的合成及工艺一:聚甲基丙烯酸甲酯简介 以丙烯酸及其酯类聚合所得到的聚合物统称丙烯酸类树酯,相应的塑料统称聚丙烯酸类塑料,其中以聚甲基丙烯酯甲酯应用最广泛。

聚甲基丙烯酸甲酯缩写代号为PMMA ,俗称有机玻璃,是迄今为止合成透明材料中质地最优异,价格又比较适宜的品种。

化学式: [C 5O 2H 8]n结构式:二:聚甲基丙烯酸甲酯的合成1,甲基丙烯酸甲酯单体的合成方法(1)丙酮氰醇法H 2C CCH 3C O OCH 3nH 3C C O CH 3H 3C C CN CH 3OH H 2CC CH 3C NH 2·H 2SO 4O H 2C C CH 3C O OCH 3NH 2HSO 4H 2SO 4HCN CH 3OH丙酮氰醇和硫酸反应生成甲基丙烯酸硫酸盐,然后再和甲醇反应,生成甲基丙烯酸甲脂。

丙酮氰醇是由氢氰酸和丙酮反应而成。

硫酸用量为1.4~1.8mol/molACH,硫酸既作为反应物,也作为溶剂。

首先生成甲基丙烯酰胺硫酸盐,副产物是a-羟基异丁烯酰胺硫酸盐(有水的情况下生成),而a-羟基异丁烯酰胺硫酸盐在比较高的温度和比较长的时间会生成甲基丙烯酰胺硫酸盐。

整个反应需要加入阻聚剂。

第一步反应80~100度,然后快速升高120~160度,整个反应时间1小时,这步转化率一般(按ACH算)是94%。

接下来用甲醇和水醋化甲基丙烯酸酰胺硫酸盐。

这个反应温度是100~150度,压力是7atm,反应时间是1小时,一步转化率是(以甲基丙烯酰胺算)82%,甲醇和甲基丙烯酸循环反应,最终甲基丙烯酸甲酯的转化率接近90%。

(2)异丁烯氧化法异丁烯用酸性离子交换村脂作催化剂水合成叔丁醇,然后和空气在催化剂条件下反应生成甲基丙烯醛(反应温度300~420度,催化剂为含钼、铋、镁的氧化物,转化率为96%),再与空气在催化剂条件下反生成甲基丙烯酸(反应温度250~350度,氧与甲基丙烯醛的摩尔比为1:2,转化率为86%),得到的反产物用吸收、萃取等方法进行分离、提纯:最后用强酸阳离子交换树脂作催化剂,甲基丙烯酸经醇化反应得到甲基丙烯酸甲酯(反应温度70度,甲基丙烯酸与甲醇的摩尔比为1:14)。