无缝钢管的热挤压技术探讨

- 格式:pdf

- 大小:342.30 KB

- 文档页数:4

镍基高温合金热挤压钢管挤压变形行为及工艺技术研究引言随着工业技术的发展,对高温合金的需求越来越大。

镍基高温合金由于其优异的高温性能,在航空航天、能源等领域得到广泛应用。

而热挤压是一种制备高温合金管材的重要工艺方法。

研究镍基高温合金热挤压钢管的挤压变形行为及工艺技术,对提高管材的性能和生产效率具有重要意义。

热挤压工艺概述热挤压是一种通过加热和挤压来改变材料形状和性能的工艺方法。

热挤压钢管是指在高温下,将金属坯料放入模具中,通过挤压变形使其形成管状产品的过程。

热挤压工艺具有以下特点: - 高温下进行,有利于材料的塑性变形; - 挤压过程中材料流动性好,有利于消除缺陷; - 可以实现管材的尺寸精度和形状复杂度要求。

镍基高温合金热挤压钢管的挤压变形行为镍基高温合金具有良好的高温性能,但其挤压变形行为与普通钢材存在差异。

研究镍基高温合金热挤压钢管的挤压变形行为有助于了解其材料特性和挤压过程中的变形机制。

挤压力与变形行为关系的研究通过实验研究,可以得出挤压力与变形行为之间存在一定的关系。

挤压力越大,变形程度越大,但过大的挤压力可能导致管材断裂。

因此,在实际生产中需要合理选择挤压力,以确保制备出高质量的热挤压钢管。

温度对变形行为的影响温度是影响挤压变形行为的重要因素。

较高的温度有利于材料的塑性变形,减小变形阻力,提高挤压效率。

但过高的温度可能导致晶粒长大、晶界溶解等问题,影响材料的性能。

因此,在热挤压过程中需要控制好温度,以平衡变形效率和材料性能。

挤压速度与变形行为的关系挤压速度也是影响变形行为的重要因素。

较高的挤压速度有利于材料的塑性变形,减小变形阻力,提高挤压效率。

但过快的挤压速度可能导致应变速率过大,产生过多的位错和缺陷,降低材料的性能。

因此,在热挤压过程中需要选择合适的挤压速度,以获得理想的变形效果。

镍基高温合金热挤压钢管的工艺技术研究热挤压钢管的工艺技术是保证管材质量的关键。

研究镍基高温合金热挤压钢管的工艺技术,有助于提高管材的生产效率和质量。

挤压法无缝钢管制作工艺说到挤压法无缝钢管,很多人可能一脸懵。

别急,今天咱们就来聊聊这个话题,保证让你听了既不打瞌睡,又能明白个八九不离十。

挤压法嘛,说白了就是用一种“大力出奇迹”的方式,把钢管从“胖子”压成“瘦子”。

这就像做减肥操,原本一个大胖子,经过一番折腾,就变得又细又结实,怎么个过程呢?听我慢慢道来。

你得有个“钢”的原料,这不,咱们要的就是钢坯。

这钢坯的样子就像咱们平时看到的那种大肚子的钢条,不规则的,表面还挺粗糙。

想想看,它就像是一个还没雕琢的石膏像,丑得很,但却有着潜力,稍微用点力就能变成一件艺术品。

工人们就要把这些钢坯加热。

你以为是普通的加热?可不是,得达到一定温度,才能让钢坯变得软化。

就好像你用火烤包子皮一样,软了才好捏,钢坯也是,软了好“塑形”。

加热完成后,咱们的钢坯就可以去“挤压”了。

这个过程可有意思了,挤压机就像一个巨大的“夹心饼干”压制机。

原本胖乎乎的钢坯经过这个机器的“挤压”,一下子就被挤成了管状。

你可能会想,压出来的那根管子会不会乱七八糟?哈哈,别担心!这个挤压的过程可是精密得很,钢坯被挤出来后,表面平滑,形状也规整,就像是做了个精致的曲奇饼干,一看就让人想咬一口。

不过,光有外形可不行,钢管还得有内在的强度,才能保证它不容易破裂。

要做到这一点,工人们会在挤压过程中,再加一个小动作——“穿孔”。

说白了,就是在挤压的同时,钢管的中间会被打个孔,形成一个空心管子。

这就像给你做了个“减肥腹肌”,既能保证钢管轻便,又能让它保持足够的强度。

这可不是随随便便就能搞定的,穿孔的技术要求高,得保证孔洞均匀,不然管子就废了。

挤压出来的钢管还得经过一系列的“后期处理”。

首先得冷却,冷却的时候,钢管从热乎乎的状态变得硬邦邦的,这就像你吃冰淇淋,放在冰箱里冷冻一下,吃的时候就更加好吃。

冷却之后,钢管的表面得打磨一下,去去杂质,做个“美容”,让它看起来又光滑又有质感。

你得知道,这个打磨过程可是不可马虎的,光滑度越好,钢管的质量也就越高,客户也能笑得合不拢嘴。

关于无缝钢管的热挤压技术的浅析作者:李鹏来源:《建筑工程技术与设计》2014年第36期【摘要】随着玻璃润滑剂的出现,无缝钢管的热挤压技术在近几年得到了快速发展,对于在无缝钢管热挤压技术应用过程中出现的无氧化加热和工模具使用寿命等问题也得到了较好的解决。

笔者就结合目前的无缝钢管的热挤压技术发展现状,对应用过程中出现的问题进行了分析。

【关键词】无缝钢管;热挤压技术;玻璃润滑剂热挤压技术是将金属在再结晶温度以上进行挤压,使管坯能够从一个模孔挤出,从而得到模孔形状断面管材的金属成型方法。

通过无缝钢管的热挤压技术,可以有效避免难变形钢种的钢管成型问题。

特别是近几年我国引进了多条热挤压无缝钢管生产线用于生产高端无缝钢管,使我国的无缝钢管热挤压技术得到了快速提升。

1.无缝钢管热挤压技术的发展热挤压技术作为一种生产管材的加工方法,已经有了悠久的历史。

早在1797年热挤压技术就已经被应用到挤压铝管上,1894年英国人又开始采用冷挤压法生产锡、铅、黄铜及铜合金产品;1899年俄国人率先采用热挤压法生产较难熔的金属及合金棒材;1925年,法国人开始用热挤压法试制黑色金属产品;1928年德国建成了世界上第一台机械挤压机,用来成批生产碳素钢钢管[1]。

由此我们可以发现无论是黑色金属还是有色金属都可以采用挤压法来生产产品。

但是在采用热挤压技术时,不可以避免地就会影响润滑剂、工模具的使用寿命,同时无氧化加热以及提高挤压速度等问题也在阻碍着无缝钢管热挤压技术的发展,这些问题的存在在很大程度上影响了热挤压技术在合金钢和高合金钢材生产上的应用。

1945年,玻璃润滑剂出现并应用于工业性生产。

1951年,钢挤压机的挤压杆推进速度提高到229 mm /s。

1955年,美国开始将工频电感应加热技术引入钢挤压的坯料加热工艺中并取得了较好的成果,而后从1957年开始,英国人也将感应加热技术应用到工艺生产中,实现了挤压坯料的无氧化加热。

同时特殊冶金技术的发展也为无缝钢管热挤压技术提供了基础,使挤压模具在高温下能够承受较大的压力、冲击和疲劳负荷,在一定程度上提高了热挤压的生产率,进一步完善了生产的设备结构,延长了润滑剂、工模具的使用寿命。

无缝钢管的制造与应用技术研究无缝钢管是一种重要的管材,在建筑、机械、汽车、石化等领域都有广泛的应用。

无缝钢管相比于焊接钢管具有更高的强度、更好的抗压性和更高的耐腐蚀性。

因此,无缝钢管已经成为现代工业的基础材料之一。

本文主要介绍无缝钢管的制造与应用技术研究。

1. 无缝钢管的制造技术无缝钢管的制造技术主要有两种:热轧和冷拔。

热轧无缝钢管是通过热轧工艺将板材或带材加热至约1200℃,然后进行穿孔、轧制等工艺制作成管材。

冷拔无缝钢管则是通过冷拔工艺将圆锥形的毛坯钢拉制成管材。

这两种工艺各有优缺点,具体应用取决于管材的用途和工艺要求。

2. 无缝钢管的应用技术无缝钢管的应用技术主要包括以下几个方面:(1)石油钻探无缝钢管在石油钻探中具有重要的应用价值。

钻探钢管需要具有高耐腐蚀性、高强度和高刚性等特点,以满足油井深井的需求。

同时,无缝钢管还可以用作油气输送管道,这种应用方式也需要高强度和高耐腐蚀性。

(2)自动化生产线无缝钢管在自动化生产线中也有广泛的应用。

例如,汽车制造生产线需要大量使用无缝钢管,以满足汽车各种元件的需求。

无缝钢管在汽车的制动系统、排气系统等方面都有广泛的应用。

(3)建筑工程无缝钢管在建筑工程中也经常被使用。

例如,高楼大厦的建设需要使用大量无缝钢管作为支撑和承载结构,这些管材需要具有高强度、高耐腐蚀性和优良的塑性。

(4)重型机械无缝钢管还可以用作重型机械的结构件。

例如,矿山机械需要耐腐蚀、耐磨损的无缝钢管来保证机械的耐久性和稳定性。

3. 未来发展趋势随着科技的不断发展,无缝钢管的制造技术和应用技术也将不断创新。

未来,无缝钢管在以下方面有望实现更大的突破:(1)制材技术的革命未来,制材技术将逐步发展,制造无缝钢管的工艺将逐渐改进。

例如,液压穿孔钢管技术、高温连铸钢管技术等将逐步成熟,成为无缝钢管制造的新技术。

(2)高强度、高耐腐蚀性的管材研发随着工业的不断发展,对无缝钢管的需求也将不断提高,对管材的强度、耐腐蚀性、塑性等方面也将提出更高的要求。

无缝不锈钢管制作工艺无缝不锈钢管的制造工艺可以大致分为两类:热轧(挤压)无缝钢管和冷拔(轧制)无缝钢管。

这两类工艺在细节上有所不同,但都是为了获得高质量的无缝钢管。

一、热轧(挤压)无缝钢管的制作工艺如下:1、圆管坯:这是无缝钢管的原材料,一般由钢锭或者钢坯经过热轧或挤压成一定尺寸的圆形截面。

这是无缝钢管制造的第一步,坯料的质量直接影响到后续工艺的效果。

2、加热:将管坯加热到一定温度,使其软化,以便进行后续的穿孔和轧制。

加热过程需要严格控制温度,以确保坯料的软化效果。

3、穿孔:将加热后的管坯穿孔,形成空心钢管。

这是无缝钢管制造的关键步骤之一,穿孔的效果直接影响到钢管的内部质量。

4、三辊交叉轧制、连续轧制或挤压:根据工艺要求,使用三辊轧机、连续轧机或挤压机对钢管进行轧制或挤压,以得到所需的外径和壁厚。

这一步骤需要精确控制轧制力度和速度,以保证钢管的尺寸精度。

5、管道剥离:将钢管从穿孔中拔出。

这一步骤需要保证钢管的表面光滑,无划痕等缺陷。

6、上浆(或减量):在钢管表面涂抹润滑剂或其他材料,以减小轧制过程中的摩擦力。

这有助于提高轧制效率,降低能耗。

7、冷却:将钢管冷却至一定温度,使其保持所需的形状和性能。

冷却速度和温度控制是关键,过快的冷却可能导致钢管变形。

8、矫直:对钢管进行矫直,以消除轧制过程中产生的弯曲和扭曲。

矫直质量直接影响到钢管的直线度和平整度。

9、水压试验(或探伤):对钢管进行水压试验或无损探伤,以确保其密封性能和无缺陷。

这是质量控制的重要环节。

10、标记:在钢管上打上标记,包括规格、生产日期等。

这有助于区分不同型号和生产批次的钢管。

11、仓储:将钢管储存起来,以备后续的处理或使用。

合理的仓储条件可以保证钢管的质量稳定。

二、冷拔(轧制)无缝钢管的制作工艺如下:1、圆管坯:与热轧(挤压)无缝钢管的坯料相同。

2、加热:将管坯加热到一定温度,使其软化。

3、穿孔:将加热后的管坯穿孔,形成空心钢管。

4、退火:使钢管软化,以减小轧制过程中的变形阻力。

引言表1 我国挤压机生产线现状金属挤压是一种压力加工成形方法,是将金属毛坯置于耐压容器中,施加外力使金属在三向压应力状态下产生塑性变形。

挤压加工时金属处于三向压应力状态,因此可以得到比轧制、锻压更大的塑性变形。

依据材料、挤压方法的不[1]同,挤压的延伸系数可达5~500,甚至更高。

由于挤压制品具有尺寸精度高、金属组织致密、力学性能稳定的特点,因此,热挤压技术被广泛地应用于核电、火电、石化、航空、航天、交通等领域。

这些挤压机生产线的建成投产,标志着我国从一个钢管1 热挤压钢管行业的现状大国走向了钢管强国,使我国的高端无缝钢管产量得到了快20世纪50年代,随着玻璃润滑剂的发明,黑色金属的挤速增长,无缝钢管产业得到了不断的优化。

压技术得到了快速发展。

采用热挤压技术生产无缝钢管具有 2 钢管的热挤压工艺产品质量稳定、更换品种灵活、工模具费用低的优点,适用于不锈钢、特殊钢以及低塑性和难变形材料的加工。

对于高温耐蚀合金管、不锈钢油井管、双相不锈钢管、尿素级不锈钢管、高参数奥氏体火电锅炉管等,采用热挤压是必需的生产方法。

目前,世界上有70多台(套)钢挤压机组,其中大多数用于生产优质管材。

我国在20世纪70年代初,四川江油长城钢厂从原西德引进了一条31.5MN挤压机生产线,专门用于生产不锈钢及特殊合金管及棒材。

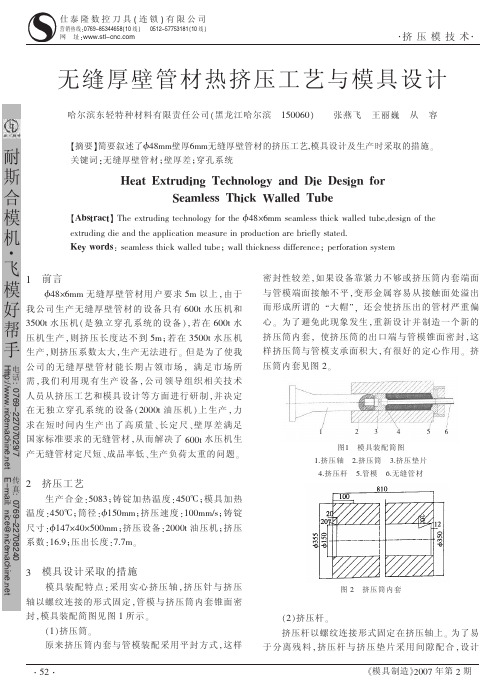

21世纪初,浙江久立 1.支承垫 2.模支承 3.模垫 4.挤压模 5.挤压筒内衬 6.穿孔集团从意大利的Danieli公司引进了一台35MN挤压机,成为针 7.挤压垫 8.挤压杆 9.针连接器 10.挤压筒中衬 11.挤压筒外了我国第一家专门用挤压机生产不锈钢管的民营企业。

至今衬 12.坯料 13.玻璃垫 14.模套 15.制品已先后建成投产多条挤压机生产线,详见表1。

图1 钢管的热挤压简图钢管的热挤压工艺流程坯料准备→环形炉预热→立式感应炉加热→玻璃粉润滑→立式压机冲(扩)孔→除磷→立式感应炉再加热→玻璃粉润滑→挤压→切压余→冷却王国颖(太原通泽重工有限公司,山西 太原 030032)随着玻璃润滑剂的出现,无缝钢管的热挤压技术得到了快速的发展。