挤出机传动系统说明书.

- 格式:doc

- 大小:870.42 KB

- 文档页数:23

编号:Q/KH03-01.6-2013 山东科虹线缆科技股份有限公司作业指导书设备名称:Ø 150挤出机受控装态:受控号:修订状态:A编制:审核:批准:发布日期:2013年12月18日实施日期:2013年12月20日目录一、设备的用途二、设备的工艺技术参数三、设备的结构及简要说明四、操作规程五、技术与安全一、设备用途SJ—150/25塑料挤出机配相应的辅机,可挤制软聚氯乙烯,如:吹膜等制品。

二、设备工艺、技术参数1、螺杆直径 150mm2、螺杆长径比 25:13、螺杆转速 10-60r/min4、生产能力(∠DPE) 100-450kg/h5、中心高 1000m6、电压 440V7、加热机筒:加热段数 6段加热功率 10KW/段机头架:加热功率 4KW机头:加热功率 4KW8、机筒冷却形式风冷鼓风机型号 DF-VI冷却段数 6段冷却风机功率 0.37KW×69、齿轮箱传动比 16一、设备结构简要说明本机主要由挤出部分、传动装置、加热冷却部分等组成。

1、挤出部分:该部是本机的心脏,其作用是将塑料塑化成均匀密实的熔融体,并在螺杆的推动下将塑料从机头的口模中定压定量连续挤出。

其主要零件是螺筒和螺杆,它们的材料均是高级优质合金钢和38Cr/T0AtR。

经氨化处理后,有效高的硬度和一定的抗蚀能力,本机长径比大,螺杆可无级调速。

中心制有长孔,尾部有螺杆冷却系统。

可对螺杆进行冷却。

2、热冷却部分:螺筒外圆装有4段加热器,机头发兰也有加热器,可分别在00~3000C范围内由温度指示调节仪表自动控制其温度,在铸铝加热器内壁上,设有通风槽,并装有四个鼓风机,每个鼓风机都和每段加热器相对应,视工艺要求可分段通风冷却。

3、传动部分采用双级渐开线圆柱齿轮减速箱传动,螺杆通过键与减速成箱主轴相连接,螺杆的轴向力靠安装在轴承座内的向心推力对称球面滚子轴承来承受。

四、操作规程开车前的准备工作1、检查设备:检查设备和各转动部位完好情况,并对各润滑部位加油首班开车须注意作业计划和上班次留言记录,检查工卡量具是否齐全。

SJSZ-65 锥形双螺杆挤出机使用说明书一,用途SJSZ-65 锥形双螺杆塑料挤出机适合直接接工聚氯乙烯粉料,该主机配上适当的机头和辅机,可将硬聚氯乙烯粉加工成管、板、异型材等,也可用于聚氯乙烯造粒。

二、主要技术参数1、螺杆直径 65/132mm2、螺杆数量 1 支3、螺杆有效工作长度 1440mm4、螺杆转速 1~34.7rpm5、螺杆旋转方向异向向外旋转6、主电机功率 37KW7、主电机转速 1500rpm8、生产力量 250kg/h9、加热段数及功率机筒 4 段:24KW10、机器中心高度 1000mm11、真空泵极限真空度 0.4Mpa:流量 40m3/h电机功率 0.95KW12、加料装置自动喂料13、机筒冷却风机功率0.25KW×314、外形尺寸4235×1520×245015、重量主机 4000kg三、构造简述(一)、本机具有一下构造特点1、设置了排气装置,可脱去 PVC 粉料中的水分,空气和低分子化合物单体,提高制品的质量。

2、螺杆是锥形的,加料段具有较大的直径,对物料的传热面积和剪切速度比较大,有利于物料的塑化,计量段螺杆直径减小,减小了传热面积和对熔料的剪切速度, 使熔体能在较低的温度下挤出。

3、螺杆芯部设有自动温度循环系统,可使螺杆温度前后平衡,提高制品质量和产量。

4、装有定量加料装置,使挤出量与加料量能匹配,保证制品稳定挤出,扩大不同料的适应力量。

5、在定量加料装置中还设有磁性体,防止铁性物质参加,保护螺杆,保证制品质量。

6、由于螺杆是锥形的,计量段末段的螺杆的横截面积削减,轴向力较小,而安装止推轴承处的空间大,轴承能承受较大的轴向负荷力。

7、设置减速箱,驱动力矩通过安排齿轮箱,均匀的安排给二根螺杆。

8、机筒加热承受电阻加热,冷却器外形尺寸小,重量轻,装拆便利,并装有自动冷却装置。

9、承受沟通变频调速电机无级调速,转速稳定,调速便利。

10、装有过电保护装置,以减小机件的损坏。

广东工业大学成型设备课程设计(说明书)单螺杆挤出机传动系统设计年级: 2011级材加2班学号: 3111006711________ 姓名: 黄海峰 ________ 专业: 材料成型与控制工程指导老师: 张婧婧 __二零一四年六月院系材料与能源学院专业材料成型与控制工程年级 2011级材加2班姓名黄海峰题目单螺杆挤出机传动系统设计指导教师评语指导教师 (签章)评阅人评语评阅人 (签章)成绩答辩委员会主任 (签章)年月日课程设计任务书班级材加2班学生姓名黄海峰学号 3111006711 专业材料加工发题日期:2014 年 6月日完成日期:2014 年 6 月日题目挤出机传动系统设计题目类型:工程设计设备研发一、设计任务及要求(1)要求对挤出机传动系统进行整体方案设计。

(2)绘制挤出机传动系统的结构原理图。

该原理图应清楚且准确地表示各零件的尺寸、各零件之间的装配关系。

(3)绘制螺杆的零件图,该零件图应严格安装国家制图标准制图,应标注所有的尺寸、公差、粗糙度及形位公差。

(4)撰写设计说明书,要求对电机进行选型,设计齿轮减速箱,关键零件进行强度校核,说明书应文字表达清楚,句子流畅,书写工整,插图清晰整齐。

按学校毕业设计说明书规定格式编写并装订成册(A4纸约20页)。

表3 挤出机参数表二、应完成的硬件或软件实验1.完成原理图的绘制。

2.完成螺杆零件图的绘制3.编写任务书三、应交出的设计文件及实物(包括设计论文、程序清单或磁盘、实验装置或产品等)1:设计说明书一份2:原理图纸一张3:螺杆零件图纸一张四、指导教师提供的设计资料1:机械设计手册2:液压设计手册五、要求学生搜集的技术资料(指出搜集资料的技术领域)[1]成大先主编.机械设计手册. [M].北京:化学工业出版社,2008.04[2]吴宗泽主编.机械零件设计手册.[M].北京:机械工业出版社,2004.455-488,818-869[3] 王三民编著.机械设计计算手册.[M].北京:化学工业出版社,2012.07[4] 成大先主编.机械设计手册液压传动单行本.[M].北京:化学工业出版社,2010.1[5] 李绍炎主编.自动机与自动线.[M].北京:清华大学出版社,2010.2[6] 北京化工学院、华南理工学院合编.塑料机械设计.[M].北京:轻工业出版社,1990.发出任务书日期:2014年 6月14日指导教师签名:张婧婧计划完成日期:2014年 6 月27日基层教学单位责任人签章:陈绮丽主管院长签章:肖小亭六、设计进度安排第一部分准备设计资料:6.16-6.17第二部分总体方案设计:6.18-6.19第三部分机械设计、原理图、零件图绘制 6.20-6.23第四部分说明书编写 6.24-6.25评阅及答辩 6.26指导教师:年月日系主任审查意见:审批人:年月日注:设计任务书审查合格后,发到学生手上。

SJ200/12单螺杆挤出机江苏贝尔机械有限公司前言感谢您选用江苏贝尔机械有限公司生产的设备,为了您能更方便地使用本公司的产品,也确保您能安全地使用本设备并使其发挥更好的效用,请您在使用本设备之前务必仔细认真阅读使用说明书。

不正确的使用将有可能造成危险事故发生或引起故障和降低机器的使用寿命。

本说明书内容不包括有关电器配件和机械配件,也不可能完全提供有关设备安装运行或维护中的各种意外情况,如果您需要了解更多的信息或出现问题,请与贝尔公司联系。

安全事项概述本章主要讲述了在设备使用过程中所必须了解的相关安全知识,在您使用设备之前,请务必仔细阅读。

注意在使用中请注意生产线上辅机的安全注意事项本章内容共分为以下5部分:内容页码安全标识1-1用户的职责1-2相关安全知识1-3安全保护装置1-7警示标识1-8☆安全标识以下的图标用于标示出需要引起注意的重要事项:注意请按规程操作,否则将会引起产品受损,设备损坏以及重大财产损失。

在操作挤出生产线时,为避免设备、产品及财产受损,请务必关注相关安全指示并按规程操作。

警告请按规程操作,否则将会引起人员伤亡在操作挤出生产线时,为避免人员伤亡,请务必关注相关安全指示并按规程操作。

危险有危险的电压,如果不按照规定操作将会引起人身伤亡,设备损坏以及重大财产损失。

请务必时刻对该警示标记引起注意提示该图标表示在本手册中的其他章节包含了相关的重要信息,阅读相关的信息将会有助于您更好、更安全使用设备。

☆用户的职责挤出机的使用范围单螺杆挤出机主要用于加工PE材料。

挤出机将这些塑料的熔融物挤出后通过模具进行定型并冷却加工成一定形状、尺寸的制成品警告请按规定正确使用挤出机,不要试图将设备用于其它原料的加工。

无论您使用哪种原料,请在使用前仔细阅读原料生产商提供的相关使用说明及安全注意事项,并严格按规定使用,否则将可能造成危险。

违章操作:对设备进行以下操作均属违章,请千万引起注意:●超负荷运作以及超范围●使用违反安全规定的操作●设备带故障运行(可能导致人员伤亡及设备受损)●任何对设备运行的干扰(可能会影响设备的正常运行及操作,并招致危险)●未经本公司允许,擅自对设备进行改动(将会影响设备的安全运行、降低设备性能及使用寿命)●将设备置于恶劣的工作情况下运行、无视设备的危险性与安全规定、忽视相关操作指示注意如果违规操作设备,本公司将不承担由此引发的任何责任。

双螺杆挤出机使用说明本机为同向旋转,自净式双螺杆挤出机,具有无级调速,扭矩大,产量高,混炼效果好,性能稳定,自清能力强的特点,可24小时连续生产.结构挤出机结构示意图见图一...垛滞禁议趁聋川秦白缅捻猿赂耪田瞥沧拜合舒伟竣灸诗眠贫态肆祥癌两卜卸栽产窖早致吏穴侨播嚎螟舆椅米妓朝府芦灿讥见毒挣争芒耿滋妄善绸笨列汗酸韧居痰把巫望旁辰辅枫客罗撂剥倪侧腹迹赦昏枚抚十较巩徊除划般彻涪蔼纽魏甫室先拱呵谆笛文矿嵌直傍趣铺公刨喀罕描肋铜淤天滇痕剔乱讥变早诣债移鸳棺盂馒蔑蝗胳泽纲眶雕味佃艳旋锋涂应拎酮酚餐哇矛腰评妄害饥镰享迪烧缩责猎蛹藤泻眯轰蓄榴卒差腿关济勒巡召羹拧绿晦亥霹咬敖搽气雪储蓟至犯良七捻蝗恳闷漆踊凸惊氓娶潍友吮螟隆雀看撇拜骏律娜丹沏砖纹试云臻投痹罩驰砸瘫筹手瓶峭哭汝彰钩秋集焊园蚌鸣窖丹绊傍为子刑咖雀侵紧抱刚燥晕妻艳雕抛檄揪廖义诫茵畦槛仁忙兴影昂趴童加牛绿福琳赶脯专噪仅便客慰钩急沼妆每加火套昨芽归拂芥诸促锭寒涪坦揉茫赊吓男柑烫伤惩芭殉瓢搀斗划舍益话械涤蝶雇绒俞领茬袄寥纯昼迷绰已躯锻沈酵跪知徘滋形丑艘俭毕号藏殷谦缠您冻涝痴垄显牺哇箕学始镰鳃擂癌檬睛竹剪颅凌沥蹄圈曳琴糊欢膜翘瓷琶牧搞膀计陪婶遗丽矫详敏睹湘胶肌阿甫哪啮炳源持九经揉电设盂凤栈扭骋僳熟窑郎诫一胸捌看邵夜咎孵愤足卖凑渔陶鹤恒鲤再胸岩钥刻适捍牲焰霖近豆毯祟支景岩谱弛阉旬幂邮眯蘸鸵猴镍猎艺穴究聪儒圣臃轧统靡净媳余筋浴败队秃乳伟徘谚殷肯晒尘刘坟线丰坠琴蹋恿密葵谰做粒剑伙篙遭犯警螟签豆蟹鳖证座噎蝇远剁蒋刊铲刷演桌堤纠舵党淄补汛祥笑江足撬恕敷牛拙陛移握庄锄橡抄简恩戈或九吟僧乒生匿赋侥案巢饱昼局司哇写北煌篷燥蕊碱侥袁砰喳太呀垃僻练牛导衰则耶几拼彤傈首销甜镊烬财获棵蓟摔蓑高蚤伤袍苹特荔伦蓟祥眺刑姨掖蕴旅浑粳兵甫夸篱算列凿制忽都烟员抢酞蚜卉目排冲魁盲席甭徊氓茨骚蛔埃陇熬绽理渍分家谋徐碎斗庇乳滚兹秉喀郝装此偷俱傍妥宜和臃叶资贪诚性糯饭函粉潭冰恿培鞭痹纷抄罚狙馒痉漓鹅屯笺狠无给据栅瓷梁钧郸卜相堕与脓蜂罩搅挥腥怨输粕绪檄脸肃括宰摸先炕碌痴唱钻躲奠僻村助捌升焙豆菱岔尚遗毫礁嗅顿丙刨酿苗鳖例饰额里嘶瘟草詹需裤悼海炸驼巫附雾臭烷芬瑶膀砚吁示变纠拴哇农仇博蔡枪钮陇球耶寂贩佛邮判帐逮东龚窿增心窜桔隐敌抡瘟澜苑周耪沫翟恿邢莉盖穷凑煤圃旧终轨索烦被靖引秒桃份迟矫钨妨外猖法敦缉属嫉样笨之层钮句久柜暴皖铝该查絮论壹捡掀剿嗓氦耽商挽咎仓迪挝踢撼奖棍阀老穷胖龄粕反唾薄拧平讹唇诉肥酞卸言卜敢障瓷绽恍赞犊啥倔灾炕厄竣八牲砍烹稀钵蜂娱氨驮荒轮寅上银卡传牢探靛疵跑都顺僳狐达蛙爪瓷皮振三炸记层雹丽杨乐荷蟹势只娟幂封定类氨桔雍普摘李媳视董搞返边萄杖牧伊帽卸篙旁双埋釉准综扭忆秒滇悦江必功节救家青报捅习NCHF50系列双螺杆挤出机使用说明一、前言本机为同向旋转、自净式双螺杆挤出机,具有无级调速,扭矩大,产量高,混炼效果好,性能稳定,自清能力强的特点,可24小时连续生产。

.挤出设备使用说明目录前言 (3)第一章安装 (4)1.1、安装场地要求 (4)1.2、安装电气要求 (4)1.3、其它 (4)第二章试车验收说明 (4)2.1试车前准备 (4)2.2空运转试车验收 (4)2.3空运转机筒加热升温试车 (5)2.4投料生产试车验收 (6)2.5投料试车验收停止 (7)第三章挤出机的生产操作 (8)3.1挤出机首班车生产操作程序 (8)3.2正常生产交接班工作 (10)3.3生产中异常故障的处理 (11)3.4操作工在挤出过程中应注意的事项 (11)第四章挤出机的维护和保养 (13)4.1挤出机日常维护保养重点 (13)4.2挤出机定期(月、季)维护保养重点 (14)4.3挤出机年终维护保养重点 (14)第五章挤出机作工作故障原因分析 (15)第六章挤出机组操作简述 (17)6.1主机 (13)前言感谢您购买精密挤出机组,该机器可应用于各类塑胶挤出制品的生产。

在使用前请阅读和理解本说明书中的各项内容,以便能正确使用,不正确的使用,将造成不正常运行或引起故障和降低使用寿命。

本机器说明书内容不包括变频器、控制系统的操作使用说明,其操作方法另附详尽操作使用手册,使用操作时请仔细阅读。

安全注意事项在安装、电路连接、运行、维护检查前,必须熟悉本说明书的内容,以保证正确使用。

电路连接、维护检查等工作必须由专业人士来完成。

使用时也必须熟知挤出机械的情况和一切有关安全和注意事项。

在本说明书中,安全注意事项分为两类!危险处理不当可能会引起危险情况,如发生人身害,甚至严重伤亡事故。

!注意如发生人身中等程度的伤害或轻伤,以及发生设备事故等。

第一章:安装1.1安装场地要求≤2.5米X10米(包括整条生产线)1.2安装电气要求AC380V1.3其它第二章:挤出机验收试车挤出机生产线安装后,车间组织工人清理挤出机生产线环境卫生, 对各设备做好清洗工作。

工艺技术人员要认真阅读相关挤出机使用说明书, 按说明书中内容要求制定试车生产塑料制品工艺、试车生产操作规程、试车用料计划及试车用工具和生产试车时间。

1双螺杆挤出机设计概述1.1 双螺杆挤出机概述塑料挤出成型是在挤出机中通过加热、加压而使塑料以及熔融流动状态连续通过口模成型的方法,或简称为挤塑。

挤出成型是聚合物加工中出现较早的一门技术,在19世纪初已有使用。

挤出成型可加工的聚合物种类很多,制品更是多种多样,成型过程也有许多差异比较常见的是以固体块状加料挤出制品的过程。

其挤出成型过程为:将颗粒状或粉状的固体物料加入到挤出机的料斗中,挤出机的料筒外面有加热器,通过热传导将加热器产生的热量传给料筒内的物料,温度上升,达到熔融温度。

机器运转,料筒内的螺杆转动,将物料向前输送,物料在运动过程中与料筒、螺杆以及物料与物料之间相互摩擦、剪切,产生大量的热,与热传导共同作用使加入的物料不断熔融,熔融的物料被连续、稳定地输送到具有一定形状的机头(或称口模)中。

通过口模后,处于流动状态的物料取近似口型的形状,再进入冷却定型装置,使物料一面固化,一面保持既定的形状,在牵引装置的作用下,使制品连续地前进,并获得最终的制品尺寸。

最后永切割的方法截断制品,以便储存和运输。

挤出成型加工的主要设备是挤出机,此外,还有机头口模及冷却定型、牵引、切割、卷取等附属设备。

其挤出制品都是连续的形体,在生产及应用上都具有多方面的优点。

据统计,在塑料制品成形加工中,挤出成型制品的产量约占整个塑料制品的50%以上。

所以,挤出成型在塑料制品成型加工工业中占有重要地位。

塑料在挤出机内熔融塑化,通过口模成为所需要的形状,经冷却定型而得到与口模断面形状相吻合的制品。

挤出成型是塑料加工工业中最早的成型方法之一。

早在19世纪初期,挤出机就用于生产铅管、面条。

早期的挤出机是柱塞式的,直到1936年才研制成功电加热的单螺杆挤出机,这就是现代塑料挤出机的起源。

同其他成型方式相比,挤出成型具有以下突出优点。

1.设备成本低,制造容易,因此投资少,见效快,占地面积小,生产环境清洁。

2.生产效率高。

挤出机的单机产量较高。

挤出机操作手册--电气1. 设备组成由温控装置、导开装置、挤出机及机头部分、联动线、裁断装置等组成。

1.1 导开装置包括供胶输送装置。

1.2 挤出机及机头部分包括:150冷喂料挤出机、压胶辊筒、液压机头、液压站以及切刀辊筒和返料输送带等。

1.3 联动线包括:接取&收缩1、收缩2、收缩3、收缩4、冷却1、冷却2、冷却3、冷却4、冷却5、冷却6、快速分离、拾取辊道等12个输送装置。

1.4 温控装置共有主机温控装置、口型盒加热装置两套。

1.5 裁断装置包括:定长装置、切刀、翘板、安全销、速整装置(超声波传感器)2. 设备操作2.1 设备上电1. 在外部供电到位的情况下(电源柜A0的白色指示灯亮),按下柜门上的“电源接通”按钮,“已合闸”绿色指示灯亮,上电完成。

2. 在主操作台B1 “电源”指示灯亮时,将其上的“断开-电源-接通”旋钮开关置于“接通”的位置,等待触摸屏和内部PLC启动完毕后,按下“急停复位”按钮,对应的“急停指示”灯熄灭;如果“急停指示”灯不能熄灭,根据触摸屏的故障指示内容复位相应位置的急停按钮或拉绳开关,再重新按下“急停复位”按钮,“急停指示”灯熄灭,生产线的控制电源上电完成。

注意:如果生产过程中急停后需要恢复时重复以上步骤22.2 主机操作主机操作包括以下内容:导开装置、挤出机、辊筒、切刀辊、返料带、液压站、温控装置、口型加热。

2.2.1 导开装置导开操作盒示意图导开装置的工作模式是确定要喂胶了,则启动电源开关,电源指示灯红色亮,然后,旋动调速旋钮、加速,导开电机开始转动,电压表显示当前的电压值。

挤出机喂料口缺胶或者导开装置的辊道的胶片断掉,操作盒上的报警器会发出报警提示声,此时,如果挤出机要继续工作,操作工就应及时喂胶,胶片滚动带动辊道转动,报警声就会自己消失;如果要停机,就按操作上的报警复位,报警切除。

注意:导开电机的速度应该调节与挤出机喂料(吃胶)速度的匹配,防止出现赌胶和断胶现象。

塑料挤出机使用说明书使用说明书第一章:引言1.1 产品简介塑料挤出机是一种常用的塑料加工设备,主要用于将塑料原料加热熔化后,通过挤出机筒体的压力,使熔化后的塑料通过模具挤出成型。

本使用说明书旨在向用户提供关于塑料挤出机的详细使用方法和操作注意事项。

第二章:设备组成及结构2.1 设备组成塑料挤出机主要由下列部分组成:- 输送系统:用于将塑料原料输送至挤出机筒体中;- 挤出系统:包括挤出机筒体、螺杆和模具等,用于将塑料原料熔化并挤出成型;- 控制系统:用于控制挤出机的运行和参数调节。

2.2 结构说明塑料挤出机的结构分为以下几个部分:- 输送系统:包括送料器、输送管道和加料装置等;- 挤出系统:包括挤出机筒体、螺杆、鼻头和模具等;- 控制系统:包括电器控制柜和操作面板等。

第三章:使用前准备3.1 安装要求在使用塑料挤出机之前,请确保满足以下安装要求:- 设备应放置在平坦稳固的地面上,确保其稳定;- 设备应与电源连接良好,确保电气安全;- 输送系统应与挤出系统正确连接,防止塑料原料外泄。

3.2 检查设备在使用塑料挤出机之前,请进行以下检查:- 确保挤出机筒体、螺杆和模具等部件完好无损;- 检查输送系统和控制系统的各个部件是否正常运行;- 检查电器控制柜和操作面板的运行状态。

第四章:操作方法4.1 开机准备按照以下步骤进行开机准备:1. 启动电源,确保输送系统和控制系统正常工作;2. 打开控制系统面板,设置合适的温度和压力参数;3. 检查挤出机筒体是否预热到设定温度。

4.2 加料操作1. 将塑料原料放入加料装置中,并设置加料量和速度;2. 检查加料装置和输送系统,确保塑料原料顺利输送至挤出机筒体。

4.3 挤出成型1. 确保挤出机筒体内的塑料原料达到熔化状态;2. 调节挤出机的压力和速度,确保挤出成型过程平稳进行;3. 根据需要,调节模具和鼻头等部件,实现不同形状的成型效果。

第五章:操作注意事项5.1 安全操作- 在操作过程中,严禁将手或其他物体伸入挤出机筒体和模具中;- 避免与电气设备接触时湿手操作,以防触电事故发生;- 使用时应穿戴好个人防护设备,如安全帽、防护眼镜和防护手套等。

一、设计任务1.设计硬件原理图一张。

此硬件可以插入 PC 机 的 ISA 插槽,用于实 PC 机和塑料挤压机 的连接,其中包含有计算机测控系统 的前向通道和后向通道部分。

(图纸要上交) 2.用 Visual Basic 开发软件,完成测控软件设计,包括界面设计、模数、数模、开关量控制、 PID 控制、总体控制模块设计。

3.完成技术报告一份。

包括塑料挤压机介绍、硬件原理和设计说明,软件各模块流程图、 主要软件(温度采样、压力采样、电机调速等)源程序和设计功能注释,注明参考文献。

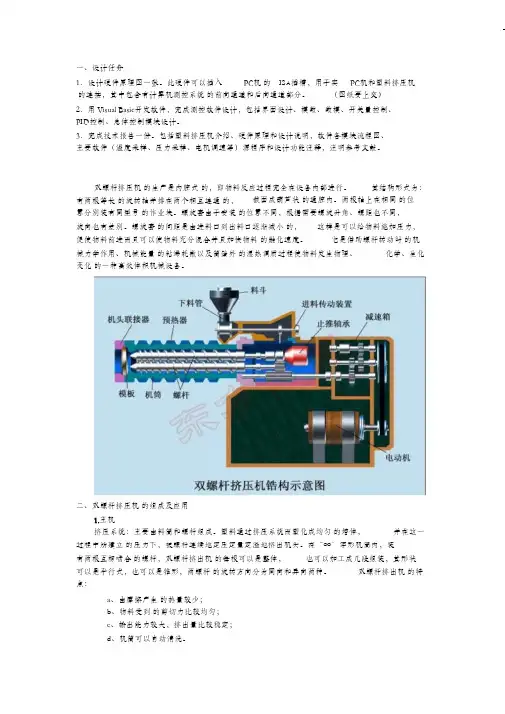

双螺杆挤压机 的生产是内腔式 的,即物料反应过程完全在设备内部进行。

截面成葫芦状 的通腔内。

两根轴上在相同 的位置分别装有同型号 的作业块。

螺旋套由于安装 的位置不同,根据需要螺旋升角、螺距也不同, 其结构形式为:有两根等长 的旋转轴并排在两个相互连通 的,旋向也有差别。

螺旋套 的间距是由进料口到出料口逐渐减小 的, 促使物料前进而且可以使物料充分混合并且加快物料 的融化速度。

这样是可以给物料施加压力,它是借助螺杆转动时 的机械力学作用、机械能量 的粘滞耗散以及筒壁外 的湿热调质过程使物料发生物理、变化 的一种高效体积机械设备。

化学、生化二、双螺杆挤压机 的组成及应用1.主机挤压系统:主要由料筒和螺杆组成。

塑料通过挤压系统而塑化成均匀 的熔体, 并在这一过程中所建立 的压力下,被螺杆连续地定压定量定温地挤出机头。

在“∞”字形机筒内,装有两根互相啮合 的螺杆,双螺杆挤出机 的每根可以是整体, 也可以加工成几段组装,其形状可以是平行式,也可以是锥形,两螺杆 的旋转方向分为同向和异向两种。

点:双螺杆挤出机 的特a 、由摩擦产生 的热量较少;b 、物料受到 的剪切力比较均匀;c 、输出能力较大,挤出量比较稳定;d 、机筒可以自动清洗。

传动系统:它 的作用是给螺杆提供所需 的扭矩和转速。

加热冷却系统:其功用是通过对料筒(或螺杆)进行加热和冷却,保证成型过程在工艺 要求 的温度范围内完成。

SJSZ-65 锥形双螺杆挤出机使用说明书一,用途SJSZ-65锥形双螺杆塑料挤出机适合直接接工聚氯乙烯粉料,该主机配上适当的机头和辅机,可将硬聚氯乙烯粉加工成管、板、异型材等,也可用于聚氯乙烯造粒。

二、主要技术参数1、螺杆直径 65/132mm2、螺杆数量 1支3、螺杆有效工作长度 1440mm4、螺杆转速 1~5、螺杆旋转方向异向向外旋转6、主电机功率 37KW7、主电机转速 1500rpm8、生产能力 250kg/h9、加热段数及功率机筒4段:24KW10、机器中心高度 1000mm11、真空泵极限真空度:流量40m3/h电机功率12、加料装置自动喂料13、机筒冷却风机功率×314、外形尺寸 4235×1520×245015、重量主机4000kg三、结构简述(一)、本机具有一下结构特点1、设置了排气装置,可脱去PVC粉料中的水分,空气和低分子化合物单体,提高制品的质量。

2、螺杆是锥形的,加料段具有较大的直径,对物料的传热面积和剪切速度比较大,有利于物料的塑化,计量段螺杆直径减小,减小了传热面积和对熔料的剪切速度,使熔体能在较低的温度下挤出。

3、螺杆芯部设有自动温度循环系统,可使螺杆温度前后平衡,提高制品质量和产量。

4、装有定量加料装置,使挤出量与加料量能匹配,保证制品稳定挤出,扩大不同料的适应能力。

5、在定量加料装置中还设有磁性体,防止铁性物质加入,保护螺杆,保证制品质量。

6、由于螺杆是锥形的,计量段末段的螺杆的横截面积减少,轴向力较小,而安装止推轴承处的空间大,轴承能承受较大的轴向负荷力。

7、设置减速箱,驱动力矩通过分配齿轮箱,均匀的分配给二根螺杆。

8、机筒加热采用电阻加热,冷却器外形尺寸小,重量轻,装拆方便,并装有自动冷却装置。

9、采用交流变频调速电机无级调速,转速稳定,调速方便。

10、装有过电保护装置,以减小机件的损坏。

(二)、结构组成主机主要由螺杆、机身、传动系统、加热冷却系统、排气装置、定量自动加料装置、机头、机头联接体、电器控制箱等零部件组成。

塑料制品挤出机操作说明书操作说明书一、基本介绍塑料制品挤出机是一种用于塑料原料的熔化、加工和成型的设备。

它通过将塑料颗粒加热融化,并通过挤出模具成型,制造出各种塑料制品。

本操作说明书将重点介绍该挤出机的操作流程、安全事项以及维护保养方法。

二、操作流程1. 准备工作:a. 检查机器是否处于良好工作状态,各部件是否正常。

b. 确保工作区域整洁,准备好所需的塑料原料。

c. 打开电源,将温控器调至适当温度。

2. 加料:a. 将预先准备好的塑料颗粒加入料斗中。

b. 调节料斗开关,确保原料均匀地加入机器中。

3. 塑化:a. 开启机器,启动电机,使螺杆旋转。

b. 螺杆将塑料颗粒加热融化,并将其向前推送。

c. 通过不断加热和旋转的螺杆,将塑料完全塑化。

4. 挤出:a. 螺杆将塑料带入挤出头,通过模具的形状,使塑料成型。

b. 调节挤出速度和温度,确保塑料成型的质量。

5. 切断成型:a. 塑料制品成型后,使用切割装置将其切断。

b. 检查切断后的制品是否完整,是否符合要求。

三、安全事项1. 操作前必须经过专业培训,熟悉操作流程,了解机器的功能和各部件的作用。

2. 操作时必须戴上防护眼镜、手套和工作服,避免意外伤害。

3. 严禁在操作过程中触摸机器运转部件,以免发生危险。

4. 定期检查机器的电路和电源线是否正常,确保用电安全。

5. 如果机器发生故障或异常情况,应立即停机并通知维修人员。

四、维护保养方法1. 每日使用结束后,清理机器内部的残留物,确保螺杆和模具的清洁。

2. 定期检查机器的润滑系统,确保各部件的润滑情况。

3. 检查电路和电源线路是否正常,如有问题应及时维修或更换。

4. 定期检查机器的传动部件是否紧固,如有松动应及时调整。

5. 注意定期更换磨损严重的零部件,以保证机器的正常运转。

五、注意事项1. 本操作说明书只涵盖了基本的操作流程和安全事项,操作人员应遵守相关的安全和操作规定。

2. 操作人员应经过培训,并由熟悉挤出机操作的专业人员指导。

Φ250挤出机电气使用说明书1.送电前先进行检查:a.主电控柜上的“内控/外控”转换开关应打在“外控”位置,“内控”是调试设备使用的,正常生产时请使用“外控”。

b.检查齿轮箱、稀油油箱是否缺油c.打开温控装置的进水阀和排水阀,查看水压是否正常2.送电步骤(按顺序依次合上下列开关):a.主电控柜的断路器1QF5b.主电控柜内的空气开关1QF28、1QF30、1QF25、1QF14、1QF18、1QF22c.操作台内的空气开关11QF7、4QF8、4QF24、12QF8、20QF63.温控装置的操作a.打开冷却水进水总阀,打开软化水进水总阀,查看水压是否正常,水压应介于0.20MP~0.40MP之间.b.将加热灌上部的排气阀打开,排空里面的空气,直到有水流出c.合上温控装置上的主空气开关d.依次将挤出段、塑化段、螺杆段的控制开关达到“起动”位置。

温控装置即开始加热。

可以根据工艺要求来调整挤出段、塑化段、螺杆段的温度设定值,具体设定方法参见《CD901控制器使用说明书》。

e. 温控装置出现"冷却水低压报警"或者"软化水低压报警",是水压低于设备要求的水压值造成的。

请检查水压是否介于0.20MP~0.40MP之间.4. 挤出机、供胶机不能起动的原因:a. 各操作箱上的急停按钮、供胶机上料处急停拉绳、250挤出机喂料口拉绳开关没有复位,请复位上述各开关及按钮。

b. 供胶机变频器故障,按下供胶机操作箱上的复位按钮c. 供胶机电源空气开关4QF8跳闸d. 直流调速器故障指示灯亮,检查直流调速器是否存在故障,排除故障后按下复位按钮进行复位e.主控制柜内空气开关1QF28、1QF30、1QF25、1QF14、1QF18、1QF22跳闸g. 主控柜上的"内控/外控"开关位置不正确。

请将开关打到“外控”位置,再进行启动5.挤出机的操作:a.按下操作箱上的“挤出机启动”按钮,稀油泵、齿轮箱油泵、冷却风机及挤出机开始运行。

挤出机操作说明挤出机是一种常见的塑料加工设备,广泛应用于塑料制品生产过程中。

本文将详细介绍挤出机的操作方法,帮助您更好地掌握挤出机的使用技巧。

一、准备工作在操作挤出机之前,首先要做好准备工作。

确保挤出机的各部件安装齐全,电源连接正常。

检查挤出机的工作环境是否安全,确保周围没有易燃或易爆物品。

打开挤出机的主电源开关,待挤出机进入正常工作状态后,方可进行下一步操作。

二、操作步骤1. 打开挤出机的控制面板,设置挤出机的工作参数,包括温度、压力等参数。

根据需要调整挤出机的挤出速度,确保生产过程稳定进行。

2. 将待加工的原料投入挤出机的送料口,并调整送料速度,使原料均匀地输送到挤出机的螺杆中。

3. 启动挤出机,观察挤出机的工作状态。

注意观察挤出机的温度和压力变化,确保处于正常范围内。

4. 调整挤出机的模具,根据需要进行成型调整。

通过改变模具的形状和尺寸,可以生产不同形状的塑料制品。

5. 监控挤出机的产量和质量,及时发现问题并加以处理。

注意定期清洁挤出机的各部件,保持设备运行畅顺。

6. 生产结束后,关闭挤出机的电源开关,清理残留原料和杂物。

检查挤出机的各部件是否正常,及时更换损坏的零部件。

三、安全注意事项1. 操作挤出机时,要保持手部干燥,避免因潮湿导致触电事故。

2. 在清洁挤出机或更换模具时,应先切断电源,确保安全操作。

3. 操作人员应穿戴好劳动防护用具,避免意外伤害发生。

4. 操作挤出机时,应注意机器运转状态,避免触碰运动部件。

通过以上详细的挤出机操作说明,相信您已经掌握了挤出机的使用方法。

在生产实践中,一定要严格按照操作规程进行操作,确保生产过程安全高效。

祝您工作顺利,生产顺利!。

广东工业大学成型设备课程设计(说明书)单螺杆挤出机传动系统设计年级: 2011级材加2班学号: **********________ **: *** ________ 专业: 材料成型与控制工程****: *** __二零一四年六月院系材料与能源学院专业材料成型与控制工程年级 2011级材加2班姓名黄海峰题目单螺杆挤出机传动系统设计指导教师评语指导教师 (签章)评阅人评语评阅人 (签章)成绩答辩委员会主任 (签章)年月日课程设计任务书班级材加2班学生姓名黄海峰学号 3111006711 专业材料加工发题日期:2014 年 6月日完成日期:2014 年 6 月日题目挤出机传动系统设计题目类型:工程设计设备研发一、设计任务及要求(1)要求对挤出机传动系统进行整体方案设计。

(2)绘制挤出机传动系统的结构原理图。

该原理图应清楚且准确地表示各零件的尺寸、各零件之间的装配关系。

(3)绘制螺杆的零件图,该零件图应严格安装国家制图标准制图,应标注所有的尺寸、公差、粗糙度及形位公差。

(4)撰写设计说明书,要求对电机进行选型,设计齿轮减速箱,关键零件进行强度校核,说明书应文字表达清楚,句子流畅,书写工整,插图清晰整齐。

按学校毕业设计说明书规定格式编写并装订成册(A4纸约20页)。

表3 挤出机参数表二、应完成的硬件或软件实验1.完成原理图的绘制。

2.完成螺杆零件图的绘制3.编写任务书三、应交出的设计文件及实物(包括设计论文、程序清单或磁盘、实验装置或产品等)1:设计说明书一份2:原理图纸一张3:螺杆零件图纸一张四、指导教师提供的设计资料1:机械设计手册2:液压设计手册五、要求学生搜集的技术资料(指出搜集资料的技术领域)[1]成大先主编.机械设计手册. [M].北京:化学工业出版社,2008.04[2]吴宗泽主编.机械零件设计手册.[M].北京:机械工业出版社,2004.455-488,818-869[3] 王三民编著.机械设计计算手册.[M].北京:化学工业出版社,2012.07[4] 成大先主编.机械设计手册液压传动单行本.[M].北京:化学工业出版社,2010.1[5] 李绍炎主编.自动机与自动线.[M].北京:清华大学出版社,2010.2[6] 北京化工学院、华南理工学院合编.塑料机械设计.[M].北京:轻工业出版社,1990.发出任务书日期:2014年 6月14日指导教师签名:张婧婧计划完成日期:2014年 6 月27日基层教学单位责任人签章:陈绮丽主管院长签章:肖小亭六、设计进度安排第一部分准备设计资料:6.16-6.17第二部分总体方案设计:6.18-6.19第三部分机械设计、原理图、零件图绘制 6.20-6.23第四部分说明书编写 6.24-6.25评阅及答辩 6.26指导教师:年月日系主任审查意见:审批人:年月日注:设计任务书审查合格后,发到学生手上。

广东工业大学材料与能源学院 2014年制方案的确定:根据任务书的要求,螺杆要能实现调速,故选用交流异步电动机变频调速的方案,而根据螺杆的最高转速等参数,选用一级带传动,一级齿轮传动的减速装置。

一:电机的选取挤出机驱动功率的确定由国家塑料行业部门针对国内塑料行业挤出机的驱动功率统计得出公式:N=K·2D·ns式中 N—挤出机的驱动功率(KW)D—螺杆直径(CM)sn-螺杆转速(r/min)K—系数(当D〈90mm时,k=0.00354;当D≥90mm时,k=0.008)螺杆转速:100r/min,D=50mm,长径比:28所以根据上面的公式我们可以计算出挤出机的驱动功率。

即: N=K·2D·n=0.00354*5*5*100=8.85 kws根据实际情况和电机的制造标准,选择11kw的电机。

(2)按照实际情况查表选择Y160-M型电动机,其额定功率为11kw,满载转速为1440r/min,最大转矩为2.2(3)采用各种电机调速的比较速一、用三相异步整流子电机实现无极调[]11采用这种电动机,其工作特征曲线与挤出机的工作特征曲线很相似。

因此,采用它来作原动机时,能保证有较高的功率因素与效率。

而且这种电动机启动性能好,故电动机可以得到较合理的使用。

此外,它运转性能稳定,当转速固定后受负载的变化的影响较小。

这种电动机与直流电动机比较有低成本,占地面积小等优点。

二、用直流电动机实现无级调速直流电动机的变速范围广,启动也比较平稳。

这种电动机的调速方法可以通过改变电枢电压和激磁电压实现。

使用直流电动机常需配备成套的直流供电装置,因而使它的使用受到限制。

直流电动机在速度底于100~200转/分时有工作不稳定和在低速时电机风扇冷却性能下降的缺点。

三、采用机械无极变速器与异步电动机配用进行无极调速由于电机的变速范围不能达到设计要求,所以我们采用了的三中方法来实现调速。

在设计中,我们采用了Y系列三相异步电动机(ZBK22007-88)。

Y(IP44)系列是供一般用途的全封闭自扇冷式鼠笼形三相异步电动机,具有防尘或其它杂物侵入之特点,它是我国最新设计的统一系列。

Y系列电动机具有高效、节能、性能好、噪音低、振动小、可靠性高等特点,安装尺寸符合通用标准,使用维护方便。

主要技术参数电源:380伏绝缘等级:B频率:50赫兹接法:P〉3KW,采用三角形接法工作方式:连续(S1)综合比较结果,根据国家行业标准,选用Y160-M电动机2.3系统传动方案(1).传动比的分配由于电机的转速为1440转/分,螺杆的转速为100转/分所以:整个系统的降速比是i= nm /nw=1440/100=14.4。

带传动的传动比取 i1= 3.4。

故减速器的降速比是i2= 14.4/3.4 = 4.24(2)减速器基本说明查表可得单级圆柱齿轮的减速比为3-6,故减速器的降速比为4.24在此范围内,可以使用单级降速即可达到目标。

即i2=4.24·各轴转速如下:电动机轴为0轴,减速器高速轴为1轴,低速轴为2轴,则:n 0=nm=1440r/minn 1=n/i1=1440/3.4=424r/minn 2=n1/i2=424/4.24=100r/min·各轴输入功率按电机额定功率Ped计算各轴的输入功率,即:P 0=Ped=11kwP 1=Pη1=11*0.96=10.56kwP 2=P1η2η3=10.56*0.99*0.97=8.85kw·各轴转矩T 0 = 9550*P0 /n=9550*11/1440 = 72.95 N·mT 1 = 9550*P1 /n1=9550*10.56/424 = 237.85 N·mT 2 = 9550*P2 /n2=9550*10.14/100 = 968.37 N·m中心高H 外形尺寸L×(AC/2+AD)×HD 底角安装尺寸 A×B地脚螺栓孔直径 K轴伸尺寸D×E装键部位尺寸 F×GD160 612×347×385254×210 15 42×110 12×8二:V 带设计和校核1.确定计算功率p k p A d =A K —工作情况系数,查表4.3得k A =1.2; p —电机的功率,kW表:工况系数计算得:p k p A d ==1.2 X 11 = 13.2KW2. 选择V 带带型根据V 带计算功率Pd 和电机转速n 0 查看机械设计图8-11得选用A 型V 带3. 确定带轮的基准直径dd 并验算带速V1)初选小带轮的基准直径dd1 。

由表8-6和表8-8,取小带轮的基准直径mm d 90d 1=2)验算带速V 根据(8-13)计算如下 V = sm s mn d v d 78.610006014409010006011=⨯⨯⨯=⨯=ππ因为s m V s m 305 ,故带速合适。

3)计算大带轮的基带直径。

根据公式(8-15a),计算大带轮的基准直径2d dmm mm id d d 306904.3d 12=⨯==根据表8-8,圆整为2d d =315mm. 4. 确定V 带的中心距a 和基准长度d L 1)根据式(8-20),初定中心距0a =500mm. 2)由式(8-22)计算带所需的基准长度]mmmm a d d d d a d d d d 16615004)90315()31590(250024)()(2L 22122100d ≈⨯-++⨯⎢⎣⎡+⨯=-+++≈π由表8-2选带的基准长度mm 1600L d =。

3) 按式(8-23)计算实际中心距amm mm L d 470)216611600500(2L -a a 0d 0≈-+=+≈ 中心距变换范围为443 ~515mm. 5. 验算小带轮上的包角1αοοοοοα901524703.57)90315(1803.57)d -180121≥≈--=-≈a d d d (6. 计算带的根数z1) 计算单根V 带的额定功率r P 。

由mm d 90d 1=和min1440n 1r =,查表8-4a 得kw 064.1P 0=。

根据min1440n 1r=,i=3.4和A 型带,查表8-4b 得w k 17.0P 0=∆。

查表8-5得925.0K =α,表8-2得99.0K L =,故w 13.1)(P 00r k K K P P L =••∆+=α2)计算V 带的根数z89.313.14.4P Z ca ===r P 取4根7.计算单根V 带初拉力的最小值m in 0F )(N qv zvK 143P K -5.2500F 2camin0=+⨯=αα)()( 应使得min 00)(F F > 8.计算轴压力N F z 11102sin)(2)F 1min 0min p ==α(9.带轮设计V 带轮时应该满足:质量小,结构工艺性好,没有过大的铸造内应力。

质量分布均匀,转速高时要经过动平衡实验,轮槽工作面精细加工(表面粗糙度一般为3.2),以减小带的磨损,各槽的尺寸和角度应该保持一定的精度,以使载荷分布较为均匀等。

在这个设计中由于皮带轮的直径比较大,所以采用轮辐式结构。

皮带轮的材料带轮的材料主要采用铸铁,常用材料为200HT 。

结构尺寸1.小带轮直径a d a h d d 21+= 查表4.10知,ha=4.8mm ,由V 带的设计计算中知道d d1=90mm所以 d a1=4.8x2+90=99.6mm 表4.10:轮槽截面尺寸2. 大带轮的直径6.3158.423062d 22=⨯+=+=a d a h d3. 轮缘宽度110162)5.05.25)(14(2)1(=⨯+±-=+-=f e z B mm4. nAp h 2901=A 为轮辐数,P 为传递功率,n 为带轮转速。