汽车整车制造工艺开发手册

- 格式:pdf

- 大小:225.08 KB

- 文档页数:3

整车工程开发序列任职资格必备知识手册整车工程开发序列任职资格必备知识手册编制:轻型商用车中心中重型商用车中心多功能车中心审核:王宇会签:韩云肖、常宏伟、田孟义、王可峰、林梅友、张志亮审定: 李焰批准: 邬学斌北汽福田汽车股份有限公司2012年4月编写说明任职资格必备知识是员工胜任本职工作应当具备的应知应会知识,为帮助大家更加明确职位任职资格标准,掌握工作基本操作流程和理论知识,使员工树立系统学习的理念,特编写整车工程专业各序列必备知识手册。

通过资格标准牵引员工终生学习、不断改进,从而为公司的持续性发展提供后备人才。

本手册内容主要由以下三部分构成:一、本序列涉及到的公司业务流程、管理制度二、本序列涉及到的在福田汽车的最佳业务实践和经验总结三、本序列涉及到的业界最佳实践和理论本手册编写原则如下:与任职资格标准对应性原则。

学习材料内容严格按照各序列级别的能力要素进行编排,使得各级别必备知识与任职资格标准形成对应关系。

实战实用性原则。

通过总结本企业的经验数据,基本操作流程规范,帮助员工解决实际问题。

分层原则。

必备知识手册根据任职资格模型设置采用分级形式编排,其中一、二级材料内容主要告知员工知道做什么,如何去做以及工作中常见问题有哪些;三级及以上材料内容让员工更多了解方法论及原理问题,知道本领域知识与相关领域的关联关系,知道工作中存在的风险以及抵御风险的对策,对员工形成深层次的指导。

持续改进原则。

本必备知识手册随着公司业务进步逐步完善,使得知识的更新与公司发展变化保持同步性。

今后将每年进行一次完善修订。

本必备知识手册可以帮助员工提高本专业能力,掌握应知应会的知识点,提升职业化水平。

在今后进行任职资格认证评价时,任职资格认证必备知识考试试卷也主要依据本必备知识手册进行编写。

目录1 整车工程开发序列一级必备知识1.1 工程设计能力单元-产品技术文件编制能力要素1.2 生产准备能力单元-产品认证技术支持能力要素2整车工程开发序列二级必备知识2.1 工程设计能力单元-产品图纸设计能力要素2.2 生产准备能力单元-生产技术服务能力要素2.3 试销批产能力单元-技术培训能力要素3整车工程开发序列三级必备知识3.1产品规划能力单元-市场调研分析能力要素3.2工程设计能力单元-整车物理集成及校核能力要素3.3设计验证能力单元-设计问题整改方案制订实施能力要素3.4设计验证能力单元-整车试制策划能力要素3.5生产准备能力单元-服务文件编制能力要素3.6试销批产能力单元-商品改进开发能力要素4整车工程开发序列四级必备知识4.1概念开发能力单元-产品技术方案设计能力要素4.2概念开发能力单元-产品开发周期和工程预算确定能力要素4.3工程设计能力单元-总体方案设计能力要素4.4工程设计能力单元-整车性能集成能力要素4.5设计验证能力单元-整车DVP策划能力要素4.6生产准备能力单元-技术总结能力要素5整车工程开发序列五级必备知识5.1概念开发能力单元-标杆研究能力要素5.2 概念开发能力单元-产品技术定义能力要素5.3 概念开发能力单元-平台和模块规划能力要素5.4工程设计能力单元-整车VDS设计能力要素6整车工程开发序列六级必备知识6.1产品规划能力单元-用户需求工程语言能力要素6.2 产品规划能力单元-产品先行技术研究新技术应用评估能力要素6.3产品规划能力单元-产品生命周期规划能力要素6.4概念开发能力单元-产品技术定位及技术路线能力要素1 整车工程开发序列一级必备知识1.1 工程设计能力单元-产品技术文件编制能力要素【了解汽车理论中涉及的各性能的设计指标及相关开发程序】1.1 汽车性能 Vehicle Attribute汽车的性能是指汽车能适应各种使用条件、满足顾客使用需求、政府法规及社会环境需求的能力。

整车集成篇第一章 XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX XXXXXXXXXXXXXXXXX。

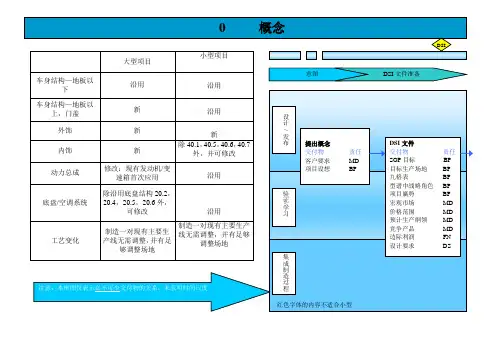

XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX XXXXXXXXXXXXXXXXX.1.1 整车产品技术定义描述1.1.1 整车产品技术定义描述概述整车产品技术定义描述是在产品设计过程中对各系统、各大总成及零部件的技术定义描述,包含各系统零部件的产品信息,产品开发类型及产品构成,功能定义及初步工艺及材料定义,对满足的法规及相关标准,常规试验项目进行描述。

在产品设计过程中,整车产品技术定义描述共要编制两版:初版和最终版,分别编制于产品策划阶段和工程设计阶段。

初版整车产品技术定义描述的系统零部件的产品信息要求包括部件的:参数定义(部分参数不能确定的可以列出项目,具体值待后续补充)、外形定义(可以用图片、断面等形式描述)、安装固定形式;最终版整车产品定义描述的系统零部件的产品信息包含各系统零部件的完善产品信息,对设计进行有效指导,并满足最大的通用化、平台化要求。

编制整车产品技术定义描述的输入物名称及要求见各自的设计指导书。

1.1.2 整车产品技术定义描述编制过程及要求整车产品技术定义描述共包括:封面、前言、目录、概述、整车参数及主要尺寸、各系统产品技术定义描述等六部分组成,各部分格式、字体、排版方面的要求参照相应的整车产品技术定义描述模板及当时的标准化检查标准。

各部分内容要求参照模板,其中概述的内容包括:产品的介绍、产品的设计原则、平台定义、产品配置、排放、整车噪声要求、应该符合相关法规要求的国家及地方、应完成的基本定型试验、整车应完成的专项试验等;整车参数及主要尺寸的内容包括:整车尺寸参数(配图)、质量参数、额定载人数、底盘系统参数、性能参数、发动机主要参数等。

【最新整理,下载后即可编辑】

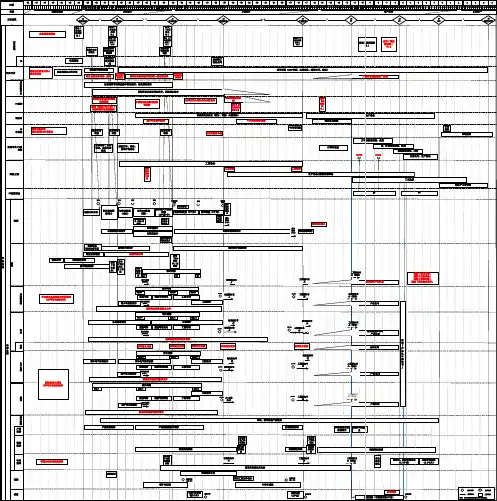

方向

VPI 准备

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

细化设计【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

集成车IV

【最新整理,下载后即可编辑】

整车系统代码VPPS

缩写/定义

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】

【最新整理,下载后即可编辑】。

【最新整理,下载后即可编辑】前言第三版FMEA第三版(QS-9000)是戴姆勒克莱斯勒、福特和通用汽车公司的供方所使用的参考手册,为协助他们在开发设计和过程FMEA提供了指导方向。

本手册意图澄清有关FMEA开发上的技术问题。

本手册符合供方质量要求推动小组(Supplier Quality Requirement Task Force) 的授权,将戴姆勒克莱斯勒、福特和通用汽车公司在其各自的供方质量体系中应用的参考手册、程序、报告格式和技术术语进行标准化处理。

由于FMEA 第三版手册是用来提供给供方的泛用指导,本手册并不规定要求,它意图在设计阶段或过程分析阶段准备FMEA的时候,提供涵盖了一般的概括指导。

本手册等同于SAE J1739为设计和过程FMEA的技术。

然而,他并不包含机械装置的FMEA应用。

对机械装置FMEA方面有兴趣,可参考SAE J1739的相关范例。

供方质量要求工作小组感谢下列每个人,和他们的公司,他们贡献时间和努力开发了FMEA新版手册和较早的版本。

第三版Kevin A. Lange-DaimlerChryslerSteven C. Leggett-General Motors CorporationBeth Baker-AIAG较早版本Howard Riley-DaimlerChrysler Mark T. Wrobbel-- DaimlerChryslerGeorge R. Baumgarther-Ford Motor Company Rebecca French-General Motors Lawrence R. McCullen-General Motors Mary Ann Raymond--Bosch Robert A. May-Goodyear William Ireland-Kelsey-Hayes Tripp Martin-Peterson Spring此外,供方质量要求小组感谢下列在SAE J1739工作小组的个人,他们在这次改版中对技术的变更和改进,有卓越的贡献。

质量手册(IATF16949-2016/ISO9001-2015)1.0管理原则公司以七项管理原则作为质量管理的指导思想和基本原则:以顾客为关注重点;领导作用;全员参与;过程方法;改进;基于事实的决策方法;关系管理。

并在质量管理中倡导:以过程为中心、顾客满意为导向的管理思想!2.0引用标准下列标准所包含的条文,通过在本手册中引用而构成手册的内容,对版本明确的引用标准,该标准的增补或修订本手册不引用。

但是使用本标准时应探讨使用下列标准最新版本的可能性。

ISO9000-2015质量管理体系基础的术语ISO9001-2015质量管理体系要求IATF16949:2016汽车质量管理体系—汽车生产件及相关服务件组织的质量管理体系要求3.0术语和定义本手册的术语和定义采用ISO9000-2015《质量管理体系基础和术语》及IATF16949:2016《质量管理体系—汽车生产件及相关服务件组织的质量管理体系要求》中的术语和定义。

3.3汽车行业常用的英文缩写如下所示:4.0组织背景4.1 理解公司及其环境:4.1 理解公司及其环境公司领导层确定了企业目标和战略方向,通过各部门收集信息、识别、分析和评价,公司管理会议讨论研究,明确了与公司目标和战略方向相关的各种外部和内部因素。

内部环境包括:公司的使命、愿景、价值观、总方针、文化、知识和以往绩效等相关因素,包括需要考虑的有利和不利因素或条件。

核心理念包括:使命:做可靠质量产品,服务社会大众;愿景:成为行业领域具有优势品牌的;价值观:创新、责任、求实、品牌;总方针:外部环境:包括国际、国内、地区和本地的各种法律法规、技术、竞争对手、市场变动和价格、文化、社会和经济因素;公司通过实施、策划“6.1应对风险的机遇和措施”,明确了环境分析的职责,相应的准则,通过适宜的方法对这些内部和外部因素的相关信息进行监视和评审,确保充分识别风险,消除风险,降低或减缓风险,充分利用可能的发展机遇,保证实现企业效益和质量管理体系预期结果。

汽车制造企业生产管理手册第1章企业概况 (5)1.1 企业简介 (5)1.2 组织架构 (5)1.3 生产使命与愿景 (5)第2章生产战略与计划 (5)2.1 生产战略 (5)2.2 生产计划 (5)2.3 生产预测 (5)第3章生产流程管理 (5)3.1 工艺流程设计 (5)3.2 生产流程优化 (5)3.3 生产效率提升 (5)第4章供应链管理 (5)4.1 物料采购管理 (5)4.2 供应商管理 (5)4.3 库存控制 (5)第5章生产设备管理 (5)5.1 设备选型与采购 (5)5.2 设备维护与保养 (5)5.3 设备更新与改造 (6)第6章质量管理 (6)6.1 质量管理体系 (6)6.2 质量控制 (6)6.3 质量改进 (6)第7章生产安全管理 (6)7.1 安全生产责任制 (6)7.2 安全生产培训 (6)7.3 应急预案 (6)第8章环境与职业健康 (6)8.1 环境管理体系 (6)8.2 节能减排 (6)8.3 职业健康管理 (6)第9章生产人力资源管理 (6)9.1 人员招聘与培训 (6)9.2 员工绩效评估 (6)9.3 员工激励与福利 (6)第10章生产成本控制 (6)10.1 成本分析 (6)10.2 成本控制策略 (6)10.3 成本优化 (6)第11章生产信息管理 (6)11.2 生产数据分析 (6)11.3 信息化建设 (6)第12章持续改进与创新 (6)12.1 改进项目立项 (6)12.2 改进措施实施 (6)12.3 创新能力提升 (6)第1章企业概况 (7)1.1 企业简介 (7)1.2 组织架构 (7)1.3 生产使命与愿景 (7)第2章生产战略与计划 (7)2.1 生产战略 (8)2.1.1 产品选择与定位 (8)2.1.2 生产规模与布局 (8)2.1.3 技术创新与改造 (8)2.1.4 供应链管理 (8)2.1.5 人力资源策略 (8)2.2 生产计划 (8)2.2.1 生产能力计划 (8)2.2.2 生产任务分配 (8)2.2.3 生产进度控制 (8)2.2.4 生产成本控制 (8)2.3 生产预测 (9)2.3.1 市场需求预测 (9)2.3.2 生产能力预测 (9)2.3.3 原材料供应预测 (9)2.3.4 生产成本预测 (9)第3章生产流程管理 (9)3.1 工艺流程设计 (9)3.1.1 工艺流程设计原则 (9)3.1.2 工艺流程设计方法 (9)3.1.3 工艺流程优化案例 (10)3.2 生产流程优化 (10)3.2.1 生产流程优化原则 (10)3.2.2 生产流程优化方法 (10)3.2.3 生产流程优化案例 (10)3.3 生产效率提升 (10)3.3.1 提高生产效率的方法 (11)3.3.2 生产效率提升措施 (11)3.3.3 生产效率提升案例 (11)第4章供应链管理 (11)4.1 物料采购管理 (11)4.1.1 订单规律性 (11)4.1.3 定额库存 (11)4.1.4 采购资金 (11)4.1.5 采购策略 (12)4.2 供应商管理 (12)4.2.1 供应商选择 (12)4.2.2 供应商评估 (12)4.2.3 供应商关系维护 (12)4.2.4 供应商开发 (12)4.3 库存控制 (12)4.3.1 库存管理策略 (12)4.3.2 库存周转 (12)4.3.3 库存优化 (12)4.3.4 库存监控 (12)第5章生产设备管理 (13)5.1 设备选型与采购 (13)5.1.1 设备选型 (13)5.1.2 设备采购 (13)5.2 设备维护与保养 (13)5.2.1 设备维护 (13)5.2.2 设备保养 (13)5.3 设备更新与改造 (14)第6章质量管理 (14)6.1 质量管理体系 (14)6.1.1 质量管理体系概述 (14)6.1.2 质量管理体系建立与实施 (14)6.2 质量控制 (14)6.2.1 质量控制概述 (14)6.2.2 质量控制方法 (14)6.3 质量改进 (15)6.3.1 质量改进概述 (15)6.3.2 质量改进方法 (15)6.3.3 质量改进工具 (15)第7章生产安全管理 (15)7.1 安全生产责任制 (15)7.1.1 企业安全生产责任制的建立 (15)7.1.2 企业安全生产责任制的实施 (16)7.2 安全生产培训 (16)7.2.1 安全生产培训的内容 (16)7.2.2 安全生产培训的实施 (16)7.3 应急预案 (16)7.3.1 应急预案的编制 (17)7.3.2 应急预案的实施 (17)第8章环境与职业健康 (17)8.1.1 环境管理体系标准 (17)8.1.2 环境管理体系建立与实施 (17)8.2 节能减排 (18)8.2.1 节能 (18)8.2.2 减排 (18)8.3 职业健康管理 (18)8.3.1 职业健康管理体系 (18)8.3.2 职业健康管理措施 (18)第9章生产人力资源管理 (19)9.1 人员招聘与培训 (19)9.1.1 招聘流程 (19)9.1.2 培训与发展 (19)9.2 员工绩效评估 (19)9.2.1 绩效评估体系 (19)9.2.2 绩效反馈与改进 (19)9.3 员工激励与福利 (19)9.3.1 激励机制 (20)9.3.2 福利制度 (20)第10章生产成本控制 (20)10.1 成本分析 (20)10.2 成本控制策略 (20)10.3 成本优化 (21)第11章生产信息管理 (21)11.1 生产数据采集 (21)11.1.1 数据采集方法 (21)11.1.2 数据采集内容 (22)11.1.3 数据采集设备 (22)11.2 生产数据分析 (22)11.2.1 数据分析方法 (22)11.2.2 数据分析应用 (22)11.2.3 数据可视化 (22)11.3 信息化建设 (22)11.3.1 信息化基础设施 (22)11.3.2 信息化管理系统 (22)11.3.3 信息化安全 (23)第12章持续改进与创新 (23)12.1 改进项目立项 (23)12.1.1 需求分析 (23)12.1.2 目标设定 (23)12.1.3 资源配置 (23)12.1.4 项目计划 (23)12.1.5 风险评估 (23)12.2 改进措施实施 (23)12.2.2 流程优化 (24)12.2.3 技术创新 (24)12.2.4 激励机制 (24)12.2.5 持续跟踪 (24)12.3 创新能力提升 (24)12.3.1 建立创新机制 (24)12.3.2 跨部门合作 (24)12.3.3 人才培养与引进 (24)12.3.4 创新文化建设 (24)12.3.5 开放合作 (24)以下是汽车制造企业生产管理手册的目录结构:第1章企业概况1.1 企业简介1.2 组织架构1.3 生产使命与愿景第2章生产战略与计划2.1 生产战略2.2 生产计划2.3 生产预测第3章生产流程管理3.1 工艺流程设计3.2 生产流程优化3.3 生产效率提升第4章供应链管理4.1 物料采购管理4.2 供应商管理4.3 库存控制第5章生产设备管理5.1 设备选型与采购5.2 设备维护与保养5.3 设备更新与改造第6章质量管理6.1 质量管理体系6.2 质量控制6.3 质量改进第7章生产安全管理7.1 安全生产责任制7.2 安全生产培训7.3 应急预案第8章环境与职业健康8.1 环境管理体系8.2 节能减排8.3 职业健康管理第9章生产人力资源管理9.1 人员招聘与培训9.2 员工绩效评估9.3 员工激励与福利第10章生产成本控制10.1 成本分析10.2 成本控制策略10.3 成本优化第11章生产信息管理11.1 生产数据采集11.2 生产数据分析11.3 信息化建设第12章持续改进与创新12.1 改进项目立项12.2 改进措施实施12.3 创新能力提升第1章企业概况1.1 企业简介企业名称:科技有限公司成立时间:20年注册地:中国省市业务范围:主要从事领域的技术研发、产品制造与销售,致力于为客户提供高品质的产品及解决方案。

SQE工作手册目录1.概述 (1)1.1.目的 (1)1.2.适用范围 (1)1.3.责任 (1)1.4.缩写和专业术语 (1)2.SQE职责及素质要求 (3)2.1.SQE组织结构 (3)2.2.SQE职责 (3)2.3.SQE素质要求 (4)3.同步工程项目管理 (5)3.1.概述 (5)3.2.项目管理工作内容 (6)4.前期SQE工作内容 (12)4.1.先期产品质量策划(APQP) (12)5.后期SQE工作内容 (13)5.1.产品审核 (13)5.2.过程审核 (13)5.3.持续改进 (13)5.4.质量业绩监控 (14)5.5.问题报告与解决PR&R (16)5.6.受控发运 (17)5.7.质量研讨会 (20)5.8.质量改进会 (21)6.归档 (23)6.1.归档文件 (23)6.2.文件编号规则 (23)6.3.归档文件要求 (24)7.附件 (26)1. 概述1.1. 目的参照XX乘用车《供应商质量手册》,明确质量保证部SQE工作职责,规范SQE 在项目各阶段对供应商的质量管理,确保供应商按项目进度计划开展工作,并为SQE 提供了一种通用模式,以推进SQE的标准化作业。

1.2. 适用范围本手册适用于XX乘用车新产品开发阶段及批量后SQE对供应商的质量管理活动;包括产品前期质量策划(APQP)、PPAP文件编写、前期项目质量管理、后期过程质量监控以及SQE档案管理等。

1.3. 责任本手册由XX乘用车质量保证部负责《SQE工作手册》的编写、解释及修改。

1.4. 缩写和专业术语8D 问题报告及解决8 DisciplinesAAR 外观件认可报告Appearance Approval ReportADV 分析/开发/验证Analysis / Development / ValidationADVP&R 分析/开发/验证/计划和报告Analysis / Development / Validation Plan and ReportAPQP 先期产品质量策划Advanced Product Quality Planning BOM 物料清单Bill of MaterialBIR 装车问题报告Build Issue ReportCPK 模具制程能力参数Capability Index of ProcessDFMEA 设计潜在失效模式及后果分析Design Failure Modes Effects AnalysisDRE 产品工程师Design Release EngineerDV 设计验证Design ValidationESO 工程签署Engineering Sign OffGD&T 几何尺寸和公差Geometric Dimensioning and Tolerancing JSC 联合采购组Joint Sourcing CommitteeKCC 关键控制特性Key Control CharacteristicKPC 关键产品特性Key Product CharacteristicMB 综合匹配Matching BuildingMSA 测量系统分析Measurement System AnalysisOTS 工装样件Off Tooling SamplePB 采购工程师Purchase BuyerPPAP 生产件批准程序Production Parts Approval ProcessProcedure Failure Modes Effects Analysis PFMEA 过程潜在失效模式及后果分析PSA 潜在供应商技术评估Potential Supplier Technical Assessment PSW 零件提交保证书Part Submission WarrantPercent Per MillionPPM 每百万件产品中的料废数PV 生产验证Production ValidationQ8 PC 项目启动Program CommencementQ7 CA 概念批准Concept ApprovalQ6 PA 项目批准Program ApprovalQ5 ER 工程发布Engineering ReleaseQ4 PPV 产品和工艺验证Product and Process ValidationQ3 PP 预试生产Pre-PilotQ2 P 试生产PilotQ1 SOP 正式生产Start of ProductionRPN 风险顺序数Risk Priority NumberR&R 重复性和再现性Repeatability and ReproducibilitySE 供应商工程师Supplier EngineerSMT 系统管理小组System Management TeamSOR 需求定义Statement of RequirementSPC 统计过程控制Statistical Process ControlSQE 供应商质量工程师Supplier Quality EngineerTR 方案评审Technical ReviewTIR 试验问题单Test Issue ReportTG1/2/3 数据发布点1/2/3Tool Go 1/2/3VTS 整车技术规范Vehicle Technical Specification2. SQE职责及素质要求2.1. SQE组织结构图2.1-1 SQE组织结构2.2. SQE职责2.2.1. 职责1) 参与新供应商的开发并与采购、工程技术部一起对新供应商进行评审,选择合格的供应商;2) 推动供应商导入常用的质量体系,如:APQP、FMEA、MSA 、PPAP等质量管理方法,参与供应商初始样件的评估工作,负责保障供应商所供原材料及零件的质量,在进料检验、生产过程检验、客户抱怨(只要是由于供应商供货物料质量缺陷引发的)等方面都要及时反馈给供应商并要求其整改;3) 负责跟踪确认供应商的整改报告(如:8D报告等)及实施效果,必要时进行现场审核检查;4) 监督供应商按照XX乘用车测量方案、试验规范和试验要求,对零件尺寸、材料、性能等方面进行检验;5) 对供应商的质量状况进行阶段、计划性评审,推动供应商内部质量的持续改进;6) 每月对供应商质量业绩表现作出统计和分析;2.2.2. 前期SQE与后期SQE的关系1) 前期SQE从推荐供应商阶段就开始介入,负责跟踪零件的开发质量和投产前的批量产品质量的稳定性,并在P之前对批量产品进行认可批准;2) SOP后三个月内,前、后期SQE开始工作交接,前期SQE把所有与产品相关的认可报告、零件履历表、问题处理的记录、遗留未解决问题、供应商能力信息等所有内容转交给后期SQE;3) 后期SQE在SOP后三个月,开始完全介入,负责对产品质量和供应商的生产管理监控,包括批量零件的稳定性和零件质量问题的快速解决以及供应商能力提升;4) 在SOP后,涉及到新零件或更改零件的认可工作仍有前期SQE负责;前、后期SQE的工作性质都是通过对供应商的管理来保证产品质量和过程质量,只是根据项目的进度前、后期SQE介入的时间点不同;总之,前、后期SQE的工作覆盖了产品的整个寿命周期,因此要保证工作的连贯性和稳定性,做到对产品质量各方面全过程的控制,前、后期SQE应该保持良好的沟通。

整车系统代码VPPS

缩写/定义

其它信息

用途 设计级别 尺寸

制造

U

制定VDS/BOM 开发 有“几何尺寸&间隙

表” 简易模具,机械加工制造,座椅和仿真件

模型

T “T ”发布

制造

完成“几何尺寸&间隙

表” 生产模具,机械加工

制造

P

“P ”发布

按照生产节拍制造

-MVB

制造 CV-地板下结

构

SV-结构(底盘,转向,动力总成等) IV-造型相关零件(白车身,内外

饰) 骡子车

U1 U0 U0 CVER T2 U1 U1 SVER T3 T2 T1 IVER

T3

T3 T2

0 初始数模(粗糙实体和/或曲面) 1 中间数模(细化实体和/或曲面)

2 最终数模(有效实体)

3

完成文档(几何尺寸&间隙点,公差,设计要求,图纸)

G

完成 W+

已开始,并按计划进

行中

W- 进度调整 Y 可能或将要延期

R 延期

B

需要状态

O 将来任务

GRAY

待定

10 专业人员无法

察觉 9 仅专业人员可察觉 8 少数用户可察觉 7 所有用户可察觉 6

部分用户感觉不适 5

所有用户感觉不适

4 所有用户认为失效

3 所有用户强烈抱怨

2 操作受阻

1

无法操作

数据发布

GPDS 零件状态

项目状态谱

iMAN 数据库代码和UG 数据集成

试验主观评价指标 G

R

B。

第 1 章概述1.1 目的规范新产品开发流程,为新产品开发提供基本框架和参考指南;加强过程控制,应用同步工程和多方论证,控制质量、成本、进度三要素,提高效率,降低风险;保证用“合适”品质的产品,抢抓“合适”的上市时机,以“合适”的价格赢得市场;保证“打造高质价比创新技术的精美产品”的企业宗旨的实现。

1.2 范围本手册规定了整车开发的流程,将整车开发过程划分为五个阶段,即:项目策划阶段、产品设计和开发阶段、过程设计和开发阶段、产品和过程确认阶段、反馈评定改进阶段。

本手册适用于长城汽车股份有限的全新车型、全面换型、局部换型、年度车型的设计和开发。

当本手册的任何要求因所开发产品的特点或环境而不适应时,可以考虑对本手册进行剪裁应用,但不能影响提供满足顾客和适用法律法规要求的产品的能力或责任的要求。

1.3 术语和定义1.3.1 项目:由一组有起止日期的、相互协调的受控活动组成的独特过程,该过程要达到符合包括时间、成本和资源的约束条件在内的规定要求的目标。

1.3.2 全新车型:过去没有的、现在全新开发的车型,新底盘、新车身、新动力总成。

1.3.3 全面换型:车型寿命已到而进行全面改型,车身总成换型,其他总成有较多改进。

1.3.4 局部换型:在车型的寿命周期内,对主要总成进行较多改进。

1.3.5 年度车型:针对下一年度推向市场的车型进行较小的改进。

1.3.6 产品质量先期策划(APQP):ISO/TS16949:2002 标准推荐的产品实现方法,是一种结构化的方法,用来定义和执行为满足顾客要求所必须的活动,也是汽车行业进行产品实现通常使用的方法。

1.3.7 潜在失效模式和后果分析(FMEA):ISO/TS16949:2002 标准推荐的实现预防为主的重要手段,应用 FMEA 可以早期识别并最大限度地减少潜在风险。

1.3.8 生产件批准程序(PPAP):ISO/TS16949:2002 标准推荐的产品批准程序,用来确定组织是否已经正确理解了顾客工程设计记录和规范的所有要求,以及该生产过程是否具有潜力,在实际生产运行中,依报价时的生产节拍,持续生产满足顾客要求的产品。