模块一 装配工艺基础

- 格式:ppt

- 大小:892.50 KB

- 文档页数:46

装配基础知识(工艺概述)教案第一篇:装配基础知识(工艺概述)教案正页教学内容第十二章装配的基础知识第一节装配工艺概述教学目的1、了解机器的组成重、难点教法选择教具教学进程基本概念2、掌握装配工艺的四个过程及工作内容3、掌握装配工作的组织形式4、掌握装配工艺的制定方法1、掌握装配工艺的四个过程及工作内容2、掌握装配工艺的制定方法用挂图分析讲解挂图由旧课引入新课:上几次课我们学习了第十一章钳工常用设备及工具的有关内容,使我们掌握了钻床的种类及其传动系统和有关的计算,以及钻床附具的种类、结构及使用注意事项等。

从这一次课我们将学习第十二章装配的基础知识。

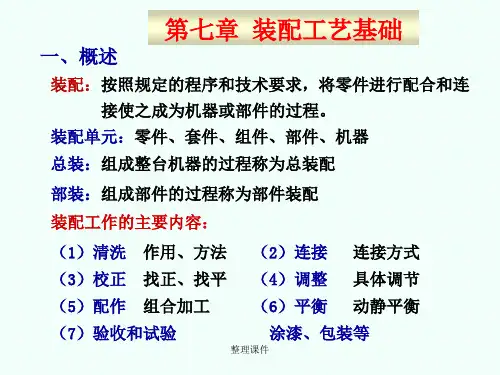

第一节装配工艺概述一、装配的定义按规定的技术要求,将若干零件结合成部件或若干个零件和部件结合成机器的过程称为装配。

二、机器的组成基本概念1、零件基本概念基本概念重、难点构成机器的最小单元,如一根轴、一个螺钉等。

2、部件(1)、两个或两个以上零件结合形成机器的某部分,如车床主轴箱、进给箱、滚动轴承等都是部件。

(2)、部件是通称,其可划分为多层次。

3、装配单元可以独立进行装配的部件称为装配单元4、装配基准件最先进入装配的零件称为装配基准件,它可以是一个零件,也可以是低一级的装配单元。

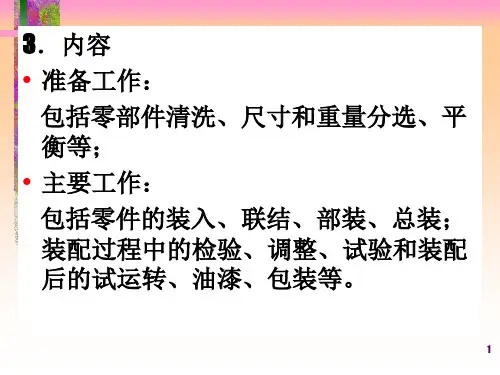

三、装配工艺过程1、装配前的准备工作(1)、熟悉产品装配图、工艺文件和技术要求,了解产品的结构、零件的作用以及相互连接关系。

(2)、确定装配方法、顺序和准备所需要的工具。

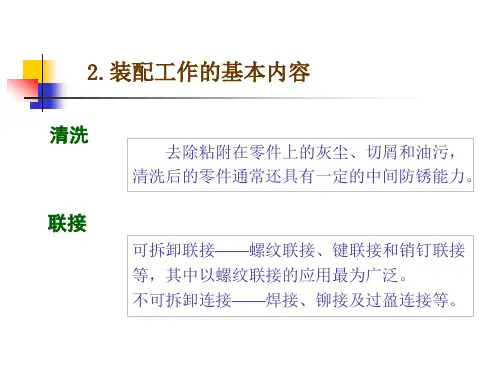

(3)、对装配的零件进行清洗,去掉零件上的毛刺、铁锈、切屑、油污。

(4)、对某些零件还需要进行刮削等修配工作,有些特殊要求的零件还要进行平衡试验、密封性试验等。

2、装配工作(1)、部件装配①、指产品在进入总装以前的装配工作。

基本概念②、凡是将两个以上的零件组合在一起或将零件与几个基本概念重点组件结合在一起,成为一个装配单元的工作,均为部件装配。

2)、总装配指将零件和部件结合成一台完整产品的过程。

3、调整、精度检验和试车(1)、调整工作是指调节零件或机构的相互位置、配合间隙、结合程度等。

装配式建筑施工过程中的模块装配工艺一、模块装配工艺的定义和背景模块装配工艺是指将建筑各个部件或构件在生产基地预制完成后,再通过运输工具将其运至施工现场进行组装安装的一种建筑施工方式。

相对于传统的现场施工方式,模块装配工艺具有高效、节约资源和环保等诸多优势。

在当前经济发展迅速的背景下,模块化建筑逐渐成为城市建设发展的重要方向。

二、模块制造与加工步骤1. 设计与规划阶段:在设计与规划阶段,首先需要明确所需模块的形状、尺寸以及材料等基本要求。

随后进行结构设计和细节设计,并完成相关图纸和技术方案。

2. 材料准备与加工:根据设计图纸确定其所需的材料类型及数量,包括钢结构、混凝土板、玻璃幕墙等。

随后将材料送至加工厂进行切割、冲孔、焊接等加工处理,以满足实际需求。

3. 模块元件生产:根据设计要求,制作各个模块的基本构件,如墙板、楼板、钢结构框架等。

接着进行物料的组装和加工,并完成各种门窗洞口的预留工作。

4. 烘干与涂漆:对于木材或混凝土等需要烘干的材料,需在加工完成后进行烘干处理以提高材料的强度和耐久性。

同时,对模块进行外观美化处理,如喷涂防水漆、面板安装等。

5. 模块清洁与包装:在模块元件生产完毕之后,对模块进行清洁处理以确保其表面干净整洁,并且根据运输需要进行合理包装以保证运输过程中不受损失。

三、模块运输和现场组装1. 运输前准备:将加工完成并包装好的模块元件通过合适的运输工具(如车辆或集装箱)运送至施工现场。

在运输过程中要确保模块元件的稳固和安全,防止出现滑落或破损等情况。

2. 现场组装:到达施工现场后,按照设计图纸和技术方案进行模块的组装。

首先需要确定模块的位置和相互之间的连接方式,然后通过各种固定方法(如螺栓、焊接等)将模块进行连接。

在组装过程中需要确保模块的垂直度、水平度和精准度,以保证整体建筑结构的稳固性和耐久性。

3. 装修与收尾:在完成模块组装之后,对建筑内部进行装修工作,包括电气线路安装、水管布置等。

装配式建筑施工中的模块装配与组装工艺随着建筑行业的发展,传统的施工方式逐渐不能满足人们对于快速、高效、绿色建筑的需求。

而装配式建筑作为一种新型的构造方式,因其便捷、节能、环保等优势,成为了解决这一问题的有效途径。

在装配式建筑施工过程中,模块装配与组装工艺起到了关键作用。

本文将针对此进行探讨。

一、模块装配技术概述1.1 模块概念与分类模块是指在生产厂家处预制完成后,在现场进行拼接与安装的单元构件。

根据具体功能和形态特点,可将模块分为结构类模块和设备类模块。

1.2 模块设计原则与要求在进行模块设计时,需要遵循以下原则:- 标准化:确保模块之间可以互换使用;- 系统性:各模块之间具有协同作用;- 安全可靠:避免因设计不当导致事故发生;- 可维护性:方便维修和更新。

二、模块组装工艺与流程分析2.1 模块运输与搬运在施工现场,模块的运输和搬运是模块装配的首要环节。

采用合适的设备和科学的方案,确保模块的安全搬运至指定地点。

2.2 模块安装准备工作在进行模块组装之前,需要做好一系列准备工作。

包括现场平整处理、基础建设、检查模块质量等。

2.3 模块拼接与连接技术模块拼接与连接技术是确保整体结构牢固稳定的关键步骤。

包括焊接、螺栓连接、钢筋混凝土浇注等方式。

三、模块安装质量控制与检测方法3.1 安装质量控制要点在进行模块组装时,需要注意以下要点:- 各构件之间尺寸精度控制;- 连接处应无裂缝和松动;- 确保设备类模块正常启动和运行。

3.2 安全检测方法与要求为确保施工过程中的安全性,可采用X射线检测、超声波探伤和磁粉探伤等方法进行安全检测。

四、模块装配施工中的注意事项4.1 施工现场管理在模块装配施工过程中,需要严格遵守安全操作规范,做好人员、设备的保护。

4.2 环境保护与资源节约装配式建筑的优势之一是环境友好。

在施工过程中,要注意材料的回收利用、减少噪音和排放物的产生。

4.3 面对突发情况应急处置在施工过程中,可能会遇到各种突发情况,如天气变化、材料质量问题等。

装配工艺员手册2.3装配工艺基准的选择基准是确定结构件之间相对位置的一些点、线、面。

产品设计需要建立这样的基准,如飞机水平基准线、对称轴线、翼弦平面、弦线、梁轴线、长桁轴线、框轴线、肋轴线等,统称为设计基准。

设计基准一般都是不存在于结构上的点、线、面,在生产中往往无法直接利用。

因此,在装配过程中要建立装配工艺基准,它是存在于结构上的点、线、面,可以用来确定结构件的装配位置。

2.3.1装配工艺基准的分类1 按功能划分1)定位基准:用以确定结构件在设备或工艺装备上的相对位置。

2)装配基准:用以确定结构件之间的相对位置。

3)测量基准:用于测量结构件装配位置尺寸起始位置。

2 保证部件外形的两种装配基准保证部件外形准确度使用两种装配基准,即以骨架为基准和以蒙皮为基准,两种装配基准的比较见表两种装配基准的比较2.3.2 装配工艺基准的选择依据1产品图样及技术条件1)产品结构特点(1)蒙皮与骨架之间设有补偿件或翼肋在弦平面采用重叠补偿形式,以及翼肋、隔板在弦平面分开且不相连接的结构是采用以蒙皮外形或以蒙皮内形位装配基准的先决条件。

(2)骨架零件为整体时只能以骨架为装配基准。

2)产品结构件的功用(1)决定部件外形的结构件定位时,尽量采用以外形面作为定位基准。

(2)具有对接孔的街头或组件,应选择对接孔、叉(耳)侧面为定位基准。

3)准确度要求(1)梁、肋、框、长桁等有轴线要求的,应尽量以该零、组件的轴线面作为定位基准。

(2)有对合要求的对接孔、对接平面应选择对接孔、对接面作为定位基准。

2 结构件的刚性1)刚性结构件的定位刚性结构件的定位必须符合六点定位规律,即要约束6个自由度(沿X、Y、Z三个轴的轴向移动和绕三个轴的转动)。

每一个结构件工艺基准的选择必须达到6个自由度的控制。

2)低刚性结构件的定位低刚性结构件的定位不遵循六点定位规律,通常采用过定位,其目的是维护结构件的形状或强迫变形使结构件符合定位要求。

但过定位是产生装配应力的原因之一。