(工艺技术)翠兰活性染料染色工艺

- 格式:docx

- 大小:26.06 KB

- 文档页数:8

技术中温型活性翠蓝浸染染色,为什么容易产生色点、色渍染疵?该如何预防?1产生原因中温型活性翠蓝浸染染色时,之所以容易产生色点、色渍染疵,是由于活性翠蓝存在耐盐、碱溶解稳定性差的缺陷所致。

中温型活性翠蓝在电解质的常规浓度(<80g/L)下,耐盐溶解稳定性尚好。

染料的凝聚程度不足以危害染色质量。

在纯碱的常规浓度(<25g/L)下,耐碱溶解稳定性良好, 染料的聚集不明显。

但在盐、碱共存的固色液中,其溶解稳定性则会大幅度下降。

经检测,固色浴中的盐、碱混合浓度,一旦>80g/L,染液中的染料不仅会发生显著甚至严重的“絮聚”,而且会在染液液面形成含有染料絮聚体的大量泡沫。

这些泡沫一旦黏附到织物上,便会造成色点色渍染疵。

导致活性翠蓝在固色浴中产生絮聚的原因有以下两个:①在固色浴中盐、碱共存(纯碱也是电解质),使染液中的钠离子(Na+)浓度大幅度提高方面,由于同离子效应的影响,使染料中的亲水性基团电离度变小,从而导致染料的亲水性下降。

D-SO3 Na←→D-SO3+Na亲水性较弱亲水性较强另一方面,由于Na+具有较大的水合能力,它能以直接或间接水化层的形式吸附大量极性水分子,从而对已溶解的染料产生较大的盐析作用。

②在碱性浴中,染料中的β羟乙基砜硫酸酯活性基,会发生消去反应,硫酸酯基脱落,变为乙烯砜基。

从而使原本亲水性的基团变为疏水性基团,使染料自身的水溶性显著下降。

染料的亲水性骤然变小,受水的排斥力骤然增大,水中的染料为求得稳定而发生相互聚集。

2预防的措施电解质的施加①.施加浓度。

活性翠蓝的水溶性高。

在80℃的软化水中,其溶解度可达150g (注:活性翠蓝与其他活性染料有所不同,其染液的胶凝性十分突出,但与染料的凝聚性有着本质的区别,它不会因此产生色点、色渍染疵)。

所以,其竭染率受电解质的制约性较大,只有在较多电解质的存在下染色,才能获得较高的上染量。

然而,电解质浓度必须适当。

倘若浓度过高,最终的平衡上染率提高不明显,反而会使固色液的盐、碱混合浓度超高(>80g/L),导致染料发生过度凝聚,产生色点、色渍危害染色质量。

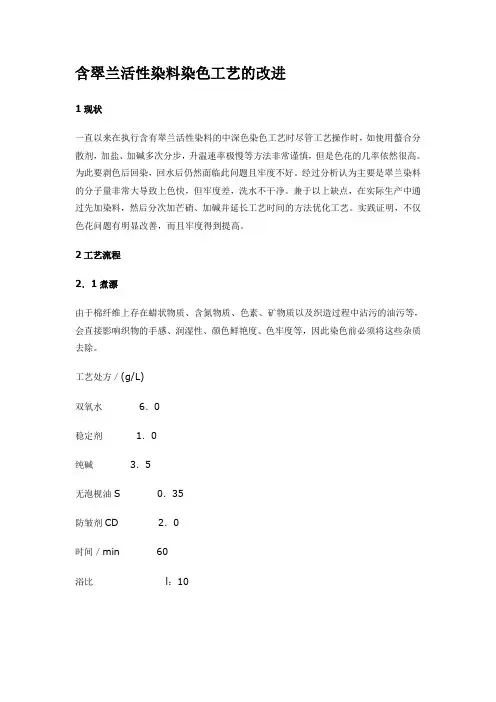

含翠兰活性染料染色工艺的改进1现状一直以来在执行含有翠兰活性染料的中深色染色工艺时尽管工艺操作时,如使用螯合分散剂,加盐、加碱多次分步,升温速率极慢等方法非常谨慎,但是色花的几率依然很高。

为此要剥色后回染,回水后仍然面临此问题且牢度不好。

经过分析认为主要是翠兰染料的分子量非常大导致上色快,但牢度差,洗水不干净。

兼于以上缺点,在实际生产中通过先加染料,然后分次加芒硝、加碱并延长工艺时间的方法优化工艺。

实践证明,不仅色花问题有明显改善,而且牢度得到提高。

2工艺流程2.1煮漂由于棉纤维上存在蜡状物质、含氮物质、色素、矿物质以及织造过程中沾污的油污等,会直接影响织物的手感、润湿性、颜色鲜艳度、色牢度等,因此染色前必须将这些杂质去除。

工艺处方/(g/L)双氧水6.0稳定剂1.0纯碱3.5无泡枧油S 0.35防皱剂CD 2.0时间/min 60浴比l:1040℃时先后加入l稳定剂、2纯碱、3无泡枧油S、4防皱剂CD、5双氧水,升温至90℃煮漂处理。

2.2染色2.2.1工艺处方,(0.w.f%)活性翠蓝B—BGFN 3.0活性嫩黄B-4GLN 1.43活性金黄B-4RFN 0.95芒硝80纯碱25匀染剂RG一133 l一3分散剂EXL一106 1浴比l:102.2.2原工艺流程加匀染剂RG—l33(1克/升)、芒硝升温至60℃—加用40'℃清水化好的染料(30min) 一保温40min一加纯碱45min(第一次2%,第二次8%,第三次15%)一保温40min—洗水l5min加冰醋酸(45℃×15min)一热水洗(80℃×15min)一皂洗两遍(9O℃X15min)~热水洗(60℃×15min)一一中和PH 6—7(45℃×15min)一一固色(45℃×15min)一柔软(45℃×15min)一出布。

(预留化染料的水)。

2.2.3新工艺流程加匀染剂RG一133(3克/升)、分散剂EXL一106(1克/升)升温至40℃一加用40℃清水化好的染料(30min)~保温20min—加芒硝2/5×20min一加芒硝3/5×20min一升温至60℃(1.5℃/分)一保温20mnin一加纯碱2%×20min一加纯碱8%×20min 一加纯碱15%×20min一保温40min一一洗水l5min一加冰醋酸(45℃×15min)一热水洗(80℃×15min)~皂洗两遍(90℃X15min)一一热水洗(80℃Xl5min)~热水洗(60℃×15min)一一中和PH6—7(45℃×15min)一一固色(45℃×15min)~柔软(45℃×15min)_-出布。

活性染料轧染工艺研究与实践17/5/7 8:21:05--> 一、织物预备活性染料轧一烘_车L一蒸连续染色工艺流程为:浸轧染液一红外预烘一热风烘干和烘筒烘干一浸轧固色液一汽蒸一洗涤(去除残余化学品和水解染料)一烘干1.1 半成品半成品必需不含润滑剂、浆料和漂白剂,而且要求白度全都,吸湿性好,pH值中性。

织物左、中、右含潮率全都,布面完全冷却。

通过渗圈试验可以检查织物的吸湿性。

其方法为:用5 dE 锡丽翠蓝(SiriusTurquoise)S-FBL溶液滴一滴在织物表面,1~5 S 后观看渗圈外形(检验时间视织物而定),假如渗圈外形圆形,表示前处理效果较好;假如渗圈外形不规章,说明前处理效果较差。

1.2 碘/碘化钾溶液检查淀粉浆用TEGEWA卡评级,共分为9级。

织物含淀粉及其衍生物显示深蓝色,织物含淀粉、PVA浆料、上浆剂等显示蓝绿色,其中9级为不含淀粉,6级为染色可接受。

1.3 pH 值染色工艺用水水质要求无色、无味、pH值7~8,硬度(德弗硬度)小于3。

~5。

(5O~90 mg/kg,USA),化料时肯定要用软水。

二、染料配伍性和芯吸试验 2.1 活性染料吸尽率和固色率活性染料染色存在的技术问题主要是提高吸尽率和固色率,最有效方法是在活性染料分子中引入两个异种或同种活性基,即一氯均三嗪基和乙烯砜基。

对于用含两个异种活性基和合适的母体染料与连接基组成的新型活性染料来说,除了具有各个组成活性基的特性(如低的酸性水解率、优良的可洗涤性、良好的色牢度和较小的吸尽率与固色率之差)外,还具有这两个不同活性基之间的协同增效作用,而产生的新特性,如更好的耐酸性水解和过氧化物洗涤的力量、更高的固色率、更宽的染色温度范围和更好的染色重现性。

因此,这类活性染料的产量已占全部染色用活性染料的2/3,已成为棉织物轧染的主体染料。

2.2 染料的配伍性染料的配伍性是指拼色时一组染料在纤维中集中的快慢和染料对纤维的亲和力大小的差异。

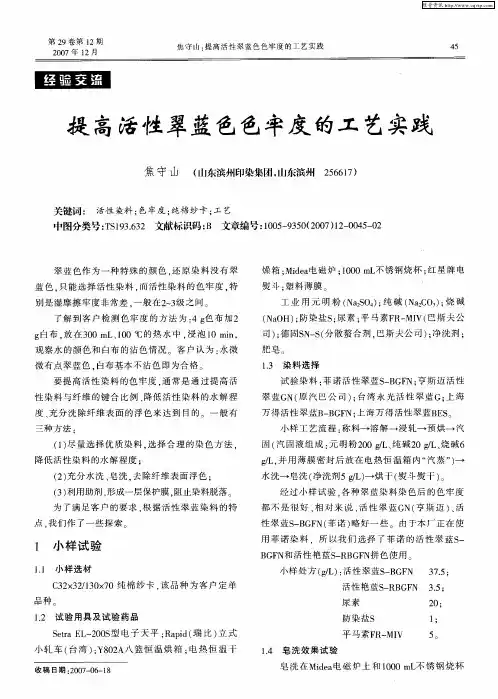

活性染料翠兰染色初探目前很多印染厂在用活性染料染色翠兰、翠绿等颜色时,由于颜色的特殊性,可以选择的染料种类很有限。

绝大多数工厂染这些颜色时,都选择活性基为乙烯砜基的活性翠兰,市面上的同类产品有如上海染化八厂的活性翠兰KN-G 、万德的Megafix 翠兰B-BGFN 等,这些染料的母体都是酞氰结构。

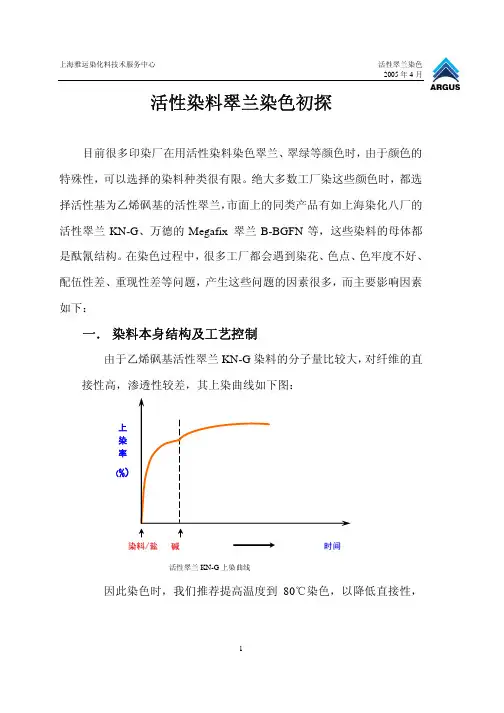

在染色过程中,很多工厂都会遇到染花、色点、色牢度不好、配伍性差、重现性差等问题,产生这些问题的因素很多,而主要影响因素如下:一. 染料本身结构及工艺控制由于乙烯砜基活性翠兰KN-G 染料的分子量比较大,对纤维的直接性高,渗透性较差,其上染曲线如下图:因此染色时,我们推荐提高温度到80℃染色,以降低直接性,染料/盐碱上 染 率 (%)时间活性翠兰KN-G 上染曲线提高扩散性、渗透性和移染性。

推荐染色工艺如图所示:*加染料最好在高温,如果高温下缸内压力大,不宜加料时,在低温加料。

有的印染厂由于没有降温装置,可采用以下工艺:Array 80℃以上工艺,具体采用哪一种,要决定于染色织物种类,工厂设备,生产管理及工厂的实际情况等。

在用活性翠兰KN-G染色时,要注意以下几点:¾盐碱溶解度:由于活性染料翠兰KN-G本身结构的原因,其盐碱溶解度不高,在染液中易发生自聚集。

染液中加入40g/L元明粉、20g/L纯碱和80g/L元明粉、20g/L纯碱比较,温度在60℃时会发现,染料在元明粉浓度80g/L时溶解度比40g/L时下降很多。

而且,如果活性染料翠兰KN-G的用量较大时,染料自聚集倾向会更严重。

同时,从活性翠兰KN-G上染曲线上可以看出,在初次上染阶段,由于染料直接性较高,染料上染很多,而元明粉的作用主要是促染,这时增加元明粉的用量已经没有多大实际意义,建议元明粉的用量控制在50g/L以下。

同时建议染色时加入活性染料匀染分散剂Argalevel DS,能有效的使染料均匀分散,增进匀染。

盐和染料的加入顺序可以根据染色织物、设备等实际情况进行调节,但无论染料先加入还是盐先加入,都须注意防止染料或盐浓度局部过高,造成染色不匀。

活性染料的染色过程和机理活性染料是一种广泛应用于纺织工业的染料类别。

相对于传统的染料,活性染料具有更加丰富和鲜艳的色彩,具有良好的可溶性和高染色性能,同时对纤维材料有较高的亲和力,所以其适用范围更广泛。

本文将详细介绍活性染料的染色过程和机理。

活性染料的染色过程主要分为两个步骤:染色前处理和染色工艺。

染色前处理主要包括预处理和固色剂处理。

在预处理过程中,纤维材料经过脱脂、漂白和酸洗等步骤,去除纤维上的杂质和颜色,使其表面更容易吸附染料。

固色剂处理是将固色剂与纤维材料反应,形成染色复合物。

这些预处理过程旨在提高染料与纤维之间相互作用的能力。

在染色工艺中,活性染料以水溶液的形式添加到染色槽中,接触到纤维材料表面。

通过搅拌或其他方式,使染料能够更均匀地沉积到纤维中。

对于棉、麻等天然纤维,染色通常在高温和碱性条件下进行。

而对于合成纤维材料如涤纶、锦纶等,一般在中温和弱酸性条件下染色。

经过一定时间的浸泡,活性染料分子与纤维材料之间发生了化学反应,染色剂与纤维形成了永久性的染色复合物。

活性染料与纤维材料之间的染色机理较为复杂,下面将详细介绍几种常见的活性染料染色机理。

1.离子吸附机理:活性染料是离子化合物,其中带有阳离子或阴离子基团。

在染色过程中,染料分子与纤维表面存在静电相互作用。

由于纤维表面带有疏水基团,染料中的疏水基团能够吸附到纤维表面,形成离子间相互作用,从而实现染色。

2.共价结合机理:活性染料含有与纤维反应的基团,能够与纤维共价结合形成永久性染色。

例如,活性染料中含有反应性基团(如芳香胺基团),在染色过程中,这些基团能够与纤维中的官能基团(如氨基和羟基)发生化学反应,形成共价键。

3.亲水基团机理:活性染料中通常含有吸水基团,例如羟基和醚基。

这些吸水基团能够与纤维材料中的水分子形成氢键,增加染料与纤维之间的亲和力,从而实现染色。

此外,活性染料染色还受到许多其他因素的影响,如温度、pH值、盐度等。

温度的升高能够加快染料与纤维之间的化学反应速率,提高染色效果。

含翠兰活性染料染色工艺的改进1现状一直以来在执行含有翠兰活性染料的中深色染色工艺时尽管工艺操作时,如使用螯合分散剂,加盐、加碱多次分步,升温速率极慢等方法非常谨慎,但是色花的几率依然很高。

为此要剥色后回染,回水后仍然面临此问题且牢度不好。

经过分析认为主要是翠兰染料的分子量非常大导致上色快,但牢度差,洗水不干净。

兼于以上缺点,在实际生产中通过先加染料,然后分次加芒硝、加碱并延长工艺时间的方法优化工艺。

实践证明,不仅色花问题有明显改善,而且牢度得到提高。

2工艺流程2.1煮漂由于棉纤维上存在蜡状物质、含氮物质、色素、矿物质以及织造过程中沾污的油污等,会直接影响织物的手感、润湿性、颜色鲜艳度、色牢度等,因此染色前必须将这些杂质去除。

工艺处方/(g/L)双氧水6.0稳定剂1.0纯碱3.5无泡枧油S 0.35防皱剂CD 2.0时间/min 60浴比l:1040℃时先后加入l稳定剂、2纯碱、3无泡枧油S、4防皱剂CD、5双氧水,升温至90℃煮漂处理。

2.2染色2.2.1工艺处方,(0.w.f%)活性翠蓝B—BGFN 3.0活性嫩黄B-4GLN 1.43活性金黄B-4RFN 0.95芒硝80纯碱25匀染剂RG一133 l一3分散剂EXL一106 1浴比l:102.2.2原工艺流程加匀染剂RG—l33(1克/升)、芒硝升温至60℃—加用40'℃清水化好的染料(30min) 一保温40min一加纯碱45min(第一次2%,第二次8%,第三次15%)一保温40min—洗水l5min加冰醋酸(45℃×15min)一热水洗(80℃×15min)一皂洗两遍(9O℃X15min)~热水洗(60℃×15min)一一中和PH 6—7(45℃×15min)一一固色(45℃×15min)一柔软(45℃×15min)一出布。

(预留化染料的水)。

2.2.3新工艺流程加匀染剂RG一133(3克/升)、分散剂EXL一106(1克/升)升温至40℃一加用40℃清水化好的染料(30min)~保温20min—加芒硝2/5×20min一加芒硝3/5×20min一升温至60℃(1.5℃/分)一保温20mnin一加纯碱2%×20min一加纯碱8%×20min一加纯碱15%×20min一保温40min一一洗水l5min一加冰醋酸(45℃×15min)一热水洗(80℃×15min)~皂洗两遍(90℃X15min)一一热水洗(80℃Xl5min)~热水洗(60℃×15min)一一中和PH6—7(45℃×15min)一一固色(45℃×15min)~柔软(45℃×15min)_-出布。

活性染料染色工艺流程

《活性染料染色工艺流程》

活性染料是一种特殊的染料,它们能够与纤维素和蛋白质纤维产生化学结合,具有很强的染色性能和耐久性。

活性染料染色工艺流程是将活性染料溶液与纤维素或蛋白质纤维接触,通过一系列的处理步骤将染料牢固地结合在纤维上,从而实现染色的目的。

下面是活性染料染色工艺的一般流程:

1. 预处理:在将纤维染色之前,需要对纤维进行一系列的预处理步骤,包括除浆、漂白、酶处理等,以确保纤维表面无污垢或杂质,达到最佳的染色效果。

2. 染色:将活性染料溶液与经过预处理的纤维接触,活性染料会与纤维表面发生化学反应,结合在纤维上。

染色条件包括温度、pH值、时间等多个参数。

3. 固色:经过染色之后,需要将染料固定在纤维上,防止染料在后续的洗涤或日光照射下褪色。

固色方法包括蒸汽固色、煅烧固色等。

4. 洗涤:经过固色之后,还需要对染色的纤维进行洗涤处理,以去除剩余的染料和辅助剂,保证染色的纤维色牢度和手感。

5. 后处理:染色之后的纤维还需要进行一些后处理步骤,例如整理、加工等,以便满足最终产品的要求。

活性染料染色工艺流程是一个综合性的过程,需要多种处理步骤相互配合,以确保染色效果和染色纤维的品质。

同时,由于活性染料与纤维的化学结合,这种染色方式具有很好的耐久性和色牢度,被广泛应用于纺织品、皮革等行业。

活性染料染整工艺流程活性染料染整工艺流程是指利用活性染料对纺织品进行染色和整理的工艺流程。

活性染料染整工艺流程主要包括预处理、染色、整理和后处理四个主要环节。

1. 预处理:首先将待染织物进行预处理,目的是去除织物表面的杂质、油脂、浆料等,以便织物能够更好地吸收染料。

常用的预处理方法有浸泡、漂白、煮沸等。

浸泡是将织物浸泡在碱性水中,使其与水中的杂质发生反应,从而使织物表面得以清洁;漂白是利用漂白剂来去除织物表面的色素和杂质;煮沸是将织物在高温下煮沸,以去除织物中的其他有害物质。

2. 染色:经过预处理后的织物可以进行染色。

染色是将活性染料溶解在水中,并加入染色助剂,将预处理后的织物浸泡在染料溶液中,使染料分子渗透进织物纤维中,实现染色。

染色过程中需要控制染色温度、时间和pH值,以确保染料能够充分渗透进织物纤维,并获得理想的染色效果。

3. 整理:染色后的织物需要进行整理,以改善染色效果和织物品质。

常见的整理方法有碱处理、酸处理、软化处理等。

碱处理是将织物浸泡在碱性水中,以提高染色的均匀性和亮度;酸处理是在染色后将织物浸泡在酸性水中,使其与染料之间发生化学反应,提高染色牢度和颜色的持久性;软化处理是利用软化剂来改善织物的手感和光泽。

4. 后处理:整理后的织物需要进行后处理,以增强织物的染色牢度和耐久性,同时也可实现织物的特殊功能。

后处理方法包括蒸煮、漂洗、整理等。

蒸煮是将染过色的织物蒸煮一段时间,以加强染料与纤维的结合,提高染色牢度;漂洗是利用淋漓洗涤法去除织物中未被染料吸附的染料分子和残留物;整理是对织物进行整饰、抛光和定型等处理,使其达到柔软、易护理的效果。

总之,活性染料染整工艺流程是一个综合性的过程,通过预处理、染色、整理和后处理四个环节,对待染织物进行全面的处理,最终得到具有良好染色牢度和耐久性的彩色织物。

活性翠蓝浸染工艺研究

崔浩然

【期刊名称】《染整技术》

【年(卷),期】2005(027)004

【摘要】活性翠蓝浸染中深色,具有固色率低、湿牢度差的缺点.经研究,这是由于该染料扩散性差,反应性弱所致.为此,提出了相应的工艺措施.

【总页数】4页(P36-39)

【作者】崔浩然

【作者单位】常州市新浩印染有限公司,江苏,常州,213123

【正文语种】中文

【中图分类】TS193.632

【相关文献】

1.活性翠蓝小浴比染色工艺研究 [J], 吴志和;陈英;张惠芳;俞乐晶;丁林喜;刘应东

2.活性翠蓝浸染染疵成因分析与防范措施(上) [J], 崔浩然

3.活性翠蓝浸染染疵成因分析与防范措施(下) [J], 崔浩然

4.活性匀染剂在活性翠蓝浸染中的实用性能 [J], 崔浩然

5.汉麻织物活性染料浸染染色工艺研究 [J], 郝新敏;纵瑞龙;张建春;王建明

因版权原因,仅展示原文概要,查看原文内容请购买。

东莞市洁威实业有限公司翠兰固色剂JV-604

一、产品简介

本品是无醛固色剂,用于活性、直接、硫化染料染色物的后处理,可显著提高织物的各项牢度,特别针对翠蓝染料开发的。

二、主要成分

聚阳离子化合物

三、产品性状

外观:黄色透明液体

离子性:阳离子

PH 值:3±1

溶解性:易溶于水

稳定性:耐酸、碱、电解质及硬水

四、使用方法

在进行固色处理之前,请将染色织物充分的漂洗(有需要时进行皂洗),去除残存的染料、盐及碱,以保证后续的固色效果。

推荐一般用量与工序:

1. 浸渍法:

活性染料:2~5 g/l

直接染料:3~6 g/l

浴比:1:5~20

温度&时间:50℃×15~20min

染色布→浸渍于30~50℃的固色剂JV016工作液中,运行20min →烘干

2. 浸轧法:

活性染料:10~30g/l

直接染料:30~60 g/l

染色布→室温浸轧→烘干。

五、贮存与包装

125kg/桶,密封室温保存,保质期6个月。

活性翠蓝染料在染色中应用要点一.活性翠蓝的特点1.1 耐盐析性活性翠蓝分子量大,分子结构呈立体形态。

溶解于水以后,染料分子趋向于结晶化,在水溶液中呈溶胶状。

活性翠蓝的溶解度对电解质相当敏感。

当有电解质存在时,染料分子的结晶化现象更明显,其溶胶逐渐凝聚成团状。

当电解质浓度超过一定量以后,这种凝聚会脱水形成沉淀。

以氯化钠为例,在室温下静止状态,当浓度超过250g/L,数分钟内染料就会发生沉淀,这种现象称为盐析。

因此,活性翠蓝在染色时,渗透性和扩散性较差,染料在染色过程中容易积聚在纤维表面,造成表面浮色,如果不采用特殊工艺,其染色牢度,如皂洗牢度、白布沾色和干湿摩擦牢度等就比较差,还经常会发生色花。

活性翠蓝的盐析现象随溶液pH值的升高更加敏感,当溶液pH值大于1O,足以使大部分染料的β-乙基砜基硫酸盐发生消除反应,转化为乙烯砜基。

β-乙基砜基硫酸盐是染料的溶解基团,转化为乙烯砜基后,染料的溶解度瞬间下降。

此时,如果溶液中有大量电解质存在,染料的盐析现象将更明显。

一旦出现盐析,染色必定出现色点、色渍、色花,染色深度明显下降。

1.2 上染速率活性翠蓝的分子量较大,直接性也大,一旦被纤维吸收以后,较难解析,所以沾色牢度较差。

但是活性翠蓝的亲和力相当小,在同样的染色条件下,比其它染料更难被纤维吸尽。

活性翠蓝对电解质(促染剂)的盐感度较小。

当元明粉或盐浓度<30g/L时,促染效果较明显;但是当浓度>30 g/L,促染效果明显下降。

因此,对于活性翠蓝,要提高其上染率,不能采用增加促染剂量的办法,因为这样会使染料发生盐析。

为了提高活性翠蓝的上染率,一般都采用预加碱法。

预加碱可以在染料加入之前,俗称打底。

通常采用纯碱0.5~1 g/L,少量的碱剂使纤维素上的伯醇羟基的负离子转化率增加,以吸引部分已经发生消除反应的染料。

碱剂作为第二类有效的促染剂,可以弥补该染料盐感性较差的缺陷。

但是打底所用的碱剂不能过多,否则,反而会促使染料凝聚盐析。

含翠兰活性染料染色工艺的改进1 现状一直以来在执行含有翠兰活性染料的中深色染色工艺时尽管工艺操作时,如使用螯合分散剂,加盐、加碱多次分步,升温速率极慢等方法非常谨慎,但是色花的几率依然很高。

为此要剥色后回染,回水后仍然面临此问题且牢度不好。

经过分析认为主要是翠兰染料的分子量非常大导致上色快,但牢度差,洗水不干净。

兼于以上缺点,在实际生产中通过先加染料,然后分次加芒硝、加碱并延长工艺时间的方法优化工艺。

实践证明,不仅色花问题有明显改善,而且牢度得到提高。

2 工艺流程2 .1 煮漂由于棉纤维上存在蜡状物质、含氮物质、色素、矿物质以及织造过程中沾污的油污等,会直接影响织物的手感、润湿性、颜色鲜艳度、色牢度等,因此染色前必须将这些杂质去除。

工艺处方/(g/L)双氧水6.0稳定剂1.0纯碱3.无泡枧油0.35防皱剂CD2.0时间/min 60l:10浴比40 C时先后加入I稳定剂、2纯碱、3无泡枧油S、4防皱剂CD、5双氧水,升温至90 C12 3 4 5 的匸SCOT 7QTC WUXlfi * 帕丘和亍枷诚®IB/煮漂处理。

2 . 2染色2 . 2 . 1工艺处方,(0 . w . f%)活性翠蓝 B —BGFN 3 . 0活性嫩黄B-4GLN 1 . 43活性金黄B-4RFN0 . 95芒硝80纯碱25匀染剂RG 一133 l一3分散剂EXL 一1061浴比l: 102. 2 . 2原工艺流程加匀染剂RG —133(1克/升)、芒硝升温至60 C—加用40' C清水化好的染料(30min) —保温40min —加纯碱45min(第一次2 %,第二次8 %,第三次15 %) 一保温40min —洗水I5min 加冰醋酸(45 C X15min) —热水洗(80 C X15min) —皂洗两遍(90 C X15min) 〜热水洗(60 CX15min) ——中和PH 6 —7(45 C X15min) ——固色(45 C X15min) —柔软(45 C X15min) —出布。

(预留化染料的水)。

2. 2 . 3新工艺流程加匀染剂RG 一133(3 克/升)、分散剂EXL —106(1 克/升)升温至40 C—加用40 C清水化好的染料(30min) 〜保温20min —加芒硝2/5X 20min —加芒硝3/5X 20min —升温至60 C (1 . 5 C/分)一保温20mnin —加纯碱2 % X20min —加纯碱8 % X20min 一加纯碱15 % X20min —保温40min —一洗水l5min 一加冰醋酸(45 C X15min) —热水洗(80 Cx i5min) 〜皂洗两遍(90 C X15min) ——热水洗(80 C XI5min) 〜热水洗(60 CX 15min) ——中和 PH6 — 7(45 C X 15min) ——固色(45 C X 15min) 〜柔软(45 CX 15mi n)_-出布。

(用清水化芒硝,预留化芒硝的水)。

3新旧工艺流程对比分析 旧工艺流程是一次性先加芒硝后加染料, 造成染液中盐浓度偏高使染料在布面上析出形成色花、色点。

而改进后的工艺先加入染料后,使染料均匀附着在织物上,再分次加芒硝,染液中盐浓度不会太高, 避免布面上析出形成色点。

适当延长加料的时问问隔, 可延长染料的吸 附扩散过程,染浴中的染料分子可更充分地向纤维内部扩散与吸附,从而有效降低染浴中的 染料浓度,使染料分子发生集聚的趋势大大降低。

另外,提高翠蓝专用匀染剂的浓度对染料有一定的助溶作用并且对染浴中的电解质以及酸、碱稳定,能够与其它阴离子性助剂相容。

不但解决了色花问题,而且牢度得到提高4.1染色牢度指标测试4.2光坯布胸理指标测试4 . 3从以上两表看出:改进工艺后坯布的各项牢度均有明显提高,对光坯布密度、强力、 回潮率影响不大。

5结论改进工艺后坯布色花问题得到改善,而且牢度有明显提高。

4物理指标测试(GEI72 汗布)活性翠蓝G的染色特性及浸染工艺前言活性翠蓝G是铜酞菁染料,染料索引号为C . I .V. Blue 21。

其分子母体由四只异吲哚啉缩合后与铜离子络合而成,在所有染料中,酞菁结构的染料体积最大。

活性翠蓝G有较高的日晒牢度,在1 /1标准深度时,可达到6级(ISO),即使在1 /6标准深度时,仍可达到4〜5级(ISO)。

它具有艳亮的翠蓝颜色(一=660nn'1),这是其它任何结构的染料无法达到的。

所以经常被用作染亮绿及艳蓝色的主要染料。

1 活性翠蓝G的染色特性由于活性翠蓝G分子结构的特殊性,其染色工艺不同于其它染料。

1.1耐盐析性活性翠蓝G分子量大,分子结构呈立体形态,5OC时的溶解度约为4o L。

溶解于水以后,染料分子趋向于结晶化,在水溶液中呈溶胶状。

活性翠蓝C的溶解度对电解质相当敏感。

当有电解质存在时,染料分子的结晶化现象更明显,其溶胶逐渐凝聚成团状。

当电解质浓度超过一定量以后,这种凝聚会脱水形成沉淀。

以氯化钠为例,在室温下静止状态,当浓度超过250 g/ L,数分钟内染料就会发生沉淀,这种现象称为盐析。

因此,活性翠蓝c在染色时,渗透性和扩散性较差,染料在染色过程中容易积聚在纤维表面,造成表面浮色,如果不采用特殊工艺,其染色牢度,如皂洗牢度、白布沾色和干湿摩擦牢度等就比较差,还经常会发生色花。

活性翠蓝G的盐析现象随溶液pH值的升高更加敏感,当溶液pH值大于1O,足以使大部分染料的B 一乙基砜基硫酸盐发生消除反应,转化为乙烯砜基。

B 一乙基砜基硫酸盐是染料的溶解基团,转化为乙烯砜基后,染料的溶解度瞬间下降。

此时,如果溶液中有大量电解质存在,染料的盐析现象将更明显。

一旦出现盐析,染色必定出现色点、色渍、色花,染色深度明显下降。

1. 2上染速率活性翠蓝G的分子量较大,直接性也大,一旦被纤维吸收以后,较难解析,所以沾色牢度较差。

但是活性翠蓝G的亲和力相当小,比移值(R )=1,是所有活性染料中比移值最大的一只染料,即翠蓝G上染速度相当慢,上染率也很低。

在同样的染色条件下,比其它染料更难被纤维吸尽。

活性翠蓝G是荷质比较小的染料,该类染料有一个共同点,即对电解质(促染剂)的盐感度较小。

明粉或盐浓度<30g / L时,促染效果较明显;但是当浓度>30 g/ L,促染效果明显下降。

因此,对于活性翠蓝G要提高其上染率,不能采用增加促染剂量的办法,因为这样会使染料发生盐析。

为了提高活性翠蓝G的上染率,一般都采用预加碱法。

预加碱可以在染料加人之前,俗称打底。

通常采用纯碱0 . 5〜1 g/ L,溶液pH值控制在7 . 4〜7. &少量的碱剂使纤维素上的伯醇羟基的负离子转化率增加,以吸引部分已经发生消除反应的染料。

碱剂作为第二类有效的促染剂,可以弥补该染料盐感性较差的。

高温升温法:降温法:缺陷。

但是打底所用的碱剂不能过多,溶液pH值不能太高,否则,反而会促使染料凝聚盐析。

1.3 耐碱水解性活性翠蓝G 的凝聚盐析,常被误认为是染料发生了水解反应。

事实并非如此,翠蓝G的耐碱水解性并不低。

假如翠蓝G发生盐析以后,将已经盐析的染料重新溶解(例如加人增溶性匀染剂、助溶剂,如尿素、硫脲等,或者加温充分搅拌),其染料仍然可以上染并与纤维发生反应。

但在实际生产上,并不可行,因为一旦发生盐析,即使采用各种手段使它重新溶解,也必定会产生色花。

2 推荐的染色工艺活性翠蓝G 染色工艺可以采用高温升温法及降温法。

2.1 工艺分析在上述工艺中,染料的吸尽阶段都超过90 min。

活性翠蓝G上染速率较慢,通过高温及延长吸尽时间提高其上染率,在加碱固色前能保证上染率超过65%,尽量降低固色开始以后染浴中的残留染料浓度。

高温升温法适合不耐高温的拼色染料,降温法适合耐高温染色的拼色染料,并且染料的渗透和扩散较好,色牢度相对较高。

两种工艺的最终色光对活性翠蓝G影响不大,但对拼色组分的色光有所不同。

2.2 操作关键在活性翠蓝G 染色工艺中,其加料方式较易出问题。

因此,无论是染料、元明粉或纯碱都必须缓慢地加人。

在染色过程中,染料出现凝聚或沉淀往往不是在染缸内,而是在辅料缸。

目前,许多设备都采用自动补料,染料、元明粉、碱剂均事先分别溶解以后,定时、定量用已稀释的溶液补料,绝不会使染缸或辅料缸内局部浓度过高。

这样的加料方式比较稳定,一般不会出现因染料凝聚而产生色点、色迹。

但是,有许多设备还是依靠手工或半自动加料,甚至直接将固体倒人辅料缸中,然后用回流液来溶解。

这种方法往往会造成辅料缸中浓度较高,使回流液中的染料产生凝聚,甚至沉淀。

假如在辅料缸中冲人300 L 含有染料的回流液,如果直接倒人5O kg 元明粉,则在辅料缸中的元明粉浓度可以达到160 g/L;如果加人25 kg纯碱,在辅料缸中的纯碱浓度可以达到80 g/L。

这两种情况都会使染料在辅料缸内产生严重凝聚并沉淀,使染料析出而粘附在缸壁上,也会随着染液的旋转,粘附在中央产生的泡沫内。

正确的加料方法是一边辅料进缸,一边放回流液,同时一边加入各辅料。

这就使辅料缸内的辅料组分任何时刻都处于低浓度,相对接近染缸内的浓度。

补料始终在流动,与染缸中的浓度尽可能达到平衡。

例如,回流液以100L/rrifn 的流速进入辅料缸,而辅料缸又以100L/min 的流速进入染缸。

如果在25min 内加入50kg 纯碱,则在25min 内辅料缸的总流量可达到2.5t ,其辅料缸内的碱浓度基本在20g/L,这时不可能出现染料凝聚盐析。

加料时无论是元明粉还是碱剂,始终保持低补人、高流量,一般不会出现色点、色渍。

除此之外,染液温度越高,流动越大,染料的凝聚及盐析倾向越小 ;染液温度低,流动越小,染料的凝聚和盐析倾向越大。

2.3 染色后处理活性翠蓝G染色完成后,先用60 C温水洗涤一次,然后进行酸洗中和。

活性翠蓝G 与纤维素建立的醚键,不耐碱性高温皂洗,容易断裂。

一旦断键以后,其母体溶解度很低,吸附在纤维表面,很难洗净,会严重影响色牢度。

酸洗工艺采用醋酸I ml/L于60 C洗20 min,只要保证在高温皂洗时pH 值为中性或偏弱酸即可。

另外,活性翠蓝G 的酞菁分子很容易与水中的钙镁离子及其它重金属离子结合而影响色光,经过酸洗以后,可以有效地去除这些杂质离子,使翠蓝G的色光更纯正。

皂洗一般米用中性皂洗剂,并加入0 . 5〜I g /L 螯合分散剂,选择分散值较高(螯合值不宜太高)的螯合分散剂,有利于防止浮色回沾到纤维上。

皂洗工艺为:95C以上皂洗2〜3次,每次20〜30 min,深色需3次以上。

要提高翠蓝G 的色牢度,除染色工艺以外,后处理是一个关键。

如果后处理充分,一般不需要固色处理。

大多数固色剂虽然会在一定程度上提高翠蓝G的色牢度(可提高0 .5级左右),但会影响色光,同时会明显降低其日晒牢度。