综合实验指导书(火焰喷涂-NiCrAl)

- 格式:doc

- 大小:93.00 KB

- 文档页数:4

喷漆作业指导书一、任务背景和目的喷漆作业是一种常见的涂装工艺,广泛应用于汽车、家具、建造等领域。

为了确保喷漆作业的质量和安全,制定喷漆作业指导书是非常必要的。

本指导书旨在提供一套标准化的喷漆作业流程,使操作人员能够正确、安全地进行喷漆作业。

二、作业环境和设备要求1. 作业环境要求:- 室内通风良好,确保空气流通。

- 作业区域无明火、易燃物品等危(wei)险物。

- 作业区域干燥、无尘、无异味。

2. 设备要求:- 喷漆枪:选用适合喷漆材料的喷漆枪,确保喷漆均匀。

- 喷漆设备:包括喷漆罐、压缩空气供应设备等。

- 个人防护装备:包括呼吸器、防护眼镜、防护服等。

三、作业流程1. 准备工作:- 清洁作业区域:清除作业区域的灰尘、杂物等,确保作业环境干净。

- 检查喷漆设备:检查喷漆枪、喷漆罐等设备是否完好,如有损坏应及时更换或者修理。

- 穿戴个人防护装备:佩戴呼吸器、防护眼镜、防护服等个人防护装备。

2. 喷漆准备:- 涂料准备:根据所需颜色和涂料类型,选择合适的涂料,并按照涂料说明书进行搅拌和稀释。

- 设定喷漆参数:根据涂料的粘度和喷漆效果要求,调整喷漆枪的喷嘴直径、气压等参数。

3. 喷漆操作:- 喷漆前试喷:在废料板上进行试喷,确保喷漆效果符合要求。

- 喷漆方向:按照物体的形状和喷漆要求,确定喷漆的方向,保持均匀的喷涂厚度。

- 喷漆距离:根据涂料的粘度和喷漆枪的参数,确定喷漆距离,保持适当的距离。

- 喷漆速度:控制喷漆枪的挪移速度,保持均匀的喷涂速度。

- 喷漆重叠:在喷漆过程中,保持相邻喷漆区域的重叠,避免浮现漏喷或者重喷的情况。

- 喷漆次数:根据涂料的要求,确定需要进行的喷漆次数,确保涂层的厚度均匀。

4. 喷漆后处理:- 检查涂层质量:在喷漆完成后,检查涂层的质量,包括颜色、光泽度、涂层厚度等。

- 清洁喷漆设备:喷漆完成后,及时清洁喷漆枪、喷漆罐等设备,防止涂料固化阻塞设备。

四、安全注意事项1. 个人防护:在喷漆作业中,必须佩戴呼吸器、防护眼镜、防护服等个人防护装备,以防止涂料对身体造成伤害。

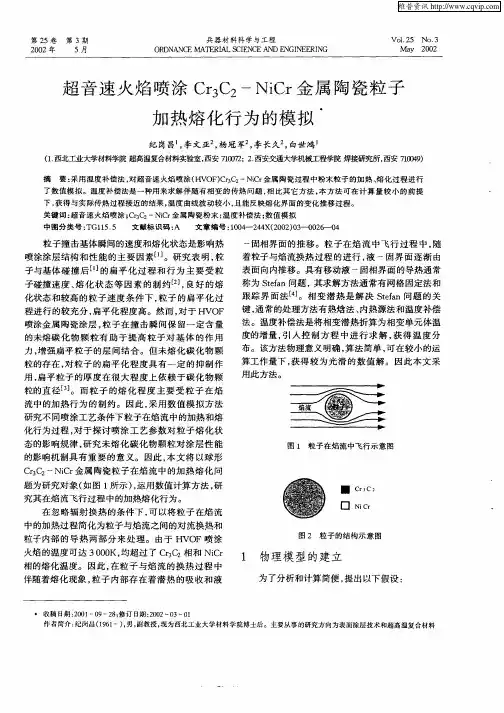

SQP-1型线材火焰喷枪外形图1—混合头部分2—送丝滚轮3—导丝管4—阀杆旋钮5—调速旋盘6—机动部分

射吸式大型喷枪结构图

1- 喷嘴2-粉斗3-送粉器开关4-送粉开关5-氧气开关

6- 辅助关粉气开关7- 氧气进口8-乙炔进口9-

粉末火焰喷涂一般采用氧乙炔火焰,这种方法具有设备简单、

工艺操作简便、应用广泛灵活、适应性强、噪声小等特点,因而是目前热喷涂技术中应用最广泛的一种。

气体燃烧和爆炸可产生超音速高能气流,爆炸波的传播速度高达3000 m / s,其中心温度可达3450℃,粉末粒子的飞行速度可达

s。

因此,爆炸喷涂所产生的涂层致密,与基体具有极强的结合力。

燃料气体(氢气、丙烷、丙烯或乙炔-甲烷-丙烷混合气体等)与助燃剂(O2)以一定的比例导入燃烧室内混合、爆炸式燃烧,因燃烧产生的高温气体以高速通过膨胀管(Laval管)获得超音速;同时由载气(

N2)将喷涂粉末沿燃烧头内碳化钨中心套管定量地送入高温燃气中,使粉末熔化并加速,一同射出喷涂于工件上形成涂层。

在喷涂枪喷嘴出口处产生的焰流速度可达到音速的4倍,最高可达2400m/s(具体与燃烧气体种类、混合比例、流量、粉末质量和粉末流量等有关),粉末撞击到工件表面的速度估计为550~760m/s,形成的涂层结合强度高,孔隙率低(<3%),涂层表面光滑,无分层现象,涂层结合。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==喷漆实训指导书篇一:喷漆作业指导书喷漆作业指导书1.目的: 规定了喷漆的设备操作,工艺范围,工艺流程,工具,质量控制标准以及安全操作规程。

2.适用范围:本标准规定了公司产品涂装的操作方法、技术要求和检验方法。

3.术语及定义(1)涂料:是一种有机高分子胶体混合物的溶液,将其涂布在物面上能干结成膜,学名叫“有机涂料”,俗称“油漆”。

(2)涂装:将涂料涂布在物面上的施工过程,即油漆施工。

(3)稀释剂:用来溶解及稀释涂料,以达到施工应用目的的物料。

(4)底漆:直接涂布在物体表面的打底涂料。

(5)防锈漆:由防锈颜料和适当的漆料配置而成,用以防止大气中的氧气和水分对金属(主要指钢铁)锈蚀的涂料。

(6)起泡:漆膜干结后,局部与被涂物体表面失去附着力,成直径不同的球状小泡向上膨胀隆起,内部包藏着液体或气体,或者发生破裂的现象。

(7)流挂:涂料施工于垂直物体表面,未干前涂层下流,干后漆膜厚度不匀,并成流痕的现象。

(8)针孔:漆膜在干结过程中,表面出现的一种凹陷的透底的针尖细孔现象。

(9)渗色:在底层漆上涂覆一层漆后,底层漆的颜色由于新漆层溶剂的作用而渗透于表面的现象。

(10)桔皮:涂料喷涂施工后,由于漆腊流平性差,干燥后的漆腊表面形成起伏不平的类似桔皮的现象。

(11)褪色:色漆漆膜在暴露中,由于光、热或其它因素的作用,颜色减退失去其原有的颜色的现象。

(12)附着力:指漆膜与被涂物件两种物质表面通过物理和化学力的作用结合在一起的坚牢程度。

(13)脱落与脱皮:由于涂层和物体表面或新旧涂层之间丧失了附着力,涂层表面形成小片或鳞片脱离的现象称为脱落。

当涂层和底表面间的附着力完全丧失,使涂膜整张脱落时称为脱皮。

4.0操作步骤:一、工作前(1)上班首先阅读当天派工单,了解并记录有特殊喷漆要求的单号。

超音速火焰喷涂Cr3C2-NiCr涂层及其在连铸辊上的应用陈刚

【期刊名称】《焊接》

【年(卷),期】2014(000)006

【摘要】根据连铸辊的工况条件,利用超音速火焰喷涂(HVOF)工艺在钢表面制备了Cr3C2-NiCr涂层,并分别进行了涂层的微观组织分析、结合强度、孔隙率、显微硬度及耐磨性等相关的性能试验.通过现场试用,达到了使用技术要求,说明连铸辊表面超音速火焰喷涂Cr3C2-NiCr涂层技术可以提高工件表面的性能和使用寿命,同时降低了生产成本,为连铸辊高温涂层设计提供依据,具有极其广阔的应用前景.【总页数】4页(P52-55)

【作者】陈刚

【作者单位】嘉兴职业技术学院机电与汽车分院,314036

【正文语种】中文

【中图分类】TG147.442

【相关文献】

1.超音速火焰喷涂Cr3C2-NiCr涂层和镍基涂层的组织及电化学特性 [J], 郭稷;李改叶;吴玉萍;秦玉娇;沈伟;钱玲

2.超音速火焰喷涂Cr3C2-NiCr涂层在

3.5%NaCl溶液中的腐蚀性能及机理 [J], 郭稷;李改叶;吴玉萍;洪晟

3.超音速火焰喷涂制备Cr3C2-NiCr耐磨涂层试验研究 [J], 徐源; 任晓; 王子琪; 贾俊阳

4.超音速火焰喷涂Cr3C2-NiCr涂层的显微组织与磨损性能 [J], 师玮;杨伟华;吴玉萍

5.冲蚀角对超音速火焰喷涂Cr3C2-NiCr涂层冲蚀磨损行为的影响 [J], 吴玉萍;杲志峰;龙伟漾;纪秀林

因版权原因,仅展示原文概要,查看原文内容请购买。

超音速火焰喷涂超音速火焰喷涂工艺流程:施工前的准备工作、表面预处理、喷涂、喷涂后处理四个主要步骤:一)准备工作:在编制工艺前首先应该了解被喷涂工件的实际状况和技术要求半进行分析1、确定涂层的厚度。

一般来讲,喷涂后必须进行机械加工,因此涂层厚度就要预留加工余量,同时还要考虑到喷涂时的热胀冷缩等。

2、涂层材料的确定。

选择依据是涂层材料应该满足被喷涂工件的材料,配合要求,技术要求及工作条件等,分别选择结合层与工作层材料3、确定参数:压力,粉末粒度,喷枪与工件的相对运动速度二)工件表面的预处理表面制备,是保证涂层与基体结合强度的重要工序1、凹切处理,表面存在疲劳层和局部严重拉伤的沟痕时,在强度允许的前提下可以进行车削处理,为热喷涂提供容纳的空间。

2、表面清理,清除油污,铁锈,漆层等,使工件表面洁净,油污油漆可以用溶剂清洗剂除去。

如果油渍已经渗入基体材料,可以用火焰加热除去,对锈层可以进行酸浸,机械打磨或喷砂除去。

3、表面粗化,目的是为了增强涂层与基体的结合力,消除应力效应,常用的有喷砂、开槽、车螺纹、拉毛。

A:喷砂是最常用的,砂料可以选择石英砂、氧化铝砂、冷硬铁砂等。

砂料以锋利坚硬为好,必须清洁干燥,有尖锐棱角。

其尺寸,空气压力的大小,喷砂角度、距离和时间应该根据具体情况确定。

B:开槽、车螺纹、辊花。

对轴、套类零件表面的粗化处理,可采用开槽、车螺蚊处理,槽与螺纹表面粗糙度以Ra6.3—12.5为宜,加工过程中不加冷却液与滋润剂,也可以在表面滚花纹,但避免出现尖角。

C:硬度较高的工件可以进行电火花拉毛进行粗化处理,但薄涂层工件应慎用。

电火花拉毛法是将细的镍丝或铝丝作为电极,在电弧的作用下,电极材料与基体表面局部熔合,产生粗糙的表面。

表面粗化后呈现的新鲜表面,应该防止污染,严禁用手触摸,保存在清洁,干燥的环境中,粗化后尽快喷涂,一般喷涂时间不超过二个小时。

4、非喷涂部位的保护喷涂表面附近的非喷涂需要加以保护,可以用耐热的玻璃布或石棉而屏蔽起来。

热喷涂法制备钼系涂层的研究进展高名传;童向阳;汪洪生【摘要】本文介绍了常用热喷涂方法的原理及特点,包括火焰喷涂、电弧喷涂、大气等离子喷涂、真空等离子喷涂、超音速火焰喷涂和爆炸喷涂.从耐磨、减摩、抗高温氧化、耐蚀、强化等几个方面重点叙述了利用热喷涂法制备Mo-O系、Mo-S 系、Mo-Si系、Mo-C系以及钼系非晶-纳米晶5类钼系涂层的特点,并针对不同涂层性能要求选取合适的工艺方法进行了简要概括.【期刊名称】《中国钼业》【年(卷),期】2014(038)006【总页数】7页(P41-47)【关键词】钼;涂层;钼系涂层;喷钼【作者】高名传;童向阳;汪洪生【作者单位】武汉材料保护研究所,湖北武汉430030;武汉材料保护研究所,湖北武汉430030;武汉材料保护研究所,湖北武汉430030【正文语种】中文【中图分类】TG174.40 前言热喷涂技术是以火焰或电弧为热源将材料加热至熔融或半熔融状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层,赋予基体表面特殊功能的一种工艺方法[1]。

钼及钼系合金熔点高、硬度高、热膨胀系数小,具有优良的耐腐蚀性、耐磨减摩性能、耐烧蚀性和高温强度[2]。

同时,由于钼与铁基合金的自粘结性,常作为粘结底层使用[3],热喷涂技术因其焰流温度高、能完全熔化钼系合金等优点广泛用于制备钼系涂层。

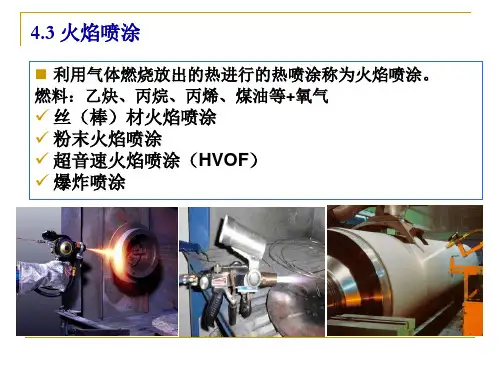

1 热喷涂方法1.1 火焰喷涂[4]火焰喷涂(FS:Flame Spray)是以氧—乙炔焰为热源,将进入焰流的喷涂材料加热至熔融或半熔融状态,并以较高速度喷射到基体表面,形成涂层。

喷涂材料可用粉末、丝材和棒材。

火焰喷涂涂层孔隙率大(>10%),结合强度较低(<30 MPa),但设备简单,操作简便,经济性好,因此应用广泛,尤其适用于自熔性合金喷涂。

1.2 电弧喷涂[5]电弧喷涂(AS:Arc Spray)是在两根喷涂丝间引燃电弧,利用电弧产生的热量熔化喷涂丝材,通过压缩空气使其雾化,雾化后的喷涂粒子以200~300 m/s的速度喷射到经过预处理的基材表面形成涂层。

镍的测定1、方法依据水质镍的测定火焰原子吸收分光光度法GB 11912-892、适用范围本标准使用于工业废水及受到污染的环境水样,最低检出浓度为0.05mg/L,校准曲线的浓度范围0.2~5.0mg/L。

3、测定原理将试液喷入空气-乙炔贫燃火焰中。

在高温下,镍化合物离解为基态原子,其原子蒸气对锐线光源(镍空心阴极灯)发射的特征谱线232.0nm产生选择性吸收。

在一定条件下,吸光度与试液中镍的浓度成正比。

4、干扰和消除4.1本标准测镍基体干扰不显著,但当无机盐浓度较高时则产生背景干扰,采用背景校正器校正;在测量浓度许可时,也可采用稀释法。

4.2使用232.0nm作吸收线,存在波长相距很近的镍三线,选用较窄的光谱通带可以克服邻近谱线的光谱干扰。

5、试剂5.1硝酸(HNO3),ρ=1.42g/L,优级纯。

5.2硝酸(HNO3),ρ=1.42g/L。

5.3硝酸溶液,1+99:用硝酸(5.1)配制。

5.4硝酸溶液,1+1:用硝酸(5.2)配制。

5.5高氯酸(HClO4),ρ=1.54mg/L,优级纯。

5.6镍标准贮备液:称取光谱纯金属镍1.0000g,准确到0.0001g,加硝酸(5.1)10ml,待完全溶解后,用去离子水稀释至1000ml,每毫升溶液含1.00mg镍。

5.7标准工作溶液:移取镍贮备液(5.6)10.0ml于100ml容量瓶中,用硝酸溶液(5.4)稀释至标线,摇匀。

此溶液中镍的浓度为100mg/L。

6、仪器和设备6.1原子吸收分光光度计6.2镍空心阴极灯6.3乙炔钢瓶或乙炔发生器6.4空气压缩机,应备有除水、除油、除尘装置。

7、样品7.1采样前,所用聚乙烯瓶用洗涤剂洗净,再用硝酸(5.4)浸泡24h以上,然后用水冲洗干净。

7.2若需测定镍总量,样品采集后立即加入硝酸(5.1),使样品pH为1~2。

7.3测定可滤态镍时,采样后尽快通过0.45μm滤膜过滤,并立即按(7.2)酸化。

8、分析步骤8.1试料测定镍总量时,一般要进行消解处理。

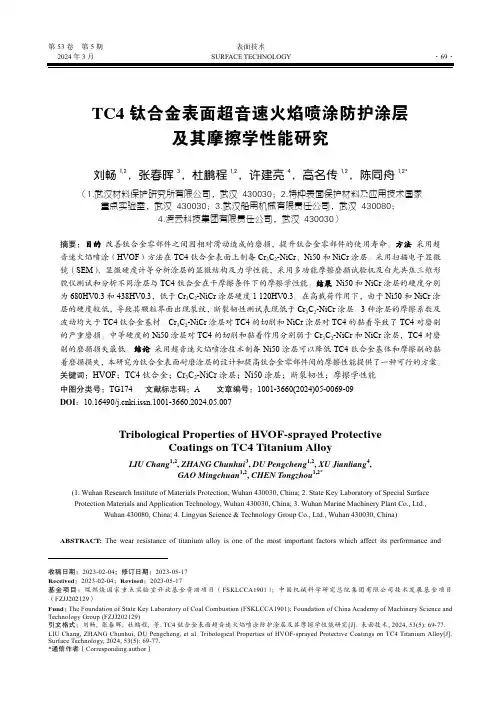

第53卷第5期表面技术2024年3月SURFACE TECHNOLOGY·69·TC4钛合金表面超音速火焰喷涂防护涂层及其摩擦学性能研究刘畅1,2,张春晖3,杜鹏程1,2,许建亮4,高名传1,2,陈同舟1,2*(1.武汉材料保护研究所有限公司,武汉 430030;2.特种表面保护材料及应用技术国家 重点实验室,武汉 430030;3.武汉船用机械有限责任公司,武汉 430080;4.凌云科技集团有限责任公司,武汉 430030)摘要:目的改善钛合金零部件之间因相对滑动造成的磨损,提升钛合金零部件的使用寿命。

方法采用超音速火焰喷涂(HVOF)方法在TC4钛合金表面上制备Cr3C2-NiCr、Ni50和NiCr涂层。

采用扫描电子显微镜(SEM)、显微硬度计等分析涂层的显微结构及力学性能,采用多功能摩擦磨损试验机及白光共焦三维形貌仪测试和分析不同涂层与TC4钛合金在干摩擦条件下的摩擦学性能。

结果 Ni50和NiCr涂层的硬度分别为680HV0.3和438HV0.3,低于Cr3C2-NiCr涂层硬度1 120HV0.3。

在高载荷作用下,由于Ni50和NiCr涂层的硬度较低,导致其颗粒界面出现裂纹,断裂韧性测试表现低于Cr3C2-NiCr涂层。

3种涂层的摩擦系数及波动均大于TC4钛合金基材。

Cr3C2-NiCr涂层对TC4的切削和NiCr涂层对TC4的黏着导致了TC4对磨副的严重磨损。

中等硬度的Ni50涂层对TC4的切削和黏着作用分别弱于Cr3C2-NiCr和NiCr涂层,TC4对磨副的磨损损失最低。

结论采用超音速火焰喷涂技术制备Ni50涂层可以降低TC4钛合金基体和摩擦副的黏着磨损损失,本研究为钛合金表面耐磨涂层的设计和提高钛合金零部件间的摩擦性能提供了一种可行的方案。

关键词:HVOF;TC4钛合金;Cr3C2-NiCr涂层;Ni50涂层;断裂韧性;摩擦学性能中图分类号:TG174 文献标志码:A 文章编号:1001-3660(2024)05-0069-09DOI:10.16490/ki.issn.1001-3660.2024.05.007Tribological Properties of HVOF-sprayed ProtectiveCoatings on TC4 Titanium AlloyLIU Chang1,2, ZHANG Chunhui3, DU Pengcheng1,2, XU Jianliang4,GAO Mingchuan1,2, CHEN Tongzhou1,2*(1. Wuhan Research Institute of Materials Protection, Wuhan 430030, China; 2. State Key Laboratory of Special SurfaceProtection Materials and Application Technology, Wuhan 430030, China; 3. Wuhan Marine Machinery Plant Co., Ltd., Wuhan 430080, China; 4. Lingyun Science & Technology Group Co., Ltd., Wuhan 430030, China)ABSTRACT: The wear resistance of titanium alloy is one of the most important factors which affect its performance and收稿日期:2023-02-04;修订日期:2023-05-17Received:2023-02-04;Revised:2023-05-17基金项目:煤燃烧国家重点实验室开放基金资助项目(FSKLCCA1901);中国机械科学研究总院集团有限公司技术发展基金项目(FZJJ202129)Fund:The Foundation of State Key Laboratory of Coal Combustion (FSKLCCA1901); Foundation of China Academy of Machinery Science and Technology Group (FZJJ202129)引文格式:刘畅, 张春晖, 杜鹏程, 等. TC4钛合金表面超音速火焰喷涂防护涂层及其摩擦学性能研究[J]. 表面技术, 2024, 53(5): 69-77. LIU Chang, ZHANG Chunhui, DU Pengcheng, et al. Tribological Properties of HVOF-sprayed Protective Coatings on TC4 Titanium Alloy[J]. Surface Technology, 2024, 53(5): 69-77.*通信作者(Corresponding author)·70·表面技术 2024年3月service life. In previous studies, the wear resistance of titanium alloy surface protective coatings was mainly researched with stainless steel and Si3N4 ceramics as friction pairs, and there was a lack of research on the wear performance between the protective coating and titanium alloy. In order to reduce the abrasion and find out a wear-resistant coating system that is applicable for the friction between titanium alloy parts, Cr3C2-NiCr, Ni50, and NiCr coatings, with high, medium, and low hardness, respectively, were sprayed on the surface of TC4 titanium alloy by HVOF. A scanning electron microscope (SEM) anda microhardness tester were used to analyze the microstructure and mechanical properties of the coatings. The tribologicalproperties of the coatings in friction with TC4 titanium alloys were measured with a versatile friction and wear test machine. The results of the mechanical and wear test results showed that the hardness of Ni50 and NiCr coatings was lower than that of the Cr3C2-NiCr coating. The lower hardness of Ni50 and NiCr coatings lead to the cracks generated at particle interfaces that around the indention when they were subject to a load of 49 N. However, differ from the crack morphology of Ni50 and NiCr coatings, the cracks in higher hardness Cr3C2-NiCr coatings propagated along the particle interface. The fracture toughness of the two coatings was 3.58 MPa·m1/2 and 1.69 MPa·m1/2, respectively, which were lower than that of Cr3C2-NiCr coatings with a value of3.65 MPa·m1/2. The hardness of TC4, Cr3C2-NiCr, Ni50 and NiCr coatings were 314HV0.3, 1 120HV0.3, 680HV0.3, and438HV0.3, respectively. However, the Ni50 coatings, as well as, the TC4 friction pair that was in friction with Ni50 coatings showed the lowest specific wear rate and wear loss, with the value of 0.87×10–7 mm3/(N·m) and 2.84 g, respectively. The coating specific wear rate of Ni50 coatings was 2.53, 0.84, and 0.08 times than TC4 alloy, Cr3C2-NiCr, and NiCr coatings, respectively.Meanwhile, the wear loss of the TC4 friction pair in friction with Ni50 was 1.1, 0.3, and 0.04 times than the friction pair that was in friction with TC4 alloy, Cr3C2-NiCr, and NiCr coatings, respectively. The wear mechanism of the TC4 substrate in friction with TC4 was adhesive wear, which was same with NiCr coatings in friction with TC4 friction pairs. Due to the low fracture toughness, the NiCr coating sufferred a much greater wear loss than Cr3C2-NiCr and Ni50 coatings. The wear mechanism of Cr3C2-NiCr coatings and TC4 friction pairs was adhesive wear and abrasive wear, resulting in a significant cutting effect and leading to a greater wear loss of TC4 friction pairs. The Ni50 coatings showed a moderate hardness but a relatively large fracture toughness compared with Cr3C2-NiCr and NiCr coatings. The cutting effect and adhesion effect of Ni50 coatings on friction pairs was lower than that Cr3C2-NiCr coatings and NiCr coatings, respectively, and the wear loss of the coatings and friction pairs was lower than the other two. In summary, the Ni50 coatings prepared by HVOF can reduce the adhesion wear loss of TC4 titanium alloy substrates and friction pairs. This study provides a feasible scheme for the design of wear resistant coatings on titanium alloy surfaces and for the improvement of friction properties between titanium alloy parts.KEY WORDS: HVOF; TC4 alloy; Cr3C2-NiCr coating; Ni50 coating; fracture toughness; tribological property钛合金因其具有比强度高、耐腐蚀、耐疲劳、低密度、低热膨胀系数等优异特性,广泛应用于航空航天、海洋装备、石油化工、医疗器械等领域[1-2]。

喷涂检验作业指导书喷涂喷漆检验作业指导书一、目的发现、控制不合格品,采取相应措施处置,以防不合格品误用。

二、范围适用于进料、外协制品回厂、成品及顾客退货各过程中产生及发现的不合格品。

三、职责3.1 品质部负责不合格的发现,记录标识及隔离,组织处理不合格品。

3.2 制造部参与不合格品的处理。

3.3 供应部负责进料中不合格品与供应商的联络。

3.4 管理者代表负责不合格品处理的批准。

四、工作程序:1.喷涂种类、颜色与图纸要求及客户、我司、供应商三方确认的色板是否一致。

2.一般情况下,产品喷涂表面外观检查100%进行检验,检验方式依据本标准,特殊产品根据产品规格的具体要求检验。

3.外观检验项目是否有缺陷:如缩孔、针孔、杂质点、漏底、涂层厚度明显不均、流泪、预处理不良有锈、表面有污斑、不光滑、不平整、轻微桔皮、凹坑等。

五、非破坏性检验检验项目1.外观和颜色检验条件A 色板采用客户样件或经客户认可的签样。

色泽、颜色须符合设计图纸或与色板比较无明显差异。

光泽:使用光泽计来判定,入射角度60°,±5%误差为检验合格。

B 光源要求:北极昼光或室内高效能日光灯两光源(照明度约为1000流明)。

应在标准光源对色灯箱CAC-600箱内,以目视方法进行。

光照度通常在D65(特殊情况下用F/A,其次高标准要求时用CWF/TL84),背景颜色为中灰色。

C 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

对于微量杂质点及其它轻微缺陷通常在300MM处目视肉眼不明显为通过,特殊情况时视客户要求而定。

D. 检验方法:在眼睛距离等级面的标准处,以3m/min速度扫描检查。

按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象2. 等级面划分标准:A 级面:装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面。

综合实验指导书(实验二汽车轴用钢材氧-乙炔火焰喷涂镍基自熔合金修复层)实验学时:16学时实验类型:综合型前修课程名称:焊接概论、材料工程基础、材料表面工程适用专业:材料科学与工程(表面、金属方向)一、火焰喷涂简介(一)、实验背景火焰喷涂技术应用领域非常广泛。

可在金属基材表面制作耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨、密封等涂层。

可喷不锈钢、镍基合金、钴基合金、铝合金、锌、涂巴氏(轴承)合金、补偿零件磨损、改善表面其它性能等。

用于轧辊、叶片、轴类、活塞、模具、导轨、送粉器等多种零件的修复及强化。

在防腐、耐磨、旧件修复以及生产领域得到较为广泛的应用。

镍基自熔合金,是一类粘接性好、硬度高、自熔性好、耐磨损、耐腐蚀的合金材料。

常被用于关键部件损伤后的修复工艺中。

(二)、火焰喷涂基本原理火焰喷涂以其良好的经济性和广泛性在机械制造和设备维修中具有广阔的应用前景。

火焰喷涂是以氧-乙炔火焰为热源,将金属丝或粉末熔化并用气流雾化,使熔融粒子高速喷射到工件表面形成涂层的一种工艺。

粉末火焰喷涂原理示意图(三)、火焰喷涂技术的特点1.氧-乙炔火焰喷涂技术对基体的形状和尺寸通常没有限制,而且涂层材料广泛,操作简单,方法容易掌握,最重要的是其具有价廉、节能、高效、灵活等特点。

2.火焰喷涂生产效率高,在生产现场中,所使用的设备都比较简单,工艺方法灵活,尤其是在中小型零件的修复性喷涂中,对现场的操作环境没有太多专门的要求,既可作为常规修复,又可用于现场抢修,可以为企业带来可观的经济效益。

3.火焰喷涂层呈典型的层状结构,孔隙率较高,且与基体结合多为机械物理结合,结合强度较低,对基体热影响较大,难以适应较恶劣的环境,这限制了它的应用范围及使用寿命。

二、实验学时安排1.教师讲解技术及实验背景。

2学时。

2.同学查阅文献。

2学时。

3.同学汇报所选实验方案,包括目的、方法、材料等。

2学时。

4.准备样品、表面处理、喷涂实验。

4学时。

超音速火焰喷涂技术方案超音速火焰喷涂技术方案 0一、喷涂材料及主要技术指标 01、涂层主要技术指标 02、NiCr—Cr3C2粉末材料说明: 0二、施工工艺 01、施工条件 02、施工工艺流程: (1)三、超音速火焰喷涂设备与技术说明 (2)1、设备简介: (2)2、系统特点: (2)3、技术简介: (3)4、在电力系统中的应用 (3)四、质量要求 (4)五、监督与验收 (4)超音速火焰喷涂技术方案一、喷涂材料及主要技术指标1、涂层主要技术指标主要成份:NiCr 25%左右Cr3C2 75%左右厚度:0。

15—0。

20mm左右焰流速度:2100m/s粒子速度:500-600m/s结合强度:≥70MPa硬度:HRC69孔隙率:≤1%喷涂温度:≤150℃工件变形性:不变形,不改变母材表面金相组织和理化性能2、NiCr—Cr3C2粉末材料说明:NiCr—Cr3C2是由金属合金粘结相NiCr与陶瓷硬质相Cr3C2组成的复合材料,因此具有陶瓷的硬度高、耐磨性好、抗高温氧化性能优越的特点,同时还具有金属基韧性高等特点,是最重要的高温耐磨涂层材料,而超音速火焰喷涂工艺是制备高性能NiCr-Cr3C2涂层的最重要方法之一。

二、施工工艺1、施工条件为了作好施工准备工作,其施工需要具备以下条件:①电源: 380V 20KW 三相交流电②冷却方式:水冷(到工作面时工作压力大于0。

2MPa)③空气压力及流量:0。

75MPa 440L/min④丙烷、氧气、氮气、氢气等⑤喷涂工件的位置离主机放置位置的距离不超过15m⑥提供施工部位所需的脚手架2、施工工艺流程:表面预处理→喷砂作业→喷涂作业→预测厚度→自查、清场2。

1 表面预处理、喷砂作业:采用14目-16目金刚砂对工件表面进行喷砂,喷砂结束后,经厂方水压实验,如有漏水现象必须重复以上步骤进行修复处理,直至喷砂后无缺陷,达到表面干燥、无灰尘,表面清洁度达到GB8923中规定的“Sa3。

综合实验指导书

(实验二钢材表面氧-乙炔火焰喷涂NiCrAl耐高温氧化涂层)

实验学时:16学时实验类型:综合型

前修课程名称:焊接概论、材料工程基础、材料表面工程

适用专业:材料科学与工程(表面、金属方向)

一、火焰喷涂简介

(一)、实验背景

火焰喷涂技术应用领域非常广泛。

可在金属基材表面制作耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨、密封等涂层。

可喷不锈钢、镍基合金、钴基合金、铝合金、锌、涂巴氏(轴承)合金、补偿零件磨损、改善表面其它性能等。

用于轧辊、叶片、轴类、活塞、模具、导轨、送粉器等多种零件的修复及强化。

在防腐、耐磨、旧件修复以及生产领域得到较为广泛的应用。

NiCrAl类合金材料,与普通钢铁材料相比,具有良好的粘接性,可以作为普通粘接层使用。

并且,该类材料具有很好的抗氧化能力,也常作为钢材耐高温氧化涂层使用。

(二)、火焰喷涂基本原理

火焰喷涂以其良好的经济性和广泛性在机械制造和设备维修中具有广阔的应用前景。

火焰喷涂是以氧-乙炔火焰为热源,将金属丝或粉末熔化并用气流雾化,使熔融粒子高速喷射到工件表面形成涂层的一种工艺。

粉末火焰喷涂原理示意图

(三)、火焰喷涂技术的特点

1.氧-乙炔火焰喷涂技术对基体的形状和尺寸通常没有限制,而且涂层材料广泛,操作简单,方法容易掌握,最重要的是其具有价廉、节能、高效、灵活等特点。

2.火焰喷涂生产效率高,在生产现场中,所使用的设备都比较简单,工艺方法灵活,尤其是在中小型零件的修复性喷涂中,对现场的操作环境没有太多专门的要求,既可作为常规修复,又可用于现场抢修,可以为企业带来可观的经济效益。

3.火焰喷涂层呈典型的层状结构,孔隙率较高,且与基体结合多为机械物理结合,结合强度较低,对基体热影响较大,难以适应较恶劣的环境,这限制了它的应用范围及使用寿

命。

二、实验学时安排

1.教师讲解技术及实验背景。

2学时。

2.同学查阅文献。

2学时。

3.同学汇报所选实验方案,包括目的、方法、材料等。

2学时。

4.准备样品、表面处理、喷涂实验。

4学时。

5.金相观察,结合力、孔隙率、硬度、耐磨、耐蚀性能检测。

2学时。

6.实验报告撰写。

2学时。

7.讲解实验报告,并上交。

2学时。

三、实验内容与基本要求

(一)、设备及器材配置

火焰喷涂设备系统简图

(二)、材料选择

1.基材:Q235钢板。

2.火焰喷涂粉末:NiCrAl粉末。

(三)、火焰喷涂工艺流程

1.由指导教师讲解清楚实验的基本原理,实验的目地及操作安全规程;

2.学生分组进行实验,要求学生自己动手,独立操作;

3.要求学生熟悉和掌握火焰喷涂原理、工艺和操作要领。

四、实验装置

1.空气压缩机系统一套

2.喷砂设备一套

3.火焰喷涂设备一套

4.喷涂试件若干

五、实验步骤

1.安全检查(主要包括电路、气路、喷砂枪、喷涂丝等)。

2.将待喷砂处理的试件放在喷砂室内。

3.开启空气压缩机系统,并检查储气罐压力表,使空气压力到达0.8MPa以上。

4.戴好防护用品后,调节喷砂气路的空气压力至0.5~0.6MPa,进行喷砂操作。

5.将表面粗化好后的试件放在喷涂室内,固定在支架上。

6.喷涂操作时,调节喷涂气路的空气压力至0.5~0.7MPa,开启喷涂设备,对试件进行火焰喷涂。

(进行火焰喷涂操作时必须戴好防护用具。

)

7.打开氧气、乙炔,调节气流。

8.点火、调节火焰大小,要求中性焰。

9.预热,注意距离和温度(钢材表面颜色)。

10.喷涂合金粉。

11.冷却。

12.检查表面,是否有剥落、裂纹、疏松、针孔和孔洞等缺陷。

13.重复8-12直到符合要求。

六、实验数据及处理

1.选择几组表面成型最好的喷涂件的数据记录下表中。

2.记录所选喷涂件的涂层厚度(考察工艺参数对沉积效率的影响)。

3.观查喷涂过程中火焰燃烧的稳定性,以及涂层表面是否有裂纹、未熔化大颗粒、气孔等缺陷。

七、实验报告要求

1.按以上记录说明最佳规范的参数。

2.分析火焰喷涂设备的工作原理。

3.分析火焰喷涂过程的工作原理并说明喷涂过程中主要工艺参数是哪些。

4.说明火焰喷涂过程中常见工艺问题及涂层表面容易产生哪些缺陷。

八、思考题

1. 你还知道有那几种火焰喷涂可以使用的燃气?

2.还有哪些类似此类实验用途的火焰喷涂粉末?

3.火焰喷涂实验过程中,需要注意的安全问题有哪些?

4.待喷工件(基体)如果是管状材料内壁面,硬如何喷涂?

5. 火焰喷涂层为什么要封孔?

6.自命题。