磁控溅射真空制膜技术

- 格式:pdf

- 大小:571.13 KB

- 文档页数:4

实验一磁控溅射法制备薄膜材料一、实验目的1、详细掌握磁控溅射制备薄膜的原理和实验程序;2、制备出一种金属膜,如金属铜膜;3、测量制备金属膜的电学性能和光学性能;4、掌握实验数据处理和分析方法,并能利用 Origin 绘图软件对实验数据进行处理和分析。

二、实验仪器磁控溅射镀膜机一套、万用电表一架、紫外可见分光光度计一台;玻璃基片、金属铜靶、氩气等实验耗材。

三、实验原理1、磁控溅射镀膜原理(1)辉光放电溅射是建立在气体辉光放电的基础上,辉光放电是只在真空度约为几帕的稀薄气体中,两个电极之间加上电压时产生的一种气体放电现象。

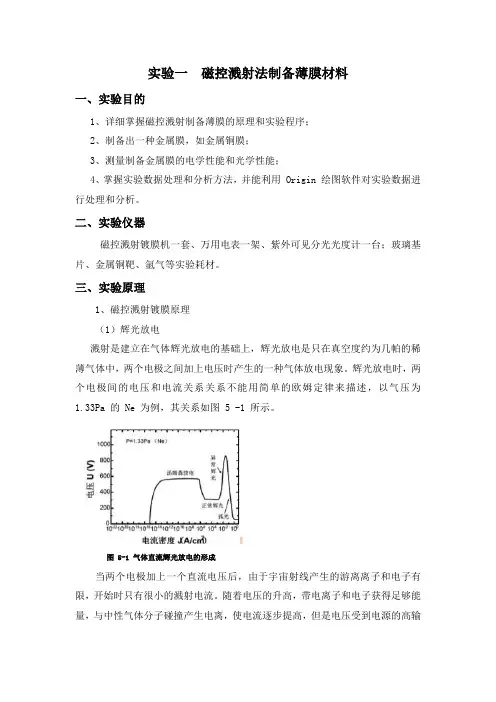

辉光放电时,两个电极间的电压和电流关系关系不能用简单的欧姆定律来描述,以气压为1.33Pa 的 Ne 为例,其关系如图 5 -1 所示。

图 5-1 气体直流辉光放电的形成当两个电极加上一个直流电压后,由于宇宙射线产生的游离离子和电子有限,开始时只有很小的溅射电流。

随着电压的升高,带电离子和电子获得足够能量,与中性气体分子碰撞产生电离,使电流逐步提高,但是电压受到电源的高输出阻抗限制而为一常数,该区域称为“汤姆森放电”区。

一旦产生了足够多的离子和电子后,放电达到自持,气体开始起辉,出现电压降低。

进一步增加电源功率,电压维持不变,电流平稳增加,该区称为“正常辉光放电”区。

当离子轰击覆盖了整个阴极表面后,继续增加电源功率,可同时提高放电区内的电压和电流密度,形成均匀稳定的“异常辉光放电”,这个放电区就是通常使用的溅射区域。

随后继续增加电压,当电流密度增加到~0.1A/cm 2时,电压开始急剧降低,出现低电压大电流的弧光放电,这在溅射中应力求避免。

(2)溅射通常溅射所用的工作气体是纯氩,辉光放电时,电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的氩离子和电子,电子飞向基片。

氩离子在电场的作用下加速轰击靶材,溅射出大量的靶材原子,这些被溅射出来的原子具有一定的动能,并会沿着一定的方向射向衬底,从而被吸附在衬底上沉积成膜。

磁控溅射工作原理磁控溅射是一种常用的薄膜沉积技术,广泛应用于半导体、光学薄膜、导电膜、装饰膜等领域。

在磁控溅射过程中,通过磁场控制等离子体的运动,使靶材表面的原子或分子被溅射出来,沉积在基板上形成薄膜。

下面将详细介绍磁控溅射的工作原理。

首先,磁控溅射系统主要由真空室、靶材、基板、磁控装置和电源等部分组成。

在工作时,首先将真空室抽成高真空状态,排除其中的气体,以确保溅射过程在无氧或低氧环境中进行。

然后,在真空室中加入惰性气体,如氩气,作为溅射过程中的靶材表面的溅射气体。

其次,通过外加电场和磁场,使靶材表面产生等离子体。

在磁控溅射系统中,通常采用环形磁场,通过磁控装置在靶材表面形成较为均匀的等离子体。

这些等离子体受到磁场的作用,沿着磁力线运动,撞击靶材表面,将靶材表面的原子或分子溅射出来。

随后,溅射出的原子或分子沉积在基板表面,形成薄膜。

在溅射过程中,可以通过调节靶材和基板的相对位置、溅射功率、溅射时间等参数,控制薄膜的厚度、成分和结构。

同时,磁控溅射系统还可以采用多靶材溅射、旋转靶材和旋转基板等技术,实现多层薄膜的沉积和复合薄膜的制备。

最后,磁控溅射工艺具有高沉积速率、较好的薄膜致密性和成膜均匀性等优点,广泛应用于半导体器件、光学镀膜、导电膜、装饰膜等领域。

同时,磁控溅射系统还可以与其他薄膜沉积技术相结合,如离子束溅射、化学气相沉积等,实现多种功能薄膜的制备。

总的来说,磁控溅射工作原理是通过磁场控制等离子体的运动,使靶材表面的原子或分子被溅射出来,沉积在基板上形成薄膜。

通过精确控制工艺参数,可以实现对薄膜厚度、成分和结构的调控,满足不同领域对薄膜材料的需求。

这种工艺在材料科学和工程领域具有重要的应用前景。

磁控溅射镀膜磁控溅射镀膜技术是一种先进的表面处理方法,广泛应用于各个领域,如光学、电子、材料科学等。

在该技术下,金属材料以目标靶片的形式存在,在磁控溅射器的作用下,通过发射电子束或离子束对金属靶片进行轰击,从而将金属材料转化为离子态,并沉积在待处理物体表面,形成一层均匀、致密、硬度高的薄膜。

磁控溅射镀膜技术的原理非常简单,但其实现过程却较为复杂。

首先,需要一个磁控溅射器,通常由一个真空室、磁控系统、附着电极、溅射电极以及靶片组成。

真空室的存在能够保证溅射过程在无氧环境下进行,从而减少被氧化的可能性。

溅射过程中,靶片会被磁控系统所影响,生成一个磁场,使得靶片表面的离子化物质迅速被电子束轰击,使其处于高能态。

而这些离子化的金属物质则会沉积到待处理物体表面,形成一层均匀的薄膜。

在溅射过程中,可以通过调节磁场的参数,如磁场强度和位置,来控制溅射过程的稳定性和薄膜的特性。

磁控溅射镀膜技术具有多项优势。

首先,由于在真空环境下进行,能够排除空气中的尘埃和杂质,从而获得高品质的薄膜。

其次,通过调节溅射器的参数,可以实现对薄膜成分的精准控制,从而满足不同应用领域的需求。

此外,磁控溅射镀膜技术还可以在一次溅射过程中,同时沉积多种材料,实现复合材料的制备。

在光学领域,磁控溅射镀膜技术得到广泛应用。

通过溅射镀膜,可以制备具有特定光学性能的薄膜,如反射膜、滤光膜和偏振膜等。

这些薄膜不仅能够改善光学器件的透过率和反射率,还能够增加器件的耐磨性和耐腐蚀性。

此外,在光学器件中,磁控溅射镀膜技术还可以用于制备光波导薄膜,从而实现光信号的传输和处理。

在电子领域,磁控溅射镀膜技术也发挥着重要作用。

例如,在集成电路制造过程中,磁控溅射镀膜技术可以用来制备金属线路层和腐蚀保护层等。

通过精确控制溅射过程的参数,可以实现金属线路的精细图案和高精度的位置控制,从而提高集成电路的性能和可靠性。

除了在光学和电子领域,磁控溅射镀膜技术还被广泛应用于材料科学研究中。

第1篇一、实验目的本次实验旨在通过磁控溅射技术制备不同材料薄膜,研究其制备过程中的工艺参数对薄膜质量的影响,并对薄膜的表面形貌、晶体结构、成分及性能进行分析。

二、实验原理磁控溅射技术是一种物理气相沉积方法,通过将靶材加热至一定温度,使其表面产生自由电子,然后在电场的作用下,自由电子与气体分子发生碰撞,产生等离子体,等离子体中的离子和电子被加速并轰击靶材表面,使靶材表面原子蒸发并沉积在衬底上形成薄膜。

三、实验设备与材料1. 实验设备:- 磁控溅射系统- 扫描电子显微镜(SEM)- X射线衍射仪(XRD)- X射线光电子能谱仪(XPS)- 红外光谱仪(IR)- 薄膜厚度测量仪2. 实验材料:- 靶材:Al、TiO2、ZnO等- 衬底:玻璃、硅等- 氩气、氮气等惰性气体四、实验步骤1. 清洗衬底:使用丙酮、乙醇、蒸馏水等清洗剂对衬底进行清洗,并在烘箱中干燥。

2. 装置准备:将靶材安装在磁控溅射系统上,设置靶材与衬底的距离、溅射气压、溅射时间等参数。

3. 磁控溅射:启动磁控溅射系统,进行溅射实验,制备薄膜。

4. 薄膜性能测试:使用SEM、XRD、XPS、IR等设备对薄膜的表面形貌、晶体结构、成分及性能进行分析。

五、实验结果与分析1. 薄膜表面形貌:SEM结果表明,Al、TiO2、ZnO等薄膜表面均匀,无明显缺陷。

2. 晶体结构:XRD分析表明,薄膜具有良好的晶体结构,晶粒尺寸较小。

3. 成分分析:XPS结果表明,薄膜中各元素含量符合预期。

4. 薄膜性能:- 硬度:Al、TiO2、ZnO等薄膜的硬度较高,具有良好的耐磨性能。

- 导电性:Al薄膜具有良好的导电性,适用于电子器件。

- 介电性能:TiO2、ZnO等薄膜具有良好的介电性能,适用于电容器等器件。

六、实验讨论1. 溅射气压对薄膜质量的影响:溅射气压越高,薄膜密度越大,晶粒尺寸越小,但溅射气压过高会导致薄膜表面出现缺陷。

2. 溅射时间对薄膜质量的影响:溅射时间越长,薄膜厚度越大,但溅射时间过长会导致薄膜内部应力增大,影响薄膜性能。

真空磁控溅射镀膜原理与技术真空磁控溅射镀膜是一种常用的薄膜制备技术,通过在真空环境中使用磁控溅射装置,将固体靶材溅射成气相离子,然后沉积在基材上,形成一层均匀、致密的薄膜。

这种技术广泛应用于光学薄膜、电子器件、节能涂层等领域。

真空磁控溅射镀膜的原理是利用磁场和靶材上集中的高能离子束,将靶材表面的原子或分子溅射出来,然后沉积在基材上形成薄膜。

具体来说,真空磁控溅射装置包括真空室、靶材、基材和磁控装置。

在真空室中,通过抽气将压力降至10^-3到10^-6帕的真空状态。

当真空室内的气体被抽尽后,向离子源上的靶材施加直流或者交流电,产生高能离子束,击打在靶材上。

同时,在靶材表面施加交变磁场。

这样,气体原子和分子会受到束流的冲击,将离子溅射出来,并通过基材的倾角冲积在基材表面形成薄膜。

磁控装置主要通过磁场对离子进行引导,使得离子束在靶材和基材之间来回移动,进一步增强溅射效果。

真空磁控溅射镀膜技术有以下几个特点:首先,可以在较低的温度下进行薄膜沉积,适用于大多数材料。

其次,由于采用磁场控制,可以获得均匀、致密的薄膜。

再次,能够利用常规的靶材材料,如金属、合金、化合物材料等。

最后,真空磁控溅射镀膜还可通过调整离子束能量和沉积速度来控制薄膜的性质,如厚度、硬度、附着力等。

除了基本的真空磁控溅射镀膜技术,还有一些衍生的技术,如磁控溅射复合镀膜、磁控溅射多层膜、磁控溅射纳米结构膜等。

这些技术在一些特定应用中具有更好的性能,并能满足特定的需求。

总之,真空磁控溅射镀膜技术是一种重要的薄膜制备技术,具有广泛的应用前景。

通过控制离子束能量、磁场强度和沉积条件等参数,可以制备出具有多种特性的薄膜,满足不同领域的需求。

但是,该技术也存在一些问题,如工艺复杂、设备要求高等,需要进一步研究和改进。

磁控溅射的基本原理

磁控溅射是一种常用的物理沉积技术,它利用高速离子轰击靶材

表面,将靶材表面原子或分子剥离并喷出,然后沉积在基板表面,形

成薄膜。

磁控溅射的基本原理是在真空环境下,将靶材和基板分别放置在

两个相对的位置,然后在靶材上加入高频交流电,产生电子流和离子流。

通过施加外部磁场,可将电子和离子聚焦在靶材表面的局部区域,使其原子或分子被轰击出来,并沉积在基板表面,生成薄膜。

与其他物理沉积技术相比,磁控溅射具有以下优点:

1. 薄膜成分均匀,质量稳定且纯度高。

2. 可在较低的温度下进行,适用于较多种材料的沉积。

3. 由于直接沉积,薄膜与基板的附着力很强,不易脱落。

磁控溅射技术应用广泛,如制备硅薄膜、二氧化钛薄膜、氧化铝

薄膜等,同时也可用于金属及其合金、氧化物、氮化物等多种材料的

制备。

但是,磁控溅射也存在着一些问题,如高压功率耗电量大、靶材

利用率低、沉积速率较慢、薄膜厚度难于控制等问题,这些问题使得

磁控溅射在工业应用中仍存在一定的局限性。

因此,在实际应用中,需要根据不同需求选择合适的沉积技术,以达到最好的效果。

同时,磁控溅射技术的不断改进也将为其更广泛的应用提供更多可能性。

真空磁控溅射法真空磁控溅射法是一种常用的薄膜制备技术,通过在真空环境下利用磁场和离子束激发靶材,将靶材原子或分子溅射到基底上,形成薄膜。

本文将从原理、设备、应用等方面介绍真空磁控溅射法。

一、原理真空磁控溅射法基于溅射原理,即利用离子束轰击靶材表面,使靶材原子或分子脱离并沉积在基底表面。

通过在溅射过程中引入磁场,可以增加离子束的密度和能量,提高溅射效率和薄膜质量。

离子束的加速和聚焦通过磁控装置实现,可以调节溅射速率、薄膜成分和微观结构。

二、设备真空磁控溅射设备主要包括真空系统、溅射室、靶材、磁控装置和基底台等组成部分。

真空系统用于提供高真空环境,避免气体干扰;溅射室是溅射过程的主要空间,内部有靶材和基底台;靶材是溅射的原料,可以是金属、合金、氧化物等;磁控装置用于产生磁场,调节离子束的轨迹和能量;基底台用于承载基底,使其能够与离子束相互作用。

三、过程真空磁控溅射的过程主要包括靶材准备、基底处理、真空抽气、溅射沉积等步骤。

靶材在溅射前需要经过加热或退火处理,以提高其结晶度和纯度。

基底需要清洗和处理,去除表面污染物和氧化物。

真空抽气过程是为了创造高真空环境,减少气体分子对溅射过程的干扰。

溅射沉积过程中,通过控制离子束的能量和角度,使溅射物质均匀沉积在基底表面,形成所需薄膜。

四、应用真空磁控溅射法广泛应用于薄膜材料制备和表面改性等领域。

在光电子器件中,可以利用真空磁控溅射法制备导电薄膜、光学薄膜和磁性薄膜等。

在太阳能电池领域,可以利用该技术制备各种吸光层和透明电极。

在显示器件中,可以利用真空磁控溅射法制备透明导电薄膜和液晶配向膜。

此外,真空磁控溅射也可以用于制备防腐蚀涂层、摩擦减磨涂层和硬质涂层等。

真空磁控溅射法是一种重要的薄膜制备技术,具有较高的溅射效率和薄膜质量。

通过调节溅射参数和控制离子束的能量和角度,可以实现对薄膜成分和微观结构的精确控制。

真空磁控溅射在光电子器件、太阳能电池、显示器件等领域具有广泛应用前景。

磁控溅射真空度磁控溅射是一种常见的表面处理技术,常用于制造金属氧化物、硅、金属、多层薄膜等高质量陶瓷材料。

其中的真空技术是磁控溅射成功的重要保障之一。

磁控溅射真空度是指通过空气泵等真空设备将工作室内气体排出,达到一定的真空度。

含气体的环境中,工作室内的微粒和气氛分子很容易沉积在材料表面,不仅影响材料表面的光洁度和清洁度,而且还可能造成材料的质量变化。

磁控溅射真空度的提高有助于消除环境中多余的气体分子,保证材料制备时物理、化学反应的精度和均匀性,从而提高制备材料的质量。

为了确保磁控溅射真空度的稳定,需要采用适当的真空设备和真空技术。

一般情况下,磁控溅射装置通常使用机械泵、分子泵和锁相放大器等设备,将环境中的气体分子和粒子排出,以达到较高的真空度。

机械泵可用于排出大量的空气,但不适用于金属蒸发、溅射和气氛的排除。

此时,分子泵和锁相放大器就显得非常重要了。

分子泵可有效地排出微粒和气氛分子,锁相放大器则能克服环境振动等电子噪音的影响,提高磁控溅射的真空度。

此外,磁控溅射真空度的稳定还受到许多其他因素的影响。

比如,真空室温度的管理、泵的运行方式、泵的材料选择、清洁程度、气体分子种类和压力等都会对真空度产生影响。

在提高磁控溅射真空度的同时,需充分考虑制备材料的质量和效率。

过高的真空度可能导致材料表面的氧化和碳化反应,从而影响材料的表面光洁度和物理、化学性质。

因此,在追求更高的磁控溅射真空度的同时,还要保证制备所需的气氛及时补充,以确保制备质量和工作效率。

总的来说,磁控溅射真空度是制备优质材料的重要保障之一。

采取适当的真空设备和真空技术,控制好其他影响因素,可以在制备材料过程中提高磁控溅射真空度,提高材料制备的质量和工作效率。

磁控溅射镀膜工艺流程

《磁控溅射镀膜工艺流程》

磁控溅射镀膜是一种常用的薄膜制备技术,它能够通过控制磁场来实现精确的膜层沉积,广泛应用于光学、电子和材料科学领域。

下面将介绍磁控溅射镀膜的工艺流程。

1. 基材清洗:首先,需要对待处理的基材进行清洗,以去除表面的杂质和油污,保证膜层的附着力和稳定性。

2. 蒸发源准备:将目标物质打磨成块状,放置在磁控溅射装置的蒸发源中。

通常情况下,蒸发源是通过电子束加热或者电阻加热来升温,使得目标物质蒸发。

3. 真空抽气:将蒸发源放置在真空室中,通过抽气系统将真空室内的空气抽走,以确保在沉积过程中不存在氧气等杂质气体。

4. 溅射:施加磁场并使用离子轰击目标物质,使其蒸发并沉积在基材上。

通过调节磁场的大小和方向,可以控制沉积膜的成分和结构。

5. 膜层分析:最后,使用光学显微镜、扫描电镜等仪器对沉积的膜层进行分析,检测其厚度、成分和结构等特性。

通过以上的工艺流程,磁控溅射镀膜可以实现对薄膜的精确控制,得到具有特定功能和性能的材料薄膜。

该工艺不仅在电子

器件和光学器件制备中得到广泛应用,还在材料科学研究和新材料开发中具有重要意义。

真空磁控溅射镀膜玻璃原理Vacuum magnetron sputtering coating technology is a widely used method in the glass industry for creating high-quality, durable, and stylish glass products.真空磁控溅射镀膜技术是玻璃行业中被广泛采用的一种方法,用于生产高质量、耐用和时尚的玻璃产品。

This technology involves the use of a vacuum chamber in which a target material, such as silver or aluminum, is bombarded by ions to create a thin film coating on the surface of the glass.这项技术涉及使用真空室,通过离子轰击靶材料(如银或铝)在玻璃表面形成薄膜涂层。

The process begins with the preparation of the glass substrates, which are cleaned and loaded into the vacuum chamber. The chamber is then evacuated to create a low-pressure environment.这个过程始于对玻璃基底片的准备,清洁并装载到真空室中。

然后,真空室被抽空以创造低压环境。

Once the desired vacuum level is achieved, an inert gas, such as argon, is introduced into the chamber to create a plasma. This plasma, along with a magnetic field, causes the target material to be sputtered onto the glass substrates.一旦达到所需的真空水平,惰性气体(如氩气)被引入到真空室中以创建等离子体。

磁控溅射条件对成膜的影响

磁控溅射是一种常见的薄膜沉积技术,通过在真空室中生成等离子体,将材料溅射到基底表面上,形成薄膜。

磁控溅射条件对成膜过程有着重要的影响,包括溅射功率、溅射时间、磁场强度等因素。

首先,溅射功率是影响薄膜成膜质量的重要因素之一。

过高的溅射功率可能导致薄膜表面粗糙度增加,晶粒尺寸变大,从而影响薄膜的光学、电学性能。

因此,合理控制溅射功率对薄膜质量至关重要。

其次,溅射时间也对薄膜成膜质量有着直接影响。

过短的溅射时间可能导致薄膜厚度不足,影响其功能性能;而过长的溅射时间则可能导致薄膜厚度过厚,甚至出现结晶缺陷,降低薄膜的质量。

此外,磁场强度也是影响薄膜成膜的重要因素。

磁场的强度可以影响等离子体的密度和能量分布,进而影响溅射材料的运动轨迹和沉积速率。

合理调节磁场强度可以改善薄膜的致密性和结晶性。

综上所述,磁控溅射条件对薄膜成膜有着重要的影响。

合理控

制溅射功率、溅射时间和磁场强度,可以有效提高薄膜的质量和性能,满足不同领域对薄膜材料的需求。

因此,深入研究磁控溅射条件对成膜的影响,对于薄膜材料的制备和应用具有重要的意义。

深圳市林上科技有限公司2018-03-12 第 1 页 共 1 页 太阳膜制造工艺--磁控溅射法好的太阳膜制造工艺分类主要有两种,真空蒸发镀膜工艺和磁控溅射工艺。

真空蒸发镀膜法,是在真空中以电阻加热镀膜材料,使其在极短的时间内蒸发,蒸发的镀膜材料分子会沉积在基材表面上形成镀膜层。

下面主要讲讲太阳膜制造工艺中的磁控溅射法:磁控溅射法,是指电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,会电离出大量的氩离子和电子,电子飞向基片形成的。

磁控溅射的设备一般根据所采用的电源不同又可分为直流溅射和射频溅射两种。

直流磁控溅射的特点是在阳极基片和阴极靶之间加一个直流电压,阳离子在电场的作用下轰击靶材,其溅射速率一般都比较大。

但是直流溅射一般只能用于金属靶材,因为如果是绝缘体靶材,则由于阳粒子在靶表面的积累,会造成靶中毒,溅射率会越来越低。

磁控溅射法与蒸发法太阳膜制造工艺相比,具有镀膜层与基材层的结合力强,镀膜层致密,均匀等优点。

真空蒸发镀膜法需要使金属或者金属化合物蒸发气化,然而加热温度又不能太高,否则气相蒸镀金属会烧坏被塑料基材,因此,真空蒸镀法一般仅适用于铝等,熔点较低的金属源,是目前应用较为广泛的真空镀膜工艺。

相反,喷溅镀膜法利用高压电场激发产生的等离子体镀膜物质,几乎适用于所有高熔点金属,合金、非金属及金属化合物镀膜源物质,如钛,银,金,铬,钼,钨等。

而且是一种强制性的沉积过程,这种镀膜法获得的镀膜层与基材附着力远高于真空蒸发镀法,加工成本相对较高。

太阳膜制造工艺的不同,光学性能也会有差别。

太阳膜的光学性能,主要是紫外线阻隔率,红外线阻隔率和可见光透过率。

不管是那种工艺,都可以用太阳膜测试仪LS182来测量光学参数。

实验一磁控溅射法制备薄膜材料一、实验目的1.详细掌握磁控溅射制备薄膜的原理和实验程序;2、制备出一种金属膜, 如金属铜膜;3.测量制备金属膜的电学性能和光学性能;二、 4、掌握实验数据处理和分析方法, 并能利用 Origin 绘图软件对实验数据进行处理和分析。

三、实验仪器磁控溅射镀膜机一套、万用电表一架、紫外可见分光光度计一台;玻璃基片、金属铜靶、氩气等实验耗材。

四、实验原理1.磁控溅射镀膜原理(1)辉光放电溅射是建立在气体辉光放电的基础上, 辉光放电是只在真空度约为几帕的稀薄气体中, 两个电极之间加上电压时产生的一种气体放电现象。

辉光放电时, 两个电极间的电压和电流关系关系不能用简单的欧姆定律来描述, 以气压为1.33Pa 的 Ne 为例, 其关系如图 5 -1 所示。

图 5-1 气体直流辉光放电的形成当两个电极加上一个直流电压后, 由于宇宙射线产生的游离离子和电子有限,开始时只有很小的溅射电流。

随着电压的升高, 带电离子和电子获得足够能量, 与中性气体分子碰撞产生电离, 使电流逐步提高, 但是电压受到电源的高输出阻抗限制而为一常数, 该区域称为“汤姆森放电”区。

一旦产生了足够多的离子和电子后, 放电达到自持, 气体开始起辉, 出现电压降低。

进一步增加电源功率, 电压维持不变, 电流平稳增加, 该区称为“正常辉光放电”区。

当离子轰击覆盖了整个阴极表面后, 继续增加电源功率, 可同时提高放电区内的电压和电流密度, 形成均匀稳定的“异常辉光放电”, 这个放电区就是通常使用的溅射区域。

随后继续增加电压, 当电流密度增加到~0.1A/cm 2时, 电压开始急剧降低, 出现低电压大电流的弧光放电, 这在溅射中应力求避免。

(2)溅射通常溅射所用的工作气体是纯氩, 辉光放电时, 电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞, 电离出大量的氩离子和电子, 电子飞向基片。

氩离子在电场的作用下加速轰击靶材, 溅射出大量的靶材原子, 这些被溅射出来的原子具有一定的动能, 并会沿着一定的方向射向衬底, 从而被吸附在衬底上沉积成膜。

太阳膜生产的磁控溅射技术和真空蒸发镀膜法现在市面上好的太阳膜其制作方法多半为以下两种:一种是真空蒸发镀膜法。

一种是磁控溅射法,目前拥有磁控溅射技术的太阳膜生产厂家有:美国韶华科技公司(Southwall)、美国贝卡尔特公司(Bekaert)、美国CPFilms公司,利用磁控溅射技术所生产的太阳膜具有膜层致密、均匀,有良好的透光性和优良的光谱选择性能,保证太阳膜产品的高品质,使其能够为车主带来舒适、安全的行车环境。

1.真空蒸发镀膜法就是在1.3×10-2~1.3×10-3Pa(10-4~10-5Torr)的真空中以电阻加热镀膜材料,使它在极短的时间内蒸发,蒸发了的镀膜材料分子沉积在基材表面上形成镀膜层。

真空镀膜室是使镀膜材料蒸发的蒸发源,还有支承基材的工作架或卷绕装置都是真空蒸发镀膜设备的主要部分。

镀膜室的真空度,镀膜材料的蒸发熟练地,蒸发距离和蒸发源的间距,以及基材表面状态和温度都是影响镀膜质量的因素。

2. 磁控溅射法是指电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的氩离子和电子,电子飞向基片。

氩离子在电场的作用下加速轰击靶材,溅射出大量的靶材原子,呈中性的靶原子(或分子)沉积在基片上成膜。

二次电子在加速飞向基片的过程中受到磁场洛仑磁力的影响,被束缚在靠近靶面的等离子体区域内,该区域内等离子体密度很高,二次电子在磁场的作用下围绕靶面作圆周运动,该电子的运动路径很长,在运动过程中不断的与氩原子发生碰撞电离出大量的氩离子轰击靶材,经过多次碰撞后电子的能量逐渐降低,摆脱磁力线的束缚,远离靶材,最终沉积在基片上。

磁控溅射法与蒸发法相比,具有镀膜层与基材层的结合力强,镀膜层致密,均匀等优点。

真空蒸发镀膜法需要使金属或金属化合物蒸发气化,而加热温度又不能太高,否则气相蒸镀金属会烧坏被塑料基材,因此,真空蒸镀法一般仅适用于铝等熔点较低的金属源,是目前应用较为广泛的真空镀膜工艺。