400KA电解槽焙烧启动实用技术

- 格式:doc

- 大小:1.43 MB

- 文档页数:23

400KA预焙阳极电解槽焙烧启动突发事件应急预案一、编制目的为了确保电解槽焙烧启动工作的顺利进行,预防焙烧启动过程中发生紧急事件,强化紧急事件发生后的应急处置能力,杜绝人身伤害事故和将紧急事件损失降到最低,特制定本预案。

二、组织机构及职责(一)组织机构1、应急抢险领导小组组长:副组长:成员单位:各区域、科室主管2、领导小组下设办公室,办公室设在公司调度室3、对外联系方式:公司生产安全部联系方式:调度室电话:火警电话:119急救电话:120供电整流所电话:(二)领导小组职责1、组长负责紧急事件发生后的现场总指挥和其它应急方案的制定、实施及对外协调。

2、副组长负责分管职责范围内相关紧急事件的预防和紧急事件发生后协助组长指挥分管人员实施现场救援工作。

3、安全环保办负责各项工作的安全监护工作。

4、综合管理科负责应急后勤保障及信息发布工作。

负责所需应急物资的准备、供应和日常监督,包括应急防护用品的供应。

5、生产指挥中心、负责应急安全区域的划定、与公司内部相关单位的联络、及时通知相关领导、传达应急指令和电解槽焙烧启动期间出现特殊情况时对区域的指导。

6、电解区域负责电解槽焙烧启动期间的管理和异常状态的监控、紧急事件的预防与及时报告、紧急事件发生初期的自救、按照应急指令配合抢险救援及救援结束后的现场清理、配合事件调查等工作。

组织出铝人员配合电解槽抽灌铝液、电解质等工作。

7、维检区按照应急指令组织相关人员配合应急抢险救援。

(三)应急处理原则1、以人为本,安全第一,最大程度地预防和减少紧急事件造成的人员伤害。

2、避免由于突发事件发生造成的环境污染和设备事故。

3、用最短时间抢修设备、恢复生产,争取损失最小。

三、紧急事件报告、现场救援程序和办法人员伤害事故报告:事故发生后,如有人员伤害,事故单位应按《工伤事故报告和处理规则》的规定,立即上报生产指挥中心,然后由生产指挥中心及时上报安全环保部及相关领导。

四、应急响应(一)焙烧期间1、由于焙烧引起的保温料塌陷处理措施用冰晶石将塌陷冒火的地方封堵,严重塌陷的地方可以使用硅酸铝板覆盖后再用冰晶石封堵。

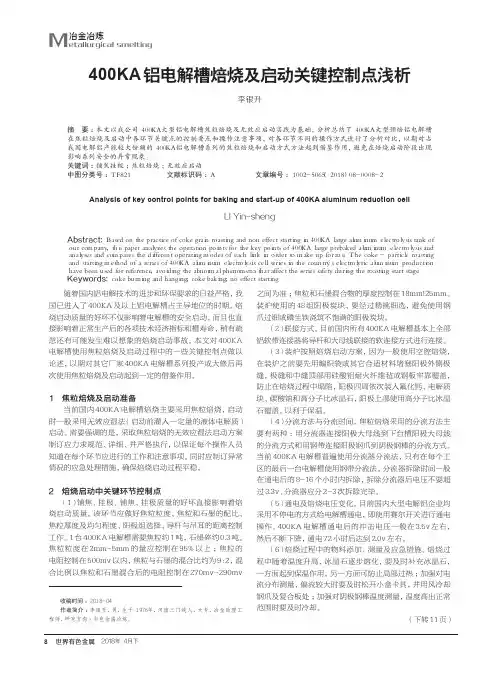

冶金冶炼M etallurgical smelting400KA铝电解槽焙烧及启动关键控制点浅析李银升(陕西有色榆林新材料有限责任公司铝业分公司,陕西 榆林 719099)摘 要:本文以我公司400KA大型铝电解槽焦粒焙烧及无效应启动实践为基础,分析总结了400KA大型预焙铝电解槽在焦粒焙烧及启动中各环节关键点的控制要点和操作注意事项,对各环节不同的操作方式进行了分析对比,以期对占我国电解铝产能较大份额的400KA铝电解槽系列的焦粒焙烧和启动方式方法起到借鉴作用,避免在焙烧启动阶段出现影响系列安全的异常现象。

关键词:铺焦挂极;焦粒焙烧;无效应启动中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2018)08-0008-2Analysis of key control points for baking and start-up of 400KA aluminum reduction cellLI Yin-sheng(Shaanxi nonferrous metals Yulin New Material Co., Ltd. aluminum branch, Yulin 719099,China)Abstract: Based on the practice of coke grain roasting and non effect starting in 400KA large aluminum electrolysis tank of our company, this paper analyzes the operation points for the key points of 400KA large prebaked aluminum electrolysis and analyses and compares the different operating modes of each link in order to make up for me. The coke - particle roasting and starting method of a series of 400KA aluminum electrolysis cell series in the country's electrolytic aluminum production have been used for reference, avoiding the abnormal phenomena that affect the series safety during the roasting start stage.Keywords: coke burning and hanging; coke baking; no effect starting随着国内铝电解技术的进步和环保要求的日益严格,我国已进入了400KA及以上铝电解槽占主导地位的时期。

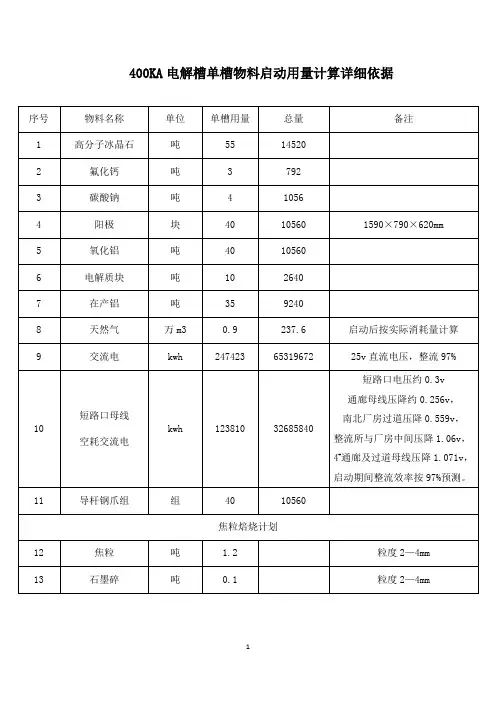

400KA电解槽单槽物料启动用量计算详细依据一、启动用冰晶石及电解质块的计算(一)按照设计要求,启动前期电解槽的电解质保持执行22cm,其中极距为6cm,极距以上部分电解质为16cm,对应的电解质量分别为:17.2×3.9×0.06×2.1=8.45(吨)极距以上部分的电解质量:(17.2×3.9-1.59×0.79×40)×0.16×2.1=5.66(吨)启动前期电解槽电解质合计:8.45+5.66=14.11(吨)(二)启动后电解质逐步收缩,形成炉帮和长炉底的电解质消耗:按照设计数据,炉帮厚度为13cm,炉帮长度按电解槽熔体总高测算(55cm),形成炉帮需要电解质计算如下:(17.2×2+3.9×2)×0.55×0.13×2.1=6.34(吨)长炉底一般2—3cm,此处按2cm测算,电解质的消耗为:17.2×3.9×0.02×2.1=2.82(吨)形成炉帮和长炉底的电解质消耗为:6.34+2.82=9.16(吨)(三)系统破碎料带走的电解质测算:极上破碎料量为41吨(氧化铝的用量有详细计算过程),破碎料中电解质含量按35%测算:41×35%=14.35(吨)(四)捞碳渣带走的电解质测算:启动前60天捞碳渣带走电解质,碳渣吨铝单耗按45kg/t测算,第一月效率按80%测算,第二月效率按85%测算,对应产量分别是77.4吨和82.2吨,碳渣中电解质含量约为65%,碳渣带走电解质为:(77.4+82.2)×0.045×65%=4.67(吨)(五)启动30天内,炉底吸纳渗透、挥发损失、换极出铝带走等操作和系统循环电解质约为1.0---1.5吨,此处按1.2吨测算。

通过上述计算,启动需要的液体电解质量为:14.11+9.16+14.35+4.67+1.2=43.49(吨)为了提高启动效率,每台槽启动需准备10吨电解质块,其余部分用高分子冰晶石转化,液体电解质的密度为2.1g/mm3,高分子冰晶石的密度为3.0g/mm3,考虑冰晶石在转化为液体电解质过程中的水解损失和挥发损失,同时结合现场实际情况,实际的转化率约为(58%):即:1.73:1,高分子冰晶石的需要量为:(43.49-10)÷58%=57.74(吨)取整为55吨通过上述计算,本次启动需要的高分子冰晶石和电解质块的量分别为55吨和10吨。

二厂电解二车间400KA电解槽焙烧启动总结400KA系列第二工区39台电解槽,于2010年2月3日凌晨4:00分通电焙烧,历经20多天时间,于2010年2月27日晚20:18顺利启动结束,在焙烧启动期间,电解车间在各级领导的正确指导下,在全体员工的共同努力下,积极响应公司领导提出的“不过年,不回家,舍小家,顾大家”的号召;充分依靠自身力量,克服一切困难,圆满的完成了焙烧启动任务。

现将焙烧启动期间的工作简要回顾总结一下:一、不等不靠,自己动手,提前做好二工段启动的各项工作:1、认真组织做好春节期间二工段电解槽启动宣传工作:为了做好春节期间二工段电解槽的正常启动,车间利用班前班后会,向职工做了大量的宣传工作,使每位职工从心理上做好春节二工段电解槽启动的思想准备,确保启动期间人员的稳定,同时也制定了春节期间有关新婚人员、其它人员的请假制度,以及启动期间请假、旷工的考核制度,有力保证了春节期间二工段启动人员的稳定;2、针对二工段春节启动的计划,合理安排工作量:(1)设备方面:首先紧紧围绕春节启动的计划,有计划开展各项工作,尤其是在2009年12月人员充足的前提下,陆续抽调一部分精干力量,充实到二工段,提前做好二工段电解槽的验收,尤其是电解槽的各部位验收,地沟母线绝缘的查处、整改,以及槽上部气缸、下料器的验收、整改工作,其次是对多功能行车的验收,在催促工队安装的同时,派专人对行车安装进行跟踪、监管,并且对二工段有疑问的63#换向器、70#减速机进行更换,确保车间内设备部影响二工段的顺利投运;(2)工具制作方面:根据机电班人员情况,在保证一工段平稳运行的前提下,抽调专人制作二工段启动的一切工器具:11月26日-12月16日完成二段工具制作:主要有电解质箱81个、手推斗车10辆、平板架子车4辆、小推车10个、工具柜5个炮车4辆、电解工作台2个、长钩50个、短钩50个、兑子30个撬杠30个、摸极钩12个、捣铲42个、小勺100个、大勺50个、五指耙50个水平钎12个,以及完成了100套分流钢带、400套软连接的补焊工作,并且根据公司计划,重新赶制了50套分流钢带,200套软连接,确保了二工段投运的工具难题;(3)人员培训方面:首先对老厂抽调的部分班组长,充实到一工段进行大型预焙槽的学习,通过4个月的学习,大大提高了班组长的技术水平和管理水平,同时针对新工人较多的问题,对新工人进行分班学习,并实行新、老结合的学习原则,做好了新工人的传、帮、带工作,同时利用二段新槽挂极期间,加大了对新行车工实际操作的培训,确保二段电解槽投产时对行车工的短缺;(4)物料准备方面:车间充分利用现有人员,完成了二工段电解槽装炉物料的准备,元月底完成了二工段38台装炉用的近300吨电解质块的粉碎工作,数百吨冰晶石的卸车任务,及氟化钙、纯碱的提前拉进,确保二工段在人员少,任务重的情况,有条不紊的开展,真正实现了二工段安全、平稳、顺利投运。

400kA预焙阳极铝电解槽焙烧启动实践Practice of baking and startup for 400kA amperage prebaked anode pots文/刘 坤拆掉所有的软连接,测量导杆窜动尺寸并做好记录,在导杆靠近出铝端一侧沿水平母线下沿处重新画线,擦去导杆上的旧线。

启动时灌入电解质16~18t。

灌电解质前复紧一遍小盒卡具,并测量阳极电流分布。

第一包电解质灌入后电压抬到4.5~6.5V,复紧所有卡具,测量确认阳极电流分布正常后,再灌入第二包电解质,电压抬到7~8V,再复紧所有卡具,测量阳极电流分布,确认阳极电流分布正常,电解质全部灌完后电压保持在8V左右,向局部温度高的地方添加冰晶石。

当槽内电解质水平达到30cm以上,水平母线上升高度大于15cm时,物料熔化结束,从出铝端、烟道端、AB面打捞炭渣,确认炭渣打捞干净后,适当下降阳极,电压保持在6~6.5V,启动作业结束。

电解质水平保持在35~40cm。

槽控机设置在“半联动”状态,开通自动下料控制,按下料量50%的NB间隔定时控制,视电解槽具体情况逐步调整到正常NB间隔。

4.2 灌铝灌铝前电压降至5.5~6.0V,启动结束24小时后开始分三次灌铝24t。

第一包灌入6t铝液,电压保持在5.0~5.5V,6小时后再灌入第二包铝液9t,电压保持4.5~4.8V,再过6小时后灌第三包铝液9t,电压保持4.5~4.6V,交给计算机进行电压管理。

铝水平为17~18cm,电解质水平30cm左右。

灌铝后16小时阳极四周电解质基本上结壳,用破碎料覆盖阳极,加强保温,减少阳极氧化。

通过灌足量铝水使电解槽尽快过渡到正常生产槽技术条件,如果灌铝较少,槽子会长期处于热态,炉帮很长时间不能收起来,对电流效率影响较大。

5 启动后期及正常运行管理电解槽从启动到转入正常生产阶段是非常重要的时期,对以后的平稳高效生产及槽寿命有着决定性的影响。

启动后期管理包括槽电压、槽温、分子比、电解质水平、铝水平等技术条件管理及出铝、换极等操作管理,400kA系列电解槽主要技术条件见表1。

400kA电解槽工艺深度节能技术研究与应用摘要:电解铝工业则是有色行业中的传统耗能大户,目前电解铝的高能耗现状与国家提出的绿色发展和建设资源节约型、环境友好型社会等发展理念不符。

电解铝的产能正在成为碳峰会的关键产业之一。

与此同时,近年来,国家供给侧改革取得成功,供给侧产能有限,轻型车需求增加,清洁能源对铝需求增加,供需萎缩,高吨铝利润市场,机遇与挑战并存,如电解铝企业实现碳排放,低产量已成为企业生存的关键。

关键词:400kA电解槽工艺;深度节能技术;研究与应用引言现代铝电解槽的热效率通常只有50%,大约50%的热量进入环境并被烟雾带走。

这些热量中的一部分是通过棒和阳极顶部周围的辐射和对流而损失的,大量的高温空气进入大气中也是能量的浪费和热污染。

现代铝电解技术的发展方向是技术开发低,节能减排。

研究开发绝缘铝电解槽,减少电解热损失是实现电解生产节能减排的重要手段。

结合生产实践,对铝电解的综合节能技术进行了分析和探讨。

一、铝电解槽装备现状目前国内外使用的铝电解槽有两种:一是自焙阳极铝电解槽;第二种是预焙铝电解槽。

两种类型的电解槽各有优缺点,中国已经禁止使用自焙电解槽,国内现有的电解铝厂都是大型的预焙槽。

自焙槽的缺点:每日 1 次大面积打壳下料,人工转接子母线,工艺原始,“三场”不平衡,下料后恢复稳定时间达 30 分钟以上。

废气排放无组织,空气污染严重,能耗高达15000千瓦时/吨,它的优点是:阳极是连续的,无需更换阳极,而利用废热燃烧,节约能源。

缺点:需要建立阳极生产系统(工厂或车间),生产设备种类繁多,投资大,生产成本高;当阳极块消耗高达80%时,必须手动拆卸并更换一个新的阳极块,以恢复导电时间,三个不稳定,还有剩余的浪费。

开放式包装,导致无组织的废气排放;烟气废气转移到生产设施的碳阳极排放;吨铝耗电量仍在13500度以上(国家最佳指标)。

它的优点是:可以组合多个阳极块,扩大容量,使各个槽的生产能力得到提高,可以实现自动放电,大槽三场平均值稳定;电解车间的空气污染比自体池小。

400KA预焙阳极电解槽铝母线焊接施工工法400KA预焙阳极电解槽铝母线焊接施工工法一、前言随着铝产业的发展,400KA预焙阳极电解槽得到了广泛应用。

其中,铝母线在400KA预焙阳极电解槽的施工工法中起着重要的作用。

本文将详细介绍400KA预焙阳极电解槽铝母线焊接施工工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例。

二、工法特点400KA预焙阳极电解槽铝母线焊接施工工法具有以下特点:1. 施工速度快:采用了高效的焊接机器和工艺,施工速度快,能够较快地完成对铝母线的焊接工作。

2.焊接质量高:采用了先进的焊接技术和工艺措施,确保焊接接头质量稳定可靠,符合相关标准要求。

3. 施工难度适中:工艺操作简单,施工难度适中,适合不同施工人员参与。

4. 施工成本较低:相对于传统的铆接工法,铝母线焊接工法成本较低,能够节省施工成本。

三、适应范围400KA预焙阳极电解槽铝母线焊接施工工法适用于铝电解槽、铝企业等相关行业,特别适用于400KA预焙阳极电解槽生产线的铝母线焊接。

四、工艺原理400KA预焙阳极电解槽铝母线焊接施工工法的工艺原理是采用焊接技术将两条或多条铝母线通过焊接接头连接在一起,形成完整的电流传导路径。

在焊接过程中,通过采取适当的焊接电流、焊接时间和焊接压力,确保焊接接头的质量。

此外,工法还应考虑焊接材料的选择、设备的调试、焊接接头的预制和焊接后的表面处理等方面的技术措施,以保证工法的稳定和可行性。

五、施工工艺400KA预焙阳极电解槽铝母线焊接施工工法包括以下施工阶段:1. 准备工作:对施工材料、焊接设备进行检查,准备所需材料和工具。

2. 焊接接头预制:根据设计要求和施工图纸,对焊接接头进行预制。

3. 清洁处理:对焊接接头和母线表面进行清洁处理,去除杂质。

4. 定位安装:根据焊接接头的位置,对母线进行定位和安装。

5. 焊接操作:调试焊接设备,根据焊接工艺参数进行焊接操作。

电解槽的焙烧启动和后期管理电解槽的预热焙烧与启动是铝电解生产中的两个重要阶段,新建或二次启动的电解槽在进入生产前,要经过焙烧与启动过程。

电解槽的焙烧启动虽然只有短短的几天,但对电解槽启动后的工作状态产生重大影响,尤其是对电解槽的寿命产生决定性的影响,因此必须足够的重视。

一.焙烧所谓焙烧(对于预焙槽而言,又称为预热),就是利用置于铝电解槽阴、阳两极间的发热物质产生热量,使电解槽阳极、阴极(含内衬)的温度升高。

电解槽预热焙烧的目的主要有:1.1 预热阴极。

阴极碳块间边缝和槽周边的扎糊进行烧结焦化,形成密实的碳素槽膛。

1.2 烘干电解槽内衬。

通过一定时间的缓慢加热排除槽体内耐火材料、保温材料等砌体的水分,提高槽膛温度,使阴、阳极温度接近或达到电解槽正常生产温度。

1.3 预焙槽的预热焙烧方法主要有:1.铝液预热法;2.焦粒焙烧法;3.石墨粉焙烧法;4.燃料预热法。

焦粒焙烧现在大型预焙槽的焙烧大部分采用焦粒焙烧法,焦粒焙烧相比铝水焙烧可避免铝液对槽内衬材料的冲击,同时电解质提前进入从而阻挡了铝液从炉底及侧部缝隙向外渗透。

根据我们厂实际焙烧的方法,我们这种来主要探讨一下焦粒焙烧法。

焦粒焙烧法是在阴、阳极之间铺上一层煅烧过的焦炭颗粒,其厚度为15-20mm。

如果炉底平整,焦粒厚度可为10-20mm。

焦粒粒度在1-5mm之间,严格控制1mm一下的焦粉。

1.焙烧前准备工作1.1铺焦与放阳极要求及影响电解槽焙烧前要求铺焦,对于焦粒的铺设有严格的要求,铺焦所用的焦粒粒度为1~5mm,要求铺焦平整,阳极自然下落后与焦粒充分接触,可用钢板尺检查焦粒与阳极底掌是否接触完全,对于接触面积小的应重新调整阳极导杆位置,尽可能使阳极底掌与阴极碳块接触面积较大。

放下阳极后,可将阳极周围焦粒向填充不实的部位塞进去。

保证阳极与阴极底掌完全接触。

实际铺焦过程中经常容易出现这样的问题,作业人员为保证阳极导杆与阳极大母线之间缝隙较小,铺焦过程中往往将阳极外侧焦粒铺的比内侧稍厚一点,这样阳极碳块放下后阳极导杆向大母线方向倾斜,容易保证阳极导杆与大母线的间隙较小,但这种铺焦方式会为以后的焙烧启动工作带来麻烦,具体表现在由于阳极外侧焦粒较厚,阳极外侧接触好,通电焙烧后外侧电流就比内侧大,外侧发热量多导致冰晶石靠槽帮一侧先熔化,靠中缝侧由于发热量少中缝冰晶石熔化速度慢,由于中缝熔化差,不具备启动条件造成焙烧时间被迫延长情况发生。

电解槽的焙烧启动和后期管理电解槽的预热焙烧与启动是铝电解生产中的两个重要阶段,新建或二次启动的电解槽在进入生产前,要经过焙烧与启动过程。

电解槽的焙烧启动虽然只有短短的几天,但对电解槽启动后的工作状态产生重大影响,尤其是对电解槽的寿命产生决定性的影响,因此必须足够的重视。

一.焙烧所谓焙烧(对于预焙槽而言,又称为预热),就是利用置于铝电解槽阴、阳两极间的发热物质产生热量,使电解槽阳极、阴极(含内衬)的温度升高。

电解槽预热焙烧的目的主要有:1.1 预热阴极。

阴极碳块间边缝和槽周边的扎糊进行烧结焦化,形成密实的碳素槽膛。

1.2 烘干电解槽内衬。

通过一定时间的缓慢加热排除槽体内耐火材料、保温材料等砌体的水分,提高槽膛温度,使阴、阳极温度接近或达到电解槽正常生产温度。

1.3 预焙槽的预热焙烧方法主要有:1.铝液预热法;2.焦粒焙烧法;3.石墨粉焙烧法;4.燃料预热法。

焦粒焙烧现在大型预焙槽的焙烧大部分采用焦粒焙烧法,焦粒焙烧相比铝水焙烧可避免铝液对槽内衬材料的冲击,同时电解质提前进入从而阻挡了铝液从炉底及侧部缝隙向外渗透。

根据我们厂实际焙烧的方法,我们这种来主要探讨一下焦粒焙烧法。

焦粒焙烧法是在阴、阳极之间铺上一层煅烧过的焦炭颗粒,其厚度为15-20mm。

如果炉底平整,焦粒厚度可为10-20mm。

焦粒粒度在1-5mm之间,严格控制1mm一下的焦粉。

1.焙烧前准备工作1.1铺焦与放阳极要求及影响电解槽焙烧前要求铺焦,对于焦粒的铺设有严格的要求,铺焦所用的焦粒粒度为1~5mm,要求铺焦平整,阳极自然下落后与焦粒充分接触,可用钢板尺检查焦粒与阳极底掌是否接触完全,对于接触面积小的应重新调整阳极导杆位置,尽可能使阳极底掌与阴极碳块接触面积较大。

放下阳极后,可将阳极周围焦粒向填充不实的部位塞进去。

保证阳极与阴极底掌完全接触。

实际铺焦过程中经常容易出现这样的问题,作业人员为保证阳极导杆与阳极大母线之间缝隙较小,铺焦过程中往往将阳极外侧焦粒铺的比内侧稍厚一点,这样阳极碳块放下后阳极导杆向大母线方向倾斜,容易保证阳极导杆与大母线的间隙较小,但这种铺焦方式会为以后的焙烧启动工作带来麻烦,具体表现在由于阳极外侧焦粒较厚,阳极外侧接触好,通电焙烧后外侧电流就比内侧大,外侧发热量多导致冰晶石靠槽帮一侧先熔化,靠中缝侧由于发热量少中缝冰晶石熔化速度慢,由于中缝熔化差,不具备启动条件造成焙烧时间被迫延长情况发生。

冶金冶炼M etallurgical smelting400kA电解槽燃气焙烧二次启动中的问题剖析与预防高宝堂1,田建明1,程 斌1,高 印1,曹永峰2(1.包头铝业有限公司,内蒙古 包头 014000;2.中铝郑州有色金属研究院有限公司,河南 郑州 450041)摘 要:电解生产中由于事故被迫停槽,对于炉膛保持较好,槽龄短的电解槽一般选择二次启动。

文中选取两台燃气焙烧二次启动典型槽从停槽清理、装炉启动及后期管理等方面进行对比,分析实施过程中遇到的问题,提出了预防措施,总结了经验,供同行交流借鉴。

关键词:电解槽;燃气焙烧;二次启动;预防措施中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2020)08-0012-2Analysis and prevention of problems in the secondary start-up of gas roasting of 400 Ka electrolytic cell GAO Bao-tang1, TIAN Jian-ming1, CHENG Bin1, GAO Yin1, CAO Yong-feng2(1.Baotou Aluminum Co., Ltd, Baotou,014000,China; 2.China Aluminum Zhengzhou Nonferrous Metals Research Institute Co., Ltd., Zhengzhou 450041,China)Abstract: In the electrolysis production, for the cellforced to stopbyaccident, second start is generally selected for the cell with good cell side ledge and short cell age. In this paper, two typical cells second startedusing gas baking were selected for comparison from the aspects of cell stop, cleaning, cell loading, start and later management. Problems encountered in the implementation process were analyzed, preventive measures were put forward, and experience was summarized for peer exchange.Keywords: electrolysis cell; gas roasting; second start; preventive measures2020年初面对突如其来的疫情,铝价顺势下跌,突破4年来的新低,铝厂纷纷限产,包头某铝厂也采取多项控亏增盈措施。

有限公司电解二分厂安全操作规程受控状态:□受控□非受控文件编号:版本/版次:A/01分发号:编制:审核:批准:年8月30日发布年8月31日实施修改登记表为统一规范员工行为,确保人身设备安全,特制订本规程。

本规程由有限公司提出。

本规程由安全监督部归口。

本规程由生产技术部组织修订。

本规程由生产技术部组织审核。

1、电解二分厂通用安全操作规程 (5)2、各工种安全操作规程 (8)2.1、电解二分厂电解工安全操作规程 (8)2.2、电解二分厂多功能天车工安全操作规程 (10)2.3、电解二分厂吸出工安全操作规程 (12)2.4、电解二分厂母线提升工安全操作规程 (13)2.5、电解二分厂维修钳工安全操作规程 (14)2.6、电解二分厂维修电工安全操作规程 (19)2.7、电解二分厂维修电焊工安全操作规程 (21)2.8、电解二分厂维修气焊工安全操作规程 (23)2.9、电解二分厂计算机站运行工安全操作规程 (25)2.10、电解二分厂计算机站维修电工安全操作规程 (27)2.11、电解二分厂起重工安全操作规程 (30)3、电解二分厂各项作业安全操作规程 (33)3.1、400kA电解槽焙烧启动安全操作规程 (33)3.2、出铝安全操作规程 (43)3.3、换极安全操作规程 (46)3.4、熄灭阳极效应安全操作标准 (51)3.5、电解计测安全操作规程 (54)3.6、电解槽巡视安全操作规程 (63)3.7、电解槽日常维护安全操作规程 (66)3.8、停槽安全操作规程 (71)3.9、异常事故处理安全操作标准 (74)3.10、限电期间生产管理安全操作规程 (78)4、电解二分厂设备安全操作规程 (80)4.1、电解二分厂母线提升机构安全操作规程 (80)4.2、电解二分厂多功能天车安全操作规程 (83)4.3、电解二分厂破碎机安全操作规程 (87)4.4、电解二分厂常用设备安全操作规程 (88)4.5、电解二分厂槽控机安全操作规程 (91)4.6、电解二分厂计算机站主控机房安全操作规程 (117)4.7、电解槽三角板提升机构安全操作规程 (119)1、电解二分厂通用安全操作规程1.1目的为统一规范员工行为,确保人身设备安全,特制订本规程。

400KA预焙阳极电解槽焙烧启动方案二〇二〇年五月400KA预焙阳极电解槽焙烧启动方案为了使电解槽焙烧启动工作组织有序、分工明确、顺利实施,特制定400kA预焙阳极电解槽焙烧启动方案。

一、焙烧启动方法1、300台电解槽采用燃气焙烧和湿法无效应启动。

2、考虑到在焙烧过程中出现燃烧器故障或启动进度要求等不可预估的因素,可能会导致不能满足3台槽的启动计划要求时,部分槽采用焦粒焙烧和湿法无效应启动作为应急备案。

3、本启动方案分燃气焙烧启动方案和焦粒焙烧启动方案两部分。

二、焙烧启动准备-----燃气焙烧启动部分(一)焙烧启动前的检查及流程1、燃气焙烧启动前的检查:(二)焙烧启动用料量及要求单槽物料启动用量及总量计划表空耗交流电南北厂房过道压降0.559v,整流所与厂房中间压降1.06v,4#通廊及过道母线压降1.071v,启动期间整流效率按97%预测。

11 导杆钢爪组组40 10560 利旧1、冰晶石的标准符合要求:GB/T4291-20072、氟化钙的标准符合要求:GB/T 27804-20113、碳酸钠的标准符合要求:GB210.1-20044、预焙阳极的标准符合要求:启动挂极使用的预焙阳极块与正常生产使用阳极块均按设计标准执行,具体如下:能够承受阳极电流密度要求:>0.796A/cm2,碳渣的吨铝单耗:<15kg/t.al。

5、氧化铝的标准符合要求:执行标准:YS/T803-2012中YAO-1化学成分符合标准如下:说明:检验数值采用修约比较法,执行GB/T8170。

化学成分按350±5℃温度下烘干2小时的干基计算。

微量元素的含量符合如下(百万分之一)氧化铝的物理特性如下:6、外购电解质块符合:Q/BL J 03.44-2012(1)成分电解质块主要成分是冰晶石和氧化铝组成的熔融物,各物质成分所占电解质块的比例及各元素含量要求应符合下表的规定:(2)水分:质量百分数应小于0.2%。

(3)电解质的摩尔比:(NaF/ALF3)≤2.6。

400KA电解槽新焙烧启动方案一、目的:为了确保电解槽阴极内衬表面和内部受热均匀,更好地控制预热速度,减少电解槽壳在启动过程中的热应力,减少阴极内衬裂缝,特制定本焙烧启动方案。

二、通电前检查内容:1、电解槽各部分外观是否达到要求,有无变形、油污等。

2、槽控机:操作各按键,相应的指示灯和对应的执行机构,按电解槽控制系统预定的情况动作,槽控机加模拟电压,电压超过8V时出现效应报警,阳极提升机连续动作。

(上升或下降)超过设定时间(5s)电机自动断电。

3、提升机构:①阳极水平母线升降过程流畅,无异常声响。

②挂满新阳极,连续从上下限位升降,反复5—10次,过程无异响,动作过程流畅,停止升降后无下滑现象;③加满80吨负载,做两小时升降运行试验,过程没有出现过热,异常响动,漏油,四个吊点对角线在同一个平面,电机功率无过载。

④阳极水平母线垂直移动,距离为400mm,滚动杆调整范围0—550mm。

4、槽上部管路:各管路安装正确,控制阀门,开关动作灵活有效,无泄漏点。

5、打壳下料系统:①打击头和下料器正常动作,气控柜管路无泄漏点。

②定容下料器下料量准确。

③料箱能正常打满料,打料无冒料现象。

6、电解槽上部支撑机构:电解槽上部机构纵向轴线中心线位移量不大于5mm。

7、电解槽炉膛:①阴极表面无裂缝、裂痕,阴极扎固缝的扎固碳帽不超过5mm。

②人造伸腿表面平整,伸腿高度一致,而且扎固部分致密,与碳块连接良好,无裂缝。

8、绝缘系统:①电解槽槽壳对地绝缘大于2MΩ。

②电解槽上部与槽壳绝缘大于2 MΩ。

③打壳气缸对电解槽上部绝缘大于2 MΩ。

④阳极提升电机底对电解槽上部绝缘大于2 MΩ。

⑤上部结构对阳极水平母线绝缘大于2 MΩ。

⑥上部结构对烟管绝缘大于2 MΩ。

⑦上部管网结构对地绝缘大于2 MΩ。

9、阴极钢棒:阴极钢棒与软带母线及槽周母线连接软带与汇流母线无漏焊现象,焊缝饱满。

10、槽母线:①立柱母线套接面接触良好,无透光现象,紧固螺栓无松动情况。

400kA特大型预焙电解槽节能工艺技术研究项目400kA特大型预焙电解槽节能工艺技术研究项目汇报材料一、项目研发的主要内容400kA特大型预焙铝电解槽代表着我国电解铝技术设计的最高水平,是电解铝行业发展的方向。

本项目通过对神火铝业公司400kA 铝电解生产工艺控制探索与实践,在取得最佳的电解质温度、初晶温度和过热度条件下,实现提高电流效率、降低槽电压,从而实现电解槽平稳运行,达到节能降耗的目的。

二、项目研发的意义有色金属工业中长期科技发展规划(2006—2020年)指出:“今后15年,有色金属工业持续发展,必须坚持节能优先,降低单位产品能耗,遏制能源消耗总量增长过快,努力推进结构节能、技术节能、能源转换和梯级利用。

”电解铝占有色行业总能耗的75%,属于耗能大户,负有重大的节能责任。

鉴于电解铝的生产以消耗大量的能源(电能)和原材料(炭素材料)为前提,降低电解成本实际上就是降低电解生产的电耗和原材料消耗,其中尤其是电耗,在吨铝成本上占很大比率。

近几年我国电解铝企业吨铝单耗在不断降低,有的企业已经达到或超过了国际先进铝企业的水平,但是,我国铝电解节能潜力仍然很大:首先是我国各生产企业之间的综合电耗差距大,接近2000kWh/t-Al;其次是电解铝生产的理论能耗为6330kWh/t-Al,即使均达到最好的13826kWh/t-Al指标,其能量利用效率仍不足50%,我国铝工业科技和生产技术人员,经过长期的技术创新和生产实践,已摸索出了许多电解铝工业节能降耗的有效途径,对将电解铝生产能耗降低到13500kWh/t-Al以下,具有坚定的信心。

目前,我公司的电解铝行业吨铝交流电耗为14000kWh/t,我公司400kA特大型预焙铝电解槽代表着我国电解铝技术设计的最高水平,是电解铝行业发展的方向,其单位产品能耗指标达到国内先进水平。

本项目主要研究在最佳的电解质温度、初晶温度、过热度控制,以及过程工序、工艺下,实现吨铝交流电耗13700kWh/t以下目标,不但对企业具有直接的经济效益,而且对控制环境恶化,建立资源节约型、环境友好型社会发挥应有的作用,并且对铝行业发展进步发挥重大的引领作用。