电子束和离子束加工

- 格式:docx

- 大小:707.74 KB

- 文档页数:37

第六章电子束和离子束加工电子束加工(Electron Beam Machining简称EBM)和离子束加工(Ion Beam Machining简称IBM)是近年来得到较大发展的新兴特种加工。

它们在精密微细加工方面,尤其是在微电子学领域中得到较多的应用。

电子束加工主要用于打孔、焊接等热加工和电子束光刻化学加工。

离子束加工则主要用于离子刻蚀、离子镀膜和离子注入等加工。

近期发展起来的亚微米加工和毫微米(纳米)加工技术,主要是用电子束加工和离子束加工。

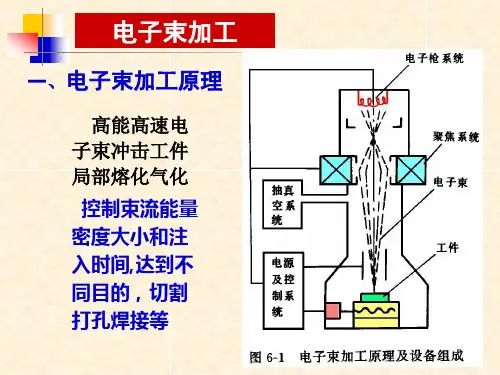

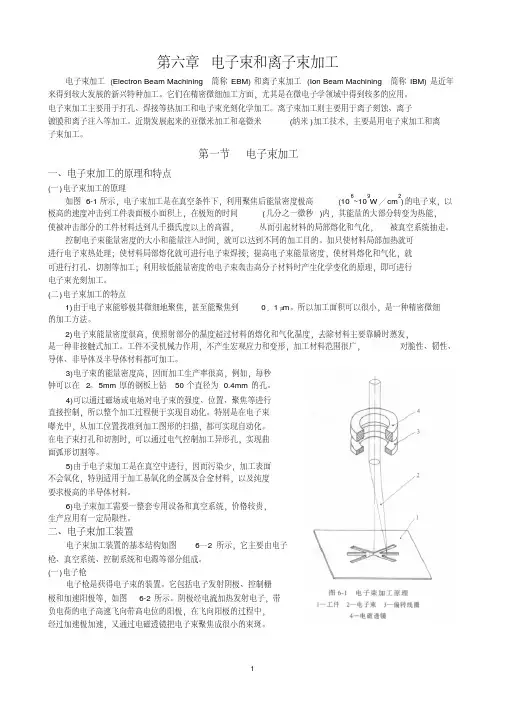

第一节电子束加工一、电子束加工的原理和特点(一)电子束加工的原理如图6-1所示,电子束加工是在真空条件下,利用聚焦后能量密度极高(106~109W/cm2)的电子束,以极高的速度冲击到工件表面极小面积上,在极短的时间(几分之一微秒)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化,被真空系统抽走。

控制电子束能量密度的大小和能量注入时间,就可以达到不同的加工目的。

如只使材料局部加热就可进行电子束热处理;使材料局部熔化就可进行电子束焊接;提高电子束能量密度,使材料熔化和气化,就可进行打孔、切割等加工;利用较低能量密度的电子束轰击高分子材料时产生化学变化的原理,即可进行电子束光刻加工。

(二)电子束加工的特点1)由于电子束能够极其微细地聚焦,甚至能聚焦到0.1µm。

所以加工面积可以很小,是一种精密微细的加工方法。

2)电子束能量密度很高,使照射部分的温度超过材料的熔化和气化温度,去除材料主要靠瞬时蒸发,是一种非接触式加工。

工件不受机械力作用,不产生宏观应力和变形,加工材料范围很广,对脆性、韧性、导体、非导体及半导体材料都可加工。

3)电子束的能量密度高,因而加工生产率很高,例如,每秒钟可以在2。

5mm厚的钢板上钻50个直径为0.4mm的孔。

4)可以通过磁场或电场对电子束的强度、位置、聚焦等进行直接控制,所以整个加工过程便于实现自动化。

电子束与离子束的原理及其异同模具三班一、1.电子束与离子束的加工原理比较电子束加工是在真空条件下,利用聚焦后能量密度极高的电子束,以极高的速度冲击到工件表面极小面积上,在极短的时间(几分之一微秒)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化,被真空系统抽走。

控制电子束能量密度的大小和能量注入时间,就可以达到不同的加工目的。

如只使材料局部加热就可进行电子束热处理;使材料局部熔化就可以进行电子束焊接;提高电子束能量密度,使材料熔化和气化,就可以进行打孔、切割等加工;利用较低能量密度的电子束轰击高分子光敏材料时产生化学变化的原理,即可以进行电子束光刻加工。

离子束加工的原理和电子束加工基本类似,也是在真空条件下,将离子源产生的离子束经过加速聚焦,使之撞击到工件表面。

不同的是离子带正电荷,其质量比电子大数千、数万倍,如氩离子的质量是电子的7.2万倍,所以一旦离子加速到较高速度时,离子束比电子束具有更大的撞击动能,它是靠微观的机械撞击能量,而不是靠动能转化为热能来加工的。

离子束加工的物理基础是离子束射到材料表面时所发生的撞击效应、溅射效应和注入效应。

具有一定动能的离子斜射到工件材料表面时,可以将表面的原子撞击出来,这就是离子的撞击效应和溅射效应二、聚焦离子束聚焦式离子束技术是利用静电透镜将离子束聚焦成非常小尺寸的显微切割技术。

由于镓元素具有低熔点、低蒸汽压以及良好的抗氧化力,因而液态金属离子源中的金属材料多为镓。

在离子柱顶端外加电场于液态金属离子源,可使液态金属或合金形成细小尖端,再加上负电场牵引尖端的金属或合金,从而导出离子束,然后通过静电透镜聚焦,经过一连串可变化孔径可决定离子束的大小,而后用E ×B质量分析器筛选出所需要的离子种类,最后通过八极偏转装置及物镜将离子束聚焦在样品上并扫描,离子束轰击样品,产生的二次电子和离子被收集并成像或利用物理碰撞来实现切割或研磨。

第八章电子束和离子束加工8.1 电子束加工概述电子束作为高能量密度热源,早已为人们所注意。

但直到1949年,联邦德国的斯太格瓦尔德才在0.5mm厚的不锈钢薄板上,用电子束钻出直径为0.2mm的孔。

1952年,研制出加速电压为125kV、功率为2.5kW的电子束装置,并钻出人造纤维喷丝板。

1957年,法国原子能委员会的斯托尔研制成功世界第一台用于生产的电子束焊接机。

原来用氩弧焊接的原子反应堆燃料元件锆包装封口,废品率高达30%,而采用电子束焊接后,所制产品全部合格。

这一成果显示出电子束加工的潜在前景,引起了世界各国重视。

1959年,联邦德国研制出多种用途的电子束加工机,可以用来钻孔、铣切和焊接。

20世纪60年代初,电子束打孔、铣切、焊接、镀膜、熔炼、区熔等技术,已成功地应用到原子能、航天、航空、电子和精密机械等部门中,促进了尖端技术的发展。

20世纪60年代中期,电子束加工技术又在新的领域内得到应用。

这一新技术就是电子束曝光。

随着微电子学的发展、集成度的提高,要突破常规光刻工艺所能达到的最小线宽——2μm的极限,必须探索新的光刻工艺。

受到扫描电镜高分辨率的启发,人们利用扫描电镜在光致抗蚀剂上进行曝光,终于得到了高分辨率的线条。

当时,单线条宽度可以达到45nm。

1967年,日本电子公司研制成JBX-2型扫描电子束曝光机。

此后,法国、美国等也研制出了扫描电子束曝光机。

70年代,人们开始致力于扫描电子束曝光机在电子器件生产线上的实用化研究,以提高微电子器件的生产效率和产品率。

目前扫描电子束曝光技术在微电子学工艺中制作掩膜或器件所能达到的最小线宽小于0.1μm。

我国对电子束加工技术的研究始于1960年。

最初是从电子束焊接和打孔着手。

60年代初先后研制出电子束焊接机、电子束打孔机以及人造纤维喷丝板电子束打孔机。

60年代中期,还研制出多种电子束熔炉、区域熔炼炉、镀膜机等设备。

70年代又进行了电子束曝光技术的研究,取得了许多领先的研究成果。

电子束加工和离子束技术的原理及电子束加工的应用一、电子束加工和离子束技术的原理及其比较1、电子束加工的原理电子束是在真空条件下,利用聚焦后能量极高(106~109w/cm2)的电子束,以极高的速度冲击到工件表面极小面积上,在极短的时间(几分之一微妙)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化,被真空系统抽走。

下面特殊介绍一下快速扫描电子束加工技术原理,通过对电子枪偏转线圈和聚焦线圈的控制,使电子束在工件上按特定的轨迹、速率和能量快速偏转而实现快速扫描电子束加工。

由于电子束几乎没有质量和惯性,可以实现非接触的偏转,而且通过电压控制,可以在不同的位置切换时控制束流通断,这样,束流就可以在构件的不同位置以极高的频率切换。

由于材料的热惯性,通过束流与材料的相互作用,在这些位置上就会同时产生冶金效果,实现电子束的扫描加工。

总的来说,电子束加工的基本原理是:在真空中从灼热的灯丝阴极发射出的电子,在高电压(30~200千伏)作用下被加速到很高的速度,通过电磁透镜会聚成一束高功率密度(105~109w/cm2)的电子束。

当冲击到工件时,电子束的动能立即转变成为热能,产生出极高的温度,足以使任何材料瞬时熔化、气化,从而可进行焊接、穿孔、刻槽和切割等加工。

由于电子束和气体分子碰撞时会产生能量损失和散射,因此,加工一般在真空中进行。

电子束加工机由产生电子束的电子枪、控制电子束的聚束线圈、使电子束扫描的偏转线圈、电源系统和放置工件的真空室,以及观察装置等部分组成。

先进的电子束加工机采用计算机数控装置,对加工条件和加工操作进行控制,以实现高精度的自动化加工。

电子束加工机的功率根据用途不同而有所不同,一般为几千瓦至几十千瓦。

2、离子束技术的原理离子束加工技术是在真空条件下,将氩、氪、氙等惰性气体通过离子源产生离子束,经加速、集束、聚焦后,射到被加工表面上以实现各种加工的方法。

电子行业电子束和离子束加工简介在电子行业中,电子束和离子束加工是两种常用的微细加工技术。

它们利用高能电子束和离子束对材料进行加工,具有高精度、高效率和非接触等特点,在电子器件制造、表面改性和纳米加工等领域有广泛应用。

电子束加工基本原理电子束加工利用高速运动的电子束对材料表面进行加工。

通过控制电子束的能量和聚焦方式,可以实现在纳米到微米级别的精确加工。

其基本原理如下:•加速电子:采用电子枪将电子加速到较高能量,通常在几十千伏至几百千伏之间。

•焦点控制:利用一系列电场和磁场聚焦系统,将电子束聚焦到较小的直径,达到高分辨率的效果。

•扫描加工:通过控制电子束的位置和扫描速度,实现对材料表面的精确加工。

应用领域电子束加工在电子行业中有广泛的应用,包括但不限于以下领域:1.纳米微型器件加工:电子束加工可用于制造微型电子器件,如纳米线、纳米晶体管和MEMS器件等。

2.光刻:电子束激光刻蚀技术是集成电路制造中常用的工艺之一。

3.表面改性:通过控制电子束的能量和扫描方式,可以实现对材料表面的纹理、硬度和导电性等物理性质的改变。

4.纳米加工:电子束可以直接对纳米颗粒进行加工,制备纳米材料和纳米结构。

离子束加工基本原理离子束加工利用高能离子束对材料进行加工。

与电子束加工相比,离子束加工具有更高的穿透能力和更大的功率密度,可以实现更深入和更精确的加工效果。

其基本原理如下:•加速离子:采用离子源将离子加速到高能量,通常在几百电子伏至几千电子伏之间。

•焦点控制:通过控制电场和磁场分别作用的方式,实现对离子束的聚焦控制。

•碰撞损伤:高速离子束与材料表面相碰撞,产生碰撞损伤和表面变化。

应用领域离子束加工在电子行业中也有广泛的应用,主要应用于以下领域:1.纳米加工:离子束加工可用于纳米线、纳米颗粒和纳米薄膜的制备。

2.材料改性:通过离子束的碰撞和改变材料表面的结构,可以实现材料的硬化、改变导电性和抗腐蚀等性能。

3.表面涂层:离子束沉积技术可以实现对材料表面的镀膜、涂层和纳米颗粒的制备。

第六章电子束和离子束加工电子束加工(Electron Beam Machining简称EBM)和离子束加工(Ion Beam Machining简称IBM)是近年来得到较大发展的新兴特种加工。

它们在精密微细加工方面,尤其是在微电子学领域中得到较多的应用。

电子束加工主要用于打孔、焊接等热加工和电子束光刻化学加工。

离子束加工则主要用于离子刻蚀、离子镀膜和离子注入等加工。

近期发展起来的亚微米加工和毫微米(纳米)加工技术,主要是用电子束加工和离子束加工。

第一节电子束加工一、电子束加工的原理和特点(一)电子束加工的原理如图6-1所示,电子束加工是在真空条件下,利用聚焦后能量密度极高(106~109W/cm2)的电子束,以极高的速度冲击到工件表面极小面积上,在极短的时间(几分之一微秒)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化和气化,被真空系统抽走。

控制电子束能量密度的大小和能量注入时间,就可以达到不同的加工目的。

如只使材料局部加热就可进行电子束热处理;使材料局部熔化就可进行电子束焊接;提高电子束能量密度,使材料熔化和气化,就可进行打孔、切割等加工;利用较低能量密度的电子束轰击高分子材料时产生化学变化的原理,即可进行电子束光刻加工。

(二)电子束加工的特点1)由于电子束能够极其微细地聚焦,甚至能聚焦到0.1μm。

所以加工面积可以很小,是一种精密微细的加工方法。

2)电子束能量密度很高,使照射部分的温度超过材料的熔化和气化温度,去除材料主要靠瞬时蒸发,是一种非接触式加工。

工件不受机械力作用,不产生宏观应力和变形,加工材料范围很广,对脆性、韧性、导体、非导体及半导体材料都可加工。

3)电子束的能量密度高,因而加工生产率很高,例如,每秒钟可以在2。

5mm厚的钢板上钻50个直径为0.4mm的孔。

4)可以通过磁场或电场对电子束的强度、位置、聚焦等进行直接控制,所以整个加工过程便于实现自动化。

电子束加工和离子束技术的原理及电子束加工的应用一、电子束加工和离子束技术的原理及其比较1、电子束加工的原理电子束是在真空条件下,利用聚焦后能量极高(106~109w/cm2)的电子束,以极高的速度冲击到工件表面极小面积上,在极短的时间(几分之一微妙)内,其能量的大部分转变为热能,使被冲击部分的工件材料达到几千摄氏度以上的高温,从而引起材料的局部熔化,被真空系统抽走。

下面特殊介绍一下快速扫描电子束加工技术原理,通过对电子枪偏转线圈和聚焦线圈的控制,使电子束在工件上按特定的轨迹、速率和能量快速偏转而实现快速扫描电子束加工。

由于电子束几乎没有质量和惯性,可以实现非接触的偏转,而且通过电压控制,可以在不同的位置切换时控制束流通断,这样,束流就可以在构件的不同位置以极高的频率切换。

由于材料的热惯性,通过束流与材料的相互作用,在这些位置上就会同时产生冶金效果,实现电子束的扫描加工。

总的来说,电子束加工的基本原理是:在真空中从灼热的灯丝阴极发射出的电子,在高电压(30~200千伏)作用下被加速到很高的速度,通过电磁透镜会聚成一束高功率密度(105~109w/cm2)的电子束。

当冲击到工件时,电子束的动能立即转变成为热能,产生出极高的温度,足以使任何材料瞬时熔化、气化,从而可进行焊接、穿孔、刻槽和切割等加工。

由于电子束和气体分子碰撞时会产生能量损失和散射,因此,加工一般在真空中进行。

电子束加工机由产生电子束的电子枪、控制电子束的聚束线圈、使电子束扫描的偏转线圈、电源系统和放置工件的真空室,以及观察装置等部分组成。

先进的电子束加工机采用计算机数控装置,对加工条件和加工操作进行控制,以实现高精度的自动化加工。

电子束加工机的功率根据用途不同而有所不同,一般为几千瓦至几十千瓦。

2、离子束技术的原理离子束加工技术是在真空条件下,将氩、氪、氙等惰性气体通过离子源产生离子束,经加速、集束、聚焦后,射到被加工表面上以实现各种加工的方法。

《精密与特种加工》(Precision and non-traditionaC mac/iining第九章电子束和离子束加工主要内容9・1电子束加工92离子束加工9.1电子束加工1、概述□电子束加工(Electron Beam Machining 简称EBM) 起源于德国。

1948年德国科学家斯特格瓦发明了第—台电子束加工设备。

□利用高能量密度的电子束对材料进行工艺处理的一切方法统称为电子束加工。

□经过几十年的发展,目前电子束加工技术已在核工业、航空宇航、精密制造等工业部门广泛应用。

□电子束加工应用于:电子束焊接、打孔、表面处理、熔炼、镀膜、物理气相沉积、雕刻、铁切、切割以及电子束曝光等。

□世界上电子束加工技术较先进的国家:德国、日本、美国、俄罗斯以及法国等。

2、加工原理电子枪系纽在真空条件下,利用电子枪中产生的电子经加速、聚焦后能量密度为106〜109w/cm2的极细束流高速冲击到工件表面上极小的部位,并在几分之一微秒时间内,其能量大部分转换为热能,使工件被冲击部位的材料达到几千摄氏度,致使材料局部熔化或蒸发,来去除材料。

抽真空系统小\\1 / l'\fJ?;?/11 l fJ pI/111 ▲'7II聚焦系统/电子束工件/源控系充电及制统电子束加工原理控制电子束能量密度的大小和能量注入时间,就可以达到不同的加工目的。

(1)只使材料局部加热就可进行电子束热处理;(2)使材料局部熔化就可以进行电子束焊接;(3)提高电子束能量密度,使材料熔化和汽化,就可进行打孔、切割等加工;(4)利用较低能量密度的电子束轰击高分子材料时产生化学变化的原理,即可进行电子束光刻加工。

3、加工装置电子束加工装置主要由以下几部分组成。

(1)电子枪。

获得电子束的装置。

它包括:电子发射阴极一用铛或铉制成, 在加热状态下发射电子。

控制栅极「既控制电子束的强弱,又有初步的聚焦作用。

加速阳极一通常接地,由于阴极为很高的负压,所以能驱使电子加速。

I—发射电于的阴极2—控制栅扱3—加速阳扱4 一工件1 2b)电子(2)真空系统保证电子加工时所需要的真空度。

一般电子束加工的的真空度维持在1.33 X10-2〜1.33X10- 4 Pa。

由机械旋转泵和真空泵两级组成。

(3)控制系统和电源。

控制系统包括束流聚焦控制、束流位置控制、束流强度控制以及工作台位移控制。

源控系充电及制统口束流聚焦控制:提高电子束的能量密度,它决定加工点的孔径或缝宽。

聚焦方法:一是利用高压静电场使电子流聚焦成细束;另一种方法是利用“电磁透镜”靠磁场聚焦。

口束流位置控制:改变电子的方向。

□工作台位移控制:加工时控制工作台的位置。

□电源:对电压的稳定性要求较高,常用稳压电源。

4、电子束加工的特点电子束能够极其微细地聚焦(可达1〜0・1 |im),故可进行微细加工。

□是非接触式加工,不产生应力和变形,加工材料的范围广。

能加工各种力学性能的导体、半导体和非导体材料。

能量密度高,能量利用率高,加工效率很高。

加工在真空中进行,污染少,加工表面不易被氧化。

可以通过电场或磁场对电子束的强度、位置、聚焦等直接进行控制,整个加工系统易实现自动化。

电子束加工需要整套的专用设备和真空系统,价格较贵,故在生产中受到一定程度的限制。

5、电子束加工的应用(1)电子束打孔□能加工各种孔,包括 星孔、斜孔、锥孔和SIO109108107|5106- 1丹 104103 1021012—10911•淬火硬化;2■熔炼; 3 •焊接; 4•打孔; 5•钻、切削;6-刻蚀; 7•升华;8•塑料聚合; 9-电子抗蚀剂; 10•塑料打孔4生产效率高。

机翼吸附屏的孔、喷气发动机套上的冷却孔,此类孔数量巨大(高达数百万),且孔径微小,密度连续分布而孔径也有变化,非常适合电子束打孔。

□加工材料范围广。

可加工不锈钢、耐热钢、宝石、陶瓷、玻璃、塑料和人造革等各种材料上的小孔、深孔。

□加工质量好,无毛刺和再铸层等缺陷。

加工孔的最小直径可达0.001mm,最大深径比可达10。

电子束加工的异形孔□加工弯孔:利用电子束在磁场中偏转的原理,使电子束在工件内偏转方向。

控制电子速度和磁场强度,就可控制曲率半径,加工出弯曲的孔。

电子束加工弯曲的孔(2)电子束切割口可对各种材料进行切割,切口宽度仅有3〜6卩m。

□利用电子束再配合工件的相对运动,可加工所需要的3(3)电子束焊接□特点:电子束焊接具有焊缝深宽比大;焊接速度快,焊缝深而窄,焊件变形小;不用焊条,接头机械性能好;可进行异种金属焊接;可在精加工后焊接等等。

□应用:应用范围极为广泛,尤其在焊接大型铝合金零件中,具有极大的优势,并且可用于不同金属之间的连接。

如美国和日本采用电子束焊接工艺加工发电厂汽轮机的定子部件;美国还将电子束焊接工艺广泛应用于飞机制造中。

(4)电子束光刻□利用低能量密度的电子束照射高分子材料时,将使材料分子链被切断或重新组合,引起分子量的变化即产生潜象,再将其浸入适当的溶剂中,由于分子量的不同而溶解度不同,就会将潜象显影出来。

口将光刻与粒子束刻蚀或蒸镀工艺结合,就可以在金属掩模或材料表面指出图形来。

d)电子束曝光加工过程B ・显影;C ・蒸镀;D —离子刻蚀;E 、F ・去掉抗蚀剂,留下图形1•电子束;2•电致抗蚀剂;3•基板;4■金属蒸汽;5•离子束;6•金属a) 、3 b) 、,6f)A •电子束曝光电子束刻蚀(5)电子束表面改性口特点:A)快速加热淬火,可得到超微细组织,提高材料的强韧性;B)处理过程在真空中进行,减少了氧化等影响,可以获得纯净的表面强化层;C)电子束功率参数可控,可以控制材料表面改性的位置、深度和性能指标。

□应用:表面淬火、表面熔凝、表面合金化、表面熔覆 和制造表面非晶态层。

经表面改性的表层一般具有较 高的硬度、强度以及优良的耐腐蚀和耐磨性能。

电子束表面改性电子束表面改性技术分类S6-t?束表 面能化表9.2离子束加工1、加工原理在真空条件下,将离子源产生的离子束经过加速、聚焦后投射到工件表面。

由于离子带正电荷,其质量数比电子大数千倍甚至上万倍, 它撞击工件时具有很大撞击动能,通过微观的机械撞击作用从而实现对工件的加工。

考夫曼型离子源1—真空抽气口2—灯丝3—惰性气体注入口4—电磁线圈5—离子束流6-工件7—阴极8-引出电极9—阳极10—电离塞2与电子束加工的比较□相同点:加工原理基本相同。

口不同点:离子带正电荷,其质量比电子大数千倍乃至数万倍,故在电场中加速较慢,但一旦加至较高速度,就比电子束具有更大的撞击动能。

电子束加工是靠电能转化为热能进行加工的。

离子束加工是靠电能转化为动能进行加工的。

2、离子束加工的分类离子束加工的物理基础是离子束射到材料表面时所发生的撞击效应、溅射效应和注入效应。

分以下四类: (1)离子刻蚀采用能量为0.1〜5keV、直径为十分之几纳米的的氨离子轰击工件表面时,此高能离子所传递的能量超过工件表面原子(或分子)间键合力时,材料表面的原子(或分子)被逐个溅射出来,以达到加工目的。

这种加工本质上属于一种原子尺度的切削加工,通常又称为离子铁削。

(小离子刻蚀(离子饶惻〉r(±原子级剥除,纳米级精度效率低,原子剥离速度大约每秒钟一层到几十层可用于加工空气轴承的沟槽、打孔、加工极薄材料及超高精度非球面透镜,还可用于刻蚀集成电路等的高精度图形。

离子束刻蚀机(2)离子溅射沉积采用能量为0.1〜5keV的氮离子轰击某种材料制成的靶材,将靶材原子击出并令其沉积到工件表面上并形成一层薄膜。

实际上此法为一种镀膜工艺。

(6)离子灘射沉枳第九章电子束和离子束加工(3)离子镀膜镀膜前,离子束对基体表面轰击清洗掉污垢和氧化物,提高其附着力。

镀膜刚开始,溅射出来的基体原子与空气中的靶材原子、离子相撞击而返回工件表面,形成混合过渡膜层,增强了基材与膜材的结合力。

(可达10〜20MPa) o• • •该方法适应性强、膜层均匀致密、韧性好、沉积速度快,目前已获得广泛应用。

第九章电子束和离子束加工(4)离子注入用5~500keV能量的离子束,直接轰击工件表面,由于离子能量相当大,可使离子钻进被加工工件材料表面层(注入的离子固熔在工件材料中,含量可达10%〜40%,深度可达1微米),改变其表面层的化学成分,从而改变工件表面层的机械物理性能。

离导丿极离子束n ”件f^(ArT]K / k其它离子"i --------- ---------------(J)离子注入口该方法不受温度及注入何种元素及粒量限制,可根据不同需求注入不同离子(如磷、氮' 碳等)。

□注入表面元素的均匀性好,纯度高,其注入的粒量及深度可控制,但设备费用大、成本高、生产率较低。

第九章电子束和离子束加工3、特点□加工精度高。

离子束加工是目前最精密、最微细的加工工艺。

离子刻蚀=离子束轰击材料是逐层去除原子,离子束密度及离子能量可以精确控制,可以达到纳米级加工精度;离子镀膜可以控制在亚微米级精度;离子注入的深度和浓度也可以精确控制。

环境污染少。

离子束加工在真空中进行,特别适宜于对易氧化的金属、合金和半导体材料进行加工。

加工质量高。

离子束加工是靠离子轰击材料表面的原子来实现的'加工应力和变形极小,适宜于对各种材料和低刚件零件进行加工。

□设备费用高、加工效率低离子束加工设备-离子源-真空系统-控制系统-电源等离子束加工装置考夫曼型离子源4一电磁线圏5-离子束流6—工件7—阴极8—引岀电极9—阳极10—电离室离子束加工装置双等离子体型离子源图6・10双等离子体型离子源1—加工室2—离子枪3—阴极4—中间电扱5—电磁铁6—阳极7—控制电极8—引出电极9—离子束10—静电透镜11 一工件5、应用目前,离子束加工主要应用于刻蚀加工、镀膜加工、注入加工。

口离子刻蚀:制造激光器和红外传感器的高性能非球面透镜和反光镜、光学系统中的衍射光栅、压电传感器用晶片、陀螺转子轴承表面上的复杂结构、微型加速计的精确质量块以及超精密加工用的单晶金刚石刀具。

□离子注入(1)改变金属材料表面的力学性能,如提高硬度、耐磨性和抗疲劳性能;(2)改变金属材料的物理性能,如电性能、超导性能、光学性能及绝缘性能;(3)改变金属表面的抗腐蚀性能,如抗化学腐蚀和抗高温氧化性能等。

□离子镀和离子溅射镀膜(1)精密滚珠轴承采用离子镀膜后,使用寿命延长到数千小时;(2)刀具镀以几微米厚的TiN、TiC涂层后,寿命提高3~10 倍;(3)在钛合金叶片上沉积一层贵金属(Pt、Au、Rh等) 涂层,可使疲劳强度增加30%,抗氧化与耐腐蚀能力也大大提高。

1 10 102103104I05105能量注入时间/MS图6-4电子束的应用范围。