物料及产品测试标准

- 格式:doc

- 大小:79.50 KB

- 文档页数:6

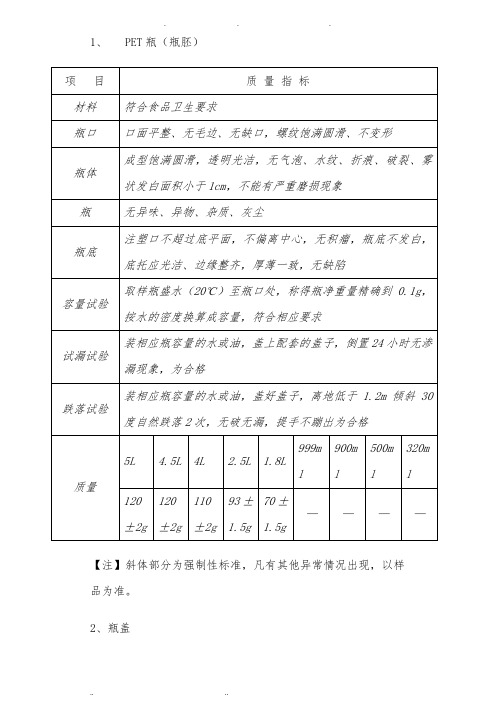

1、PET瓶(瓶胚)【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

2、瓶盖【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

3、提手(手柄)【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

4、标签(检验合格证)【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

5、纸箱(礼品盒/包装袋)【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

6、吊牌【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

7、透明胶【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

8、编织袋【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

9、小油包【注】斜体部分为强制性标准,凡有其他异常情况出现,以样品为准。

1、茶籽【注】黑体部分为强制性标准2、茶饼的检验【注】黑体部分为强制性标准3、茶粕的检验4、菜籽的检验5、菜饼检验6、菜粕检验1、油茶籽油Oil-tea camellia seed oilGB11765-20031.1油茶籽油特征指标11.2油茶籽原油质量指标1.3压榨成品油茶籽油质量指标1.4浸出成品油茶籽油质量指标注1:划有“—”者不做检测。

压榨油和一、二级浸出油的溶剂残留量检出值小于10㎎/㎏时,视为未检出。

注2:黑体部分指标强制。

2、大豆油Soya bean oilGB1535-20032.1大豆油特征指标2.2大豆原油质量指标2.3压榨成品大豆油、浸出成品大豆油质量指标注1:划有“—”者不做检测。

压榨油和一、二级浸出油的溶剂残留量检出值小于10㎎/㎏时,视为未检出。

注2:黑体部分指标强制。

3、玉米油Maize oilGB19111——20033.1玉米油特征指标3.2玉米原油质量指标3.3压榨成品玉米油、浸出成品玉米油质量指标注1:划有“—”者不做检测。

压榨油和一、二级浸出油的溶剂残留量检出值小于10㎎/㎏时,视为未检出。

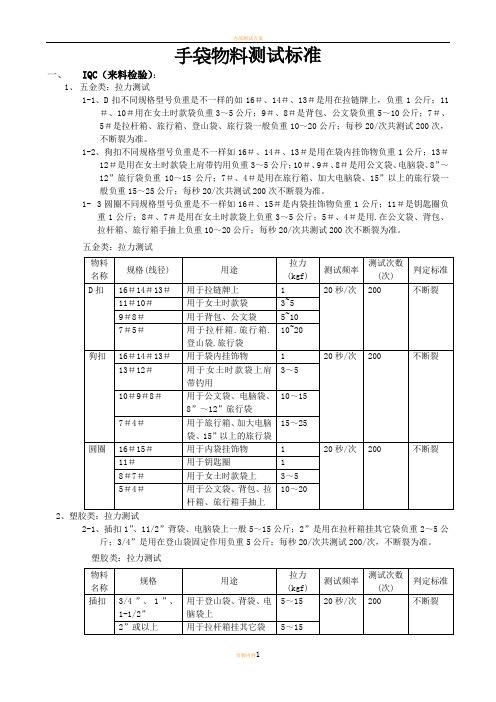

手袋物料测试标准一、IQC(来料检验):1、五金类:拉力测试1-1、D扣不同规格型号负重是不一样的如16#、14#、13#是用在拉链牌上,负重1公斤;11#、10#用在女土时款袋负重3~5公斤;9#、8#是背包、公文袋负重5~10公斤;7#、5#是拉杆箱、旅行箱、登山袋、旅行袋一般负重10~20公斤;每秒20/次共测试200次,不断裂为准。

1-2、狗扣不同规格型号负重是不一样如16#、14#、13#是用在袋内挂饰物负重1公斤;13#12#是用在女土时款袋上肩带钓用负重3~5公斤;10#、9#、8#是用公文袋、电脑袋、8”~12”旅行袋负重10~15公斤;7#、4#是用在旅行箱、加大电脑袋、15”以上的旅行袋一般负重15~25公斤;每秒20/次共测试200次不断裂为准。

1-3圆圈不同规格型号负重是不一样如16#、15#是内袋挂饰物负重1公斤;11#是钥匙圈负重1公斤;8#、7#是用在女土时款袋上负重3~5公斤;5#、4#是用.在公文袋、背包、拉杆箱、旅行箱手抽上负重10~20公斤;每秒20/次共测试200次不断裂为准。

五金类:拉力测试2、塑胶类:拉力测试2-1、插扣1”、11/2”背袋、电脑袋上一般5~15公斤;2”是用在拉杆箱挂其它袋负重2~5公斤;3/4”是用在登山袋固定作用负重5公斤;每秒20/次共测试200/次,不断裂为准。

塑胶类:拉力测试页脚内容1二、氧化测试:1)用盐3~5克配纯净水泡8~12小时,是否有氧化现象;2)盐雾测试器用5%氧化钠溶液在温度35℃~45℃之间测试肘间为8~12 小时(不同五金材质是不同),是否有发生氧化生锈现象。

五金类氧化测试三、冷冻测试:1)泠冻在零下-10℃~25℃之间,测试时间为8小时,塑胶是否发生断裂、乏白、耐寒现象。

塑胶类冷冻测试四、耐高温测试:1在高温40℃测试10小时,塑胶是否有老化、变形现象。

塑胶类耐高温测试五、皮料、布料、PU、PVC耐磨或脱色测试1、脱色测试:1)、牛皮干擦3.0以上,湿擦3.0以上2)、油皮干擦3.0以上,湿擦2.5以上3)、软皮干擦3.0以上,湿擦3.0以上4)、猪底皮干擦2.5以上,湿擦2.5以上5)、羊皮干擦3.0以上,湿擦3.0以上6)、再生皮干擦4.5以上,湿擦4.5以上7)、二层皮干擦4.5以上,湿擦4.5以上8)、尼龙干擦4.5以上,湿擦4.5以上9)、帆布干擦4.0以上,湿擦4.0以上10)、PU、PVC干擦4.5以上,湿擦4.5以上页脚内容六、线拉力测试不同规格是不同的如:pp602承受拉力0.6~0.7公斤;pp402承受拉力1.2~1.3公斤;PP604承受拉力2.3~2.5公斤;PP606 承受拉力3.3~3.5公斤;PP608 承受拉力4.8公斤;NL2#承受拉力2.4~2.8公斤;NL3#承受拉力4公斤;NL4#承受拉力5.2~5.8公斤;NL6#承受拉力6.4公斤;NL9#承受拉力10.2~10.5公斤;NL12#承受拉力13.2~13.5公斤;NL15#承受拉力15.2公斤;NL18#承受拉力20.1~20.5公斤;线拉力测试品管部:田鋒濤2008.07.01页脚内容3。

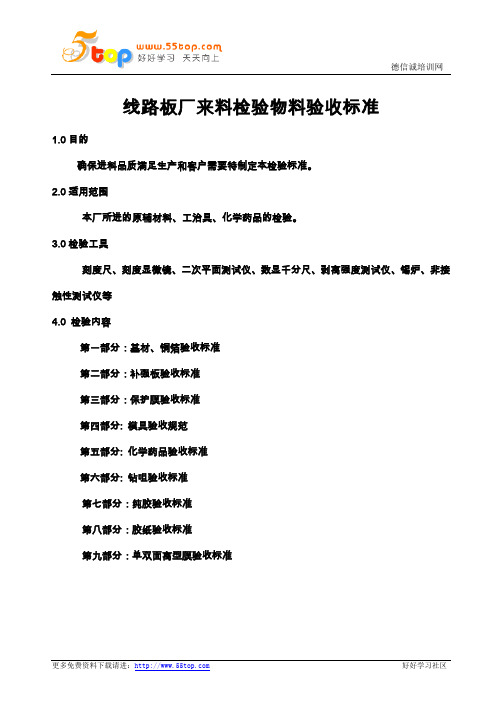

线路板厂来料检验物料验收标准

1.0目的

确保进料品质满足生产和客户需要特制定本检验标准。

2.0适用范围

本厂所进的原辅材料、工治具、化学药品的检验。

3.0检验工具

刻度尺、刻度显微镜、二次平面测试仪、数显千分尺、剥离强度测试仪、锡炉、非接触性测试仪等

4.0 检验内容

第一部分:基材、铜箔验收标准

第二部分:补强板验收标准

第三部分:保护膜验收标准

第四部分: 模具验收规范

第五部分: 化学药品验收标准

第六部分: 钻咀验收标准

第七部分:纯胶验收标准

第八部分:胶纸验收标准

第九部分:单双面离型膜验收标准。

通用来料检验标准1、适用范围:该标准规范和指导本公司品质部来料检验工作。

2、检验依据:2.1抽样计划:MIL-STD-105E II(即GB2828-2012)2.2 AQL值:具体按对应物料的检验标准AQL规定值。

2.3外观功能未做特殊规定的按正常检验II级水准抽样,若与客户允收水准不符时按客户允收水准执行!2.4尺寸结构按20PCS/批检验。

2.5取样方法:每批货的总箱数少于或等于25箱时,须于5箱货品中平均抽取样品;每批货的总箱数少于5箱时,须于所有箱中平均抽取样品;每批货总箱数大于25箱时,须将总箱数开平方得出抽验箱数,样品须从抽验箱平均数中抽样检查。

2.6 检验标准分类:2.6.3 电子料类:如集成电路IC,电阻、电容、晶振、2.6.4 五金类:金手指,贴片五金、碰焊片……等2.6.4 塑胶类:如胶壳、马拉胶纸,纤维胶纸,青稞纸……等2.6.5 线材类:国标线,硅胶线……等2.6.6 插头类:JST,MOLEX,航空插……等系列3、检验程序及引用文件:《产品验证控制程序》《零部件确认书》《相关物料规格书》4、检验要求:4.1外观检验定义:本检验规范外观均按A级面制订,其他不易觉察面在该基础上可适当放宽。

4.2缺陷定义:4.2.1致命缺陷(CR)产品存在对使用者的人身及财产安全构成威胁的缺陷。

4.2.2严重缺陷(MAJ)不能达到制品的使用目的及客户难以接受的主要缺陷。

4.2.3轻微缺陷(MIN)上述缺陷以外的其它不影响产品使用的缺陷。

4.2.4可接受的缺陷(ACC)可接受的缺陷,在评价时使用,进料或出厂检查仅供参考。

4.3外观缺陷检查条件:在60W白炽灯距离检查者1-1.5m,眼睛与被测物距离30cm-40cm,且成45角度,被测物转动15度-30度范围,确认被测物之瑕疵。

4.4备注:若与客户检验方式或仪器精度不符时按客户接收水准执行。

注:1、以上四部分(电子、五金、包装及辅料、塑胶料)检验标准若测试项目内有括号说明样本数,则按括号内样本数抽取样本。

物料进场检验标准物料进场检验是确保物料质量符合标准的重要环节。

本文档旨在规范物料进场检验流程,确保所采购和使用的物料符合质量要求,保障生产过程的正常进行。

2. 检验范围2.1 检验范围包括但不限于原材料、半成品、成品,以及供应商提供的必要文件和证明材料。

2.2 检验范围适用于所有物料进场,无论是新进口、国内购买或自主生产的物料。

3. 检验依据3.1 根据相关国家和行业标准,参考符合法律法规的要求,制定本公司物料进场检验标准,并以此作为检验的依据。

3.2 物料供应商提供的技术规格书、合同约定、产品证书和检验报告也是检验的依据之一。

4. 检验要求4.1 外观检验:对物料外观进行全面检查,确保无明显破损、变形、腐蚀等现象。

4.2 尺寸检验:对物料尺寸进行准确测量,与技术规格书或合同约定进行比对,确保符合要求。

4.3 化学成分检验:根据物料的特性,对其化学成分进行分析和检测,确保符合技术要求。

4.4 物理性能检验:根据物料特性,进行强度、硬度、耐磨性等物理性能的检验,确保符合产品要求。

4.5 包装检验:检查物料包装是否完好,符合运输和储存的要求,确保物料在运输过程中不受损。

4.6 其他特殊要求:根据公司和项目的具体要求,对物料进行其他特殊性能和功能的检验。

5. 检验方法5.1 外观检验:目测检查外观,或使用显微镜、放大镜等辅助工具进行观察。

5.2 尺寸检验:使用合适的测量工具(例如千分尺、游标卡尺等)进行尺寸测量。

5.3 化学成分检验:根据物料特性,选择合适的化学分析方法(例如光谱分析、化学反应等)进行检测。

5.4 物理性能检验:使用标准仪器设备或特定试验设备进行物理性能测试和检验。

5.5 包装检验:检查包装规范是否符合相关标准和要求,确保物料包装完好。

5.6 其他特殊要求:根据具体要求,采用相应的检验方法,保证检验结果准确可靠。

6. 检验记录与报告6.1 检验记录:对每一次物料进场检验进行详细记录,包括检验时间、检验人员、检验方法、检验结果等。

物料管理中的质量检测与验收标准1. 引言在物料管理过程中,质量检测与验收标准起着至关重要的作用。

它们确保了公司所采购和接收的物料符合预期的质量要求,并降低了因次品物料带来的生产问题和风险。

本文将介绍物料管理中的质量检测与验收标准的重要性,以及一些常见的质量检测和验收方法。

2. 质量检测的重要性物料质量的检测是物料管理中不可或缺的一环。

通过进行质量检测,可以确保所采购和接收的物料符合预期的质量标准,并减少可能出现的质量问题。

以下是质量检测的重要性:•降低生产问题:及时检测物料的质量问题,可以避免将次品物料用于生产,从而降低生产过程中出现问题的可能性。

•提高产品质量:只有使用高质量的物料才能生产出高质量的产品。

质量检测可以帮助过滤掉低质量物料,确保产品的质量符合客户的期望。

•降低供应链风险:及时发现供应商提供的次品物料可以避免低质量物料进入供应链,从而降低因低质量物料带来的风险。

3. 质量检测方法在物料质量检测过程中,有多种方法可以使用。

下面是一些常见的质量检测方法:3.1 外观检查外观检查是最常见的质量检测方法之一。

通过对物料的外观进行观察和比对,可以判断物料是否存在明显的外观缺陷,如表面损坏、色差、变形等。

外观检查可以通过肉眼直接观察或使用放大镜等工具进行。

3.2 尺寸测量尺寸测量用于确定物料的几何尺寸是否符合要求。

通过使用测量工具,如卡尺、厚度计等,可以对物料的长度、宽度、厚度等进行测量,并与预先设定的标准进行比较。

尺寸测量通常使用数值来表示,以减少主观因素的干扰。

3.3 材料测试材料测试用于确定物料的组成和特性是否符合要求。

常用的材料测试方法包括拉伸试验、硬度测试、化学分析等。

拉伸试验可评估物料的强度和延展性;硬度测试可确定物料的硬度,如金属材料的硬度;化学分析可检测物料中的化学成分和杂质。

3.4 功能性测试功能性测试用于验证物料的功能是否符合要求。

这种测试通常通过将物料放入实际使用或模拟使用的环境中,并进行相应的测试和观察。

电子元器件、锡膏、辅料、包材等物料入料检验规范1范围本检验标准适用于电子物料、半成品或成品、锡膏等进入公司资材室的物料。

2检验工具及仪器防静电手环、防静电手套、镊子、放大镜、显微镜、台灯、直尺、游标卡尺、LCR、万用表等。

3检验条件室内光线或照明良好条件下视物(距60W白炽灯或日光灯),必要时使用放大镜辅助检验。

凡接触静电敏感器件的人员必须采取防静电措施:佩戴防静电手套或手环并确认手环接地良好4检验项目4.1 通用检验项目:基本要求:1、包规要求每一批出货外包装都附有正确的标签。

如果标签因包装或容器的类型、形状或其他限制不能粘附,那么标签就应贴在一个附加标签上,锡膏、胶水等非客供物料,随同物料须提供经认可确认的出货检验报告。

2、包材、TRAY、锡膏、胶水等批次入料必须有ROHS2.0检测报告。

3、物料供方应为公司认可的合格供应商清单中。

4、MSL等级2及以上,必须真空包装,且包装符合防静电要求;包装内部须包含湿敏指示卡。

5、物料不得出现爆带、托盘错位、非防静电材质(如胶带、纸张、标签等)接触静电敏感器件(带防静电标识或集成IC类物料)。

物料不得出现相互挤压受力变形或产生摩擦造成表面损伤。

6、非客供物料,物料生产周期应当不超过3年;7、检验数量:同批次全部为整数包装时,检验数量可以从以下方案二选一:1)检验数量要求:按GB/T2828.1-2012一次抽样检验方案/一般检验水平Ⅱ,AQL=0.65 ;2)任意抽检2个最小包装数量(两个最小包装避免从一个外包装箱中抽取);如果存在尾数,尾数必须检验,同时LCR测试2pcs/盘;非尾数抽检任一最小包装数量。

8、检验质量目标:入料合格率≥99%。

4.2检验规程IQC检验不合格物料,按照不合格品处置流程进行,并通知到品质担当,由担当根据物料计划需求和对产品的影响程度进行复核判定。

4.3检验项目及要求电阻贴片电容(无极性)电容(有极性)电感/磁珠二极管(发光二极管)三极管(晶体管)IC芯片晶振接插件(插针/插座/TF卡座/USB接口等)线材包材锡膏、胶水免检物料:办公用品、耗材、劳保用品、标准件、设备配件、清洗液。

手袋物料测试标准一、IQC(来料检验):1、五金类:拉力测试1-1、D扣不同规格型号负重是不一样的如16#、14#、13#是用在拉链牌上,负重1公斤;11#、10#用在女土时款袋负重3~5公斤;9#、8#是背包、公文袋负重5~10公斤;7#、5#是拉杆箱、旅行箱、登山袋、旅行袋一般负重10~20公斤;每秒20/次共测试200次,不断裂为准。

1-2、狗扣不同规格型号负重是不一样如16#、14#、13#是用在袋内挂饰物负重1公斤;13#12#是用在女土时款袋上肩带钓用负重3~5公斤;10#、9#、8#是用公文袋、电脑袋、8”~12”旅行袋负重10~15公斤;7#、4#是用在旅行箱、加大电脑袋、15”以上的旅行袋一般负重15~25公斤;每秒20/次共测试200次不断裂为准。

1-3圆圈不同规格型号负重是不一样如16#、15#是内袋挂饰物负重1公斤;11#是钥匙圈负重1公斤;8#、7#是用在女土时款袋上负重3~5公斤;5#、4#是用.在公文袋、背包、拉杆箱、旅行箱手抽上负重10~20公斤;每秒20/次共测试200次不断裂为准。

五金类:拉力测试2、塑胶类:拉力测试2-1、插扣1”、11/2”背袋、电脑袋上一般5~15公斤;2”是用在拉杆箱挂其它袋负重2~5公斤;3/4”是用在登山袋固定作用负重5公斤;每秒20/次共测试200/次,不断裂为准。

塑胶类:拉力测试二、氧化测试:1)用盐3~5克配纯净水泡8~12小时,是否有氧化现象;2)盐雾测试器用5%氧化钠溶液在温度35℃~45℃之间测试肘间为8~12 小时(不同五金材质是不同),是否有发生氧化生锈现象。

五金类氧化测试氧化级别分类:三、冷冻测试:1)泠冻在零下-10℃~25℃之间,测试时间为8小时,塑胶是否发生断裂、乏白、耐寒现象。

塑胶类冷冻测试四、耐高温测试:1在高温40℃测试10小时,塑胶是否有老化、变形现象。

塑胶类耐高温测试五、皮料、布料、PU、PVC耐磨或脱色测试1、脱色测试:1)、牛皮干擦3.0以上,湿擦3.0以上2)、油皮干擦3.0以上,湿擦2.5以上3)、软皮干擦3.0以上,湿擦3.0以上4)、猪底皮干擦2.5以上,湿擦2.5以上5)、羊皮干擦3.0以上,湿擦3.0以上6)、再生皮干擦4.5以上,湿擦4.5以上7)、二层皮干擦4.5以上,湿擦4.5以上8)、尼龙干擦4.5以上,湿擦4.5以上9)、帆布干擦4.0以上,湿擦4.0以上10)、PU、PVC干擦4.5以上,湿擦4.5以上皮料、布料、PU、PVC、织带脱色测试六、线拉力测试不同规格是不同的如:pp602承受拉力0.6~0.7公斤;pp402承受拉力1.2~1.3公斤;PP604承受拉力2.3~2.5公斤;PP606 承受拉力3.3~3.5公斤;PP608 承受拉力4.8公斤;NL2#承受拉力2.4~2.8公斤;NL3#承受拉力4公斤;NL4#承受拉力5.2~5.8公斤;NL6#承受拉力6.4公斤;NL9#承受拉力10.2~10.5公斤;NL12#承受拉力13.2~13.5公斤;NL15#承受拉力15.2公斤;NL18#承受拉力20.1~20.5公斤;线拉力测试内部测试方案品管部:田鋒濤2008.07.01页脚内容11。

企業標准

物料﹑產品測試標准

版

1.0 目的

建立并統一公司物料/產品的測試標准﹐為判定物料/產品的質量特性符合要求提供准則﹐為產品質量控制提供依據。

2.0 范圍

本標准使用于公司所有需測試的生產原材料﹑半成品﹑工程樣辦﹑生產成品的測試﹐本標准在產品測試時所使用的與產品的有關的朮語均引用自QBMA/S1—2006 產品通用技朮條件(公司內控制標准)。

3.0 職責

3.1 品管部負責本標准的制訂和歸口管理

3.2 QC嚴格按本標准要求測試成品

4.0定義

4.1 AQL(允收水平)﹕Acceptance Quality Limit﹐接收質量限的英文簡稱﹐即當一個連續系列批

被提交驗收抽樣時﹐可允許的最差過程平均質量水平。

一般由客戶同供應

商在供貨合同中商定。

4.2 正常檢驗﹕當在規定的時段或生產量內平均的過程水平優于接收質量限時抽樣方案的一種使

用法。

此時抽樣方案具有為保証生產方以高概率接收而設計的接收准則。

4.3 致命(嚴重)缺陷CR﹕產品本身存在的缺陷可能導致消費者在使用過程中受到身體的傷害或

引起其他嚴重事故的。

如產品的毒性﹑表面的尖點﹑銳利邊緣或內藏的針﹑刀片以及

產品上附有毛發﹑虫子等客戶所要求不應有的缺陷。

4.4 主要缺陷MAJ﹕產品存在的缺陷消費者無法接受﹐會導致產品退貨或投訴﹐產品的有關性能

不符合客戶的要求等。

如﹕色差(超出接受范圍)產品破裂﹑表面嚴重污染或膠水漬﹑

拉鏈﹑扣具失去功能等。

4.5 輕微缺陷MIN﹕產品存在的缺陷消費者可以接受﹐但會影響消費者的購買欲望﹐如線頭未處

理干淨﹑輕微污點﹑污漬等

5.0引用標准

5.1 GB/T2828.1-2003 計數抽樣程序之按接收質量限(AQL)檢索的逐批檢驗抽樣計划

5.2QBMA/S1—2006 袋類產品通用技朮條件(公司內控制標准)

6.0抽樣方法及檢驗項目

6.1 抽樣方案及AQL水平的確定

6.1.1 采用單次抽樣﹐根據檢驗結果的不合格品數量確定檢驗批是否允收﹔

6.1.3 采用特殊檢驗水平S-2.

6.1.3 AQL水平﹕致命(嚴重)缺陷﹕0.01﹔主要缺陷﹕2.5﹔輕微缺陷﹕4.0

6.1.4 若客戶對AQL水平有另外要求﹐則按客戶的要求執行。

6.2 抽樣方法

確定檢驗批量(生產數量)查《樣本大小代碼表》根據批量數量查特殊檢驗水平S-2中對應的字母(樣本量字碼)根據字母確定對應的抽樣數量(樣本量)

測試根據測試的不合格品數量對照接受質量限表中的Re數判定

6.3 檢驗項目

6.3.1檢驗項目﹕性能(功能)測試﹔

6.3.2性能測試采用特殊檢驗水平S-2。

7.0物料/產品測試及缺陷判定

7.1拉鏈耐用及牢固度測試

7.1.1﹕從來料中剪取長度約20厘米的拉鏈﹐檢查其外觀是否無問題。

7.1.2方法﹕以每分200次的速度進行拉合測試﹐開﹑合記作一次。

拉鏈長度不足20厘米的﹐在拉

鏈最大范圍內進行測試。

7.1.3判定標准﹕拉鏈表面無掉牙﹑錯牙﹑拉鏈不得有卡上止﹑下卡﹐拉頭回骨應平穩﹐靈活為合格。

7.2絲印粘附測試

7.2.1應用范圍﹕適用于對來料中的絲印半成品(布料絲印除外)的著色性測試。

7.2.2測試數量﹕按《抽樣檢驗作業規程》中規定S-2抽取相應的測試數量。

7.2.3環境要求﹕在室溫環境條件下。

7.2.4測試步驟﹕

7.2.4.1用界刀在測試表面划出9條16分之1寸寬的平行線﹔

7.2.4.2用界刀划出另外9條16分之1寸寬的平行線交叉于第一批的直線上﹔

7.2.4.3用膠紙粘附在測試物表面上﹐并用手指將之刮平﹔

7.2.4.4用力將膠紙沿45度角的方向拉起。

7.2.5評定標准﹕

7.2.5.1脫油面積小于20%為輕微缺陷﹔

7.2.5.2脫油面積大于20%為嚴重缺陷﹔

7.3扣具測試

7.3.1測試數量﹕按《抽樣檢驗作業規程》中規定S-2抽取相應的測試數量。

7.3.2方法

A﹑通過打鈕機﹑測試公﹑母鈕與物料厚度是否吻合﹔B﹑扣合松緊度是否適當﹔

7.3.3測試結果﹕扣合吻合﹐物料無損傷為合格。

7.4拉力測試

7.4.1 方式

7.4.1.1准備工作

7.4.1.1.1 檢查所要測試的產品或物料是否存在瑕疵及做法是否跟足要求﹔

7.4.1.1.2 檢查拉力器的刻度表指向針是否處在”0”的位置﹔

7.4.1.1.3 所要測試的物體要先固定在一處﹔

7.4.1.2 測試數量﹕根據AQL中Special inspection levels S-2來確定測試數量﹔

7.4.1.3 適用范圍﹕含有手挽﹑耳仔等主要受力部位的產品。

7.4.1.4 測試方式﹕將拉力器鉤住物體﹐水平往外拉﹐查看刻度表的數據(以不脫落為准)﹔

產品拉力磅數如無特殊要求﹐一般以附表1為准

7.4.2 檢驗

7.4.2.1 檢查測試的產品是否有受損的地方﹔

7.4.2.2 查看刻度表中的數據與客戶要求是否一致﹔

7.4.3 判定

7.4.3.1 產品無受損及達到客戶要求的拉力則為合格﹔

7.4.3.2 產品受損或達不到拉力要求則需研究改善工藝制作方式﹔

7.5濕度測試

5.5.1 標准

7.5.2 方法

7.5.2.1 准備工作

7.5.2.1.1 查看室內溫度是否符合要求﹔

7.5.2.1.2 查看濕度器與測試筆是否已連接﹔

7.5.2.1.3 將濕度器調到所需的檔級﹔

7.5.2.2 測試數量﹕根據AQL中Special inspection levels S-2來確定測試數量﹔

7.5.3 適用范圍﹕盒類產品,药材

7.5.4 測試方式﹕

7.5.4.1 將測試筆插入測試產品(約2mm)﹐如產品厚度不足﹐以最大接受范圍為准(產品以不

被插穿或破損為界)﹐查看顯示屏上的數字是否符合接受范圍﹔

7.5.4.2 一個產品至上少測試二個或以上的部位﹐以保障數據准確性﹔

7.5.5 結果

7.5.5.1 測試結果在接受范圍之內﹐則為合格﹔

7.5.5.2 測試結果超過接受范圍﹐應繼續抽濕直至符合要求為止。

7.6拋箱測試

7.6.1 標准

7.6.2 方法

7.6.2.1 准備工作

7.6.2.1.1 查看測試地點是否存在其它雜物﹔

7.6.2.1.2 檢查要測試之物品外箱及內裝物是否有瑕疵﹐配件﹑裝箱數量是否符合要求﹔

7.6.2. 2 測試要求﹕

7.6.2.2.1 要求測試部位六面三邊一夾角﹔

7.6.2.2.2 要將產品與測試高度平行(保持產品垂直平衡狀況)﹐垂直下跌﹔

7.6.3 檢驗(拋箱后)

7.6.3.1 外箱是否受損﹔

7.6.3.2 內裝物體是否受損﹔

7.6.4 結果判定﹕

外箱與內裝物體無受損則為合格﹔外箱輕微折皺(不會影響外觀或內裝的清潔)則判定讓步接受﹔外箱及內裝物體受損則可增加內外箱坑數或減少裝箱數量。

7.7 震箱測試

7.7.1 目的﹕建立此標准評估產品在運輸時所受到的震蕩造成的影響﹔

7.7.2 范圍﹕包裝完整的產品(包括盒類﹑易碎類及產品內需加附加品的產品)

7.7.3 方法

7.7.3.1 准備作

7.7.3.1.1 查看被測試產品﹑外包裝物是否受損﹔

7.7.3.1.2 查看震動儀器表面是否有其它雜物﹐儀器是否受損(各相關工具)﹔

7.7.3.2 測試要求

7.7.3.2.1 將要測試的產品放置于震台上﹐使擋板與外箱的距離至少為1”(2.5cm)﹐固定

檔板使其不能走動﹔

7.7.3.2.2 震台的振動頻率為200RP M±5RPM﹔

7.7.3.2.2產品測試一般為2小時﹐六個面均需測試各震40分鐘(如產品外箱上標時”向

上”﹐則測試四個面)﹔(根據不同客戶要求決定測試時間)

7.7.3.3 檢驗

7.7.3.3.1 外箱是否受損﹔

7.7.3.3.2 內裝物體是否受損﹔

7.7.4 結果判定﹕外箱與內裝物體無受損則為合格﹔外箱無受損但內裝物體受損或外箱及內裝物體

均受損則判定不合格﹐可增加內裝物體的保護層及外箱增加坑數或紙板增加強度﹐以確保

產品運輸過程安全﹔產品內裝物無受損﹐紙箱輕微折皺(不會影響外觀或內裝的清潔)則

判定讓步接受。

注﹕以上內容為物料/產品相關測試的基本要求﹐若客戶有另外要求的應以客戶要求為准。

附表1﹕

7.8 天然保健材料測試。