第六同步电机剖析

- 格式:ppt

- 大小:294.00 KB

- 文档页数:19

六相永磁同步电机原理

六相永磁同步电机是一种特殊类型的永磁同步电机,其原理是

基于永磁体和多相绕组之间的相互作用来实现电动机的运转。

首先,让我们从永磁同步电机的基本原理开始讨论。

永磁同步电机利用永

磁体产生的磁场和电流产生的磁场之间的相互作用来实现转矩产生

和运转。

在永磁同步电机中,永磁体通常被安装在转子上,而绕组

则被安装在定子上。

对于六相永磁同步电机,它具有六个相位的绕组,这意味着在

定子上有六组绕组,这些绕组可以通过不同的电流来产生磁场。

当

这些绕组中的电流按照特定的顺序和幅值激励时,会在定子上产生

一个旋转磁场。

同时,由于转子上的永磁体产生的恒定磁场,定子

上的旋转磁场会与永磁体的磁场相互作用,从而产生转矩,驱动电

机转动。

六相永磁同步电机相比传统的三相永磁同步电机具有更高的功

率密度和更平稳的转矩输出,这是因为六相结构可以提供更加平滑

的磁场和更低的转矩脉动。

此外,六相结构还可以提供更高的控制

精度和更好的动态性能,适用于一些对电机性能要求较高的应用场合。

总的来说,六相永磁同步电机的原理是基于多相绕组和永磁体

之间的相互作用来实现电机的运转,其特点是具有更高的功率密度、更平稳的转矩输出以及更好的控制精度和动态性能。

这使得六相永

磁同步电机在一些特定的应用领域具有较大的优势和潜力。

同步电机内部结构

同步电机的内部结构通常由以下几个主要部分组成:

1. 转子(Rotor):转子是同步电机的旋转部分,通常由铁芯

和导体构成。

转子上的导体以特定方式分布,形成一组对称的磁极。

2. 定子(Stator):定子是静止的部分,通常由铁芯和绕组构成。

定子上的绕组通常由三相对称的绕组组成,用于产生磁场。

3. 外壳(Casing):外壳是用来固定转子和定子并保护其内部

结构的部分。

外壳通常由金属或塑料制成。

4. 轴承(Bearings):轴承用于支撑转子并使其能够旋转。

同

步电机通常采用滚动轴承或滑动轴承。

5. 冷却系统(Cooling System):由于同步电机在工作过程中

会产生较多的热量,所以通常需要一个冷却系统来散热,保持电机的正常运行。

需要注意的是,不同类型的同步电机内部结构可能会有所不同,例如感应电动机的转子通常是短路的,而永磁电机的转子则嵌有永磁体。

此外,还有一些新增的部件,如传感器用于反馈控制等。

所以同步电机的内部结构可能会有一些差异。

6.1同步电机的基本结构和运行状态一、同步电机的基本结构按照结构型式,同步电机可以分为旋转电枢式和旋转磁极式两类。

旋转电枢式——电枢装设在转子上,主磁极装设在定子上。

这种结构在小容量同步电机中得到一定的应用。

旋转磁极式——主磁极装设在转子上,电枢装设在定子上。

对于高压、大容量的同步电机,通常采用旋转磁极式结构。

由于励磁部分的容量和电压常较电枢小得多,电刷和集电环的负载就大为减轻,工作条件得以改善。

目前,旋转磁极式结构已成为中、大型同步电机的基本结构型式。

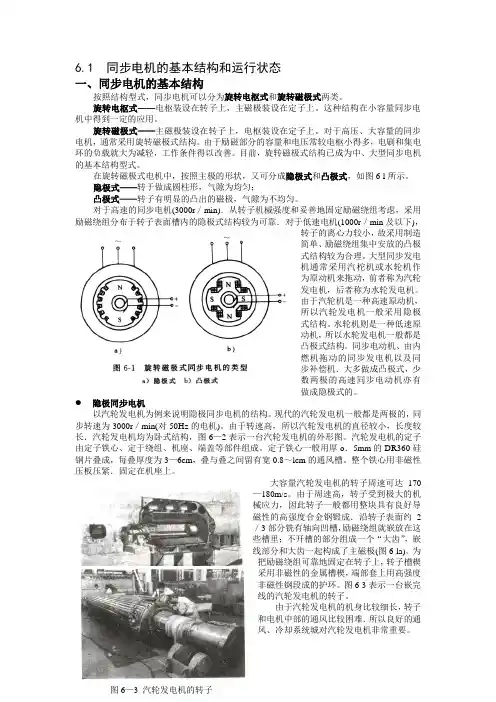

在旋转磁极式电机中,按照主极的形状,又可分成隐极式和凸极式,如图6-l所示。

隐极式——转于做成圆柱形,气隙为均匀;凸极式——转子有明显的凸出的磁极,气隙为不均匀。

对于高速的同步电机(3000r/min).从转子机械强度和妥善地固定励磁绕组考虑,采用励磁绕组分布于转子表面槽内的隐极式结构较为可靠.对于低速电机(1000r/min及以下),转子的离心力较小,故采用制造简单、励磁绕组集中安放的凸极式结构较为合理。

大型同步发电机通常采用汽柁机或水轮机作为原动机来拖动,前者称为汽轮发电机,后者称为水轮发电机。

由于汽轮机是一种高速原动机,所以汽轮发电机一般采用隐极式结构。

水轮机则是一种低速原动机,所以水轮发电机一般都是凸极式结构。

同步电动机、由内燃机拖动的同步发电机以及同步补偿机.大多做成凸极式,少数两极的高速同步电动机亦有做成隐极式的。

隐极同步电机以汽轮发电机为例来说明隐极同步电机的结构。

现代的汽轮发电机一般都是两极的,同步转速为3000r/min(对50Hz的电机)。

由于转速高,所以汽轮发电机的直径较小,长度较长.汽轮发电机均为卧式结构,图6—2表示一台汽轮发电机的外形图。

汽轮发电机的定子由定子铁心、定于绕组、机座、端盖等部件组成。

定子铁心一般用厚o.5mm的DR360硅钢片叠成,每叠厚度为3—6cm,叠与叠之间留有宽0.8~lcm的通风槽。

整个铁心用非磁性压板压紧.固定在机座上。

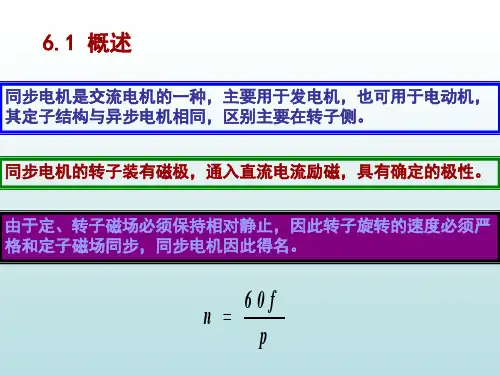

第六章 同步电机6.1概述同步电机特点:同步电机转速与极对数、电流频率有严格的关系。

高压、大容量的同步电动机采用旋转磁极式结构;小容量采用旋转电枢式。

转枢式---转子绕组(电枢),定子磁极转极式---转子磁极,定子电枢。

隐极式:气隙均匀、转子高机械强度高转速。

适合细长汽轮发电机。

凸极式:气隙不均匀,适合中速、低速运行。

短粗水轮发电机结构。

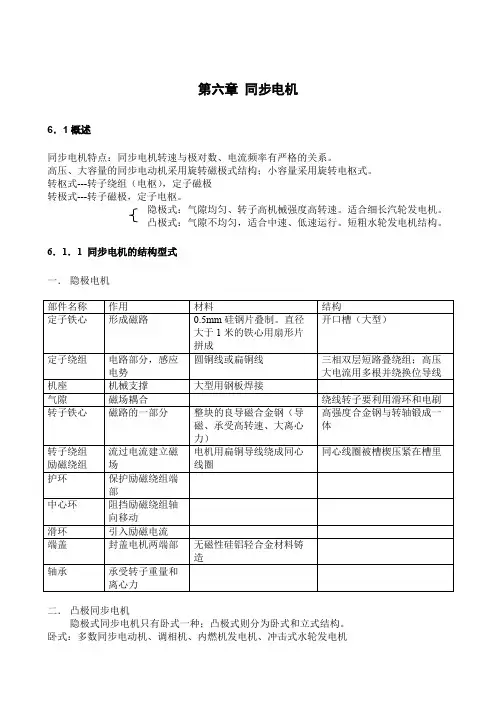

6.1.1 同步电机的结构型式一.隐极电机部件名称作用材料结构定子铁心形成磁路0.5mm 硅钢片叠制。

直径大于1米的铁心用扇形片拼成开口槽(大型)定子绕组电路部分,感应电势圆铜线或扁铜线三相双层短路叠绕组;高压大电流用多根并绕换位导线机座机械支撑大型用钢板焊接气隙磁场耦合绕线转子要利用滑环和电刷转子铁心磁路的一部分整块的良导磁合金钢(导磁、承受高转速、大离心力)高强度合金钢与转轴锻成一体转子绕组励磁绕组流过电流建立磁场电机用扁铜导线绕成同心线圈同心线圈被槽楔压紧在槽里护环保护励磁绕组端部中心环阻挡励磁绕组轴向移动滑环引入励磁电流端盖封盖电机两端部无磁性硅铝轻合金材料铸造轴承承受转子重量和离心力二.凸极同步电机隐极式同步电机只有卧式一种;凸极式则分为卧式和立式结构。

卧式:多数同步电动机、调相机、内燃机发电机、冲击式水轮发电机立式:低速、大型水轮发电机1.卧式凸极同步电机的结构特点磁极用1~3mm 的钢板冲制叠成。

高速电机用实心磁极。

励磁绕组用扁铜线绕制成同心线圈套在极身上。

磁轭用铸钢或冲片叠制阻尼绕组用铜条插在磁极极靴槽中。

作用是改善起动性能。

2.立式凸极同步电机的结构特点定子分数槽波绕组转子:用高强度钢整体锻造,制成空心式以减轻重量;支架由轮毂和轮辐构成;磁极用1~1.5mm 钢板叠压,用螺杆拉紧6.1.2 同步电机的励磁方式励磁绕组中通入直流电流,建立磁场。

励磁系统有:1)直流发电机励磁系统:采用独立供电的直流并励发电机,与主发电机同轴。

输出的直流电经电刷、滑环引入同步发电机转子励磁绕组。

双绕组六相永磁同步电机1.引言1.1 概述双绕组六相永磁同步电机是一种高效、低噪音、高性能的电机。

它采用六相绕组设计,具有较高的功率密度和扭矩密度,能够提供更大的输出功率和扭矩。

与传统的三相电机相比,双绕组六相永磁同步电机具有更好的控制性能和运行稳定性。

该电机的工作原理是利用永磁体产生的磁场与绕组中的电流相互作用,从而产生转矩。

其特点是转矩波动小、转速范围广、转子惯性低等。

同时,双绕组六相永磁同步电机还具有较低的损耗和较高的效率,能够在各种负载条件下稳定运行。

在应用领域上,双绕组六相永磁同步电机广泛应用于工业自动化、机床、电动汽车等领域。

其高效、高性能的特点使其成为替代传统三相电机的理想选择。

在工业自动化领域,双绕组六相永磁同步电机能够提供更高的转速、更大的转矩和更精确的控制,满足高速、高精度的生产需求。

在电动汽车领域,双绕组六相永磁同步电机能够提供更长的续航里程和更快的加速性能,提升了电动汽车的整体性能和竞争力。

总之,双绕组六相永磁同步电机是一种具有广泛应用前景和良好控制性能的电机。

随着科技的不断发展和需求的不断增长,双绕组六相永磁同步电机有望在更多领域发挥其优势,推动相关行业的发展。

1.2文章结构文章结构部分的内容如下:文章结构本篇长文主要探讨双绕组六相永磁同步电机的原理、特点、应用领域以及对其进行评价和展望。

文章分为引言、正文和结论三个部分。

在引言部分,我们将对双绕组六相永磁同步电机进行概述,介绍其基本特点和工作原理。

同时,我们将明确本文的目的,阐述我们对双绕组六相永磁同步电机的研究意义和重要性。

在正文部分,我们将详细介绍双绕组六相永磁同步电机的原理和特点。

我们将探讨其独特的绕组结构和相位配置方式,以及其优越的性能表现。

同时,我们还将讨论其与其他类型电机的比较,并探索其在各个领域的应用前景和潜力。

在结论部分,我们将对双绕组六相永磁同步电机进行评价,并总结其优点和局限性。

同时,我们将展望双绕组六相永磁同步电机的发展前景,提出可能的改进方向和研究重点,以期推动该技术在未来的应用和发展。

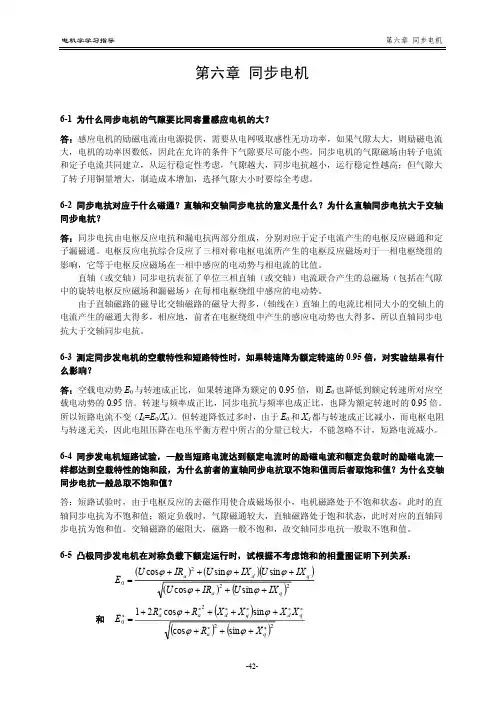

同步电机学习中的疑难问题综析同步电机是一种常见的电动机类型,特点是具有稳定的转速和良好的控制性能。

在学习和应用同步电机时,可能会遇到一些疑难问题。

下面将对同步电机学习中的常见疑难问题进行综析。

一、同步电机的原理和结构同步电机是一种交流电动机,其原理是根据电磁感应定律,在电磁铁—转子之间产生旋转电磁场,从而使转子与电磁场同步旋转。

同步电机的结构主要包括转子、励磁系统和电枢绕组等部分。

在学习同步电机时,需要了解其原理和结构。

二、同步电机的运行特性在学习同步电机时,需要了解它的运行特性。

同步电机在不同负载下的运行特性会有所不同,例如负载变大时,转速会下降,而负载变小时,转速会增加。

在短路和开路状态下,同步电机的运行特性也会有所不同。

三、同步电机的控制方法控制是同步电机的关键问题之一。

常见的同步电机控制方法有定子电流控制和转子电流控制两种方式。

定子电流控制是通过改变定子电流的大小和相位来控制同步电机的转速和扭矩。

转子电流控制是通过改变转子电流的大小和相位来控制同步电机的转速和扭矩。

在学习同步电机的控制方法时,需要了解不同控制方法的原理和特点。

四、同步电机的故障与维修同步电机在使用过程中可能出现故障,例如绕组短路、绝缘击穿和轴承损坏等。

当发现同步电机出现故障时,需要进行适当的维修。

维修同步电机时,需要先诊断故障原因,然后采取相应的修复措施。

在学习同步电机的故障与维修时,需要了解不同故障原因的判断方法和修复措施。

五、同步电机的应用和发展趋势同步电机在工业生产和生活中有广泛的应用,如电力系统、工业控制和交通运输等领域。

在学习同步电机时,还需要了解其应用和发展趋势。

随着科技的不断发展,同步电机在控制性能、能效和可靠性等方面的要求也越来越高,因此同步电机的应用和发展趋势也在不断改变。

同步电机学习中的疑难问题主要包括同步电机的原理和结构、运行特性、控制方法、故障与维修以及应用和发展趋势等方面。

通过对这些问题的综合分析和研究,可以更好地理解和应用同步电机。

六相永磁同步电机特点

六相永磁同步电机是一种新型的电机类型,它具有许多独特的特点。

以下是六相永磁同步电机的主要特点:

1. 高效能:六相永磁同步电机具有高效能的特点,其效率比传统的三相电机更高。

这是因为六相永磁同步电机采用了先进的磁场控制技术,能够通过改变磁场强度和方向来调整电机的工作状态,从而提高电机的效率。

2. 高功率密度:六相永磁同步电机具有较高的功率密度,可以在相同体积下输出更大的功率。

这使得六相永磁同步电机在需要高功率输出的应用中具有较大的优势,如电动汽车、工业机械等。

3. 高起动转矩:由于六相永磁同步电机采用了先进的磁场控制技术,它能够在低转速下提供较高的起动转矩。

这使得六相永磁同步电机在启动和加速时具有更好的性能,能够更快地响应外部负载变化。

4. 宽工作范围:六相永磁同步电机具有较宽的工作范围,可以在不同负载条件下保持稳定的性能。

它可以适应不同的工作环境和工作要求,具有较强的适应性。

5. 环保节能:六相永磁同步电机采用了永磁材料和先进的控制技术,具有较高的能量转换效率和较低的能耗。

相比传统的电动机,它能够减少能源消耗,减少对环境的影响。

总之,六相永磁同步电机具有高效能、高功率密度、高起动转矩、宽工作范围和环保节能的特点。

这使得它在许多领域都有广泛的应用前景,并成为电机领域的重要发展方向之一。

3相变6相永磁电机

3相变6相永磁电机是一种采用3相电源供电的永磁同步电机,它具有6个定子线圈,也被称为6相同步电机。

下面

是对3相变6相永磁电机的详细解释:

1. 构造:3相变6相永磁电机由一个转子和一个定子组成。

转子上安装有永磁体,它产生磁场,而定子上安装有6个

线圈,这些线圈被分为3组,每组包含2个线圈。

这些线

圈通过3相电源供电,并产生磁场。

2. 工作原理:当3相电源接通时,定子线圈中的电流会产

生磁场,这个磁场与转子上的永磁体的磁场相互作用,从

而产生转矩。

由于定子线圈被分为3组,每组都有2个线圈,所以可以通过控制每组线圈的电流大小和相位差来实

现对电机的控制。

3. 控制方法:对于3相变6相永磁电机的控制,可以采用

磁场定向控制。

这种控制方法通过测量电机的转子位置和

速度,然后根据这些信息来控制每组线圈的电流,从而实

现对电机的转矩和速度的控制。

4. 特点:3相变6相永磁电机具有一些特点。

首先,由于

有6个定子线圈,可以实现更精确的控制,提高电机的效

率和性能。

其次,由于采用永磁体作为转子,电机具有较

高的磁场强度和转矩密度。

此外,由于采用3相电源供电,电机具有较好的稳定性和可靠性。

总之,3相变6相永磁电机是一种采用3相电源供电的永磁

同步电机,它具有6个定子线圈,通过控制每组线圈的电流来实现对电机的控制。

它具有较高的效率、性能和稳定性,适用于需要精确控制的应用领域。

同步带受力情况的分析1 张紧力同步带安装时必须进行适当的张紧,以使带具有一定的初拉力(张紧力)。

初拉力过小会使同步带在运转中因齿合不良而发生跳齿现象,在跳齿的瞬间,可能因拉力过大而使带断裂或带齿断裂;初拉力过小还会使同步带传递运动的精度降低,带的振动噪音变大。

而初拉力过大则会使带的寿命降低,传动噪音增大,轴和轴承上的载荷增大,加剧轴承的发热和使轴承寿命降低。

故控制同步带传动合宜的张紧力是保证同步带传动正常工作的重要条件。

设0F 为同步带传动时带的张紧力,1F 、2F 、F 分别为带传动工作时带的紧边拉力、松边拉力、和有效拉力。

为了保证同步带在带轮上齿合可靠、不跳齿,同步带运转时紧边带的弹性伸长量与松边带的弹性收缩量应保持近似相等。

因此,紧边拉力的增加量应等于松边拉力的减少量,即1F -0F =0F -2F 或 1F +2F =20F 、0F =0.5(1F +2F ) 式1-12 压轴力压轴力即为同步带作用在轴上的力,是紧边拉力与松边拉力的矢量和,如图2-1所示:图2-1同步带的压轴力、紧边拉力、松边拉力据机械标准JB/T 7512.3-1994压轴力Q 计算如下所示:Q=12()F K F F + N 式2-1当工况系数A K ≥1.3时:Q=0.7712()F K F F + N 式2-2式中: F K ――矢量相加修正系数,如图2-2:图2-2 矢量相加修正系数上图中1α为小带轮包角,21118057.3d daα-≈︒-⨯︒。

A K 为工况系数,对于医疗机械,其值如图2-3所示:图2-3 医疗机械的工况系数对于医疗机械,取A K =1.2,所以有压轴力Q=12()F K F F + N ,其中F K 值大于0.5。

另外由式1-1有张紧力0F =0.5(1F +2F )。

由此可看出压轴力大于张紧力,故设计时只需计算传动中所受的压轴力,Q=12()F K F F + N 。

而带的紧边张力与松边张力分别由下面公式所得:11250/dF P V = N 式2-32250/d F P V = N 式2-4式中: V 为带速,/m s ;d P 为设计功率,d A P K P =,KW ;A K 为工况系数,P 为需传递的名义功率(KW )。