电镀紧固件的氢脆和去氢处理

- 格式:doc

- 大小:25.00 KB

- 文档页数:1

紧固件氢脆试验测试是一种常用的测试方法,用于检测紧固件在使用过程中是否会因为吸氢而导致脆性破裂。

以下是紧固件氢脆试验测试的一般步骤:

1.样品制备:选取要测试的紧固件样品,并加工成一定的标准尺

寸和形状,如标准螺钉、螺母等。

2.预处理:将样品放入预处理液中,一般为盐酸、硫酸等酸性溶

液,以去除表面油脂和其他污染物。

3.吸氢处理:将处理过的样品放入含有氢气的高压容器中,在一

定的压力和温度下进行吸氢处理,一般为24小时。

4.试验:将处理过的样品在一定温度和载荷下进行拉伸试验,比

较试验前后的拉伸性能,如延伸率、断裂强度等。

5.结果分析:根据试验结果和标准要求,判断样品是否存在氢脆

现象,如存在,则进行原因分析并提出改进建议。

需要注意的是,紧固件氢脆试验测试需要严格遵守标准操作规程和安全操作要求,以确保测试结果的准确性和安全性。

同时,样品的选取、处理和试验条件的确定也需要根据具体要求进行,以满足测试的目的和要求。

镀金后去氢处理工艺流程

(1)电镀后要除氢处理的原因:金属材料由于渗氢而引起的早期脆断现象称为氢脆。

酸洗和电镀等表面处理常常会造成金属基体和镀层渗氢,不进行除氢处理就不能避免氢脆危害。

(2)必须除氢的制品:A、对氢敏感的高强度结构钢和弹性零件。

B、带有多层超硬材料的厚镀层的电镀制品,如地质钻头、工程钻头、套料刀等。

(3)除氢方法:采用热处理方法。

一般是在烘箱中加热并保温一段时间,即可驱逐基体和镀层中的氢。

经热处理后出现鼓泡、脱皮等现象者即视为废品。

具体作法:一般在200~250℃保温2~4小时;对于钻头之类具有多层磨料且在恶劣条件下工作的电镀制品,应保温4~6小时甚至更长;对于渗碳件和锡焊件,除氢温度宜在140~150℃保温约3小时。

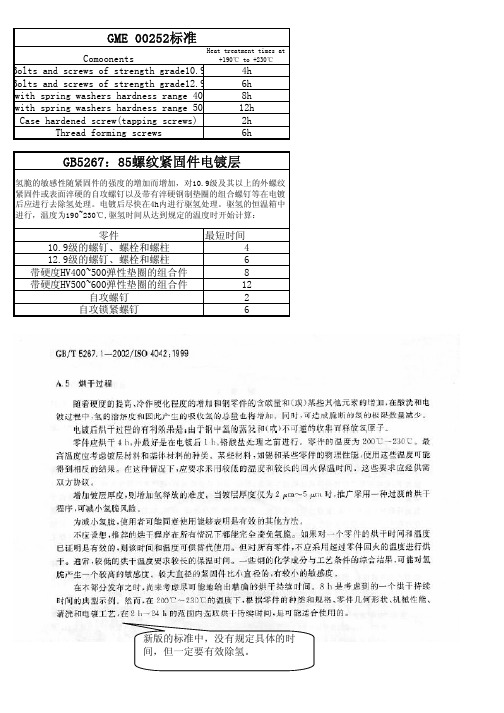

Comoonents

Heat treatment times at +190℃ to +230℃Bolts and screws of strength grade10.9

4h Bolts and screws of strength grade12.9

6h with spring washers hardness range 40

8h with spring washers hardness range 5012h

Case hardened screw(tapping screws)

2h

Thread forming screws 6h

零件

最短时间10.9级的螺钉、螺栓和螺柱

412.9级的螺钉、螺栓和螺柱

6带硬度HV400~500弹性垫圈的组合件

8带硬度HV500~600弹性垫圈的组合件

12自攻螺钉

2自攻锁紧螺钉6

氢脆的敏感性随紧固件的强度的增加而增加,对10.9级及其以上的外螺纹紧固件或表面淬硬的自攻螺钉以及带有淬硬钢制垫圈的组合螺钉等在电镀后应进行去除氢处理。

电镀后尽快在4h内进行驱氢处理。

驱氢的恒温箱中进行,温度为190~230℃,驱氢时间从达到规定的温度时开始计算:

GME 00252标准

GB5267:85螺纹紧固件电镀层。

关于氢脆问题1、螺纹紧固件氢脆产生的原因及危害螺纹紧固件在制造的过程(如:调质(淬火+高温回火)、氰化、渗炭、化学清洗、磷化、电镀、滚压碾制和机加工(不适当的润滑而烧焦)等工序)和服役环境中,由于阴极保护的反作用或腐蚀的反作用,氢原子有可能进入钢或其他金属的基体,并滞留在基体内,在低于屈服强度(合金的公称强度)的应力状态下,它将可能导致延伸性或承载能力的降低或丧失、裂纹(通常是亚微观的),直致在服役过程或储存过程中发生突然断裂,造成严重的脆性失效。

螺纹紧固件,尤其是高强度紧固件经冷拔、冷成形、碾制螺纹、机加工、磨削后,再进行淬硬热处理、电镀处理,极易受氢脆的破坏。

导致紧固件氢脆的原因很多,但是电镀处理工序是关键的因素之一。

紧固件由于氢脆产生的脆性断裂,一般发生的很突然,是无法预料的,故这种失效的形式造成的后果是很严重的。

尤其是在有安全性能要求时,减少氢脆的产生是很有必要的,因此,电镀紧固件去除氢脆是一项很重要的工作工作。

2、紧固件易产生氢脆失效危险的情况及特征A、高抗拉强度或硬化或表面淬硬;B、吸附氢原子;C、在拉伸应力状态下。

随着零件硬度的提高、含碳量的增加、冷作硬化程度的强化,在酸洗和电镀过程中。

氢的溶解度和因此产生吸收氢的总量也将增加,也就是说零件的氢脆敏感性就越强。

直径较小的零件比直径较大的零件氢脆敏感性就强。

3、减少电镀紧固件氢脆的措施A、加工硬度大于或等于320HV的电镀紧固件,在清洗过程前,应增加应力释放过程;在清洗过程中,应使用防腐蚀酸、碱性或机械方法进行。

浸入到防腐酸的时间尽可能的设计为最小持续时间。

B、硬度超过320HV的紧固件在进行冷拔、冷成形、机械加工、磨削后进行热处理工序时,则应符合ISO9587D的规定;C、应尽可能避免有意引入残余应力办法。

如:螺栓、螺钉在热处理后碾制螺纹;D、经热处理或冷作硬化的硬度超过385HV或性能等级12.9级及其以上的紧固件不适宜采用酸洗处理,应使用无酸的特殊方法,如:碱性清洗、喷砂等方法。

氢脆现象1、氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹。

又称白氢脆现象点。

2 内氢脆在材料的冶炼过程和零件的制造与装配过程(如电镀、焊接)中进入钢材内部的微量氢(10—6量级)在内部残余的或外加的应力作用下导致材料脆化甚至开裂。

在尚未出现开裂的情况下可以通过脱氢处理(例如加热到200℃以上数小时,可使内氢减少)恢复钢材的性能。

因此内氢脆是可逆的。

3.热处理适合氢脆。

热处理的方法是将工件加热至某一温度,保温一段时间,缓冷,使氢随溶解度逐渐变小,逐渐析出。

加热会破坏镀层。

4.如何防治。

主要是将酸洗控制好。

首先,尽量缩短酸洗时间;其次加缓蚀剂,减少产氢量。

压力容器的氢脆(或称氢损伤)是指它的器壁受到氢的侵蚀,造成材料塑性和强度降低,并因此而导致的开裂或延迟性的脆性破坏。

高温高压的氢对钢的损伤主要是因为氢以原子状态渗入金属内,并在金属内部再结合成分子,产生氢脆现象元素很高的压力,严重时会导致表面鼓包或皱折;氢与钢中的碳结合,使钢脱碳,或使钢中的硫化物与氧化物还原。

造成压力容器氢脆破坏的氢,可以是设备中原来就存在的,例如,炼钢、焊接过程中的湿气在高温下被还原而生成氢,并溶解在液体金属中。

或设备在电镀或酸洗时,钢表面被吸附的氢原子过饱和,使氢渗入钢中;也可以是使用后由介质中吸收进入的,例如在石油、化工容器中,就有许多介质中含氢或含混有硫化氢的杂质。

钢发生氢脆的特征主要表现在微观组织上。

它的腐蚀面常可见到钢的脱碳铁素体,氢脆层有沿着晶界扩展的腐蚀裂纹。

腐蚀特别严重的容器,宏观上可以发现氢脆所产生的鼓包。

介质中含氢(或硫化氢)的容器是否会发生氢脆,主要决定于操作温度、氢的分压、作用时间和钢的化学成分。

温度越高、氢分压越突,碳钢的氢脆层就越深,发生氢脆破裂的时间也越短,其中温度尤其是重要因素。

钢的含碳量越高,在相同的温度和压力条件下,氢脆的倾向越严重。

钢中添有铬、钛、钒等元素,可以阻止氢脆的产生。

预防电镀氢脆断裂解决方案

在弹性元件的制造过程中,电镀是一个必不可少的环节。

然而,这个过程中也存在着一个潜在的问题:氢脆。

氢脆是由于氢离子在电镀过程中渗透入弹性元件的基体和镀层中,导致材料内部产生应力,最终引发断裂。

这是一个严重的质量问题,为了防止这种情况的发生,以下是一些关键的预防措施:

1.清洁与除油:使用95#航空汽油进行清洁,可以有效地去除工件表面的油污。

之后进行化学除油和电解除油,进一步清洁工件。

2.酸蚀处理:在酸蚀过程中,不能使用硫酸,而应使用盐酸。

同时要严格控制盐酸的浓度,并添加缓蚀剂。

3.镀锡工艺:为了防止渗氢,可以使用酸性镀锡电解液。

但是,对于细小的工件,碱性镀锡工艺更佳。

在电镀过程中,尽量缩短镀铜与镀锡时间,并使用大电流冲击以提高结合力和减缓渗氢。

去氢处理:完成电镀后,必须进行去氢处理。

在恒温电烘箱内进行,温度控制125135℃,时间120240min。

去氢处理可以去除弹性元件内部和镀层中的氢气,防止氢脆的发生。

需要注意的是,不同的材料厚度和材质,均有对应的除氢条件,请在去氢前确认除氢标准要求。

以上措施可以有效预防弹性元件电镀过程中的氢脆断裂。

在实际

操作中,还需要注意一些细节问题。

比如在电镀过程中,要避免暴露在酸性环境中;烘烤处理时要注意控制时间和温度,避免过高的温度导致镀层失效;避免使用过高的电荷或强酸和/或腐蚀性清洁剂;减少或消除弹簧渗氢;注意金属材料的硬度等。

总之,预防弹性元件电镀过程中的氢脆断裂需要从多个方面入手,严格控制工艺条件和操作流程。

只有这样,才能保证产品质量和可靠性。

电镀中金属氢脆原因及解决方法电镀中的金属氢脆是指金属在电镀过程中吸收氢气后表现出的脆性现象。

这种现象会导致电镀金属的脆性增加,降低了金属的强度和韧性,从而使其容易发生开裂和断裂。

下面将详细介绍金属氢脆的原因和解决方法。

一、金属氢脆的原因:1.金属原料中的杂质:金属原料中的杂质,特别是含碳量较高的杂质,会促进金属吸氢。

2.电解液中的氢离子:电解液中的氢离子会随着电流和电压的作用,被还原为氢气,并通过金属的表面吸附到其中,从而导致金属吸氢。

3.电镀过程中的金属与溶液接触时间过长:如果金属与电镀液接触时间过长,会增加金属吸氢的机会。

二、金属氢脆的解决方法:1.提高金属材料的纯度:降低金属材料中的杂质含量可以有效地减少金属吸氢的机会。

在金属制备过程中,可以根据需要采取加热处理、熔融冶炼等方法来提高金属的纯度。

2.选择合适的电镀工艺:在电镀过程中,可以选择低氢化物电镀工艺,如钴合金电镀、镍合金电镀等,这些电镀工艺可以减少金属吸氢的机会。

3.控制电镀过程中的工艺参数:要注意控制电镀过程中的温度、电流、电压等参数。

在控制电流密度时,应选择合适的值以避免金属吸氢。

4.加强表面处理:在电镀之前,可以对金属材料进行一些适当的表面处理,如酸洗、研磨、抛光等,可以清除金属表面的氧化物和杂质,减少金属吸氢的机会。

5.合理控制电镀时间:尽量减少金属与电镀液接触的时间,可以有效地减少金属吸氢的机会。

以上是金属氢脆的原因及解决方法的一些建议,希望能对您有所帮助。

在实际应用中,除了以上措施外,还需要根据具体情况制定相应的解决方案,以获得更好的效果。

紧固件表面九种处理方式,一、电镀锌商业紧固件最常用的镀层就是电镀锌了。

它比较节约成本,外表也较美观,颜色有黑色和军绿色等多种颜色。

但是,它的防腐能力其实一般,它的防腐性能是锌镀(涂)层中最差的。

正常情况下电镀锌中性盐雾试验在72小时间,也会采取比较特殊封闭剂,能使中性盐雾试验到达200小时以上但是成本较高,是一般镀锌的5到8倍。

电镀锌在制作加工过程时易产生氢脆,然而,10.9级以上的螺栓正常景况下不采取镀锌的处理方式即使镀后能用烘箱去氢,但是因为钝化膜在比60℃高的时候将遭到破坏,所以去氢一定得在电镀后钝化前来实施。

可操作性不好,并且加工费用高。

但是在我们生活中,一般情况下生产厂并不会主动去氢,除了特定顾客的强制要求外。

电镀锌的紧固件扭矩—预紧力一致性能比较差,而且并不稳定,正常不用于重要部位的连接。

为了改变扭矩—预紧力一致性,也可以采取镀后涂覆润滑物质的方法改变和加强扭矩—预紧力一致性。

二、氧化(发黑)发黑+涂油是工业紧固件特别流行的镀层,是因为它成本较低,而且在油耗完之前着很不错。

但是因为发黑基本没有防锈能力,所以没有油后它会很快就生锈。

就算在有油状态下,其中的性盐雾试验也只可以到达3~5小时。

表面发黑的紧固件扭矩—预紧力一致性也非常差。

如想提高,可以能在装配的时候在内处螺纹上涂抹油脂后然再旋合。

三、电镀镉虽然镉镀层防腐蚀性能挺好,就算是在海洋性大气条件下的耐腐蚀性较其他表面处理很好。

但是电镀镉在加工过程中的废液处理成本较高,成本较大,它的价格大约是电镀锌的15~20倍。

然而在一般行业没有大量费用去使用,只能使用与一些固定的条件下。

比如,使用于石油钻井平台和海航飞机用紧固件。

四、电镀铬铬镀层使用于大气中很稳定,不太容易变色以及失去光泽,硬度较高耐磨性好。

在紧固件行业使用铬镀层一般是起到装饰作用。

在防腐性要求较高的工业行业较少利用,是因为好的铬电镀紧固件和不锈钢一样的成本费用较高,只是我们使用不锈钢强度不够的时候,一般才利用镀铬紧固件替代。

螺丝氢脆的控制及去氢工艺螺丝氢脆的控制在任何电镀溶液中,由于水分子的离解,总或多或少地存在一定数量的氢离子。

因此,电镀过程中,在阴极析出金属(主反应)的同时,伴有氢气的析出(副反应)。

析氢的影响是多方面的,其中最主要的是螺丝氢脆。

螺丝氢脆是表面处理中最严重的质量隐患之一,析氢严重的零件在使用过程中就可能断裂,造成严重的事故。

表面处理技术人员必须掌握避免和消除螺丝氢脆的技术,以使螺丝氢脆的影响降低到最低限度。

一、螺丝氢脆1螺丝氢脆现象螺丝氢脆通常表现为应力作用下的延迟断裂现象。

曾经出现过汽车弹簧、垫圈、螺钉、片簧等镀锌件,在装配之后数小时内陆续发生断裂,断裂比例达40%~50%。

某特种产品镀镉件在使用过程中曾出现过批量裂纹断裂,曾组织过全国性攻关,制订严格的去氢工艺。

另外,有一些螺丝氢脆并不表现为延迟断裂现象,例如:电镀挂具(钢丝、铜丝)由于经多次电镀和酸洗退镀,渗氢较严重,在使用中经常出现一折便发生脆断的现象;猎枪精锻用的芯棒,经多次镀铬之后,堕地断裂;有的淬火零件(内应力大)在酸洗时便产生裂纹。

这些零件渗氢严重,无需外加应力就产生裂纹,再也无法用去氢来恢复原有的韧性。

2 螺丝氢脆机理延迟断裂现象的产生是由于零件内部的氢向应力集中的部位扩散聚集,应力集中部位的金属缺陷多(原子点阵错位、空穴等)。

氢扩散到这些缺陷处,氢原子变成氢分子,产生巨大的压力,这个压力与材料内部的残留应力及材料受的外加应力,组成一个合力,当这合力超过材料的屈服强度,就会导致断裂发生。

螺丝氢脆既然与氢原子的扩散有关,扩散是需要时间的,扩散的速度与浓差梯度、温度和材料种类有关。

因此,螺丝氢脆通常表现为延迟断裂。

氢原子具有最小的原子半径,容易在钢、铜等金属中扩散,而在镉、锡、锌及其合金中氢的扩散比较困难。

镀镉层是最难扩散的,镀镉时产生的氢,最初停留在镀层中和镀层下的金属表层,很难向外扩散,去氢特别困难。

经过一段时间后,氢扩散到金属内部,特别是进入金属内部缺陷处的氢,就很难扩散出来。

电镀紧固件的氢脆和去氢处理

紧固件由于氢脆产生的脆性断裂一般发生得很突然,是无法预料的。

故这种失效形成造成的后果是很严重的。

尤其是在安全性能要求时,减少氢脆是很必要的,因此,电镀紧固件去除氢脆是一项很重要的工作。

1、减少电镀紧固件氢脆的产生

a、加工硬度大于或等于320HV的电镀紧固件,在清洗过程前,应增加应力释放过程;在清洗过程中,应使用防腐蚀酸、碱性或机械方法进行。

浸入到防腐酸的时间尽可能地设计为最小持续时间。

B、硬度超过320HV的紧固件在进行冷拔、冷成形、机械加工、磨削后进行热处理工序时,则应符合ISO9587的规定。

c、应尽可能避免有意引人残余应力办法,如:螺栓、螺钉在热处理后碾制螺纹。

d、经热处理或冷作硬化的硬度超过385HV或性能等级12.9级及其以上的紧固件,不适宜采用酸洗处理应使用无酸的特殊方法,如:碱性清洗、喷砂等方法。

e、热处理或冷作硬化的硬度超过365HV的紧固件,应采用大阴极功率电镀溶液电镀工艺。

f、钢制紧固件为了进行电镀,表面应经特殊处理,即经最小浸入时间清洗后再进行电镀。

G、选择合适的镀层厚度,因为随着镀层厚度的增加,氢释放的难度也增加了。

2、对以下紧固件产品电镀后必须有进行去除氢脆处理

a、性能等级大于或等于10.9%级的螺栓、螺钉和螺柱;

b、硬度大于或等于372HV的弹性垫圈或弹性垫圈组合件;

c、性能等级大于或等于12级的螺母;

d、自攻螺钉、自攻自钻螺钉、自攻锁紧螺钉等表面淬硬类紧固件;

e、抗拉强度大于或等于1000MPa或硬度大于或等于365HV金属弹性夹等紧固件。

3、去除氢脆的措施

去除氢脆的措施实际上就是烘干过程,可以说是为了使氢脆减少到最小,在给定的温度下和规定的时间内,将零件加热的过程。

电镀后烘干过程就是将钢中的氢蒸发和不可逆收集而释放氢原子的过程,在GB/T5267.1附录A中给出了烘干过程的详细资料。

根据零件的产品品种、几何形状、材料、性能等级或硬度、清洗工艺、镀层种类及电镀工艺的不同,制定的烘干工艺也不同。

去除氢脆时应注意以下几点:

a、不应采用超过零件回火的温度进行烘干;

b、烘干过程应最好在电镀后(最好在1h内),铬酸盐钝化处理前立即进行;

c、烘干温度在200~230℃是合理的,一般采用较低的烘干温度和较长的烘干时间;

D、烘干持续时间在2~24h内选取,一般8h烘干持续时间的典型示例。