关键特性标示系统

- 格式:pptx

- 大小:268.64 KB

- 文档页数:44

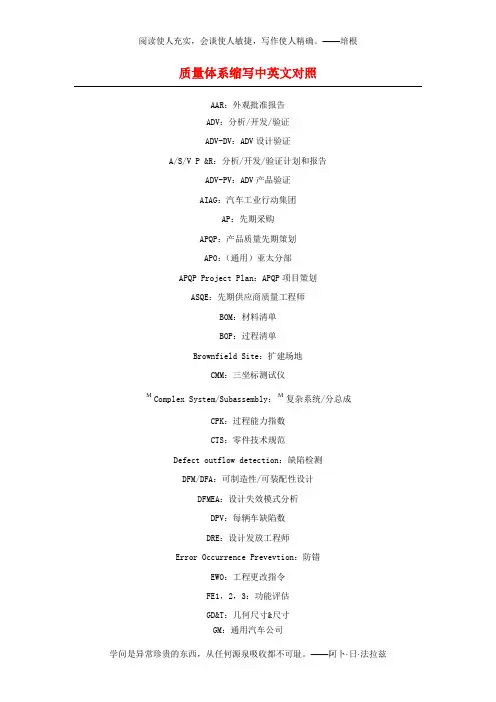

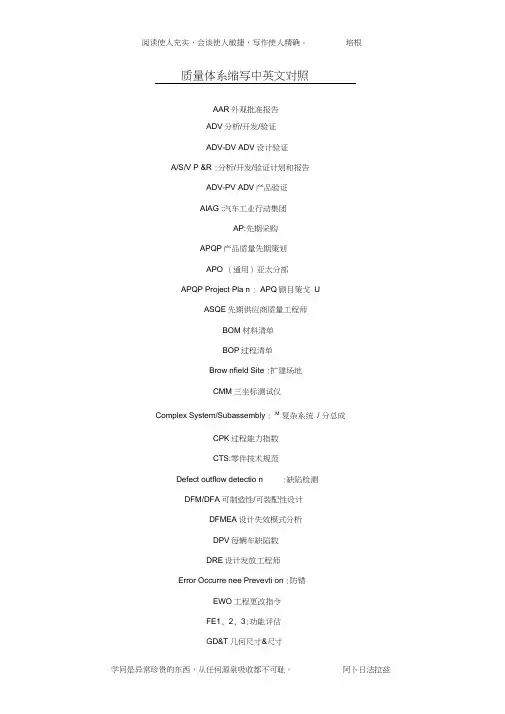

质量体系缩写中英文对照AAR:外观批准报告ADV:分析/开发/验证ADV-DV:ADV设计验证A/S/V P &R:分析/开发/验证计划和报告ADV-PV:ADV产品验证AIAG:汽车工业行动集团AP:先期采购APQP:产品质量先期策划APO:(通用)亚太分部APQP Project Plan:APQP项目策划ASQE:先期供应商质量工程师BOM:材料清单BOP:过程清单Brownfield Site:扩建场地CMM:三坐标测试仪M Complex System/Subassembly:M复杂系统/分总成CPK:过程能力指数CTS:零件技术规范Defect outflow detection:缺陷检测DFM/DFA:可制造性/可装配性设计DFMEA:设计失效模式分析DPV:每辆车缺陷数DRE:设计发放工程师Error Occurrence Prevevtion:防错EWO:工程更改指令FE1,2,3:功能评估GD&T:几何尺寸&尺寸GM:通用汽车公司GME:通用汽车欧洲分部GM9000:指QS9000GP:总体步骤GPDS:全球产品描述系统GPS:全球采购系统GQTS:全球质量跟踪系统GR&R:量具的重复性与再现性Greenfield Site:新建工厂GVDP:全球车辆开发工程IPTV:每千辆车缺陷数KCC:关键控制特性KCDS:关键特性指示系统Kiek-Off Meeting:启动会议KPC:关键产品特性LAO:(通用)拉丁美洲分部LCR:最低生产能力MCR:最大生产能力MOP:制造/采购MPC:物料生产控制MPCE:欧洲物料生产控制MRD:物料需求日期MSA:测量系统分析MVBns:非销售车制造验证MVBs:销售车制造验证NAO:(通用)北美分部NBH:停止新业务OEM:主机客户PAD:生产装配文件PC&L:生产控制&物流PDT:产品开发小组PFMEA:潜在失效模式分析PPAP:生产件批准程序PPM:1)项目采购经理2)每百万件的产品缺陷数PPK:过程能力指数PQC:产品质量特性PR/R:问题报告及解决PSA:潜在供应商评审QSA:质量系统评审QTC:工装报价能力RASIC:负责、批准、支持、通知、讨论RFQ:报价要求RPN:风险顺序数RPN Reduction Plan:降低RPN值计划SDE:供应商开发工程师SFMEA:系统失效模式失效SMT:系统管理小组SOA:加速开始SOP:正式生产SOR:要求声明:SPC:统计过程控制SPO:(通用汽车)零件与服务分部SQ:供应商质量SQE:供应商质量工程师SQIP:供应商质量改进过程SSF:系统填充开始SSTS:分系统技术规范M Subcontractor:M分供方Team Feasibility Commitment:小组可行性承诺UG:UG工程绘图造型系统VDP:车辆开发过程VLE:车辆平台负责人WWP:全球采购序号缩写英文原文解释1 OTS overall tooling sample用批量生产的工模器具制造出的样件2 PVS Produktions – Versuchs - Serie 批量试生产3 TMA Trial Manufacturing Agreement 试制协议4 QSV Qualitaes-Sicherungs-Vereinbarung 质量保证协议5 BMG Bau-Muster-Genehmigung产品工程样件性能检验认可6 B- Freigabe 采购认可7 D- Freigabe 试制/0批量的认可8 P- Freigabe 计划认可9 TL 技术资料汇编10 LH LastenHeft 要求汇总书11 Pflichtenheft 责任汇总书12 ME Markt-Einfuehrung 市场导入13 MIS Management Informations-System 管理信息系统14 Nullserie 零批量15 QPN Qualifizierungs-Programm Neuteile 新零件质量提高计划16 SOP Start-Of-Production 批量生产启动Standard Operating Procedure 标准操作程序17 QSR 质量体系要求18 APQP Adavanced part quality plan 高级产品质量计划19 PPAP product part approval procedure 生产件批准程序20 QSA 质量体系评审21 MSA measurement system analysis 测量系统分析22 FMEA 失效模式及结果分析23 SPC 统计过程控制QC(Quality Control)质量控制,就是质检,通俗说就是检验QA(Quality Assurance)QA中文全称:质量保证IPQC(In-Process Quality Control)品质管理项目制程检验IQC来料检验,就是原材料检验QC的层次要比QA低,通俗来说就是检验员QA人员的主要任务就是监督药品从原料进厂到成品出厂的全过程的质量;QC 就是对药品原料和成品的所含主要成分进行检测,主要是给出原料和成品的检测数据.在药厂QC比QA轻松一点,但QA不需要懂得仪器的操作,只要知道成品和原料的指标,并用QC提供的数据来判断原料和成品是否合格同意进厂或出厂.在液相中设置这个主要是为制药厂考虑的,能减少很多不必要的重复工作.IQC 是来料控制,也就是进货检验OQC 是出货检验也就是出厂检验QC 是质量检验QA 指质量测试IPQC 制程控制PE 指制程工程师IE 指文件工程师-----------------------------------------------QC中文全称: 即英文QUALITY CONTROL的简称,中文意义是品质控制,质量检验。

质量体系缩写中英文对照AAR外观批准报告ADV分析/开发/验证ADV-DV ADV设计验证A/S/V P &R :分析/开发/验证计划和报告ADV-PV ADV产品验证AIAG :汽车工业行动集团AP:先期采购APQP产品质量先期策划APO (通用)亚太分部APQP Project Pla n : APQ顾目策戈UASQE先期供应商质量工程师BOM材料清单BOP过程清单Brow nfield Site :扩建场地CMM三坐标测试仪Complex System/Subassembly : M复杂系统/ 分总成CPK过程能力指数CTS:零件技术规范Defect outflow detectio n :缺陷检测DFM/DFA可制造性/可装配性设计DFMEA设计失效模式分析DPV每辆车缺陷数DRE设计发放工程师Error Occurre nee Prevevti on :防错EWO工程更改指令FE1, 2, 3:功能评估GD&T几何尺寸&尺寸GM通用汽车公司GME通用汽车欧洲分部GM9OO0 指QS9000GP总体步骤GPDS 全球产品描述系统GPS 全球采购系统GQTS 全球质量跟踪系统GR&R 量具的重复性与再现性Greenfield Site 新建工厂GVDP 全球车辆开发工程IPTV 每千辆车缺陷数KCC 关键控制特性KCDS 关键特性指示系统Kiek-Off Meeting 启动会议KPC 关键产品特性LAO (通用)拉丁美洲分部LCR 最低生产能力MCR 最大生产能力MOP 制造/ 采购MPC 物料生产控制MPCE 欧洲物料生产控制MRD 物料需求日期MSA 测量系统分析MVBns 非销售车制造验证MVBs 销售车制造验证NAO (通用)北美分部NBH 停止新业务OEM 主机客户PAD 生产装配文件PC&L 生产控制&物流PDT 产品开发小组PFMEA 潜在失效模式分析PPAP 生产件批准程序PPM 1)项目采购经理2)每百万件的产品缺陷数PPK 过程能力指数PQC 产品质量特性PR/R 问题报告及解决PSA潜在供应商评审QSA质量系统评审QTC工装报价能力RASIC 负责、批准、支持、通知、讨论RFQ 报价要求RPN 风险顺序数RPN Reduction Plan :降低RPN值计划SDE供应商开发工程师SFMEA 系统失效模式失效SMT 系统管理小组SOA 加速开始SOP 正式生产SOR 要求声明SPC 统计过程控制SPO (通用汽车)零件与服务分部SQ 供应商质量SQE 供应商质量工程师SQIP 供应商质量改进过程SSF 系统填充开始SSTS 分系统技术规范M Subcontractor:M分供方Team Feasibility Commitment 小组可行性承诺UG UG工程绘图造型系统VDP 车辆开发过程VLE 车辆平台负责人WWP 全球采购序号缩写英文原文解释1OTS overall tooling sample 用批量生产的工模器具制造出的样件2PVS Produkti ons -Versuchs - Serie批量试生产3TMA Trial Manufacturing Agreement试制协议4QSV Qualitaes-Sicherungs-Vereinbarung质量保证协议5BMG Bau-Muster-Genehmigung 产品工程样件性能检验认可B- Freigabe 采购认可67D- Freigabe 试制/0 批量的认可8P- Freigabe 计划认可9TL技术资料汇编10LH Laste nHeft 要求汇总书11Pflichte nheft 责任汇总书12ME Markt-Ei nfuehru ng 市场导入13MIS Man ageme nt In formatio ns-System管理信息系统14Nullserie 零批量15QPN Qualifizieru ngs-Programm Neuteile新零件质量提高计划16SOP Start-Of-Production 批量生产启动Stan dard Operat ing Procedure 标准操作程序17QSR质量体系要求18APQP Adava need part quality pla n高级产品质量计划19PPAP product part approval procedure生产件批准程序20QSA质量体系评审21MSA measureme nt system an alysis测量系统分析22FMEA失效模式及结果分析23SPC统计过程控制。

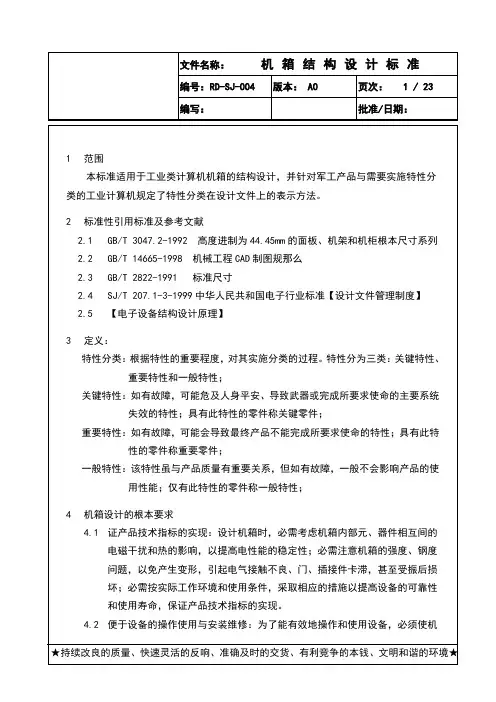

修正摘要1998年11月第一页,第一章增加了对QS-9000质量体系第二章-客户特殊要求的参考删除第27页删除第28页删除第29页为了加强对重要特性指示系统的理解,除以上主要修正外,还做了许多其他的更改1.0 适用范围本参考手册适用于:通用汽车图纸,产品及流程设计,加工与组立工程以及涉及加工,组立与经销通用汽车的供应商及通用汽车流程。

本手册为关键产品特性(KPCs)和相关重要控制特性(KCCs)的鉴别和文书制定了一个通用系统。

同时,本手册阐述了KPCs与KCCs通过通用汽车和供应商团体取得沟通的过程,从而确保产品的变差保持/控制在指定目标范围内。

关键特性指示系统同化了通用汽车对于重要特性鉴定的方法。

过去我们使用各类重要特性标志来交流质检及其记录的要求。

现在关键特性制定系统(KCDS)已生效,我们就用它来代替以往的那些方法和系统。

作为对通用汽车北美业务部供应商的附加要求,我们在质量系统要求QS-9000(第二章:客户特殊要求)中对关键特性指示系统参考手册作了详细的描述。

通用汽车北美业务部供应商必须至少每年确认一次他们所使用的重要特性指示系统参考手册是最新版本的。

2.0 目的使用关键特性指示系统参考手册的目的是经济地制造合格产品(硬件和软件)。

所有的产品及其制作流程均是用来加强产品的特性并且非常重要,需要被控制的。

然而,由于某些特性(我们称其为关键产品特性)的重大变化可能对产品的安全性造成影响,或违反地方政府法规,影响协调性以及功能性,需要我们采取额外的控制。

我们区分标准特性与特殊特性的理由有两个。

第一,如果我们对所有特性一视同仁的话,那些容易受到加工变化影响的特性就不能受到充分的关注和控制。

而把关注重心集中在重要特性上的话,我们可以对产品性能做出很大的改进,从而提升客户对产品的满意程度。

第二,如果我们对不是那么重要的特性采取严格控制的话,增加的仅仅是产品的成本而不是价值。

而如果把重心放在关键产品特性上的话,增加的成本最终会提升产品的价值。

GMS关键词中英文对照表Andon —暗灯系统APQP—Advanced Production Quality Plan,产品质量前期策划AS —Address System,地址系统ATT—Actual Takt Time,实际单件工时Audit —基于抽样来确定供方文件化的质量体系实施有效性的现场验证活动BIQ —Built In Quality,制造质量BOP —Bill Of Process工艺清单BOE—Bill Of Equipment工艺设备清单BPD —Business Plan Deployment,业务计划实施BPP—Best People Practices,最佳人员准则BPR —Business Plan Recompose,业务流程重组CI—Continuous Improvement,持续改进CIP—continuous Improvement Process,持续改进过程CARE —Customer Acceptance Review Evaluation,客户接收回顾评审CMA —Central Materiel Area,物料集中存放区(类似我们的临时存放区)CMM—Coordinate Measuring Machine,三坐标测量COMMWIP—Corrections,Overproduction, Material Flow,Motion,Waiting,Inventory,Processing,返修,过渡生产,物料内部运输距离长、多次分装,多余动作,等待,库存,过度加工7种浪费CPIP—The Current Product Improvement Process,现有产品改进程序CS —Contract Sign,合同签署CSO —Contract Sign Off,终止合同CT —Cycle Time,周期时间DFA —Design For Assembly,设计面向装配DFM —Design For Manufacturability,设计面向制造DFMEA—Design Failure Mode And Effects Analysis,设计失效模式和后果分析DPV—Defect Per Vehicle,每台车缺陷数DRL —Direct Run Loss,直行损失率DVT —Dynamic vehicle test,汽车动态测试EPS —Electronic Pull System,电子拉动系统ESCP —Employee Safety Concern Process,员工安全问题关注流程EWO —Engineering Work Order,工程工作指令E.T —Element Time,基本动作周期FIFO —First-in, First-out,先进先出FIVC —First Integration Complete,第一次完成综合FMEA —Failure Mode And Effects Analysis,失效模式和后果分析FMS—Flexible Manufacturing Systems,柔性制造系统FPC —Future Program Calibration,未来规划标准FPS —Fixed Position Stop,定点停FTA —Fault Tree Analysis,故障树分析FTQ —First Time Quality,一次下线合格率GCA —Global Customer Audit,全球客户评审。

在APQP手册中提到了产品特殊特性和过程特殊特性,但是在AIAG的其他手册中又出现有K PC和KCC,这些单词的相关英文如下:产品特殊特性-Product Special Characteristics过程特殊特性-Process Special Characteristics关键产品特性-Key Product Characteristics关键控制特性-Key Control CharacteristicsKPC是关键产品特性,KCC是关键控制特性产品特殊特性=关键产品特性过程特殊特性=关键控制特性KPC是产品特殊特性,如关键、重要尺寸,使产品本身所有的特性KCC是过程控制特性,如设备的过程参数或关键、重要工序过程参数(以下是我的理解,千万不要去背概念,要理解涵义:产品特殊特性- 产品图纸中有特殊或关键标示的符号,例如尺寸,材料,特性等过程特殊特性- 制造产品过程中的某些过程参数,如温度,液体浓度,气压等等关键产品特性- 对产品的功能安全等有直接影响的特性,会导致客户不满意关键控制特性- 这个听说得不多,顾名思义,控制特性的关键参数等一些要素吧)产品特殊特性可以理解为产品满足用户要求所具有的属性,如装配尺寸,强度,可靠性等,通常特指用户关注的内容。

过程特殊特性可以理解为在产品特性的实现过程中特殊过程参数,如为实现装配尺寸满足用户要求的车加工过程,通常车床转速和进给量就为过程特殊特性,如满足焊接强度要求的焊接电流等,其过程特性所对应的过程参数是指只在制造过程中可以监控到,而伴随着制造过程的结束而消失的过程特性。

过程特殊特性一定是与产品特殊特性相对应的,没有产品特殊特性就不会有过程特殊特性。

产品特性的来源主要为两个方面:一是用户的明确要求,如在尺寸上进行特殊标记(汽车零部件上多采用);二是通过FMEA分析重要度和RPN值较高,却没有较好的控制措施的产品固有性能。

关键产品特性:泛指会直接影响到产品性能的关键产品特性,通常对应重要度较高的产品固有性能,也可认为是QFD分析中用户最为关注的产品特性,会引发用户抱怨的产品特性。

自动喷水灭火系统《产品重点件或产品特征描绘填报表》填写指南1.一般要求:填报表应填写完好,不合用的项目在对应的记录表格中以斜杠画掉,记录填写应使用蓝色或黑色的钢笔或碳素笔填写,笔迹应清楚、规范。

填报的内容应真切并由填报方代表署名或盖印确认。

2.申报单位:应填写制造商的正确、合法名称,应与申请资料及公司注册文件一致。

3.产品名称 / 型号:按相应产品标准及认证规则中规定的名称和表示方式填写。

4.洒水喷头4.1构造和参数a.溅水盘:使用图纸和/ 或文字描绘溅水盘的尺寸、形状、齿数、标明的内容等。

b. 喷头体:使用图纸和/ 或文字描绘喷头本体的外形、孔口直径及允差、轭臂的形状、承载点的间距、接口螺纹、隐蔽罩的构造、装修盖的构造和焊接点数及地点等。

c. 密封构造:使用图纸和/ 或文字描绘喷头密封座的形状尺寸、密封元件的设置地点和种类(“ O”型橡胶圈;聚四氟乙烯垫圈;聚四氟乙烯覆膜弹簧垫片)。

d.构造说明图:随本表应附有每个规格产品的装置图( 必需时应附零件图 ),图纸幅面为A4 ,应采纳自动画图仪器绘制,图面整齐、清楚,尺寸标明清楚,切合国家制图标准的相关规定。

起码应包含有上述要求的信息。

图纸中所标示的信息应与“构造及参数”中所标示的信息一致!4.2原资料与重点配件a.玻璃球、易熔元件:应使用文字说明并在装置图中标示出喷头配用热敏感元件的名称、型号规格、公称动作温度等级、生产商的名称或商标、启用的时间。

b.材质:应使用文字说明并在装置图中标示出喷头体的材质(如黄铜 H59 ;铜合金 ZCuZn38 等)、溅水盘的材质(如黄铜 H62 ;铜合金 ZCuZn38 等)、密封座的材质(如黄铜H80 ;铜合金 ZCuZn38 等)。

5.湿式报警阀5.1构造和参数a.构造型式:使用图纸和/ 或文字描绘湿式报警阀阀体及阀瓣构造和形状、阀盖的地点、阀的连结方式;延缓器的形状、构造尺寸、工作原理;水力警铃的构造、形状等。

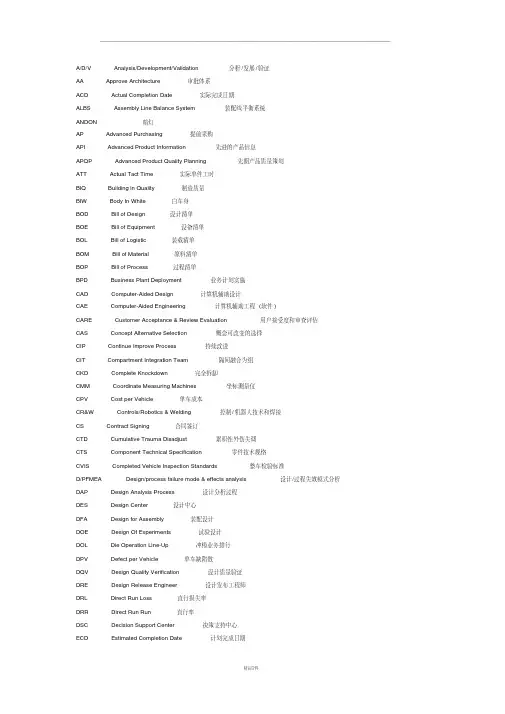

A/D/V Analysis/Development/Validation分析/发展/验证AA Approve Architecture审批体系ACD Actual Completion Date实际完成日期ALBS Assembly Line Balance System装配线平衡系统ANDON暗灯AP Advanced Purchasing提前采购API Advanced Product Information先进的产品信息APQP Advanced Product Quality Planning先期产品质量策划ATT Actual Tact Time实际单件工时BIQ Building in Quality制造质量BIW Body In White白车身BOD Bill of Design设计清单BOE Bill of Equipment设备清单BOL Bill of Logistic装载清单BOM Bill of Material原料清单BOP Bill of Process过程清单BPD Business Plant Deployment业务计划实施CAD Computer-Aided Design计算机辅助设计CAE Computer-Aided Engineering计算机辅助工程(软件)CARE Customer Acceptance & Review Evaluation用户接受度和审查评估CAS Concept Alternative Selection概念可改变的选择CIP Continue Improve Process持续改进CIT Compartment Integration Team隔间融合为组CKD Complete Knockdown完全拆缷CMM Coordinate Measuring Machines坐标测量仪CPV Cost per Vehicle单车成本CR&W Controls/Robotics & Welding控制/机器人技术和焊接CS Contract Signing合同签订CTD Cumulative Trauma Disadjust累积性外伤失调CTS Component Technical Specification零件技术规格CVIS Completed Vehicle Inspection Standards整车检验标准D/PFMEA Design/process failure mode & effects analysis设计/过程失效模式分析DAP Design Analysis Process设计分析过程DES Design Center设计中心DFA Design for Assembly装配设计DOE Design Of Experiments试验设计DOL Die Operation Line-Up冲模业务排行DPV Defect per Vehicle单车缺陷数DQV Design Quality Verification设计质量验证DRE Design Release Engineer设计发布工程师DRL Direct Run Loss直行损失率DRR Direct Run Run直行率DSC Decision Support Center决策支持中心ECD Estimated Completion Date计划完成日期EGM Engineering Group Manager工程组经理ELPO Electrode position Primer电极底漆ENG Engineering工程技术、工程学EOA End of Acceleration停止加速EPC&L Engineering Production Cntrol &Logistics工程生产控制和后勤EQF Early Quality Feedback 早期质量反馈EWO Engineering Work Order工程工作指令FA Final Approval最终认可FE Functional Evaluation功能评估FEDR Functional Evaluation Disposition Report功能评估部署报告FFF Free Form Fabrication自由形态制造FIN Financial金融的FL听FMEA Failure Mode and Effects Analysis失效形式及结果分析FPS Fixed Point Stop定点停FTP File Transfer Protocol文件传送协议FTQ First Time Quality一次送检合格率GA General Assembly总装GA Shop General Assembly Shop总装车间Paint Shop涂装车间Body Shop车身车间Press Shop冲压车间GCA Global Customer Audit全球顾客评审GD&T Geometric Dimensioning & Tolerancing几何尺寸及精度GDS Global Delivery Survey全球发运检查GM General Motors通用汽车GMAP GM Asia Pacific通用亚太GME General Motors Europe通用汽车欧洲GMIO General Motors International Operations通用汽车国际运作GMIQ General Motors Initial Quality通用汽车初始质量GMPTG General Motors Powertrain Group通用汽车动力组GMS Global Manufacturing System通用全球制造系统GP General Procedure通用程序GQTS Global Quality Tracking System全球质量跟踪系统GSB Global Strategy Board全球战略部HVAC Heating, Ventilation ,and Air Conditioning加热、通风及空调I/P Instrument Panel仪表板IC Initiate Charter初始租约ICD Interface Control Document界面控制文件IE Industrial Engineering工业工程IEMA International Export Market Analysis国际出口市场分析ILRS Indirect Labor Reporting System间接劳动报告系统IO International Operations国际业务IOM Inspection Operation Mathod检验操作方法IOS Inspection Operation Summary检验操作概要IPC International Product Center国际产品中心IPTV Incidents Per Thousand Vehicles每千辆车的故障率IQS Initial Quality Survey初始质量调查IR Incident Report事故报告ISP Integrated Scheduling Project综合计划ITP Integrated Training Process综合培训方法ITSD Interior Technical Specification Drawing内部技术规范图IUVA International Uniform Vehicle Audit国际统一车辆审核JES Job Element Sheet工作要素单JIS Job Issue Sheet工作要素单JIT Just in Time准时制JPH Job per hour每小时工作量KCC Key Control Characteristics关键控制特性KCDS Key Characteristics Designation System关键特性标识系统KPC Key product Characteristic关键产品特性LT Look at看MFD Metal Fabrication Division金属预制件区MFG Manufacturing Operations制造过程MIC Marketing Information Center市场信息中心MIE Manufacturing Integration Engineer制造综合工程师MKT Marketing营销MLBS Material Labor Balance System物化劳动平衡系统MMSTS Manufacturing Major Subsystem Technical Specifications制造重要子系统技术说明书MNG Manufacturing Engineering制造工程MPG Milford Proving Ground试验场MPI Master Process Index主程序索引MPL Master Parts List主零件列表MPS Material Planning System原料计划系统MRD Material Required Date物料需求日期MSDS Material Safery Data Sheets化学品安全数据单MSE Manufacturing System Engineer制造系统工程MSS Market Segment Specification市场分割规范MTBF Mean Time Between Failures平均故障时间MTS Manufacturing Technical Specification生产技术规范MVSS Motor Vehicle Safety Standards汽车发动机安全标准NAMA North American Market Analysis北美市场分析NAO North American Operations北美业务NAOC NAO Containerization NAO货柜运输NC Numerically Controlled用数字控制NOA Notice of Authorization授权书NSB NAO Strategy Board北美业务部OED Organization and Employee Development组织和员工发展OSH Occupational Safety & Health职业安全健康OSHA Occupational Safety & Health Act职业安全与健康法案OSHMS Occupational Safety & Health Management System职业安全健康管理体系OSHS Occupational Safety & Health Standards职业安全标准PA Production Achievement生产结果PAA Product Action Authorization产品临时授权PAC Performance Assessment Committee绩效评估委员会PACE Program Assessment and Control Environment项目评估和控制条件PAD Product Assembly Document产品装配文件PARTS Part Readiness Tracking System零件准备跟踪系统PC Problem Communication问题信息PCL Production Control and Logistics生产控制和支持PCM Process Control Manager工艺控制负责人PCR Problem Communication Report问题交流报告PDC Portfolio Development Center证券发展中心PDM Product Data Management产品资料管理PDS Product Description System产品说明系统PDT Product Development Team产品发展小组PED Production Engineering Department产品工程部PEP Product Evaluation Program产品评估程序PER Personnel人员PET Program Execution Team项目执行小组PGM Program Management项目管理PI People Involement人员参与PIMREP Project Incident Monitoring and Resolution Process事故方案跟踪和解决过程PLP Production Launch Process生产启动程序PMI Process Modeling Integration加工建模一体化PMM Program Manufacturing Manager项目制造经理PMR Product Manufacturability Requirements产品制造能要求PMT Product Management Team产品车管理小组POMS Production Order Management System产品指令管理小组POP Point of Purchase采购点PP Push - Pull推拉PPAP Production Part Approval Process生产零部件批准程序PPE个人防护用品PPH Problems Per Hundred百辆车缺陷数PPM Problems Per Million百万辆车缺陷数PPS Practical Problem Solving实际问题解决PR Performance Review绩效评估PR/R Problem Reporting and Resolution问题报告和解决PRTS Problem Resolution and Tracking System问题解决跟踪系统PSC Portfolio Strategy Council部长职务策略委员会PST Plant Support Team工厂支持小组PTO Primary Tryout第一次试验PTR Production Trial Run生产试运行PUR Purchasing采购PVD Production Vehicle Development生产汽车发展PVM Programmable Vehicle Model可设计的汽车模型QA Quality Audit质量评审QAP Quality Assessment Process质量评估过程QBC Quality Build Concern质量体系构建关系QC Quality Characteristic质量特性QCOS Quality Control Operation Sheets质量风险控制QE Quality Engineer质量工程师QET Quality Engineering Team质量工程小组QFD Quality Function Deployment质量功能配置QRD Quality, Reliability,andDurability质量、可靠性和耐久力QS Quality System质量体系QUA Quality质量RC Review Charter评估特许RCD Required Completion Date必须完成日期RFQ Request For Quotation报价请求RGM Reliability Growth Management可靠性增长小组RONA Return on Net Assets净资产评估RPO Regular Production Option正式产品选项RQA Routing Quality Assessment程序安排质量评定RT&TM Rigorous Tracking and Throughout Managment严格跟踪和全程管理SDC Strategic Decision Center战略决策中心SF Styling Freeze造型冻结SIL Single Issue List单一问题清单SIP Stansardized Inspection Process标准化检验过程SIU Summing It All Up电子求和结束SL System Layouts系统规划SLT Short Leading Team缩短制造周期SMARTSMBP Synchronous Math-Based Process理论同步过程SME Subject Matter Expert主题专家SMT Systems Management Team系统管理小组SNR坏路实验SOP Start of Production生产启动SOP Safe Operating Practice安全操作规程SOR Statement of Requirements技术要求SOS Standardization Operation Sheet标准化工作操作单SOW Statement of Work工作说明SPA Shipping Priority Audit发运优先级审计SPC Statistical Process Control统计过程控制SPE Surface and Prototype Engineering表面及原型工程SPO Service Parts Operations配件组织SPT Single Point Team专一任务小组______________________________________________________________________________________________________________SQA Supplier Quality Assurance供应商质量保证(供应商现场工程师)SQC Supplier Quality Control供方质量控制SQD Supplier Quality Development 供应方质量开发SQE Supplier Quality Engineer供方质量工程师SQIP Supplier Quality Improvement Process供应商质量改进程序SSF Start of System Fill系统填充SSLT Subsystem Leadership Team子系统领导组SSTS Subsystem Technical Specification技术参数子系统STD Standardization标准化STO Secondary Tryout二级试验SUI安全作业指导书SUW Standard Unit of Work标准工作单位SWE Simulated Work Environment模拟工作环境TAG Timing Analysis Group定时分析组TBD To Be Determined下决定TCS Traction Control System牵引控制系统TDC Technology Development Centre技术中心TDMF Text Data Management Facility文本数据管理设备TG Tooling工具TIMS Test Incident Management System试验事件管理系统TIR Test Incident Report试验事件报告TMIE Total Manufacturing Integration Engineer总的制造综合工程TOE Total Ownership Experience总的物主体验TPM Total Production Maintenance全员生产维护TSM Trade Study Methodology贸易研究方法TT Tact Time单件工时TVDE Total Vehicle Dimensional Engineer整车外型尺寸工程师TVIE Total Vehicle Integration Engineer整车综合工程师TWS Tire and Wheel System轮胎和车轮系统UAW United Auto Workers班组UCL Uniform Criteria List统一的标准表UDR Unverified Data Release未经核对的资料发布UPC Uniform Parts Classification统一零件分级VAE Vehicle Assembly Engineer车辆装配工程师VAPIR Vehicle & Progress Integration Review Team汽车发展综合评审小组VASTD Vehicle Assembly Standard Time Data汽车数据标准时间数据VCD Vehicle Chief Designer汽车首席设计师VCE Vehicle Chief Engineer汽车总工程师VCRI Validation Cross-Reference Index确认交叉引用索引VDP Vehicle Development Process汽车发展过程VDPP Vehicle Development Production Process汽车发展生产过程VDR Verified Data Release核实数据发布VDS Vehicle Description Summary汽车描述概要VDT Vehicle Development Team汽车发展组VDTO Vehicle Development Technical Operations汽车发展技术工作VEC Vehicle Engineering Center汽车工程中心VIE Vehicle Integration Engineer汽车综合工程师VIN Vehicle Identification Number车辆识别代码VIS Vehicle Information System汽车信息系统VLE Vehicle Line Executive总装线主管VLM Vehicle Launch Manager汽车创办经理VMRR Vehicle and Manufacturing Requirements Review汽车制造必要条件评审VOC Voice of Customer顾客的意见VOD Voice of Design设计意见VS Validation Station确认站VSAS Vehicle Synthesis,Analysis,and Simulation汽车综合、分析和仿真VSE Vehicle System Engineer汽车系统工程师VTS Vehicle Technical Specification汽车技术说明书WBBA Worldwide Benchmarking and Business Analysis全球基准和商业分析WOT Wide Open Throttle压制广泛开放WPO Work Place Organization工作场地布置WWP Worldwide Purchasing全球采购COMMWIP Correction纠错浪费Overproduction过量生产浪费Material Flow过度物料移动浪费Motion过度移动浪费Waiting 等待浪费Inventory过度库存浪费Processing过度加工浪费Welcome To Download !!!欢迎您的下载,资料仅供参考!。

KCDS关键品特性指定系统参考手册修正摘要1998年11月第一页,第一章增加了对QS-9000 质量体系第二章-客户特殊要求的参考-删除第27页删除第28页删除第29页为了加强对重要特性指示系统的理解,除以上主要修正外,还做了许多其他的更改1.0 适用范围本参考手册适用于:1. 通用汽车图纸,产品及流程设计,加工与组立工程以及2. 涉及加工,组立与经销通用汽车的供应商及通用汽车流程。

本手册为关键产品特性(KPCs)和相关重要控制特性(KCCs)的鉴别和文书制定了一个通用系统。

同时,本手册阐述了KPCs与KCCs通过通用汽车和供应商团体取得沟通的过程,从而确保产品的变差保持/控制在指定目标范围内。

关键特性指示系统同化了通用汽车对于重要特性鉴定的方法。

过去我们使用各类重要特性标志来交流质检及其记录的要求。

现在关键特性制定系统(KCDS)已生效,我们就用它来代替以往的那些方法和系统。

作为对通用汽车北美业务部供应商的附加要求,我们在质量系统要求QS-9000(第二章:客户特殊要求)中对关键特性指示系统参考手册作了详细的描述。

通用汽车北美业务部供应商必须至少每年确认一次他们所使用的重要特性指示系统参考手册是最新版本的。

2.0 目的使用关键特性指示系统参考手册的目的是经济地制造合格产品(硬件和软件)。

所有的产品及其制作流程均是用来加强产品的特性并且非常重要,需要被控制的。

然而,由于某些特性(我们称其为关键产品特性)的重大变化可能对产品的安全性造成影响,或违反地方政府法规,影响协调性以及功能性,需要我们采取额外的控制。

我们区分标准特性与特殊特性的理由有两个。

第一,如果我们对所有特性一视同仁的话,那些容易受到加工变化影响的特性就不能受到充分的关注和控制。

而把关注重心集中在重要特性上的话,我们可以对产品性能做出很大的改进,从而提升客户对产品的满意程度。

第二,如果我们对不是那么重要的特性采取严格控制的话,增加的仅仅是产品的成本而不是价值。

关于特殊特性和KPC、KCC的理解在APQP手册中提到了产品特殊特性和过程特殊特性,但是在AIAG的其他手册中又出现有KPC和KCC,这些单词的相关英文如下:产品特殊特性-Product Special Characteristics过程特殊特性-Process Special Characteristics关键产品特性-Key Product Characteristics关键控制特性-Key Control CharacteristicsKPC是关键产品特性,KCC是关键控制特性产品特殊特性=关键产品特性过程特殊特性=关键控制特性KPC是产品特殊特性,如关键、重要尺寸,使产品本身所有的特性KCC是过程控制特性,如设备的过程参数或关键、重要工序过程参数(以下是我的理解,千万不要去背概念,要理解涵义:产品特殊特性- 产品图纸中有特殊或关键标示的符号,例如尺寸,材料,特性等过程特殊特性- 制造产品过程中的某些过程参数,如温度,液体浓度,气压等等关键产品特性- 对产品的功能安全等有直接影响的特性,会导致客户不满意关键控制特性- 这个听说得不多,顾名思义,控制特性的关键参数等一些要素吧)产品特殊特性可以理解为产品满足用户要求所具有的属性,如装配尺寸,强度,可靠性等,通常特指用户关注的内容。

过程特殊特性可以理解为在产品特性的实现过程中特殊过程参数,如为实现装配尺寸满足用户要求的车加工过程,通常车床转速和进给量就为过程特殊特性,如满足焊接强度要求的焊接电流等,其过程特性所对应的过程参数是指只在制造过程中可以监控到,而伴随着制造过程的结束而消失的过程特性。

过程特殊特性一定是与产品特殊特性相对应的,没有产品特殊特性就不会有过程特殊特性。

产品特性的来源主要为两个方面:一是用户的明确要求,如在尺寸上进行特殊标记(汽车零部件上多采用);二是通过FMEA分析重要度和RPN值较高,却没有较好的控制措施的产品固有性能。

关键产品特性:泛指会直接影响到产品性能的关键产品特性,通常对应重要度较高的产品固有性能,也可认为是QFD分析中用户最为关注的产品特性,会引发用户抱怨的产品特性。

自主品牌开发中引入KCDS的实践:KCDS是英文Key Characteristic DesignationSystem的缩写,其含义就是关键特性标识系统,这一系统旨在统一整车厂和零部件供应商对于产品关键特性的识别和记录方法。

对客户来说,关键产品特性是非常重要的。

关键产品特性的重大变化可能对产品的安全性造成影响,或违反地方政府法规,或影响产品的功能性,这就需要我们采取额外的控制措施,关注于关键的少数的对产品的质量、可靠性和耐久性具有至关重要影响的特性、零部件和总成,以确保正确的设计意图得到满足,确保产品的变差保持或控制在指定目标范围内。

KCDS是国外汽车行业一个成熟的技术质量管理系统,对产品质量的保障和提升发挥了重要的作用。

KCDS适用于项目策划、产品/工艺设计、制造和装配程、产品发运等过程中,是围绕关键产品特性(KPC)与关键控制特性(KCC)而开展一系列的管理活动的总和,是关于关键特性的标识、传递、落实和监控的原则和规范,是整车厂与零部件供应链层面在特性管理全过程的沟通平台(如图1所示)。

KCDS的有效实施,可以确保产品设计的有效性、合理性、实用性,支持制造和/或装配过程中对变差的降低、保持与监控活动,对产品质量的提升具有明显的作用,从而获得更好的质量、可靠性和耐久性,经济地制造合格产品。

KCDS对如下要求统一了定义、记录、传达和控制关键产品特性(KPC)和关键控制特性(KCC)的方法。

● 与产品相关的特性,如:(1)安全、环保要求;(2)性能、结构的使用要求;(3)可靠性、使用寿命及互换性要求;(4)材料性能及处理规定;(5)尺寸、公差与配合、形状和位置公差及表面粗糙度要求;(6)外形、外观要求。

●与过程相关的特性,如:(1)过程参数;(2)过程稳定性;(3)特殊工艺要求;(4)质量水平;(5)清洁度要求;(6)焊接、铸、锻、铆等规定;(7)涂敷、包装、防护及储运等要求。

● 产品追溯性要求。

自动喷水灭火系统《产品关键件或产品特性描述填报表》填写指南1.一般要求:填报表应填写完整,不适用的项目在对应的记录表格中以斜杠画掉,记录填写应使用蓝色或黑色的钢笔或碳素笔填写,字迹应清晰、规范。

填报的内容应真实并由填报方代表签字或盖章确认。

2. 申报单位:应填写制造商的准确、合法名称,应与申请材料及企业注册文件一致。

3.产品名称/型号:按相应产品标准及认证规则中规定的名称和表示方式填写。

4.洒水喷头4.1 结构和参数a.溅水盘:使用图纸和/或文字描述溅水盘的尺寸、形状、齿数、标注的内容等。

b.喷头体:使用图纸和/或文字描述喷头本体的外形、孔口直径及允差、轭臂的形状、承载点的间距、接口螺纹、隐蔽罩的结构、装饰盖的结构和焊接点数及位置等。

c.密封结构:使用图纸和/或文字描述喷头密封座的形状尺寸、密封元件的设置位置和种类(“O”型橡胶圈;聚四氟乙烯垫圈;聚四氟乙烯覆膜弹簧垫片)。

d. 结构说明图:随本表应附有每个规格产品的装配图(必要时应附零件图),图纸幅面为A4,应采用自动绘图仪器绘制,图面整洁、清晰,尺寸标注清楚,符合国家制图标准的有关规定。

至少应包含有上述要求的信息。

图纸中所标示的信息应与“结构及参数”中所标示的信息一致!4.2 原材料与关键配件a.玻璃球、易熔元件:应使用文字说明并在装配图中标示出喷头配用热敏感元件的名称、型号规格、公称动作温度等级、生产商的名称或商标、启用的时间。

b.材质:应使用文字说明并在装配图中标示出喷头体的材质(如黄铜H59;铜合金ZCuZn38等)、溅水盘的材质(如黄铜H62;铜合金ZCuZn38等)、密封座的材质(如黄铜H80;铜合金ZCuZn38等)。

3.湿式报警阀5.1 结构和参数a.结构型式:使用图纸和/或文字描述湿式报警阀阀体及阀瓣结构和形状、阀盖的位置、阀的连接方式;延迟器的形状、结构尺寸、工作原理;水力警铃的结构、形状等。

b.阀座座圈直径:使用图纸和/或文字描述阀的座圈的内外直径。