渐开线圆柱齿轮精度GB10095

- 格式:pdf

- 大小:492.20 KB

- 文档页数:2

注:主传动齿轮或重要的传动,偏上限选择;辅助传动或一般传动,居中或偏下限选择。

表2各类机器所用齿轮传动的精度等级范围机器类别机器类别精度等级精度等级汽轮机金属切削机床航空发动机轻型汽车载重汽车3 ̄63 ̄84 ̄85 ̄87 ̄9拖拉机通用减速器锻压机床起重机农业机械6 ̄86 ̄86 ̄97 ̄108 ̄11表3常用精度等级齿轮的加工方法及应用范围精度等级5级(精密级)6级(高精度级)7级(比较高的精度级)8级(中等精度级)9级10级(低精度级)加工方法齿面最终精加工齿面粗糙度Ra/μm应用范围效率(%)③在周期性误差非常小的精密齿轮机床上展成加工精密磨齿。

大型齿轮用精密滚齿滚切后,再研磨或剃齿0.8在高精度的齿轮机床上展成加工精密磨齿或剃齿在高精度的齿轮机床上展成加工不淬火的齿轮推荐用高精度的刀具切制。

淬火的齿轮需要精加工(磨齿、剃齿、研磨、珩齿)精密的分度机构用齿轮;用于高速、并对运转平稳性和噪声有比较高的要求的齿轮;高速汽轮机用齿轮;8级或9级齿轮的标准齿轮①①用于在高速下平稳地回转,并要求有最高的效率和低噪声的齿轮;分度机构用齿轮;高速减速器的齿轮;飞机、汽车和机床中的重要齿轮②①用于高速、载荷小或反转的齿轮;机床的进给齿轮;需要运动有配合的齿轮;中速减速器的齿轮;飞机、汽车制造中的齿轮②①对精度没有特别要求的一般机械用齿轮;机床齿轮(分度机构除外);特别不重要的飞机、汽车拖拉机齿轮;起重机、农业机械、普通减速器用齿轮、用于对精度要求不高,并且在低速下工作的齿轮99(98.5)以上99(98.5)以上98(97.5)以上97(96.5)以上96(95)以上用展成法或仿型法加工用任意的方法加工不磨齿。

必要时剃齿或研磨不需要精加工12.5253.2 ̄6.31.600.8注:本表不属国家标准,仅供参考。

①Ⅱ组精度可以降低1级;②Ⅰ组精度可以降低1级;③括号内的效率是包括轴承损失的数值。

表4齿轮圆周速度与最低精度(Ⅱ组)的关系直齿斜齿(平行轴)最低精度Ⅱ组等级()ν≥1515>ν≥1010>ν≥66>ν≥22>ν≥3030>ν≥1515>ν≥1010>ν≥44>ν56789圆周速度ν/(m/s)注:本表不属国家标准,仅供参考。

各国齿轮精度等级对应关系表我国齿轮标准的演变JB179-60《圆柱齿轮传动公差》1960年由一机部颁布实施JB179-81《渐开线圆柱齿轮精度制》由一机部颁布,1981年1月1日实施JB179-83《渐开线圆柱齿轮精度》由一机部颁布,1983年7月1日实施,GB/T 10095-88《渐开线圆柱齿轮精度》〔以下简称:旧标准〕由国家技术监督局发布,1989年10月1日实施GB/T 10095《渐开线圆柱齿轮精度》〔以下简称:新标准〕由国家质量监督检验检疫总局发布2019年6月1日实施2. 新标准的主要内容2.1 GB/T 10095《渐开线圆柱齿轮精度》标准体系由标准的二部分第1部分GB/T 10095.1-2019 (等同采用了ISO 1328-1:2019)轮齿同侧齿面偏差的定义和允许值第2部分GB/T 10095.2-2019 (等同采用了ISO 1328-2:2019)径向综合偏差与径向跳动的定义和允许值和四个指导性技术文件《圆柱齿轮检验实施规范》组成。

第1部分GB/Z 18620.1-2019 (等同采用了ISO/TR 10064-1:1992)轮齿同侧齿面的检验第2部分GB/Z 18620.2-2019 (等同采用了ISO/TR 10064-2:1996)径向综合偏差、径向跳动、齿厚和侧隙的检验第3部分GB/Z 18620.3-2019 (等同采用了ISO/TR 10064-3:1996)齿轮坯、轴中心距和轴线平行度第4部分GB/Z 18620.4-2019 (等同采用了ISO/TR 10064-4:2019)表面结构和轮齿接触斑点的检验2.2 新标准体系的第1、第2二部分标准是采购方和供应方达成齿轮供需协议、评定和验收齿轮制造质量的技术标准,分为四个部分的《检验实施规范》是供设计、工艺、制造、检验等人员参考使用而制定的标准化指导性技术文件。

3. 新标准的特点3.1 仅对未经装配的单个齿轮的精度制作出规定,未包括齿轮副。

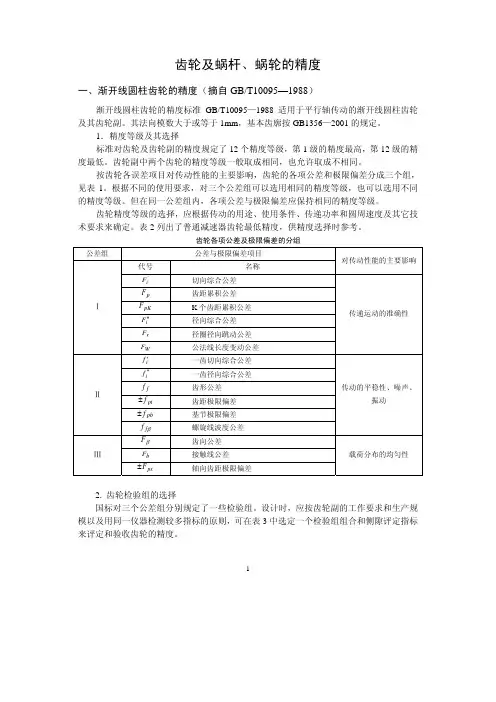

齿轮及蜗杆、蜗轮的精度一、渐开线圆柱齿轮的精度(摘自GB/T10095—1988)渐开线圆柱齿轮的精度标准GB/T10095—1988适用于平行轴传动的渐开线圆柱齿轮及其齿轮副。

其法向模数大于或等于1mm,基本齿廓按GB1356—2001的规定。

1.精度等级及其选择标准对齿轮及齿轮副的精度规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。

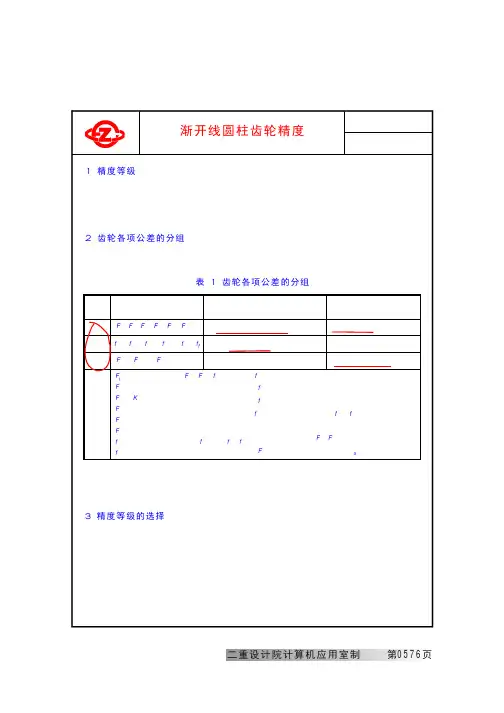

按齿轮各误差项目对传动性能的主要影响,齿轮的各项公差和极限偏差分成三个组,见表1。

根据不同的使用要求,对三个公差组可以选用相同的精度等级,也可以选用不同的精度等级。

但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

齿轮精度等级的选择,应根据传动的用途、使用条件、传递功率和圆周速度及其它技术要求来确定。

表2列出了普通减速器齿轮最低精度,供精度选择时参考。

齿轮各项公差及极限偏差的分组2. 齿轮检验组的选择国标对三个公差组分别规定了一些检验组。

设计时,应按齿轮副的工作要求和生产规模以及用同一仪器检测较多指标的原则,可在表3中选定一个检验组组合和侧隙评定指标来评定和验收齿轮的精度。

表2 普通减速器齿轮最低精度(摘自ZBJ19010—1988)表3 推荐的圆柱齿轮检验组组合及公差数值pb Wm s 置和大小确有保证时,则此齿轮副中单个齿轮的第Ⅲ公差组项目可不予考核。

3.齿轮副的检验与侧隙齿轮副的要求包括齿轮副的切向综合误差ic F '∆、齿轮副的一齿切向综合误差ic f '∆、齿轮副的接触斑点位置和大小以及侧隙要求,如上述四个方面要求均能满足,则此齿轮副即认为合格。

齿轮副的检验项目见表4。

表4 齿轮副的检验项目及公差数值齿轮副侧隙的要求用选择适当的齿厚极限偏差s E (或公法线平均长度极限偏差m W E )和中心距极限偏差±a f 来保证。

标准规定了14个齿厚极限偏差的代号,按偏差数值由小到大分别用C 、D 、E 、F 、G 、H 、J 、K 、L 、M 、N 、P 、R 、S 14个字母表示,每个字母所表示的偏差值是齿距极限偏差pt f 的若干个整数倍(见表5和图1)。