工业工程系列-双手并用法与程序图绘制

- 格式:pptx

- 大小:798.09 KB

- 文档页数:18

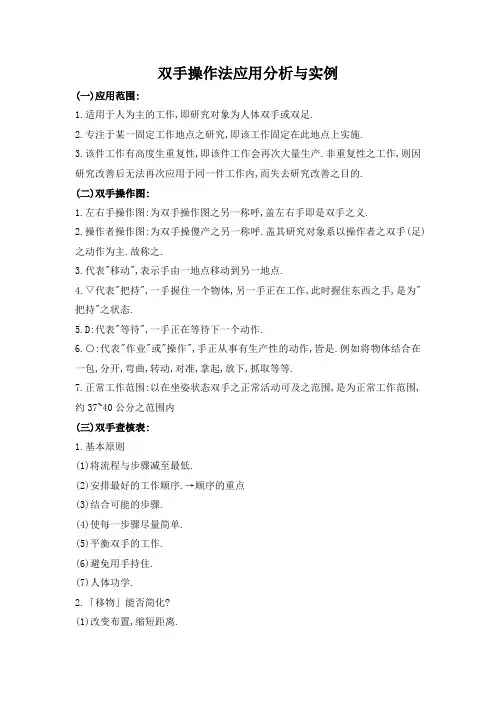

双手操作法应用分析与实例(一)应用范围:1.适用于人为主的工作,即研究对象为人体双手或双足.2.专注于某一固定工作地点之研究,即该工作固定在此地点上实施.3.该件工作有高度生重复性,即该件工作会再次大量生产.非重复性之工作,则因研究改善后无法再次应用于同一件工作内,而失去研究改善之目的.(二)双手操作图:1.左右手操作图:为双手操作图之另一称呼,盖左右手即是双手之义.2.操作者操作图:为双手操傻产之另一称呼.盖其研究对象系以操作者之双手(足)之动作为主.故称之.3.代表"移动",表示手由一地点移动到另一地点.4.▽代表"把持",一手握住一个物体,另一手正在工作,此时握住东西之手,是为"把持"之状态.5.D:代表"等待",一手正在等待下一个动作.6.○:代表"作业"或"操作",手正从事有生产性的动作,皆是.例如将物体结合在一包,分开,弯曲,转动,对准,拿起,放下,抓取等等.7.正常工作范围:以在坐姿状态双手之正常活动可及之范围,是为正常工作范围,约37~40公分之范围内(三)双手查核表:1.基本原则(1)将流程与步骤减至最低.(2)安排最好的工作顺序.→顺序的重点(3)结合可能的步骤.(4)使每一步骤尽量简单.(5)平衡双手的工作.(6)避免用手持住.(7)人体功学.2.「移物」能否简化?(1)改变布置,缩短距离.(2)改变移动方向.(3)移动连续避免暂停.3.「移物」能否删除?(1)因不需要而删除.(2)因改变工作顺序而删除.(3)因改变作业方式或设计而删除.(4)产品改流程化或自动化生产.(二)流程查核表1."工作物"流程查核表(1)基本原则a.减少制程数.b.安排最佳的顺序.c.使各制程尽可能经济化d.减少搬运.e.如果有利的话,设法合并制程.f.缩短移动距离.g.找出最经济的移动方法.h.制程上之存货降至最低.I.在最有利的位置使用最少的控制点.(2)考虑下列因素有无制程可以省略?a.不需要的制程(探讨:为何现在有?)b.使用新设备(探讨:为何目前使用此设备?)c.改变操作或储存的位置(探讨:为何目前在此位置?)d.改变工作顺序(探讨:为何使用目前的顺序?)e.改变产品设计(探讨:为何现在如此设计?)f.改变入厂材料的规格(探讨:为何目前所订的材料如此?)(3)有那些制程可以全并在一起?针对下列各点考虑,有无可能合并制程?a.工作场所﹑位置.b.设备.c.制造顺序.d.产品设计.e.原材料﹑物料之规格.(4)若重新安排制程,是否能使移动距离更缩短?(5)有那些制程能够更简化.2."工作人"流程查核表(1)基本原则a.尽可能删除不必要的步骤.b.合并步骤.c.缩短步骤.d.安排最佳的顺序.e.尽可能使各步骤经济化.(2)考虑下列因素有无操作可以省略﹑合并﹑缩短﹑简化?a.不需要操作.b.改变工作顺序.c.利用新设备或不同之设备.d.改变工厂布置,或重新编排设备.e.改变产品的形式?f.更深入地认识部份的工人.(3)考虑下列因素,有无移动可以被省略﹑合并﹑缩短﹑简化?a.废除某些操作.b.改变物品存放的场所.c.将某些操作移到其他较方便的制程中.d.改变工厂布置.e.改变设备.f.改变工作顺序.g.利用输送带(必须是经济的).(4)考虑下列因素,有何迟延可被省略﹑合并﹑缩短?a.改变工作顺序.b.改变工厂布置.c.使用新设备或不同设备.(5)有何计数或检验的工作能被省略﹑合并﹑缩短或简化.a.它们真的需要吗?它们能带来那些效果或情报?b.有无不必要的重复现象?c.这些工作由别人来做,是否更方便.d.在制程中,它们是否在最佳位置?e.能否使用抽样检验或统计控制?(6)有无制程可以变得更加安全?a.改变工作顺序.b.使用新的或不同的设备.c.改变工厂布置.。

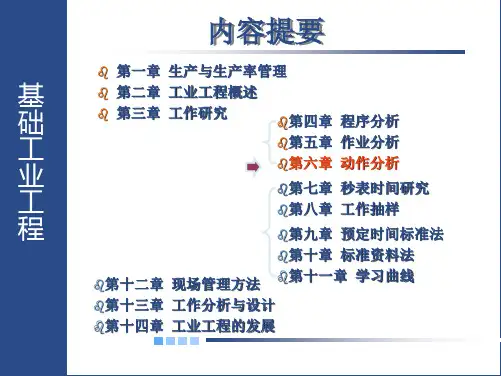

第五章 作业分析5.1 作业分析概述 5.1.1作业分析的基本概念作业分析是研究如何使工人的操作以及工人和机器的配合达到最经济和最有效的程度。

这种分析是研究一道工序、一个工作地的工人(一人或多人)使用机器或不使用机器的各个操作活动。

它与程序分析的区别是:程序分析是研究整个制造的运动过程,分析到工序为止;作业分析是研究一道工序的运动过程,分析到操作为止。

1.操作的定义和分类1)定义 指为实现一定目的而进行的独立完整的劳动活动,是加工工序或作业的再分解,同时操作也可以进一步分解为若干个动作。

2)分类 基本操作、辅助操作 2.作业分析的含义及目的 1)含义作业分析是指通过对以人为主的工序的详细研究,使作业者、作业对象、作业工具三者科学地组合、合理地布置和安排,达到工序结构合理,减轻劳动强度,减少作业的工时消耗、缩短整个作业的时间,以提高产品的质量和产量为目的而作的分析。

2)目的作业分析的总目的是提高工作效率,减轻操作疲劳,使操作者能高效、舒适的工作。

具体有以下几点:(1)使作业内结构合理,删除多余无效的操作,使操作最有效,总数最少; (2)使人和机器能很好的协调配合工作,充分发挥人和机器的效能; (3)改进操作方法和工作地布置,减轻操作者的疲劳。

3.作业分析的方法作业分析根据不同的调查目的,作业分析可分为人机作业分析、联合作业分析和双手作业分析三种。

(1)在使用机器的作业中用人机作业分析,研究人和机器在作业过程时间上的协调配合关系,尽量减少人和机器的空闲时间,使人和机器的效能得到充分发挥。

(2)在有多个操作者共同完成的作业中用联合作业分析,目的是为了发现空闲与等待的作业时间,使共同工作中的每一个作业人员的工作负荷趋于平衡,以获得更好的较低的人工成本。

减少周期(程)时间。

(3)在以手工作业为主的作业中用双手作业分析,研究双手的动作及其平衡,左、右手5.1作业分析概述 5.2人机作业分析 5.3联合作业分析 5.4双手作业分析本章学习要点 理解人机作业分析、双手作业分析、联合作业分析的定义及主要用途;掌握人机作业分析图、双手操作分析图、联合作业分析图的基本结构及分析改进重点。

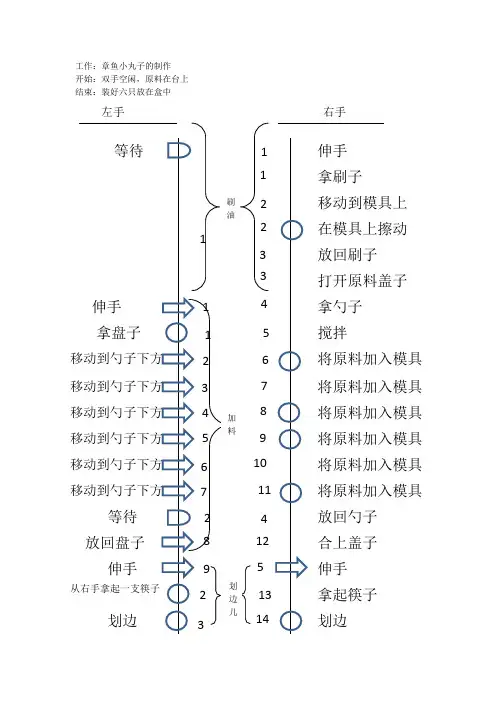

工作:章鱼小丸子的制作 开始:双手空闲,原料在台上 结束:装好六只放在盒中左手 右手等待伸手 拿刷子 移动到模具上 在模具上擦动 放回刷子 打开原料盖子 伸手 拿勺子 拿盘子搅拌移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方将原料加入模具 等待 放回勺子 放回盘子 合上盖子 伸手伸手 从右手拿起一支筷子拿起筷子 划边划边1 117 2 2 3 34 5 6 7 8 9 10 11 12 13 144 5 1 1 2 3 4 5 6 2 8 9 32 刷 油加料划边儿等待 等待 抵住丸子向下按丸子放回筷子放回筷子 等待伸手 拿起油缸从右手接油缸移到模具上方 拿起油刷 持住油缸从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动 放回油刷 接过油缸 放回拿起筷子 接起一支筷子持住筷子 向上微调丸子 将丸子向下按保持放回筷子放回筷子等待等待伸手15 16 1718 19 2021 22 23 24 1 3 6 7 2 8 910 1 3114 10 45 11112 2 6 13 5添油翻动翻 转拿起油缸从右手接油缺移到模具上方拿起油刷 等待从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动 放回油刷 接过油缸 放回拿起筷子 接起一支筷子 等待等待抵住丸子 向上挑动 等待 等待放回筷子 取盒子挑起丸子 移动到盒子上方 放入盒内左手右手26 27 28 2930 31 32 3334354 12 135 614 7 14615 7 8 8 16 17325添 油翻动装盒8 35 17 14 3 1 86改善后左手 右手 827 19 10 96 01打开原料盒子伸手 拿勺子 拿刷子 搅拌移动到模具 在模具上擦动 等待 伸手接勺子移动到勺子下方 将原料加入模具 移动到勺子下方 将原料加入模具 移动到勺子下方将原料加入模具1 1 1 1 22 2 2 13 345 63 4 5 6移动到勺子下方 将原料加入模具移动到勺子下方 将原料加入模具 移动到勺子下方将原料加入模具 放回盘子 放回勺子 伸手伸手 从右手拿起一支筷子拿起筷子 划边 划边 加热 加热 抵住丸子向下按丸子加热伸手拿油缸伸手移动到模具上方从油缸中拿起油刷 持有油缸从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动放回油缸 放回油刷 拿起筷子 接起一支筷子持住筷子 向上微调丸子 将丸子向下按保持放回筷子放回筷子加热加热9 7 8 9 10 11 12 14 15 16 1718 19 4 5 6 7 8 1 23 4 7 8 10 11 13 12 13 14 15 163 4 5 6 1 2 34 5伸手拿油缸伸手移动到模具上方从油缸中拿起油刷 持有油缸从油缸中蘸取油料 在丸子上方抖动 从油缸中蘸取油料 在丸子上方抖动放回油缸 放回油刷 加热加热抵住丸子 向上挑动加热加热放回筷子取盒子挑起丸子 移动到盒子上方放入盒内背景 目的 对象 方法 现状分析 优化过程 优化结果 成果 感想结论背景:目的:此次调查的目的有两个一是对二食堂负一楼的章鱼小丸子的制作过程进行优化 二是希望通过实践加深平日对工业工程的 对象:20 21 22 23 2425 26 10 279 5 617 18 19 7 8 67 8 9方法:由于此次调查中,章鱼小丸子的制作主要涉及作业者的双手,所以我们主要采用了双手作业分析来研究。

基础工业工程实验指导书(完整版)————————————————————————————————作者:————————————————————————————————日期:实验1 流程程序分析一、实验目的1、学会用程序分析符号、记录并绘制某产品(或零件、服务)的流程程序图。

2、学会用“5W1H”分析(完成了什么?何处做?何时做?由谁做?如何做?为什么要这样做?)技术发掘问题,用“ECRS”原则来改进程序.二、实验说明1、流程程序分析是以产品或零件的加工全过程为对象,运用程序分析技巧对整个流程程序中的操作、搬运、贮存、检验、暂存五个方面加以记录和考查、分析。

流程程序分析是对生产现场的宏观分析,但它比工艺流程更具体、内容更详细,用途更广泛。

2、运用“5W1H"提问技术,对“操作"、“搬运”、“贮存”、“检验”、“暂存”五个方面进行考查、逐项提问,从而达到考查、分析、发掘问题的目的。

3、在发掘问题的基础上,应用取消、合并、重排、简化四大原则来建立新的程序。

三、实验器材电子天平、电子秒表、计算器、胶带台、胶带、胶水、记录板、A4纸、包装纸、物流箱等。

四、实验分组5~6人一组,1人模拟顾客,1人模拟邮局业务员,1人使用记录板记录,1人使用电子秒表测时,其他人认真观察,做些辅助工作。

五、实验内容及步骤本实验模拟邮局邮包发送流程,可参考下列流程进行:(1)顾客到达。

(流程分析起点);(2)询问业务;(3)等待顾客填单;(4)从顾客手中接邮包和填好的包裹单;(5)包装邮寄物;(6)称重;(7)使用计算器计算邮资;(2元起价,含200克,200克以上按1分/克计算邮资)(8)向顾客收取邮资;(9)登帐(实为计算机操作,这里用手工记账代替);(10)贴包裹单;(11)贴邮票;(12)将包裹放入邮件暂存箱;(13)把包裹单第二联交顾客;(14)顾客离开,服务结束。

实验时,先模拟1~2遍,然后负责记录的同学使用流程图符号记录“邮局业务员”的实际工作流程,绘制流程程序分析简图.同时记录时间和移动距离等参考数据。

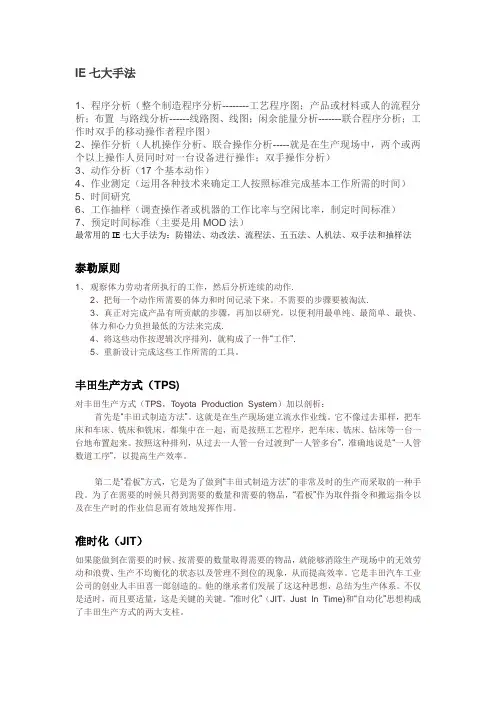

IE七大手法1、程序分析(整个制造程序分析--------工艺程序图;产品或材料或人的流程分析;布置与路线分析------线路图、线图;闲余能量分析-------联合程序分析;工作时双手的移动操作者程序图)2、操作分析(人机操作分析、联合操作分析-----就是在生产现场中,两个或两个以上操作人员同时对一台设备进行操作;双手操作分析)3、动作分析(17个基本动作)4、作业测定(运用各种技术来确定工人按照标准完成基本工作所需的时间)5、时间研究6、工作抽样(调查操作者或机器的工作比率与空闲比率,制定时间标准)7、预定时间标准(主要是用MOD法)最常用的IE七大手法为:防错法、动改法、流程法、五五法、人机法、双手法和抽样法泰勒原则1、观察体力劳动者所执行的工作,然后分析连续的动作.2、把每一个动作所需要的体力和时间记录下来。

不需要的步骤要被淘汰.3、真正对完成产品有所贡献的步骤,再加以研究,以便利用最单纯、最简单、最快、体力和心力负担最低的方法来完成.4、将这些动作按逻辑次序排列,就构成了一件“工作”.5、重新设计完成这些工作所需的工具。

丰田生产方式(TPS)对丰田生产方式(TPS,T oyota Production System)加以剖析:首先是“丰田式制造方法”。

这就是在生产现场建立流水作业线。

它不像过去那样,把车床和车床、铣床和铣床,都集中在一起,而是按照工艺程序,把车床、铣床、钻床等一台一台地布置起来。

按照这种排列,从过去一人管一台过渡到“一人管多台”,准确地说是“一人管数道工序”,以提高生产效率。

第二是“看板”方式,它是为了做到“丰田式制造方法”的非常及时的生产而采取的一种手段。

为了在需要的时候只得到需要的数量和需要的物品,“看板”作为取件指令和搬运指令以及在生产时的作业信息而有效地发挥作用。

准时化(JIT)如果能做到在需要的时候、按需要的数量取得需要的物品,就能够消除生产现场中的无效劳动和浪费、生产不均衡化的状态以及管理不到位的现象,从而提高效率。