费托合成油品脱酸和含氧化合物过程模拟

- 格式:pdf

- 大小:302.11 KB

- 文档页数:4

费托合成(F-T)综述综述F-T合成的基本原料为合成⽓,即CO和H2。

F-T合成⼯艺中合成⽓来源主要有煤、天然⽓和⽣物质。

以煤为原料,通过加⼊⽓化剂,在⾼温条件下将煤在⽓化炉中⽓化,然后制成合成⽓(H2+CO),接着通过催化剂作⽤将合成⽓转化成烃类燃料、醇类燃料和化学品的过程便是煤的间接液化技术。

煤间接液化⼯艺主要有:Fischer-Tropsch ⼯艺和莫⽐尔(Mobil)⼯艺。

典型的Fischer-Tropsch⼯艺指将由煤⽓化后得到的粗合成⽓经脱硫、脱氧净化后,根据使⽤的F-T合成反应器,调整合成⽓的H2/CO ⽐,在反应器中通过合成⽓与固体催化剂作⽤合成出混合烃类和含氧化合物,最后将得到的合成品经过产品的精制改制加⼯成汽油、柴油、航空煤油、⽯蜡等成品。

F-T合成早已实现⼯业化⽣产,早在⼆战期间,德国的初产品⽣产能⼒已到达每年66万吨[1] (Andrei Y Khodakov, Wei Chu, Pascal Fongarland. Chem. Rev. Advances in the Development of Novel Cobalt Fischer?Tropsch Catalysts for Synthesis of Long-Chain Hydrocarbons and Clean Fuels. 2007, 107, 1692?1744 )。

⼆战之后,由于⽯油的迅述兴起,间接液化技术⼀度处于停滞状态。

期间,南⾮由于种族隔离制度⽽被“禁油”,不得不⼤⼒发展煤间接液化技术。

但是随着70年代⽯油危机的出现,间接液化技术再次受到强烈关注。

同时,由间接液化出来的合成液体燃料相⽐由原油得到的燃料产品具有更低的硫含量及芳烃化合物[1],更加环保。

80年代后,国际上,⼀些⼤的⽯油公司开始投资研发GTL相关技术和⼯艺[1]。

⽬前南⾮建有3座间接液化⼚。

马来西亚(Shell公司)和新西兰(Mobil 公司)各建有⼀座天然⽓基间接液化⼚。

非均相类Fenton体系催化氧化脱除模拟汽油中噻吩田亚杰;姚月;支岩辉;吕树祥【摘要】以Fe元素作为主要金属组分,γ-Al2O3为载体,制备负载不同第二金属组分的XO-Fe2O3/γ-Al2O3双金属催化剂(X为La,Ce,Co,Cu),采用XRD、SEM、氮气吸附-脱附等手段对催化剂进行表征;以H2O2为氧化剂,噻吩为模型硫化物,将含噻吩的正辛烷作为模拟汽油,研究非均相类Fenton试剂催化氧化脱硫过程,考察催化剂中金属元素种类、n(H2O2)/n(S)、催化剂用量等对氧化脱除噻吩效果的影响.结果表明:Fe2O3/γ-Al2O3具有一定的催化H2O2氧化脱硫活性,非均相类Fenton试剂可以催化H2O2产生·OH;在Fe2O3/γ-Al2 O3中掺杂少量其它金属可以改变其催化活性,其中以加入Cu后的催化剂活性最高,Cu起到了催化剂助剂的作用,催化剂呈现明显的介孔性质;对于30 mL噻吩质量分数为526μg/g的模拟汽油,以CuO-Fe2O3/γ-Al2O3为催化剂,在反应温度333 K、催化剂加入量0.2g、n(H2O2)/n(S)=7.40、反应时间120 min的条件下,噻吩脱除率达到95.3%以上,有效硫质量分数降至9.4μg/g,达到超深度脱硫效果.【期刊名称】《石油炼制与化工》【年(卷),期】2015(046)004【总页数】6页(P16-21)【关键词】非均相类Fenton体系;催化氧化;汽油;过氧化氢;噻吩【作者】田亚杰;姚月;支岩辉;吕树祥【作者单位】天津科技大学材料科学与化学工程学院,天津300457;天津科技大学材料科学与化学工程学院,天津300457;天津科技大学材料科学与化学工程学院,天津300457;天津科技大学材料科学与化学工程学院,天津300457【正文语种】中文汽油中含硫化合物主要为硫醇、硫醚、二硫化物及噻吩类含硫化合物。

目前,加氢脱硫是已实现工业化的主要脱硫方式[1]。

费托合成工艺流程费托合成是一种合成燃料的工艺,该工艺通过加氢反应使废物转化为可再生燃料。

下面是费托合成的工艺流程。

首先,准备废物和催化剂。

常用的废物包括植物秸秆、木屑、农作物残渣等,催化剂通常使用铁、钴或镍等金属,以及一些助剂如硅酸盐和钾。

接下来,将废物经过预处理。

预处理包括粉碎和干燥。

粉碎可以增加废物的比表面积和可溶性,从而增加反应效率。

干燥可以去除废物中的水分,以防止水分对反应的影响。

然后,将预处理后的废物与催化剂一起投入到反应器中。

反应器是一个密闭的容器,内部设置有一系列的加热管,以提供反应温度。

同时,反应器中加入一定的氢气用于反应。

在反应器中,废物首先经过热解和脱氧反应。

热解是指通过高温将废物分解为气体和液体,同时释放出一些有机化合物。

脱氧反应是指将废物中的氧元素移除,从而将废物转化为纯碳和纯氢。

随后,废物中的纯碳和纯氢与氢气进行加氢反应。

加氢反应是指将废物中的碳氢化合物与氢气反应,生成燃料。

在反应中,催化剂起到催化作用,促使反应的进行。

最后,反应结束后,将反应产物进行冷却和分离。

冷却可以将产物从高温转化为室温,分离可以将产物中的不同组分进行分离。

常见的产物分离方法包括蒸馏、萃取和过滤等。

通过上述的费托合成工艺流程,废物可以转化为可再生燃料。

这种燃料具有高效能和低排放的特点,在环保和能源领域具有广泛的应用前景。

同时,费托合成也实现了对废物资源的有效利用,减少了废物对环境的污染和占用的土地资源。

费托合成工艺流程具有较高的技术复杂度和投资成本,但随着技术的不断进步和工艺的改进,其经济性和可行性逐渐提升。

未来,费托合成有望成为一种重要的可再生能源生产技术,为社会的可持续发展做出贡献。

费托合成a-烯姪脱除含氧化合物方法的研究进展何金学,石好亮,安良成(国家能源集团宁夏煤业有限责任公司煤炭工业技术研究院,宁夏银川750411)摘要:综述了a-烯炷脱除含氧化合物方法的最新研究进展。

目前主要的脱除方法有化学脱除、物理吸附、加氢法、溶剂萃取和精憎等。

通过对比几种方法的优缺点得出:精憎法和物理吸附方法为最佳的脱除方法,含氧化合物脱除率高达99.995%。

同时,指出了脱氧方法的不足以及其发展趋势。

关键词:费托合成,a-烯桂,含氧化合物,脱除中图分类号:TQ028.3Research Progress of Removal Method for Oxygenates from Fischer-Tropsch ReactionHE Jin-xue,SHI Hao-liang,AN Liang—cheng(Institute of Coal Chemical Industry Technology CHN Energy Ningxia Coal Industry Co.,LTD.,Yinchuan750411,Ningxia,China)Abstract:The latest research progress of the removal method for oxygenates from a-olefins was reviewed.At present,the main removal methods include chemical removal,physical adsorption,hydrogenation,solvent extraction and rectifica tion.The best removal methods concluded that the recti fication and the physical adsorption by comparing the advantages and disadvantages of several methods,and the oxygen removal rate is as high as99.995%.At the same time,this paper pointed out the shortcomings of the deoxidation method and its development trend.Key words:Fischer-Tropsch reaction,a-olefins,oxygenates,removala-烯桂是聚乙烯共聚单体、表面活性剂、增塑剂、防锈剂、合成润滑油、润滑油添加剂和精细化学品等石油化工的重要原料。

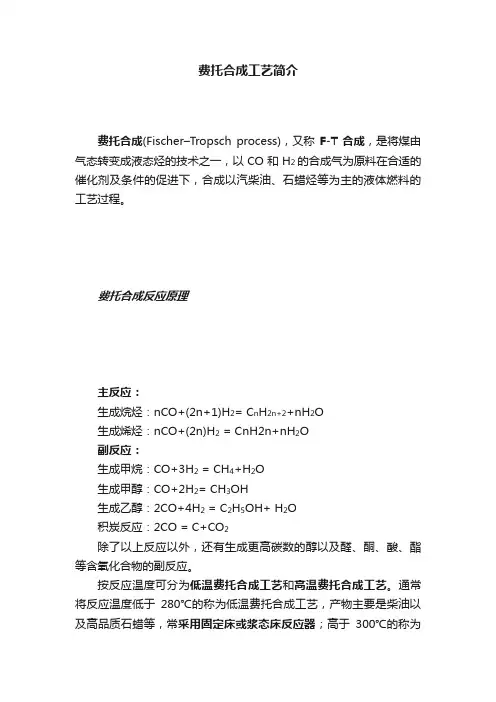

费托合成工艺简介费托合成(Fischer–Tropsch process),又称F-T合成,是将煤由气态转变成液态烃的技术之一,以CO和H2的合成气为原料在合适的催化剂及条件的促进下,合成以汽柴油、石蜡烃等为主的液体燃料的工艺过程。

费托合成反应原理主反应:生成烷烃:nCO+(2n+1)H2= C n H2n+2+nH2O生成烯烃:nCO+(2n)H2 = CnH2n+nH2O副反应:生成甲烷:CO+3H2 = CH4+H2O生成甲醇:CO+2H2= CH3OH生成乙醇:2CO+4H2 = C2H5OH+ H2O积炭反应:2CO = C+CO2除了以上反应以外,还有生成更高碳数的醇以及醛、酮、酸、酯等含氧化合物的副反应。

按反应温度可分为低温费托合成工艺和高温费托合成工艺。

通常将反应温度低于280℃的称为低温费托合成工艺,产物主要是柴油以及高品质石蜡等,常采用固定床或浆态床反应器;高于300℃的称为高温费托合成工艺,产物主要是汽油、柴油、含氧有机化学品和烯烃,常采用流化床(循环流化床、固定流化床)反应器。

低温费托合成工艺产品相对来说比较单一,产品以柴油为主,占到75%左右。

其余为石脑油、液化气和部分高品质石蜡。

高温费托合成工艺产品种类更加多样化,不但有汽油、柴油、溶剂油,还有烯烃、烷烃、含氧化合物等,其中烯烃含量能达到40%左右,且以直链烯烃为主,这些产品的附加值比较高。

几种常见的费托合成反应器1固定床反应器(Arge反应器)固定床反应器首先由鲁尔化学(Ruhrchemir)和鲁奇(Lurge)两家公司合作开发而成,简称Arge反应器。

1955年第一个商业化Arge反应器在南非建成投产。

反应器直径3米,由2052根管子组成,管内径5厘米,长12米,体积40m3,管外为沸腾水,通过水的蒸发移走管内的反应热,产生蒸汽。

管内装填了挤出式铁催化剂。

通常多管固定床反应器的径向温差为大约2~4°C。

轴向温度差为15~20°C。

![一种脱除费托合成轻油中含氧化合物的方法[发明专利]](https://uimg.taocdn.com/6203c9f5c281e53a5902ff3e.webp)

专利名称:一种脱除费托合成轻油中含氧化合物的方法专利类型:发明专利

发明人:刘欢,邹琥,史军军,李林玥,葸雷

申请号:CN201911047255.2

申请日:20191030

公开号:CN112745908A

公开日:

20210504

专利内容由知识产权出版社提供

摘要:本发明涉及一种脱除费托合成轻油中含氧化合物的方法。

该方法包括液液萃取、水洗和溶剂回收,其中液液萃取采用的萃取溶剂为甘醇类化合物、酰胺类化合物、吡咯烷酮类化合物或砜类化合物。

本发明的方法采用的萃取溶剂对含氧化合物选择性高、稳定性好、且与费托合成轻油密度差大,该方法对含氧化合物的脱除效果好、易于操作且溶剂回收效率高。

申请人:中国石油化工股份有限公司,中国石油化工股份有限公司石油化工科学研究院

地址:100728 北京市朝阳区朝阳门北大街22号

国籍:CN

代理机构:北京英创嘉友知识产权代理事务所(普通合伙)

代理人:周建秋

更多信息请下载全文后查看。

叙述费托法合成油的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!叙述费托法合成油的工艺流程一、准备工作阶段。

在进行费托法合成油之前,需要进行一系列准备工作。

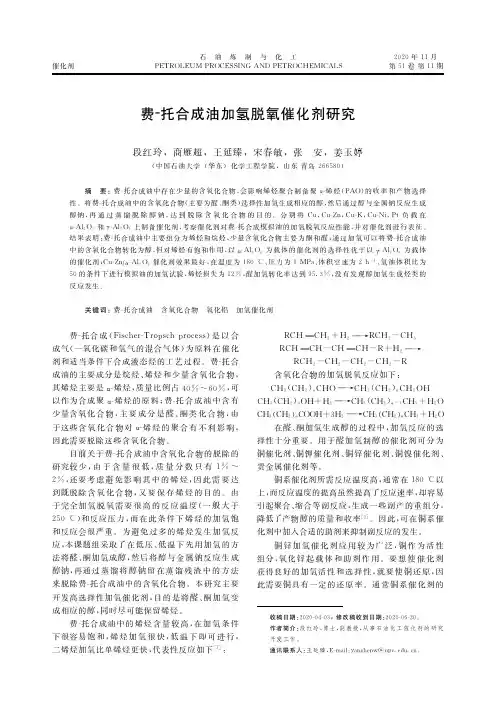

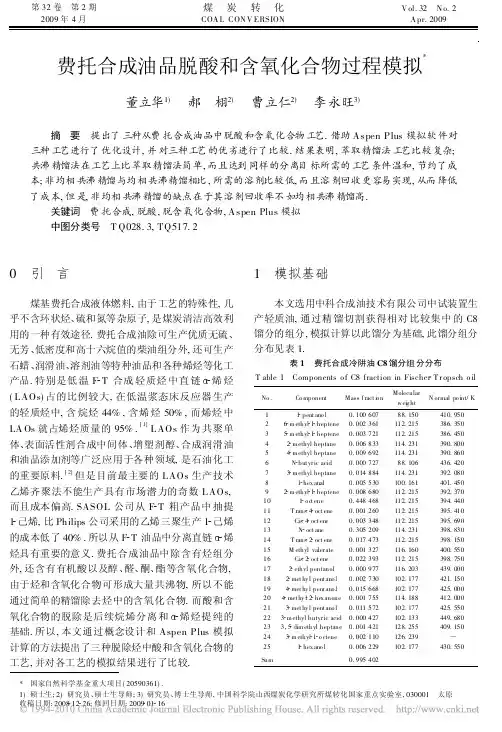

第32卷 第2期2009年4月煤炭转化COA L CON V ERSIONV ol.32 N o.2A pr.2009*国家自然科学基金重大项目(20590361).1)硕士生;2)研究员、硕士生导师;3)研究员、博士生导师,中国科学院山西煤炭化学研究所煤转化国家重点实验室,030001 太原收稿日期:2008 12 26;修回日期:2009 01 16费托合成油品脱酸和含氧化合物过程模拟*董立华1) 郝 栩2) 曹立仁2) 李永旺3)摘 要 提出了三种从费托合成油品中脱酸和含氧化合物工艺.借助Aspen Plus 模拟软件对三种工艺进行了优化设计,并对三种工艺的优劣进行了比较.结果表明,萃取精馏法工艺比较复杂;共沸精馏法在工艺上比萃取精馏法简单,而且达到同样的分离目标所需的工艺条件温和,节约了成本;非均相共沸精馏与均相共沸精馏相比,所需的溶剂比较低,而且溶剂回收更容易实现,从而降低了成本,但是,非均相共沸精馏的缺点在于其溶剂回收率不如均相共沸精馏高.关键词 费托合成,脱酸,脱含氧化合物,Aspen Plus 模拟中图分类号 T Q028.3,TQ517.20 引 言煤基费托合成液体燃料,由于工艺的特殊性,几乎不含环状烃、硫和氮等杂原子,是煤炭清洁高效利用的一种有效途径.费托合成油除可生产优质无硫、无芳、低密度和高十六烷值的柴油组分外,还可生产石蜡、润滑油、溶剂油等特种油品和各种烯烃等化工产品.特别是低温F T 合成轻质烃中直链 烯烃(LAOs)占的比例较大,在低温浆态床反应器生产的轻质烃中,含烷烃44%,含烯烃50%,而烯烃中LA Os 就占烯烃质量的95%.[1]LAOs 作为共聚单体、表面活性剂合成中间体、增塑剂醇、合成润滑油和油品添加剂等广泛应用于各种领域,是石油化工的重要原料.[2]但是目前最主要的LAOs 生产技术乙烯齐聚法不能生产具有市场潜力的奇数LAOs,而且成本偏高.SASOL 公司从F T 粗产品中抽提1 己烯,比Philips 公司采用的乙烯三聚生产1 己烯的成本低了40%.所以从F T 油品中分离直链 烯烃具有重要的意义.费托合成油品中除含有烃组分外,还含有有机酸以及醇、醛、酮、酯等含氧化合物,由于烃和含氧化合物可形成大量共沸物,所以不能通过简单的精馏除去烃中的含氧化合物.而酸和含氧化合物的脱除是后续烷烯分离和 烯烃提纯的基础.所以,本文通过概念设计和Aspen Plus 模拟计算的方法提出了三种脱除烃中酸和含氧化合物的工艺,并对各工艺的模拟结果进行了比较.1 模拟基础本文选用中科合成油技术有限公司中试装置生产轻质油,通过精馏切割获得相对比较集中的C8馏分的组分,模拟计算以此馏分为基础,此馏分组分分布见表1.表1 费托合成冷阱油C8馏分组分分布T able 1 Components o f C8fraction in Fischer T r opsch o ilNo.Co mponent Mass f ract i o n Molecular wei g ht N ormal po i nt/K11 pent ano l 0.10060788.150410.95026 m ethyl 1 heptene 0.002361112.215386.35035 m ethyl 1 heptene 0.003721112.215386.45042 m ethyl heptane 0.006833114.231390.80054 m ethyl heptane 0.009692114.231390.8606N but yric acid 0.00072788.106436.42073 m ethyl heptane0.014884114.231392.08081 hex anal 0.005530100.161401.45092 m ethyl 1 heptene0.008680112.215392.370101 o c t ene 0.448468112.215394.44011T rans 4 oct ene 0.001260112.215395.41012Cis 4 oct ene 0.003348112.215395.69013N oct ane 0.305209114.231398.83014T rans 2 oct ene 0.017473112.215398.15015M ethyl valerate 0.001327116.160400.55016Cis 2 oct ene 0.022393112.215398.750172 ethyl pentanol 0.000977116.203439.000182 met hy l pent ano l 0.002730102.177421.150194 met hy l pent ano l 0.015668102.177425.000204 met hy l 2 he x anone 0.001755114.188412.000213 met hy l pent ano l 0.011572102.177425.550223 m ethyl butyric acid 0.000427102.133449.680233,5 dim ethyl heptane 0.001421128.255409.150243 m ethyl 1 o ctene0.002110126.239 251 hex ano l0.006229102.177430.550Sum0.995402萃取精馏塔、溶剂回收塔和共沸精馏塔均选用Aspen Plus 的RadFrac 模块,热力学模型选用U ni fac Dortm und [3,4]模型.进料组成见表1,进料量为1kg/h,进料状态为泡点进料.2 模拟结果2.1 萃取精馏法利用烃和含氧化合物极性的差异,以N 甲基吡咯烷酮(NMP)为萃取剂,将烃和含氧化合物分离.由于有机酸无法和萃取剂分开,如果同时用NM P 脱除酸和含氧化合物,会使溶剂回收变得困难,所以,用萃取精馏法脱酸和含氧化合物时,酸的脱除和含氧化合物的脱除在两个不同的单元中完成.酸的脱除采用碳酸钾洗的方法,在搅拌釜中进行.笔者完成了这部分实验工作,结果表明:采用浓度25%~30%的碳酸钾水溶液在常温常压和300r/m in,反应时间为2h,碳酸钾按照费托合成油品酸值计算所需量加入的条件下,可以将冷阱油酸值脱除到合适的范围(0.1mg KOH /g 以下),实验结果和计算结果吻合较好.图1给出了1500g 冷阱油与不同量浓度为25%的碳酸钾水溶液,在常温常压和300r/min,反应2h 下的酸值与计算值的比较.图1 酸值随碳酸钾量的变化Fig.1 Change of acid value with mass of potassium carbonate经碳酸钾洗脱除了酸的C8馏分再经萃取精馏单元(见图2)脱除含氧化合物.图2 萃取精馏法脱除含氧化合物流程F ig.2 Pro cess flow diag ram fo r r emov ing ox yg enatesby ex tractive distillatio n1 E xtractive column;2 S olvent recoverycolum n;3 M ixer原料和萃取剂入萃取精馏塔(模块1),烃从精馏塔塔顶出,含氧化合物和萃取剂从精馏塔塔釜入溶剂回收塔(模块2),含氧化合物从回收塔塔顶出,萃取剂从回收塔塔釜出,经补充萃取剂后返回萃取精馏塔,循环使用.本文利用Aspen Plus 灵敏度分析功能对各操作单元进行了参数优化,参数优化和模拟计算结果见表2和表3.表2 萃取精馏法各单元操作参数优化结果T able 2 Results of parameters o ptimization for allunits in ex tr act ive distillationM odu le Nu mber of theoretical platesReflux ratio Solven t feed ratioFeed stage Feed S olvent 16042469260129表3 萃取精馏法模拟计算结果T able 3 Simulation results of ex tr active distillationComponent Recovery C om ponent Removing rates 1 octene 0.9999781 p entanol 1.000000N octane 1.0000001 hexan al 1.000000NM P0.999757M eth yl valerate 0.9999852 ethyl pentanol 0.9981342 methyl pentan ol 1.0000004 methyl pentan ol 1.0000004 meth yl 2 hexanone 1.0000003 methyl pentan ol1.0000001 hex anol0.999987表3中的回收率指的是产品烃流股中关键烃组分的质量流量与原料中该烃组分质量流量的比值;除去率指的是产品含氧化合物流股中各含氧化合物组分的质量流量与原料中该含氧化合物组分质量流量的比值,下文的表5和表7中提到的回收率和除去率的概念与此相同.从表2和表3可以看出,在含氧化合物的除去率接近1的情况下,萃取精馏法需要60块理论板,溶剂回收塔的回流比高达12,操作条件比较苛刻.2.2 均相共沸精馏法乙醇可以和烃形成共沸物,而不和含氧化合物形成共沸物.所以本文以乙醇为共沸剂提出了同时脱除酸和含氧化合物的均相共沸精馏工艺.由于无水乙醇价格高,而且溶剂回收工艺复杂,所以本文选用95%乙醇做共沸剂,不但溶剂价格低廉,而且溶剂回收工艺相对简单.工艺流程见第16页图3.C8馏分作为原料入精馏塔(模块1)下部,95%乙醇作为共沸剂入精馏塔上部,95%乙醇与烃形成共沸物从塔顶出,含氧化合物从塔釜出.从塔顶得到的含有共沸剂的烃经换热器(模块2)冷却至常温,15第2期 董立华等 费托合成油品脱酸和含氧化合物过程模拟图3 均相共沸精馏法同时脱除酸和含氧化合物流程Fig.3 Pr ocess f low diagr am for remov ing acids andox yg enates by homog eneo usazet ropic distillation1 Azetropic column;2,6 Cooler;3 Liquid liqu idextraction tow er;4 S olvent recovery column;5,7 M ixer并从底部进入以常温水为溶剂的液液萃取单元(模块3),萃取出烃中的共沸剂,得到不含乙醇和水的烃.乙醇和水的混合物经精馏塔(模块4)提纯得到纯水和95%乙醇,纯水从塔釜返回萃取单元,95%乙醇返回共沸精馏塔循环利用.同样利用Aspen Plus 灵敏度分析功能对各操作单元进行了参数优化,优化结果和模拟结果见表4和表5.表4 均相共沸精馏法各单元操作参数优化结果T able 4 Results of par amet er s optimizatio n fo r allunits in homo geneous azetro pic distillationM odule Number of theoretical platesReflux ratio S olvent feed ratioFeed stage Feed Solvent 12022122352 51440523表5 均相共沸精馏法模拟计算结果T able 5 Simulation results of homo geneousazet ropic distillationC om ponent Recovery Component Removing rates 1 octene 0.9999981 pen tanol 1.000000N octane 0.999989N b utyric acid 1.000000Entrain er0.9987251 h exanal 1.000000M ethyl valerate 0.9979152 ethyl pentanol 1.0000002 methyl pentanol 1.0000004 methyl pentanol 1.0000004 m ethyl 2 hexanone 0.9999943 methyl pentanol 1.0000003 methyl b uty ric acid1.0000001 hexanol1.000000从表4和表5可以看出,在含氧化合物的除去率接近1的情况下,均相共沸精馏法中共沸精馏塔只需要20块理论板,溶剂回收塔也仅需要40块理论板和5倍回流比,操作条件比萃取精馏法温和.2.3 非均相共沸精馏法如果共沸剂乙醇中加入一定量的水,则可以形成非均相共沸精馏,使得溶剂回收更容易实现,而且由于水、乙醇和烃形成的三元共沸物中烃的含量大于乙醇和烃形成的二元共沸物中烃的含量[5],所以,水的加入还可以降低溶剂比,从而降低成本.非均相共沸精馏流程见图4.图4 非均相共沸精馏法同时脱除酸和含氧化合物流程F ig.4 Pro cess flow diag ram fo r r emoving acidsand ox yg enates by heterog eneo usazetro pic dist illatio n1 Az etropic colum n;2,6 M ixer;3 C ooler;4 Decanter;5 Stripper columnC8馏分与共沸剂乙醇和水入共沸精馏塔(模块1),共沸剂与烃形成共沸物从塔顶出,经冷凝(模块3)、分层(模块4),含有少量烃组分的共沸剂相在混合器(模块6)中经补充后返回共沸精馏塔;含有少量共沸剂的烃相进汽提塔(模块5),共沸剂从塔顶出与共沸精馏塔塔顶流股在混合器(模块2)中混合后再经冷凝返回分层器,从汽提塔塔底得不含酸和含氧化合物的烃;含氧化合物从共沸精馏塔塔釜得到.同样利用Aspen Plus 灵敏度分析功能对各操作单元进行了参数优化,优化结果和模拟结果见表6和第17页表7.表6 非均相共沸精馏法各单元操作参数优化结果T able 6 Results of parameters o ptimization for allunits in hetero geneous azetro pic distillatio nM odu le Nu mber of theore tical plates Eth anol feed ratio Waterfeed ratioFeed stage Feed S olvent 120 1.50.241415301从表6和表7可以看出,在含氧化合物的除去率接近1的情况下,非均相共沸精馏法中共沸精馏塔同样只需要20块理论板,溶剂回收只需在一个分层器中完成,烃相中少量的共沸剂也仅需要30块理论板的汽提塔即可完全除去,操作条件比均相共沸精馏法略显温和.而且只含很少量共沸剂的烃相减少了汽提塔的处理量,降低了设备成本.但是共沸剂16煤 炭 转 化 2009年表7 非均相共沸精馏法模拟计算结果T able7 Simulatio n results for heter og eneousazet ropic distillationC om ponent Recovery Component Removing rates1 octene0.9999881 pen tanol 1.000000N octane0.999989N b utyric acid 1.000000Ethanol0.9812181 h exanal 1.000000W ater0.935821M ethyl valerate0.9987982 ethyl pentanol 1.0000002 methyl pentanol 1.0000004 methyl pentanol 1.0000004 m ethyl 2 hexanone 1.0000003 methyl pentanol 1.0000003 methyl b uty ric acid 1.0000001 hexanol 1.000000回收率比均相共沸精馏法低.非均相共沸精馏工艺中,共沸剂中水的量不宜过大也不宜过小.水量过小,将无法形成非均相,同时脱氧效果也变差;水量过大,过量水会和含氧化合物形成共沸物,使得含氧化合物从塔顶夹带出去,而且塔釜残留的水量会增大.水量对脱酸脱氧效果的影响见图5.3 结 论设计了三种脱除费托合成轻质油品中酸和含氧化合物的工艺.结果表明,萃取精馏法脱酸和脱含氧化合物在两个不同的单元中完成,这种先脱酸再萃取的方法,萃取设备的材料可以采用一般材料,没有腐蚀问题,而共沸精馏整个过程含有有机酸,增图5 水/原料质量比对脱酸脱氧效果的影响Fig.5 Effect of w ater feed mass r at io o n r emov ingacids and ox yg enates! 1 pentan ol in top; 1 h exanal in top;∀M eth yl valerate in top;# 4 m ethyl 2 hexanonein top;∃ W ater in bottom;%1 octene in bottom加了设备的投资.但是,碳酸钾洗脱酸的后续碳酸钾盐回收工艺是一个比较繁琐而且高能耗的过程,所以萃取精馏法与共沸精馏法相比,萃取精馏法工艺更复杂,成本更高;共沸精馏法不仅工艺简单,而且达到同样的分离目标所需的工艺条件更低,节约了成本;非均相共沸精馏与均相共沸精馏相比,所需的溶剂比更低,溶剂回收也只需在一个分层器中完成,从而操作成本更低,但是,非均相共沸精馏的缺点是其溶剂回收率比均相共沸精馏低.参 考 文 献[1] 周玉鑫,邓蜀平,李永旺等.F T合成粗油品的加工[J].煤炭转化,2005,28(4):79 85.[2] 曹大勇,钱伯章. 烯烃的需求和生产技术[J].化学工程师,2004,105(6):35 36.[3] W eidlich U,Gmehling J.A M odified UNIFAC M odel1:Prediction of VLE,h E an d &[J].Ind Eng C hem Res,1987,26:13721381.[4] Gmehling J,Li J,S chiller M.A M odified UNIFAC M odel2:Present Param eter M atrix and Results for Different T herm odynamic Properties[J].Ind Eng Chem Res,1993,32:178 193.[5] Diamond D,Hahn T,Becker H e t al.Im provin g the Understanding of a Novel Complex Az eotropic Distillation Process Usin ga Simplified Graphical M odel and S imulation[J].Ch emical Engin eer ing and Proces sing,2004,43:483 493.PROCES S SIMULATIO N OF REMOVING ACIDS ANDO XYGENATES FRO M OIL OF FISCHERTROPSCH SYNTHESISDong Lihua Hao Xu Cao Liren and Li Yongwang(State K ey L abor atory of Coal Conv er sion,I nstitute of Coal Chemistr y,Chinese A cademy of S ciences,030001T aiy uan)ABSTRAC T T hr ee technolog ies of rem oving acids and o xy genates from oil of Fischer T rop sch synthesis w ere developed.T he adv antages and disadv antag es of these technolo gies w ere com pared by Aspen Plus simulation so ftw are.The r esults show that the azeotropic distillation pro cess is easier than ex tractive distillatio n process.Because of its milder process par am eters,the equipment cost is low pared w ith homo geneous azetropic distillatio n,the ratio of solv ent to feed is low er,and the solv ent can be recovered easily.But the recovery ratio of solvent for hete rogeneo us azetropic distillatio n is low er than that fo r hom ogeneo us azetropic distillation.KEY WORDS F T synthesis,remov ing acids,remo ving ox yg enates,Aspen Plus sim ulation 17第2期 董立华等 费托合成油品脱酸和含氧化合物过程模拟。

费-托合成油中含氧化合物的脱除

刘雪;张晓龙;刘宏宇;钱震;李俊诚

【期刊名称】《炼油技术与工程》

【年(卷),期】2022(52)3

【摘要】主要介绍了费-托合成油中含有含氧化合物带来的问题以及如何除去费-托合成油品中的有机含氧化合物。

讲述了费-托合成油品中有机含氧化合物主要脱除方式:加氢脱氧法、化学脱除法、液液萃取法、精馏法、物理吸附法等脱除方法及其脱除原理。

举例分析了各种脱除方法的优点和存在的主要问题。

不同的方法对于有机含氧化合物的去除效果不同,因此,在脱氧时应该根据脱氧目标灵活结合不同脱氧方式达到最优脱氧效果。

其分析结果及结论对脱氧工艺具有一定的指导意义。

【总页数】5页(P21-25)

【作者】刘雪;张晓龙;刘宏宇;钱震;李俊诚

【作者单位】内蒙古伊泰煤基新材料研究院有限公司

【正文语种】中文

【中图分类】G63

【相关文献】

1.费托合成油中含氧化合物脱除方法的研究进展

2.费托合成轻质油中烃类及含氧化合物的测定气相色谱法

3.费托合成轻质油中烃类及含氧化合物的测定气相色谱法

4.费托合成α-烯烃脱除含氧化合物方法的研究进展

5.吸附法脱除费托合成油中含氧化合物的研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

费-托法费-托法;Fischer-Tropsch process一氧化碳在镍、铑、钴等催化剂存在下进行高温高压加氢生成烃类混合物的方法。

由费歇尔(F.Fischer)和托罗普歇(H.Tropsch)所创立。

可用以制备液体燃料和石蜡等。

例如用氢和一氧化碳的混合气体为原料,在0.1-2兆帕(1-20大气压)和钴催化剂(160-225℃)或铁催化剂(220-325℃)的作用下进行合成,可得合成石油。

主要成分是各种直链烃、大部分是烷烃。

可经分馏为汽油、煤油和石蜡等。

或经加工为化工产品等。

费托合成-正文煤间接液化技术之一。

以合成气为原料在催化剂(主要是铁系) 和适当反应条件下合成以石蜡烃为主的液体燃料的工艺过程。

1923年由德国化学家F.费歇尔和H.托罗普施开发,第二次世界大战期间投入大规模生产。

其反应过程可以用下式表示:n CO+2n H2─→【-CH2-】n+n H2O传统费托合成法是以钴为催化剂(见金属催化剂),所得产品组成复杂,选择性差,轻质液体烃少,重质石蜡烃较多。

其主要成分是直链烷烃、烯烃、少量芳烃及副产水和二氧化碳。

50年代,中国曾开展费托合成技术的改进工作,进行了氮化熔铁催化剂流化床反应器的研究开发,完成了半工业性放大试验并取得工业放大所需的设计参数。

南非萨索尔公司在1955年建成SASOL-I小型费托合成油工厂,1977年开发成功大型流化床Synthol反应器,并于1980年和1982年相继建成两座年产1.6Mt的费托合成油工厂(SASOL-Ⅱ、SASOL-Ⅲ)。

此两套装置皆采用氮化熔铁催化剂和流化床反应器。

反应温度320~340℃,压力2.0~2.2MPa。

产品组成为甲烷11%、C2~C4烃33%、C5~C8烃44%、C9以上烃6%、以及含氧化合物6%。

产品组成中轻质烃较多,适宜于生产汽油、煤油和柴油等发动机燃料,并可得到醇、酮类等化学品。

费托合成总的工艺流程主要包括煤气化、气体净化、变换和重整、合成和产品精制改质等部分。

第32卷 第2期2009年4月煤炭转化COA L CON V ERSIONV ol.32 N o.2A pr.2009*国家自然科学基金重大项目(20590361).1)硕士生;2)研究员、硕士生导师;3)研究员、博士生导师,中国科学院山西煤炭化学研究所煤转化国家重点实验室,030001 太原收稿日期:2008 12 26;修回日期:2009 01 16费托合成油品脱酸和含氧化合物过程模拟*董立华1) 郝 栩2) 曹立仁2) 李永旺3)摘 要 提出了三种从费托合成油品中脱酸和含氧化合物工艺.借助Aspen Plus 模拟软件对三种工艺进行了优化设计,并对三种工艺的优劣进行了比较.结果表明,萃取精馏法工艺比较复杂;共沸精馏法在工艺上比萃取精馏法简单,而且达到同样的分离目标所需的工艺条件温和,节约了成本;非均相共沸精馏与均相共沸精馏相比,所需的溶剂比较低,而且溶剂回收更容易实现,从而降低了成本,但是,非均相共沸精馏的缺点在于其溶剂回收率不如均相共沸精馏高.关键词 费托合成,脱酸,脱含氧化合物,Aspen Plus 模拟中图分类号 T Q028.3,TQ517.20 引 言煤基费托合成液体燃料,由于工艺的特殊性,几乎不含环状烃、硫和氮等杂原子,是煤炭清洁高效利用的一种有效途径.费托合成油除可生产优质无硫、无芳、低密度和高十六烷值的柴油组分外,还可生产石蜡、润滑油、溶剂油等特种油品和各种烯烃等化工产品.特别是低温F T 合成轻质烃中直链 烯烃(LAOs)占的比例较大,在低温浆态床反应器生产的轻质烃中,含烷烃44%,含烯烃50%,而烯烃中LA Os 就占烯烃质量的95%.[1]LAOs 作为共聚单体、表面活性剂合成中间体、增塑剂醇、合成润滑油和油品添加剂等广泛应用于各种领域,是石油化工的重要原料.[2]但是目前最主要的LAOs 生产技术乙烯齐聚法不能生产具有市场潜力的奇数LAOs,而且成本偏高.SASOL 公司从F T 粗产品中抽提1 己烯,比Philips 公司采用的乙烯三聚生产1 己烯的成本低了40%.所以从F T 油品中分离直链 烯烃具有重要的意义.费托合成油品中除含有烃组分外,还含有有机酸以及醇、醛、酮、酯等含氧化合物,由于烃和含氧化合物可形成大量共沸物,所以不能通过简单的精馏除去烃中的含氧化合物.而酸和含氧化合物的脱除是后续烷烯分离和 烯烃提纯的基础.所以,本文通过概念设计和Aspen Plus 模拟计算的方法提出了三种脱除烃中酸和含氧化合物的工艺,并对各工艺的模拟结果进行了比较.1 模拟基础本文选用中科合成油技术有限公司中试装置生产轻质油,通过精馏切割获得相对比较集中的C8馏分的组分,模拟计算以此馏分为基础,此馏分组分分布见表1.表1 费托合成冷阱油C8馏分组分分布T able 1 Components o f C8fraction in Fischer T r opsch o ilNo.Co mponent Mass f ract i o n Molecular wei g ht N ormal po i nt/K11 pent ano l 0.10060788.150410.95026 m ethyl 1 heptene 0.002361112.215386.35035 m ethyl 1 heptene 0.003721112.215386.45042 m ethyl heptane 0.006833114.231390.80054 m ethyl heptane 0.009692114.231390.8606N but yric acid 0.00072788.106436.42073 m ethyl heptane0.014884114.231392.08081 hex anal 0.005530100.161401.45092 m ethyl 1 heptene0.008680112.215392.370101 o c t ene 0.448468112.215394.44011T rans 4 oct ene 0.001260112.215395.41012Cis 4 oct ene 0.003348112.215395.69013N oct ane 0.305209114.231398.83014T rans 2 oct ene 0.017473112.215398.15015M ethyl valerate 0.001327116.160400.55016Cis 2 oct ene 0.022393112.215398.750172 ethyl pentanol 0.000977116.203439.000182 met hy l pent ano l 0.002730102.177421.150194 met hy l pent ano l 0.015668102.177425.000204 met hy l 2 he x anone 0.001755114.188412.000213 met hy l pent ano l 0.011572102.177425.550223 m ethyl butyric acid 0.000427102.133449.680233,5 dim ethyl heptane 0.001421128.255409.150243 m ethyl 1 o ctene0.002110126.239 251 hex ano l0.006229102.177430.550Sum0.995402萃取精馏塔、溶剂回收塔和共沸精馏塔均选用Aspen Plus 的RadFrac 模块,热力学模型选用U ni fac Dortm und [3,4]模型.进料组成见表1,进料量为1kg/h,进料状态为泡点进料.2 模拟结果2.1 萃取精馏法利用烃和含氧化合物极性的差异,以N 甲基吡咯烷酮(NMP)为萃取剂,将烃和含氧化合物分离.由于有机酸无法和萃取剂分开,如果同时用NM P 脱除酸和含氧化合物,会使溶剂回收变得困难,所以,用萃取精馏法脱酸和含氧化合物时,酸的脱除和含氧化合物的脱除在两个不同的单元中完成.酸的脱除采用碳酸钾洗的方法,在搅拌釜中进行.笔者完成了这部分实验工作,结果表明:采用浓度25%~30%的碳酸钾水溶液在常温常压和300r/m in,反应时间为2h,碳酸钾按照费托合成油品酸值计算所需量加入的条件下,可以将冷阱油酸值脱除到合适的范围(0.1mg KOH /g 以下),实验结果和计算结果吻合较好.图1给出了1500g 冷阱油与不同量浓度为25%的碳酸钾水溶液,在常温常压和300r/min,反应2h 下的酸值与计算值的比较.图1 酸值随碳酸钾量的变化Fig.1 Change of acid value with mass of potassium carbonate经碳酸钾洗脱除了酸的C8馏分再经萃取精馏单元(见图2)脱除含氧化合物.图2 萃取精馏法脱除含氧化合物流程F ig.2 Pro cess flow diag ram fo r r emov ing ox yg enatesby ex tractive distillatio n1 E xtractive column;2 S olvent recoverycolum n;3 M ixer原料和萃取剂入萃取精馏塔(模块1),烃从精馏塔塔顶出,含氧化合物和萃取剂从精馏塔塔釜入溶剂回收塔(模块2),含氧化合物从回收塔塔顶出,萃取剂从回收塔塔釜出,经补充萃取剂后返回萃取精馏塔,循环使用.本文利用Aspen Plus 灵敏度分析功能对各操作单元进行了参数优化,参数优化和模拟计算结果见表2和表3.表2 萃取精馏法各单元操作参数优化结果T able 2 Results of parameters o ptimization for allunits in ex tr act ive distillationM odu le Nu mber of theoretical platesReflux ratio Solven t feed ratioFeed stage Feed S olvent 16042469260129表3 萃取精馏法模拟计算结果T able 3 Simulation results of ex tr active distillationComponent Recovery C om ponent Removing rates 1 octene 0.9999781 p entanol 1.000000N octane 1.0000001 hexan al 1.000000NM P0.999757M eth yl valerate 0.9999852 ethyl pentanol 0.9981342 methyl pentan ol 1.0000004 methyl pentan ol 1.0000004 meth yl 2 hexanone 1.0000003 methyl pentan ol1.0000001 hex anol0.999987表3中的回收率指的是产品烃流股中关键烃组分的质量流量与原料中该烃组分质量流量的比值;除去率指的是产品含氧化合物流股中各含氧化合物组分的质量流量与原料中该含氧化合物组分质量流量的比值,下文的表5和表7中提到的回收率和除去率的概念与此相同.从表2和表3可以看出,在含氧化合物的除去率接近1的情况下,萃取精馏法需要60块理论板,溶剂回收塔的回流比高达12,操作条件比较苛刻.2.2 均相共沸精馏法乙醇可以和烃形成共沸物,而不和含氧化合物形成共沸物.所以本文以乙醇为共沸剂提出了同时脱除酸和含氧化合物的均相共沸精馏工艺.由于无水乙醇价格高,而且溶剂回收工艺复杂,所以本文选用95%乙醇做共沸剂,不但溶剂价格低廉,而且溶剂回收工艺相对简单.工艺流程见第16页图3.C8馏分作为原料入精馏塔(模块1)下部,95%乙醇作为共沸剂入精馏塔上部,95%乙醇与烃形成共沸物从塔顶出,含氧化合物从塔釜出.从塔顶得到的含有共沸剂的烃经换热器(模块2)冷却至常温,15第2期 董立华等 费托合成油品脱酸和含氧化合物过程模拟图3 均相共沸精馏法同时脱除酸和含氧化合物流程Fig.3 Pr ocess f low diagr am for remov ing acids andox yg enates by homog eneo usazet ropic distillation1 Azetropic column;2,6 Cooler;3 Liquid liqu idextraction tow er;4 S olvent recovery column;5,7 M ixer并从底部进入以常温水为溶剂的液液萃取单元(模块3),萃取出烃中的共沸剂,得到不含乙醇和水的烃.乙醇和水的混合物经精馏塔(模块4)提纯得到纯水和95%乙醇,纯水从塔釜返回萃取单元,95%乙醇返回共沸精馏塔循环利用.同样利用Aspen Plus 灵敏度分析功能对各操作单元进行了参数优化,优化结果和模拟结果见表4和表5.表4 均相共沸精馏法各单元操作参数优化结果T able 4 Results of par amet er s optimizatio n fo r allunits in homo geneous azetro pic distillationM odule Number of theoretical platesReflux ratio S olvent feed ratioFeed stage Feed Solvent 12022122352 51440523表5 均相共沸精馏法模拟计算结果T able 5 Simulation results of homo geneousazet ropic distillationC om ponent Recovery Component Removing rates 1 octene 0.9999981 pen tanol 1.000000N octane 0.999989N b utyric acid 1.000000Entrain er0.9987251 h exanal 1.000000M ethyl valerate 0.9979152 ethyl pentanol 1.0000002 methyl pentanol 1.0000004 methyl pentanol 1.0000004 m ethyl 2 hexanone 0.9999943 methyl pentanol 1.0000003 methyl b uty ric acid1.0000001 hexanol1.000000从表4和表5可以看出,在含氧化合物的除去率接近1的情况下,均相共沸精馏法中共沸精馏塔只需要20块理论板,溶剂回收塔也仅需要40块理论板和5倍回流比,操作条件比萃取精馏法温和.2.3 非均相共沸精馏法如果共沸剂乙醇中加入一定量的水,则可以形成非均相共沸精馏,使得溶剂回收更容易实现,而且由于水、乙醇和烃形成的三元共沸物中烃的含量大于乙醇和烃形成的二元共沸物中烃的含量[5],所以,水的加入还可以降低溶剂比,从而降低成本.非均相共沸精馏流程见图4.图4 非均相共沸精馏法同时脱除酸和含氧化合物流程F ig.4 Pro cess flow diag ram fo r r emoving acidsand ox yg enates by heterog eneo usazetro pic dist illatio n1 Az etropic colum n;2,6 M ixer;3 C ooler;4 Decanter;5 Stripper columnC8馏分与共沸剂乙醇和水入共沸精馏塔(模块1),共沸剂与烃形成共沸物从塔顶出,经冷凝(模块3)、分层(模块4),含有少量烃组分的共沸剂相在混合器(模块6)中经补充后返回共沸精馏塔;含有少量共沸剂的烃相进汽提塔(模块5),共沸剂从塔顶出与共沸精馏塔塔顶流股在混合器(模块2)中混合后再经冷凝返回分层器,从汽提塔塔底得不含酸和含氧化合物的烃;含氧化合物从共沸精馏塔塔釜得到.同样利用Aspen Plus 灵敏度分析功能对各操作单元进行了参数优化,优化结果和模拟结果见表6和第17页表7.表6 非均相共沸精馏法各单元操作参数优化结果T able 6 Results of parameters o ptimization for allunits in hetero geneous azetro pic distillatio nM odu le Nu mber of theore tical plates Eth anol feed ratio Waterfeed ratioFeed stage Feed S olvent 120 1.50.241415301从表6和表7可以看出,在含氧化合物的除去率接近1的情况下,非均相共沸精馏法中共沸精馏塔同样只需要20块理论板,溶剂回收只需在一个分层器中完成,烃相中少量的共沸剂也仅需要30块理论板的汽提塔即可完全除去,操作条件比均相共沸精馏法略显温和.而且只含很少量共沸剂的烃相减少了汽提塔的处理量,降低了设备成本.但是共沸剂16煤 炭 转 化 2009年表7 非均相共沸精馏法模拟计算结果T able7 Simulatio n results for heter og eneousazet ropic distillationC om ponent Recovery Component Removing rates1 octene0.9999881 pen tanol 1.000000N octane0.999989N b utyric acid 1.000000Ethanol0.9812181 h exanal 1.000000W ater0.935821M ethyl valerate0.9987982 ethyl pentanol 1.0000002 methyl pentanol 1.0000004 methyl pentanol 1.0000004 m ethyl 2 hexanone 1.0000003 methyl pentanol 1.0000003 methyl b uty ric acid 1.0000001 hexanol 1.000000回收率比均相共沸精馏法低.非均相共沸精馏工艺中,共沸剂中水的量不宜过大也不宜过小.水量过小,将无法形成非均相,同时脱氧效果也变差;水量过大,过量水会和含氧化合物形成共沸物,使得含氧化合物从塔顶夹带出去,而且塔釜残留的水量会增大.水量对脱酸脱氧效果的影响见图5.3 结 论设计了三种脱除费托合成轻质油品中酸和含氧化合物的工艺.结果表明,萃取精馏法脱酸和脱含氧化合物在两个不同的单元中完成,这种先脱酸再萃取的方法,萃取设备的材料可以采用一般材料,没有腐蚀问题,而共沸精馏整个过程含有有机酸,增图5 水/原料质量比对脱酸脱氧效果的影响Fig.5 Effect of w ater feed mass r at io o n r emov ingacids and ox yg enates! 1 pentan ol in top; 1 h exanal in top;∀M eth yl valerate in top;# 4 m ethyl 2 hexanonein top;∃ W ater in bottom;%1 octene in bottom加了设备的投资.但是,碳酸钾洗脱酸的后续碳酸钾盐回收工艺是一个比较繁琐而且高能耗的过程,所以萃取精馏法与共沸精馏法相比,萃取精馏法工艺更复杂,成本更高;共沸精馏法不仅工艺简单,而且达到同样的分离目标所需的工艺条件更低,节约了成本;非均相共沸精馏与均相共沸精馏相比,所需的溶剂比更低,溶剂回收也只需在一个分层器中完成,从而操作成本更低,但是,非均相共沸精馏的缺点是其溶剂回收率比均相共沸精馏低.参 考 文 献[1] 周玉鑫,邓蜀平,李永旺等.F T合成粗油品的加工[J].煤炭转化,2005,28(4):79 85.[2] 曹大勇,钱伯章. 烯烃的需求和生产技术[J].化学工程师,2004,105(6):35 36.[3] W eidlich U,Gmehling J.A M odified UNIFAC M odel1:Prediction of VLE,h E an d &[J].Ind Eng C hem Res,1987,26:13721381.[4] Gmehling J,Li J,S chiller M.A M odified UNIFAC M odel2:Present Param eter M atrix and Results for Different T herm odynamic Properties[J].Ind Eng Chem Res,1993,32:178 193.[5] Diamond D,Hahn T,Becker H e t al.Im provin g the Understanding of a Novel Complex Az eotropic Distillation Process Usin ga Simplified Graphical M odel and S imulation[J].Ch emical Engin eer ing and Proces sing,2004,43:483 493.PROCES S SIMULATIO N OF REMOVING ACIDS ANDO XYGENATES FRO M OIL OF FISCHERTROPSCH SYNTHESISDong Lihua Hao Xu Cao Liren and Li Yongwang(State K ey L abor atory of Coal Conv er sion,I nstitute of Coal Chemistr y,Chinese A cademy of S ciences,030001T aiy uan)ABSTRAC T T hr ee technolog ies of rem oving acids and o xy genates from oil of Fischer T rop sch synthesis w ere developed.T he adv antages and disadv antag es of these technolo gies w ere com pared by Aspen Plus simulation so ftw are.The r esults show that the azeotropic distillation pro cess is easier than ex tractive distillatio n process.Because of its milder process par am eters,the equipment cost is low pared w ith homo geneous azetropic distillatio n,the ratio of solv ent to feed is low er,and the solv ent can be recovered easily.But the recovery ratio of solvent for hete rogeneo us azetropic distillatio n is low er than that fo r hom ogeneo us azetropic distillation.KEY WORDS F T synthesis,remov ing acids,remo ving ox yg enates,Aspen Plus sim ulation 17第2期 董立华等 费托合成油品脱酸和含氧化合物过程模拟。