悬置系统分享之一(通用版)_龚良才

- 格式:pdf

- 大小:1.41 MB

- 文档页数:17

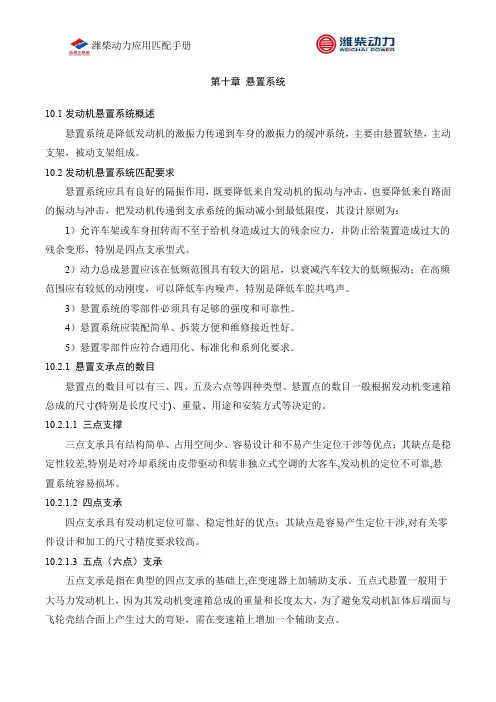

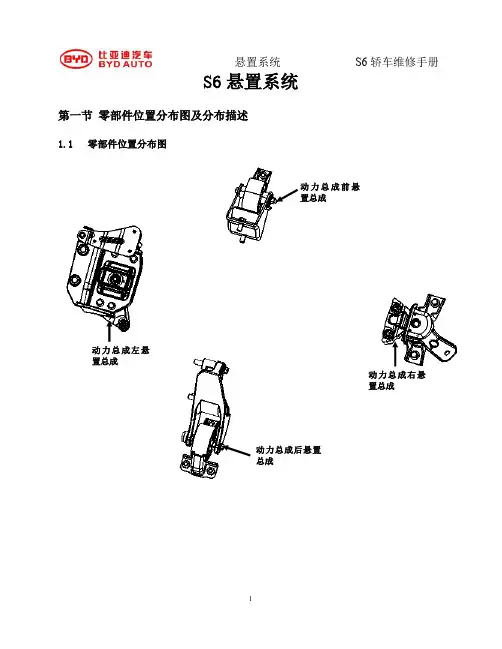

S6悬置系统第一节零部件位置分布图及分布描述1.1零部件位置分布图动力总成前悬置总成动力总成左悬置总成动力总成右悬置总成动力总成后悬置总成1.2 分布描述动力总成前悬置支座总成:通过2个Q1841225TF6的螺栓安装在前副车架的横梁上。

动力总成前悬置支架总成:通过2个Q1841225TF6的螺栓安装在变速箱壳体上。

它们两者之间是通过1个BYDQ184A10110TF6的螺栓和1个BYDQ350A10T13F6的六角螺母相连接的。

动力总成后悬置支座总成:通过3个Q1841225TF6的螺栓安装在前副车架上。

动力总成后悬置支架总成:通过3个Q1841285TF6的螺栓安装在变速箱壳体上。

它们两者之间是通过1个BYDQ184A10110TF6的螺栓相连接的。

动力总成左悬置车身支架总成:通过4个Q1841230TF6的螺栓安装在车身左侧纵梁上。

动力总成左悬置橡胶软垫总成:通过4个Q1841022TF6的螺栓安装在动力总成左悬置车身支架上。

动力总成左悬置空滤支架总成:通过2个Q1840820T1F6的螺栓安装在动力总成左悬置车身支架上。

以上关于左悬置的装配完成后,统称为动力总成左悬置支座总成的装配。

动力总成左悬置支架总成:通过1个Q1841245TF6的螺栓和2个Q32012T13F6的螺母安装在动力总成变速箱上。

变速箱端与车身端的连接是通过1个Q32012T13F6的六角法兰面螺母将动力总成左悬置支架总成与动力总成左悬置橡胶软垫总成连接到一起,已完成左悬置的装配。

动力总成右悬置支座总成:通过2个Q1841225TF6和1个Q1841230TF6螺栓安装在右侧纵梁焊接总成及车身上;通过2个Q32012T13F6和1个Q32010T13F6螺母安装发动机上。

第二节悬置系统维修在拆动力总成前后悬置时,首先应用举升机将车升起。

2.1 动力总成前悬置总成拆除2.1.1拆下动力总成前悬置支架总成与动力总成前悬置支座总成相连接的1个横穿螺栓和1个六角螺母(如下图1所示)。

悬置系统培训之⼆(通⽤版)_龚良才悬置系统培训之⼆动⼒总成悬置系统设计龚良才2012年12⽉为了隔离动⼒总成与车体之间的振动传递⽽设置的⼗分重要的汽车减振降噪装置。

在动⼒总成悬置系统设计及开发、验证过程中系统设计⾄关重要就像盖楼⼀样它是地,系统设计⾄关重要:就像盖楼⼀样,它是地基!地基造得好,可以在上⾯盖很美的楼房;地基是个⾖腐渣楼房建好后得需要很多⽀地基是个⾖腐渣,楼房建好后,得需要很多⽀柱去⽀撑,将会陷⼊头痛医头脚痛医脚的地步1. 悬置系3动式液阻悬置的经济性可靠性及其耗能等⽅⾯的原动式液阻悬置的经济性、可靠性及其耗能等⽅⾯的原因,它们仅⽤于⾼档性能的轿车上。

此外,液阻悬置的应⽤范围也不断在扩⼤它已开始应⽤于汽车独⽴的应⽤范围也不断在扩⼤,它已开始应⽤于汽车独⽴悬架机构的连接元件(液压衬套)、车⾝及其驾驶室悬置等重要的隔振系统;同时在船舶、飞机上也得到应⽤。

)还有中置后驱()等发动机布置的多4WD ),还有中置后驱(MR )等。

发动机布置的多样性催⽣出多种的悬置布置形式。

⼏乎所有的⽇本中点⽀承系统欧洲很多中型车也⽤这种⼩型车都⽤4 点⽀承系统,欧洲很多中型车也⽤这种系统,但在法国市场只有3 点⽀承系统。

动⼒总成悬置系统根据悬置的数⽬、组合形式及布局形式的不同有着不同的特点。

常见的悬置系统布局有如下⼏种形式:华晨A3SGM 615MT 、华晨-A3、SGM_615-MT布局优缺点:BYD F3DM MT BYD_F3DM_MT布局优缺点:布局优缺点:速箱悬置如⼤红旗()项⽬速箱悬置,如⼤红旗(HQE )项⽬。

当然,以上只是国内较典型的悬置布局。

另外还有⼀些较少见的布局⽅式如奥迪些较少见的布局⽅式,如奥迪A6发动机纵向布置前轮驱动的前悬置和左右承载悬置布局、⼤众捷达三点承载悬置布局(三⾓形状)通⽤君越三点承载悬置和载悬置布局(三⾓形状)、通⽤君越三点承载悬置和⽅向特别关注对于纵置车型B ⽅向特别关注;对于纵置车型,F/A 、Bounce 、Pitch ⽅向特别关注。

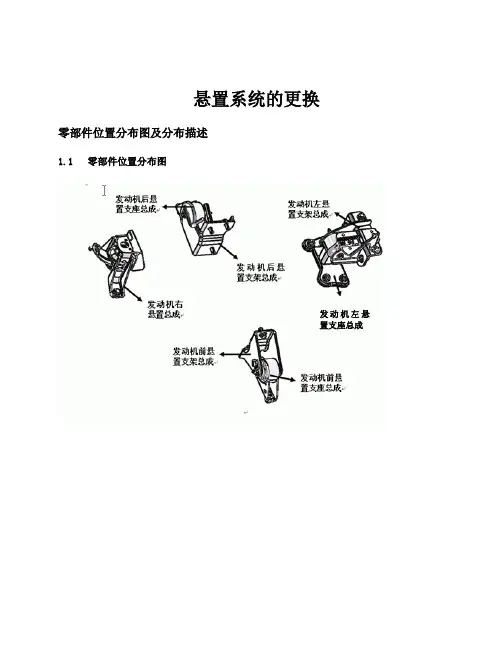

悬置系统的更换零部件位置分布图及分布描述1.1零部件位置分布图发动机左悬置支座总成1.2 分布描述发动机前悬置安装支座总成:通过2个Q1841225TF3的螺栓安装在前副车架的横梁上。

发动机前悬置安装支架总成:通过2个Q1841225TF3的螺栓安装在变速箱壳体上。

它们两者之间是通过1个BYDQ184D10100TF3的螺栓和1个BYDQ350A10T13F3的六角螺母相连接的。

发动机后悬置安装支座总成:通过2个Q1841225TF3的螺栓安装在前副车架上。

发动机后悬置安装支架总成:通过3个Q1841225TF3的螺栓安装在变速箱壳体上。

它们两者之间是通过1个BYDQ184D10100TF3的螺栓和1个BYDQ350A10T13F3的六角螺母相连接的。

发动机左悬置安装支座总成:通过4个Q32012T13F3的螺母安装在变速箱壳体上。

发动机左悬置安装支架总成:通过4个Q1841225TF3的螺栓安装在左侧纵梁焊接总成上。

它们两者之间是通过1个BYDQ184A10110TF3的螺栓和1个BYDQ350A10T13F3的六角螺母相连接的。

发动机右悬置安装支座总成:通过3个Q1841225TF3螺栓安装在右侧纵梁焊接总成及车身上。

其次,通过2个Q32012T13F3螺母将右悬置支架安装在发动机上的凸缘螺栓上。

悬置系统维修在拆发动机前后悬置时,首先应用举升机将动力总成升起。

2.1 发动机前悬置总成拆除2.1.1拆下前悬置安装支架总成与前悬置安装支座总成相连接的1个横穿螺栓和1个六角螺母(如下图1所示)。

图 12.1.2拆下前悬置安装支座总成与副车架横梁相连接2个螺栓(如下图2所示)。

即可取出发动机前悬置安装支座总成。

图 22.1.3 拆下前悬置支架总成与变速箱相连接的2个螺栓(如下图3所示),即可取下前悬置安装支架总成。

图 32.2 发动机前悬置总成安装2.2.1 将更换后的发动机前悬置安装支架总成按上图3所示带紧2个螺栓,并打力矩.2.2.2 将更换后的发动机前悬置安装支座总成按图2所示放入安装位置,带上前悬置支座与副车架横梁相连的2个螺栓。

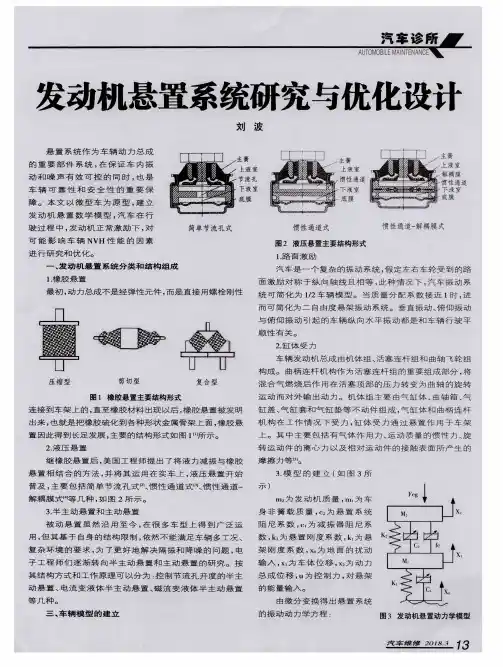

汽车发动机悬置系统分析、布置方法、设计流程及悬置软垫的设计悬置系统:发动机本身是一个内在的振动源,同时也受到来自外部的各种振动干扰。

引起零部件的损坏和乘坐的不舒适等。

所以设置悬置系统,把发动机传递到支承系统的振动减小到最低限度。

成功地控制振动,主要取决于悬置系统的结构型式、几何位置及悬置软垫的结构、刚度和阻尼等特性。

确定—个合理的悬置系统是一件相当复杂的工作,它要满足—系列静态及动态的性能要求,同时又受到各种条件的约束,这些大大增加了设计的难度。

一般来讲对发动机悬置系统有如下要求。

①能在所有工况下承受动、静载荷,并使发功机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其他零部件发生干涉。

同时在发动机大修前,不出现零部件损坏。

②能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声。

③能充分地隔离由于路面不平产生的通过悬置而传向发动机的振动,降低振动噪声。

④保证发动机机体与飞轮壳的连接面弯矩不超过发动机厂家的允许值。

悬置系统的激振源:作用于发动机悬置系统的激振源主要如下:①发动机起动及熄火停转时的摇动;②怠速运转时的抖动;③发动机高速运转时的振动;④路面冲击所引起的车体振动;⑤大转矩时的摇动;⑥汽车起步或变速时转矩变化所引起的冲击;⑦过大错位所引起的干涉和破损。

作用在发动机悬置上的振动频率十分广泛。

按振动频率可以把振动分为高频振动和低频振动。

频率低于30Hz的低频振动源如下:①发动机低速运转时的转矩波动;②在发动机低速运转时由于惯性力及其力偶使动力总成产生的振动;③轮胎旋转时由于轮胎动平衡不好使车身产生的振动;④路面不平使车身产生的振动;⑤由于传动系的联轴器工作不佳产生附加力偶和推力,使动力装置产生的振动。

频率高于30Hz的高频振动源如下:①在发动机高速运转时,由于惯性力及其力偶使动力总成产生的振动;②变速时产生的振动;③燃烧压力脉动使机体产生的振动;④发动机配气机构产生的振动;⑤曲轴的弯曲振动和扭振;⑥动力总成的弯曲振动和扭振;⑦传动轴不平衡产生的振动。

如有你有帮助,请购买下载,谢谢!第七章悬置系统第一节零部件位置分布图及分布描述1.1 零部件位置分布图1.2 分布描述发动机左悬置软垫带支架总成:通过3个Q1841025的螺栓安装在发动机舱左前纵梁上。

发动机左悬置支架:通过4个Q1841035的螺栓安装在变速箱壳体上。

它们两者之间是通过3个Q1841045的螺栓相连接的。

发动机右悬置软垫带支架总成:通过2个Q1841025的螺栓安装在发动机舱右前纵梁上。

支架通过2个Q1841045的螺栓和1个螺母安装在发动机上。

发动机后悬置软垫带支架总成:通过1个Q1841485的螺栓安装在前副车架上。

发动机后悬置支架总成:通过3个Q1841022的螺栓安装在变速箱底部。

它们两者之间是通过1个Q1841473的螺栓相连接的。

1页如有你有帮助,请购买下载,谢谢!2页第二节 悬置系统拆除2.1 后悬置总成拆除2.1.1 拆除发动机后悬置5个螺栓。

2.1.2 拆下发动机后悬置支架和后悬置软垫带支架总成。

2.1.3 将发动机总成支撑起来。

2.2 蓄电池总成拆除2.2.1 断开蓄电池负极。

2.2.2 断开蓄电池正极。

2.2.3 移除蓄电池压板上的1个螺栓,取下蓄电池。

2.2.4 移除蓄电池托架上的3个螺栓,取下蓄电池托架。

提示:从蓄电池托架上的维修孔拆除螺栓A 。

2.3 左悬置总成拆除2.3.1 拆除发动机上左悬置支架的4个螺栓。

2.3.2 拆除发动机左悬置支架与左悬置软垫带支架总成之间的3个螺栓。

2.3.3 拆除发动机左悬置软垫带支架总成与左前纵梁上的3个螺栓。

2.4 右悬置总成拆除2.4.1 拆除发动机右悬置软垫带支架总成上的4个螺栓。

2.4.2 拆除发动机右悬置软垫带支架总成上的1个螺母。

第三节 悬置系统安装3.1 右悬置总成安装3.1.1 将发动机总成支撑起来。

3.1.2 安装发动机右悬置软垫带支架总成上的4个螺栓,力矩为52N ·m 。

3.1.3 安装发动机右悬置软垫带支架总成上的1个螺母, 力矩为52N ·m 。

专利名称:悬置系统

专利类型:实用新型专利

发明人:卫旭明

申请号:CN201922114826.1申请日:20191129

公开号:CN211809013U

公开日:

20201030

专利内容由知识产权出版社提供

摘要:本实用新型揭示了一种悬置系统,其用于连接车辆的振动装置和车架,所述悬置系统包括有与所述车架相连的悬置和与所述振动装置相连的支架,所述悬置包括有内芯、壳体及设置在所述内芯和壳体之间的弹性减振件,所述内芯具有贯穿孔,所述支架包括有贯穿所述贯穿孔的螺纹杆和与所述螺纹杆配合的螺母,所述内芯设置有防转凸部,所述支架设置有与所述防转凸部相配合的防转槽。

本实用新型通过设置相互配合的所述防转凸部和防转槽来实现对所述内芯和支架的周向限位,可以有效的防止所述弹性减振件因所述螺母的安装或者所述振动装置的振动而发生过度的旋转变形。

申请人:康迪泰克(中国)橡塑技术有限公司

地址:215500 江苏省苏州市常熟市东南经济开发区久隆路18号

国籍:CN

代理机构:上海华诚知识产权代理有限公司

代理人:汤国华

更多信息请下载全文后查看。

悬置系统分享之一

初识动力总成悬置系统

龚良才

glc2051@

l2051@h

2012年3月

体振动和弹性振动,又激起汽车动力传动系的扭转振动和弯曲振动等从而导致十分复杂的扭转振动和弯曲振动等,从而导致十分复杂的

车内和车外振动、噪声及结构疲劳破坏问题。

动力总成的弹性-阻尼型悬置(支承)系统正是为了隔离动力总成与车体之间的振动传递而

设置的十分重要的汽车减振降噪装置。

1. 悬置系统发展概况

2. 悬置作用与功能

近二十多年,随着计算机技术的高速发展和更有效地振动分析方法的应用,为悬置系统的设计和研究提供

了十分有效的手段,使悬置系统优化设计和仿真分析得以开展和研究。

国内本领域专家学者:徐石安、潘旭峰、上官文斌、王立公、王利荣、吕振华等。

隔离来自动力总成的振动激励(提供刚度)。

),还有中置后驱(MR )等。

发动机布置的多样性催生出多种的悬置布置形式。

几乎所有的日本中

小型车都用4 点支承系统,欧洲很多中型车也用这种系统,但在法国市场只有3 点支承系统。

动力总成悬

置系统根据悬置的数目、组合形式及布局形式的不同有着不同的特点。

有着不同的特点

常见的悬置系统布局有如下几种形式:

布局特点:左右悬置基本完全承载动力总成,下拉杆主要承受扭矩能较好实现解系统耦

主要承受扭矩。

能较好实现解系统耦。

血统的延伸;力帆620。

布局特点发动机上拉杆悬置以控制发动机悬置纵向布局特点:发动机上拉杆悬置以控制发动机悬置纵向

布局特点:此布局大大增强了扭矩承受能力,多见于以上的中级轿车或商务车

以上的中级轿车或商务车。

布局特点:本布局形式一般为纵置后驱布局,发动机型布局抗扭矩好

悬置V 型布局,抗扭矩好。

动机悬置和变速箱悬置,

如大红旗(HQE )及新大红旗(V501

图所示)。

当然,以上只是国内较典型的悬置布局。

另外还有一以只是国内较典型的悬置布局

些较少见的布局方式,如奥迪A6发动机纵向布置前轮驱动的前悬置和左右承载悬置布局、大众捷达三点承

Mount Static Rates Dynamic Static Static Rates (N/mm)Rates (N/mm)Dis.(mm)Force (N)X Y Z X Y Z

ENG

TRANS

REAR

6DOF Decouple

Fore/Aft Lateral Bounce Roll Pitch Yaw

Freq. calc. (Hz)

Decoupling rate

的直接传递及反作用力常常造成变速箱和支架的损坏。

到了二十世纪的廿年代,人们才开始使用橡胶垫支

撑来自来隔离支撑发动机振动的能量,减小变速箱的损坏。

从此橡胶作为发动机悬置元件的主要材料被广

泛应用于各种车辆上,直至今日。

年,AUDI 公司率先在AUDI 五缸

应用液阻悬置,提出了AUDI 1/Boge Freudenberg 和Audi 2三种系统模型,标志着动力总

1985年以来,发表了大量有关半主动式、主动式液阻悬置研究与应用方面的文献。

液阻悬置经过多年的发展,结构由简单到复杂,由被

动式发展到了半主动式和主动式由于半主动式和主动式发展到了半主动式和主动式。

由于半主动式和主

动式液阻悬置的经济性、可靠性及其耗能等方面的原因,它们仅用于高档性能的轿车上。

此外,液阻悬置

的应用范围也不断在扩大,它已开始应用于汽车独立

系

局的不合理,导致发动机前悬置受预载,导致悬置零效果一直不易得到改善。

件设计非常规,整车NVH 效果直不易得到改善。

悬置零件设计,应尽量符合系统设计要求:静刚度、

线性及非线性位移零件疲劳及强度要求线性及非线性位移、零件疲劳及强度要求、零件总成

工艺可行性,以及公差释放设计。

调试既是前两者工作的延续调试,既是前两者工作的延续,反过来,也为前

两者设计进行验证及反馈,以便提升悬置系统设计能。