典型汽车零件的机械加工

- 格式:ppt

- 大小:5.40 MB

- 文档页数:67

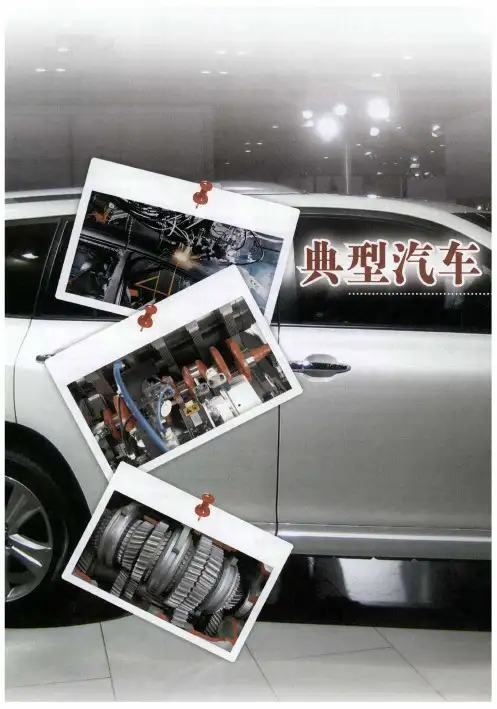

汽车机械制造中的零部件加工与装配案例分析随着汽车行业的快速发展,汽车零部件的加工与装配成为了汽车制造过程中不可或缺的关键环节。

本文将通过一个案例分析,探讨汽车机械制造中的零部件加工与装配过程。

一、案例背景某汽车制造公司为了提高汽车生产线的效率和质量,决定对传动系统中的齿轮进行加工和装配优化。

齿轮是汽车传动系统中重要的零部件,对汽车的性能和安全性具有重要影响。

二、零部件加工在这个案例中,齿轮的加工采用数控机床进行,以保证齿轮加工的精度和一致性。

具体加工过程如下:1. 设计和模拟首先,工程师使用计算机辅助设计软件进行齿轮的设计,并进行模拟分析。

通过模拟分析,可以评估齿轮的耐磨性、寿命和工作性能。

2. 材料准备在加工齿轮之前,需要准备合适的材料。

通常情况下,齿轮制造采用高强度合金钢等材料,以保证齿轮的强度和耐用性。

3. 加工操作加工齿轮的过程中,使用数控机床对材料进行切削加工。

根据设计要求,机床会自动控制加工工具的运动,将齿轮的外径、齿数等参数加工到设计要求的精度。

4. 表面处理加工完成后,齿轮的表面可能存在一些不平整和粗糙。

为了提高齿轮的耐磨性和工作平稳性,需要进行表面处理。

常见的表面处理方法包括热处理、渗碳等。

三、零部件装配在齿轮加工完成后,需要将其与其他零部件进行装配,形成完整的传动系统。

零部件装配的过程包括以下几个步骤:1. 零部件检查在装配之前,需要对每个齿轮和其他零部件进行检查,确保其质量和尺寸符合要求。

如果发现问题,需要及时修复或更换。

2. 零部件组装按照设计要求,将齿轮和其他零部件进行组装。

在组装过程中,需要根据装配图纸和工艺要求进行操作,确保每个零部件的正确位置和安装方式。

3. 调试和测试装配完成后,需要进行传动系统的调试和测试。

通过转动齿轮,检查传动的效果和顺畅度。

如果出现问题,需要及时修正,直到传动系统工作正常。

四、案例总结通过这个案例的分析,可以看出在汽车机械制造中,零部件的加工和装配对汽车的质量和性能有着决定性的影响。

汽车零部件加工工艺_汽车零部件加工工艺有哪些一台轿车的大概有一万多个零部件组成,每个零部件都要通过不同工艺加工成型,那么你想知道关于汽车零部件加工工艺有哪些吗?以下是店铺为你整理推荐汽车零部件加工工艺分析,希望你喜欢。

汽车零部件加工工艺:铸造铸造是将熔化的金属浇灌入铸型空腔中,冷却凝固后而获得产品的生产方法。

在汽车制造过程中,采用铸铁制成毛坯的零件很多,约占全车重量10%左右,如气缸体、变速器箱体、转向器壳体、后桥壳体、制动鼓、各种支架等。

制造铸铁件通常采用砂型。

砂型的原料以砂子为主,并与粘结剂、水等混合而成。

砂型材料必须具有一定的粘合强度,以便被塑成所需的形状并能抵御高温铁水的冲刷而不会崩塌。

为了在砂型内塑成与铸件形状相符的空腔,必须先用木材制成模型,称为木模。

炽热的铁水冷却后体积会缩小,因此,木模的尺寸需要在铸件原尺寸的基础上按收缩率加大,需要切削加工的表面相应加厚。

空心的铸件需要制成砂芯子和相应的芯子木模(芯盒)。

有了木模,就可以翻制空腔砂型(铸造也称为“翻砂”)。

在制造砂型时,要考虑上下砂箱怎样分开才能把木模取出,还要考虑铁水从什么地方流入,怎样灌满空腔以便得到优质的铸件。

砂型制成后,就可以浇注,也就是将铁水灌入砂型的空腔中。

浇注时,铁水温度在1250—1350度,熔炼时温度更高。

汽车零部件加工工艺:锻造在汽车制造过程中,广泛地采用锻造的加工方法。

锻造分为自由锻造和模型锻造。

自由锻造是将金属坯料放在铁砧上承受冲击或压力而成形的加工方法(坊间称“打铁”)。

汽车的齿轮和轴等的毛坯就是用自由锻造的方法加工。

模型锻造是将金属坯料放在锻模的模膛内,承受冲击或压力而成形的加工方法。

模型锻造有点像面团在模子内被压成饼干形状的过程。

与自由锻相比,模锻所制造的工件形状更复杂,尺寸更精确。

汽车的模锻件的典型例子是:发动机连杆和曲轴、汽车前轴、转向节等。

汽车零部件加工工艺:冷冲压冷冲压或板料冲压是使金属板料在冲模中承受压力而被切离或成形的加工方法。

一、齿轮1.渗碳及碳氮共渗齿轮的工艺流程毛坯成型→预备热处理→切削加工→渗碳(碳、氮共渗)、淬火及回火→(喷丸)→精加工2.感应加热和火焰加热淬火齿轮用钢及制造工艺流程配料→锻造→正火→粗加工→精加工→感应或火焰加热淬火→回火→珩磨或直接使用→调质→3.高频预热和随后的高频淬火工艺流程锻坯→正火→粗车→高频预热→精车(内孔、端面、外圆)滚齿、剃齿→高频淬火→回火→珩齿二、滚动轴承1.套圈工艺流程棒料→锻制→正火→球化退火车削加工→去应力退火→淬火→冷处理→低温回火→粗棒料→钢管退火磨→补加回火→精磨→成品2.滚动体工艺流程(1)冷冲及半热冲钢球钢丝或条钢退火→冷冲或半热冲→低温退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(2)热冲及模锻钢球棒料→热冲或模锻→球化退火→锉削加工→软磨→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品(3)滚子滚针钢丝或条钢(退火)→冷冲、冷轧或车削→淬火→冷处理→低温回火→粗磨→附加回火→精磨→成品三、弹簧1.板簧的工艺流程切割→弯制主片卷耳→加热→弯曲→余热淬火→回火→喷丸→检查→装配→试验验收2.热卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→淬火→回火→喷丸→磨端面→试验验收3.冷卷螺旋弹簧工艺流程下料→锻尖→加热→卷簧及校正→去应力回火→淬火→回火→喷丸→磨端面→试验验收四、汽车、拖拉机零件的热处理1.铸铁活塞环的工艺流程(1)单体铸造→机加工→消除应力退火→半精加工→表面处理→精加工→成品(2)简体铸造→机加工→热定型→内外圆加工→表面处理→精加工→成品2.活塞销的工艺流程棒料→粗车外圆→渗碳→钻内孔→淬火、回火→精加工→成品棒料→退火→冷挤压→渗碳→淬火、回火→精加工→成品热轧管→粗车外圆→渗碳→淬火、回火→精加工→成品冷拔管→下料→渗碳→淬火、回火→精加工→成品3.连杆的工艺流程锻造→调质→酸洗→硬度和表面检验→探伤→校正→精压→机加工→成品4.渗碳钢气门挺杆的工艺流程棒料→热镦→机加工成型→渗碳→淬火、回火→精加工→磷化→成品5.合金铸铁气门挺杆的工艺流程合金铸铁整体铸造(间接端部冷激)→机械加工→淬火、回火→精加工→表面处理→成品合金铸铁整体铸造(端部冷激)→机械加工→消除应力退火→精加工→表面处理→成品钢制杆体→堆焊端部(冷激)→回火→精加工→成品钢制杆体→对焊→热处理→精加工→表面处理→成品6.马氏体型耐热钢排气阀的工艺流程马氏体耐热钢棒料→锻造成型→调质→校直→机加工→尾部淬火→抛光→成品7.半马氏体半奥氏体型耐热钢(Gr13Ni7Si2)排气阀的工艺流程棒料→顶锻→精压→热处理→精加工→成品8.奥氏体耐热钢排气阀的工艺流程棒料→顶锻→精压→阀面和尾部堆焊耐热合金→热处理→杆部滚压或软氮化→精加工→成品9.半轴调质的工艺流程合金结构钢棒料→锻造成形→正火或退火→机械加工→调质→校直→精加工→成品10.半轴的表面淬火的工艺流程棒料→锻造成形→预先热处理→校直→机械加工→表面淬火→校直→精加工→成品11.柱塞副和喷油嘴偶件的工艺流程热扎退火棒料→自动机加工成型→热处理→精加工→时效→成品12.拖拉机履带板(1)40SiMn2履带板的热处理热轧成形→下料→机加工→热处理→成品(2)ZGMn13履带板的热处理铸造成型→热处理→成品五、金属切削机床零件的热处理1.机床导轨(1)MM7125平面磨床立柱镶钢导轨锻造→正火→机加工→消除应力退火→机加工→淬火→回火→磨(2)M9025工具曲线磨床镶钢导轨锻造→退火→机加工→淬火→回火→磨(3)S788轴承磨床镶钢导轨机加工→消除应力退火→机加工→渗碳→淬火→回火→磨→时效(4)MZ208轴承磨床镶钢导轨锻造→退火→机加工→消除应力退火→机加工→淬火→冰冷处理→回火→磨→时效2.机床主轴(1)CA6104车窗主轴(45钢)下料→粗加工→正火→机加工→高频淬火→回火→磨(2)T68、T611镗床的镗杆及MGB132磨床的主轴(35CrMoAlA钢)下料→粗车→调质→精车→消除应力处理→粗磨→渗氮→粗磨(3)SGC630精密丝杠车床主轴(12CrNi3A)锻造→正火→机加工→渗碳→正火→校直→消除应力→机加工→头部淬火→颈部淬火→回火→磨→时效(4)X62W万能升降台铣床主轴(球墨铸铁QT60-2)铸造→机加工→淬火→回火(5)M1040无心磨床主轴(球墨铸铁QT60-2)铸造→机加工→正火→机加工3.丝杠(1)7级或7级精度一下的一般丝杠(45钢)下料→正火或调质→校直→消除应力处理→机加工(2)6级或6级以上精密不淬硬丝杠(T10或T12钢)球化退火→机加工→消除应力处理→机加工→时效→精加工(3)中大型精密淬硬丝杠(CrWMn)锻造→球化退火→机加工→消除应力→机加工→消除应力→机加工→淬火、回火→冰冷处理→回火→探伤→机加工→时效→精加工→时效→精加工(4)中小型精密淬硬丝杠(9Mn2V)锻造→球化退火→机加工→消除应力→机加工→淬硬淬火→回火→冰冷处理→回火、探伤→机加工→时效→精加工→时效→精加工(5)滚珠丝杠(GCr15,GCr15SiMn)4.弹簧卡头(1)卧式多轴自动车床夹料卡头(9SiCr)锻造→退火→机加工→淬火→回火→机加工→磨开口→胀大定型(2)卧式多轴自动车床送料卡头(T8A钢)锻造→退火→机加工→淬火→回火→磨(3)仪表机床小型专用卡头(60Si2)退火→机加工→淬火→回火→磨(4)磨阀辨机床专用卡头(65Mn)锻造→正火→高温→回火→机加工→淬火→回火→机加工5.摩擦片(1)X62W万能升降台铣床摩擦片(A3)机加工→渗碳→淬火→回火→机加工→回火(2)DLMO电磁离合器摩擦片(65Mn)冲片→淬火→回火→磨(3)电磁离合器摩擦片(6SiMnV)锻造→退火→切片→淬火→回火→磨6.FW250万能分度头主轴(45)锻造→正火→机加工→淬火→回火→机加工7.万能分度头蜗杆(20Cr)正火→机加工→渗碳→机加工→淬火→回火→机加工8.三爪卡盘卡爪(45)正火→机加工→淬火→回火→高频淬火→回火→法蓝→磨加工9.三爪卡盘丝(45)锻造→正火→机加工→淬火→回火→法蓝→磨六、活塞1.20CrMnMo钢制活塞的热处理锻造→正火→检验→机加工→渗碳→检验→正火→淬火→清洗→回火→检验→喷砂→磨削2.钒钢活塞的热处理下料→锻造→检验→预先淬火→球化退火→检验→机加工→淬火→回火→检验→磨削七、凿岩机钎尾锻造→退火→检验→渗碳→检验→淬火→回火→清洗→检验→磨削。

典型零件机械加工工艺与实例典型零件机械加工工艺与实例机械加工是制造业中一种重要的工艺技术,它可以将原材料加工成特定的形状和尺寸的零件。

在机械加工过程中,不同的零件需要采用不同的加工工艺,下面将介绍一些典型的零件机械加工工艺并给出实例。

1.车削加工车削是一种常见的切削加工工艺,它可以将圆柱形的工件加工成不同形状和尺寸的零件。

车削加工通常使用车床进行加工,将工件固定在车床上,然后通过旋转刀具的方式将工件加工成所需形状和尺寸。

例如,汽车发动机的曲轴就是通过车削加工加工而成的。

2.铣削加工铣削是一种将工件放置在铣床上进行加工的工艺技术。

铣削加工可以将工件从不同角度进行加工,可以加工出各种形状的凹凸面和倒角等。

例如,机床上的床身、工作台和立柱等零件,都是通过铣削加工加工而成的。

3.钻孔加工钻孔是一种加工孔洞的工艺技术,可以将工件上的孔洞加工成不同形状和尺寸的孔洞。

钻孔加工通常使用钻床进行加工,将工件固定在钻床上,然后通过旋转钻头的方式将工件加工成所需形状和尺寸。

例如,电器设备中的插座、开关和电线等,都是通过钻孔加工加工而成的。

4.冲压加工冲压是一种加工薄板材料的工艺技术,可以将材料加工成各种形状和尺寸的零件。

冲压加工通常使用冲床进行加工,将材料固定在冲床上,然后通过冲床上的模具将材料加工成所需形状和尺寸。

例如,汽车车身、电器外壳和日常生活中的金属制品等,都是通过冲压加工加工而成的。

以上是一些典型的零件机械加工工艺,虽然加工工艺不同,但都需要精确的加工工艺和技术,以达到所需的加工效果。

在实际加工中,应根据不同的工件选择合适的加工工艺,以提高生产效率和加工质量。

“前刹车调整臂外壳”零件的机械加工课程前刹车调整臂外壳是汽车中非常重要的零件之一。

它通常被用来控制车辆的制动系统,以确保行驶的安全并保持车轮在路面上的抓地力。

由于这个零件的功能和重要性,对其机械加工过程的关注也是非常必要的。

在为前刹车调整臂外壳进行机械加工之前,我们需要了解这个零件的具体构造。

前刹车调整臂外壳的主体部分一般由铝合金或高强度塑料制成。

其外层表面通常是光滑的,以确保更好的耐腐蚀性和更长的使用寿命。

整个机械加工过程的第一步涉及到对材料进行切削和开孔。

为什么要切削和开孔呢?这是因为,对于切削过程,它主要是为了清除材料中的多余部分,使得构造出来的零件更加精确和稳固。

对于开孔来说,这个过程则是为了在零件中为其它部分留出空间,使得零件可以更好地搭配和配合。

在开始加工前,我们需要先准备好相关设备和工具。

这些设备包括加工中心、钻床、车床等等。

同时,还需要考虑相关加工和切削刀具。

在实际操作过程中,机械工需要先确定好切削角度和方向,以确保加工过程中不会损坏材料。

接下来,我们将材料放置在加工台上,严格按照相关步骤进行机械加工。

对于不同的零件,加工的具体步骤可能有所不同,因此操作时,工人需要根据实际情况进行调整和变化。

在整个机械加工过程中,需要注意的是,刀具的质量和尺寸需要恰当。

如果刀具的尺寸太大或太小,可能会导致机械加工出来的零件不符合要求或不稳定。

此外,在零件的加工过程中,我们需要特别注意材料表面的处理,以避免零件产生不良的毛边和表面瑕疵。

处理材料表面可以采用抛光、喷涂、电镀等手段。

在这一过程中,还需要特别注意喷涂铬、镍的操作。

最后,需要进行的步骤是将已加工好的零件进行装配。

根据所有部件的尺寸和要求的精度,我们需要对零件进行彼此配合,以确保零件能正常运行。

总之,对于前刹车调整臂外壳的机械加工过程,需要我们精心准备,认真操作,严格质量控制。

只有这样,才能为车辆的安全和可靠性提供首要的保障。

汽车机械制造的机械零部件加工工艺随着汽车行业的发展,机械零部件的加工工艺变得越来越重要。

机械零部件是汽车的重要组成部分,直接影响汽车的质量和安全性能。

因此,汽车机械制造中的机械零部件加工工艺需要准确、高效、稳定和可靠。

本文将探讨汽车机械制造中常见的机械零部件加工工艺。

首先,机械零部件的加工工艺一般包括数控加工和传统加工两种方式。

数控加工是指通过计算机控制的自动化加工方式,能够高精度、高效率地加工零部件。

传统加工则是指通过人工操作的加工方式,通常需要一定的经验和技能。

在汽车机械制造中,常见的数控加工包括数控车床加工、数控铣床加工和数控磨床加工,而传统加工则包括车削、铣削、钻孔等。

其次,机械零部件的加工流程也是非常重要的。

加工流程决定了零部件的加工顺序和方法,直接影响产品的质量和成本。

一个典型的机械零部件加工流程包括以下几个步骤:材料选型、机械设计、加工方案确定、装夹工装设计、刀具选择、工艺参数确定、加工过程控制、表面处理等。

这些步骤需要经验丰富的技术人员进行细致的设计和规划,确保加工过程的顺利进行。

再次,机械零部件加工中需要注意的是工艺参数的控制。

工艺参数是指材料、刀具、切削速度、切削深度等对加工过程和零部件质量影响较大的参数。

这些参数需要根据具体的零部件和加工要求进行合理的选择和控制。

在汽车机械制造中,为了保证零部件的质量和安全性能,工艺参数的控制尤为重要。

例如,切削速度过快可能导致零部件表面粗糙,而切削速度过慢则可能导致加工效率低下。

此外,在机械零部件加工中,还需要注意加工表面的处理。

加工表面的处理可以改善零部件的质量和使用寿命。

常见的加工表面处理方法包括研磨、抛光、喷砂、镀膜等。

这些方法能够提高零部件表面的光洁度、硬度和耐腐蚀性能,在一定程度上提高产品的整体质量。

综上所述,汽车机械制造中的机械零部件加工工艺是决定产品质量和安全性能的重要环节。

合理选择加工方式、制定加工流程、控制工艺参数和加工表面处理等,能够有效提高机械零部件的加工质量和工艺效率。

汽车机械制造的机械加工工艺汽车作为现代社会交通工具的代表,其机械制造过程中的机械加工工艺至关重要。

机械加工工艺是指通过各种机械手段对汽车零部件进行形状、尺寸或者性能的加工和变换。

本文将从汽车机械制造的角度,探讨几种常见的机械加工工艺。

1.车削加工车削加工是最常见的机械加工工艺之一。

它利用车床或车床加工中心等设备,将旋转的工件固定在主轴上,然后通过刀具对工件进行切削,从而改变工件的外形和尺寸。

在汽车制造中,车削加工常用于发动机缸套、凸轮轴等部件的制造。

2.铣削加工铣削加工是通过铣床等设备对工件进行切削的一种机械加工工艺。

铣床上的铣刀旋转,将工件锁定在工作台上,然后通过刀具在工件上进行切削,从而获得所需的形状和尺寸。

在汽车制造中,铣削加工常用于制造曲轴、齿轮等精密部件。

3.钻削加工钻削加工是利用钻床等设备对工件进行孔加工的一种机械加工工艺。

钻床上的钻头旋转,通过对工件施加下压力,使钻头在工件上转动和前进,从而形成孔洞。

在汽车制造中,钻削加工常用于车身和底盘等部位的孔加工。

4.磨削加工磨削加工是通过磨床等设备对工件进行磨削的一种机械加工工艺。

磨床上的磨轮旋转,通过对工件施加切割力和磨削液的冷却,使磨轮与工件之间发生相对运动,从而实现工件的表面精密加工。

在汽车制造中,磨削加工常用于发动机曲轴、凸轮轴等高精度部件的制造。

5.螺纹加工螺纹加工是通过车床等设备对工件进行螺纹加工的一种机械加工工艺。

车床上的刀具按特定的螺旋轨迹与工件表面接触,从而形成螺纹。

在汽车制造中,螺纹加工常用于制造紧固件、传动装置等部件。

除了以上提到的几种常见的机械加工工艺,汽车机械制造还涉及到其他多种加工方式,如冲压、焊接、铸造等。

这些机械加工工艺之间互相配合,共同为汽车的制造提供保障,确保汽车零部件的尺寸精度、表面质量和性能要求。

总结起来,汽车机械制造的机械加工工艺包括车削加工、铣削加工、钻削加工、磨削加工和螺纹加工等多种方式。

这些加工工艺的运用,不仅能够满足汽车零部件的形状、尺寸和性能要求,还能够提高生产效率和产品质量,为汽车行业的发展做出贡献。

五轴典型的加工案例

五轴加工是数控加工技术中的一种高级加工方式,可以完成复杂形状

的加工任务。

以下列举了五轴加工的一些典型案例。

1.航空零部件加工:

五轴加工在航空零部件加工中得到了广泛应用。

例如,飞机发动机的

涡轮叶片、涡轮盘等复杂形状部件的加工。

五轴加工可以在一次夹持中完

成多个面的加工,减少零部件的夹持次数,提高加工精度和效率。

2.模具加工:

五轴加工在模具加工领域也有重要应用。

传统的模具加工方式需要多

次夹持和调整工件位置,而五轴加工可以通过工件的旋转和倾斜,使刀具

能够更自由地进入难以到达的角度,从而提高加工精度和效率。

3.医疗器械加工:

五轴加工在医疗器械加工领域也具有广泛的应用。

例如,人工关节的

加工中,五轴加工可以将刀具沿关节表面旋转和倾斜,使得关节表面得到

更好的加工质量和适配性。

4.船舶零部件加工:

五轴加工在船舶零部件加工中有重要作用。

例如,船舶螺旋桨的加工,五轴加工可以通过刀具的旋转和倾斜,使刀具能够更好地机械切削螺旋桨

的复杂表面,并提高螺旋桨的加工质量和效率。

5.汽车零部件加工:

五轴加工在汽车零部件加工中也得到广泛应用。

例如,汽车车身的冲压模具加工,五轴加工可以使刀具在模具表面的各个角度进行切削,使模具内部空腔的加工更加准确和高效。

总之,五轴加工的典型案例涵盖了航空、模具、医疗器械、船舶和汽车等多个领域。

这些案例体现了五轴加工在实际应用中的重要性和优势,通过五轴加工,可以实现复杂形状零部件的高精度、高效率的加工。

汽车机械制造中的零部件加工工艺随着汽车工业的发展,汽车的零部件加工工艺也越来越重要。

零部件的精度和质量对汽车的性能和可靠性有着直接的影响。

本文将介绍汽车机械制造中常见的零部件加工工艺。

1. 铸造铸造是汽车零部件加工中最常见的方法之一。

铸造的原理是将熔化金属倒入模具中,等待其凝固成型。

常见的铸造工艺有压力铸造和重力铸造。

通过铸造可以生产各种复杂形状的零部件,如发动机缸体、曲轴盖等。

2. 锻造锻造是通过对金属材料进行加热和打压,使其改变形状和组织结构的方法。

锻造可以提高金属材料的密度和强度,用于制造汽车零部件如曲轴、连杆等。

锻造工艺分为冷锻和热锻两种,根据不同的材料和需求进行选择。

3. 加工加工是指通过机械加工设备对金属材料进行切削、钻孔、磨削等,将其加工成所需的形状和尺寸。

常见的加工方法有车削、铣削、钻削等。

加工可以实现对复杂零部件的加工和制造,如汽车发动机的缸套和活塞等。

4. 滚压成形滚压成形是一种将金属板材或金属棒材通过滚轮的作用,将其压制成所需形状的工艺。

通过滚压成形可以制造出各种复杂的零部件,如齿轮、轴套等。

滚压成形具有高效、精度高、材料利用率高的特点。

5. 焊接焊接是将金属材料通过加热或施加压力,并利用金属或非金属材料的融化和凝固,将两个或多个零部件连接在一起的方法。

在汽车制造中,焊接是连接结构件的常用方法,如车身的焊接等。

6. 表面处理表面处理是指对零部件表面进行清洁、除锈、涂装等工艺的过程。

这项工艺可以提高零部件的耐腐蚀性、抗磨损性和美观度,延长其使用寿命。

常见的表面处理方法有电镀、喷涂、热处理等。

7. 组装组装是将加工好的零部件按照设计要求进行装配的过程。

在汽车制造中,组装是一个重要的环节,需要严格控制每个零部件的尺寸和质量,确保整车的性能和可靠性。

组装工艺涉及到各种连接方式和技术,如螺纹连接、粘接等。

综上所述,汽车机械制造中的零部件加工工艺涵盖了铸造、锻造、加工、滚压成形、焊接、表面处理和组装等多个方面。