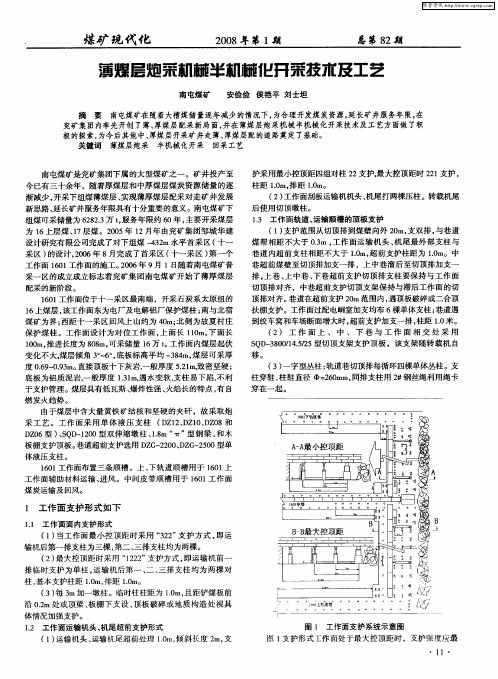

薄煤层炮采工作面机械化装煤技术应用

- 格式:doc

- 大小:11.17 KB

- 文档页数:5

薄煤层综采工作面安全高效开采技术实践与应用作者:李怀军来源:《商品与质量·学术观察》2013年第10期摘要:为解决平禹煤电公司二矿薄煤层安全高效开采技术这一难题,通过选择合理的工艺参数,采用综合机械化采煤工艺,实施有效地技术措施及现场的管理,实现安全生产高效生产,提高了产能及经济效益。

为综合机械化采煤工艺在薄煤层复杂条件下实现安全高产高效技术探索出了一条新途径。

关键词:薄煤层安全高效实践与应用随着中厚煤层的枯竭,若薄煤层不能及时合理开采,必然会造成煤炭资源浪费,影响矿区可持续发展。

我国薄煤层是指厚度小于1.3 m的煤层,分布广泛,储量丰富,资源储量达61.5亿t。

由于受工作面空间的限制,造成我国薄煤层的开采长期处于劳动强度大,机械化程度低,安全系数低,经济效益低的“一大三低”的窘境。

因此探讨和研究薄煤层高产高效开采技术对我国煤炭工业具有重要意义。

平禹矿区为我国地方煤矿重点矿区之一,煤田煤系地层属石炭二叠系,开采矿井多,矿区早期主要采用炮采、炮掘工艺进行开采,根据煤矿开采发展趋势及矿井发展规划的要求,现有的生产能力满足不了矿井发展的需要,为此平禹矿区开展对五2不稳定薄煤层安全高效技术研究,从2009年开始平禹煤电公司陆续在平禹二矿、平禹六矿、平禹凤翅山矿等多对矿井推行综合机械化开采,通过矿井机械化程度的提高,达到安全高产高效的目的,进一步推动矿区发展。

1、工作面地质概况河南平禹煤电有限责任公司二矿(简称平禹二矿)位于禹州市鸿畅镇。

井田位于禹州煤田东南部三峰山矿区中段,井田内可采煤层三组,分别为二1、五2、六4煤层,现主采五2煤层,二1煤层为下步主采煤层。

五2煤层位于二迭统下石盒子组地层中,煤层厚度1.0~1.4m,平均1.2m。

硬度系数小于2f。

煤层倾角17°。

地质条件复杂。

伪顶为厚0.2~0.5 m炭质泥岩,平均厚0.3m;直接顶为砂质泥岩;底板为细粒砂岩。

水文地质条件简单。

极薄煤层和薄煤层的采煤工艺【摘要】薄煤层开采的特殊性造成薄煤层长壁机械化开采发展缓慢,目前主要以炮采和机采为主。

国内外薄煤层机械化开采较成熟的工艺主要有长壁式开采、螺旋钻机开采、连续采煤机房柱式开采及急倾斜煤层钢丝锯开采。

【关键词】难采煤层;极薄煤层;薄煤层;采煤工艺0.前言难采煤层是指由于特殊赋存条件,若不采取相应的措施,难以有效地开采的煤层,薄和极薄煤层属于难采煤层。

极薄煤层和薄煤层的赋存特点给开采工作带来的困难。

应根据具体条件和矿区的当前开采技术水平、装备和工艺现状、工人素质以及采取措施后可能带来的技术经济效果,合理地选择有针对性的开采技术措施,解决难采的问题。

为保护生产人员开采的积极性应制定不同的生产指标和政策,以真实地反映生产人员的实际工作贡献。

1.薄煤层资源及开采状况与特点一般认为,厚度小于1.3m的煤层为薄煤层,厚度小于0.8m的煤层属极薄煤层。

我国在近80个矿区中的400多个矿井中,赋存着750多层薄煤层,保有工业储量98.3亿t,可采储量61.5亿t,约占总可采储量的19%,其中厚度在0.8~1.3m的占86.02%,厚度小于0.8m的占13.98%。

20世纪90年代,我国薄煤层的产量只占总产量的8%—10%,极薄煤层产量所占的比例更少。

与厚煤层和中厚煤层相比,相应的采煤机械化程度要低得多。

极薄煤层只有在以下条件下才可能开采,③属特殊需要的优质煤;②相邻的主采煤层有冲击地压危险或有煤与瓦斯突出危险,极薄煤层可作为解放层;③矿井或采区尚未报废,剩余的储量为极薄煤层。

与厚和中厚煤层相比,极薄和薄煤层开采存在以下特点:①采高低,人员在工作面只能爬行,甚至以卧姿作业;②工作条件差,设备移动困难;③掘进率高,工作面接替困难;④长壁机械化工作面投入产出比高,单产、工效及经济效益低。

由于薄煤层开采的特殊性,造成薄煤层长壁机械化开采发展缓慢,目前主要以炮采和机采为主。

国内外薄煤层机械化开采较成熟的工艺主要有长壁式开采、螺旋钻机开采、连续采煤机房柱式开采及急倾斜煤层钢丝锯开采。

采煤工作面放炮安全技术措施(精华1篇)采煤工作面放炮安全技术措施1(一)采煤工作面的爆破工作要求采煤工作面爆破工作应满足“五不、两少、两高”的要求。

“五不”:不崩坏顶板;不崩倒、崩坏支架;不崩翻刮板输送机;不留底煤,以减少工人起底煤的工作量;不出大块煤炭,以减少工人二次破碎的工作量。

“两高”:爆破自装率高,爆破后要求煤体松动适度,使尽量多的煤落入刮板输送机,以减少人工攉煤量,同时防止把煤抛到采空区一侧,以提高煤炭采出率;炮眼利用率高,以保证采煤工作面的循环进度。

“两少”:爆破消耗的时间少,应尽量增加每一次爆破的炮眼个数,以减少放炮次数,缩短放炮的辅助时间,提高出煤工效;爆破材料消耗量少,应合理布置炮眼和装药量,降低、消耗量,提高经济效益。

另外,在有瓦斯、煤尘爆炸危险的工作面进行爆破作业时,还有特殊的安全要求,概括为以下基本内容:(1)有瓦斯、煤尘爆炸危险的工作面,都必须使用取得产品许可证的煤矿许用和煤矿许用。

(2)放炮工作必须由经过专门训练、取得放炮合格证的专职放炮员担任。

放炮作业包括放炮母线连接脚线、检查线路和通电工作,只准放炮员一人操作。

(3)放炮作业时,放炮员、班组长、瓦斯检查员都必须在现场执行“一炮三检制”和“三人连锁放炮制”。

(4)装药前和放炮前后,必须检查瓦斯。

如果放炮地点20m以内瓦斯浓度达到%时,不准装药、放炮,同时附近20m以内,都必须进行洒水降尘。

(5)炮眼封泥必须使用水炮泥,水炮泥外剩余炮眼部分,应用粘泥充填封实。

严禁放糊炮和明炮。

(二)采煤工作面炮眼布置方式采煤工作面炮眼布置方式一般有以下几种:(1)单排眼布置方式:在煤层厚度为以下的薄煤层或煤质松软、节理发达的中厚煤层中,可沿工作面中间打一排向下倾斜的炮眼,称为单排眼,如图5--7所示。

炮眼与工作面煤壁的夹角为~(2)双排眼布置方式:在煤层厚度~,煤质中硬的中厚煤层中,可靠近顶、底板沿工作面打两排眼,称为双排眼,如图5-8所示。

大采高综合机械化采煤工艺技术摘要:在煤矿开采过程中,煤矿企业开采作业时,需要保证质量的、提高效率、满足社会的需求,确保煤矿企业的稳定发展。

要想提高煤矿企业的采煤产量,最重要的就是综合机械化的采煤工艺。

基于此,以下对大采高综合机械化采煤工艺技术进行了探讨,以供参考。

关键词:大采高综合机械化;采煤工艺;技术引言如何实现煤矿的安全高效开采,是煤矿企业所需要关注的重要问题。

煤矿综合机械化采煤技术的出现为煤矿开采提供了最优的解决方案,不仅大幅度提高了煤矿开采的效率,还大大保证了开采的安全性,值得进行深入研究。

综合机械化采煤技术的主要特点是使用液压支架进行煤层顶板管理,大大提高了管理的效率和质量。

为此,需要深刻认识到煤矿综合机械化采煤技术的特点及实现的关键。

1煤矿综合机械化采煤工艺概述现如今,本国的市场经济对于煤的需求量越来越大,而先进、科学、高效的采煤技术对煤炭的生产效用和生产质量有着极其重要的关键作用。

所以,为了使得煤炭企业的采煤生产效用和生产质量能够得到最大程度的提升,那么就需要在开采过程中广泛的运用煤炭综合机械化采煤技术,进而使得煤炭企业得到迅猛的成长。

除此之外,将采煤工程与煤炭综合机械化采煤技术深入的融合在一起,能够有助于煤炭企业朝着现代化的方向成长,也能够有效地提升采煤现场的安全性、科学性以及高效性,使得采煤现场的环境、品质等各个方面都得到相应的保障。

现在的煤炭综合机械化开采技能与早期的开采技能相比较而言,煤炭综合机械化采煤技术具有较大的长处,首先,煤炭综合机械化采煤技术的生产效用要比早期开采煤炭技术的生产效用高,且安全性能有着较大的保障,采煤现场的各项工作人员的人身安全保障正在持续不断的优化和完善。

其次,在采煤工程当中运用煤炭综合机械化开采煤炭技能,使得现代化采煤作业得到了一个较大的成长,采煤工程的品质和效用都有着显明的提升。

然后,使用煤炭综合机械化采煤技术能够有效的降低施工现场的安全问题,提升工作人员的安全保障。

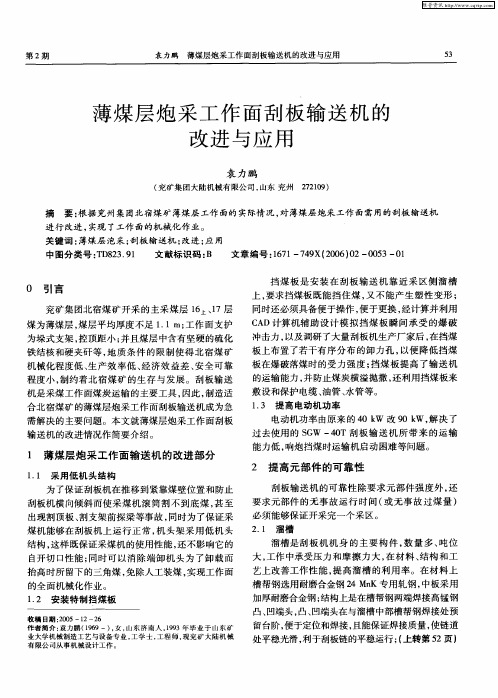

广东科技2012.12.第23期试论薄煤层机械化采煤技术的具体运用张光来(重庆市能源投资集团科技有限责任公司)1引言我国是煤炭消耗大国,但由于开采技术难度大、效率低,占据我国煤炭量很大一部分的薄煤层开采却很少。

同时在对薄煤层的开采中存在盲目开采、粗放管理、技术落后等问题,使得薄煤层煤炭资源严重浪费。

为提高薄煤层的采出率和生产效率,也就对薄煤层煤炭开采提出了更高的要求,机械化采煤方法的使用逐步增多。

2煤矿薄煤层形成原因煤层厚度主要是由原始沉积环境和后期构造作用决定的,其中薄煤层的形成原因很多,按其成因分类主要包括沉积薄煤层、断层薄煤层和冲刷薄煤层。

不同的煤层形成有不同的特点:(1)沉积薄煤层:煤层的变化呈现渐变的规律,其层位和厚度保持不变,煤层边界与顶、底板整合接触。

(2)断层薄煤层:煤岩层产状变化以及变薄趋势呈现一定的倾向性和方向性,顶、底板岩性无明显变化,但常伴有擦痕、牵引和褶曲等现象,因此可能伴有一定的起伏。

(3)冲刷薄煤层:由于水流的冲刷对煤层的影响,煤层呈条带状延伸,冲刷沉积物如角砾岩块等岩性杂乱,分选差、滚圆度差,呈现出与煤层正常顶底板不同的岩性,且煤层忽薄忽厚。

3薄煤层开采现状及存在的问题3.1薄煤层开采现状我国煤炭储量大且赋存多样化,薄与极薄煤层的可采储量约为60多亿,然而我国每年薄煤层采出量仅占全国总产量的10.4%,远远低于可采储量所占的比重[1]。

3.2薄煤层开采出现的问题由于作业空间狭窄,开采的条件很差,采煤机械配套与液压支架选型、设备的移动以及工作面的接替工作困难,工作人员只能在工作面爬行或者是卧姿进行开采;由于薄煤层地质条件和煤层厚度变化较大,矿井的设计以及设备选型较为困难,以致极为复杂地质的薄煤层开采困难,浪费严重;薄煤层有很高的掘进率,工作面的接替紧张,投资高,产出低[2]。

4机械化采煤工艺优点目前,煤矿开采主要采用的方式有炮采、普采和综采三种方式。

炮采是用爆破的方式落煤、人工装煤、输送机运煤和单体支柱支护的采煤工艺;普采是用采煤机采煤、装煤、可弯曲刮板输送机运煤,液压推溜器推溜维持工作面推进,金属支柱支护;综采即综合机械化开采方式,与普采最大的区别是:综采使用了自移动式支架支护顶板,解决了支护与回柱放顶人工操作的难题,实现了支护与采空区处理的机械化。

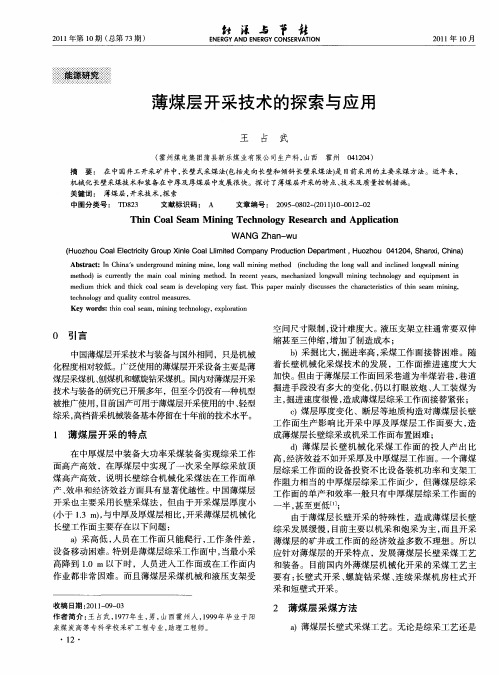

摘要:斌郎煤矿221采区内连煤层受f17大断层的影响,次生小断层多,煤层结构复杂,倾角和采高变化都很大。

不适合采用高档普采和综采回采工艺。

传统的爆破落煤人工攉煤劳动强度大,攉煤效率低,攉煤过程中人进入煤壁不能从本质上确保安全生产。

为减轻攉煤劳动强度,提高攉煤效率,从本质上杜绝人进入煤壁侧的安全风险。

经分析研究,让传统炮采工艺攉煤这一环节采用机械装煤技术,该技术采用挡煤板、铲板、液压墩柱配合推移千斤顶实现炮采工作面机械化装煤。

简化了生产工序、提高了安全管理系数、降低了工人劳动强度、提高炮采工作面生产效率、月推进度和煤炭采出率。

关键词:生产工序提高攉煤效率机械装煤技术1 炮采工作面机械化煤技术研究具有重要意义2012年起,斌郎煤矿组织专业研究团队,薄煤层炮采工作面机械化装煤技术攻关研究,自主开发出适应0.5~0.8 m薄煤层开采的铲装设备。

通过试生产表明,工作面减少人员15人,提高单产2074 t,人员不进入煤壁进行攉煤作业,工作面语音通讯与刮板输送机实现闭锁。

较好实现了项目攻关研究目标。

1.1 国内炮采工作面机械化装煤技术现状目前,国内炮采工作面机械化装煤主要技术方案是在输送机煤壁侧装上铲煤板,一部分放炮后自行落入输送机,一部分需要大推力千斤顶推移铲煤板装入输送机,余下的底部是松散煤靠人工扒入。

此项技术在山东赵坡矿已经试验成功,但其大都在1.2 m以上的煤层中应用,无法满足0.8 m以下薄煤层使用。

因此,目前国内外还未见0.5~0.8 m以下薄煤层机械化装煤效果较好的成果报道,本项目的主要研究工作无成熟经验可借鉴使用。

1.2 项目研究工作意义目前,我国的薄煤层开采安全状况比较落后,全国西南片区的薄煤层开采的安全状况远低于中厚煤层开采安全状况,对薄煤层机械化开采未进行深入研究,现有的研究成果还大都处于不完善阶段。

如本项目提出的薄煤层炮采工作面机械化装煤技术能够开发成功,将为我矿在薄煤层开采过程中的安全管理、提高煤炭资源回收率等方面都具有重要的意义。

是对西南片区极薄煤层炮采工作面实现机械化装煤具有重要的示范作用。

2 研究工作总体思路2.1 开采技术方案选择研究在分析研究国内外薄煤层机装存在的优缺点的基础上,结合斌郎煤矿地质条件,经反复调研和论证,确定采用炮采机装技术开采221采区内连煤层。

2.2 项目需解决的技术难题①放炮落煤后,工作面很多煤炭冲击到刮板输送机后方(后山侧),造成老塘方煤炭堆积很多,就需要人工对煤炭进行回收,国内无适应1.2 m以下的挡煤技术可借鉴。

需自主研发适应于0.5~0.8m不稳定煤层工作面挡煤装置的研发。

②工作面采高变化大,单体支柱替换频繁。

由于工作面采高变化较大,随时对工作面的单体支柱进行替换,但推溜的墩柱调整高度范围满足不了要求,无法正常使用。

项目需解决墩柱替换难题。

③工作面较长,国内成功的经验是3米一架推移装置,每架推移装置在工作时至少需要一个人进行操作,这样一是用工太多,二是操作过程比较繁琐,同时在推移设备时不便于统一指挥。

项目需优化推溜设计与操作步骤。

④工作面较矮,推移刮板输送机和工作面材料运输必须要有可靠的信号联系,并要做到语言通讯能与刮板输送机闭锁。

因此,本项目的主要技术难点是开发适用于薄煤层炮采工作面煤层变化大、高推力、高可靠性装煤设备与技术。

3 铲装结构设计刮板输送机及墩柱结构设计sgb-520/55可弯曲刮板输送机溜子一部,溜槽底部全部用铁板封闭。

工作面每隔3 m安设一根墩柱,与zq.2b(125)型推移千斤顶配合。

推移千斤顶推力154kn,拉力98 kn,千斤顶油缸直径125 mm。

最大长度3.3 m,最小长度2.1 m,工作行程1.2 m。

用墩柱与千斤顶配合,实现煤炭铲装和推移刮板输送机(如图1)。

4 现场工业性试验及实施效果4.1 试验工作面地质条件及巷道布置(1)工作面地质概况斌郎煤矿内连煤层n2215工作面位于221采区,区内共含外连及内连两层煤;n2215工作面煤层倾角22~29°(平均25°),平均煤层厚度0.76 m;平均走向长430 m,平均倾斜长110 m,倾斜面积32681;(2)煤层顶底板特征n2215工作面直接顶平均厚度1.57 m,细砂岩、泥质砂岩,层理、节理发育;基本顶平均厚度17 m,为灰色中粒砂岩,质坚硬,含较多黑色矿物;直接底平均厚度13.97 m,灰色砂质泥岩、层理节理发育;基本底平均厚度47 m,灰白色厚层状中粒砂岩,含较多白云母碎片,层理、节理发育。

(3)水文地质情况4.2 工作面巷道布置斌郎煤矿薄煤层炮采工作面机械化装煤项目从2012年3月开始进行可行性研究。

n2215开切眼采用二次成巷技术,第一次成巷断面巷宽2600 mm,巷高760 mm,工作面铲装安装时再对开切眼断面进行扩刷,扩刷后总体巷宽3800 mm。

4.3 现场工业试验组织4.3.1 现场试验组织领导为了抓好试验工作面,及时解决试验中存在的问题,由达竹公司、斌郎煤矿联合成了试验工作领导小组,全面负责协调、落实、督促检查和解决n2215工作面回采过程中存在的各种困难和问题,确保各项工作安全顺利完成。

4.3.2 设备安装n2215工作面先对开切眼进行扩刷,再对铲装设备进行安装。

开切巷采用爆破法扩巷,原切眼支护方式不变,只将巷宽扩至3800 mm,工作面于3月12日进场开始设备安装,3月16日安装工作结束,3月17日组织进行设备调试4.3.3 采煤方法n2215工作面采用走向长壁采煤法,使用爆破落煤,一采一准,工作面采高为煤层厚度,不破煤层顶底板。

平均采高按0.8 m。

4.3.4 落煤方式n2215工作面采用爆破落煤。

炮眼采用三花眼布置,眼距1.2 m,炮眼垂直深度1.4 m。

炮眼利用率86%。

4.3.5 循环进度工作面炮眼眼深1.4 m,循环进度1.2 m,工作面铲装机推移步距均为0.6 m。

两次进行推移,确保循环进度,放顶步距为1.2 m(如图2)。

4.3.6 装煤方式n2215工作面采用sgb-530/55可弯曲刮板输送机和铲煤板整体推进装煤,铲煤、装煤时分两次进行,每次向前推移刮板输送机距离0.6 m。

第一次推进后在刮板输送机靠采空区侧支设支柱。

第二次将刮板输送机推进到位,推刮板输送机时由机头向机尾一次推进(如图3)。

4.3.7 运煤方式4.4 试验生产情况4.4.1 第一阶段工业性试生产情况n2215工作面2013年3月开始试生产,工作面铲装装煤效果不理想,试生产初期由于对设备性能掌握不熟练,设备制造工艺需在生产中逐步改进和完善;6月份设备影响正常生产时间较多,当班挡煤效果不理想,职工人工攉煤时间无明显缩减;7月试生产过程中墩柱不能满足采高的变化,推溜缸没得理想的受力点。

推溜装煤无法实现。

及时将其更换成单体液压支柱,经过试验,单体液压支柱能满足推溜缸铲煤时的作用力;8月试生产过程中由于挡煤板采用钢板加皮带进行挡煤,将制作好的挡煤板固定在刮板输送机上,这样的挡煤设施在使用过程中,一是当冲击力较大时,钢板容易变形,现场整改难度大;二是采高变化后挡板无法有效使用。

9月份采用高分子材料制作的板材,将每块挡煤板制作成两块,便于调节采高变化,同时将高分子材料的挡煤板表面均匀钻一定数量的孔,来缓解冲击波的冲击。

将制作好的挡煤板用挂钩与单体支柱进行连接后,夹固在刮板输送机与单体之间进行挡煤。

全月生产过程中职工霍煤量减少、循环作业时间大大降低。

2013年9月23日试生产顺利。

4.4.2 试生产中铲装出现的主要问题略。

4.4.3 铲装技术改进研究针对试生产中机装技术存在的主要问题,课题组及时进行改进边试验生产、边技术改进研究,主要改进情况如下:(1)为了杜绝煤炭大量冲击到老塘方,就必须采取有效的挡煤装置。

第一次采用木材就行挡煤,将木材按照工作面的采高制作好,固定在刮板机和单体支柱之间,从而来挡住放炮冲击的煤炭,但是在使用过程中,一是木材难以承受较大的冲击力,损坏严重,更换频繁,同时作业人员在操作过程中难度很大,使用效果较差。

第二次采用钢板加皮带进行挡煤,就是将皮带固定在钢板上,制作成采高需要宽度的挡煤板,将制作好的挡煤板固定在刮板输送机上,这样的挡煤设施在使用过程中,一是当冲击力较大时,钢板容易变形,现场整改难度大;二是每次放炮装煤结束要打眼时,必须将挡煤板取下才能操作,在二次放炮时又要安装到位,同时在工作面运输支护材料是也要拆安挡煤板,这样的操作方式对作业人员的劳动强度和作业时间消耗较大;三是由于工作面的采高变化大,随时对挡煤板要进行更换。

针对以上两次改进体现出的效果,决定第三次对挡煤板进行改进,就是按照工作面采高变化范围,外购高分子材料制作的板材,将每块挡煤板制作成两块,便于调节采高变化,同时将高分子材料的挡煤板表面均匀钻一定数量的孔,来缓解冲击波的冲击。

将制作好的挡煤板用挂钩与单体支柱进行连接后,夹固在刮板输送机与单体之间进行挡煤。

这样的改进后,一是在移动挡煤板时很方便,直接将挂钩取下即可,二是挡煤板不易损坏,三是可以随着工作面高度变化进行自由调节。

(2)由于采高变化较大,原来的墩柱满足不了调节高度要求范围,于是对原有的墩柱进行改换成单体支柱,同时对墩柱与推移缸连接的连接块进行了同步改进,这样一来,无论工作面怎样变化,只要更换单体支柱就可以进行解决。

(3)以前3 m一组控制阀进行控制,在操作过程中,每处操控点都需要一个人进行操控,这样用工用时较多,同时不便于统一协调指挥,为了集中控制,结合现场实际情况和条件,将原有的3 m一组操控装置改为9 m一组,将原有分开控制的三片控制阀集中在一片控制阀上进行操作,也就是一片控制阀可以同时操控三个推移千斤顶。

这样一来,一是减少了操作人员,二是便于集中操控,三是可以节约80个操作阀。

4.5 改进研究后的试验效果2013年9月全矿生产时间29 d,n2215工作面工生产29个循环,安全推进34.8 m,平均每个循环完成时间为16 h。

采空区洒落的浮煤较少,煤炭回收率在95﹪以上。

每循环节约霍煤工11人;同时工人不再进入煤壁侧进行人工霍煤,从根本上杜绝了空顶作业的违章行为的发生,大大增加了薄煤层炮采工作面的安全系数。

5 项目经济社会安全效益分析5.1 n2215工作面经济效益分析n2215工作面,倾向长110 m,走向长430 m,煤层平均厚0.8 m。

将炮采人工霍煤与炮采机械装煤单产进行比较,平均每月按29 d进行计算。

炮采人工霍煤单产计算:炮采人工霍煤:单产=循环产量×循环个数=0.8×110×1.2×1.35×97%×29≈4010 t炮采机械霍煤单产计算:炮采机装:单产=循环产量×循环个数=0.8×110×1.2×1.35×97%×44≈6084 t炮采机械化装煤根据《作业循环图表》组织施工,可以两天施工3个循环,全月施工44个循环。