金属管道焊接要求

- 格式:docx

- 大小:14.40 KB

- 文档页数:2

管道焊缝高度和宽度标准

焊缝高度指金属板之间的缝隙,通过焊条在烧焊冷却收缩后,其金属液体在焊缝间填充的总体高度。

对于管道焊接,焊缝的宽度应适当。

标准规定,焊缝宽度一般以每边超过坡口边缘2mm为宜。

具体到焊缝的表面加强高,应大于0mm、小于2mm。

而焊缝高度并无准确的数字,只是一个范围。

标准规定,焊缝高度一般不能小于薄板的厚度。

对于板厚小于6的钢板,焊角高度等于板厚;板厚大于6mm的钢板,焊角高度习惯上按板厚的70%,但是一般不超过15mm。

例如,在桥梁金属结构工程焊接工艺规范中,金属结构的焊缝焊接高度不小于2毫米。

管道焊缝的高度和宽度标准会根据管道用途和行业标准的不同而不同,具体的数值可以查询相应的管道设计和施工规范文件。

管道的焊接与探伤的相关规范要求《压力管道规范工业管道》GB/T20801-2006是基础性标准.规定了工业金属压力管道设计、制作、安装、检验和安全防护的基本要求.GB/T 20801《压力管道规范工业管道》由六个部分组成:——第1部分:总则;——第2部分:材料;——第3部分:设计和计算;——第4部分:制作与安装;——第5部分:检验与试验;——第6部分:安全防护.适用于《特种设备安全监察条例》规定的"压力管道"中金属工业管道的设计和建造.基础标准只是最低标准.所以应在满足基础标准的前提下,通过其他"标准规范"或"工程规定"纳入其他需要采纳的材料、管道元件、设计、施工、检验试验和验收及其附加要求.GB/T20801.4-2006 压力管道规范—工业管道第4部分:制作与安装对焊接作了基础性规定7 焊接7.1 焊接工艺评定和焊工技能评定7.2 焊接材料7.3 焊接环境7.4 焊前准备7.5 焊接的基本要求7.6 焊缝设置等作了详细可操作的规定.TSG D0001-2009《压力管道安全技术监察规程-工业管道》第六十七条对应当采用氩弧焊焊接的金属管道作了规定,GC1 级管道的单面对接焊接接头,设计温度低于或者等于-200C的管道,淬硬倾向较大的合金钢管道,不锈钢以及有色金属管道应当采用氩弧焊进行根部焊接,且表面不得有电弧擦伤.GB/T20801.5-2006 压力管道规范—工业管道第5 部分检验与试验对检验与试验作了基础性规定一般规定 a〔压力管道的检查等级分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五个等级,其中Ⅰ级最高,Ⅴ级最低;按管道级别和剧烈循环工况确定管道检查等级:a〔 GC3 级管道的检查等级应不低于Ⅴ级;b〔 GC2 级管道的检查等级应不低于Ⅳ级;c〔 GC1 级管道的检查等级应不低于Ⅱ级;d〔剧烈循环工况管道的检查等级应不低于Ⅰ级.按材料类别和公称压力确定管道检查等级:a〔除GC3 级管道外,公称压力不大于PN50 的碳钢管道<本规范无冲击试验要求>的检查等级应不低于Ⅳ级;b〔除GC3 级管道外,以下管道的检查等级应不低于Ⅲ级:1〔公称压力不大于PN50 的碳钢<本规范要求冲击试验>管道;2〔公称压力不大于PN110 的奥氏体不锈钢管道.c〔以下管道的检查等级应不低于Ⅱ级:1〔公称压力大于PN50 的碳钢<本规范要求冲击试验>管道;2〔公称压力大于PN110 的奥氏体不锈钢管道;3〔低温含镍钢、铬钼合金钢、双相不锈钢、铝及铝合金管道;d〔以下管道的检查等级应不低于Ⅰ级:1〔钛及钛合金、镍及镍基合金、高铬镍钼奥氏体不锈钢管道;2〔公称压力大于PN160 的管道.注2:角焊缝包括承插焊和密封焊以及平焊法兰、支管补强和支架的连接焊缝;注3:支管连接焊缝包括支管和翻边接头的受压焊缝;注4:对碳钢、不锈钢及铝合金无此要求;注5:适用于≥DN100 的GB50517-2010石油化工金属管道工程施工质量验收规范9.3 焊接接头的无损检测管道焊接接头无损检测除设计文件另有规定外,厚度小于或等于30mm的焊缝应采用射线检测,厚度大于30mm的焊缝可采用超声检测,检测数量与验收标准应按表规定进行,并应符合以下规定:1 射线检测的技术等级应为AB 级;2 超声检测的技术等级应为B 级.检查方法:核查管道单线图和无损检测报告.注:表中检测方法RT与UT、MT与PT的关系为"或".GB50517-2010石油化工金属管道工程施工质量验收规范条文说明表1石油化工管道分级与压力管道安全技术监察规程—工业管道分级对照GB50184―2011工业金属管道工程施工质量验收规范8.2 焊缝射线检测和超声波检测3 检验数量:应符合设计文件和以下规定:1>管道焊缝无损检测的检验比例应符合表的规定.个:"5%"、 "15%"、"100%".焊缝的无损检测,应符合以下规定:1焊缝外观质量,应符合本规范第条的规定;2无损检测的抽检数量和焊缝质量,应符合设计或随机技术文件的规定;无规定时,应符合表的规定;注:表中的Ⅲ级、Ⅱ级、Ⅰ级为现行国家标准《金属熔化焊接接头射线照相》GB/T3323规定的焊缝质量等级.3按规定抽查的无损检测不合格时,应加倍抽查该焊工的焊缝数量,当仍不合格时,应对其全部焊缝进行无损检测.GB/T20801.5-2006压力管道规范-工业管道局部无损检测的焊接接头位置及检查点应由建设单位或检验机构的检验人员选择或批准.目前大多数建设单位委托工程监理确定局部无损检测的焊接接头位置及检查点,习惯称拍片点口.GB 50517—2010石油化工金属管道工程施工质量验收规范管道焊接接头按比例抽样检查时,应按以下原则选定焊接接头:1焊接接头固定口检测不应少于检测数量的40%;2应覆盖施焊的每名焊工;3按比例均衡各管道编号分配检测数量;4交叉焊缝部位应包括检查长度不小于38mm的相邻焊缝.管道组成件的选用及其限制GB/T20801.2中的6.3管子与管件碳钢、奥氏体不锈钢钢管及其对焊管件应符合表1的规定.第二十八条碳钢、奥氏体不锈钢钢管以及由其制造的对接焊管件的使用限制应当符合表1规定.表1钢管及其对接焊管件的使用限制<与上述规定相同>。

GB-50235工业用金属管道施工及验收规定1. 总则1.1 编制依据本规定是根据《中华人民共和国建筑法》、《中华人民共和国合同法》、《中华人民共和国质量法》和《工业安装工程施工质量验收统一标准》GB 50236-2011等相关法律法规和技术标准编制的,适用于新建、扩建、改建工业用金属管道工程的施工及验收。

1.2 适用范围本规定适用于石油、化工、医药、冶金、电力、核工业等行业各类工业用金属管道工程的施工及验收。

1.3 规范内容本规定主要包括工业用金属管道工程的施工准备、施工要求、验收要求、质量控制、安全环保等内容。

2. 施工准备2.1 设计文件施工前应认真审查设计文件,确认设计文件符合国家法律法规、技术标准和工程实际需要。

2.2 施工方案施工单位应根据设计文件和工程实际情况,编制详细的施工方案,包括施工工艺、施工进度、质量控制、安全环保等内容。

2.3 施工人员施工人员应具备相应的专业技术资格和操作能力,熟悉施工方案和操作规程。

2.4 施工材料施工材料应符合设计文件和相关技术标准的要求,具有出厂合格证和质量证明文件。

3. 施工要求3.1 管道安装管道安装应按照设计文件和施工方案的要求进行,保证管道系统的安全、稳定和可靠。

3.2 焊接焊接应由具备相应资格的焊接人员操作,采用合格的焊接材料,按照焊接工艺规程进行,并对焊接质量进行检验。

3.3 防腐与绝热防腐与绝热应按照设计文件和相关技术标准的要求进行,保证管道系统的耐腐蚀和保温性能。

3.4 试验与调试试验与调试应按照设计文件和施工方案的要求进行,保证管道系统的正常运行和性能指标。

4. 验收要求4.1 验收组织验收应由建设单位组织,监理、设计、施工等单位参加,按照验收标准进行。

4.2 验收内容验收内容包括管道系统的安全性、可靠性、性能指标等方面,应符合设计文件和相关技术标准的要求。

4.3 验收程序验收程序包括初验、预验收和正式验收,验收合格后,建设单位应向相关部门办理竣工验收手续。

DN100-ф114mm,DN125-ф140mmDN150-ф168mm,DN200-ф219mmDN250-ф273mm,DN300-ф324mmDN350-ф360mm,DN400-ф406mmDN450-ф457mm,DN500-ф508mmDN600-ф610mm,小外径系列:DN15-ф18mm,DN20-ф25mmDN25-ф32mm,DN32-ф38mmDN40-ф45mm,DN50-ф57mmDN65-ф73mm,DN80-ф89mmDN100-ф108mm,DN125-ф133mmDN150-ф159mm,DN200-ф219mmDN250-ф273mm,DN300-ф325mmDN350-ф377mm,DN400-ф426mmDN450-ф480mm,DN500-ф530mmDN600-ф630mm,表4 法兰标准分类欧式法兰(以200℃为计算基准温度)美式法兰(以430℃为计算基准温度)规格PN-压力等级压力等级:PN0.1,PN0.25,PN0.6,PN1.0,PN1.6,PN2.5,PN4.0,PN6.3,PN10.0,N16.0,PN25.0,PN40.0 压力等级:PN2.0(CL150),PN5.0(CL300),PN6.8(CL400),PN10(CL600),PN15.0(CL600),PN25(CL1500),PN42.0(CL2500)注:对于CL150(150lb级)是以300℃作计算基准温度。

从表3、表4可知,无论是管子还是法兰,两个系列均不能混合使用。

二、管道焊接常用标准1. 管道焊接常用标准关于压力管道的施工规范,综合性的有GB 50235、GB 50236和SH 3501《石油化工剧毒、可燃介质管道施工验收规范》、HC 20225《化工金属管道施工及验收规范》、J28《城市供热管网工程及验收规范》、CJJ23《城市燃气输配工程施工及验收规范》等。

工业金属管道工程施工规范一、总则工业金属管道工程是工业建设的重要组成部分,涉及到输送液体、气体等介质,关系到生产运行的安全和稳定。

为了保证金属管道工程施工质量,提高工程的使用寿命,制定本规范。

二、施工前准备1.施工单位应按照法律法规的规定,具备相关的资质和人员。

2.施工前应制定详细的施工方案,并报相关部门审核。

3.对于施工现场及设备进行全面的勘察,确保施工条件符合要求。

4.准备好必要的材料、设备和人员,保证施工进度。

5.对施工人员进行安全培训,掌握相关的操作技能。

三、施工过程1.金属管道的安装应按照设计图纸要求进行,严格保证管道的水平、垂直和平整。

2.管道连接时应注意保持连接紧密,确保不漏水、不漏气,严禁使用劣质材料。

3.在管道安装过程中应注意保护管道的外表面,防止划伤和腐蚀。

4.管道焊接应由具备相关资质的焊工进行,焊接工艺应符合相关标准。

5.焊接后应进行无损检测,确保焊缝质量满足要求。

6.施工过程中应注意安全,严格遵守相关的安全规定,保证施工人员的人身安全。

四、施工验收1.管道工程结束后,应进行全面的验收,确保施工质量符合要求。

2.验收应由设计单位、监理单位和施工单位共同参与,各自承担责任。

3.对管道的焊接质量、工作压力、密封性能等进行检测,确保工程安全可靠。

4.验收合格后方可投入使用,不合格的部分应及时整改并重新验收。

五、工程保养1.金属管道工程竣工后,应注意对管道设施进行保养。

2.保养应按照相关标准和要求进行,定期检查管道设施的运行状态。

3.对管道设施的漏水、漏气等问题应及时处理,保证设施的安全利用。

六、工程总结1.金属管道工程施工过程中应严格遵守相关规定,确保施工质量。

2.在工程施工过程中,应关注施工安全,保证施工人员的人身安全。

3.对于工程的验收和保养,应认真负责,确保工程的可持续运行。

以上就是工业金属管道工程施工规范,希望对您有所帮助。

工业金属管道施工中的管道工程施工质量验收标准工业金属管道施工是工程领域中非常重要的一项工作,其施工质量的好坏直接关系到工程的安全稳定和使用寿命。

为了保障工业金属管道施工的质量,提高工程的可靠性和安全性,必须建立严格的管道工程施工质量验收标准。

下面将从材料验收、安装验收、焊接验收、泄漏试验等方面进行详细介绍。

一、材料验收1. 金属管道:应符合设计要求,品种规格应符合标准,外观应完好无损,无明显变形、裂缝、磨损等缺陷。

2. 弯头、三通等附件:尺寸应与金属管道匹配,表面光洁平整,无划伤、生锈等现象。

3. 法兰、密封垫片:应符合设计要求,严格按照标准进行验收。

二、安装验收1. 安装位置和高度应符合设计要求,与周围设备和管道连接紧密,无明显错位、歪斜等现象。

2. 支架、吊架应坚固可靠,固定牢固,无松动、变形等现象。

3. 导管线路应整齐美观,标高符合要求,无过高、过低等情况。

三、焊接验收1. 焊口外观检验:应呈现光亮、平整、无气孔、裂纹等缺陷。

2. 尺寸误差:焊接件尺寸应与设计要求一致,且焊缝宽度、凹陷度等应符合标准。

3. 焊接质量:焊接工艺符合规范,焊缝均匀,无未焊透、冷裂纹等缺陷。

四、泄漏试验1. 压力试验:施工完成后应进行压力测试,试验压力应符合设计要求,无泄漏现象。

2. 视、听、触检查:在试验过程中应进行全面检查,包括目视检查、听力检查以及手感检查,确保无漏点。

通过以上对工业金属管道施工中的管道工程施工质量验收标准的详细介绍,我们可以看到,完善的验收标准能够有效提高工程的质量,确保管道施工的安全可靠。

只有严格按照标准要求进行验收,才能保障工程的顺利进行,为工业金属管道的使用提供保障。

希望各位施工人员能够严格按照标准执行,确保管道工程施工质量的过硬。

管道焊接施工工艺标准1. 适用范围本工艺标准适用于工厂管道预制加工和野外现场管道安装工程的焊接施工作业指导。

2. 引用标准2.1《特种设备焊接工艺评定》JB4708-20082.2《工业金属管道工程施工及验收规范》GB50235-972.3《现场设备、工业管道焊接工程施工及验收规范》GB50236-982.4《电力建设施工及技术验收规范》(火力发电厂管道篇DL5031-19942.5《电力建设施工及技术验收规范》(火力发电厂焊接篇)DL5007-19922.6《化工金属管道工程施工及验收规范》HG20225-952.7《石油化工剧毒、可燃介质管道施工及验收规范》SH3501-20012.8《西气东输管道工程焊接施工及验收规范》1(2010年6月4日)2.9《石油天然气站内工艺管道焊接工程施工及验收规范》SY0402-20002.10《石油和天然气管道穿越工程施工及验收规范》SY/T4079-19952.11《钢质管道焊接及验收》SY/T 4103-20052.12《输油输气管道线路工程施工技术规范》Q/CVNP 59-20012.13《工业设备及管道绝热工程施工及验收规范》GBJ126-892.14《给水排水管道工程施工及验收规范》GB50268-20082.15《钢制压力容器焊接工艺评定》JB4708-20002.16《焊接工艺评定规程》(电力行业)DL/T868-20042.17《火力发电厂锅炉压力容器焊接工艺评定规程》(电力行业)SD340-19892.18《核电厂相关焊接工艺标准》(ASME ,RCC-M)2.19《核电厂常规岛焊接工艺评定规程》(核电)DL/T868-20042.20《锅炉焊接工艺评定》JB4420-19892.21《蒸汽锅炉安全技术监察规程》附录I (锅炉安装施工焊接工艺评定)(1999版)2.22《石油天然气金属管道焊接工艺评定》SY/T0452-20022.23《工业金属管道工程质量检查评定标准》GB50184-932.24《锅炉压力容器焊接考试管理规则》(国家质监总疫局2002版)2.25《承压设备无损检测》JB4730-2005.1,2,3,4,5各分册3. 术语.3.1焊接电弧焊:指用手工操作电焊条的一种电弧焊焊接方法。

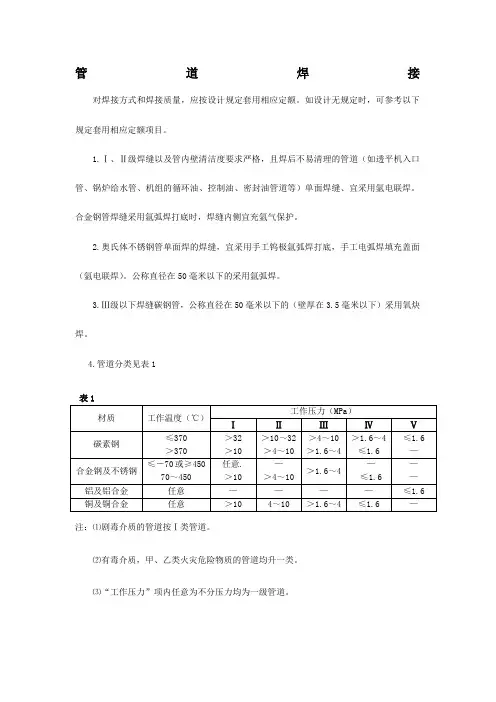

管道焊接对焊接方式和焊接质量,应按设计规定套用相应定额。

如设计无规定时,可参考以下规定套用相应定额项目。

1.Ⅰ、Ⅱ级焊缝以及管内壁清洁度要求严格,且焊后不易清理的管道(如透平机入口管、锅炉给水管、机组的循环油、控制油、密封油管道等)单面焊缝、宜采用氩电联焊。

合金钢管焊缝采用氩弧焊打底时,焊缝内侧宜充氩气保护。

2.奥氏体不锈钢管单面焊的焊缝,宜采用手工钨极氩弧焊打底,手工电弧焊填充盖面(氩电联焊)。

公称直径在50毫米以下的采用氩弧焊。

3.Ⅲ级以下焊缝碳钢管,公称直径在50毫米以下的(壁厚在3.5毫米以下)采用氧炔焊。

4.管道分类见表1注:⑴剧毒介质的管道按Ⅰ类管道。

⑵有毒介质,甲、乙类火灾危险物质的管道均升一类。

⑶“工作压力”项内任意为不分压力均为一级管道。

5.管口焊前预热和焊后热处理要求见表2。

注:⑴当焊接环境温度低于零度时,除规定壁厚必须作预热要求的金属外,其余金属壁厚也均应作适当的预热,使被焊接母材有手温感。

规定必须作预热要求的金属,定额项目内的预热消耗已考虑了温度变化因素,故不再增加预热。

⑵有应力腐蚀的碳素钢、合金钢,不论其壁厚条件,均应进行焊后热处理。

6.管口焊缝无损探伤计算规定数据:(1)管口焊接含量取定见表3。

表3(2)每个管口焊缝X光拍片张数,如无规定者可按表4计算。

表4注:⑴公称直径80毫米以下的管道焊缝X光透视检查拍片,一个焊口要求至少拍两张片。

定额中采用的胶片为85×300毫米的,实际上可用85×150毫米的胶片,执行定额时,人工和机械使用费壁变,材料费乘0.5系数。

⑵片子有效长度按片长减去搭接每边25毫米计算。

⑶管道焊口透视拍片的张数=管道等级规定的探伤百分比×焊口数量×张数(见表4)(3)管道各级焊缝射线探伤数量,应按设计规定计算。

如设计无规定时,按表5规定计算。

注:每条管线上最低探伤不得少于一个焊口。

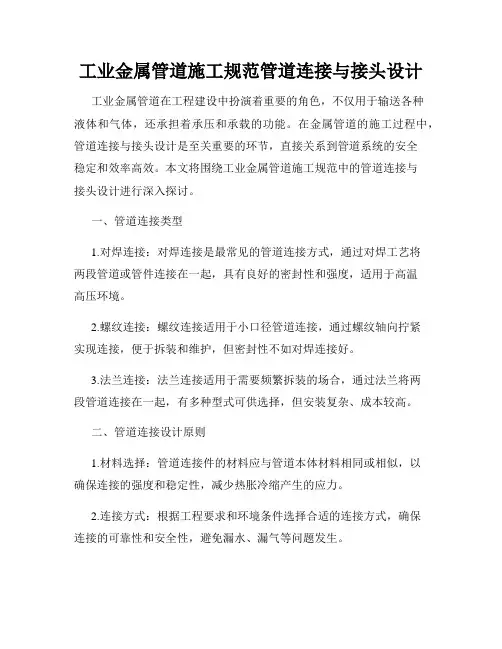

工业金属管道施工规范管道连接与接头设计工业金属管道在工程建设中扮演着重要的角色,不仅用于输送各种液体和气体,还承担着承压和承载的功能。

在金属管道的施工过程中,管道连接与接头设计是至关重要的环节,直接关系到管道系统的安全稳定和效率高效。

本文将围绕工业金属管道施工规范中的管道连接与接头设计进行深入探讨。

一、管道连接类型1.对焊连接:对焊连接是最常见的管道连接方式,通过对焊工艺将两段管道或管件连接在一起,具有良好的密封性和强度,适用于高温高压环境。

2.螺纹连接:螺纹连接适用于小口径管道连接,通过螺纹轴向拧紧实现连接,便于拆装和维护,但密封性不如对焊连接好。

3.法兰连接:法兰连接适用于需要频繁拆装的场合,通过法兰将两段管道连接在一起,有多种型式可供选择,但安装复杂、成本较高。

二、管道连接设计原则1.材料选择:管道连接件的材料应与管道本体材料相同或相似,以确保连接的强度和稳定性,减少热胀冷缩产生的应力。

2.连接方式:根据工程要求和环境条件选择合适的连接方式,确保连接的可靠性和安全性,避免漏水、漏气等问题发生。

3.安全措施:在管道连接设计中应考虑承压、腐蚀、振动等因素对连接的影响,采取相应的安全措施确保管道系统的安全运行。

三、管道接头设计标准1.接头形式:管道接头设计应符合相关标准规范,选择适当的接头形式,如弯头、三通、四通等,使管道系统布局合理、流畅。

2.尺寸要求:管道接头的尺寸要求应准确,与管道本体尺寸匹配,保证接头与管道之间的过渡平稳,避免流体阻力过大。

3.焊接要求:对于焊接接头,应严格按照焊接工艺要求进行焊接,保证焊接质量,避免焊缝裂纹、气孔等缺陷的产生。

综上所述,工业金属管道施工规范中的管道连接与接头设计对管道系统的安全运行和效率提升至关重要。

在实际应用中,工程师和技术人员应严格按照相关标准规范进行设计和施工,确保管道连接与接头的质量和可靠性,为工程建设提供坚实的保障。

不锈钢管道焊接标准不锈钢管道在工业生产和生活中有着广泛的应用,其焊接质量直接影响着管道的使用效果和安全性。

因此,制定和严格执行不锈钢管道焊接标准显得尤为重要。

下面将就不锈钢管道焊接标准进行详细介绍。

首先,不锈钢管道焊接的材料选择非常重要。

在进行不锈钢管道的焊接时,应选择符合要求的不锈钢焊接材料,以确保焊接接头的质量和稳定性。

同时,还应注意对材料进行质量检测,确保其符合相关的标准要求。

其次,焊接工艺是影响不锈钢管道焊接质量的关键因素之一。

在进行焊接时,应根据管道的具体情况选择合适的焊接工艺,包括焊接方法、焊接参数等。

同时,焊接过程中应严格控制焊接温度和速度,避免产生焊接缺陷,确保焊接接头的牢固性和密封性。

另外,焊接人员的技术水平和操作规范也对不锈钢管道焊接质量有着直接影响。

焊接人员应具备专业的焊接技能和丰富的实践经验,严格按照相关的焊接标准和规范进行操作,确保焊接质量达到要求。

此外,不锈钢管道焊接接头的质量检测也是非常重要的一环。

在完成焊接后,应对焊接接头进行全面的质量检测,包括外观检查、尺寸测量、无损检测等,以确保焊接接头的质量符合标准要求。

最后,对不锈钢管道焊接接头的防护和维护同样至关重要。

在使用过程中,应加强对焊接接头的保护,避免受到外部环境的腐蚀和损坏。

同时,定期对管道进行检测和维护,确保其安全可靠地运行。

总的来说,不锈钢管道焊接标准的执行对于保障管道的使用效果和安全性具有重要意义。

只有严格按照相关标准要求进行材料选择、焊接工艺控制、人员操作、质量检测和防护维护,才能确保不锈钢管道焊接质量达到标准要求,为工业生产和生活提供更加可靠和安全的管道设备。

铝合金管道、不锈钢管道及碳钢管道焊接工法1.铝合金管道焊接1.1 焊丝选择选用焊丝时,应综合考虑母材的化学成份,力学性能及使用条件等因素,并应符合现行的国家标准《铝及铝合金焊丝》(GB10858)的规定。

1.2 焊前准备及要求铝材可采用机械或等离子弧等方法切割下料。

坡口加工宜采用机械方法,加工后的坡口表面应平整,且无毛刺和飞边。

焊前应将焊丝、焊件坡口及其附近表面的油污和氧化膜清除。

首先用丙酮或四氯化碳等有机溶剂除去表面油污,然后用化学法除去焊丝表面的氧化膜,用化学法或机械法除去焊件坡口处的氧化膜。

化学法:用约70℃5%-10%的NaOH溶液浸泡30-60S后,再用约15%的HNO3 (常温)浸泡2min左右后,用温水洗净,再使其完全干燥,以达到清除氧化膜的作用。

机械法:坡口及其附近表面可用锉削、刮削、铣削或用直径为0.2mm左右的不锈钢丝刷清除至露出金属光泽,两侧的清除范围距坡口边缘应不小于30mm,使用的钢丝刷应定期进行脱脂处理。

清理好的焊件和焊丝,在焊前,应不被沾污,若无有效的防护措施,应在8h内施焊,否则应重新进行清理。

管道焊件组对时,应做到内壁平齐,其错边量b应符合下列规定:当壁厚s≤5mm时,b≤0.5mm,当壁厚s 5mm时,b≤0.1s,但最大为2mm。

1.3 管道焊接铝合金管道焊接宜采用加衬垫焊。

其特点是加衬垫后,在焊口背面,管内壁与衬垫间形成一窄隙,焊接时,氩气可进入窄隙,将窄隙里的空气排出,能使焊口背面得到氩气保护,消除焊缝背面熔合不良、内凹等现象,同时衬垫还可以防止管内出现焊瘤。

①坡口形式对于管径小于φ89mm的管子,开60°“V”型坡口,不留钝边,对接时留有与焊丝直径相等的间隙;管径大于φ100mm的管子,如果壁厚在4-7mm,其坡口与φ89mm以下的管子的坡口相同,如果壁厚8-10mm,则开60°“V”型坡口,留钝边,对接时留间隙,坡口加工采用磨光机或手锉。

SY/T 4103--2004钢质管道焊接及验收1 范围本标准适用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接。

适用的焊接接头型式为对接接头、角接接头和搭接接头,适用的焊接方法为焊条电弧焊、埋弧焊、熔化极及非熔化极气保护电弧焊、药芯焊丝自保护焊、气焊和闪光对焊,以及上述方法之间相互组合的焊接方法。

适用的焊接位置为固定焊、旋转焊,或者两种位置的结合。

本标准规定了对管道安装焊接接头进行破坏性试验验收标准、射线检测、超声波检测、磁粉检测及渗透检测验收标准。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是标注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3091 低压流体输送用焊接钢管(ISO 559:1991,Steel Tubes for Water and Sewage Second Edition,NEQ)GB/T 3375 焊接名词术语GB/T 5117 碳钢焊条(ANSI/AWS A5.1:1991 Covered Carbon Steel Arc Welding Electrodes,EQV)GB/T 5118 低合金钢焊条(ANSI/AWS A5.5:1981 Low Alloy Steel Covered Arc Welding Electrodes,NEQ)GB/T 5293 埋弧焊用碳钢焊丝和焊剂(ANSI/AWS A5.17:1989 ,EQV)GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝(ANSI/AWS A5.18:1979 ,Carbon Steel Filler Metals for Gas Shielded Arc Welding,NEQ)GB/T 8163 输送流体用无缝钢管(ISO 559:1991,Steel Tubes for Water and Sewage Second Edition,NEQ)GB/T 97ll.1 石油天然气工业输送钢管交货技术条件第一部分:A级钢管(ISO 3183:1996,EQV) GB/T 10045 碳钢药芯焊丝(ANSI/AWS A 5.20:1995, Carbon Steel Electrodes for Flux Cored Arc welding,EQV)GB/T 12470 埋弧焊用低合金钢焊丝和焊剂(ANSI/AWS A 5.23,NEQ)GB/T 13793 直缝电焊钢管(JIS G3444:1988, Carbon Steel Tubes for General Structural Purposes,NEQ)GB/T 14957 熔化焊用钢丝GB/T 14958 气体保护焊用钢丝GB/T 17493 低合金钢药芯焊丝(ANSI/AWS A 5.29:1980,EQV)JB/T 7902 线型像质计SY/T 0327 石油天然气钢质管道对接环焊缝全自动超声波检测(API STD 1104:1999,Weldingof Pipelines and Related Facilities,NEQ;ASTM E1961:1998, Standard Practice for Mechanized Ultrasonic Examination of Girth Welds Using Zonal Discrimination with Focused Search UnitsE,NEQ)SY/T 5038 普通流体输送管道用螺旋缝高频焊钢管(API SPEC 5L,Specification for Line Pipe,NEQ)国质检锅[2003]248号中华人民共和国国家技术监督局《特种设备无损检测人员考核与监督管理规则》API RP 2201 rocedures for Welding or Hot Tapping on Equipment in ServiceAPI Spec 5L 线管规范(API SPEC 5L,Specification for Line Pipe)API Std 1104 管道及相关设施的焊接(Welding of Pipelines and Related Facilities)ASTM E92金属材料维氏硬度的测试方法Standard Test Method for Vickers Hardness of Metallic Materials E)ASTM E165 液体渗透剂检验的标准试验方法(Standard Test Method for Liquid Penetrant Examination) ASTM E709 粉检验指南(Guide for Magnetic Particle Examination)ASTM E1025用于放射学的孔型像质指示计的设计,制造(Standard Practice for Design,Manufacture,andMaterial Grouping Classification of Hole-Type Image Quality Indicators (IQI) Used for Radiology)ASTM E747用金属丝透度计进行射线实验的质量控制标准方法(Standard Practice for Design, Manufacture and Material Grouping Classification of Wire Image Quality Indicators (IQI) Used for Radiology)AWS A5.1 碳钢药皮电弧焊焊条(Covered Carbon Steel Arc Welding Electrodes)AWS A5.2 铸铁和钢质气焊焊丝 (Iron and Steel Oxyfuel Gas Welding Rods)AWS A5.5 低合金钢药皮电弧焊焊条 (Low Alloy Steel Covered Arc Welding Electrodes) AWS A5.17 埋弧焊碳钢焊丝及焊剂 (Carbon Steel Electrodes and Fluxes for Submerged-Arc Welding) AWS A5.18 气保护电弧焊碳钢填充金属(Carbon Steel Filler Metals for G as Shielded Arc Welding) AWS A5.20 碳钢药芯电弧焊焊丝(Carbon Steel Electrodes for Flux Cored Arc welding)AWS A5.28 气体保护电弧焊低合金钢填充金属(Low-Alloy Steel Filler Metals for Gas Shielded Arc Welding) AWS A5.29 低合金钢药芯电弧焊焊丝(Low-Alloy Steel Electrodes for Flux C ored Arc Welding)3定义3.1 业主 company工程的主管单位或建设单位,或由其委派或授权的单位或代表。

管道焊接、安装及支架加工、安装标准一、技术准备1.技术准备2.熟悉和审查图纸,参加设计交底,同时取得各项技术资料及有关图集,制定施工技术措施,组织技术交底。

3.了解管道的总体布置,对每个管道的规格、材质、连接形式及垫片的选用、防腐、保温等应做到心中有数。

4.施工依据《工业金属管道工程施工及验收规范》GB20235-97;《现场设备工业管道焊接工程施工及验收规范》GB50236-98;《工业设备及管道绝热工程施工及验收规范》GBJ126-89;《工业金属管道工程质量检验评定标准》GB50184-93;《工业设备及管道绝热工程施工质量检验评定标准》GB50185-93;《钢结构、管道涂装技术规程》YB/T9256-95;《建设工程防腐管材技术标准》Q/BGJ015-2002;施工图纸及有关技术文件上的技术、质量要求。

二、材料的要求1.对材料进行货到检验和验收检查,检验材质证明、生产厂家、规格型号,确认原材料与设计图纸、规程要求无误后方可进行切割、组装焊接。

2.固定支架、导向支架、滑动支架的制作和安装应有技术交底,根据技术交底下料,组装焊接。

3.各工序应按施工技术标准进行质量控制,每道工序完成后应进行检查,合格后方可进行下道工序施工。

三、施工机具汽车起重机、载重汽车、直流电焊机、氩弧焊机、砂轮切割机、空气压缩机、坡口机、焊条烘干箱、手握砂轮机、电动试压泵、导链、千斤顶、气焊工具、扳手、水平尺、铅锤、直角尺、手锤。

四、质量要求(一)焊接质量要求1.在施工过程中,焊接质量检验应按下列次序进行:(1)对口质量检验;(2)表面质量检验;(3)无损探伤检验;(4)强度和严密性试验;2.对口质量应检验坡口质量、对口间隙、错边量、纵焊缝位置,检验标准应符合表3-2和3-3的规定。

3.焊缝表面质量检验应符合下列规定:(1)检查前,应将焊缝表面熔渣清理干净;(2)焊缝尺寸应符合设计要求,焊缝表面应完整,高度不应低于母材表面,并与母材圆滑过度;(3)不得有表面裂纹、气孔、夹渣及融合性飞溅物等缺陷;(4)咬边深度应小于0.5mm,且每道焊缝的咬边长度不得大于该焊缝总长度的10%;(5)表面加强面的高度不得大于该管道壁厚度的30%,且小于或等于5mm,焊缝加强面宽度应焊出坡口边缘2-3mm。

不锈钢管道焊接工艺标准——焊条电弧焊1适用范围本工艺标准适用于奥氏体不锈钢类管材采用焊条电弧焊的焊接。

其中DN50的以下工艺管道对接缝采用全氩电焊2施工准备2.1设备材料的准备2.1.1 母材不锈钢无缝钢管,选用时应符合GB/T 14976-2002《流体输送用不锈钢无缝钢管》的规定。

钢管要有制造厂商的产品合格证和质量保证书,管材入库前要进行检验记录。

2.2.2 焊条不锈钢焊条,选用时应符合YB/T 983-95《不锈钢焊条》的规定。

焊条应有制造厂的质量证明书,如没有或对其质量有怀疑时,应让制造厂技术检验部门对成品焊条按批检验,合格后方可使用,焊材入库前要进行检验记录。

2.2.3 焊接设备电焊用交、直流两用焊机,焊机要工作状态良好,性能可靠,能灵活调节电流,焊机上要装有与设备功率相匹配的电流表和电压表,并且指示数值准确,如上述的装置或表失灵,不得进行焊接操作。

2.2.4 烘干保温设备施焊现场必须要有焊条烘干箱和焊条保温筒。

烘干箱要工作状态良好,温度指示准确,保温筒的数量要视现场的焊工人数而定,要确保每人能有一个保温筒。

2.2.5主要设备与材料进场检验时应检查产品合格证、质量保证书、性能测试报告及安装、使用、维护和试验要求等技术文件齐全,规格、型号、数量、设备附件及专用工具应满足设计要求,检验结论应有记录。

检查结果不符合要求时,不得在工程中使用。

2.2施工工具的准备割管器(等离子切割机或手工锯)、钢丝刷、锉刀、抛光机、倒角机、卷尺、游标卡尺、砂纸、压力表、焊工帽、耐热手套、劳保服、劳保鞋、角向砂轮机、滚木、X光探伤机(根据是否做探伤检查而确定选用)、焊条保温筒。

2.3施工条件的准备2.3.1熟悉图纸和工艺要求,弄清焊缝位置和技术要求;在施焊之前,要有焊接工艺评定,并有根据焊接工艺评定报告编制的焊接作业指导书。

对于公司已使用过的不锈钢管,并已有焊接工艺评定报告,不需再做评定;如原有焊接工艺评定不能覆盖配管材料的必须重新进行焊接工艺评定,评定必须严格按照GB/T 50236-98或JB/T 4708-2000的规定。

新疆宜化金属管道焊接要求

根据公司领导杨总的会议精神,工程质量是工程的核心,只有控制好工程的安装质量,才能保证工程的顺利开车。

在会议中杨总针对金属管道焊接提出了五项原则,我们在监控金属管道焊接时,对照五项原则逐一检查,确保工程安装质量。

以下是五项原则:

1、管道对接必须打坡口。

2、对接间隙符合标准要求。

3、焊接前必须用氩弧焊打底。

4、错边量小于厚度10%且不大于2mm。

5、焊缝高度符合标准要求。

质量管理员是在建设“4060”尿素工程时,杨总提出的管理模式,在尿素工程中发挥了重要的作用,累计发现质量问题30多次,罚款20余万。

在PVC、烧碱、电石、兰炭、水泥的项目中我们也按照杨总的思路,各工段设立了质量管理员。

我们如何监控?监控哪些内容?是所有的质量管理员必须掌握的。

第一、管道坡口。

杨总规定所有的管道必须打坡口,不论直径大小,也包括现场设备制作钢板的焊接,也必须打坡口。

坡口度的规范:坡口型式有X型、单V型、双V型、U型坡口。

1、外径≤φ800管子单V型坡口;2、外径>φ800且≥12mm厚度用X型;3、壁厚15mm <δ<50mm,不锈钢和合金钢材料采用双V型坡口;4、壁厚≥50 mm 用U型坡口。

第二、管道对接间隙。

管道的外径≤57mm,间隙2mm-3mm;外径>57m,间隙3mm-4mm。

第三、除水管道以外所有的管道必须氩弧焊打底。

根据管道内的介质来区分管道是否需要氩弧焊打底,不论是管道内是氯气、单体、HCL气体、乙炔气、H2、蒸汽、CO、碱液等气体、液化气体都必须氩弧焊打底,手工电焊盖面。

若外径≤57mm或壁厚<5mm可以用全氩弧

焊。

第四、错边量。

管道与管道之间焊接,错变量应小于厚度10%且不大于2mm。

第五、焊缝高度。

焊缝余高一般是0~3mm,重要焊缝0~2 mm,余高过高,应力集中严重。

第六、焊条焊丝的选用。

常用的比如20#钢材料用J422焊条;20g 材质选用J427焊条;321材质选用A132、A137;304材质选用A102、A107;16Mn材质选用J507。

焊丝的选用,焊丝的牌号要高于母材,比如0Cr18Ni9材质管道,选用HOCr19Ni19的焊丝进行施焊;20#管道选用THT50-6焊丝。

第七、热处理。

只要是耐高温管道,焊后必须热处理,比如15CrMoG、12Cr1MoV等材质,热处理消除应力,避免出现裂纹。