27SiMn钢CCT曲线的测定

- 格式:pdf

- 大小:430.77 KB

- 文档页数:4

材料加工测定实验一钢连续冷却转变图(CCT曲线)的测定一.实验目的1.了解钢的连续冷却转变图的概念及其应用;2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4.建立钢的连续冷却转变图(CCT曲线)。

二.实验原理当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图1-1为40CrMoA钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图1-1 40CrMoA钢冷却时的膨胀曲线连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。

Nb-V微合金钢CCT曲线的测定及分析许文喜杨德伦伍万飞霍俊(马鞍山钢铁有限公司营销中心安徽马鞍山243000)摘要:本文借助Thermo-Calc软件计算平衡条件下Nb-V微合金钢平衡相状态图,并通过热膨胀仪测定Nb-V微合金钢连续冷却转变曲线(CCT曲线),研究实验钢冷却速度的变化对室温显微组织及显微硬度的影响规律。

实验结果表明:当冷速小于0.5℃/s时,实验钢转变产物为“先共析铁素体+珠光体”混合组织;冷速增加到0.5℃/s时,有少量的贝氏体产生,贝氏体开始发生转变;当冷却速度达到4℃/s时,开始发生马氏体转变;随着冷速增加至4.5℃/s时,铁素体和珠光体组织转变基本消失,仅发生贝氏体和马氏体组织转变,且随着冷却速度增加,室温组织主要以马氏体为主;随着冷却速度的增加,实验钢的硬度值呈逐渐升高的趋势。

关键词:Nb-V微合金钢析出相冷却速度膨胀法CCT曲线中图分类号:TG142.1文献标识码:A文章编号:1674-098X(2022)01(c)-0029-05随着科技水平的提高,微合金元素在低合金钢中的强韧化机理研究越来越深入,微合金元素的应用也越来越广泛,合金元素对钢的品种开发具有深刻影响。

合金元素V主要以碳、氮的形式存在于基体和晶界中,能抑制晶粒生长和沉淀强化[1]。

合金元素Nb元素可通过固溶抑制或沉淀机制有效抑制高温奥氏体的再结晶,使含铌钢在轧制时采用控轧控冷工艺能够显著增加材料的机械性能。

要想利用合金元素的特性,充分发挥钢中微合金化元素在材料中的作用,就需要合理进行热处理,控制轧制后的冷却工艺。

微合金钢热处理过程中,奥氏体化温度的选择对微合金元素能否发挥其特性,提高钢的性能起到关键作用[2]。

而材料不同的冷却方式和冷却速度对产品最终组织和性能却产生决定性的影响,因此,微合金钢冷却转变规律的研究显得尤为重要[3]。

通过对钢的CCT曲线测绘,可以直观了解到冷却速度对应的组织及硬度关系。

CCT曲线对实际工业生产微合金钢的组织及性能控制具有重要意义。

材料加工测定实验一钢连续冷却转变图(CCT曲线)的测定一.实验目的1.了解钢的连续冷却转变图的概念及其应用;2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4.建立钢的连续冷却转变图(CCT曲线)。

二.实验原理当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图1-1为40CrMoA钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图1-1 40CrMoA钢冷却时的膨胀曲线连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。

高强韧钻杆用低碳高铌钢的动态CCT曲线测定与分析

白海瑞;袁晓鸣;黄利;杨雄

【期刊名称】《包钢科技》

【年(卷),期】2024(50)1

【摘要】利用MMS-200热力模拟实验机对高强韧钻杆用低碳高铌钢进行模拟轧制压缩试验,测定绘制低碳高铌钢动态连续冷却转变(CCT)曲线,并研究了冷却速率对显微组织的影响。

结果表明,冷速为0.5℃/s时,组织主要由多边形铁素体(PF)和少量珠光体(P)组成,同时观察到极少量的针状铁素体(AF);冷速为1℃/s时,组织以针状铁素体(AF)为主,珠光体消失,但仍可见一定比例的多边形铁素体(PF);冷速升高到2℃/s时,转变组织完全为粒状贝氏体(GB);冷速升高到5℃/s时,转变组织以粒状贝氏体(GB)为主,同时出现少量的铁素体贝氏体(FB);冷速升高到30℃/s时,转变组织以铁素体贝氏体(FB)为主,同时出现少量的马氏体(M)。

【总页数】4页(P47-50)

【作者】白海瑞;袁晓鸣;黄利;杨雄

【作者单位】内蒙古包钢钢联股份有限公司技术中心

【正文语种】中文

【中图分类】TG142.1

【相关文献】

1.高铌和低铌X80管线钢动态再结晶行为的研究

2.高铬锻钢轧辊CCT曲线的测定及其结果分析

3.微Nb高Mo型H13钢CCT曲线的测定与分析

4.大口径厚规格高钢级管线钢CCT曲线测定

因版权原因,仅展示原文概要,查看原文内容请购买。

辙叉是铁路轨道结构的关键部件之一,在使用过程中受到巨大的交变冲击载荷和接触应力作用,易产生疲劳裂纹,导致剥离掉块等伤损。

传统的高锰钢辙叉存在内部铸造缺陷,初始硬度低,使用初期不耐磨等问题,整体使用寿命不高。

而贝氏体钢强度高,具有良好的强韧性、耐磨性和抗接触疲劳性,是制造辙叉的理想材料之一[1,2]。

近年来随着贝氏体相变理论的不断成熟,国内外道岔市场逐步开始采用贝氏体合金钢来制造固定型辙叉中的心轨和翼轨,并表现出非常好的使用效果;但目前贝氏体钢辙叉面临的主要问题是质量不稳定,实际使用过程中寿命离散度较大,这主要是由于辙叉生产过程中热处理工艺控制不合适导致。

为了进一步优化贝氏体辙叉钢的热处理工艺,提高贝氏体钢辙叉质量及其稳定性,实验中利用Gleeble-3800热模拟机对目前在线使用的一种典型贝氏体辙叉钢进行CCT 曲线的测定和绘制,并基于测定的CCT 曲线优化产品热处理工艺,使辙叉产品的性能及质量得到显著提升。

1 实验材料与方法1.1 实验材料实验材料的化学成分(重量百分数,wt.%)见表1。

表1 测试材料化学成分合金元素C Cr Mn Si Mo Ni V 含量(wt.%)0.25 1.3 1.6 1.50.40.250.11.2 CCT曲线测试方法作者简介:王磊(1986-),男,陕西榆林人,本科,工程师,研究方向:铁路道岔、辙叉制造技术。

辙叉用贝氏体钢CCT 曲线的测定及其对生产实践的指导王 磊1,王 浩2(1.中铁宝桥集团有限公司,陕西 宝鸡 721006;2. 西安交通大学金属材料强度国家重点实验室,西安 710049)摘 要:实验利用Gleeble-3800热模拟机测定辙叉用贝氏体钢在不同冷速下的连续冷却转变膨胀曲线,根据曲线上的拐点确定相变点;再利用金相显微镜观察不同冷却速度下试样的金相组织,判断各相变点的相变类型,绘制连续冷却转变曲线(CCT 曲线)。

并利用测得的CCT 曲线优化热处理冷却工艺,辙叉产品性能稳定性及实际使用寿命得到显著提升。

cct曲线贝氏体区

CCT曲线是连续冷却变换曲线(Continuous Cooling Transformation curve)的简称,用于描述钢材在不同冷却速率下的相变行为。

贝氏体区是指在CCT曲线上的一段区域,表示钢材经过特定冷却速率后,形成贝氏体的过程。

CCT曲线通过实验获得,以时间和温度为坐标轴,描述了钢材从高温状态到室温下的相变过程。

在CCT曲线上,贝氏体区域代表了钢材的冷却速率适中,使得钢材中的奥氏体相变为贝氏体的过程。

贝氏体是一种具有优良力学性能的组织,在一些特定的应用领域中具有很高的重要性。

CCT曲线和贝氏体区的研究对于钢材的热处理和性能控制具有重要意义。

通过合理地选择和控制冷却速率,可以达到调整钢材微观结构和力学性能的目的。

因此,研究CCT曲线和贝氏体区对于优化钢材的性能具有重要的指导意义。

材料加工测定实验一钢连续冷却转变图(CCT曲线)的测定一.实验目的1.了解钢的连续冷却转变图的概念及其应用;2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4.建立钢的连续冷却转变图(CCT曲线)。

二.实验原理当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图1-1为40CrMoA钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图1-1 40CrMoA钢冷却时的膨胀曲线连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。

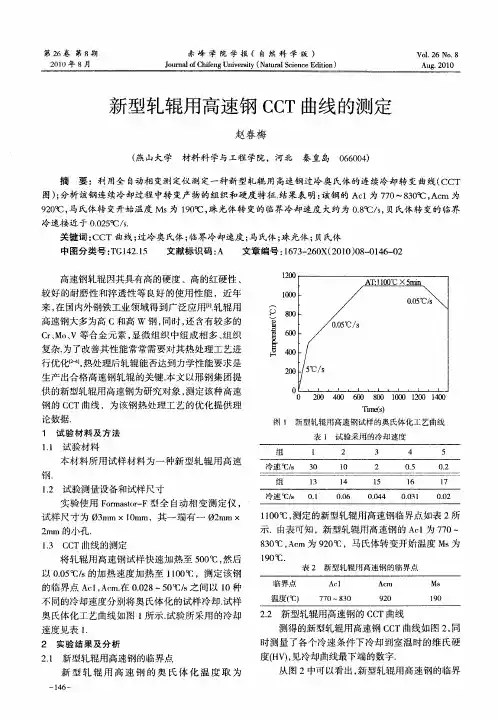

一种轧辊用钢的 C.C.T. 曲线的测定One type of roll steel’s CCT CurveQiu Wuqiang(CFHI Tianjin Heavy Equipment Engineering Research Co.,Ltd.,Tianjin, 300457)[摘要]采用膨胀法,结合金相法,测试了实验钢的临界转变点Ac1、Ac3及Ms点。

测定了不同冷却温度下轧辊用钢的膨胀曲线,得到了该材料的连续冷却转变曲线(CCT)。

并根据温度对连续冷却转变过程中相转变的影响进行了探讨。

[关键词]轧辊 C.C.T.曲线温度Abstract:The critical transition temperature Ac1, Ac3 and Ms of Cr4 steel was determined by dilatometric measurement, microscopic test. the CCTdiagram was obtained by measuring the expanding curves of the material at different cooling rates.Discuss the issue about the impact of the transformation of the metallography based on the temperature.Key Words:Roll C.C.T curve temperature1.前言钢的组织决定其最终性能,而在成分固定后,钢的组织是由加热,冷却过程,即热处理决定的。

轧辊用钢大多为高C 和高Mo钢,同时,还含有较多的Cr、Mo、V 等合金元素,显微组织复杂.为了改善其性能常常需要对其热处理工艺进行优化,热处理后轧辊能否满足力学性能要求是生产出合格轧辊的关键。

过冷奥氏体连续冷却转变图——CCT(Continuous Cooling Transformation)曲线是分析连续冷却过程中奥氏体的转变过程以及转变产物的组织和性能的依据,通过CCT曲线可以确定临界冷却速度,为热处理工艺的制定提供参考,也是研究固态相变理论的重要基础[1]。

钢连续冷却转变图C C T曲线的测定(精)材料加工测定实验一钢连续冷却转变图(CCT 曲线的测定一. 实验目的1. 了解钢的连续冷却转变图的概念及其应用;2. 了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3. 利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4. 建立钢的连续冷却转变图(CCT 曲线。

二. 实验原理当材料在加热或冷却过程中发生相变时, 若高温组织及其转变产物具有不同的比容和膨胀系数, 则由于相变引起的体积效应叠加在膨胀曲线上, 破坏了膨胀量与温度间的线性关系, 从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法 (膨胀分析。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体; 比容则相反, 其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知, 当碳钢加热或冷却过程中发生一级相变时, 钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图 1-1为 40CrMoA 钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图 1-140CrMoA 钢冷却时的膨胀曲线连续钢连续冷却转变 (ContinuousCooling Transformation 曲线图,简称 CCT 曲线, 系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此 CCT 曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线, 可以选择最适当的工艺规范,从而得到恰好的组织, 达到提高强度和塑性以及防止焊接裂纹的产生等。

第52卷第4期2021年4月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.52No.4Apr.2021一种高强度钢的CCT 曲线的测定与分析王幸1,李红英1,汤伟2,罗登2,刘丹2,李阳华3,彭宁琦2,熊祥江2(1.中南大学材料科学与工程学院,湖南长沙,410083;2.湖南华菱湘潭钢铁有限公司,湖南湘潭,411101;3.衡阳华菱钢管有限公司,湖南衡阳,421001)摘要:通过Gleeble −3500热模拟机测定热轧态钢以不同速度连续冷却到室温的膨胀曲线,结合微观组织观察和硬度测试,绘制出一种高强度钢的CCT 曲线,并分析不同冷却速度对组织演变及硬度的影响。

研究结果表明:当冷却速度小于0.2℃/s 时,主要发生铁素体转变和贝氏体转变,转变产物为多边形铁素体+上贝氏体+粒状贝氏体的混合组织;当冷却速度处于0.5~1.0℃/s 范围时,主要发生贝氏体转变,对应0.5℃/s 冷却速度的转变产物以上贝氏体为主,对应1.0℃/s 冷却速度的转变产物以下贝氏体为主;当冷却速度介于1.0~5.0℃/s 之间时,发生贝氏体+马氏体转变,转变产物为下贝氏体+板条马氏体的混合组织;当冷却速度大于等于5.0℃/s 时,主要发生马氏体转变,微观组织以板条马氏体为主。

当冷却速度小于5.0℃/s 时,硬度随冷却速度增大显著增加;当冷却速度大于25.0℃/s 时,硬度变化不大。

关键词:高强度钢;CCT 曲线;显微组织;热模拟;连续冷却中图分类号:TG142.1文献标志码:A文章编号:1672-7207(2021)04-1090-09Determination and analysis of CCT curve of a high strength steelWANG Xing 1,LI Hongying 1,TANG Wei 2,LUO Deng 2,LIU Dan 2,LI Yanghua 3,PENG Ningqi 2,XIONG Xiangjiang 2(1.School of Materials Science and Engineering,Central South University,Changsha 410083,China;2.Xiangtan Iron &Steel Co.Ltd.of Hunan Valin,Xiangtan 411101,China;3.Hengyang Valin Steel Tube Co.Ltd.,Hengyang 421001,China)Abstract:The dilatometric curves of hot-rolled steel continuously cooled to room temperature at different cooling rates were measured by Gleeble −3500thermal bined with microstructure observation and hardnessDOI:10.11817/j.issn.1672-7207.2021.04.006收稿日期:2020−05−25;修回日期:2020−09−28基金项目(Foundation item):长株潭国家自主创新示范区专项(2018XK2301)(Project(2018XK2301)supported by the Chang-Zhu-Tan National Independent Innovation Demonstration Zone Special Program)通信作者:李红英,博士,教授,从事材料强韧化研究;E-mail:**************.cn引用格式:王幸,李红英,汤伟,等.一种高强度钢的CCT 曲线的测定与分析[J].中南大学学报(自然科学版),2021,52(4):1090−1098.Citation:WANG Xing,LI Hongying,TANG Wei,et al.Determination and analysis of CCT curve of a high strength steel[J].Journal of Central South University(Science and Technology),2021,52(4):1090−1098.第4期王幸,等:一种高强度钢的CCT曲线的测定与分析test,the CCT curve of a high strength steel was plotted,and the influence of different cooling rates on microstructure evolution and hardness was analyzed.The research results show that when the cooling rate is less than0.2°C/s,ferrite transformation and bainite transformation mainly occur,and the transformation product is a mixed structure of pre-eutectoid polygonal ferrite+upper bainite+granular bainite;when the cooling rate is in the range of0.5‒1.0°C/s,bainite transformation occurs mainly.The transformation product corresponding to the cooling rate of0.5°C/s is mainly upper bainite,and the transformation product corresponding to the cooling rate of1.0°C/s is lower bainite;when the cooling rate is1.0–5.0°C/s,bainite+martensite transformation occurs,and the transformation product is a mixed structure of lower bainite+lath martensite;when the cooling rate is greater than or equal to5.0°C/s,martensite transformation mainly occurs,and the microstructure is mainly lath martensite.When the cooling rate is less than5.0°C/s,the hardness increases significantly with the increase of cooling rate.When the cooling rate is greater than25.0°C/s,the hardness changes little.Key words:high strength steel;CCT curve;microstructure;thermal simulation;continuous cooling随着工程技术的不断发展,对钢材的性能和质量要求不断提高,不仅要有高强度,而且还要兼顾高韧性及耐冲击、耐疲劳、耐腐蚀等,同时还要易成形和易焊接[1−3]。

第 54 卷第 9 期2023 年 9 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.9Sep. 2023高速列车铸钢与锻钢制动盘CCT 曲线测定与分析李志强,张晓康,刘志成,杨智勇,李卫京(北京交通大学 机械与电子控制工程学院,北京,100044)摘要:为明确高速列车铸钢制动盘与锻钢制动盘材料的组织转变特性,采用DIL 805L 型热膨胀仪测定高速列车用铸钢制动盘与锻钢制动盘用低合金钢材料的过冷奥氏体连续冷却转变特性并绘制CCT 曲线,分析并测试2种制动盘材料在不同冷却速率条件下的微观组织结构及显微硬度。

研究结果表明:铸钢制动盘低合金钢的奥氏体转变(A C3)温度为847 ℃,锻钢制动盘低合金钢的A C3温度为862 ℃,在0.2 ℃/s 的缓慢冷却条件下,锻钢制动盘材料会发生奥氏体向铁素体−珠光体组织的转变,铸钢制动盘材料在冷却速率大于20.0 ℃/s 的条件下可以获得完全的马氏体组织,而锻钢制动盘材料的完全马氏体组织转变临界冷却速率为50.0 ℃/s 。

在制动盘实际服役过程中,摩擦面上的局部过热区会在冷却过程中发生贝氏体和马氏体转变并产生局部硬化。

关键词:制动盘;低合金钢;连续冷却转变;CCT 曲线中图分类号:U271.91 文献标志码:A 文章编号:1672-7207(2023)09-3453-08Determination and analysis of CCT curves of cast steel andforged steel brake disc for high-speed trainLI Zhiqiang, ZHANG Xiaokang, LIU Zhicheng, YANG Zhiyong, LI Weijing(School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China)Abstract: In order to clarify the microstructure transformation characteristics of low alloy steels used for cast brake disc and forged brake disc for high-speed trains, the continuous cooling transition behavior was measured by DIL 805L thermal dilatometer. The continuous cooling transformation(CCT) curves were obtained, and the microstructure and microhardness of the low alloy steel used for cast and forged steel brake disc were analyzed at different cooling rates. The results show that the A C3 temperature is 847 ℃ for cast brake disc steel , while the A C3 temperature is 862 ℃ for the forged brake disc steel . The transition from austenite to ferrite-pearlite was observed at a cooling rate of 0.2 ℃/s for the forged brake disc steel . For the cast brake disc steel, complete martensite收稿日期: 2022 −11 −28; 修回日期: 2023 −01 −21基金项目(Foundation item):中央高校基本科研业务费专项资金资助项目(2021JBM023);国家自然科学基金资助项目(52002018) (Project(2021JBM023) supported by the Fundamental Research Funds for the Central Universities; Project (52002018) supported by the National Natural Science Foundation of China)通信作者:李志强,博士,副教授,从事车辆结构可靠性设计研究;E-mail :**************.cnDOI: 10.11817/j.issn.1672-7207.2023.09.007引用格式: 李志强, 张晓康, 刘志成, 等. 高速列车铸钢与锻钢制动盘CCT 曲线测定与分析[J]. 中南大学学报(自然科学版), 2023, 54(9): 3453−3460.Citation: LI Zhiqiang, ZHANG Xiaokang, LIU Zhicheng, et al. Determination and analysis of CCT curves of cast steel and forged steel brake disc for high-speed train[J]. Journal of Central South University(Science and Technology), 2023, 54(9): 3453−3460.第 54 卷中南大学学报(自然科学版)transformation can be observed at the cooling rate of 20.0℃/s, while the critical cooling rate of complete martensite structure transformation of forged brake disc steel is 50.0 ℃/s. In the actual service process of brake disc, bainite and martensite transformation can occur during cooling in the localized overheated area on friction surface and lead to the increase of hardness.Key words: brake disc; low alloy steel; continuous cooling transformation; CCT curves盘式制动是高速列车制动的关键技术之一,是高速列车安全可靠运行的重要保障,其中制动盘最重要的功能是吸收制动动能并将之转化为热能散发到空气中,因此,在制动过程中制动盘材料应具有稳定的组织结构与良好的力学性能[1]。

高强度矿用链条钢CCT曲线的测定与分析

曾海霞;杨佳;鲍雪君

【期刊名称】《机械工程师》

【年(卷),期】2013(000)010

【摘要】在Gleeble-3800热模拟机上测定高强度矿用链条钢23MnNiMoCr54以不同冷却速度连续冷却时的膨胀曲线,利用示差热分析法(DSC)确定其临界转变温度AC1、AC3和MSO.结合金相-硬度法,根据降温膨胀曲线以及DSC曲线(低冷速)获得23MnNiMoCr54钢的连续冷却转变曲线(CCT曲线).分析23MnNiMoCr54钢以不同冷却速度连续冷却时转变产物的金相组织及其显微硬度,确定了冷却速度与转变产物组织的关系,为高强度矿用链条钢23MnNiMoCr54的生产实践和新工艺的制定提供了参考依据.

【总页数】3页(P46-48)

【作者】曾海霞;杨佳;鲍雪君

【作者单位】江阴兴澄特种钢铁有限公司,江苏江阴214429;江阴兴澄特种钢铁有限公司,江苏江阴214429;江阴兴澄特种钢铁有限公司,江苏江阴214429

【正文语种】中文

【中图分类】TG151

【相关文献】

1.大规格矿用高强度圆环链编链及焊接工艺分析

2.矿用高强度圆环链生产中的问题分析及预防措施

3.高强度矿用链条钢的开发

4.高强度矿用链条钢的开发与应用

5.一种高强度钢的CCT曲线的测定与分析

因版权原因,仅展示原文概要,查看原文内容请购买。

新的CCT曲线的使用

大和久重雄;佟九哲(译)

【期刊名称】《大型铸锻件》

【年(卷),期】1983(000)002

【摘要】1.绪言热处理钢时,有用的图表有TTT(S曲线)和CCT两个曲线。

特别是CCT曲线,直接联系实际热处理很方便。

CCT曲线一般是在温度—时间座标(对数标度)上的冷却曲线,用它所获得的组织和硬度来表示。

但是,在英国,则是以处理物的直径来代替横轴的时间标度,这样的图就是所谓温度—直径图。

当这个直径分别对应于空冷、油冷、水冷时,可以知道其中心部位的组织如何变化。

因为横轴是直径,所以象以往CCT曲线上的冷却曲线就不能表示。

这种图虽然

【总页数】4页(P74-77)

【作者】大和久重雄;佟九哲(译)

【作者单位】无

【正文语种】中文

【中图分类】TG161

【相关文献】

1.湖州南浔区:农村推新从“要我使用”到“我要使用” [J], 南浔区新墙办

2.饼干新国标不再强制使用膨松剂尽量减少添加剂的使用成行业趋势 [J], 孟刚

3.个人数据在治理公共健康危机中的使用——对欧盟抗击新冠疫情中个人数据使用的评析 [J], 柴耀田

4.《医疗保障基金使用监督管理条例》重磅颁布:基金使用的安全性与有效性有了

新保障 [J], 黎东生

5.《医疗保障基金使用监督管理条例》重磅颁布基金使用的安全性与有效性有了新保障 [J], 黎东生

因版权原因,仅展示原文概要,查看原文内容请购买。